Bab I Pendahuluan

Diunggah oleh

abuahnfJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab I Pendahuluan

Diunggah oleh

abuahnfHak Cipta:

Format Tersedia

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

1

BAB I

PENDAHULUAN

1.1. LATAR BELAKANG

Perkembangan Industri sebagai bagian dari usaha ekonomi jangka panjang

diarahkan untuk menciptakan struktur ekonomi yang lebih baik dan seimbang yaitu

struktur ekonomi dengan dititikberatkan pada industri maju yang didukung oleh ekonomi

yang tangguh. Indonesia saat ini tengah memasuki era globalisasi dalam segala bidang

yang menuntut tangguhnya sektor industri dan bidangbidang lain yang saling

menunjang. Hal ini tentunya memacu kita untuk lebih meningkatkan dalam melakukan

terobosan-terobosan baru sehingga produk yang dihasilkan mempunyai daya saing,

efisien dan efektif, disamping itu haruslah tetap akrab dan ramah terhadap lingkungan.

Menanggapi situasi tersebut dan dalam upaya untuk mengurangi ketergantungan

import produk petrokimia, pemerintah menetapkan peraturan yang mendorong

perkembangan industri tersebut. Sejalan dengan itu industri petrokimia di Indonesia

seperti industri Styrene Monomer, juga turut berkembang. Hal ini terutama disebabkan

oleh makin meningkatnya permintaan produkproduk plastik yang menggunakan bahan

dasar Styrene Monomer. Kegunaan utamanya adalah sebagai zat antara untuk pembuatan

senyawa kimia lainnya dan untuk memperkuat industri hilir seperti :

1. Polystyrene (PS), industri ini merupakan konsumen terbesar Styrene Monomer

karena untuk menghasilkan 1 ton Polystyrene diperlukan 950 kg Styrene Monomer.

Kegunaannya untuk membuat general purpose polystyrene (HIPS).

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

2

2. Acrylonitrile Butadiene Styrene (ABS), industri ini mengkonsumsi 600 kg Styrene

Monomer untuk menghasilkan 1 ton ABS. Kegunaannya untuk pembuatan plastik

keras bagi komponen mobil, gagang telpon, pipa plastik, dll.

3. Styrene Butadiena Latex (SBL), industri ini mengkonsumsi 550 kg Styrene

Monomer untuk menghasilkan 1 ton SBL .Kegunaannya untuk pembuatan pelapis

kertas dan pelapis karet.

4. Impact Polystyrene Rubber (IPR), industri auto mobil.

5. Styrene Butadiene Rubber (SBR), digunakan dalam industri ban, radiator, heater, dan

sebagainya.

Styrene Monomer adalah anggota dari kelompok aromatik monomer tak jenuh

yang mempunyai rumus molekul C

6

H

5

C

2

H

5

dan mempunyai nama lain cinnomena.

Teknologi pembuatan Styrene Monomer pada mulanya kurang diminati sebab produk

polimer yang dihasilkan rapuh dan mudah patah, kemudian baru pada tahun 1937

pabrik Badische Aniline Soda Fabrics (BASF) memperkenalkan terobosan baru dalam

bidang teknologi pembuatan Styrene Monomer dengan proses Dehidrogenasi dari bahan

baku Ethylbenzene. Keduanya memproduksi Styrene Monomer dengan kemurnian yang

tinggi yang dapat menjadi polimer yang stabil dan tidak berwarna. Sejak perang dunia II

Styrene Monomer menjadi sangat penting karena kebutuhan akan karet sintetis semakin

meningkat, sehingga dibuatlah produk Styrene Monomer secara komersial dalam skala

besar. Sejak itu produksi Styrene Monomer menunjukkan peningkatan yang pesat dan

karena kebutuhan akan Styrene Monomer terus meningkat, maka dewasa ini semakin

dikembangkan proses pembuatannya yang lebih efisien dan modern. Oleh sebab itu akan

sangat menguntungkan apabila saat ini mendirikan pabrik Styrene Monomer.

Sampai akhir tahun 2012, di Indonesia baru terdapat satu buah pabrik yang

memproduksi Ethylbenzene sebagai bahan baku pembuatan Styrene Monomer, yaitu

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

3

PT. Styrindo Mono Indonesia (PT SMI) yang juga memproduksi Styrene Monomer

dengan kapasitas 300.000 ton/tahun. Untuk memenuhi kebutuhan Ethylbenzene berasal

dari PT Styrindo Mono Indonesia (PT SMI).

Berdasarkan diskripsi diatas dilihat lebih jauh akan keuntungan pendirian pabrik

Styrene Monomer yaitu dari perbandingan harga bahan baku dan hasil produknya.

Menurut data diperoleh data harga bahan baku (Ethylbenzene) yaitu US$ 386/ton

sedangkan harga produk yang dihasilkan (Styrene Monomer) yaitu US$ 990/ton.

Berikut di bawah ini ditampilkan perkembangan supply dan konsumsi

Ethylbenzene di Indonesia tahun 1998-2002.

Table 1.1. Perkembangan supply dan konsumsi Ethylbenzene di Indonesia tahun 1998-

2002 (ton).

Penggunaan 1998 1999 2000 2001 2002

Produksi 107.296 236.120 307.084 279.761 286.755

Eksport - - - - -

Import 123 40 41 27 75

Supply 107.419 236.160 307.125 279.788 286.830

Industri pemakai :

- Styrene Monomer

- lainnya

106.345

1.074

233.798

2.362

304.054

3.071

276.990

2.798

283.962

2.868

(Sumber : CIC Indochemical No. 374, tahun 2003)

1.2. Kapasitas Rancangan.

Untuk menentukan kapasitas pabrik yang akan didirikan harus memperhatikan

kapasitas pabrik sejenis dalam skala komersial yang sudah dibangun. Pabrik Styrene

Monomer kapasitas minimum yang pernah dibangun (menurut Ward DJ, et al, HP vol

65 no 3, 1987) adalah Cos-Den Oil & Chemical Co., pabrik yang mulai beroperasi di

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

4

Texas, USA pada tahun 1956 yaitu dengan kapasitas sebesar 36.000 ton/tahun dan

pabrik Styrene Monomer dengan kapasitas terbesar adalah Cos-Mar Co., juga di

Amerika Serikat dengan kapasitas 680.000 ton/tahun dan mulai beroperasi pada tahun

1985.

Selain itu masih ada beberapa pertimbangan yang harus diperhatikan dalam

menentukan kapasitas pabrik yang akan didirikan, yaitu :

1. Perkiraan kebutuhan pasar dalam negeri.

Untuk mengetahui kebutuhan Styrene di Indonesia dapat diketahui dari besarnya

import dan kenaikan import tiap tahun. Dari tahun ke tahun kebutuhan Styrene

Monomer di Indonesia cenderung tidak tetap, kadang mengalami kenaikan kadang

juga mengalami penurunan. Diperkirakan kebutuhan Styrene Monomer tersebut

akan meningkat pada tahun-tahun mendatang dengan makin berkembangnya industri

pengolahan Styrene Monomer. Berikut ini disajikan data import Styrene Monomer

dari tahun 1995-2002.

Tabel 1.2. Data import Styrene Monomer Indonesia tahun 19952002

Tahun Jumlah Kebutuhan (ton)

1995 13.255,476

1996 20.088,831

1997 30.125,652

1998 19.328,127

1999 10.229,782

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

5

2000 25.179,082

2001 50.825,398

2002 36.123,457

( Sumber: Balai Pusat Statistik Semarang )

Dari tabel 1.2 data import Styrene Monomer untuk kurun waktu 19952002

diketahui bahwa jumlah kebutuhan Styrene Monomer di Indonesia pada tahun 2002

mencapai jumlah sebesar 36.123,457 ton dan melihat perkembangan jumlah import

tersebut dari tahun 1995-2002 dapat diperkirakan pada tahun 2008 akan mencapai

73.516,605 ton.

2. Ketersediaan Bahan Baku.

Bahan baku merupakan faktor yang sangat penting untuk kelangsungan produksi

pada suatu pabrik. Bahan baku pembuatan Styrene Monomer adalah Ethylbenzene

dan diperoleh dari PT Styrindo Mono Indonesia ( PT SMI ) yang berlokasi di

Cilegon, Banten.

Berdasarkan pertimbangan di atas maka direncanakan pabrik Styrene Monomer yang

akan mulai produksi pada tahun 2008 dengan kapasitas 80.000 ton/tahun. Pemilihan

kapasitas tersebut dengan pertimbangan :

1. Dapat memenuhi kebutuhan Styrene dalam negeri yang diperkirakan sebesar

73.516,605 ton pada tahun 2008 dan sisanya dapat diproyeksikan untuk orientasi

eksport.

2. Dapat memberikan keuntungan karena kapasitas rancangan yang ditetapkan sudah

di atas kapasitas minimal secara komersial dan masih lebih kecil dari kapasitas

pabrik sejenis dengan kapasitas terbesar yang pernah dibangun. Hal ini akan

memudahkan dalam perancangan alat maupun dalam tahap konstruksi saat pabrik

dibangun.

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

6

3. Dapat merangsang tumbuhnya industri-industri yang mempergunakan Styrene

Monomer sebagai bahan baku maupun bahan pembantu mengingat banyaknya

derivat-derivat dari Styrene.

1.3. Penentuan Lokasi Pabrik.

Pemilihan lokasi pabrik merupakan hal yang sangat penting dalam setiap

perancangan suatu pabrik, karena menyangkut kelangsungan dan keberhasilannya, baik

dari segi ekonomi, maupun teknisnya. Orientasi perusahaan dalam menentukan lokasi

pabrik pada prinsipnya ditentukan berdasarkan pertimbangan pada letak geografis, teknis,

ekonomis dan lingkungan. Dari pertimbangan tersebut lokasi pabrik dari prarancangan

pabrik Styrene Monomer ini dipilih di daerah Cilegon, Banten dengan pertimbangan

sebagai berikut :

1. Bahan baku

Bahan baku Ethylbenzene dari dalam negeri tersedia di daerah Cilegon, sehingga

jarak yang dekat dengan sumber bahan baku akan menekan biaya transportasi dan

akan memudahkan dalam penyediaanya.

2. Pasar

Pabrik-pabrik polimer yang mempergunakan Styrene Monomer sebagai bahan baku

atau bahan pembantu banyak terdapat di daerah Cilegon, Jakarta, dan sekitarnya atau

masih di dalam Pulau Jawa sehingga akan lebih mudah memasarkan produk Styrene

Monomer tersebut.

3. Transportasi

Daerah Cilegon mempunyai sarana transportasi darat dan laut yang cukup memadai,

yaitu jalan tol yang menghubungkan Merak-Jakarta-Cikampek dan pelabuhan laut

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

7

yang mampu untuk berlabuhnya kapalkapal besar sehingga memudahkan

pengiriman produk Styrene Monomer.

4. Kebutuhan Utilitas

Cilegon merupakan kawasan industri yang cukup besar sehingga sebagian besar

kebutuhan utilitas seperti tenaga listrik dari PLN, dan air mudah terpenuhi. Karena

dekat dengan laut kebutuhan air untuk proses produksi dimungkinkan menggunakan

air laut dengan proses treatment.

5. Tenaga Kerja

Karena banyak terdapat pabrik-pabrik besar, di daerah Cilegon dan sekitarnya

banyak terdapat tenaga kerja yang sudah terlatih dan berpengalaman.

6. Sifat Bahan

Produk Styrene yang dihasilkan akan dipasarkan dalam bentuk cair, sehingga dari

Cilegon produk akan mudah diangkut melalui jalan darat maupun melalui laut untuk

dieksport. Selain itu, Styrene Monomer mudah terpolimerisasi namun karena Cilegon

dekat dengan pasar maka akan mengurangi resiko kerusakan bahan.

7. Proses Produksi

Dalam proses produksi Styrene Monomer terjadi kehilangan berat bahan tetapi

jumlahnya relatif kecil. Secara ekonomi hal tersebut akan merugikan, tetapi karena

dekat dengan sumber bahan baku dan pasar maka pendirian pabrik di daerah Cilegon

masih menguntungkan.

8. Pengolahan limbah dan pengembangan Pabrik

Lokasi pabrik yang tidak berada di kota besar akan memudahkan dalam pengolahan

limbahnya maupun dalam usaha perluasan pabrik khususnya dalam penyediaan lahan

baru untuk perluasan pabrik.

9. Pemerintah dan Politik

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

8

Kebijaksanaan pemerintah untuk menjadikan daerah Cilegon, Merak dan sekitarnya

sebagai kawasan industri akan memudahkan dalam hal perijinan dan pengembangan

pabrik.

1.4. Tinjauan Pustaka

1.4.1. Pemilihan Proses.

Styrene Monomer pertama kali diperoleh dengan cara isolasi dari destilasi

storaks pada abad ke-19. Saat itu Styrene Monomer sudah dapat dijadikan polimer

tetapi polimer yang dihasilkan masih getas dan mudah patah, sehingga belum ada yang

tertarik untuk menjadikan Styrene Monomer dalam skala industri, dan hanya skala

laboratorium saja.

Tahun 1925, Naugatuck Chemical Co. mencoba memproduksi Styrene

Monomer dalam skala besar untuk komersial, tetapi gagal. Baru pada saat perang dunia

II teknologi pembuatan Styrene Monomer berhasil dikembangkan oleh Badische Anilin

Soda Fabrics (BASF) dengan cara Dehidrogenasi Ethylbenzene. Dalam produksi

secara komersial pada umumnya menggunakan proses Dehidrogenasi Katalitik (85%)

dan Oksidasi Ethylbenzene (15 %).

(Kirk Othmer, vol 21, 1980)

Macammacam proses pembuatan Styrene Monomer

1. Dehidrogenasi Katalitik

Dehidrogenasi katalitik adalah reaksi langsung dari ethylbenzene menjadi Styrene,

cara tersebut adalah proses pembuatan Styrene Monomer yang banyak

dikembangkan dalam produksi komersial. Reaksi terjadi pada fase uap dimana

steam melewati katalis padat. Katalis yang digunakan adalah Shell 105, yang terdiri

dari campuran Besi sebagai Fe

2

O

3

, Kromium sebagai Cr

2

O

3

dan Potasium sebagai

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

9

K

2

CO

3

. Reaksi bersifat endothermis dan merupakan reaksi kesetimbangan.

Sedangkan reaktornya dapat bekerja secara adiabatis dan isothermal.

Reaksi yang terjadi :

C

6

H

5

CH

2

CH

3

C

6

H

5

CH = CH

2

+ H

2

Yield rendah jika reaksi ini tanpa menggunakan katalis. Temperatur reaktor 600

650

0

C pada tekanan atmosfer. Pada saat kesetimbangan konversi Ethylbenzene

berkisar antara 5070% dengan yield 8889 %.

(Ullman, vol A25, 1994)

2. Oksidasi Ethylbenzene

Proses ini ada 2 macam yaitu dari Union Carbide dan Halogen Internasional. Proses

dari Union Carbide mempunyai 2 produk yaitu Styrene dan Acetophenon.

Menggunakan katalis Acetate diikuti dengan reaksi reduksi menggunakan katalis

Chrome-Besi-Tembaga kemudian dilanjutkan dengan reaksi hidrasi alkohol menjadi

Styrene dengan katalis Titania pada suhu 250

0

C.

Reaksi yang terjadi berturut turut adalah sebagai berikut :

C

6

H

5

CH

2

CH

3

+ O

2

C

6

H

5

COCH

3

+ H

2

O

C

6

H

5

COCH

3

+ H

2

O C

6

H

5

CH (OH )CH

3

C

6

H

5

CH(OH)CH

3

C

6

H

5

CH = CH

2

+ H

2

O

Kehilangan proses ini adalah terjadinya korosi pada tahap oksidasi dan produk yang

dihasilkan 10% lebih kecil dibandingkan reaksi dehidrogenasi.

Proses Halogen Internasional menghasilkan Styrene dan Propyleneoxide. Yaitu

proses mengoksidasi Ethylbenzene menjadi Ethylbenzene Hidroperoxide kemudian

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

10

direaksikan dengan propylene membentuk propyleneoxide dan -phenil-ethylalkohol

kemudian didehidrasi menjadi Styrene.

Dari beberapa uraian proses pembuatan Styrene tersebut diatas, maka akan dirancang

pabrik Styrene Monomer dengan proses Dehidrogenasi Katalitik dengan menggunakan

katalis Shell 105 dengan alasan sebagai berikut :

1. Proses dehidrogenasi adalah proses yang paling sederhana.

2. Proses dehidrogenasi katalitik yang paling banyak dipakai secara komersial.

3. Tidak menimbulkan korosi.

4. Hasil samping berupa Toluen dan Benzene bisa dijual sehingga dapat

menambah keuntungan.

Tabel 1.3. Perbandingan antara proses Dehidrogenasi katalitik dan oksidasi

Ethylbenzene.

Parameter Proses Dehidrogenasi

katalitik

Proses oksidasi

Ethylbenzene

Suhu reaksi

Tekanan

Hasil konversi

Yield

Selektivitas

Katalis yang digunakan

Jenis reaktor

Kebutuhan bahan pembantu

580 650

0

C

0,7 1,5 atm

35 45 %

88 95 %

95 %

Fe

2

O

3

, Cr

2

O

3

, K

2

CO

3

Reaktor tunggal

Steam dan katalis

135 160

0

C

120 220 psi

25 30 %

80 85 %

70 %

Acetone, krom, besi,

tembaga, dan titania

Reaktor seri

Propilen, oksigen,

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

11

hidrogen, dan

bermacam-macam

katalis

1.4.2. Spesifikasi Bahan

1.4.2.1. Bahan Baku : Ethylbenzene

Rumus molekul

Berat molekul

Kenampakan

Warna

Kemurnian

Impuritas

Density pada 25

0

C

Viscosity pada 25

0

C

Titik beku pada 1 atm

:

:

:

:

:

:

:

:

:

C

6

H

5

C

2

H

5

106,168

Cair

Tidak berwarna

Minimum 99 % berat

Maximum 1% berat

0,8626 0,8728 gr / ml

0,6268 0,6365 cp

- 94,975

0

C

1.4.2.2. Spesifikasi Bahan Pembantu : Katalis Shell 105

Wujud

Bentuk

Komposisi

Bulk density

Diameter

Porositas

:

:

:

:

:

:

Padat

Pellet

84,3 % Fe

2

O

3

, 2,4%Cr

2

O

3

, 13,3% K

2

CO

3

2146,27 kg/cm

3

4,7 mm

0,35

1.4.2.3. Spesifikasi Produk : Styrene

Rumus molekul : C

6

H

5

C

2

H

5

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

12

Berat molekul

Wujud

Warna

Komposisi

Benzene

Toluene

Density pada 25

0

C

Viscosity pada 25

0

C

Spesifik gravity

Titik didih

:

:

:

:

:

:

:

:

:

:

104,152

Cair

Tidak berwarna

Styrene : Minimum 99,7 %

Benzene : Maksimum 0,1 % berat

Toluene : Maksimum 0,2 % berat

0,9015 0,9130 g / ml

0,7221 0,7317 cp

0,9038 - 0,9057

145,2

0

C

1.4.3. Kegunaan Produk

Styrene Monomer dapat digunakan antara lain dalam bentuk :

- Polystyrene.

Digunakan dalam industri pengemasan, alat-alat rumah tangga, mobil,

elektronik.

- Acrylonitrile Butadiena Styrene.

Digunakan dalam industri pipa, interior mobil dan refrigerator.

- Styrene Butadiena Rubber.

Digunakan dalam industri ban, radiator dan heater.

- Styrene Butadiena Latex.

Digunakan dalam industri pelapis kertas dan. pelapis karet.

1.4.4. Sifat Fisis dan Kimia

1. Bahan Baku : Ethylbenzene

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

13

Sifat Fisis :

Ujud

Berat Molekul

Density pada 25 C

Titik beku

Titik didih

Kelarutan

Kapasitas panas

Tekanan kritis

Volume kritis

Suhu kritis

Indek reaksi

Faktor aksentrik

Kompresibilitas kritis

Flash point

Panas latent fusi

Refraktif indeks

Surface tension

Viskositas pada 25

0

C

Panas penguapan pada 25

0

C

Panas pembentukan pada 25

0

C

Entropy pembentukan

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

Cair

106,167 gr / mol

0,8671 gr / ml

- 94,94 C

136,185 C

larut dalam ethanol, 0,001%

dalam air

untuk gas ideal = 1169 J/kg K

untuk cairan = 1752 J/kg K

38,1 atm

374,0 cm/mol

346,4 C

pada 20 C = 1,4954

pada 25 C = 1,4932

0,3011

0,264

15 C

9,164 J/mol

0

K

1,4959

31,50 dyne/cm

0,64 cp

42,226 J/mol

0

K

-12,456 J/mol

0

K

255,2 J/mol

0

K

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

14

Specific heat pada 25

0

C : 185,06 J/mol

0

K

Tekanan Uap : Log P (Kpa) =

|

.

|

\

|

+

C

o

t 206 , 13

255 , 1424

0821 , 6

Sifat Kimia

1. Reaksi Dehidrogenasi

Proses ini dilakukan pada fase gas dengan katalis Fe

2

O

3

. Reaksi berlangsung

secara seimbang dan membutuhkan panas.

Reaksi yang terjadi :

C

6

H

5

CH

2

CH

3

C

6

H

5

= CH

2

+ H

2

H (600 C) = 124,9 kJ/mol

Ethylbenzene Styrene Hidrogen

(Ullman, vol A 10, 1994)

2. Reaksi Oksidasi

Reaksi oksidasi menghasilkan Ethylbenzene Hidroperokside

Reaksi yang terjadi :

C

6

H

5

CH

2

CH

3

+ O

2

C

6

H

5

CH(OOH)CH

3

Reaksi fase cair dengan bubbling udara melalui cairan terhadap katalis. Akan

tetapi karena Hidroperokside merupakan senyawa yang tidak stabil, maka

kemungkinan kenaikan temperatur harus dihindari karena akan terjadi

dekomposisi.

Polyethylbenzene merupakan produk samping dari pembuatan Ethylbenzene.

3. Reaksi Hidrogenasi

Dapat terjadi dengan bantuan katalis Ni, Pt, atau Pd menghasilkan

Ethylcyclohexane.

Reaksi yang terjadi :

C

6

H

5

CH

2

CH

3

+ 3H

2

C6H11C

2

H

5

Ethylbenzene Ethylcyclohexane

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

15

4. Reaksi Halogenasi

Dapat terjadi dengan adanya bantuan panas atau cahaya.

Reaksi yang terjadi :

2C

6

H

5

CH

2

CH

3

+ Cl

2

C

6

H

5

CH-ClCH

3

+ C

6

H

5

CH

2

Cl

Ethylbenzene 1-chloro-2phenilethan 2-chloro phenilethan

2. Produk : Styrene Monomer

Sifat Fisis :

Ujud

Berat molekul

Density

Density kritis

Volume kritis

Tekanan kritis

Suhu kritis

Flash point

Indek refraksi

Kelarutan

Viscositas

Panas spesifik

Surface tension (20

0

C)

Panas pembentukan (25

0

C)

:

:

:

:

:

:

:

:

:

:

:

:

:

:

:

Cair

104,1036 gr / mol

pada 30 C = 0,8970 gr / ml

pada 40 C = 0,888 gr / ml

0,279 gr / ml

3,55 cm

3

/mol

37,6 atm

346,4 C

31 C

pada 20 C = 1,546

larut dalam ethanol dan ether, 0,032 %

dalam air

pada 20 C = 0,703 cp

pada 40 C = 0,586 cp

pada gas (25 C) = 0,2818 Kal / g C

pada cairan (40 C) = 0,4178 Kal/g C

30,86 dyne/cm

-12,456 KJ/mol

0

K

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

16

Factor accentric : 0,257

Tekanan Uap : Log P (Kpa) =

|

.

|

\

|

+

C

o

t 43 , 209

58 , 1445

0821 , 6

Sifat Kimia

1. Polimerisasi Styrene menjadi Polyvinylbenzene

Reaksi yang terjadi :

n (C

6

H

5

CH = CH

2

) + O

2

(CHCH

2

)

n

-C

6

H

5

2. Styrene ditambah Ozon menjadi Benzaldehyde

Reaksi yang terjadi :

C

6

H

5

CH = CH

2

+ O

3

C

6

H

5

CHO

3. Alkilasi Styrene dengan Methanol menjadi Methylether

Reaksi yang terjadi :

C

6

H

5

CH = CH

2

+ CH

3

OH C

6

H

5

-CH(OCH

3

)CH

3

3. Produk Samping

A. Benzene

Sifat Fisik :

Ujud pada 25

0

C : cair

Rumus Molekul : C

6

H

6

Berat molekul : 78,11

Berat jenis : 0,879 gr/cm

3

Titik didih pada tekanan 1 atm : 80,10

0

C

Suhu peleburan : 5,26

0

C

Tekanan uap pada 25

0

C : 873,700 kPa

Viskositas pada 20

0

C : 13,330 cp

Tegangan permukaan pada 25

0

C : 28,180 dyne/cm

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

17

Temperatur kritis : 289,0

0

C

Tekanan kritis : 48,6 atm

Flash point : -11,10

Flammisibility limit di udara : 1,5 80 % volume

Panas pembentukan : 48,66 kj/gmol

Panas peleburan : 9,874 kj/kmol

Panas penguapan pada 80,1

0

C : 33,847 kj/kmol

Panas pembakaran pada 25

0

C : -3267,6 kj/gmol

Kelarutan dalam air pada 25

0

C : 0,180 gr/100 gr air

B. Toluene

Ujud pada 25

0

C : cair

Rumus Molekul : C

6

H

5

.CH

3

Berat molekul : 92,13

Berat jenis : 0,86694 gr/cm

3

Titik didih pada tekanan 1 atm : 110,626

0

C

Suhu peleburan : -94,991

0

C

Temperatur kritis : -213,1

0

C

Tekanan kritis : 40,3atm

Flash point : 4,0

0

C

Explosion limit di udara : 1,4 6,7 % volume

Kalor pembentukan : 11,99 kj/gmol

Panas peleburan : 6,619 kj/gmol

Panas penguapan pada 80,1

0

C : 3,5 kj/gmol

Panas pembakaran pada 25

0

C : -3909,9 kj/gmol

Kelarutan dalam air pada 25

0

C : 0,050 gr/100 gr air

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

18

1.4.5. Tinjauan Proses Dehidrogenasi secara umum

Dehidrogenasi adalah salah satu reaksi yang penting dalam industri kimia

meskipun penggunaannya relatif sedikit bila dibandingkan dengan proses Hidrogenasi.

Reaksi dehidrogenasi adalah reaksi yang menghasilkan komponen yang berkurang

kejenuhannya tetapi lebih reaktif. Pada prinsipnya semua senyawa yang mengandung

atom hidrogen dapat dihidrogenasi, tetapi umumnya yang dibicarakan adalah senyawa

yang mengandung Carbon seperti Hidrocarbon dan Alkohol. Proses dehidrogenasi

kebanyakan berlangsung secara Endothermis yaitu membutuhkan panas.

Reaksi dapat didefinisikan sebagai berikut :

Reaksi pembentukan Aldehyde dari Alkohol primer.

C

2

H

5

OH + O

2

CH

2

CHO + H

2

O

Reaksi pembentukan Keton dari Alkohol Sekunder.

CH

2

CHOH + O

2

CH

2

COCH

2

+ H

2

O

Dehidrogenasi adalah reaksi yang bersifat endothermis yaitu membutuhkan

panas untuk terjadinya reaksi dan suhu yang tinggi diperlukan untuk mencapai konversi

yang tinggi pula. Reaksi dehidrogenasi yang sering digunakan dalam skala besar adalah

dehidrogenasi Ethylbenzene menjadi Styrene.

Reaksi dehidrogenasi berperan pula dalam pirolitis, cracking, gasifikasi oleh

pembakaran sebagian karbonisasi dan reforming yang semuanya terjadi dalam industri

refining dan petrokimia.

Diharapkan reaksi dehidrogenasi sebagai berikut :

CH

2

CH

3

CH = CH

2

+ H

2

.( 1 )

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

19

Reaksi bilangan tambahan untuk kepentingan identifikasi.

Maksud dan tujuan reaksi dan akibatnya harus dipertimbangkan untuk pemilihan

reaktor waktu dioperasikan.

Didalam pembahasan ini diasumsikan bahwa reaktor dioperasikan pada temperatur

lebih 600C dan tekanan atmosfer dan jika reaksi terjadi pada temperatur 650C atau

lebih dapat dipastikan konversi Ethylbenzene menjadi Styrene berada pada kondisi

kesetimbangan.

Beberapa macam kemungkinan percepatan atau reaksi paralel dan akibatnya.

- Reaksi pertama adalah pembentukan Ethylbenzene dari dehidrogenasi Styrene.

CH

2

CH

3

CH CH

2

+ H

2

( 2 )

Konstanta kesetimbangan reaksi untuk menghitung kesetimbangan

thermodinamika pembentukan yang tidak diinginkan dari produk, dan dapat

digambarkan bahwa pembentukan Ethylbenzene dapat dikontrol secara efektif

dari operasi reaktor pada temperatur di bawah 700C.

- Dua reaksi tambahan untuk pembentukan Benzene dan Toluene dari

Ethylbenzene adalah sebagai berikut :

CH

2

CH

3

+ C

2

H

4

..(3)

dan

CH

2

CH

3

CH

3

BAB I PENDAHULUAN

Prarancangan Pabrik Styrene Monomer Proses Dehidrogenasi Katalitik

Kapasitas ......................Ton/Tahun

20

+ H2 + CH

4

..(4)

- Reaksi ketiga adalah kebalikan dari reaksi Alkilasi Benzene.

Jadi jika hanya mempertimbangkan faktor thermodinamika saja maka seperti

kasus sintesa Methanol, pemilihan katalis memberikan hasil yang lebih tinggi

dalam dehidrogenasi dan meningkatkan angka reaksi seperti yang diinginkan

untuk perbandingan reaksi. Tetapi bagaimanapun juga perlu dipertimbangkan

analisa Kinetik.

Dari tinjauan Thermodinamika, pembuatan Styrene dari bahan Ethylbenzene dapat

ditentukan berdasarkan prinsipprinsip yang penting :

o Jika reaktor dioperasikan pada temperatur lebih dari 500

0

C maka kelayakan

konversi Ethylbenzene menjadi Styrene lebih terjamin.

o Dari konsep konversi kesetimbangan, sebaiknya temperatur reaktor

dioperasikan pada temperatur lebih dari 600

0

C, tetapi hal-hal seperti angka

percepatan reaksi, terjadinya cracking dari Ethylbenzene menjadi Benzene,

pembentukan Toluene dari Ethylbenzene, Hidrogen yang merupakan reaksi

pemanasan dari konversi pada semua temperatur harus menjadi pertimbangan.

o Pemakaian katalis untuk pembentukan Styrene dengan Dehidrogenasi adalah

penting, pada temperatur lebih dari 600

0

C dapat menyebabkan percepatan

Dehidrogenasi Ethylbenzene menjadi Styrene.

o Temperatur operasi reaktor diatur pada temperatur 600

0

C < T < 650

0

C

dengan katalis pada proses dehidrogenasi yang mungkin menghasilkan gas

inert.

Anda mungkin juga menyukai

- PWR Poin Tugas Dan Peran Kepala SekolahDokumen60 halamanPWR Poin Tugas Dan Peran Kepala SekolahHamood Qonita Nasyoetion100% (1)

- Bab Ii PDFDokumen58 halamanBab Ii PDFD'Moc AdhitBelum ada peringkat

- Laporan KP Final PerpusDokumen56 halamanLaporan KP Final PerpusabuahnfBelum ada peringkat

- BERSAMADokumen44 halamanBERSAMAdodifaisholBelum ada peringkat

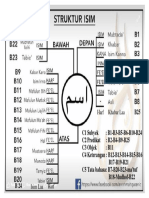

- ArabDokumen4 halamanArababuahnf100% (2)

- Teks Pancasila & UUDDokumen2 halamanTeks Pancasila & UUDabuahnfBelum ada peringkat

- Teks Sambutan Hari Pancasila PDFDokumen4 halamanTeks Sambutan Hari Pancasila PDFabuahnfBelum ada peringkat

- Cahyo-Hardo-The Truth Is Out ThereDokumen235 halamanCahyo-Hardo-The Truth Is Out ThereKrisTian EdogawaBelum ada peringkat

- Buku Bahasa Arab Perpustakaan UMDokumen2 halamanBuku Bahasa Arab Perpustakaan UMShohfuro AzzahroBelum ada peringkat

- ImagesDokumen1 halamanImagesabuahnfBelum ada peringkat

- T1 - Komputerisasi - Unggul Nugroho Edi PDFDokumen7 halamanT1 - Komputerisasi - Unggul Nugroho Edi PDFfredyBelum ada peringkat

- Susunan Acara Upacara Bendera Peringatan Hari Lahir Pancasila Tahun 2018 JUM'AT, 01 JUNI 2018Dokumen3 halamanSusunan Acara Upacara Bendera Peringatan Hari Lahir Pancasila Tahun 2018 JUM'AT, 01 JUNI 2018abuahnfBelum ada peringkat

- WudhuDokumen5 halamanWudhualfarizkyBelum ada peringkat

- Teks Pancasila & UUDDokumen2 halamanTeks Pancasila & UUDabuahnfBelum ada peringkat

- T1 - Komputerisasi - Unggul Nugroho Edi PDFDokumen7 halamanT1 - Komputerisasi - Unggul Nugroho Edi PDFfredyBelum ada peringkat

- Teks Pancasila & UUDDokumen2 halamanTeks Pancasila & UUDabuahnfBelum ada peringkat

- Prinsip Dan Jenis Isolasi (RM) PDFDokumen40 halamanPrinsip Dan Jenis Isolasi (RM) PDFAntonius WidiarsoBelum ada peringkat

- Sifat Haji RasulullahDokumen11 halamanSifat Haji RasulullahBeni TaryanateBelum ada peringkat

- Bahasa ArabDokumen61 halamanBahasa Arabofyxtea95% (20)

- Kel. Bimb '15 (Banten)Dokumen21 halamanKel. Bimb '15 (Banten)abuahnfBelum ada peringkat

- Barang BawaanDokumen1 halamanBarang BawaanTeguh RamadhanBelum ada peringkat

- Cara Menggunakan Kamus PDFDokumen9 halamanCara Menggunakan Kamus PDFabuahnfBelum ada peringkat

- MatanDokumen4 halamanMatanabuahnfBelum ada peringkat

- Kel. Bimb '15 (JATENG)Dokumen30 halamanKel. Bimb '15 (JATENG)abuahnfBelum ada peringkat

- Glycol PlantDokumen51 halamanGlycol PlantabuahnfBelum ada peringkat

- 8 Langkah Sakti Memahami Ilmu ShorofDokumen10 halaman8 Langkah Sakti Memahami Ilmu ShorofAhmadSandyPerwiraBelum ada peringkat

- Fahimna Pemula Pendahuluan PDFDokumen10 halamanFahimna Pemula Pendahuluan PDFabuahnf100% (1)

- 8 Langkah Sakti Memahami Ilmu ShorofDokumen10 halaman8 Langkah Sakti Memahami Ilmu ShorofAhmadSandyPerwiraBelum ada peringkat

- Interpretasi Data LogDokumen5 halamanInterpretasi Data LogabuahnfBelum ada peringkat