Industri Pembuatan Semennnn

Diunggah oleh

Ahsanul Amali PayTrenHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Industri Pembuatan Semennnn

Diunggah oleh

Ahsanul Amali PayTrenHak Cipta:

Format Tersedia

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

INDUSTRI PEMBUATAN SEMEN

1.

PENDAHULUAN

Semen (cement) adalah hasil industry dari paduan bahan baku : batu kapur/gamping sebagai

bahan utama danlempung /tanah liat atau bahan pengganti lainnya dengan hasil akhir berupa padatan

berbentuk bubuk/bulk, tanpa memandang proses pembuatannya, yang mengeras atau membatu pada

pencampuran dengan air. Batu kapur/gamping adalah bahan alam yang mengandung senyawa

Calcium Oksida (CaO), sedangkan lempung/tanahliat adalah bahanalam yang mengandungsenyawa

: Silika Oksida (SiO2), Alumunium Oksida (Al2O3), Besi Oksida (Fe2O3) dan Magnesium Oksida

(MgO). Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk

membentuk clinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam

jumlah yang sesuai. Hasil akhir dari proses produksi dikemas dalam kantong/sak dengan berat ratarata 40 kg atau 50 kg.

Semakin baik mutu semen maka semakin lama mengeras atau membatunya jika dicampur

dengan air, dengan angka-angka hidrolitas yang dapat dihitung dengan rumus :

(% SiO2 + % Al2O3 + Fe2O3) : (%CaO + %MgO)

Angka hidrolitas ini berkisar antara <1/1,5 (lemah) hingga >1/2 (keras sekali). Namun demikian

dalam industri semen angka hidrolita sini harus dijaga secara teliti untuk mendapatkan mutu yang

baik dan tetap, yaitu antara 1/1,9 dan 1/2,15.

1.1

Sejarah Semen

Kata semen sendiri berasal dari caementum (bahasa Latin), yang artinya kira-kira

"memotong menjadi bagian-bagian kecil tak beraturan". Penggunaan sejenis semen untuk mengikat

batuan dan kerikil telah dipraktekkan sejak zaman kuno. Bangsa Assyria dan Babylonia

menggunakan tanah liat untuk tujuan itu. Mungkin api ditemukan untuk mengubah batu kapur

menjadi gamping, yang menjadi panas waktu dicampur dengan air dan menjadi kaku secara lambat.

Orang-orang Mesir memakainya pada Colloseum, jaringan-jaringan aquaduct dan strukturstruktur lainnya.

Penggunaan semen Pozzolanic yang pertama dibuat dari campuran kapur dan abu gunung

berapi, yang ternyata lebih kuat ikatannya daripada kapur saja. Beton dipakai sebagai material

pengisi dalam dinding yang sebelah luarnya pasangan batu atau bata.

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Meskipun penggunaan material semen cukup dini, namun hanya sedikit yang diketahui

tentang susunan kimiawi, dan tidak ada perkembangan yang berarti sampai tahun 1756. Pada tahun

itu, John Smeaton yang ditugaskan membangun sebuah mercusuar di Selat Inggris menemukan

suatu campuran kapur dan tanah liat, yang akan mengeras bila dibakar. Penemuan ini memacu

penyempurnaan semen dan struktur pasangan bata.

Pada tahun 1824, Joseph Aspdin mengajukan hak paten di Inggris untuk pembuatan semen

dengan memanaskan campuran kapur dan tanah liat dan menggiling hasilnya menjadi bubuk halus.

Disebutnya bubuk ini sebagai semen Portland, karena menghasilkan beton yang berwarna abuabu yang menyerupai batuan dari Pulau Portland di Inggris.

1.2 Manfaat dan Penggunaan Semen

Semen merupakan salah satu komoditi strategis karena peranannya yang sangat vital sebagai

komponen penunjang dalam pembangunan fisik dan untuk memenuhi kebutuhan masyarakat banyak

dalam hal pembangunan. Semen dapat dimanfaatkan pada sector :

-

Bahan bangunan setengah jadi, berupa :

a. Mortar

MU adalah mortar (adukan semen) siap pakai berkualitas tinggi yang diciptakan untuk

mempermudah pekerjaan bangunan, tidak perlu ditambah pasir lagi cukup dicampur air saja.

Keunggulan mortar :

1. Hasil bangunan berkualitas tinggi, karena MU terbuat dari bahan baku berkualitas dan

teknologi komputerisasi Jerman.

2. Praktis, karena tidak perlu membeli pasir dan semen secara terpisah

3. Efisiensi waktu, karena tidak perlu mengayak pasir, menakar serta mencampur semen

dan pasir, serta jeda waktu antar proses (pasang bata plester aci cat) yang lebih

singkat, yang berakibat juga ke efisiensi biaya.

b. Beton

Dalam konstruksi, beton adalah sebuah bahan bangunan komposit yang terbuat dari

kombinasi aggregat dan pengikat semen. Bentuk paling umum dari beton adalah beton

semen Portland, yang terdiri dari agregat mineral (biasanya kerikil dan pasir), semen dan air.

Biasanya dipercayai bahwa beton mengering setelah pencampuran dan peletakan.

Sebenarnya, beton tidak menjadi padat karena air menguap, tetapi semen berhidrasi,

mengelem komponen lainnya bersama dan akhirnya membentuk material seperti-batu. Beton

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

digunakan untuk membuat perkerasan jalan, struktur bangunan, fondasi, jalan, jembatan

penyeberangan, struktur parkiran, dasar untuk pagar/gerbang, dan semen dalam bata atau

tembok blok. Nama lama untuk beton adalah batu cair. Dalam perkembangannya banyak

ditemukan beton baru hasil modifikasi, seperti beton ringan, beton semprot (eng: shotcrete),

beton fiber, beton berkekuatan tinggi, beton berkekuatan sangat tinggi, beton mampat

sendiri.

-

Bahan bangunan, berupa :

a. Eternity

Eternit merupakan produk bahan bangunan dibuat dari campuran semen dengan

tepung batu gamping atau asbes yang digunakan sebagai langit-langit rumah. Eternit dikenal

juga dengan sebutan plasterboard. Eternit dapat dicetak sesuai dengan motif yang dibuat,

sehingga akan tampak lebih menarik. Sebagai langit-langit rumah selain eternit/asbes, juga

digunakan gipsum dan triplek. Dibandingkan dengan gipsum dan triplek, harga eternit/asbes

jauh lebih murah sehingga banyak digunakan terutama untuk perumahan sederhana,

sedangkan gipsum dan triplek lebih banyak digunakan pada perumahan mewah.

Proses pembuatan eternit relatif mudah untuk dilakukan dan tidak memerlukan

persyaratan khusus lokasi.

Tenaga kerja yang dibutuhkanpun tidak memerlukan

spesifikasi/keahlian khusus. Karena itu usaha pembuatan eternit hampir merata dapat

dilakukan di seluruh wilayah Indonesia yang memiliki sumber bahan baku batu

gamping/asbes.

b. Tegel

c. Pipa beton

Manfaat Semen berdasarkan jenis semen :

1. Semen abu atau semen portland

Semen abu adalah bubuk/bulk berwarna abu kebiru-biruan, dibentuk dari bahan utama batu

kapur/gamping berkadar kalsium tinggi yang diolah dalam tanur yang bersuhu dan bertekanan tinggi.

Semen ini biasa digunakan sebagai perekat untuk memplester. Semen ini berdasarkan prosentase

kandungan penyusunannya terdiri dari lima tipe, yaitu tipe I, II, III, IV, dan V :

Tipe I, semen Portland jenis umum (Normal Portland Cement), yaitu jenis semen Portland untuk

penggunaan dalam konstruksi beton secara umum yang tidak memerlukan sifat-sifat khusus.

Tipe II, semen jenis umum dengan perubahan-perubahan (Modified Portland Cement), yaitu jenis

semen yang tahan terhadap sulfat dan panas hidrasi sedang.

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Tipe III, semen Portland dengan kekuatan awal tinggi (High Early Strength Portland Cement). Jenis

ini untuk membangun struktur bangunan yang menuntut kekuatan tinggi atau cepat mengeras.

Tipe IV, semen Portland dengan panas hidrasi yang rendah (Low Heat Portland Cement). Jenis ini

khusus untuk penggunaan panas hidrasi serendahrendahnya.

Tipe V, semen Portland tahan sulfat (Sulfate Resisting Portland Cement). Jenis ini merupakan jenis

khusus untuk penggunaan pada bangunan-bangunan yang terkena sulfat seperti di tanah, atau di air

yang tinggi kadar alkalinya.

2. Semen putih (gray cement)

Semen putih adalah semen yang lebih murni dari semen abu dan digunakan untuk pekerjaan

penyelesaian (finishing), seperti sebagai filler atau pengisi. Semen jenis ini dibuat dari bahan utama

kalsit (calcite) limestone murni.

3. Oil well cement atau semen sumur minyak

Semen sumur minyak adalah semen khusus yang digunakan dalam proses pengeboran minyak

bumi atau gas alam, baik di darat maupun dilepas pantai.

4. Mixed & fly ash cement

Mixed and fly ash cement adalah campuran semen abu dengan Pozzolan buatan (fly ash).

Pozzolan buatan (fly ash) merupakan hasil sampingan dari pembakaran batubara yang mengandung

amorphous silika, aluminium oksida, besi oksida dan oksida lainnya dalam berbagai variasi jumlah.

Semen ini digunakan sebagai campuran untuk membuat beton, sehingga menjadi lebih keras.

1.3 Jenis-Jenis Semen

Semen terbagi dalam beberapa jenis, yaitu :

a) Semen Portland

Semen Portland didefinisikan sebagai produk yang didapatkan dari penggilingan halus klinker yang

terdiri terutama dari kalsium silikat hidraulik, dan mengandung satu atau dua bentuk kalsium silikat sebagai

tambahan antar giling. Kalsium silikat hidraulik mempunyai kemampuan mengeras tanpa pengeringan atau

reaksi dengan karbon dioksida udara, dank arena itu berbeda dengan perekat anorganik seperti Plaster Paris.

Reakis yang berlangsung pada pengerasan semen adalah hidrasi dan hidrolisis. (George T. Austin).

Ada

Portland yang diakui di Amerika Serikat, yaitu :

a. Semen Portland Type I (Ordinary Cement Portland )

Kelompok 7

Teknik Kimia FT UNSRI

lima

jenis

Semen

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Semen Portland untuk penggunaan umum yang tidak memerlukan persyaratan-persyaratan khusus

seperti yang disyaratkan pada jenis-jenis lain. C3S-nya 48-52 %, C3A-nya 10-15 %. Penggunaan Semen

Portland type I dapat dipakai untuk seluruh bangunan, seperti untuk jalan, jembatan, bangunan, gedung,

dan lain-lain. Semen ini ada beberapa jenis, antara lain semen sumur minyak, semen cepat keras, dan

beberapa jenis untuk penggunaan khusus.

b. Semen Portland Type II (Moderate Heat of Hardening Cement)

Semen Portland dengan kalor pengerasan sedang atau Semen Portland tahan sulfat (Moderate Sulfate

Resistance Portland Cement) yang dipakai untuk bangunan yang memerlukan ketahanan terhadap sulfat

dan panas hidrasi yang tidak terlalu tinggi.. Diperlukan untuk bangunan tepi laut, irigasi atau beton massa

yang memerlukan panas hidrasi rendah.

c.

Semen Portland Type III (High Early Strength Portland Cement)

Semen Portland dengan kekuatan awal tinggi yang terbuat dari bahan baku yang mengandung

perbandingan gamping-silika lebih tinggi dari yang digunakan pada tipe I, dan penggilingannya juga

lebih halus dari tipe I. Sifatnya mudah mengeras pada fase permulaan setelah pengikatan terjadi. C 3S-nya

tinggi dan butirannya sangat halus. Penggunaannya untuk bangunan yang memerlukan kekuatan tekan

tinggi seperti jembatan atau kondisi berat.

d. Semen Portland Type IV (Low Heat of Hardening Portland Cement)

Semen Portland kalor-rendah. Persen kandungan C3S dan trikalsium aluminat (C3A) lebih rendah,

sehingga pengeluaran kalornya pun lebih rendah. Akibatnya, persen tetrakalsium-aluminoferit (C4AF)

lebih tinggi karena adanya Fe2O3 yang ditambahkan untuk mengurangi C3A. kalor yang dilepas pun

tidak boleh lebih dari 250 dan 295 J/g masing-masing sesudah 7 dan 28 hari, dan kalor hidrasinya adalah

15 sampai 35 persen lebih rendah dari kalor hidrasi semen biasa atau Semen Portland tipe III. Digunakan

untuk kebutuhan pengecoran yang tidak memerlukan panas, pengecoran dengan penyemprotan, dan

waktu pengikatan lama.

e.

Semen Portland Type V (Sulfate Resistance Portland Cement)

Semen Portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat dan

C3S-nya rendah. Digunakan untuk bangunan yang terdapat pada daerah yang memiliki suasana

asam/sulfat yang tinggi, misal untuk tangki bahan kimia dan untuk pipa-pipa bawah tanah.

Adapun empat senyawa utama yang terkandung dalam Semen Portland, yaitu :

1. Trikalsium Silikat (3 CaO.SiO2) atau C3S

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Merupakan komponen utama dalam semen. Berstruktur kristal, memberikan kekuatan awal pada

pengikatan 3-7 hari. Kiln feed mempunyai potensial C3S yaitu 52-65 %. Jika lebih dari 65 % maka feed

akan sukar dibakar dan memberikan sifat coating yang jelek.

2. Dikalsium Silikat (2 CaO. SiO2) atau C2S

Berstruktur kristal, di dalam semen terdapat 22 % dan bersifat menunjang kekuatan akhir (setelah

satu tahun). C2S dan C3S terbentuk pada suhu 1470 0C. perubahan suhu pada zona pembakaran akan

berpengaruh terhadap juml;ah C2S dan C3S. untuk pembentukan C3S dibutuhkan suhu yang lebih tinggi.

3. Trikalsium Aluminat (3 CaO. Al2O3) atau C3A

Senyawa ini memberikan sifat plastis pada adonan semen, makin tinggi kadarnya, makin plastis sifat

adonan. Kandungannya dalam semen 6-8 %.

4. Tetrakalsium Aluminat Ferat (4 CaO.Al2O3.Fe2O3) atau C4AF

Mempunyai pengaruh terhadap warna semen, jika kadarnya tinggi maka warna semen akan makin

gelap. Kandungan Fe diperlukan sebagai penurun titik lebur pada proses pembakaran.

b). Semen Campuran (Blended Cement)

Di samping Semen Portland, ada juga jenis semen lain yang dibuat karena dibutuhkannya semen

yang memiliki sifat-sifat khusus yang tidak dimiliki oleh Semen Portland. Untuk mendapatkan sifat tersebut,

maka ditambahkan bahan lain ke dalam Semen Portland.

Jenis semen campuran antara lain :

1. Semen Portland Pozzolan

Semen ini dibuat dengan menggiling bersama klinker Semen Portland dengan bahan pozzolan. Sifat

Semen Portland Pozzolan adalah panas hidrasinya rendah, tahan sulfat dan air laut, tetapi kekuatannya

kurang dibandingkan dengan Semen Portland. Semen jenis ini dipakai pada bangunan tepi laut, untuk

pembetonan yang luas dan besar (dam), untuk bangunan irigasi dan sejenisnya.

2. Semen Portland Kerak Dapur Tinggi

Semen jenis ini dibuat dengan menggiling klinker Semen Portland dengan kerak dapur tinggi (Blast

furnace Slage) secara homogen. Dapat dipakai untuk gedung-gedung yang menggunakan beton

bertulang, bangunan air dan beton pratekan.

Sifat semen ini adalah :

a)

Kehalusan lebih tinggi dari Semen Portland type I

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

b) Kecepatan dan panas hidrasinya lebih rendah dari Semen Portland Type I

c)

Kekuatan tekan awal rendah

d) Ketahanan terhadap sulfat lebih baik (untuk kerak > 60 %)

3. Semen Masonry

Semen jenis ini dibuat dengan menggiling klinker Semen Portland dengan batu kapur. Sifat Semen

Masonry adalah daya plastisnya tinggi dan kekuatan tekannya rendah. Semen ini biasanya digunakan

untuk bangunan yang berkekuatan sedang.

c)

Semen Khusus

Jenis semen khusus ini antara lain :

1. Oil Well Cement (OWC)

Semen Portland dicampur dengan bahan retarder khusus, seperti campuran Gum Arabic dengan

asam borat, casein, gula, lignin, atau organic hydroxide acid. Fungsi dari retarder untuk mengurangi

kecepatan pengerasan semen. Sifat OWC ini adalah tegangan tarik kecil, pengeringan lambat, tahan

terhadap tekanan dan suhu tinggi.

2. Semen Portland Putih

Semen Portland yang berwarna putih, dibuat dari bahan baku yang mengandung oksida mangan

sangat rendah (mendekati nol persen). Oksida mangan dapat mempengaruhi warna semen. Semen Putih

digunakan untuk luluhan traso, bangunan arsitektur, dekorasi, dan lain-lain.

3. Semen Super Sulfat

Merupakan semen yang secara khusus dibuat agar tahan terhadap serangan sulfat. Semen ini dibuat

dari Blast Furnace Slage yang mengandung alumina tinggi.

2. KOMPOSISI BAHAN BAKU DAN HASIL SAMPING PEMBUATAN SEMEN

Bahan Baku :

Batu kapur digunakan sebanyak 81 %.

Batu kapur merupakan sumber utama oksida yang mempumyai rumus CaCO3 (Calcium

Carbonat), pada umumnya tercampur MgCO3 dan MgSO4, Alumina Silikat dan senyawa

oksida lainnya.

Batu kapur yang baik dalam penggunaan pembuatan semen memiliki kadar air 5%

Senyawa besi dan organik menyebabkan batu kapur berwarna abu-abu hingga kuning

Tanah Liat digunakan sebanyak 9 %

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Rumus kimia tanah liat yang digunakan pada produksi semen SiO2Al2O3.2H2O.

Tanah liat yang baik untuk digunakan memiliki kadar air 20 %, kadar SiO2 tidak terlalu

tinggi 46 %

Komponen utama pembentuk tanah liat adalah senyawa Alumina Silikat Hidrat

Klasifikasi Senyawa alumina silikat berdasarkan kelompok mineral yang dikandungnya :

o Kelompok Montmorilonite

Meliputi : Monmorilosite, beidelite, saponite, dan nitronite

o Kelompok Kaolin

Meliputi : kaolinite, dicnite, nacrite, dan halaysite

o Kelompok tanah liat beralkali

Meliputi : tanah liat mika (ilite)

Pasir silika digunakan sebanyak 9 %

Pasir silika memiliki rumus SiO2 (silikon dioksida).

Pada umumnya pasir silika terdapat bersama oksida logam lainnya, semakin murni kadar

SiO2 semakin putih warna pasir silikanya, semakin berkurang kadar SiO2 semakin berwarna

merah atau coklat, disamping itu semakin mudah menggumpal karena kadar airnya yang

tinggi.

Pasir silika yang baik untuk pembuatan semen adalah dengan kadar SiO2 90%

Pasir besi digunakan sebanyak 1%

Pasir besi memiliki rumus kimia Fe2O3 (Ferri Oksida) yang pada umumnya selalu

tercampur dengan SiO2 dan TiO2 sebagai impuritiesnya.

Fe2O3 berfungsi sebagai penghantar panas dalam proses pembuatan terak semen.

Kadar

yang

baik

dalam

pembuatan

semen

yaitu

Fe3O2

75%

80%.

Pada penggilingan akhir digunakan gipsum sebanyak 3-5% total pembuatan semen (A).

Gypsum ( CaSO4. 2 H2O )

Berfungsi sebagai retarder atau memperlambat proses pengerasan dari semen.

Hilangnya kristal air pada gipsum menyebabkan hilangnya atau berkurangnya sifat gipsum

sebagai retarder.

Hasil Samping :

Nitrogen Oksida

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Di proses produksi semen, kondisi yang baik untuk membentuk nitogen oksida (NOx), dapat

selalu dicapai karena proses ini melibatkan temperatur yang tinggi (A). Pada intinya, semua emisi

NOx yang bergabung dengan pembuatan semen terbentuk di tanur putar. Meskipun, ada beberapa

operasi pemanasan lainnya di pabrik semen, seperti pengeringan bahan baku di vertical raw mill

atau batubara di coal mill, namun panas dari gas buang tanur putar yang digunakan untuk operasi

pemanasan tersebut semakin menambah kontribusinya dalam pembentukan emisi NOx.

Di tanur putar, emisi NOx terbentuk selama pembakaran bahan bakar, dengan dua prinsip

berikut ini:

1. Oksidasi dari molekul nitrogen yang ada di udara pembakaran yang dapat juga diartikan

pembentukan NOx secara termal.

2. Oksidasi dari campuran nitrogen yang ada di bahan bakar yang dapat juga diartikan pembentukan

NOx di bahan bakar.

Seringkali, umpan bahan baku sebelum masuk ke tanur putar juga mengandung campuran

nitrogen yang akan membentuk NOx yang sama dengan pembentukan NOx di tanur putar akibat gas

pembakaran dan bahan bakar. Karena proses dari pembakaran dan pembentukan terak, maka

pembentukan NOx secara termal akan sangat dominan terjadi dalam pembentukan NOx dalam

proses produksi semen.

3. Proses Pembuatan Semen

Dalam Pembuatan semen ada beberapa jenis proses yang dipergunakan,adapun dari beberapa

jenis proses tersebut masing-masing memiliki ke unggulan dan kelemahan. Jenis-jenis proses

pembuatan Semen, adalah :

1)

Proses pembuatan semen dengan proses basah (wet process)

Kadar air (H2O) luluhan (slurry) 25-40 %

Keuntungan dan kelemahan proses basah

2)

a.

Kualitas semen lebih homogen

b.

Lebih boros bahan bakar, karena dipakai juga untuk penguapan air

c.

Heat consumption (Energy consumption > 1500 kcal/kg Klinker

d.

Kiln yang dipakai panjang dan diameter kecil

e.

Kapasitas produk terbatas

Proses pembuatan semen dengan proses semi basah (semi wet process)

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

1. Kadar Air (H2O) raw meal 15-25%

2. Heat consumption (Energy consumption) >1100 kcal/kg klinker

3)

Proses pembuatan semen dengan proses semi kering ( semi dry process)

a. Proses umpan kiln berupa tepung dengan alat granulator (pelletizer)

b.

Disemprot dengan air untuk granular dengan alat ukuran 10-12 mm kadar air 10-12%

c. Dilengkapi dengan grate preheater, sehingga kapasitasnya tinggi

d. Heat consumption (Energy consumption) sekitar 1000 kcal/ kg klinker

4)

Proses pembuatan semen dengan proses kering (dry process)

Kadar air (H2O) raw meal maksimum 1%

a. Kiln lebih pendek dan ditambah suspension cyclone preheater (banyak pilihan teknologi

yang dapat digunakan)

b. Heat consumption (Energy consumption)< 850 kcal/ kg klinker

c. Kapasitas produksi lebih besar dengan adanya new suspension preheater (NSP) yang

dilengkapi dengan kalsiner (secondary burner)

d. Investasinya tinggi/ mahal

3.1 Penyediaan Bahan Baku

Bahan baku yang dibutuhkan dalam pembuatan semen antara lain batu kapur, tanah liat,

pasir silika, dan pasir besi.

1.

Penambangan batu kapur (limestone)

Batu kapur di PT. Semen Baturaja (Persero) terletak di permukaan, sehingga proses

penambangannya bersifat terbuka. Model tempat kerja (front) digali ke arah bawah sehingga

membentuk cekungan (pit). Metode ini disebut pit type quarry.

Daerah penambangan batu kapur terdapat di Desa Pusar 1400 m arah barat daya pabrik, dengan

luas area 51, ha dengan ketebalan tanah penutup (over burden) rata-rata empat meter.

Aktivitas penambangan meliputi :

a. Clearing

Merupakan kegiatan pembersihan semak belukar maupun bongkahan-bongkahan batu yang

terdapat di atas lokasi yang menghalangi penambangan dengan buldoser tipe D76.

a. Stripping of over burden

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Pengupasan tanah penutup permukaan penambangan dengan back hoe UH 20, dan

kemudian tanah kupasan tersebut ditimbun dan ditata di tempat lain untuk reklamasi bekas

penambangan.

c. Drilling

Pembuatan lubang ledak (blast hole) dengan geometri terdiri dari burden 2,5 meter,

kedalaman lubang ledak rata-rata sembilan meter, posisi kemiringan lubang 800 dan spacing tiga

meter.

d. Blasting

Proses peledakan lapisan batu kapur bertujuan agar batu kapur mudah diambil dari

lapisannya. Standar penggunaan bahan peledak adalah 130 gram per ton batu kapur.

Perlengkapan peledakan secara umum terbagi antara lain:

Penggalak awal (detonator listrik, sumbu ledak)

Penggalak utama (primer,booster)

Penggalak nyala/panas atau arus listrik (kabel listrik, sumbu bakar)

Sumber nyala atau arus listrik (blasting machine)

Bahan peledak yang dipakai:

Damotion 805

Bahan peledak seperti dodol yang pekat dengan melarutkan nitro catton dengan nitro

ANFO

Campuran amoniun nitrat dengan bahan bakar solar dengan perbandingan berat 94 - 6 %

Blasting ratio atau standar penggunaan bahan peledak adalah 130 gram/ton batu kapur.

Urutan pekerjaan yang dilaukan selama pengisian bahan peledak adalah sebagai berikut:

1.

Mempersiapkan bahan peledak, detonator, listrik, dan peralatan lain

2.

Pengecekan kedalaman lubang

3.

Mengontrol detonator dengan Ohm meter

4.

Memesukan drtonator kedalam demotin

5.

Memasukan primer bahan peledak kedalam lubang

6.

Memasukkan pekerjaan stemming (pemadatan lubang tambang)

7.

Menghubungkan detonator listrik sehingga menjadi rangkaian yang tersusun baik.

8.

Menguji rangkaian dengan alat blasting Ohm meter untuk mengetahui apakah sudah

sempurna

9.

Memberikan tanda serine sebagai tanda awal mulanya peledakan

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

e. Loading

Merupakan proses pengangkatan batu kapur hasil peledakan ke dalam dump truck dengan

menggunakan Hydrolic shovel, Back hoe, dan whell Loader. Setelah batu kapur digali dengan

alat muat lalu dimasukkan kedalam Dump truck

f. Hauling

Merupakan prosespe mindahan batu kapur hasil ledakan dari lokasi tambang ke tempat

penggilingan dengan dump truck.

g. Crushing

Limestone dimasukkan ke dalam hopper, dan kemudian oleh appron feeder dimasukkan ke

dalam alat pemecah single shaft hammer wall linning. Prinsip alat pemecah ini berdasarkan

putaran (rotation) dan pukulan (impact) dari hammer yang membentuk impact wall linning.

Produk yang lolos dari saringan (grate basket) masuk discharge steel conveyor, sedangkan

material jatuhan dari appron feeder ditampung oleh drag chain dan masuk ke dalam discharge

steel conveyor. Selanjutnya batu kapur yang sudah sedikit halus diangkut dengan belt conveyor

untuk dihomogenisasi membentuk layer-layer di limestone storage dengan dua bagian stock pile

I dan II.

2.

Penambangan Tanah Liat

Penambangan tanah liat terletak di Desa Air Gading 400 meter arah barat daya dari pabrik.

Lapisan over burden berkisar antara 0,2-0,5 meter dengan luas area penambangan 27,4 ha.

Penambangan dilakukan dengan sistem penggalian di atas bench.

Kegiatan penambangan tanah liat sama dengan penambangan batu kapur, hanya saja proses

penambangan tanah liat tidak membutuhkan proses pengeboran dan peledakan, tetapi langsung

digali dengan back hoe.

Dalam proses penambangan ini, peralatan yang digunakan meliputi hidraulic exavator/back

hoe dengan kapasitas 2,4 m3 dan untuk alat hauling menggunakan rear dump truck (kapasitas

angkut 20 ton). Proses clearing dan stripping dilakukan dengan buldozer.

Pada proses crushing, tanah liat dituang ke dalam clay hopper, kemudian appron feeder akan

mentransfer tanah liat dengan speed tertentu ke double roller crusher. Selanjutnya double roller

crusher yang dilengkapi dengan kuku baja (teeth) yang berputar berlawanan arah akan memecahkan

tanah liat yang keras, hasilnya appron feeder akan mengalirkan kembali tanah liat yang telah hancur

ke drag chain. Belt conveyor selanjutnya mengangkut ke stock pile menjadi dua bagian.

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

3. Penyediaan Bahan Koreksi

Bahan koreksi pasir silika dapat diperoleh dari hasil tambang rakyat, sedangkan bahan koreksi

berupa pasir besi dapat diperoleh dari PT.Aneka Tambang, Tbk. di Cilacap.

3.2

Penggilingan Bahan Mentah (Raw Material Grinding)

Penggilingan adalah proses untuk menghaluskan bahan, bahan yang dihaluskan adalah bahan

baku . Setelah proses prehomogenezing, seluruh material mentah dicampur dengan komposisi

tertentu selanjutnya dialirkan menggunakan belt conveyor menuju losche mill untuk digiling. Alat

penggilingan berupa vertical mill dengan sistem penggilingan close circuit dan keluaran material

menggunakan sistem air swept mill. Dengan memanfaatkan kiln exhaust gas maka air dalam

material yang mencakup air bebas, air kapiler, dan air adsorpsi dapat diuapkan hingga < 1 %. Agar

reaktif material dapat dicapai pada proses selanjutnya, standar kehalusan raw meal harus memiliki

sieving di atas 90 (14-20 %), maka material yang terhisap harus melewati separator dengan

putaran tertentu dan selanjutnya gas panas dipisahkan dengan menggunakan empat cyclon.

Bahan baku yang telah memenuhi standar kehalusan dengan menggunakan floxoslide dan

belt bucket elevator dimasukkan ke dalam continous flow silo untuk mengalami homogenezing

terakhir sebelum diumpankan ke dalam kiln. Produk atas dari cyclon separator adalah uap air, gas

panas, dan sebagian debu yang terikut pada waktu pemisahan. Sebelum keluar, gas yang

mengandung debu tersebut dilewatkan dalam alat penangkap debu (Electric Precipitator) yang

bekerja dengan menggunakan elektroda-elektroda bertegangan tinggi. kemudian debu yang berhasil

ditangkap dialirkan dengan alat transport fluxoslide dan belt bucket elevator menuju CF Silo.

Sedangkan gas panas dari kiln, uap air, dan sebagian debu yang tidak tertangkap oleh alat

penangkap debu ditransportasikan ke cerobong (stack) dengan bantuan filter fan.

3.3 Penggilingan Batubara

batubara dari gerbong dibongkar didaerah unloading dan melalui serangkaian alat transport,

batubara diangkut ke raw coal storage. Sebelum masuk ke raw coal stroge batubara yang berukuran

besar dipisahkan dengan menggunakan screener kemudian dipecahkan selanjutnya bercampur

kembali dengan batubara yang halus. Dari raw coal storage batubara dimasukkan ke raw coal silo

dengan batubara menggunakan reclainer, belt conveyor dan bucket elevator. Selanjutnya batubara

dari raw coal silo diumpankan kedalam coal mill dengan menggunakan chain conveyor. Didalam

coal mill, batubara mengalami proses penggilingan dan pengeringgan dimana prosesnya sama

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

denggan penggilingan bahan mentah. Hanya saja untuk memisahkan batubara yang telah halus (fine

coal) dari gas panasnya digunakan penyaring berupa dust collector berukuran besar. Fine coal yang

tersaring kemudian disimpan dalam pfister bin dan siap untuk digunakan sebagai bahan bakar.

3.4 Pembakaran

Raw meal yang telah dihomogenisasi dilam CF Silo dikeluarkan dan dengan menggunakan

serangkaian peralatan transport, raw meal diumpankan ke kiln. Raw meal yang diumpankan ke kiln

disebut umpan baku atau umpan kiln (Kiln feed). Proses pembakaran yang terjadi meliputi

pemanasan awal umpan baku di preheater (pengeringan dan kalsinasi), pembakaran di Rotary Kiln

(kilnkerisasi) dan pendinginan di grate cooler (quenching).

Untuk keperluan proses pembakaran dibutuhkan bahan bakar. Jadi dilakukanlah proses

penyiapan bahan bakar.

-

Bahan Bakar Batubara (Coal)

Meskipun bahan bakar batubara memerlukan persiapan khusus dengan peralatan Coal mill,

seperti yang telah dijelaskan pada proses penggilingan batubara. Namun karena harga batubara

relative murah maka akan lebih untung bila menggunakan bahan bakar batubara.

Proses pembakaran di pabrik PT. Semen Baturaja (Persero) dilakukan di dalam kiln dan

kalsiner. Bahan bakar yang digunakan adalah batubara, kecuali pada saat star dibantu dengan diessel

oil.

a) Proses Pemanasan awal (calsinasi)

Proses pemanasan awal adalah proses penguapan air dan proses kalsinasi pada umpan kiln

(raw meal) pada temperatur 600 800 oC

CaCO3

CaO + CO2

MgCO3

MgO + CO2

Proses ini terjadi dalam peralatan preheater. Di PT. Semen Baturaja (Persero). Peralatan

preheater yang digunakan terdiri atas dua unit (two String), mesing-masing terdiri atas empat

cyclone salah satu string dilengkapi dengan burner precalciner (secondary burner). Maka akan

terjadi peningkatan atau percepatan proses kalsinasi, sehingga sebagian besar proses kalsinasi,

sehingga sebagian besar proses kalsinasi sudah yerjadi didalam preheater sehingga bebas kalsinasi

didalam kiln lebih ringan.

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

b) Proses Kilnkerisasi

Rotary kiln sebagai peralatan utama pembakaran di PT. Semen Baturaja (Persero) yang

dilengkapi dengan suspensi preheater. Kecepatan pembakaran dan rotary kiln adalah sangat

ditentukan oleh kecepatan putaran kiln, panjang kiln, diameter kiln, dan kemiringan kiln (Agus

Yulianto, 1995).

Raw meal dari continous flow silo yang telah melaui proses aerasi untuk homogenezing

terakhir keluar melalui serangkaian alat transport selanjutnya diumpankan ke dalam suspension

preheater. Proses pembakaran yang terjadi didalam suspension preheater meliputi pengeringan

dehidrasi dan dekomposisi.

Sedangkan secara garis besar proses pembakaran sendiri dikelompokan dalam empat bagian

yaitu:

Calcining Zone

Pada zone ini raw meal dari preheater akan mengalami pemanasan hingga 1200 0C dan

proses yang terjadi adalah proses penguraian secara maksimum dari unsur-unsur reaktif yang

terkandung dalam material. Pada kondisi ini material masih berbentuk bubuk, dan bagian dalam

kiln digunakan lapisan brick alumina.

Transition Zone

Karena adanya slope kiln ke arah outlet dan bergerak memutar, maka material dari calcining

zone akan bergerak ke daerah transition zone. Pada daerah ini material mengalami pemanasan

hingga 1500 0C. Proses yang terjadi adalah mulai terbentuk reaksi sedikit demi sedikit antara

CaO dengan senyawa SiO2, Al2O3, dan Fe2O3. Material mulai berubah menjadi cair dan pada

daerah ini lapisan dinding kiln berupa brick alumina.

Sintering Zone

Pada daerah ini material mulai mendekati sumber panas yang terpancar dari burner.

Pemansan yang terjadi hingga 1800 0C. Proses yang terjadi adalah pelelehan dari seluruh

material dan reaksi maksimum antara CaO dengan unsur SiO2, Al2O3, dan Fe2O3 membentuk

mineral compound senyawa utama klinker yaitu C2S (belite), C3S (alite), C3A (celite), dan C4AF

(felite). Reaksi ini disebut reaksi klinkerisasi. Lapisan yang terpasang pada dinding kiln adalah

brick jenis basic yang mempunyai sifat dapat mengikat coating, sehingga kiln shell lebih

terlindungi terhadap perlakuan panas yang sangat tinggi.

Reaksi klinker adalah :

4 CaO (s) + Al2O3 (s) + Fe2O3(s)

Kelompok 7

Teknik Kimia FT UNSRI

4 CaO. Al2O3.Fe2O3 (s): (C4AF)

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

3CaO (s) + Al2O3(s)

3CaO. Al2O3(s)

: (C3A)

2CaO(s) + SiO2(s)

2CaO.SiO3(s)

: (C2S)

CaO (s) + 2CaO. SiO3(s)

3CaO. SiO3(s)

: (C3S)

Mekanisme perpindahan panas yang terjadi di kiln sebagian besar adalah dengan cara radiasi.

Jika temperature rendah (under burn) maka klinker yang terjadi tidak memenuhi standar.

Cooling Zone

Material yang berbentuk cair di sintering zone akan mengalir ke cooling zone dan akan

mengalami perubahan fasa karena material menjauhi burner gun. Temperature akan turun hingga

mencapai 1200 0C, dan karena adanya gerakan rotasi kiln, maka sebagian besar material akan

berbentuk butiran. Proses ini adalah proses terakhir yang terjadi di dalam kiln, selanjutnya

material akan keluar menuju alat pendingin.

Proses klikerisasi dalam pembuatan semen adalah proses pengikatan antara oksida-oksida

yang terkandung dalam material untuk membuat senyawa-senyawa dalam klinker yaitu C3S, C2S,

C3A dan C4AF. Reaksi-reaksi pengikat oksida dapat berlangsung pada suhu sebagai berikut :

Tabel 3.1 Proses Klinkerisasi

Temperatur ( o )

0 100

Reaksi Yang Terjadi

Penguapan air dalam Raw Meal

100 - 600

Penguapan air hidrat dari tanah liat

600 800

Penguraian senyawa karbonat (Calsination), terutama jenis

magnesium karbonat. Sedangkan karbonat dari senyawa

kalsium akan terurai pada suhu 900oC. Mulai terbentuknya

senyawa C3A, C2S, dan C2AF.

700 900

Pembentukan senyawa C2S, C4AF, dan C3A maksimum

1100 1200

Pembentukan senyawa C3S dan pengurang CaO bebas

1200 - 1450

Pada temperatur 1260oC terbentuk fase cair (liquid) yang

apabila didinginkan menjadi terak atau klinker.

Sumber : Agus Yulianto (1995)

c)

Proses Pendinginan (Quenching)

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Quenching adalah proses pendinginan klinker secara mendadak setelah reaksi klinkerisasi

selesai. Quenching dilakukan di dalam grate cooler dengan media pendinginnya berupa udara luar

yang dihembuskan ke dalam grate cooler dengan menggunakan fan.

Klinker panas keluaran dari kiln akan jatuh pada grate plate di bagian depan (mulden plate)

membentuk suatu tumpukan (bed), selanjutnya udara bebas dihembuskan oleh sejumlah fan melalui

bagian bawah grate plate menembus lubang-lubang pada grate plate sehingga terjadilah

pendinginan klinker. Gerakan grate plate maju mundur menyebabkan klinker terdorong ke bagian

belakang menuju outlet. Klinker yang halus akan lolos melalui lubang grate plate dan ditampung

oleh hopper, selanjutnya dikeluarkan oleh drage chain. Sedangkan ukuran besar akan dipecah oleh

crusher pada keluarannya. Tujuan quenching yaitu untuk mendapatkan klinker dengan mutu yang

baik, diantaranya :

-

Mencegah terjadinya reaksi inversi 3CaO. SiO3

3CaO. SiO3(s)

2CaO. SiO3(s) + 2 CaO(s)

terjadi pada pendinginan lambat pada temperatur 1200 oC

-

Mencegah terjadinya pembentukan struktur kristal beta 2CaO. SiO3 yang bersifat hidraulis

menjadi kristal alfa 2 CaO.SiO2 yang bersifat kurang hidraulis.

Keberhasilan quenching dapat dilihat dari temperature klinker dan temperature udara sisa

pendinginan. Jika temperature klinker tinggi dan temperature udara pendingin rendah, maka proses

quenching tidak baik.

3.5 Penggilingan Semen

Klinker yang disimpan dalam silo dikeluarkan dan dihandling dengan pan conveyor masuk

ke dalam klinker bin, demikian juga gypsum disimpan dalam bin.

Dengan perbandingan tertentu, klinker dan gypsum dikeluarkan dari bin masing-masing dan

akan tercampur di belt conveyor. Dari belt conveyor campuran ini kemudian dihancurkan dengan

roller press sehingga memiliki ukuran tertentu yang selanjutnya digiling dengan menggunakan tube

mill yang berisi ball stell sebagai media penghancur. Dengan menggunakan sebuah fan, material

yang sudah halus dihisap dan dipindahkan dari udara pembawanya dengan menggunakan beberapa

perangkat pemisah debu.

Hasil penggilingan ini disimpan dalam semen silo yang kedap udara. Cement silo ini terdiri

dari dua buah cement silo dengan kapasitas masing-masing 20.000 ton. Cement mill di PT. Semen

Baturaja (persero) terdapat di tiga tempat, yaitu di Baturaja dengan kapsitas 75 ton/jam, sedangkan

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

di Palembang dan Panjang dengan kapasitasnya masing-masing 50 ton/jam. Semen yang dihasilkan

harus memenuhi syarat mutu fisik semen dengan kehalusan minimal 3000cm2/g (SNA

mempersyaratkan min 2800 cm2/g).

3.6 Pengantongan Semen

Semen dikeluarkan dari cement silo dan diangkut dengan menggunakan belt conveyor masuk

ke stell silo. Dengan alat pengantongan berupa rotary packer, semen dikantongi setiap saknya 50 kg,

kemudian dibawa dengan menggunakan mobil atau kereta api.

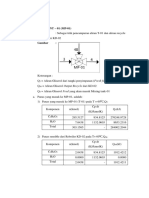

Gambar 3.1 Flowsheet Pembuatan Semen

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Gambar 4.2 Blok Diagram Pembuatan Semen

4. Peralatan Proses Pembuatan Semen

System pemeroses yang digunakan antara lain alat transportasi, alat pengumpul debu, alat

proses, alat penyimpanan, dan peralatan utilitas.

4.1 Alat-Alat Transportasi Material (Material handling)

1.

Belt Conveyor

Belt conveyor adalah suatu alat transportasi yang berbentuk sabuk dan digerakkan oleh

sebuah motor. Belt conveyor ini dapat mengangkut material yang berupa bubuk (bulk material) dan

berbentuk bongkahan (lump size material) dengan posisi horizontal.

2.

Screw Conveyor

Screw conveyor adalah suatu alat transportasi untuk membawa material yang berbentuk

screw helix. Jenis material yang dapat dibawa oleh alat ini adalah jenis material yang berbentuk

bubuk (powdered material)). Alat ini dapat membawa material dengan posisi vertikal maupun

horizontal. Sedangkan untuk penggerak digunakan electro motor.

3.

Pneumatic conveyor

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Pneumatic conveyor terdiri dari beberapa jenis, antara lain :

a.

Air Slide

Air slide (pneumatic gravity conveyor atau fluxo slide) merupakan suatu alat transportasi

material yang berbentuk bubuk dengan posisi konstruksi horizontal atau inklinasi dengan

besar sudut inklinasi 4 15 0, sesuai dengan jenis material yang dibawa. Pada industri

semen, alat ini banyak digunakan untuk mengangkut raw meal di unit raw mill dan semen di

unit cement mill.

Alat ini digunakan untuk mengalirkan material berupa bubuk (powdered material)

dengan kapasitas mencapai 1000 m3/jam. Alat ini berupa tabung berbentuk kotak yang

dibagi dua bagian oleh diafragma. Alat ini bisa dibuat dengan panjang berapa saja dengan

meletakkan fan setiap interval 60 % material yang lewat bisa mencapai 150 0C, belokannya

bisa membentuk sudut sampai 900.

b.

Air Lift

Air lift (Vertical pneumatic conveyor) yaitu suatu alat transportasi untuk membawa

material dengan arah vertikal atau miring. Jenis material yang dibawa oleh alat ini adalah

jenis material yang berbentuk bubuk (pulverized material). Sebagai material pembawanya

dengan menggunakan udara yang diperoleh dari compressor.

4.

Fluxo Pump

Fluxo pump adalah suatu alat transportasi material yang digunakan untuk mengangkut

material dalam bentuk bubuk. Alat ini merupakan tangki bertekanan yang digunakan untuk

mengalirkan material yang berupa bubuk, khususnya raw meal dan semen. Pompa yang digunakan

bekerja dengan tahap-tahap pengisian dan pengosongan.

5.

Bucket Elevator

Bucket elevator adalah suatu alat transportasi untuk membawa material dengan arah vertikal.

Alat ini untuk mengangkut material yang berupa bubuk atau bulk dengan ukuran sampai dengan 50

mm dan temperatur sampai dengan 350 0C kearah vertikal, kapasitasnya bisa mencapai 1300 m3/jam

dengan isian maksilamal 75 % dan ketinggian 60 m.

6.

Peralatan Pengumpan.

a.

Belt Feeder

Belt feeder (dosimat feeder) adalah suatu alat pengumpan material yang dilengkapi

dengan alat ukur timbangan yang berfungsi untuk menentukan berapa besarnya kapasitas

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

material yang harus diumpankan setiap jamnya. Pada PT. Semen Baturaja (persero), alat ini

digunakan untuk mengumpankan material yang akan memasuki raw mill dan cement mill.

Alat pengumpan ini biasanya dipasang pada sisi outlet dari hopper.

b.

Rubber Belt Conveyor

Rubber belt conveyor dipakai untuk alat transportasi material secara horizontal

maupun miring (maksimum 200) dengan ukuran bingkah sampai dengan 300 mm. Alat ini

bisa bertahan sampai dengan suhu 60 0C, untuk material yang lebih panas digunakan bahan

material rubber yang tahan panas. Lebar belt mulai dari 400 mm sampai dengan 1400 mm

dengan kapasitas mencapai 1000 m3/jam.

7.

Drag Chain Conveyor

Alat transportasi ini digunakan untuk mengangkut material bulk secara mendatar atau sedikit

miring (maksimal 200). Alat ini bisa tahan sampai dengan temperatur 5000C karena semua

bagiannya terdiri dari logam dengan kapasitas 500 ton/jam, digunakan untuk mengangkut material

klinker ke cement mill.

8.

Dump Truck

Biasanya digunakan untuk mengangkut material dalam jarak yang cukup jauh.

Tipe/jenis

: Kendaraan roda empat

Kapasitas

: 20 35 ton

Kegunaan

: transportasi hasil pertambangan.

4.2 Dust Pollution Control

Pada industri semen, produk akhir suatu proses produksi yang berupa semen juga

menghasilkan debu. Debu ini dihasilkan dari semua tahapan proses pembuatan semen, dimulai dari

quarrying, crushing, homogenezing, burning, handling, sampai ke storing. Sumber-sumber debu

secara garis besar dibagi atas :

a. Point Source, berasal dari proses produksi dan debu tersebut dikontrol oleh filter.

b. Diffuse source, berasal dari quarrying, open air, handling, dan storage. Debu ini tidak

terkontrol.

Untuk point source, yang terjadi oleh proses dapat dikontrol oleh peralatan berikut ini :

1.

Cyclone

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Cyclone adalah suatu alat untuk menangkap debu yang terbawa oleh gas. Alat ini berupa

sebuah silinder dengan bagian bawahnya berbentuk kerucut terpotong, jadi cyclone merupakan

peralatan yang berfungsi memesahkan debu dengan gas.

Effisiensi pengumpulan debu ini tergantung pada besar diameter dari cyclone serta besarnya

kecepatan aliran gas memasuki cyclone. Kecepatan aliran masuk lebih tinggi dari kecepatan udara

keluar. Cyclone dapat dioperasikan secara paralel apabila volume gas masuk cukup besar dan dapat

dioperasikan secara seri jika diinginkan efisiensi yang lebih baik. Juga dapat dikombinasikan antara

seri dengan paralel yang disebut dengan multi cyclone.

2.

Bag Filter

Bag filter adalah suatu alat penangkap debu yang menggunakan kantong-kantong (bag)

sebagai media pemisah debu dan udara. Debu yang terbawa oleh udara akan memasuki ruangan

filter yang disebabkan oleh tarikan sebuah fan yang terpasang pada sisi outlet filter. Dalam ruangan

filter ini terpasang beberapa kantong sebagai penyaring debu yang lewat ruangan filter.

3.

Electrosatic Precipitator (EP)

Electrosatic Precipitator (EP) adalah suatu alat penangkap debu dan gas yang dirancang

untuk memisahkan sejumlah debu dari dedusting air dengan menggunakan tenaga listrik. Debu dan

gas akan dipisahkan di dalam housing filter dan kemudian debu yang tertangkap akan ditampung

pada bottom electro filter, sedangkan gas akan diteruskan ke cerobong (stack).

4.

Dust Filter

Dust filter adalah suatu alat penangkap debu yang melepaskan debu pada bag dengan cara

memukul bag. Sistem pemukulan yang digunakan adalah dengan piston yang digerakkan oleh udara

bertekanan. Gas kotor ditarik oleh fan, sehingga debu menempel pada bag dan udara bersih keluar

lewat cerobong.

4.4 Storage Equipment

1.

Limestone Storage

Storage limestone adalah sebuah tempat yang digunakan untuk menyimpan atau

menumpukkan material limestone yang dibawa setelah hasil penambangan sebelum diproses dalam

pabrik. Di samping itu, storage limestone juga berfungsi untuk mengeringkan atau menurunkan

kadar air yang masih dikandung limestone serta untuk penghomogenisasian raw material. Di mana

pada tumpukan limestone yang berada dalam storage akan terjadi kontak langsung dengan udara.

2.

Clay Storage

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

Clay storage adalah suatu peralatan yang digunakan untuk penyimpanan dan penampungan

clay sebagai bahan baku proses produksi. Pada clay storage ini, material yang ditampung adalah

maerial yang sudah dikeringkan terlebih dahulu. Di dalam clay storage dilengkapi dengan beberapa

peralatan seperti belt conveyor dan bucket chain elevator.

3.

Hopper

Hopper adalah sebuah container yang berfungsi untuk menyimpan material pada volume

atau kapasitas tertentu. Hopper ini biasanya ditempatkan sebelum feeding material ke dalam

peralatan utama seperti raw mill, cement mill, dan coal mill atau untuk mengarahkan material yang

akan dikeluarkan ke alat feeder dan alat transportasi lainnya.

4.

Bin

Bin adalah sebuah alat container yang berfungsi untuk menyimpan material dalam waktu

yang relatif singkat. Bin biasanya lebih banyak digunakan untuk material yang berbentuk bubuk.

Bentuk konstruksi dari bin sama dengan bentuk konstruksi dari hopper, hanya volume dan

kapasitasnya lebih sedikit dari hopper.

5.

Bucket Chain Excavator

Bucket

chain

excavator

adalah

suatu

alat

penarikan

yang

digunakan

untuk

mentransportasikan material ke dalam storage. Material diambil oleh bucket kemudian dipindahkan

ke alat transport belt conveyor yang beada pada ketinggian tertentu.

6.

Reclaimer/ scrapper

Reclaimer adalah alat penarikan material yang digunakan untuk memindahkan material dari

tumpukannya dalam storage ke alat transport lainnya seperti belt conveyor. Portal scrapper berfungsi

untuk memindahkan material dari tumpukannya ke dalam belt conveyor.

7.

Silo

Silo adalah alat untuk penampungan material yang telah diproses pada proses utama. Silo

biasanya digunakan untuk penampungan material yang telah diproses. Misalnya silo untuk

penampungan hasil pembakaran di kiln disebut silo clinker, untuk penampungan hasil semen yang

telah diproses disebut silo semen.

Menurut sifatnya, silo dapat dibedakan menjadi dua jenis, yaitu :

a.

Blending Silo

Blending silo berfungsi untuk proses homogenisasi raw meal. Proses homogenisasi ini

bertujuan untuk meminimumkan fluktuasi kualitas raw meal agar diperoleh klinker yang baik

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

dan juga untuk menjaga konsistensi operasi pembakaran di dalam kiln. Proses homogenisasi

yang dilakukan di dalam blending silo dengan menggunakan udara tekan.

b.

Storage Silo

Pengeluaran semen dari silo dapat dilakukan dari bottom silo atau samping silo bagian

bawah. Untuk pengeluaran ini digunakan sistem ekstraksi, yaitu pengeluaran dengan memberi

udara bertekanan. Pemberian udara aerasi pada saat sedang dilakukan penarikan maerial, pada

silo klinker sistem ekstraksi dilakukan dari bawah silo dengan memberikan getaran pada outlet

cute agar material yang keluar dapat berjalan dengan lancar. Pemberian getaran dengan sistem

vibrator dengan tipe vibrator yang digunakan adalah elektronik vibrator. Storage silo terdiri dari

continous flow silo, clinker silo, dan cement silo. Selama pengeluaran dilakukan aerasi dengan

udara bertekanan agar material dapat turun dengan lancar. Selain itu, di continous flow silo

dilakukan homogenisasi raw mix untuk memperbaiki komposisi. Homogenisasi dapat dilakukan

dengan sistem blending atau controlled flow. Clinker silo adalah tempat menyimpan sementara

klinker setelah keluar dari kiln. Pada saat kiln berjalan setelah heating up, klinker yang tidak

memenuhi standar dimasukkan ke silo intermediate menunggu proses selanjutnya untuk

dicampur lagi dengan klinker yang bagus tapi dengan ketentuan semen yang dihasilkan masuh

dalam standar. cement silo digunakan untuk menampung sementara semen yang telah digiling

di cement mill dengan memberi aerasi dengan udara bertekanan untuk melancarkan semen yang

akan dikeluarkan.

Pengeluaran semen dari cement silo dapat dilakukan dari bottom silo atau samping silo

bagian bawah. Untuk pengeluaran ini digunakan sistem ekstraksi, yaitu pengeluaran dengan

memberi udara bertekanan. Pemberian udara aerasi pada saat sedang dilakukan penarikan

maerial, pada silo klinker sistem ekstraksi dilakukan dari bawah silo dengan memberikan

getaran pada outlet cute agar material yang keluar dapat berjalan dengan lancar. Pemberian

getaran dengan sistem vibrator dengan tipe vibrator yang digunakan adalah elektronik vibrator.

4.5 Peralatan Utilitas

Maksud dari utilitas adalah suatu peralatan yang digunakan dalam proses produksi sebagai

penunjang peralatan lain yang mempunyai peranan yang sangat penting, seperti compressor,

blower, dan fan. Alat-alat ini digunakan untuk menunjang alat transportasi, storage equipment, serta

alat proses.

Kelompok 7

Teknik Kimia FT UNSRI

Tugas Proses Industri Kimia I

IndustriPembuatan Semen

1. Compressor

Compresor adalah suatu alat penghasil udara tekan dengan tekanan yang tinggi. Pada

industri semen, compressor lebih banyak digunakan pada pneumatic conveyor dan dust filter.

2. Blower

Blower adalah suatu alat penghasil udara dengan tekanan yang tidak terlalu tiggi. Jenis

blower yang banyak digunakan adalah jenis rotary blower.

3. Fan

Pada industri semen, fan lebih banyak digunakan untuk penarikan gas panas dan untuk

pendinginan peralatan lain seperti untuk pendinginan klinker pada grate cooler, pendinginan

kiln, dan lain-lain. Pada aplikasinya fan digunakan untuk peralatan yang tidak menuntut tekanan

tinggi, yang dibutuhkanya adalah kapasitas udara yang mampu dilewatkan.

4. Pompa

Pompa adalah suatu alat yang digunakan untuk mengalirkan fluida dari satu tempat ke

tempat lain yang mempunyai ketinggian atau tekanan yang berbeda. Pada PT. Semen Baturaja

(persero), pompa dipakai untuk mengalirkan air yang digunakan untuk pembersihan material

clay, sebagai media pendingin pada cooling tower dan lain-lain.

5. Water Treatment

Water treatment adalah unit pengolahan atau penjernihan air untuk keperluan air pendingin

mesin pabrik (bearing) dan untuk keperluan rumah tangga.

Kelompok 7

Teknik Kimia FT UNSRI

Anda mungkin juga menyukai

- 6th Central Pay Commission Salary CalculatorDokumen15 halaman6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- 6th Central Pay Commission Salary CalculatorDokumen15 halaman6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- PROGRAM KERJA Supervisi Akademik Nurma 2Dokumen27 halamanPROGRAM KERJA Supervisi Akademik Nurma 2Ahsanul Amali PayTrenBelum ada peringkat

- Sentences With One ClauseDokumen7 halamanSentences With One ClauseAhsanul Amali PayTrenBelum ada peringkat

- LK 2. Pemahaman Karakteristik Dan Ruang Lingkup Lima Mata PelajaranDokumen1 halamanLK 2. Pemahaman Karakteristik Dan Ruang Lingkup Lima Mata Pelajaranchkia audiBelum ada peringkat

- Nama: Ahsanul Amali Kelas: D3 NIM: 03031481518004Dokumen2 halamanNama: Ahsanul Amali Kelas: D3 NIM: 03031481518004Ahsanul Amali PayTrenBelum ada peringkat

- Neraca PanasDokumen36 halamanNeraca PanasAhsanul Amali PayTrenBelum ada peringkat

- Sintesis Etil AssDokumen8 halamanSintesis Etil AssAhsanul Amali PayTrenBelum ada peringkat

- Pembuatan EtilDokumen5 halamanPembuatan EtilAhsanul Amali PayTrenBelum ada peringkat

- 9321 23937 1 PBDokumen6 halaman9321 23937 1 PBAhsanul Amali PayTrenBelum ada peringkat

- Kenakalan Remaja - PresentasiDokumen8 halamanKenakalan Remaja - PresentasiAhsanul Amali PayTrenBelum ada peringkat

- Perancangan Pabrik Ethyl AcetateDokumen13 halamanPerancangan Pabrik Ethyl AcetateRieskaYuniarBelum ada peringkat

- Perancangan Pabrik Ethyl AcetateDokumen13 halamanPerancangan Pabrik Ethyl AcetateRieskaYuniarBelum ada peringkat

- Anggaran Biaya Membuka Toko Baju Muslim Asyaa Hijabs StoreDokumen1 halamanAnggaran Biaya Membuka Toko Baju Muslim Asyaa Hijabs StoreAhsanul Amali PayTren100% (1)

- Perencanaan Bisnis PemulaDokumen12 halamanPerencanaan Bisnis PemulaCicy Adchy HsBelum ada peringkat

- Animasi Hujan BuatanDokumen1 halamanAnimasi Hujan BuatanAhsanul Amali PayTrenBelum ada peringkat

- BAB I LaporannDokumen21 halamanBAB I LaporannAhsanul Amali PayTrenBelum ada peringkat

- Destilasi ModiffikasiDokumen1 halamanDestilasi ModiffikasiAhsanul Amali PayTrenBelum ada peringkat

- AnakDokumen1 halamanAnakAhsanul Amali PayTrenBelum ada peringkat

- Bab Pesantren RamadhanDokumen3 halamanBab Pesantren RamadhanAhsanul Amali PayTrenBelum ada peringkat

- Buat MediaDokumen7 halamanBuat MediaboootxBelum ada peringkat

- Purdi E Chandra - Cara Gila Jadi PengusahaDokumen98 halamanPurdi E Chandra - Cara Gila Jadi PengusahaDudi IskandarBelum ada peringkat

- Kiln Pada Industri SemenDokumen13 halamanKiln Pada Industri SemenYulian Amin Rais50% (2)

- Makalah PMD 'Difusi Gas'Dokumen11 halamanMakalah PMD 'Difusi Gas'Ahsanul Amali PayTrenBelum ada peringkat

- DiagramDokumen1 halamanDiagramAhsanul Amali PayTrenBelum ada peringkat

- Soal Un Matematika SMP 2013Dokumen8 halamanSoal Un Matematika SMP 2013Ferda FebriBelum ada peringkat