Bab Ii

Diunggah oleh

Nur AsiiyahJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab Ii

Diunggah oleh

Nur AsiiyahHak Cipta:

Format Tersedia

7

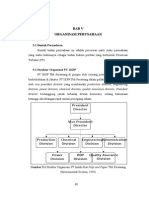

BAB II

TINJAUAN PUSTAKA

2.1 Bahan Baku Pembuatan Pulp

Bahan baku pembuatan pulp berasal dari tumbuh tumbuhan yang

mengandung serat. Serat adalah sel tumbuhan yang berbentuk seperti pipa

(berongga), relatif

panjang sekitar 1,1 2,5 mm dengan ujung meruncing.

Pemilihan jenis tumbuh tumbuhan sebagai bahan baku pulp didasarkan pada

bentuk, jumlah, sifat dan seratnya. Jenis kayu yang biasa digunakan dalam

pembuatan pulp and paper adalah:

a. Soft Wood (kayu lunak), adalah kayu dari tumbuhan conifer, contohnya

pohon Accacia Mangium, Accacia Crassicarpa, Eucalyptus sp, pinus,

cemara, dan Aghatis sp. Kayu ini memiliki panjang dan kekasaran yang

lebih besar dan biasanya dimanfaatkan untuk memberikan kekuatan pada

kertas yang dihasilkan.

b. Hard Wood (kayu keras), adalah kayu yang menggugurkan daunnya setiap

tahun, contohnya Shorea sp (meranti), Rhizopur sp (bakau), Caliandra

calathyrsus sp (kaliandra) dan kulim. Kayu ini memiliki serat pendek

namun lebih halus. Kayu keras juga lebih mudah diputihkan karena

memiliki lebih sedikit kandungan lignin.

Kertas umumnya tersusun atas campuran kayu lunak dan kayu keras untuk

memperoleh kekuatan dan permukaan kayu yang halus dari kertas yang

diinginkan pembeli. Karakteristik dari jenis kayu lunak dan kayu keras dapat

dilihat pada Tabel 2.1 di bawah ini.

Tabel 2.1 Karakteristik Serat Kayu dari Kayu Lunak dan Kayu Keras

Karakteristik

Kandungan Selulosa (%)

Kandungan Lignin (%)

Kandungan Ektraktif (%)

Panjang Serat (%)

Sumber : Herbert.S, 2006

Kayu Lunak

Kayu Keras

40 44

30 32

25 32

26

40 45

15 35

18 25

0,6 1,5

Bahan baku yang digunakan oleh PT. IKPP ada dua jenis yaitu Accacia

mangium (soft wood) dan MTHW (mixed tropical hard wood). Jenis kayu Accacia

jarang dijumpai di Indonesia bagian barat, umumnya pohon ini banyak dijumpai

di Indonesia bagian timur seperti Flores, NTT dan Irian Jaya. Pohon Accacia

mempunyai banyak keistimewaan, antara lain: mempunyai serat panjang, kadar

lignin sedikit, zat ekstraktif sedikit, dan dalam waktu enam tahun diameternya

mencapai 25 30 mm.

Setiap tahun produksi pulp and paper yang dihasilkan oleh industri pulp

terus meningkat. Oleh karena itu, industri pulp membutuhkan persediaan bahan

baku yang cukup sehingga dilakukan pengembangan pembibitan Accacia dan

MTHW sebagai Hutan Tanaman Industri (HTI) di daerah Riau sekitarnya. Hutan

tanaman industri ini dikelola oleh PT. Arara Abadi dan merupakan pensuplai

bahan baku PT. IKPP Perawang. Syarat syarat bahan baku pulp and paper pada

PT. Indah Kiat Pulp and Paper dapat dilihat pada Tabel 2.2 di bawah ini.

Tabel 2.2 Syarat syarat Bahan Baku Pulp and Paper pada PT. IKPP

Jenis Kayu

Kadar

Selulosa (%)

Accacia

42 2

MTHW

45 2

Sumber : Smook, 1989

Kadar

Kadar Lignin

Kadar

Hemiselulosa (%)

27 2

30 5

(%)

28 3

20 4

Ekstraktif (%)

32

53

b.2 Kandungan Kimia penyusun Kayu

Kayu sebagai bahan baku dasar dalam industri pulp dan kertas umumnya

mengandung beberapa komponen kimia, antara lain selulosa, hemiselulosa, lignin,

dan ekstraktif. Jenis kayu yang berbeda memiliki komponen selulosa,

hemiselulosa dan lignin yang berbeda satu sama lain, maka reaktivasinya juga

berbeda.

b.2.1 Selulosa

Selulosa adalah bagian utama dari dinding sel kayu yang berupa polimer

karbohidrat glukosa dan memiliki komposisi yang sama seperti pati. Beberapa

molekul selulosa membentuk suatu rantai selulosa. Selulosa juga termasuk

polisakarida yang mengidentifikasikan bahwa didalamnya terdapat senyawa gula.

Rumus kimia selulosa adalah (C6H10O5)n dimana n adalah jumlah pengulangan

unit glukosa, dan juga disebut derajat polimerisasi. Selama pembuatan pulp di

digester, derajat polimerisasi akan turun pada suatu derajat tertentu. Penurunan

derajat polimerisasi tidak boleh terlalu banyak, sebab akan memendekkan rantai

selulosa dan akan membuat pulp tidak kuat. Selulosa dalam kayu memiliki derajat

polimerisasi sekitar 3500, sedangkan selulosa pada pulp memiliki derajat

polimerisasi 600-1500. Aglomerisasi rantai selulosa yang berkumpul disebut

mikrofil. Beberapa mikrofil yang membentuk struktur yang lebih besar disebut

mikrofibril.

Mikrofibril ini bersama hemiselulosa dan lignin membentuk serat kayu.

Rantai selulosa dengan serat pendek memberikan hasil pulp yang lebih encer.

Faktor-faktor yang memungkinkan selulosa digunakan untuk memproduksi pulp

dan kertas adalah sebagai berikut.

a. Jumlahnya yang banyak sehingga harganya murah

b. Warnanya secara alamiah berwarna putih

c. Zat ini umumnya berbentuk serat dan kekuatan tariknya sanga tinggi

d. Tidak dapat larut dalam air dan pelarut organik

e. Tahan terhadap sejumlah bahan kimia

Hidrolisis total selulosa menghasilkan D-glukosa (sebuah monosakarida)

akan tetapi hidrolisis parsial menghasilkan disakarida (selulosa) dan polisakarida

yang memilki n berurutan dari 3 ke 10. Selulosa memiliki struktur kristal dan

memiliki resistensi yang tinggi terhadap asam dan basa [Yokoyama, 2008].

Struktur monomer selulosa dapat dilihat pada Gambar 2.1.

Gambar 2.1 Struktur Monomer Selulosa

Merupakan komponen kimia utama sebagai penyusun dinding sel kayu.

Selulosa adalah karbohidrat yang tersusun atas unsur karbon (C), hidrogen (H),

10

dan oksigen (O). Selulosa terdapat pada semua tanaman pohon tingkat tinggi

hingga organism primitive seperti rumput laut, flagelata dan bakteri. Sellulosa

bahkan dapat diperoleh dari dunia hewan, tunicin, zat kutikula tunicate [Fengel

dan Wegener, 1985]. Selulosa merupakan polimer yang memiliki rantai lurus dan

tidak bercabang.

Ketersediaan selulosa dalam jumlah yang banyak pada pulp akan

membentuk serat yang kuat, berwarna putih, tidak larut dalam air dan pelarut

pelarut organik netral serta tahan terhadap bahan bahan kimia.

b.2.2 Hemiselulosa

Hemiselulosa juga merupakan polimer yang dibentuk dari gula sebagai

komponen utamanya. Berbeda dengan selulosa yang hanya merupakan polimer

dari lima jenis polimer yang berbeda yaitu glukosa, manosa, galaktosa, xylosa,

dan arabinosa. Hemiselulosa adalah senyawa gula yang berbeda seperti hexoses

(glukosa, manosa, dan galaktosa) dan pentoses (xylosa dan arabinosa).

Ada beberapa jenis spesies kayu yang memilki hemiselulosa dengan

komposisi yang berbeda. Hardwood lebih banyak memiliki xylan, sedangkan

softwood lebih banyak mengandung glukosa. Rantai hemiselulosa lebih pendek

daripada rantai selulosa. Hemiselulosa memiliki derajat polimerisasi 300 ke

bawah. Hemiselulosa adalah polimer bercabang dan tidak linier. Selama

pembuatan pulp hemiselulosa bereaksi lebih cepat dibandingkan selulosa.

Selulosa cukup tahan dalam proses pembuatan pulp dan pemutihan pulp

(bleaching) sedangkan hemiselulosa akan mengalami degradasi dan sebagian

terbuang. Karena derajat polimerisasi n hemiselulosa adalah antara 50 sampai

200, yaitu lebih kecil dari selulosa, maka ia lebih mudah terurai dibandingkan

selulosa [Yokoyama, 2008].

11

Gambar 2.2 Struktur Monomer Hemiselulosa

b.2.3 Lignin

Lignin adalah polimer yang sangat kompleks yang tersusun dari unit-unit

phenil propane yang membentuk dinding sel pada kayu. Lignin merupakan

komponen non-karbohidrat utama pada kayu dan juga merupakan perekat antar

serat-serat kayu. Komponen ini harus dihilangkan pada proses pemutihan agar

mutu pulp yang dihasilkan akan lebih baik, karena lignin dapat menyebabkan

pulp berwarna coklat.

Lignin dapat dihidrolisis dan diekstraksi dari kayu atau diubah menjadi

turunan yang dapat larut. Turunan-turunan lignin yang dapat larut dibentuk

dengan memperlakukan kayu pada suhu tinggi dengan memberikan larutan yang

mengandung belerang dioksida dan ion-ion hidrogen sulfit. Lignin juga dapat

larut sebagai alkali lignin pada kayu dengan suhu tinggi (17C) dengan

menambahkan NaOH dan Na2S. Unit unit pembentuk lignin terdiri dari pkoumaril alkohol, konoferil alkohol, dan sinapil alkohol.

12

Gambar 2.3 Struktur Monomer Lignin

Tabel 2.3 Perbedaan Sifat Kimia Fisika Komponen Kayu

Selulosa

Hemiselulosa

Lignin

Tidak larut dalam air

Larut dalam air

Tidak larut dalam air.

Larut dan terhidrolisis dalam Larut dan terhidrolisis Tidak larut dalam asam

beberapa

pekat,

asam

mineral dalam

seperti

H2SO4, encer.

asam

mineral mineral.

klorida, dan fosfat.

Tidak larut dalam asam Larut dan terhidrolisis Larut

secara

parsial

organik.

asam

organik

dalam

pekat.

Tidak larut dalam alkali Larut

hidroksida.

asam

dalam

hidroksida encer.

organik dalam

pekat.

alkali Larut

dalam

alkali

hidroksida encer.

b.2.4 Zat Ekstraktif

Substansi lain yang ada pada kayu dalam jumlah kecil yaitu zat ekstraktif.

Substansi ini dapat diekstraksi dari kayu, dengan pelarut air atau pelarut organik

lain seperti alkohol atau eter. Ekstraktif terdiri dari asam lemak, asam resin, dan

fenol. Jika ekstraktif yang diekstraksi berjumlah sangat sedikit maka hal tersebut

dapat menyebabkan terjadinya pitch dalam pembuatan pulp dan kertas. Pitch

adalah sekumpulan ekstraktif yang tidak larut, yang dapat menyebabkan endapan

menjadi lengket pada peralatan seperti pada penyaringan dan pada pembuatan

lembaran pulp. Untuk melihat lebih jelas perbandingan komposisi kimia kayu

13

antara serat pendek (hard wood) dan serat panjang (soft wood) dapat dilihat pada

Tabel 2.4.

Tabel 2.4 Komposisi Kimia Kayu

Komponen

Selulosa

Hemiselulosa

Lignin

Ekstraktif

Hard Wood

45%

30%

20%

5%

Soft Wood

42%

28%

27%

3%

Sumber: Training Manual, Wood Yard, 1995

b.2.5 Senyawa kimia organik

Kandungan anorganik dalam kayu sangat rendah yang biasanya diukur

sebagai abu, yang jarang melebihi 1% dari berat kering kayu. Namun kandungan

abu dalam daun dan kulit dapat jauh lebih tinggi. Abu ini berasal dari garamgaram yang diendapkan dalam dinding sel. Endapan yang khas adalah berbagai

garam logam, seperti karbonat, silikat, oksalat, dan fosfat.

b.2.6 Holoselulosa

Holoselulosa adalah semua fraksi karbohidrat yang terdapat dalam kayu,

merupakan serat yang bebas dari sari ekstraktif dan lignin. Holoselulosa terdiri

dari campuran selulosa dan hemiselulosa.

b.3 Proses Pembuatan pulp

Pulp merupakan hasil pemisahan serat dari tanaman berserat yang melalui

bermacam-macam proses dalam pembuatannya. Proses pembuatan pulp pada

dasarnya adalah proses pemisahan serat dari bahan baku yang mengandung serat

dengan cara mekanis, kimia, atau gabungan dari keduanya.

Proses pembuatan pulp ada tiga metode, yaitu:

b.3.1 Proses pembuatan pulp Secara Mekanik

Pembuatan pulp secara mekanis, pada umunya menggunakan bahan baku

yang mempunyai serat pendek. Prinsip pembuatan pulp secara mekanis adalah

menguraikan atau memisahkan serat yang ada dalam kayu secara paksa dengan

tenaga mekanis dan tidak menggunakan bahan kimia. Pembuatan pulp dengan

cara ini jarang digunakan karena membutuhkan biaya yang besar, pulp yang

dihasilkan sulit untuk diputihkan, dan umumnya digunakan untuk bahan baku

kertas koran. Pada proses mekanis, lignin tidak dihilangkan atau hanya sedikit

yang hilang. Sehingga rendemen bisa mencapai 90-95%. Kandungan seratnya

14

pendek dan kotor, kekuatannya rendah dan tidak stabil. Jika dibuat kertas akan

mengasilkan lembaran yang bersifat bulky dan mencapai kapasitas yang baik. sifat

Bulky dapat memberikan efek bantalan dalam lembaran, sehingga mempunyai

sifat mudah menyerap tinta dan sifat cetak yang baik.

b.3.2 Proses pembuatan pulp Secara Semi kimia ( kimia Mekanik)

Pembuatan pulp secara semi kimia terdiri dari dua tahap. Tahap pertama

menggunakan bahan kimia yaitu Natrium sulfit dan natrium karbonat, yang

bertujuan untuk menghilangkan sebagian hemiselulosa dan lignin, kemudian

tahap yang kedua dengan pelaksanaan mekanis untuk memisahkan seratnya. Hasil

pulp sulit diputihkan dan umumnya digunakan untuk kantong semen. Rendemen

dan sifat-sifat pulp semimekanis merupakan gabungan pulp kimia dan mekanis

dengan rendemen 55-95%.

Beberapa proses semikimia yang lain adalah:

a. Menggunakan larutan Natrium Sulfit

dan Natrium Karbonat sebagai

Buffer, reaksi yang terjadi adalah Sulfonasi Lignin dan Hidrolisa

Hemiselulosa.

b. Proses alkali lignin

Merupakan proses perendemen bahan baku dalam larutan NaOH pada

suhu kamar dan tekanan atmosfer kemudian dilanjutkan dengan proses

secara mekanik. Pada proses ini, lignin terlarut sedikit sehingga brightness

kertas masih rendah.

b.3.3 Proses pembuatan pulp Secara Kimia

Pembuatan pulp secara kimia adalah proses pembuatan pulp dengan

menggunakan bahan kimia sebagai bahan utama untuk melarutkan bagian

bagian kayu yang tidak diinginkan, sehingga pulp yang dihasilkan berkadar

selulosa tinggi. Hasil pulp mudah diputihkan dan pada umumnya menghasilkan

kertas misalnya kertas tissu, kertas cetak dan lain lain.

Ada tiga macam proses pembuatan pulp secara kimia, yaitu sebagai berikut:

b.3.3.1 Proses Soda

Proses soda ini dengan menggunakan NaOH yang merupakan bahan kimia

pemasak utama pada temperatur 160-170 oC. Proses ini cocok digunakan untuk

kandungan lignin yang sedikit (non kayu). Kualitas pulp kayu yang dihasilkan

15

dari proses soda kurang bagus, pulpnya gelap sehingga proses pemutihan lebih

banyak menggunakan bahan kimia yang menyebabkan limbah proses pemutihan

tinggi. Rendemen yang dihasilkan juga rendah sedangkan prosesnya tergolong

mahal karena harga NaOH yang mahal. Reaksi yang terjadi adalah:

RC = CH + H2O

RCH2OH + RCOOH

Lignin

Alkohol

Asam

Keuntungan dari proses soda ini adalah:

a. Mudah dalam recovery atau mendapatkan kembali bahan kimia dalam

pemasakan (recovery NaOH dan back liquor).

b. Bahan baku yang dipakai dapat bermacam macam.

c. Perbandingan bahan kimia terhadap bahan baku yang dipengaruhi densitas

bahan baku karena yang memiliki densitas tinggi biasanya kandungan

ligninnya tinggi sehingga bahan kimia yang dipakai lebih besar daripada

kebutuhan bahan kimia ber densitas rendah.

d. Konsentrasi cooking liquor (cairan pemasak) sebaiknya konsentrasi

pemasak dimulai pada konsentrasi rendah dan diadakan penambahan alkali

selama tenggang waktu tertentu selama pemasakan.

b.3.3.2 Proses asam (Sulfit)

Proses sulfit ini menggunakan bahan pemasak yang berupa campuran dari

H2SO3 dengan ion bisulfit (HSO3) dimana lignin diubah menjadi garam dan asam

lignosulfonik. Sebagian ion positifnya dapat menggunakn kalsium, magnesium,

sodium, dan ammonium. Dilakukan dalam kondisi asam, dimana asam sulfit

dibuat berlebih (pH 1-2), sementara bisulfitnya pada kondisi asam (pH 3-5). Hasil

dari proses ini memiliki rendemen rendah tapi seratnya utuh dan stabil, mudah di

refinery saat pembuatan kertas. Rendemen yang dihasilkan antara 45-60 %.

Kekuatan pulp sulfit lebih kuat dibandingkan dengan pulp proses soda.

Proses sulfit memiliki berbagai kekurangan dibandingkan proses sulfat,

yaitu:

1.

2.

Menghasilkan gas buang SO2 yang bersifat korosif

Tidak bisa dipakai untuk softwood yang banyak

mengandunga resin karena senyawa-senyawa resin didalam kayu tidak larut

dalam asam

16

3.

Tidak bisa dipakai untuk hardwood yang banyak

mengandung tannin.

Sedangkan kelebihan dari proses ini adalah pulp yang dihasilkan memerlukan

energy refining yang rendah pada derajat giling yang sama dengan kraft dan

dimungkinkannya peningkatan system recovery serta dengan sendirinya dapat

memperbaiki pengendalian polusi. Pulp sulfit sangat cocok untuk pembuatan

kertas tissue, glassine dan kertas cetak bermutu tinggi.

b.3.3.3 Proses Pemasakan Kraft

Proses kraft merupakan proses pembuatan pulp secara kimia dan

berkembang sangat cepat dan telah mendominasi sekitar 70% dari total produksi

pulp. Pada proses kraft digunakan NaOH dan Na2S sebagai bahan pemasak dan

temperatur 165-170 OC. Tujuan pemasakan kraft adalah pemisahan serat dari

serpih kayu secara kimia dan melarutkan lignin semaksimal mungkin yang

terdapat pada dinding serat. Pemisahan serat dicapai dengan pelarutan lignin yang

mengikat serat satu sama lain.

Proses kraft disebut juga proses sulfat karena pemakaian Na2SO4 sebagai

make up pada proses perolehan kembali bahan kimia

pemasak yang

menggantikan Na2CO3 pada proses soda.

NaOH

Na+ +OHNa2S

2Na+ + S-2

-2

S + H2S

SH- + OHPermasalahan yang timbul pada proses kraft adalah bau tidak sedap yang

ditimbulkan dari senyawa sulfur yang terbentuk pada proses pada pemasakan

sistem chemical recovery sehingga perlu penanganan yang lebih baik sebelum

dilepas ke udara. Selain waktu pemasakannya yang singkat, pulp yang dihasilkan

pada proses ini mempunyai berbagai kelebihan dibandingkan proses kimia lainnya

yaitu masalah pitch yang dapat ditekan, kekuatan pulp yang tinggi. Variabelvariabel yang berpengaruh terhadap pemasakan adalah : kualitas serpih, sifat-sifat

white liquor, dan variabel pengendali pemasakan. Variabel pengendali yang utama

adalah :

1.

2.

3.

4.

Waktu dan suhu yang dinyatakan sebagai H faktor

Penambahan alkali

Rasio cairan pemasak terhadap serpih

Sulfiditas

17

Parameter kondisi pemasakan proses kraft adalah:

a. Alkali aktif

Alkali aktif menyatakan jumlah dari larutan NaOH dan Na 2S yang

ditambahkan sebagai larutan pemasak (white liquor) dan dinyatakan dalam

persen beratnya terhadap berat kering bahan kimia pemasak.

Aktif alkali = NaOH + Na2S

b. Sulfiditas

Untuk mengetahui perbandingan antara NaOH dan Na2S

yang

ditambahkan atau dengan kata lain perbandingan dengan Na2S terhadap

alkali aktif.

Sulfiditas = (Na2S / alkali aktif ) * 100 %

c. Rasio

Merupakan perbandingan antara berat total cairan pemasak terhadap berat

bahan baku kering. Ratio penting untuk penyebaran white liquor yang

merata keseluruh digester untuk pencampuran terhadap chip dan untuk

sirkulasi white liquor.

d. Temperatur

Temperatur maksumim yang diinginkan untuk pemasakan, yaitu 165-170

O

C, maka pulp akan rusak jika suhu dibawah 165 OC, maka pulp tidak akan

matang.

e. Waktu tuju dan waktu pada

Waktu tuju adalah lamanya waktu yang diperlukan untuk mencapai suhu

maksimal pemasakan. waktu pada adalah lamanya waktu yang diperlukan

untuk mempertahankan suhu maksimal.

Untuk mengetahui tingkat kematangan pulp dapat dilakukan penetapan

bilangan kappa yang menunjukkan lignin yang masih tersisa dalam pulp setelah

pemasakan.

Reaksi

penghilangan

lignin

saat

pemasakan

pulp

dapat

dikelompokkan atas 3 tahap, yaitu :

1. Initial delignifikasi, yaitu reaksi awal lignin dengan bahan kimia terutama

fase impregnasi ( masuknnya bahan kimia kedalam chip), terjadi pada

temperatur < 140 OC dan menghasilkan lignin terlarut 20-25 %.

2. Bulk delignifikasi, yaitu reaksi utama lignin dengan bahan kimia dimana

kecepatan reaksi delignifikasi akan meningkat dengan kenaikan temperatur

( diatas 140 OC), menghasilkan lignin terlarut 70-80 %.

3. Residual delignifikasi, yaitu reaksi sisa lignin dengan bahan kimia. Reaksi

ini berlangsung lambat dan pada tahap ini lignin sudah terlarut 90-95%

18

b.4 Parameter Kualitas Brownstock Pulp

b.4.1 Rendemen (yield)

Rendemen adalah jumlah pulp kering yang dihasilkan per berat kering

bahan baku yang dinyatakan dalam persen. Rendemen merupakan salah satu

parameter produksi pulp yang dijadikan sebagai persyaratan pada proses produksi

pulp. Semakin besar rendemen pemasakan, maka semakin menguntungkan.

Rendemen pemasakan merupakan salah satu pemicu perkembangan teknologi

proses produksi pulp. Proses kraft yang berkembang saat ini telah mengalami

modifikasi proses untuk menaikkan mutu dan rendemen pemasakan. Pemasakan

proses kraft (sulfat) lebih banyak digunakan di Indonesia karena proses sulfat

lebih baik dari proses soda, dimana proses sulfat ini mempunyai beberapa

keunggulan, yaitu serat yang dihasilkan lebih fleksibel, waktu pemasakan lebih

singkat, pulp dapat diputihkan sampai derajat putih yang tinggi, kekuatan fisik

pulp lebih tinggi dan penggunaan kembali bahan kimia sisa pemasak lebih mudah

untuk di daur ulang.

b.4.2 Bilangan Kappa

Dehartin. B.(1996) menjelaskan bahwa, bilangan kappa didefinisikan

sebagai jumlah mililiter dari 0,1 N larutan kalium permanganat yang di konsumsi

oleh 1 gram pulp kering. Hasilnya dikoreksi terhadap 50 % pemakaian

permanganat. Pengujian bilangan kappa untuk menentukan kandungan lignin

dalam pulp, ini digunakan di dalam kontrol pabrik untuk dua maksud : pertama,

untuk mengindikasi derajat delignifikasi yang dicapai selama pemasakan,

contohnya bilangan kappa yang digunakan untuk mengontrol pemasakan. Kedua,

untuk mengindikasikan keperluan bahan kimia untuk pemutih. Di dalam

pengujian bilangan kappa yang diketahui yaitu seberapa banyak jumlah

permanganat yang di tambahkan ke suatu contoh pulp, setelah beberapa waktu

tertentu jumlah permanganat yang telah bereaksi dengan pulp yang ditentukan

dengan titrasi terhadap contoh. Untuk kraft pulp berhubungan antara bilangan

kappa dan kandungan lignin dirumuskan seperti berikut:

Lignin (%) = 0,147 x Kappa Number

19

Tujuan dari proses pulping adalah low kappa number, dengan kappa

number yang lebih rendah akan memungkinkan kita dalam mencapai target

brightness dengan kebutuhan pemutih yang sedikit.

b.4.3

Viskositas pulp (viscosity)

Viskositas adalah suatu ukuran sifat fluida untuk melawan gaya yang

menyebabkannya mengalir dinyatakan dalam mili paskal detik (mPa.s) diukur

pada suhu tertentu. Viskositas pulp dalam cuprammonium adalah viskositas

larutan pulp 1 % dalam cuprammonium yang mengandung tembaga (Cu) dengan

konsentrasi 14,8 15,2 g/L dan amoniak (NH3) dengan konsentrasi 190-210 g/L

ditentukan dengan cara mengukur waktu alirannya melalui pipa kapiler, diukur

pada suhu 20 C. Viskositas pulp dalam kuprietildiamin adalah viskositas larutan

pulp 0,5 % dalam kuprietildiamin 0,5 ml yang ditentukan dengan cara mengukur

waktu alirnya melalui pipa kapiler, diukur pada suhu 25 C. Derajat polimerisasi

(DP) pulp yaitu banyaknya unit glukosa dalam rantai selulosa.

Viskositas merupakan tingkat degradasi selulosa dan indikasi dari kekuatan

serat. Viskositas dijadikan sebagai indicator karena baik penurunan maupun

kenaikannya akan mempengaruhi kekuatan pulp (Kocurek, M.J, 1989). Semakin

rendah viskositas, maka makin banyak molekul selulosa terdegradasi yang berarti

rantai selulosa makin pendek. Panjang rantai selulosa penting memberikan

kekuatan pada lembaran kertas. Nilai dari viskositas sering dinyatakan dalam

cm3/g atau Cp (mPa.s).

Dengan melarutkan suatu contoh pulp di dalam suatu larutan selulosa dan

kemudian mengukur viskositas larutan, satu hal yang bisa diperoleh dari

perhitungan yang baik terhadap derajat polimerisasi dari selulosa, suatu nilai

viskositas yang lebih rendah berarti lebih banyak selulosa yang terdegradasi, dan

terdiri dari rantai selulosa yang lebih pendek, ketika nilai viskositas jatuh ke

bawah pada level tertentu, maka kekuatan pulp mulai berkurang, viskositas sering

digunakan untuk mengukur degradasi selulosa selama proses pemutihan

(Dehartin.B (1996).

20

Pengujian viskositas jauh lebih mudah dibanding pengujian kekuatan fisik

dan bisa berguna didalam perhitungan dari bahan kimia yang merusak pulp,

viskositas dari larutan adalah suatu ukuran panjang rantai selulosa atau derajat

polimerisasi, kondisi pengujian harus dengan hati-hati dikontrol seperti: suhu,

konsentrasi dari pulp terlarut, kecepatan gradien selama pengujian dan di dalam

beberapa kasus, pembukaan dari larutan terhadap oksigen, ada variasi signifikan

di dalam metode, perlengkapan yang digunakan untuk mengukur viskositas

biasanya sebuah pipa viscometer, konsentrasi dari pulp atau pelarut yang

digunakan bisa berubah-ubah (Dehartin.B (1996)

b.4.4 Derajat Putih (brightness)

Derajat putih adalah perbandingan antara intensitas cahaya biru dengan

panjang gelombang 457 nm yang dipantulkan oleh permukaan lapisan magnesium

oksidasi pada kondisi sudut datang cahaya 45 dan sudut pantul 0 dinyatakan

dalam persen (% GE). Derajat putih (d/0) adalah faktor pantul intrinsik yang

diukur pada panjang gelombang 457 nm dengan pencahayaan baur dan sudut

pengamatan 0 dinyatakan dalam (% ISO).

Pengujian derajat putih sangat spesifik dari faktor refleksi (pemantulan)

sinar yang berasal dari lembaran kertas / pulp, sinar yang menyangkut pada

lembaran kertas yang salah satunya bisa diabsorbsi, dipancarkan melalui lembaran

atau yang di pantulkan. Derajat putih merupakan salah satu pengujian yang paling

signifikan dan dengan frekuensi yang digunakan pada pemutihan. Pengujian inilah

yang digunakan dalam pengendalian yang rutin spesifikasi komersial untuk

diagnosis didalam masalah-masalah proses dan sebagai parameter kunci di dalam

perkembangan proses (Kocurek,M.J, 1989).

b.4.5 Faktor - H

Faktor H merupakan suatu variabel yang menyatakan fungsi suhu dan waktu

pemasak. Faktor-H digunakan sebagai penyesuaian waktu pada berbagai suhu

pemasakan dan juga untuk memperkirakan kondisi pemasak bila terjadi

penyimpangan dari standar operasi (Dehartin.B (1996).

b.4.6 Soda Loss

21

Soda loss yang terkandung dalam pulp akan mempengaruhi kualitas pulp

yang akan diputihkan. Soda loss adalah banyaknya zat sodium yang terbawa

keluar sistem dalam bubur pulp yang tersisa dalam proses pemasakan (cooking)

(Putra,I, 2008). Disamping mempengaruhi proses pemutihan pulp, soda loss akan

mempengaruhi proses pencucian. Soda loss yang tinggi akan mengakibatkan

kebutuhan air pencucian yang banyak atau bahan kimia pencuci lebih banyak. Hal

ini juga akan berakibat pulp semakin sulit diputihkan karena kandungan bahan

kimia yang tersisa hasil pemasakan tersebut. Sehingga dibutuhkan nilai soda yang

rendah.

Anda mungkin juga menyukai

- ArtikelDokumen10 halamanArtikelNur AsiiyahBelum ada peringkat

- Bab 1Dokumen5 halamanBab 1Nur AsiiyahBelum ada peringkat

- TANKI KIMIADokumen18 halamanTANKI KIMIAPe TerBelum ada peringkat

- Bab IiDokumen15 halamanBab IiNur AsiiyahBelum ada peringkat

- Isi OKDokumen21 halamanIsi OKNur AsiiyahBelum ada peringkat

- Bab VDokumen6 halamanBab VNur AsiiyahBelum ada peringkat

- Organisasi PT IKPPDokumen6 halamanOrganisasi PT IKPPNur AsiiyahBelum ada peringkat

- Bab IDokumen4 halamanBab INur AsiiyahBelum ada peringkat

- Bab 1Dokumen5 halamanBab 1Nur AsiiyahBelum ada peringkat

- BAB IiDokumen3 halamanBAB IiNur AsiiyahBelum ada peringkat

- Lampiran B Kelompok VIIDokumen35 halamanLampiran B Kelompok VIINur AsiiyahBelum ada peringkat

- Laporan Absorbsi Gas Kelompok 6 Kelas C-RevisiDokumen32 halamanLaporan Absorbsi Gas Kelompok 6 Kelas C-RevisiNur AsiiyahBelum ada peringkat

- Lampiran B Kelompok IVDokumen35 halamanLampiran B Kelompok IVNur AsiiyahBelum ada peringkat

- Bab IDokumen6 halamanBab INur AsiiyahBelum ada peringkat

- Bab 2Dokumen7 halamanBab 2Nur AsiiyahBelum ada peringkat

- Bab 3Dokumen18 halamanBab 3Nur AsiiyahBelum ada peringkat

- Bab 11Dokumen9 halamanBab 11Nur AsiiyahBelum ada peringkat

- PAP FiltrasiDokumen17 halamanPAP FiltrasiNur AsiiyahBelum ada peringkat

- Adsorpsi KoloidDokumen16 halamanAdsorpsi KoloidNur AsiiyahBelum ada peringkat

- AppendixxDokumen211 halamanAppendixxNur AsiiyahBelum ada peringkat

- Rukun KelapanDokumen4 halamanRukun KelapanNur AsiiyahBelum ada peringkat

- Rukun KelapanDokumen4 halamanRukun KelapanNur AsiiyahBelum ada peringkat

- Mekflu FiltrasiDokumen21 halamanMekflu FiltrasiNur AsiiyahBelum ada peringkat

- Bab 1Dokumen8 halamanBab 1Nur AsiiyahBelum ada peringkat

- Bab 3Dokumen5 halamanBab 3Nur AsiiyahBelum ada peringkat

- Bab IvDokumen11 halamanBab IvNur AsiiyahBelum ada peringkat

- BAB I OleooooookDokumen16 halamanBAB I OleooooookNur AsiiyahBelum ada peringkat

- Pemanfaatan Pati TalasDokumen4 halamanPemanfaatan Pati TalasNur AsiiyahBelum ada peringkat

- B. IndonesiaDokumen6 halamanB. IndonesiaNur AsiiyahBelum ada peringkat