Laporan Praktikum Ilmu Material II Casting

Diunggah oleh

Ikhtiar Sari TilawaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Laporan Praktikum Ilmu Material II Casting

Diunggah oleh

Ikhtiar Sari TilawaHak Cipta:

Format Tersedia

LAPORAN PRAKTIKUM ILMU MATERIAL II Topik Grup Tgl.

Praktikum Pembimbing : Penuangan Logam (Casting) : C-6 : Kamis, 11 Oktober 2012 : Sri Yogyarti, drg.,MS

Penyusun : No. 1. 2. 3. 4. 5. 6. Nama Muhammad Akbar Arsyah S. Agustin Tri Lisdiana Ade RiskaPradina FebriaRosanaSatya Devi SitiAtikah Nadjwa NIM 021111052 021111150 021111151 021111152 021111153 021111154

DEPARTEMEN MATERIAL KEDOKTERAN GIGI FAKULTAS KEDOKTERAN GIGI UNIVERSITAS AIRLANGGA 2012

1. TUJUAN a. Mahasiawa mampu melakukan penuangan logam campur dengan benar b. Mahasiswa mampu menganalisa hasil tuangan berdasarkan pengamatan

2. PENUANGAN LOGAM CAMPUR 2.1 Bahan a. Logam campur Cu alloy 2.2 Alat a. Glass lab b. Kompor c. Oven d. Alat tuang sentrifugal dan crucible casting e. Blow torch f. Penjepit bumbung tuang g. Pinset kecil h. Pisau model i. Pisau malam j. Kaliper k. Master die 2.3 Cara kerja: 2.3.1 Persiapan Alat a. Kompor sudah siap dinyalakan b. Glass lab dalam keadaan bersih c. Pinset besar dan kecil disediakan d. Preheating furnace (oven) sudah dinyalakan e. Alat casting sentrifugal sudah dalam keadaan siap dengan cara memutar sebanyak 3 putaran f. Crucible casting dimasukkan kedalam furnace

2.3.2

Burn out dan preheating a. Bumbung tuang yang berisi bahan tanam dilepas dari crucible former b. Buang malam dengan cara: bumbung tuang diletakkan di atas kompor dengan posisi bagian datar dari bumbung tuang menghadap ke atas, sedangkan bagian yang cekung menghadap ke bawah (api) dengan sudut 450 (Gambar 5.1.A) c. Api kompor dinyalakan,bumbung tuang dibiarkan terbakar sampai malam habis d. Setelah malam diperkirakan habis,bumbung tuang diambil dan diletakkan terbalik dengan posisi bagian yang cekung di atas. Pastikan malam terbakar habis. Pengecekan dilakukan dengan cara segera menutup Glass lab atau kaca pada bagian cekung bumbung tuang. Jika setelah diangkat kaca tidak buram,maka malam telah terbakar habis. Jika kaca terlihat buram yang disebabkan adanya uap air yang menempel pada kaca,maka pembakaran malam diulangi sampai benar-benar habis terbakar (Gambar 5.1.B) e. Oven dinyalakan,kemudian bumbung tuang yang malamnya telah terbakar habis dimasukkan kedalam oven.Pintu oven ditutup dan dibiarkan sampai mencapai suhu 7500C.

Gambar A

Gambar B

Gambar 5.1.A. Posisi bumbung tuang diatas kompor dengan Menghadap ke bawah 450C Gambar 5.1.B Bumbung tuang ditutup glass lab untuk pengecekan Malam telah terbakar habis 2.3.3 Pengecoran (casting) a. Alat tuang sentrifugal disiapkan dengan cara memeutar tiga kali,alat tersebut ditahan dengan menaikkan kenop pemutar (Gambar 5.1.C) b. Cawan tuang (crucible casting) panas diletakkan pada alat tuang sentrifugal,kemudian logam yang akan dituang diletakkan dalam cawan tuang (Gambar 5.1.D) c. Bumbung tuang dikeluarkan dari oven,bumbung tuang diletakkan pada alat tuang sentrifugal (Gambar 5.1.E)

Gambar C

Gambar D

Gambar E

Gambar 5.1.C Alat tuang sentrifugal diputar 3 kali Gambar 5.1.D Logam yang akan diletakkan pada cawan tuang Gambar 5.1.E Bumbung tuang dikeluarkan dari oven d. Logam dipanaskan dengan api torch sampai cair,kemudian kenop ditekan,alat tuang akan berputar (Gambar 5.1.F) e. Setelah logam masuk ke dalam bumbung tuang,putaran alat diperlambat dengan cara menekan porosnya sampai alat tuang berhenti berputar. f. Bumbung tuang diambil,diletakkan dan didiamkan sejenak. g. Setelah dingin hasil tuangan dikeluarkan dari dalam bumbung tuang dan dibersihkan dari bahan tanam dibawah air mengalir. h. Hasiltuangan diambil dan diberi tanda sesuaikan dengan tanda waktu penanaman. Hasil tuangan dimasukkan pada alat cetak malam (Gambar 5.1.G) i. Dikelompokkan berdasarkan rasio bubuk dan air bahan tanam dan dipisahkan bila ada hasil tuangan yang mengalami kegagalan.

Gambar F

Gambar G

Gambar 5.1.F Logam dipanaskan dengan api torch sampai cair Gambar 5.1.G Hasil tuangan yang telah diambil dan diberi tanda

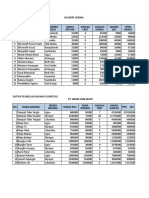

3. HASIL PRAKTIKUM Bumbung IA Margin w/p ratio Keadaanbintil gap 0.18 mm 58 gr/20 Ada ml (normal) 0.1 mm 58 gr/20 Ada ml (normal) 0.08 mm 58 gr/25 Ada ml (encer) 0.21 mm 58 gr/25 Ada ml (encer) 0.13 mm 63 gr/20 Ada ml (kental) 0.065 63 gr/20 Ada mm ml (kental) Porus Ada Keterangan Terdapattonjolan di dalam

IB

Ada

IIA

Ada

IIB

Tidakada

Tidaksesuai die

IIIA

Tidakada

IIIB

Tidakada

Pada tabel di atas menunjukkan hasil dari percobaan mengenai penuangan logam (casting) yaitu sebagai berikut: Pada bumbung IA terdapat tonjolan di dalam karena pada saat pemasangan sprue model malam dilepas dari die sehingga ketika sprue dimasukkan sebagian dari sprue masuk yang mengakibatkan adanya tonjolan dan didapatkan margin gap sebesar 0,18 mm Pada bumbung IIB terjadi distorsi pada model malam,karena setelah pemasangan sprue model malam dikeluarkan dari die sehingga didapatkan margin gap sebesar 0,21 mm Pada bumbung tuang IIIA dan IIIB tidak terjadi porus namun terdapat bintil,ini dikarenakan penggunaan w/p rasio yg sedikit dan pemasangan sprue model yang tidak dikeluarkan dari die sehingga udara yang didalamnya tidak dapat masuk dan didapatkan margin gap 0.065 mm

4. PEMBAHASAN Pemberian W/P Rasio Pengaruh w/p rasio berpengaruh terhadap besarnya ekspansi termal yang berhubungan dengan adanya jumlah padatan. Oleh karena itu jelas bahwa semakin banyak air yang digunakan dalam mencampur bahan tanam, ekspansi termal yang dicapai akan kurang selama pemanasan berurut sehingga dalam mengkompensasi tidak layak. (Anusavice. 2003) Jumlah air dan bahan tanam harus diukur secara akurat. Semakin tinggi w/p ratio, hasil casting akan kasar. Namun, jika terlalu sedikit air yang digunakan, bahan tanam mungkin tidak dapat dikelola karena tebal dan tidak dapat diterapkan pada model dengan benar. Dalam vakum bahan tanam, udara mungkin tidak cukup dihilangkan. Dalam keadaan ini dapat menyebabkan permukaan pada pengecoran kasar. (Anusavice. 2003) W/P ratio merupakan faktor yang efektif untuk menentukan porositas bahan tanam setelah setting, karena volume initial adalah jumlah volume yang diterima serbuk dan air pada pencampuran. Selama

pemanasan, porositas meningkat karena penguapan air dari CS dihidrat dan hemihydrate. Namun, peningkatan porositas sekitar 10% jika transformasi / termal ekspansi diabaikan. Permeabilitas dari bahan tanam di casting dipengaruhi oleh tidak hanya porositas namun juga dimensi, bentuk, dan distribusi pori-pori. (Asoka et al. 2012) Pemakaian Zona Api dan Pengisian mould Alloy diletakan pada cawan tuang, kemudian di cairkan dengan menggunakan api torch. Bahan bakar yang digunakan untuk api torch biasanya adalah campuran antara gas alam atau buatan dengan udara seperti oksigen atau asetilen. Terdapat 3 zona api pada api yang di hasilkan oleh torch. Zona yang pertama adalah zona yang ditandai dengan huruf c pada gambar. Zona ini disebut zona oksidasi, pembakaran terjadi dengan oksigen pada udara. Zona ini tidak dapat digunakan untuk mencairkan alloy, selain karena suhunya yang lebih rendah dari zona

reduksi, zona ini juga mengoksidasi alloy. Zona kedua adalah zona reduksi yang ditunjuk oleh huruf b. Api pada zona ini berwarna biru dan merupakan zona yang paling panas dan dapat mencairkan alloy secara konstan. Zona yang ketiga adalah zona pembakaran (combustion zone ) dengan api yang berwarna hijau dan ditandai dengan A. Pada zona ini gas dan udara sebagian terbakar. Zona ini dapat mengoksidasi sehingga harus dijauhkan dari alloy selama pencairan. (Anusavice, 2003 hal 334)

Gambar 7. Zona api torch Selama proses pencairan alloy, alloy harus dijaga supaya tidak terlalu panas tetapi juga tidak terlalu dingin. Jika alloy terlalu panas saat proses pencairan akan memungkinkan gas terlarut dalam alloy dan menghasilkan porus pada hasil casting. (OBrien 2002 hal 429) Selain itu jika alloy terlalu panas akan memulai terjadinya oksidasi dan proses kristalisasi bahan tanam terhambat bila mencapai suhu yang ekstrim, sehingga merusak dinding mould. Namun jika suhu terlalu rendah akan mengakibatkan pengisian mould oleh alloy tidak lengkap. (Mc Cabe 2008 hal 80) Pengecoran (casting) Hasil cetakan pada proses ini ternyata mengalami suatu kesalahan seperti adanya bintil, porositas, serta cetakan terlalu sempit atau berubah dimensi. Adanya bintil dalam cetakan disebabkan oleh adanya porositas dari bahan tanam tuang yang digunakan sehingga terbentuk suatu rongga-

rongga kosong. Rongga-rongga kosong yang terbentuk ini pada saat casting akan terisi oleh logam-logam yang mencair sehingga munculah suatu bentukan seperti bulatan yang terdapat di permukan hasil casting Walaupun dalam percobaan yang kami lakukan tidak mengalamui adanya bentukan sayap, namun sayap yang ditimbulkan pada proses casting merupakan suatu hasil yang diperoleh dari adanya kerusakan pada bahan tanam. Kerusakan bahan tanam tersebut berupa retak. Adanya retakan dalam bahan tanam dapat disebabkan oleh terjatuhnya bumbung tuang atau dikarenakan pemanasan bahan tanam terlalu tinggi sehingga menyebabkan adanya cracking yang kasat mata. Alloy akan bergerak menuju ke tempat dimana retakan terbentuk. Adanya sayap dan bintil dapat meningkatkan waktu yang digunakan untuk menyelesaikn proses casting apabila bentukan tersebut terletak pada daerah-daerah yang kritis seperti pada daerah yang mendekati area mahkota sehingga terkadang perlu melakukan re-casting. (mc Cabe p:82) Quenching (Pendinginan) Setelah casting memadat, bumbung tuang dipindahkan dan didinginkan (quenching) di dalam air secepatnya setelah terlihat cahaya merah padam. Dua keuntungan yang didapat dari quenching. (1) noble metal alloy tertinggal dalam kondisi anil untuk burnishing, polishing, dan prosedur serupa lainnya; (2) saat air kontak dengan bahan tanam yang panas, reaksi keras terjadi, menghasilkan bahan tanam yang lembut dan bergranul sehingga mudah dibersihkan (Anusavice, 2003, hal 335). Final fit dari casting tergantung pada keseimbangan dari kontraksi dan ekspansi. Penyusutan alloy harus dapat dikompensasi oleh setting ekspansi dan thermal ekspansi (McCabe & Walls, 2008, hal 82-83). Casting alloy menyusut secara signifikan ketika mendingin saat padat pada temperatur tinggi ke temperatur ruangan dan tingkat

penyusutan sebanyak 1% sampai 25% tergantung dari tipe alloy. Walaupun presentase ini terlihat kecil, namun terlalu besar untuk diabaikan pada proses casting yang harus akurat hingga 20 m (Power JM & Wataha CJ, 2008, hal 237). Margin Gap Adanya marginal gap adalah akibat dari bubbling dan investment yang menebabkan udara terjebak. Udara yang terjebak tersebut adalah penyebab dari W/P ratio yang rendah meyebabkan ekspansi higroskopis bahan tanam lebih kecil sehingga tidak pas dengan shrinkage yang terjadi dan menyebabkan ketidaksesuaian marginal fit. Sebaliknya jika w/p ratio besar akan menyebabkan marginal fit tidak sesuai karena kekasaran dan bintil pada bagian dalam dari hasil casting. (Annusavice,2003,hal 306,316)

KESIMPULAN Penggunaan takaran w/p rasio,zona api reduksi pada proses casting dan perlakuan selama percobaan terhadap penuangan logam sangat berpengaruh dalam hasil casting. Dari percobaan yang telah dilakukan hasil casting yang baik adalah saat keadaan kental,ini dikarenakan hasil dari marginal gapnya paling kecil,tidak ada porus meskipun masih terdapat bintil pada model. Sedangkan yang normal dan encer marginal gapnya lebih besar dan terdapat banyak bintil dan porus.

DAFTAR PUSTAKA Anusavice, KJ 2003, Phillips Science of Dental Materials, 11th ed, Saunders, pp. 306,316,335,340 Asaoka, Kenzo. Bae, Ji-Young. Lee, Hae-Hyoung. 2012. Porosity of dental gypsum-bonded investments in setting and heatingprocess. Dental Materials Journal 2012; 31(1): 120124 Mc.Cabe J.F, Walls A.W.G. 2008. Applied Dental Material 9th edition. UK. Blackwell Publishing. P: 82-83 Power JM & Wataha CJ, 2008, hal 237)

Anda mungkin juga menyukai

- Per 1 TPVDokumen18 halamanPer 1 TPVIkhtiar Sari TilawaBelum ada peringkat

- B RPP Pertemuan 1Dokumen27 halamanB RPP Pertemuan 1Ikhtiar Sari TilawaBelum ada peringkat

- SYLABUS K13 REVISI B. Inggris SMKN BatamTahun Rev - 25032017Dokumen10 halamanSYLABUS K13 REVISI B. Inggris SMKN BatamTahun Rev - 25032017Atet Chandra Bin ThabraniBelum ada peringkat

- Kalender Pendidikan 2017-2018Dokumen3 halamanKalender Pendidikan 2017-2018Ikhtiar Sari TilawaBelum ada peringkat

- Per 3Dokumen30 halamanPer 3Ikhtiar Sari TilawaBelum ada peringkat

- Per 2Dokumen18 halamanPer 2Ikhtiar Sari TilawaBelum ada peringkat

- SILABUS X PerakitanKomputer 21Dokumen23 halamanSILABUS X PerakitanKomputer 21Ikhtiar Sari TilawaBelum ada peringkat

- Soal Tipe BDokumen11 halamanSoal Tipe BIkhtiar Sari TilawaBelum ada peringkat

- Rubrik Nilai AfektifDokumen3 halamanRubrik Nilai AfektifIkhtiar Sari TilawaBelum ada peringkat

- CoverDokumen11 halamanCoverIkhtiar Sari TilawaBelum ada peringkat

- Uts PCDDokumen2 halamanUts PCDIkhtiar Sari TilawaBelum ada peringkat

- Ulangan Tengah SemesterDokumen9 halamanUlangan Tengah SemesterIkhtiar Sari TilawaBelum ada peringkat

- Per 1Dokumen18 halamanPer 1Ikhtiar Sari TilawaBelum ada peringkat

- Gerakan Tari RemoDokumen1 halamanGerakan Tari RemoIkhtiar Sari TilawaBelum ada peringkat

- 100 Soal Persiapan Ujian Seleksi PPG 2018 Kompetensi PedagogikDokumen17 halaman100 Soal Persiapan Ujian Seleksi PPG 2018 Kompetensi PedagogikHidayat Imam100% (3)

- Bank Soal Ms WordDokumen8 halamanBank Soal Ms WordAhmad SanusiBelum ada peringkat

- Alur Proses SertifikasiDokumen1 halamanAlur Proses SertifikasiIkhtiar Sari TilawaBelum ada peringkat

- Laporan Praktek Kerja IndustriDokumen14 halamanLaporan Praktek Kerja IndustriIkhtiar Sari TilawaBelum ada peringkat

- S.pernyataan Anggota BaruDokumen1 halamanS.pernyataan Anggota BaruIkhtiar Sari TilawaBelum ada peringkat

- Soal BNSP MMDokumen1 halamanSoal BNSP MMIkhtiar Sari TilawaBelum ada peringkat

- Kisi KisiDokumen2 halamanKisi KisiIkhtiar Sari TilawaBelum ada peringkat

- Soal Simulasi Digital 2Dokumen6 halamanSoal Simulasi Digital 2adilBelum ada peringkat

- PROPOSAL Cuci TanganDokumen14 halamanPROPOSAL Cuci TanganIkhtiar Sari TilawaBelum ada peringkat

- 5a & 5b Herlangga & HadiDokumen4 halaman5a & 5b Herlangga & HadiIkhtiar Sari TilawaBelum ada peringkat

- ABSENSI 2017 - 2018 - Sem 2Dokumen618 halamanABSENSI 2017 - 2018 - Sem 2Ikhtiar Sari TilawaBelum ada peringkat

- Tugas 2 Adobe PhotoshopDokumen10 halamanTugas 2 Adobe PhotoshopIkhtiar Sari TilawaBelum ada peringkat

- Edit 12. Form Mak 04.rev.01 Pom - PC GuruDokumen9 halamanEdit 12. Form Mak 04.rev.01 Pom - PC GuruIkhtiar Sari TilawaBelum ada peringkat

- Membuat Program Perhitungan Sederhana Dengan Java NetBeans 8Dokumen5 halamanMembuat Program Perhitungan Sederhana Dengan Java NetBeans 8Ikhtiar Sari TilawaBelum ada peringkat

- Bu Dwi TugasDokumen9 halamanBu Dwi TugasIkhtiar Sari TilawaBelum ada peringkat

- 07b-Instrumen Program Keahlian Ganda (Guru Pendamping)Dokumen15 halaman07b-Instrumen Program Keahlian Ganda (Guru Pendamping)Ikhtiar Sari TilawaBelum ada peringkat