Isi Makalah

Diunggah oleh

SupriatnaAgusHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Isi Makalah

Diunggah oleh

SupriatnaAgusHak Cipta:

Format Tersedia

Metalurgi Fisik

BAB I

PENDAHULUAN

1.1 Latar Belakang

Baja merupakan salah satu bahan yang sangat banyak dipakai di seluruh

dunia untuk keperluan kehidupan manusia, khususnya di dunia industri. Ketepatan

pemilihan jenis baja sangatlah penting ketika baja tersebut akan diproses atau

dibuat menjadi sebuah produk.

Makalah ini dibuat sebagai bahan pengetahuan dasar mengenai baja

karbon, baja paduan, besi tuang dan pelakuan panas yang diberikan. Sehingga kita

mengetahui karakteristik dari setiap jenis logam yang meliputi jenis, kelebihan,

kekurangan dan bagaimana cara menjadikan karakteristik logam yang sesuai

kebutuhan.

1.2 Tujuan Penulisan

1. Sebagai salah satu tugas mata kuliah Metalurgi Fisik.

2. Mengembangkan kemampuan dalam penyusunan sebuah makalah.

3. Mengetahui teori dasar tentang material logam khususnya baja karbon,

baja paduan, besi tuang dan perlakuan panas.

1.3 Manfaat Penulisan

Memberikan informasi kepada pembaca mengenai teori dasar material

logam khususnya baja karbon, baja paduan, besi tuang dan perlakuan panas.

STT YBSI Tasikmalaya 1

Metalurgi Fisik

BAB II

BAJA KARBON

2.1 Penjelasan

Baja karbon merupakan salah satu jenis baja paduan yang terdiri atas

unsur besi (Fe) dan karbon (C). Besi merupakan unsur dasar dan karbon sebagai

unsur paduan utamanya. Ditemukan pula penambahan kandungan unsur kimia

lain seperti sulfur (S), fosfor (P), silikon (Si), mangan (Mn) dan unsur kimia

lainnya sesuai dengan sifat baja yang diinginkan. Untuk memahami pengaruh

komposisi kimia dan proses perlakuan panas terhadap sifat akhir baja, maka kita

perlu mengenal beberapa faktor berikut:

1. Struktur mikro.

2. Ukuran butiran.

3. Kandungan nonlogam.

4. Endapan dipermukaan antar butiran.

5. Keberadaan gas – gas yang terserap atau terlarut.

Baja karbon memiliki kandungan unsur karbon dalam besi sebesar 0,2%

hingga 2,14%, dimana kandungan karbon tersebut berfungsi sebagai unsur

pengeras dalam struktur baja. Kadar karbon dalam baja yang terlalu tinggi, akan

berpengaruh pada hal-hal berikut:

1. Kuat leleh dan kuat tarik baja akan naik.

2. Keliatan/elongasi baja berkurang.

3. Semakin sukar dilas.

STT YBSI Tasikmalaya 2

Metalurgi Fisik

Fasa-fasa yang terbentuk pada baja karbon :

1. Ferit (alpha) : sel satuanBody Centered Cubic (BCC) dan mempunyai sifat

magnetis, agak ulet, agak kuat, dll.

2. Austenit : sel satuan berupa Face Centered Cubic (FCC) dan mempunyai

sifat non magnetis, ulet, dll.

3. Sementid (besi karbida) : sel satuan berupa orthorombik dan mempunyai

sifat keras dan getas.

4. Perlit : campuran fasa ferit dan sementid sehingga mempunyai sifat kuat.

5. Delta : sel satuan yang berupa Body Centered Cubic (BCC).

2.2 Klasifikasi Baja Karbon

1. Baja Karbon Rendah (Low Carbon Steel)

Merupakan baja dengan kandungan unsur karbon kurang dari

0,3%C. Memiliki ketangguhan dan keuletan tinggi, tetapi memiliki sifat

kekerasan dan ketahanan aus yang rendah. Digunakan sebagai bahan baku

pembuatan jembatan, bodi mobil, dan sebagainya.

2. Baja Karbon Sedang (Medium Carbon Steel)

Merupakan baja karbon dengan persentase kandungan karbon

sebesar 0,3% C – 0,59% C. Memiliki sifat mekanis yang lebih kuat dengan

tingkat kekerasan tinggi dari pada baja karbon rendah. Besarnya

kandungan karbon memungkinkan baja untuk dapat dikeraskan dengan

memberikan perlakuan panas (heat treatment) yang sesuai. Biasanya

digunakan untuk pembuatan poros, rel kereta api, roda gigi, baut, pegas,

dan komponen mesin lainnya.

STT YBSI Tasikmalaya 3

Metalurgi Fisik

3. Baja Karbon Tinggi (High Carbon Steel)

Merupakan baja karbon dengan persentase kandungan karbon

sebesar 0,6% C – 1,4% C. Memiliki sifat tahan panas, kekerasan serta

kekuatan tarik yang sangat tinggi akan tetapi memiliki keuletan yang lebih

rendah sehingga baja karbon ini menjadi lebih getas dan sulit diberi

perlakuan panas untuk meningkatkan sifat kekerasannya. Dikarenakan

memiliki jumlah martensit yang cukup tinggi sehingga tidak akan

memberikan hasil yang optimal pada saat dilakukan proses pengerasan

permukaan. Banyak digunakan dalam pembuatan alat-alat perkakas seperti

palu, gergaji, pembuatan kikir, pisau cukur, dan sebagainya.

2.3 Sifat Baja Karbon

2.3.1 Sifat Fisik

Sifat fisik adalah segala aspek dari suatu objek atau zat yang

dapat diukur ataudipersepsikan tanpa mengubah identitasnya. Berikut adalah

sifat fisik pada baja karbon :

1. Titik didih : 1550OC.

2. Titik lebur : 2900OC.

2.3.2 Sifat Mekanis

Sifat mekanis adalah kemampuan bahan memberikan perlawanan

apabila diberikan beban pada bahan tersebut. Berikut adalah sifat mekanis pada

baja karbon :

1. Regangan (e) : besar deformasi perpanjang awal (tanpa satuan).

2. Tegangan (s) : gaya per satuan luas dalam satuan Mpa.

STT YBSI Tasikmalaya 4

Metalurgi Fisik

3. Elongation : pertambahan panjang pada pengujian tarik (%).

4. Kekuatan tarik (tensile strength) : besar tegangan (gaya) yang

diperlukan unutk mematahkan atau memutuskan benda uji.

5. Kekuatan leleh (yield strength) : besar tegangan yang diperlukan untuk

mencapai regangan plastis 0.2%.

6. Keliatan (ductility) : besar regangan maksimal yang dapat terjadi pada

saat benda uji patah atau putus dalam satuan persen (%).

7. Kekerasan (hardness) : ketahanan bahan terhadap penetrasi

dipermukaannya, yang dinyatakan dalam Bilangan kekerasan Brinell

(BHN), Vickers (DPH) dan atau kekerasan Rockwell (R). BKB

dihitung berdasarkan luas daerah lekukan yang ditimbulkan, sedangkan

R dihitung berdasarkan dalamnya lekukan.

8. Keuletan (toughness) : daya tahan bahan terhadap lenturan dan puntiran

berulang – ulang yang diukur dari besarnya energi yang diperlukan

untuk mematahkan suatu benda uji yang dinyatakan dalam satuan joule.

Penilaian keuletan dilakukan dengan tes Charpy atau Izod.

2.4 Proses Pembuatan Baja Karbon

1. Proses Konvertor

Tabung yang berbentuk bulat lonjong dan menghadap kesamping.

Sistem kerja:

a. Dipanaskan dengan kokas sampai ± 1500 0C.

b. Dimiringkan untuk memasukkan bahan baku baja. (± 1/8 volume

konvertor).

STT YBSI Tasikmalaya 5

Metalurgi Fisik

c. Kembali ditegakkan.

d. Udara dengan tekanan 1,5 – 2 atm dihembuskan dari kompresor.

e. Setelah 20-25 menit, dijungkirkan untuk mengelaurkan hasilnya.

Proses konvertor terdiri dari:

a. Proses Bassemer (asam)

Lapisan bagian dalam terbuat dari batu tahan api yang

mengandung kwarsa asam atau aksid asam (SiO2). Bahan yang diolah

besi kasar kelabu cair. CaO tidak ditambahkan sebab dapat bereaksi

dengan SiO2.

b. Proses Thomas (basa)

Lapisan dinding bagian dalam terbuat dari batu tahan api bisa

atau dolomit (kalsium karbonat dan magnesium (CaCO3 + MgCO3)),

besi yang diolah besi kasar putih yang mengandung P antara 1,7 – 2

%, Mn 1 – 2 % dan Si 0,6-0,8 %. Setelah unsur Mn dan Si terbakar, P

membentuk oksida phospor (P2O5), untuk mengeluarkan besi cair

ditambahkan zat kapur (CaO).

2. Proses Siemens Martin

Menggunakan sistem regenerator (± 3000 0C.).

Fungsi regenerator:

a. Memanaskan gas dan udara atau menambah temperatur dapur.

b. Sebagai fundamen/ landasan dapur.

c. Menghemat pemakaian tempat.

d. Bisa digunakan baik besi kelabu maupun putih.

e. Besi kelabu dinding dalamnya dilapisi batu silika (SiO2).

STT YBSI Tasikmalaya 6

Metalurgi Fisik

f. Besi putih dilapisi dengan batu dolomit (40 % MgCO3 + 60 %

CaCO3).

3. Proses Basic Oxygen Furnace (BOF)

a. Logam cair dimasukkan ke ruang baker (dimiringkan lalu ditegakkan).

b. Oksigen (± 1000) ditiupkan lewat Oxygen Lance ke ruang bakar

dengan kecepatan tinggi. (55 m3 (99,5 %O2) tiap satu ton muatan)

dengan tekanan 1400 kN/m2.

c. Ditambahkan bubuk kapur (CaO) untuk menurunkan kadar P dan S.

Keuntungan dari BOF adalah:

a. BOF menggunakan O2 murni tanpa Nitrogen.

b. Proses hanya lebih-kurang 50 menit.

c. Tidak perlu tuyer di bagian bawah.

d. Phosphor dan Sulfur dapat terusir dulu daripada karbon.

e. Biaya operasi murah.

4. Proses Dapur Listrik

Temperatur tinggi dengan menggunakan busur cahaya electrode dan

induksi listrik.

Keuntungan :

a. Mudah mencapai temperatur tinggi dalam waktu singkat.

b. Temperatur dapat diatur.

c. Efisiensi termis dapur tinggi.

d. Cairan besi terlindungi dari kotoran dan pengaruh lingkungan sehingga

kualitasnya baik.

e. Kerugian akibat penguapan sangat kecil.

STT YBSI Tasikmalaya 7

Metalurgi Fisik

5. Proses Dapur Kopel

Mengolah besi kasar kelabu dan besi bekas menjadi baja/besi tuang.

Proses :

a. Pemanasan pendahuluan agar bebas dari uap cair.

b. Bahan bakar (arang kayu dan kokas) dinyalakan selama ± 15 jam.

c. Kokas dan udara dihembuskan dengan kecepatan rendah hingga kokas

mencapai 700 – 800 mm dari dasar tungku.

d. Besi kasar dan baja bekas kira-kira 10 – 15 % ton/jam dimasukkan.

e. 15 menit baja cair dikeluarkan dari lubang pengeluaran.

6. Proses Dapur Cawan

a. Proses kerja dapur cawan dimulai dengan memasukkan baja bekas dan

besi kasar dalam cawan.

b. Kemudian dapur ditutup rapat.

c. Kemudian dimasukkan gas-gas panas yang memanaskan sekeliling

cawan dan muatan dalam cawan akan mencair.

d. Baja cair tersebut siap dituang untuk dijadikan baja-baja istimewa

dengan menambahkan unsur-unsur paduan yang diperlukan.

STT YBSI Tasikmalaya 8

Metalurgi Fisik

BAB III

BAJA PADUAN

3.1 Penjelasan

Baja paduan merupakan baja dengan campuran satu atau lebih elemen

seperti carbon, manganese, silicon, nickel, chromium, molybdenum, vanadium,

cobalt, dll. Fungsi utama dari elemen paduan yaitu untuk meningkatkan atau

“menyempurnakan” sifat-sifat mekanis dari baja. Sebagai contoh nickel dapat

memberi kekuatan pada baja dan dapat membantu baja dalam proses pengerasan

melalui quenching serta tempering, chromium dapat mencegah karat. Chromium

serta molybdenum dapat membantu baja dalam meningkatkan kemampuan

pengerasan. Vanadium juga dapat meningkatkan kekuatan baja.

3.2 Klasifikasi Baja Paduan

3.2.1 Berdasarkan strukturnya;

1. Baja pearlit: Unsur-unsur pemadu relatif kecil 5%. Baja ini mampu

mesin dan sifat mekaniknya meningkat oleh proses perlakuan panas.

2. Baja martensit: Unsur pemadunya lebih dari 5%, sifatnya lebih keras

dan sukar dimesin.

3. Baja austenit: Terdiri dari 10 – 30% unsur pemadu tertentu ( Ni, Mn

dan Co).

4. Baja ferrit: Terdiri dari sejumlah unsur pemadu (Co, W, Si), tetapi

karbonnya rendah sehingga tidak dapat dikeraskan.

STT YBSI Tasikmalaya 9

Metalurgi Fisik

3.2.2 Berdasarkan penggunaan dan sifatnya;

1. Baja konstruksi;

a. Baja paduan rendah (maksimal 2%)

b. Baja paduan menengah (2 – 5%)

c. Baja paduan tinggi (>5%)

2. Baja perkakas: Dipakai untuk alat-alat potong.

3. Baja dengan sifat fisik khusus;

a. Baja tahan karat (0,1 – 0,45% Co dan 21% Cr)

b. Baja tahan panas (12 – 14% Cr); tahan hingga suhu 750 °- 800°C.

c. Baja tahan pakai pada suhu tinggi (23 – 27% Cr, 18 – 21% Ni, 2 –

3% Mo, 0,4 – 0,5% C).

4. HSLA (High Strength Low Alloy Steel): memiliki tensile strength yang

tinggi, anti bocor, tahan terhadap abrasi, mudah dibentuk, tahan korosi,

mampu mesin yang baik, mampu las yang tinggi (weldability).

3.3 Unsur Paduan dan Pengaruhnya

1. Silisium (Si)

Terkandung dalam jumlah kecil di dalam semua bahan besi dan

ditambahkan dalam jumlah yang lebih besar pada beberapa jenis khusus.

Sifat:

a. Meningkatkan kekuatan, kekerasan, kemampuan mengeras secara

keseluruhan, kekenyalan, ketahanan aus, ketahanan terhadap panas

dan karat, ketahanan terhadap kekerasan.

b. Menurunkan regangan, kemampuan tempa dan las

STT YBSI Tasikmalaya 10

Metalurgi Fisik

2. Mangan (Mn)

Merupakan unsur yang hampir sama dengan Si yaitu terkandung di

dalam semua bahan besi dan ditambahkan dalam jumlah besar pada jenis

khusus, sebagai contoh yaiu baja keras mangan dengan 13% Mn.

Sifat:

a. Meningkatkan kekuatan, kekerasan, ketahanna aus, penguatan pada

pembentukan dingin.

b. Menurunkan kemampuan serpih

3. Krom (Cr)

Sangat penting untuk baja konstruksi dan perkakas serta baja tahan

karat dan asam.

Sifat:

a. Meningkatkan kekerasan, kekuatan, batas rentang, ketahanan aus,

kerak, karat dan asam, kemudahan pemolesan.

b. Menurunkan regangan dalam tingkat rendah.

4. Nikel (Ni)

Menjadikan baja mampu las dan solder, mampu dibentuk dalam

kondisi dingin maupun panas dan dapat dipoles.

Sifat:

a. Meningkatkan keuletan, kekuatan, pengerasan menyeluruh, ketahanan

karat, tahanan listrik (kawat pemanas).

b. Menurunkan kecepatan pendinginan, regangan panas.

5. Molibdenum (Mo)

Dipadukan dengan baja dalam ikatan dengan Cr, Ni dan V.

STT YBSI Tasikmalaya 11

Metalurgi Fisik

Sifat:

a. Meningkatkan kekuatan tarik, batas rentang, batas rentang panas,

ketahanan panas, suhu pijar pada perlakuan panas.

b. Menurunkan regangan, kerapuhan pelunakan.

6. Vanadium (V)

Mempunyai dampak yang hampir sama dengan Molibdenum (Mo).

Sifat:

a. Meningkatkan kekuatan,batas rentang, keuletan, kekuatan panas, suhu

pijar pada perlakuan panas.

b. Menurunkan kepekaan terhadap sengatan panas yang melewati batas

pada perlakuan panas.

7. Wolfram (W)

Unsur terpenting dalam paduan baja olah cepat dan logam keras,

dikarenakan titik leburnya yang tinggi maka dapat digunakan untuk kawat

pijar dan logam keras.

Sifat:

a. Meningkatkan kekerasan, kekuatan, batas rentang, kekuatan panas,

ketahanan terhadap normalisasi dan daya sayat.

b. Menurunkan sedikit regangan.

8. Kobalt (Co)

Sebagai tambahan terhadap baja olah cepat dan baja terkeras.

Meningkatkan kekerasan, ketahanan aus, ketahanan karat dan panas, daya

hantar listrik, kejenuhan magnetis.

STT YBSI Tasikmalaya 12

Metalurgi Fisik

9. Titanium (Ti)

Merupakan unsur yang memiliki kekuatan yang sama seperti baja

dan mempertahankan sifatnya hingga 400oC, maka seringkali menjadi

paduan kawat las. Sifat Karbid Titanium memiliki kekerasan yang tinggi

dan titik lebur yang tinggi karena merupakan unsur logam keras.

10. Tantalum (Ta)

Unsur tahan karat dan menjadikan baja krom anti karat menjadi

mampu las. Memiliki titik lebur 3150oC, merupakan unsur dari logam

keras, berat jenisnya 16,6 daN/mm3.

3.4 Sifat Teknis

3.4.1 Sifat Mekanis Baja Paduan

1. Kekuatan

Kekuatan merupakan kemampuan suatu bahan untuk menahan

perubahan bentuk di bawah tekanan. Penambahan logam (Ni, Cr,

Molibdenum) dengan komposisi sesuai akan menambah kekuatan baja,

sebab Ni dan Cr yang ditambahkan akan masuk ke susunan atom dan

menggantikan berapa atom C. Penambahan tersebut dapat meningkatkan

kekuatan sampai lima kali lipat.

2. Elasisitas

Elastisitas adalah kemampuan suatu bahan unuk kembali ke bentuk

semula setelah pembebanan ditiadakan atau dilepas. Modulus elastisitas

merupakan indikator dari sifat elastis. Adanya penambahan logam pada

baja akan meningkatkan kemampuan elastisitasnya dengan nilai modulus

STT YBSI Tasikmalaya 13

Metalurgi Fisik

elastisitas yang lebih besar dari sebelumnya. Berikut beberapa logam dan

nilai modulus elastisitasnya jika ditambahkan pada baja.

3. Batas mulur (Plastisitas)

Plastisitas adalah kemampuan suatu bahan untukberubah bentuk

secara permanen setelah diberi beban. Logam yang ditambahkan berupa

nikel, vanadium, titanium, tungsten, chrome dsb akan meningkatkan nilai

batas mulur. Hal tersebut disebabkan dengan penambahan logam yang

memiliki batas mulur tinggi akan menghasilkan baja paduan yang batas

mulurnya tinggi pula.

4. Kekuatan Tarik

Kekuatan tarik adalah kemampuan suatu material untuk menahan

tarikan dua gaya yang saling berlawanan arah dan segaris. Logam Ni dan

Cr merupakan bahan yang biasa ditambahankan untuk meningkatkan

kemampuan menahan tariakan, selain sebagai penambah kekutan tekan.

5. Keuletan

Keuletan adalah kemampuan suatu material untuk diregang atau

ditekuk secara permanent tanpa mengakibatkan pecah atau patah. Baja

dengan kandungan karbon rendah memiliki keuletan yang tinggi, sehingga

dengan paduan logam lain kadar karbonnya akan turun. Selain itu,

kandungan fosfor pada baja paduan yang rendah akan meningkatkan

keuletannya.

6. Tahan aus

Merupakan paduan logam yang digunakan untuk meningkatkan

kemampuan tahan aus diantaranya nikel, chrom, dan vanadium.

STT YBSI Tasikmalaya 14

Metalurgi Fisik

Efek utama elemen paduan utama baja.

Elemen Persentase Fungsi Utama

Alumunium 0.95–1 Paduan unsur dalam nitriding baja

Bismut - Meningkatkan mesin

Boron 0.001–0.003 Powerfull agen kemampukerasan

0.5–2 Naik kemampukerasan

Kromium

4–18 Tahan Korosi

Tembaga 0.1–0.4 Tahan Korosi

Molybdenum 0.2–5 Stabil karbida; menghambat pertumbuhan butir

2–5 Toughener

Nikel

12–20 Tahan terhadap Korosi

0.2–0.7 Meningkatkan kekuatan

2 Spring Baja

Silicon

Persentase Memperbaiki sifat-sifat magnetik

Tinggi

Belerang 0.08–0.15 Mesin bebas properti

Perbaikan karbon dalam partikel inert;

Titanium -

mengurangi kekerasan di krom martensit baja

Tungsten - Kekerasan pada temperatur tinggi

Stabil karbida; meningkatkan kekuatan

Vanadium 0.15 sementara tetap mempertahankan keuletan;

mempromosikan struktur butir halus

STT YBSI Tasikmalaya 15

Metalurgi Fisik

Gambar Kurva Tegangan dan Regangan (baja paduan AISI 4.140)

3.4.2 Sifat Pengaruh Lingkungan

Korosi merupakan proses elektrokimia yang terjadi pada logam dan

tidak dapat dihindari karena merupakan suatu proses alamiah. Berbagai faktor

yang dapat menyebabkan terjadinya korosi, yaitu: sifat logam, yang meliputi

perbedaan potensial, ketidakmurnian, unsur paduan, perlakuan panas yang

dialami, dan tegangan, serta faktor lingkungan yang meliputi udara, temperatur,

mikroorganisme. Baja paduan akan memiliki ketahanan terhadap korosi jika

dicampur dengan Tembaga yang berkisar 0,5-1,5% tembaga pada 99,95-99,85

% Fe, dengan Chromium, atau dicampur dengan Nikel. Baja Paduan tahan

terhadap perubahan suhu, ini berarti sifat fisisnya tidak banyak berubah.

1. Penambahan Molibdenum akan memperbaiki baja menjadi tahan

terhadap suhu tinggi, liat dan kuat.

2. Penambahan Wolfram dan penambahan Kobalt membuat baja paduan

tahan terhadap suhu tinggi.

STT YBSI Tasikmalaya 16

Metalurgi Fisik

BAB IV

BESI TUANG

4.1 Penjelasan

Besi tuang adalah paduan besi-karbon dengan kandungan karbon lebih

dari 2%. Paduan besi dengan kandungan karbon kurang dari 2% disebut sebagai

baja. Unsur paduan utama yang membentuk karakter besi tuang adalah karbon (C)

antara 3-3,5% dan silikon (Si) antara 1,8-2,4%. Perbedaan kadar C dan Si

menyebabkan titik lebur besi tuang lebih rendah dari baja, yakni sekitar 1.150

sampai 1.200° C. Unsur paduan yang terkandung di dalamnya mempengaruhi

warna patahannya; besi tuang putih mengandung unsur karbida sedangkan besi

tuang kelabu mengandung serpihan grafit.

Besi tuang cenderung rapuh, kecuali besi tuang mampu tempa (malleable

cast iron). Dengan titik leleh relatif rendah, fluiditas yang baik, mampu tempa,

mampu mesin yang sangat baik, ketahanan terhadap deformasi dan ketahanan aus,

besi tuang telah menjadi bahan rekayasa dengan berbagai aplikasi dan juga

digunakan dalam pipa, mesin dan suku cadang industri otomotif, seperti kepala

silinder, blok silinder dan gearbox.

4.2 Klasifikasi Besi Tuang

Besi tuang biasanya diklasifikasikan menurut struktur metalografinya.

Dalam hal ini karbon dalam besi tuang sangat menentukan. Karbon dalam besi

tuang dapat berupa instentisial yaitu sementit karbida besi atau berupa grafit

karbon bebas.

STT YBSI Tasikmalaya 17

Metalurgi Fisik

Berikut klasifikasi besi tuang:

1. Besi Tuang Kelabu

Untuk memperoleh besi tuang kelabu kita harus berpangkal pada besi

kasar kelabu. Besi kasar kelabu memiliki kadar silikon yang tinggi (kurang

lebih 5,5 sampai 50%) dan kadar mangan yang rendah. Karena itu

pembentukan karbon bebas jadi meningkat. Jadi besi tuang kelabu setelah

didinginkan mengandung grafit. Grafit tersebut terdapat dalam besi-tuang

berupa pelat-pelat tipis. Besi tuang kelabu memperoleh namanya dari bidang

patahan yang berwarna kelabu, yang disebabkan oleh grafit hitam.

2. Besi Tuang Putih

Untuk memperoleh besi tuang putih, kita harus berpangkal pada besi

kasar putih. Besi kasar putih itu memiliki kadar silikon yang rendah (kurang

lebih 0,5%) dan kadar mangan yang tinggi. Dengan demikian pembentukan

sementit digiatkan. Karena kadar silikon yang sangat rendah hanya terbentuk

sementit. Jadi untuk besi tuang putih hanya diagram menstabil yang penting.

Dengan demikian besi tuang putih setelah didinginkan tediri dari perlit

dan sementit. Besi tuang putih dengan kadar karbon 2.5% sampai 3.6%

mengandung banyak sementit. Dengan adanya kadar yang besar dari sementit

yang sangat keras, akan tetapi rapuh itu, besi tuang putih memperoleh

kekerasan sangat besar, akan tetapi kekuatan tarik yang sangat rendah dan

regangan yang sangat kecil.

3. Besi Tuang mampu tempa

Untuk memperoleh besi tuang yang dapat di tempa, kita harus

berpangkal pada besi tuang putih. Bahan ini dipanaskan sampai kurang lebih

STT YBSI Tasikmalaya 18

Metalurgi Fisik

900 °C dan dibiarkan beberapa hari pada suhu tersebut. Besi tuang jenis ini

dibuat dari besi tuang putih dengan melakukan heat treatment kembali yang

tujuannya menguraikan seluruh gumpalan grafit akan terurai menjadi matriks

ferrit, pearlit, martensit. Besi tuang ini juga mempunyai sifat yang mirip

dengan baja

4. Besi Tuang Nodular

Untuk memperoleh besi tuang noduler, kita harus berpangkal pada besi

kasar kelabu. Besi kasar kelabu memiliki kadar silikon yang tinggi (kurang

lebih 5,5 sampai 1,5%), dan kadar mangan rendah. Karena itu pada

pendinginan perlahan-lahan pembentukan karbon bebas akan meningkat.

Karena selama fabrikasi dimasukkan magnesium ke dalam bahan, maka

karbon bebas itu terjadi berupa bola. Bola-bola itu dinamakan nodul. Nodul

grafit memberikan pengurangan penampang yang lebih kurang dan tidak

menyebabkan pengerjaan takik.

Besi tuang noduler, setelah pendinginan dan setelah pengerjaan

pemijaran terutama dari ferit, perlit, dan grafit. Karena adanya ferit atau perlit

dan karena bentuk nodul grafit yang sangat menguntungkan, maka besi tuang

noduler memiliki kekuatan tarik yang tinggi dan regangan yang besar.

4.3 Pengaruh Unsur Lain terhadap Besi Tuang

1. Silikon

Silikon merupakan unsur yang sangat penting dalam pembuatan besi

tuang, ia menaikkan fluidity dari cairan besi sehiongga mudah dituang ke

dalm cetakan yang tipis dan rumit. Silikon adalh unsur yang mendorong

STT YBSI Tasikmalaya 19

Metalurgi Fisik

pembentukan grafit pada besi tuang, selama pembakuan dengan adanya

silikon karbon kan membeku sebagai grafit yang berbentuk flake. Bentuk ini

hanya bisa dirubah mencairkan kembali.

2. Sulfur

Sulfur berlawanan dengan silikon, sulfur akan mendorong

terbentuknya karbida, dalam jumlah yang cukup bsar sulfur akan

menyebabkan besi tuang menjadi besi tuang putih yang sangat keras dan

getas.

3. Mangan

Mangan mendorong pembentukan karbida, tapi tak sekuat sulfur. Bila

jumlah mangan yang diguanakan untuk pembentukan MnS, maka mangan

tersebut mengurangi pengaruh sulfur dalam pembentukan karbida.

4. Phosphor

Phosphor menaikkan fluidity dan memperluas daerah pembakuan

eutektik, juga untuk mendorong pembentukan grafit, bila kadar silikon cukup

tinggi dab kadar phosphor rendah, phosphor diperlukan bila harus menuang

benda tuang dengan dinding tipis.

STT YBSI Tasikmalaya 20

Metalurgi Fisik

BAB V

PERLAKUAN PANAS

5.1 Penjelasan

Perlakuan panas adalah suatu metoda yang digunakan untuk mengubah

sifat fisik atau struktur mikro suatu logam melalui proses pemanasan dan

pengaturan kecepatan pendinginan dengan atau tanpa mengubah komposisi kimia

material tersebut.

5.2 Tujuan Perlakuan Panas

Tujuan proses perlakuan panas adalah untuk meningkatkan kemampuan

peralatan terhadap korosi, abrasi serta kekerasan. Jenis dan tujuan perlakuan panas

terhadap logam tersebut seringkali dipadukan antara satu proses dengan proses

lain untuk mendapatkan campuran sifat yang diperlukan.

5.3 Urutan Proses Perlakuan Panas

1. Benda kerja dipanaskan pada temperatur tertentu kemudian ditahan

temperaturnya pada waktu tertentu (holding time) dan akhirnya diturunkan

temperaturnya dengan laju pendinginan tertentu pula.

2. Proses pemanasan dilakukan di dalam oven listrik dimana temperaturnya

dapat dikendalikan, baik saat laju pemanasan, holding time atau laju

pendinginannya.

3. Proses pendinginan dapat dilakukan dengan bantuan media pendingin: air

garam, air, oli atau udara (udara terbuka atau udara tertutup didalam oven).

STT YBSI Tasikmalaya 21

Metalurgi Fisik

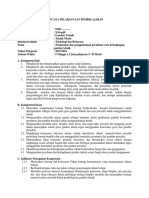

Grafik Teknis Perlakuan Panas

5.4 Jenis Perlakuan Panas

1. Perlakuan panas awal (Pre Heating)

Pemanasan yang dilakukan sebelum benda kerja tersebut dikerjakan

lebih lanjut, misalnya sebelum dilakukan pengelasan. Temperatur pemanasan

awal adalah antara 30°C – 400°C. Hal ini perlu dilakukan, karena pada waktu

pengelasan akan terjadi panas pada daerah pengelasan. Panas yang tinggi akan

terpusat pada daerah pencairan. Dengan bertambah jauh jaraknya busur akan

berkurang panas yang terjadi. Pemanasan dan pendinginan yang tidak merata

(perubahan termperatur) akan menyebabkan berbagai pengaruh pada daerah

pengelasan misalnya keliatan, tegangan dan sifat logam lainnya.

Dengan memanaskan logam sebelum pengelasan akan mengurangi

perbedaan temperatur pada daerah pengelasan, sehingga mencegah terjadinya

perubahan pada logam yang dilas.

STT YBSI Tasikmalaya 22

Metalurgi Fisik

Tinggi temperatur pemanasan awal tergantung pada :

a. Komposisi kandungan unsur dan baja.

b. Ketebalan benda kerja.

c. Sumber panas yang terjadi pada saat pengelasan

Dengan semakin tebalnya bahan, maka semakin besar pula pengaruh

pendinginan dan dengan semakin tebalnya bahan maka semakin lama

pemanasan awal yang dipenlukan.

2. Menghilangkan tegangan sisa (Stress Relief)

Temperatur pemanasan berkisar 590°C - 670°C, tergantung pada jenis

perlakuan panas. Pada dasarnya tingginya temperatur untuk menghilangkan

tegangan sisa adalah dibawah temperatur kritis 723°C, karena struktur baja

tidak akan berubah dibawah temperatur 723°C.

Apabila tegangan sisa dihilangkan maka tegangan yang tertahan oleh

bagian yang dingin sewaktu pengelasan akan hilang pula. Menghilangkan

tegangan sisa ini dilakukan pada berbagal jenis pekerjaan termasuk juga pada

bejana bertekanan dan ketel.

Langkah kerja menghilangkan tegangan sisa:

a. Panaskan benda kerja secara bertahap (perlahan).

b. Biarkan pemanasan benda kerja ini sesuai dengan temperatur yang

tepat dan waktu tertentu.

c. Dinginkan benda kerja secara perlahan.

Untuk menghilangkan tegangan sisa ini dilakukan dalam dapur

pemanas atau peralatan khusus untuk perlakuan panas.

STT YBSI Tasikmalaya 23

Metalurgi Fisik

3. Penormalan (Normalizing)

Temperatur berkisar 820°C – 980°C. Seluruh baja terdiri dan butiran-

butiran halus yang bentuknya tergantung pada proses pendinginan dan

pengerjaan bahan tersebut. Bentuk dan ukuran butiran mempenganuhi sifat

bahan logam, maka proses perlakuan panaslah yang mengontrolnya.

Langkah kerja penormalan:

a. Panaskan baja kira-kira 60°C diatas temperatur kritis.

b. Biarkan beberapa saat supaya pemanasan merata.

c. Didinginkan dalam ruangan.

4. Pelunakan (Annealing)

Temperatur berkisar antara 820°C – 925°C.

Pelunakan logam bertujuan:

a. Melunakan bahan untuk bisa dibengkokkan atau dibentuk dalam

keadaan dingin.

b. Supaya bahan dapat dengan mudah dikerjakan dengan mesin.

Pelunakan hampir sama dengan penormalan tapi proses pendinginan

lebih lambat. Dengan pendinginan yang lambat akan menghasilkan

ukuran butiran lebih besar dan lebih lunak dibandingkan dengan

bahan yang telah dinormalkan.

Langkah kerja pelunakan:

a. Panaskan bahan sampai diatas temperatur kriitis.

b. Biarkan beberapa saat supaya pemanasan merata.

c. Dinginkan dalam dapur secara perlahan.

STT YBSI Tasikmalaya 24

Metalurgi Fisik

5. Pengerasan (Hardening)

Hardening pada baja adalah proses perlakuan panas yang bertujuan

untuk meningkatkan tingkat kekerasan (fase martensit). Khususnya baja

dengan kadar karbon 0,2 – 1,7 % C atau baja karbon menengah hingga baja

karbon tinggi.

Karakteristik fase martensit:

a. Tingkat kekerasan yang sangat tinggi.

b. Rapuh / getas.

c. Tidak dapat di machining (machineability buruk).

d. Struktur sel satuan BCT (body centered tetragonal).

Peranan kadar karbon pada proses hardening sangat dominan sekali

karena mempengaruhi tingkat kekerasan. Fase martensit akan terbentuk karena

atom-atom karbon tidak mempunyai waktu yang cukup untuk melakukan

difusi dengan atom-atom Fe. Hal ini terjadi karena laju pendinginannya

melebihi laju pendinginan kritis (> 100 derajat Celcius/detik). Sehingga atom

karbon “terjebak dalam sekat” akibatnya kekerasannya bertambah karena

muncul tegangan dalam jaringan atomnya. Struktur martensit mempunyai pola

yang khas, yaitu berbentuk “ jarum memanjang “ yang dipengaruhi oleh sel

satuan BCT.

Proses perlakuan panasnya yaitu; baja dipanaskan sampai temperature

austenisasi secara bertahap, tahan temperaturnya beberapa saat ( sekitar 10

menit) kemudian didinginkan dengan cepat (quenching) menggunakan media

pendingin berupa air garam, air atau oli.

STT YBSI Tasikmalaya 25

Metalurgi Fisik

Macam-macam hardening:

a. Full hardening (hardening penuh): Proses pengerasan (pembentukan

martensit) terjadi pada seluruh bagian atau lapisan baja

b. Surface hardening (hardening permukaan): Proses pengerasan

(pembentukan martensit) hanya terjadi pada lapisan luar baja, dengan

maksud agar bagian luar keras namun tetap ulet pada bagian dalam.

Jenis-jenis surface hardening :

Dengan media padat : carburising (disemprot dengan serbuk

karbon), pack carburising (dimasukkan kedalam kotak tertutup

bersama dengan padatan karbon/arang).

Dengan media cair : Cyaniding (cairan Natriumcyanid = NaCN).

Dengan media gas karbon.

Kombinasi gas dan nitrogen cair (Carbonitriding).

6. Temper (Temperring)

Proses perlakuan panas lanjutan setelah proses pengerasan, bertujuan

untuk mengurangi kekerasan yang terlalu tinggi akibat pendinginan yang

cepat dan temperatur yang tinggi (karena proses penyepuhan). Temperatur

berkisar antara 220°C – 390°C (di bawah temperatur kritis.

Antara kekerasan dan keliatan adalah berbanding terbalik, di mana

semakin keras maka semakin tidak liat. Adalah hal yang penting untuk

menyeimbangkan kekerasan bahan dengan penggunaannya. Misalnya pahat

akan sangat keras setelah disepuh tapi akan mudah patah kalau kena pukulan.

STT YBSI Tasikmalaya 26

Metalurgi Fisik

Dengan proses temper akan mengurangi sedikit kekerasannya tapi

masih kuat untuk memotong besi yang lain dan juga mempunyai sifat liat

untuk menahan pukulan palu.

7. Quenching

Sistem pendinginan produk baja secara cepat dengan cara

penyemprotan air pada pencelupan serta perendaman produk yang masih

panas kedalam media air atau oli. Pada baja karbon sedang atau tinggi proses

ini akan menghasilkan fasa yang disebut martensit yang sangat kuat dan getas.

Diagram Fe3C

STT YBSI Tasikmalaya 27

Metalurgi Fisik

BAB VI

KESIMPULAN

Baja adalah logam paduan, logam besi sebagai unsur dasar dengan

beberapa elemen lainnya, termasuk karbon. Kandungan unsur karbon dalam baja

berkisar antara 0.2% hingga 2.1% berat sesuai grade-nya. Elemen berikut ini

selalu ada dalam baja: karbon, mangan, fosfor, sulfur, silikon, dan sebagian kecil

oksigen, nitrogen dan aluminium. Selain itu, ada elemen lain yang ditambahkan

untuk membedakan karakteristik antara beberapa jenis baja diantaranya: mangan,

nikel, krom, molybdenum, boron, titanium, vanadium dan niobium. Dengan

memvariasikan kandungan karbon dan unsur paduan lainnya, berbagai jenis

kualitas baja bisa didapatkan. Fungsi karbon dalam baja adalah sebagai unsur

pengeras dengan mencegah dislokasi bergeser pada kisi kristal (crystal lattice)

atom besi.

Perlakuan panas adalah suatu metode yang digunakan untuk mengubah

sifat fisik, dan kadang-kadang sifat kimia dari suatu material. Secara umum

perlakuan panas adalah memanaskan atau mendinginkan material, biasanya dalam

suhu ekstrem, untuk mencapai hasil yang diinginkan seperti pengerasan atau

pelunakan material. Yang termasuk teknik perlakuan panas adalah Perlakuan

panas awal (Pre Heating), Menghilangkan tegangan sisa (Stress Relief),

Penormalan (Normalizing), Pelunakan (Annealing), Pengerasan (Hardening),

Tempering dan Quenching.

STT YBSI Tasikmalaya 28

Anda mungkin juga menyukai

- BPR VERZA 30 Nov 2012 PDFDokumen92 halamanBPR VERZA 30 Nov 2012 PDFgon71% (7)

- BPR VERZA 30 Nov 2012 PDFDokumen92 halamanBPR VERZA 30 Nov 2012 PDFgon71% (7)

- PKWUDokumen11 halamanPKWUSupriatnaAgusBelum ada peringkat

- Bab IiDokumen13 halamanBab IiSupriatnaAgusBelum ada peringkat

- Istilah Berat pada KendaraanDokumen9 halamanIstilah Berat pada KendaraanSupriatnaAgusBelum ada peringkat

- SISTEM SUSPENSI DEPAN SEPEDA MOTORDokumen10 halamanSISTEM SUSPENSI DEPAN SEPEDA MOTORSupriatnaAgusBelum ada peringkat

- Silabus PKK 4 TahunDokumen27 halamanSilabus PKK 4 Tahunrhonaldie100% (2)

- Termodinamika Teknik 1Dokumen2 halamanTermodinamika Teknik 1Khoirul HudaBelum ada peringkat

- Bab IiDokumen1 halamanBab IiSupriatnaAgusBelum ada peringkat

- Mobil Assembly ProsesDokumen17 halamanMobil Assembly ProsesSupriatnaAgusBelum ada peringkat

- Kincir AnginDokumen15 halamanKincir AnginSupriatnaAgusBelum ada peringkat

- Timpengaja 44 1 Kinemati Dan Dinamika 1Dokumen87 halamanTimpengaja 44 1 Kinemati Dan Dinamika 1cindyBelum ada peringkat

- DIAGNOSA MOBILDokumen9 halamanDIAGNOSA MOBILSupriatnaAgusBelum ada peringkat

- Format Kisi-Kisi Soal HotsDokumen1 halamanFormat Kisi-Kisi Soal Hotsamanullah jaya wardanaBelum ada peringkat

- Tutorial Praktis MatlabDokumen174 halamanTutorial Praktis Matlabhennyazalea9434100% (2)

- Gambarteknikkelasx GambarteknikkelasxDokumen105 halamanGambarteknikkelasx Gambarteknikkelasxandrie11Belum ada peringkat

- Jobsheet RantaiDokumen2 halamanJobsheet RantaiSupriatnaAgusBelum ada peringkat

- Ebook Gratis - Arduino Untuk Pemula V1Dokumen113 halamanEbook Gratis - Arduino Untuk Pemula V1Sambas Cahyana80% (5)

- Pedoman Penulisan Tesis 2013Dokumen43 halamanPedoman Penulisan Tesis 2013Ahmad Asrori NahrunBelum ada peringkat

- Jobsheet RantaiDokumen2 halamanJobsheet RantaiSupriatnaAgusBelum ada peringkat

- 1.a. Keselamatan KerjaDokumen14 halaman1.a. Keselamatan KerjairpanBelum ada peringkat

- Job SheetDokumen1 halamanJob SheetSupriatnaAgusBelum ada peringkat

- BAB 8 Usaha KecilDokumen1 halamanBAB 8 Usaha KecilSupriatnaAgusBelum ada peringkat

- JurnalDokumen7 halamanJurnalSupriatnaAgusBelum ada peringkat

- 1464 D3 3Dokumen66 halaman1464 D3 3Ayis WinataBelum ada peringkat

- Daftar PustakaDokumen1 halamanDaftar PustakaSupriatnaAgusBelum ada peringkat

- Step 1 Electrical Air Conditioning (Bhs Indo)Dokumen65 halamanStep 1 Electrical Air Conditioning (Bhs Indo)rrhakim86% (7)

- 1464 D3 3Dokumen66 halaman1464 D3 3Ayis WinataBelum ada peringkat

- Bab IiDokumen13 halamanBab IiSupriatnaAgusBelum ada peringkat

- Kata PengantarDokumen2 halamanKata PengantarSupriatnaAgusBelum ada peringkat