0% menganggap dokumen ini bermanfaat (0 suara)

238 tayangan10 halamanStrategi Perbaikan Tanki BBM Medan

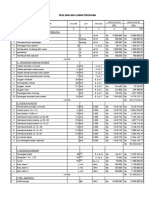

Dokumen tersebut memberikan panduan pelaksanaan proyek perbaikan tangki bahan bakar minyak nomor 3 di terminal BBM Medan. Proyek ini meliputi pekerjaan persiapan, pengadaan material, perbaikan tangki, dan pekerjaan pipa dan aksesoris. Beberapa pekerjaan kunci adalah pemasangan fasilitas ruang busa, perbaikan sistem pengukur tingkat bahan bakar, dan pengecatan ulang bagian dalam dan luar tangki.

Diunggah oleh

rizky youlandaHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd

0% menganggap dokumen ini bermanfaat (0 suara)

238 tayangan10 halamanStrategi Perbaikan Tanki BBM Medan

Dokumen tersebut memberikan panduan pelaksanaan proyek perbaikan tangki bahan bakar minyak nomor 3 di terminal BBM Medan. Proyek ini meliputi pekerjaan persiapan, pengadaan material, perbaikan tangki, dan pekerjaan pipa dan aksesoris. Beberapa pekerjaan kunci adalah pemasangan fasilitas ruang busa, perbaikan sistem pengukur tingkat bahan bakar, dan pengecatan ulang bagian dalam dan luar tangki.

Diunggah oleh

rizky youlandaHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd