Campuran Beton

Diunggah oleh

Rahma MalabarHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Campuran Beton

Diunggah oleh

Rahma MalabarHak Cipta:

Format Tersedia

BAB IV

PELAKSANAAN

1. UMUM

Pada pelaksanaan pembetonan semua material serta peralatan penunjangnya harus

berbeda di lokasi.

2. PERSIAPAN LAPANGAN

Hal-hal yang perlu dilaksanakan sebelum pelaksanaan sebagai berikut :

- Volume bahan yang diperlukan.

- Peralatan penunjang.

- Pemeriksaan Bekisting serta tulangan.

- Pembersihan lokasi pengecoran.

- Keadaan cuaca yang memungkinkan pelaksanaan.

3. PERALATAN

Beton terutama untuk Mutu K-125 keatas harus memakai peralatan-peralatan sebagai

berikut :

3.1. Alat pengaduk mekanis (beton mollen).

Jumlah beton mollen serta kapasitas disesuaikan dengan rencana pengecoran.

3.2. Takaran.

Untuk air dapat digunakan alat yang telah disetujui direksi dengan ketentuan 1

liter air = 1 kg.

Untuk agregat kasar dan halus dipergunakan timbangan dengan ketelitian kg.

Untuk rencana campuran yang menggunakan volume dipakai kotak-kotak kayu

yang disesuaikan dengan perbandingan komposisi campuran.

Untuk semen dapat digunakan langsung sesuai yang tertera beratnya pada

kantong semen setelah diperiksa kantong dalam keadaan baik.

3.3. Gerobak dorong.

Untuk mengangkut beton ketempat pengecoran digunakan gerobak dorong yang

Kedap Air.

Jumlah gerobak dorong disesuaikan dengan kapasitas mollen.

3.4. Vibrator.

Untuk proses pemadatan digunakan vibrator.

Jumlah vibrator disesuaikan dengan volume pengecoran.

4. PENAKARAN BAHAN

Material-material bahan beton ditakar menurut beratnya kecuali hal-hal dibawah ini :

4.1. Air dapat ditakar dengan alat ember, container atau lainnya yang telah disetujui

oleh Direksi.

4.2. Untuk beton-beton Mutu K-225 atau lebih rendah, semen dapat ditakar menurut

ukuran sesuai dengan yang dikeluarkan oleh pabriknya (kantong-kantong/zak-

zak dimana berat per zak semen tersebut telah diketahui dan dianggap sama

Petunjuk Pelaksanaan Campuran Beton 1

untuk tiap zak dari jenis semen itu. Campuran beton yang telah disetujui dalam

hal ini dapat dikonversikan dalam jumlah takaran semen dalam zak tersebut.

4.3. Bila disetujui oleh Direksi, untuk beton mutu K-225 atau lebih rendah, agregat

dapat juga ditakar dalam volume dengan menggunakan alat-alat yang ukurannya

telah tertentu.

5. PENGADUKAN

Beton terutama untuk Mutu K-125 keatas harus memakai peralatan-peralatan sebagai

berikut :

5.1. Cara pengadukan beton

Ada dua cara pengadukan beton.

5.1.1. Pengadukan mekanis.

Beton terutama untuk mutu K-125 keatas harus dicampur dengan alat

pengaduk mekanis (beton mollen).

Beton mutu K-175 kebawah umumnya yang bermutu sedang atau

rendah dapat diaduk ditempat pekerjaan atau dipusatkan ditempat lain,

dimana apabila memerlukan pengangkutan yang cukup jauh, harus

dengan perlengkapan yang cukup memenuhi syarat (truck yang

dilengkapi dengan pengaduk mekanis, talang-talang yang mempunyai

panjang dan kemiringan tidak melebihi batas yang ditentukan oleh

Direksi).

Untuk beton mutu lebih besar dari K-225, peralatan hendaknya dari type

yang dapat mengerjakan beton dengan nilai air semen yang rendah.

Kecuali akan ditentukan oleh Direksi, terutama untuk ketelitian dalam

pengontrolannya, maka beton-beton dengan mutu lebih besar dari K-

225 harus diaduk ditempat pekerjaan.

Semua peralatan untuk keperluan pengadukan beton hendaknya

mempunyai label yang terpasang pada masing-masing alat-alat tersebut

menyebutkan kapasitas alat itu dengan catatan-catatan lain yang dibuat

oleh pabriknya yaitu pembatasan-pembatasan yang seharusnya

dipenuhi agar alat-alat tersebut memberikan hasil optimum.

Alat-alat tersebut harus tetap dijaga dan dipelihara dengan baik.

Macam Pemeriksaan Persyaratan yang Cara Pemeriksaan

diizinkan

- PH 4.5 – 8.5 PB – 0301 – 76

- Bahan Padat 2000 ppm PB – 0302 – 76

- Bahan tersuspensi 2000 ppm PB – 0303 – 76

- Bahan Organik 2000 ppm PB – 0304 – 76

- Minyak 2 % berat semen PB – 0305 – 76

- ION Sulfat (SO4) 10.000 ppm PB – 0306 – 76

- ION Chlor (Cl) 10.000 ppm PB – 0307 – 76

6. SEMEN

Petunjuk Pelaksanaan Campuran Beton 2

3.1. Semen berfungsi sebagai bahan pengikat. Pemakaian semen 7 – 15 % volume

beton.

3.2. Bahan dasar semen terdiri dari :

5.1.2. Oksida

Oksida Rumus Kimia Disingkatkan

CaO Lime C

SIO2 Silica S

AL2O3 Alumina A

Fe2O3 Iron F

H2O Water H

SO3 Sulfuric Anhydride S

MgO Magnesia M

Na2O Soda N

K2O Potassa K

5.1.3. Senyawa

Nama Rumus Kimia Disingkatkan

- Tricalsium Silicate 3 CAO - SIO2 C3S

- Dicalcium Silicate 2 CAO - SIO2 C2S

- Tricalcium Aluminate 3 CAO - AL2O3 C3A

- Tetracalcium Allumino Ferrite 4 CAO - AL2O3 - Fe2O3 C4AF

Petunjuk Pelaksanaan Campuran Beton 3

Sifat-sifat kekuatan semen ditentukan oleh senyawa C 3S dan C2S. Kedua bahan

ini 70 % dari seluruh bahan semen.

3.3. Semen terdiri dari 5 jenis. Pemakaian dan komposisi senyawa masing-masing

jenis sebagai berikut :

Senyawa

Jenis Semen Pemakaian C3S C2S C3A C4AF

I Pembuatan beton biasa 49 25 12 8

(Semen Portland dimana sifat khas dari jenis-

biasa) jenis semen lain tidak

diperlukan.

Tidak tahan kena serangan

sulfat.

II Pembuatan beton yang 46 29 6 12

(Semen Portland memerlukan panas hidrasi

modified) lebih rendah dari semen

jenis I.

Tahan kena serangan sulfat

encer.

III Pembuatan beton yang 56 15 12 8

(Semen kekuatan memerlukan kekuatan awal

awal tinggi) tinggi / pengerasan yang

lebih cepat.

IV Pembuatan beton yang 30 46 5 13

(Semen panas memerlukan panas hidrasi

rendah) rendah. Kekuatan beton

dicapai dalam waktu lebih

lama dari jenis I.

V Pembuatan beton yang 43 36 4 12

(Semen tahan memerlukan ketahanan

sulfat) terhadap serangan sulfat

dalam konsentrasi tinggi.

3.4. Untuk mempertahankan mutu semen tetap baik, penyimpanan semen harus

dilakukan sebagai berikut :

- Semen disimpan di ruangan yang kering dan tertutup rapat.

- Semen ditumpuk dengan jarak setinggi minimum 0.5 meter dari lantai

ruangan.

- Tumpukan zak semen tersusun sedemikian rupa sehingga tidak terjadi

perputaran udara diantaranya serta mudah untuk mengadakan pemeriksaan.

- Tinggi tumpukan semen maximum setinggi 10 zak semen.

- Tumpukan zak semen tidak menempel pada dinding ruangan.

Petunjuk Pelaksanaan Campuran Beton 4

- Semen dari berbagai jenis/merk harus disimpan sedemikian rupa sehingga

tidak mungkin semen dari jenis/merk yang satu saling tertukar dengan

jenis/merk yang lain.

- Pada pemakaian semen yang dibungkus, penimbunan semen yang baru

didatangkan tidak boleh dilakukan diatas timbunan semen yang sudah ada

dan pada umumnya pemakaian semen harus dilakukan menurut urutan

pengirimannya.

- Apabila semen telah disimpan lama dan/atau mutunya diragukan, maka

sebelum boleh dipakai harus dibuktikan terlebih dahulu bahwa semen

tersebut masih memenuhi syarat.

3.5. Semen tidak boleh mengandung gumpalan-gumpalan yang tidak pecah apabila

ditekan tidak terlalu keras dengan jari tangan.

3.6. Apabila diperlukan persyaratan-persyaratan khusus mengenai sifat betonnya,

maka dapat dipakai jenis semen lain dari pada semen jenis I. Dalam hal ini

pelaksana diharuskan untuk meminta pertimbangan-pertimbangan dari lembaga

pemeriksaan bahan-bahan yang diakui.

3.7. Untuk beton mutu K-175 dan mutu lebih tinggi, jumlah semen yang dipakai

dalam setiap campuran harus ditentukan dengan ukuran berat. Untuk beton

mutu B1 dan K-125, jumlah semen yang dipakai dalam setiap campuran dapat

dipakai dengan ukuran isi. Pengukuran semen tidak boleh mempunyai

kesalahan lebih dari 2.5 %.

3.8. Macam pemeriksaan dan persyaratan yang diizinkan untuk semen sebagai

berikut :

Persyaratan yang diizinkan Cara

Macam Pemeriksaan Type Type Type Type Type Pemerik-

I II III IV V saan

1. Kehalusan

1.1. Spesific Surface cm2 / gr

- Tubidimeter test

Nilai rata-rata min…… 1600 1600 1600 1600 ASTM C 117-67

Nilai min, setiap 1 contoh 1500 1500 1500 1500 ASTM C 204-68

- Air permeability test

Nilai rata-rata min…… 2800 2800 2800 2800

Nilai min setiap 1 contoh 2600 2600 2600 2600

1.2. Tertahan saringan, % PB-0102-76

No. 100 …….. 0 - - - - ASTM C-184-66

No. 200 …….. 22 - - - -

2. Soundness

Autoc Expansion, max, % 0.80 0.80 0.80 0.80 0.80 ASTM C-151-68

3. Waktu pengikat, menit

- Vicat test

Pengikatan permukaan, min …… 45 45 45 45 45 PB-0104-76

- Gillmore test

Pengikatan permulaan 60 60 60 60 60 ASTM C-2666-65

Pengikatan akhir, max 600 600 600 600 600

4. Kekuatan tekan mortar, kg / cm2

PB-0105-76

Umur 1 hari ………… - - 120 - -

Umur 3 hari ………… 84 70 211 - -

Umur 7 hari ………… 184 127 - 56 105

Umur 28 hari ………… 246 246 - 141 211

Petunjuk Pelaksanaan Campuran Beton 5

7. AGREGAT

4.1. Agregat berfungsi sebagai bahan pengisi/filler, pemakaian agregat 70 – 75 %

volume beton.

4.2. Pemakaian agregat untuk pembuatan beton harus diperhatikan bahwa agregat

dapat memenuhi 3 syarat yang umum :

- Memberikan campuran beton yang ekonomis.

- Memberikan kekuatan pada beton.

- Memberikan keawetan pada beton.

4.3. Agregat untuk pembuatan beton, ditinjau dari ukurannya dibedakan antara

agregat halus dan agregat kasar.

4.4. Agregat halus adalah agregat dengan besar butir lebih kecil dari 5 mm (No. 4).

4.5. Agregat kasar adalah agregat dengan besar butir lebih besar dari 5 mm.

4.6. Besar butir agregat maximum tidak boleh lebih dari 1/5 jarak terkecil antara

bidang-bidang samping dari cetakan, 1/3 tebal pelat atau 3/4 jarak bersih

minimum diantara batang-batang atau berkas-berkas besi beton. Penyimpangan

dari pembatasan ini diizinkan apabila menurut Pengawas Ahli, cara-cara

pengecoran beton adalah sedemikian rupa hingga menjamin tidaknya terjadinya

sarang-sarang kerikil.

4.7. Pasir laut tidak boleh dipakai sebagai agregat halus untuk semua mutu beton,

kecuali dengan petunjuk-petunjuk dari Lembaga-lembaga Pemeriksaan Bahan-

bahan yang diakui.

4.8. Agregat harus ditimbun ditempat pekerjaan sedemikian rupa sehingga

pengotoran oleh bahan-bahan lain dan percampuran satu sama lain dapat

dicegah, untuk mencegah terbawahnya tanah bawah pada waktu pengambilan

bahan. Ditempat-tempat dimana tanahnya gembur dan/atau becek pada waktu

hujan, penggunaan bak bahan yang berlantai menjadi keharusan.

4.9. Pada pekerjaan-pekerjaan beton dengan mutu diatas K-225, agregat harus

selalu dibawah pengawasan seorang petugas laboratorium lapangan sejak dari

pendatangan dan penimbunannya sampai dengan pemakaiannya.

4.10. Jumalah agregat yang dipakai untuk membuat adukan beton dapat ditentukan

dengan ukuran isi atau ukuran berat.

4.11. Macam pemeriksaan dan persyaratan yang diizinkan untuk agregat sebagai

berikut :

Petunjuk Pelaksanaan Campuran Beton 6

4.11.1. Pemeriksaan susunan butiran. Persyaratan yang diizinkan adalah

sebagai berikut :

Lewat saringan, %

Ukuran Agregat Agregat Kasar Agregat Cara

Saringan Halus No.4 – ¾” No.4 – 1” No.4–1½” No.4– 2” Campu- Pemerik-

Standard ran saan

2” - - - 100 95 – 100 -

1½” - - 100 95 – 100 - 98 – 100 PB-0201-76

1” - 100 95 – 100 - 35 – 70 -

‘3/4” - 90 – 100 - 35 – 70 - 58 – 60

‘1/2” - - 25 – 60 - 10 – 30 -

3/8” 100 20 – 55 - 10 - 30 - 47 – 57

No. 4 95 – 100 0 – 10 0 – 10 0–5 0–5 35 – 45

No. 8 80 – 100 0–5 0–5 - - 26 – 36

No. 16 50 – 85 - - - - 18 – 27

No. 30 25 – 60 - - - - 11 – 19

No. 50 10 – 30 - - - - 2–8

No. 100 2 – 10 - - - - 1–2

No. 200 - - - - - -

4.11.2. Pemeriksaan-pemeriksaan lain

Persyaratan yang diizinkan

Macam Pemeriksaan Cara Pemeriksaan

Agregat Agregat

halus Kasar

1. Kadar lumpur, max 3% 5% C 142 – 71

2. Lewat saringan

No.200, max 5% 1% PB-0208-76

3. Kotoran Organik No.3 - PB-0207-76

4. Partikel lunak, max - 5% ASTM C 235-68

5. Partikel ringan, max 1% 1% ASTM C 123-69

6. Berat jenis, min 2.3 2.3 PB-0203-76

7. Peresapan, max 5% 5% PB-0202-76

8. Berat isi, min 1.2 kg/lt 1.2 kg/lt PB-0204-76

9. Keausan ( Los

Angeles ), max - 50 % PB-0206-76

10. Soundness

Na2SO4, max 10 % 12 % ASTM C 88-71a

Mg SO4, max 15 % 18 % ASTM C 88-71a

11. Impact value, max - 30 % B.S. 812

12. Crushing value - 30 % B.S. 812

4.12. Pemeriksaan susunan butiran, kadar lumpur, lewat saringan No.200, kotoran

organik, partikel lunak, dan partikel ringan biasanya sering diulangi karena dapat

berubah. Sedangkan berat jenis, peresapan, berat isi, keausan, Soundness,

Impact value, Crushing value biasanya tidak berubah, pemeriksaan hanya

diulangi sekali saja.

8. BESI BETON

5.1. Besi beton berfungsi untuk menaikkan tegangan tarik beton.

Petunjuk Pelaksanaan Campuran Beton 7

5.2. Setiap besi beton yang dihasilkan oleh pabrik-pabrik baja yang terkenal dapat

dipakai, pada umumnya setiap pabrik baja mempunyai standard mutu dan jenis

baja sesuai dengan yang berlaku di negara yang bersangkutan. Namun

demikian pada umumnya besi beton yang terdapat dipasaran Indonesia dapat

dibagi dalam mutu-mutu sebagai berikut :

Tegangan leleh karakteristik (au) atau

Mutu Sebutan tegangan karakteristik yang memberikan

regangan tetap 0.2 % (0.2)

( kg / cm2 )

U – 22 Baja Lunak 2.200

U – 24 Baja Lunak 2.400

U – 32 Baja Sedang 3.200

U – 39 Baja Keras 3.900

U – 48 Baja Keras 4.800

5.3. Besi beton dengan mutu yang meragukan harus diperiksa di Lembaga

pemeriksaan bahan-bahan yang diakui. Lembaga tersebut selanjutnya akan

memberikan pertimbangan-pertimbangan dan petunjuk-petunjuk dalam

penggunaan jenis bahan tersebut.

5.4. Besi beton menurut bentuknya dibagi dalam batang polos dan batang yang

diprofilkan. Yang dimaksud dengan batang polos adalah batang prismatis

berpenampang bulat, persegi, lonjong dan lain-lain, dengan permukaan licin.

Sedangkan yang diprofilkan adalah batang prismatis atau dipuntir yang

permukaannya diberi rusuk-rusuk yang terpasang tegak lurus atau miring

terhadap sumbu batang, dengan jarak antara rusuk-rusuk tidak lebih 0.7 kali

diameter pengenalnya. Apabila tidak ada data yang meyakinkan (misalnya

keterangan dari pabriknya atau hasil-hasil pemeriksaan Laboratorium), maka

batang yang diprofilkan dengan jarak rusuk yang tidak memenuhi syarat diatas

atau batang lain yang dipuntir dengan penampang persegi, lonjong atau

berbentuk salib yang permukaan bertakik, harus dianggap sebagai batang polos.

5.5. Didalam perhitungan-perhitungan luas penampang batang polos yang tidak

berpenampang bulat dan batang yang diprofilkan, harus diambil sebesar ¼ d2,

dimana d adalah diameter pengenal. Yang dimaksud dengan diameter pengenal

adalah diameter batang yang berpenampang bulat yang mempunyai panjang

dan isi yang sama dengan batang yang ditinjau. Apabila g adalah berat batang

per m’ dalam kg, maka diameter pengenal dalam mm dapat dihitung dari rumus

d =12,8 g

5.6. Kawat pengikat harus terbuat dari baja lunak dengan diameter minimum 1 mm

yang telah dipijarkan terlebih dahulu dan tidak bersepuh seng.

5.7. Berkas besi beton hanya boleh terdiri dari 2, 3 atau 4 batang yang sejajar.

Batang-batang tersebut harus saling bersentuhan, terdiri dari batang-batang

yang diprofilkan dengan diameter tidak kurang dari 19 mm. Diameter batang-

batang besi beton didalam berkas tidak boleh berselisih yang satu terhadap yang

lainnya lebih dari 3 mm pada setiap penampang dan harus diikat erat dengan

kawat pengikat dengan diameter minimum 2.5 mm dan dengan jarak pengikatan

Petunjuk Pelaksanaan Campuran Beton 8

tidak lebih dari 24 kali diameter pengenal batang terkecil. Didalam perhitungan-

perhitungan, suatu berkas tulangan harus dianggap sebagai satu batang tunggal

dengan suatu diameter ekivalen, de = 4 A / , dimana A adalah jumlah luas

penampang-penampang batang menurut ayat (5.4) didalam berkas.

5.8. Besi beton harus disimpan dengan tidak menyentuh tanah. Besi beton dari

berbagai-bagai jenis baja harus diberi tanda-tanda yang jelas dan ditimbun

terpisah menurut jenisnya sehingga tidak tertukar.

5.9. Penimbunan besi beton di udara terbuka untuk jangka waktu yang panjang harus

dicegah.

5.10. Besi beton yang telah terserang korosi ringan harus dibersihkan sebelum

dipakai.

5.11. Besi beton yang telah terserang korosi berat diharuskan untuk mengirimkan

contoh besi beton itu ke Lembaga-lembaga pemeriksaan yang diakui untuk

diselidiki sampai seberapa jauh besi beton itu terserang korosi yang dapat

menurunkan mutu.

9. BAHAN TAMBAHAN

6.1. Bahan tambahan untuk memperbaiki mutu beton, sifat-sifat pengerjaan, waktu

pengikatan dan pengerasan ataupun maksud-maksud lain.

6.2. Bahan tambahan berbentuk tepung/powder dan cair.

6.3. Apabila bahan tambahan berbentuk tepung dan tidak larut dalam air,

pemakaiannya dengan cara terlebih dahulu dicampur dengan agregat.

6.4. Apabila bahan tambahan berbentuk tepung dan larut dalam air, pemakaiannya

dengan cara terlebih dahulu dilarutkan dalam air campuran beton.

6.5. Apabila bahan tambahan berbentuk cair, pemakaiannya dengan cara terlebih

dahulu dicampur dengan air campuran beton atau ditambahkan belakangan

setelah semua bahan campuran beton lain dimasukkan kedalam mesin

pengaduk.

6.6. Jenis dan jumlah bahan pembantu yang dipakai harus disetujui terlebih dahulu

oleh Pengawas Ahli.

6.7. Manfaat dari bahan-bahan pembantu harus dapat dibuktikan dengan hasil-hasil

percobaan.

6.8. Selama bahan-bahan pembantu ini dipakai, harus diadakan pengawasan yang

cermat terhadap pemakainnya.

Petunjuk Pelaksanaan Campuran Beton 9

BAB III

PERENCANAAN CAMPURAN BETON

1. UMUM

1.1. Perencanaan campuran beton yang dipakai pada pelaksanaan pembuatan

konstruksi beton bertulang harus dapat menghasilkan beton sebagai berikut :

- Kekuatan memenuhi syarat yang dikehendaki.

- Mudah dikerjakan pada saat beton masih muda.

- Ekonomis.

- Awet/kedap air.

Yang sesuai dengan kondisi pengecoran, lokasi bangunan, pembebanan dan

syarat-syarat lain dari bangunan/konstruksi.

1.2. Untuk dapat menghasilkan beton seperti tersebut diatas, perencanaan campuran

beton harus memenuhi syarat-syarat/spesifikasi beton sebagai berikut :

- Kekuatan minimum.

- Pemakaian semen minimum atau (semen : agregat ) minimum.

- Faktor air semen (f.a.s) maximum.

- Konsistensi/Slump maximum.

1.3. Untuk mengetahui perencanaan campuran yang akan dipakai telah memenuhi

syarat spesifikasi tersebut diatas, harus dilakukan percobaan-percobaan

campuran beton, pada setiap percobaan diperiksa, dicatat, dihitung, faktor air

semen, Slump, pemakaian semen, perbandingan semen dengan agregat, dan

kekuatan beton.

2. DATA-DATA YANG DIPERLUKAN

2.1. Ketentuan kekuatan tekan

2.1.1. Kekuatan tekan/lentur minimum beton pada umur 28 hari, yang harus

dicapai dalam pelaksanaan. Kekuatan beton minimum pada lazimnya

disebut Kekuatan beton karakteristik (bk) yang berarti kekuatan tekan,

dimana dari sejumlah besar hasil-hasil pemeriksaan benda uji,

kemungkinan adanya kekuatan tekan yang kurang dari itu, menurut PBI

terbatas sampai persentase 5 %.

2.1.2. Campuran beton harus direncanakan sedemikian rupa agar mencapai

kekuatan beton rata-rata (bm) yang lebih tinggi dengan menambah

melalui kontrol faktor atau melalui deviasi standard rencana

berdasarkan kondisi pelaksanaan. Pada tabel III dapat dilihat nilai

kontrol faktor berdasarkan kondisi pelaksanaan.

2.1.3. Kekuatan tekan karakteristik beton ditentukan dengan benda uji kubus

bersisi 15 cm, apabila tidak, maka perbandingan kekuatan tekan yang

didapat benda uji kubus bersisi 15 cm harus diambil menurut tabel

berikut :

Petunjuk Pelaksanaan Campuran Beton 10

Benda Uji ( cm ) Perbandingan kekuatan tekan

Kubus 10 x 10 x 10 1.07

Kubus 15 x 15 x 15 1.00

Kubus 20 x 20 x 20 0.95

Silinder 15 x 30 0.83

2.2. Ketentuan pengujian bahan

2.2.1. Pengujian bahan yang dibutuhkan dalam perencanaan campuran :

a). Semen : - Berat Jenis (P.A. 0101 – 76)

b). Agregat : - Analisa saringan, agregat halus dan kasar

(P.B.0201 – 76)

- Berat Jenis dan penyerapan agregat kasar

(P.B.0202 – 76)

- Berat Jenis dan penyerapan agregat halus

(P.B.0203 – 76)

- Berat isi agregat (P.B.0204 – 76)

- Kadar air agregat (P.B.0210 – 76)

2.3. Ketentuan susunan gradasi agregat

2.3.1. Agregat beton terdiri dari :

- Agregat halus, berupa pasir.

- Agregat kasar, berupa kerikil atau batu pecah.

Batas spesifikasi susunan gradasi untuk kedua macam agregat tersebut

tidaklah mutlak, akan tetapi sebagai gambaran maupun pegangan

untukmemudahkan pengendalian mutu bahan, maka pada tabel I dan

tabel II terdapat beberapa susunan gradasi normal untuk agregat halus

dan kasar.

2.3.2. Spesifikasi susunan gradasi gabungan agregat beton, dapat dilihat pada

grafik Iia, Iib dan Iic masing-masing untuk ukuran maximum agregat 10

mm, 20 mm, 40 mm. Susunan gradasi gabungan agregat beton

sebaiknya sesuai atau mendekati susunan gradasi spesifikasi. Supaya

ini tercapai, memerlukan penggabungan antara agregat halus dan

kasar. Dalam hal ini cara penggabungan agregat halus dan kasar

menggunakan cara grafik.

2.4. Ketentuan Faktor Air Semen

2.4.1. Untuk menentukan f.a.s berdasarkan situasi dan kondisi lingkungannya,

maka dapat digunakan tabel IV.

2.4.2. Untuk menentukan f.a.s berdasarkan kekuatan dapat dilaksanakan

dengan menggunakan grafik I.

Petunjuk Pelaksanaan Campuran Beton 11

2.4.3. Bilamana harus ditinjau yaitu situasi serta kondisi lingkungan dan

kekuatan, maka dari kedua hasil yang diperoleh harus diambil nilai f.a.s

terkecil.

2.5. Ketentuan derajat pengerjaan (tingkat konsistensi/workability)

2.5.1. Derajat pengerjaan beton harus disesuaikan dengan kondisi pemadatan

beton maupun keadaan penulangan konstruksi, yang dicerminkan

melalui pengujian slump.

2.5.2. Pada tabel V dapat dilihat beberapa tingkat konsistensi untuk kondisi

pemadatan maupun keadaan penulangan konstruksi tertentu.

2.6. Ketentuan ukuran butiran maximum agregat

2.6.1. Ukuran butiran maximum agregat beton harus disesuaikan dengan jarak

penulangan konstruksi agar penyebaran beton pada kolom-kolom dapat

dilaksanakan dengan dengan baik. Kriteria dari ukuran butiran

maximum agregat adalah sebagai berikut :

- Tidak boleh lebih dari 1/5 jarak terkecil antara bidang-bidang

samping cetakan.

- Tidak boleh lebih dari 1/3 tebal pelat.

- Tidak boleh lebih dari ‘3/4 jarak bersih minimum diantara batang-

batang tulangan.

3. LANGKAH – LANGKAH PERENCANAAN CAMPURAN

3.1. Kekuatan tekan karakteristik

Ini harus selalu ditetapkan, biasanya untuk umur 28 hari dan untuk jumlah beton

yang cacat sebanyak 5 % (artinya 5 % dari beton yang akan dibuat masih

diperbolehkan mempunyai kekuatan kurang dari kekuatan karakteristik).

3.2. Konversi kekuatan tekan karakteristik

Jika kekuatan karakteristik ditentukan tidak terhadap benda uji kubus bersisi 10

cm, maka perlu disesuaikan dulu terhadap benda uji kubus 10 cm, melalui tabel

pada ad. 2.1.3.

3.3. Kontrol faktor (lihat tabel III).

3.4. Kekuatan tekan rata-rata

Kekuatan yang hendak dicapai adalah kekuatan tekan karakteristik dengan

benda uji kubus 10 cm dibagi kontrol faktor.

3.5. Jenis semen

Jika tidak dicantumkan, dipakai semen type I (Ordinary Portland Semen).

3.6. Faktor air semen (f.a.s)

Berdasarkan kekuatan rata-rata, dapat diketahui nilai faktor air semen melalui

grafik I.

3.7. Ukuran maximum agregat

Sudah ditetapkan atau berdasarkan ad. 2.6.1

3.8. Susunan gradasi agregat gabungan

Petunjuk Pelaksanaan Campuran Beton 12

Prosedur penggabungan agregat kasar dan agregat halus secara grafik :

- Suatu diagram bujur sangkar yang mempunyai skala persentase pada 3

sisinya yaitu % kumulative yang menggambarkan persentase lolos.

- Pada sisi kanan, diletakkan agregat kasar, untuk ukuran saringan dan

persentase lolos tertentu, ditandai.

- Tiap-tiap titik pada sisi kiri dihubungjan melalui garis lurus dengan titik-titik

pada pada sisi kanan yang sesuai/sama ukuran saringannya, yang disebut :

garis ukuran saringan.

- Pada masing-masing garis ukuran saringan tersebut digambarkan persentase

spesifikasi agregat gabungan dengan garis tebal (lihat grafik II).

- Tarik suatu garis vertikal melalui semua garis tebal tadi.

- Titik-titik potong antara garis vertikal dan garis ukuran saringan masing-

masing, manggambarkan persentase lolos agregat gabungan. Terhadap garis

vertikal, pada skala diagram sisi dapat dibaca perbandingan persentase

agregat halus dari total agregat.

Prosedur diatas digunakan untuk 1 macam agregat halus dan 1 macam agregat

kasar.

Jika diinginkan 2 macam agregat halus dan 1 macam agregat kasar, maka

pertama kali, dilakukan penggabungan 2 macam agregat halus dengan

spesifikasi agregat halus, kemudian antara agregat halus gabungan tersebut

dengan agregat kasar dengan spesifikasi agregat gabungan.

Demikian pula untuk 1 macam agregat halus dan 2 macam agregat kasar,

pertama kali penggabungan 2 macam agregat kasar dengan spesifikasi agregat

kasar, kemudian hasil gabungan 2 agregat kasar tersebut digabung dengan

agregat halus dengan spesifikasi agregat gabungan.

Setelah didapat gradasi agregat gabungan, kita gambarkan pada grafik II sesuai

dengan ukuran maximum agregat.

3.9. Jenis agregat kasar

Dapat digolongkan dalam : kerikil bentuk bulat, kerikil bentuk tidak tentu, dan

batu pecah (crushed agregat).

3.10. Derajat pengerjaan

Slump dapat ditetapkan sebelum atau berdasarkan tabel V, kemudian dapat

diketahui derajat pengerjaan berdasarkan tabel tersebut.

3.11. Perbandingan agregat/semen

Dengan data-data dari ad. 3.6, 3.7, 3.8, 3.9 dan 3.10, melalui tabel VI didapat

perbandingan agregat/semen.

3.12. Perbandingan campuran

Dengan data-data dari ad. 3.6, 3.8 dan 3.11 dapat diketahui perbandingan

antara semen, agregat halus, agregat kasar dan air, dalam satuan berat.

3.13. Kadar semen

Dari perbandingan campuran pada ad. 3.12 dapat diketahui berat masing-

masing unsur untuk ukuran 1 zak semen. Untuk mendapatkan volume absolut

berdasarkan 1 zak semen, masing-masing berat tersebut dibagi dengan berat

jenis masing-masing unsur, kemudian masing-masing hasilnya dijumlahkan

Petunjuk Pelaksanaan Campuran Beton 13

dalam m3. Ini yang dinamakan Yield untuk 1 zak semen. Kadar semen untuk 1

m3 beton didapat dari : 1 (satu) dibagi Yield.

3.14. Koreksi terhadap kadar air agregat

Karena perencanaan campuran dihitung berdasarkan agregat dalam keadaan

kering permukaan, maka perlu penyesuaian terhadap kadar air agregat.

Bahan Kg / ukuran 1 zak Penyerapan air Kadar air

semen (%) (%)

Semen A

Air B

Pasir C Ca Cm

Kerikil/Batu pecah D Da Dm

Koreksinya : Semen = A (tetap)

Air = B – (Cm – Ca) x C/100 – (Dm – Da) x D/100

Pasir = C + (Cm – Ca) x C/100

Kerikil/Bt. Pecah = D + (Dm – Da) x D/100

3.15. Konversi dari ukuran berat ke ukuran volume

Biasanya dihitung berdasarkan ukuran 1 zak semen. Setelah koreksi pada ad.

3.14. Untuk mendapatkan 1 m3 beton, hanya mengalikan ( x ) dengan kadar

semen pada ad. 3.13

- Air : 1 kg = 1 liter

- Semen : berat / berat isi

- Pasir : berat kering / berat isi

- Kerikil/Bt. Pecah : berat kering / berat isi

3.16. Pengaruh faktor pengembangan dari pasir (Bulking factor)

Jika menggunakan ukuran volume, harus memperhitungkan faktor

pengembangan dari pasir. Pasir diklasifikasikan dulu menurut tabel I kemudian

lihat grafik III untuk kadar air tertentu.

Petunjuk Pelaksanaan Campuran Beton 14

4. CONTOH PERHITUNGAN PERENCANAAN CAMPURAN BETON

4.1. Soal

Buatlah susunan campuran beton dengan ketentuan sebagai berikut :

- Kekuatan tekan karakteristik : K-225 untuk umur 28 hari dengan benda uji

kubus bersisi 15 cm.

- Kontrol faktor diambil = 70 %

- Semen dipakai type I (semen protland biasa)

- Tinggi Slump yang disyaratkan = 7.5 – 10 cm

- Ukuran besar butir agregat maximum = 40 cm

- Agreagat yang tersedia adalah pasir dan batu pecah dengan ketentuan

sebagai berikut :

Pasir : berat jenis (s.s.d) = 2.50 kg/dm3

Penyerapan = 4.7 %

Kadar air = 6%

Berat Isi lepas = 1.30 kg/dm3

Batu pecah : berat jenis (s.s.d) = 2.54 kg/dm3

Penyerapan = 2.50 %

Kadar air = 1.3 %

Berat Isi lepas = 1.37 kg/dm3

Ukuran Saringan Agregat Halus Agregat Kasar

( % lolos ) ( % lolos )

1½” 100

‘3/4” 3

3/8” 100 15

No. 4 94 5

No. 8 81 1

No. 16 53 0

No. 30 28

No. 50 9

No. 100 1

No. 200 0

-

Berat Jenis Semen = 3.15 kg/dm3 = 3150 kg/m3

-

Berat Isi Semen = 1.25 kg/dm3 = 1250 kg/m3

4.2. Jawaban

Jawaban diisikan kedalam daftar isian Perencanaan Campuran Beton sebagai

berikut :

Petunjuk Pelaksanaan Campuran Beton 15

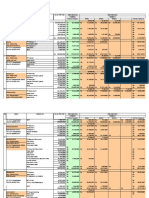

DAFTAR ISIAN PERENCANAAN CAMPURAN BETON

Uraian Tabel / grafik / Nilai

Perhitungan

1. Kekuatan tekan Ditetapkan 225 kg/cm2 pada 28 hari,

karakteristik bagian cacat = 5 %

2. Konversi kekuatan Tabel ad. 2.1.2 225 x 1.07 = 241 kg/cm2

tekan 70 %

3. Kontrol faktor Diketahui/Tabel III 241 : 0.70 = 244 kg/cm2

4. Kekuatan tekan No.2 : No.3 Semen type I

rata-rata yang 0.50 ; ambil nilai yang

hendak dicapai terendah

5. Jenis semen Ditetapkan 40 mm

6. Faktor air semen Grafik I atau, dan

Tabel IV Type gradasi 2

7. Ukuran maximum Ditetapkan / ad. Agregat halus = 35 %

agregat 2.6.1 Agregat kasar = 65 %

8. Susunan gradasi Grafik II Batu pecah

agregat gabungan Slump=7.5 – 10 cm,Sedang

Agregat : Semen = 4.8 : 1

9. Jenis agregat kasar Ditetapkan

10. Derajat pengerjaan Ditetapkan / Tabel V Semen : Ag.halus : Ag.kasar

11. Perbandingan Tabel VI 1 : 1.68 : 3.12

agregat / semen Semen = 1 zak = 40 kg

12. Perbandingan berat Dari 6, 8, 11 Ag.hls= 1.68 x 40 = 67.2 kg

campuran Ag.ksr= 3.12 x 40 = 124.8 kg

Air = 0.59 x 40 = 20 kg

1/Yield = 9.2 zak / m3

Semen = 40 kg (tetap)

Air = 20.6 kg

13. Kadar semen Perhitungan Ag.hls= 68.1 kg

14. Koreksi terhadap Perhitungan Ag.ksr= 123.3 kg

kadar air agregat Air = 20.6 liter

Semen = 32 dm3

Ag.hls = 49.4 dm3

15. Konversi dari Perhitungan Ag.ksr = 88.9 dm3

ukuran berat ke Agregat halus termasuk pasir

ukuran volume kasar. Bulking factornya 17%.

Pasir harus ditambah 17%

16. Pengaruh faktor Tabel I dan grafik III dari volumenya.

pengembangan dari Perbandingan volume dari

agregat halus Semen : Ag.halus : Ag.kasar

(Bulking Factor) 1 : 1.80 : 2.78

Petunjuk Pelaksanaan Campuran Beton 16

4.3. Penjelasan Pengisian Daftar Isian Perencanaan Campuran Beton

1. Kuat tekan karakteristik sudah ditetapkan 225 kg/cm 2 untuk umur rencana

28 hari, dengan benda uji kubus bersisi 15 cm.

2. Konversi kekuatan tekan diambil dari tabel pada ad. 2.1.3 yaitu : dari kubus

15 cm ke kubus 10 cm = 1.07/1.0 = 1.07.

3. Kontrol faktor : diketahui.

4. Cukup jelas.

5. Jenis semen, ditetapkan : type I.

6. Faktor air semen :

Setelah diketahui kekuatan tekan rata-rata yang hendak dicapai, kemudian

lihat grafik I. Dari titik kekuatan tekan 344 kg/cm 2 ditarik garis ke semen type

I (Ordinary portland cement) dan untuk umur 28 hari, didapat F.a.s = 0.50

(ukuran berat).

7. Ukuran maximum agregat : ditetapkan = 40 mm.

8. Susunan gradasi agregat gabugan (grafik hal 13).

Setelah agregat kasar dan agregat halus digabung menurut prosedur, akan

didapat perbandingan agregat halus : agregat kasar = 35 % : 65 %, dan

kemudian gradasi agregat gabungan digambarkan pada grafik IIc, sehingga

akan mendekati type gradasi 2.

9. Jenis agregat, ditetapkan : batu pecah.

10. Derajat pengerjaan :

Untuk Slump = 7.5 – 10 cm (diketahui), dapat diketahui dari tabel V derajat

pengerjaannya : Sedang.

11. Perbandingan Agregat/Semen :

Dari data-data F.a.s = 0.50; ukuran maximum agregat = 40 mm; type gradasi

2; jenis batu pecah; dan derajat pengerjaan sedang, melalui tabel VI.i, akan

didapatkan perbandingan agregat : semen = 4.8 (ukuran berat).

12. Perbandingan berat campuran :

Semen : Agregat halus : Agregat kasar =

1 : (35% x 4.8) : (65% x 4.8) = 1 : 1.68 : 3.12

Untuk ukuran 1 zak semen = 40 kg

Agregat halus = 1.68 x 40 = 67.2 kg

Agregat kasar = 3.12 x 40 = 124.8 kg

Air = 0.50 x 40 = 20 kg

13. Kadar semen :

Menghitung volume absolut :

40

Semen = = 0.0127 m3

3.15 x 1000

67.2

Agregat halus = = 0.0269 m3

2.50 x 1000

124.6

Agregat kasar = = 0.0491 m3

2.54 x 1000

20

Air = = 0.0200 m3

1 x 1000

Yield = 0.1087 m3

Petunjuk Pelaksanaan Campuran Beton 17

14. Koreksi terhadap Kadar air agregat :

Lihat rumus pada ad. 3.14

Semen = 40 kg (tetap)

Air = B – (Cm – Ca) x C/100 – (Dm – Da) x D/100

= 20 – (6 – 4.7) x 67.2/100 – (1.3 – 2.50) x 124.8/100

= 20 kg – 0.9 kg + 1.5 kg = 20.6 kg

Agregat halus = C + (Cm – Ca) x C/100

= 67.2 + (6 – 4.7) x 67.2/100

= 67.2 + 0.9 = 68.1 kg

Agregat kasar = D + (Dm – Da) x D/100

= 124.8 + (1.3 – 2.5) x 124.8/100

= 124.8 – 1.5 = 123.3 kg

15. Konversi dari ukuran berat ke ukuran volume :

Air = 20.6 kg = 20.6 liter

40

Semen = = 32 dm3

1.25

68.1

Agregat halus = : 1.30 = 49.4 dm3

(1 + 6%)

123.3

Agregat kasar = : 1.37 = 88.9 dm3

(1 + 1.3%)

16. Pengaruh faktor pengembangan dari agregat halus (Bulking factor) :

Pertama kali lihat gradasi agregat halus, kemudian dimasukkan dalam tabel

I, akan didapat : termasuk pasir kasar.

Melalui grafik III, untuk pasir kasar dgn kadar airnya 6 %, didapat : Bulking

factor = 17 %, sehingga perlu penambahan pasir sebanyak 17 % terhadap

volumenya.

Jadi perbandingan volume dari :

Semen : Agregat halus : Agregat kasar =

1 : (49.4 + 17 % x 49.4) : 88.9

1 : 1.80 : 2.78

Petunjuk Pelaksanaan Campuran Beton 18

Anda mungkin juga menyukai

- Pencegahan Penggunaan Prasarana Diluar Fungsi - 1Dokumen10 halamanPencegahan Penggunaan Prasarana Diluar Fungsi - 1Rahma MalabarBelum ada peringkat

- Paparan Draft Final DED Drainase Paser 19072017Dokumen47 halamanPaparan Draft Final DED Drainase Paser 19072017Rahma MalabarBelum ada peringkat

- Paparan Konsinyasi DED Drainase Paser 2017Dokumen19 halamanPaparan Konsinyasi DED Drainase Paser 2017Rahma MalabarBelum ada peringkat

- Poin - Poin Orientasi & Kebijakan Umum O&p Prasarana - 18ags10Dokumen1 halamanPoin - Poin Orientasi & Kebijakan Umum O&p Prasarana - 18ags10Rahma MalabarBelum ada peringkat

- Paparan Antara DED Drainase PaserDokumen32 halamanPaparan Antara DED Drainase PaserRahma MalabarBelum ada peringkat

- Paparan Antara DED Drainase Paser (2)Dokumen38 halamanPaparan Antara DED Drainase Paser (2)Rahma MalabarBelum ada peringkat

- Presentation Infrastruktur2Dokumen20 halamanPresentation Infrastruktur2Rahma MalabarBelum ada peringkat

- Pedoman Pengawasan BDLDokumen5 halamanPedoman Pengawasan BDLRahma MalabarBelum ada peringkat

- Presentasi DTPLDokumen8 halamanPresentasi DTPLRahma MalabarBelum ada peringkat

- PENYERAPAN BDL Pangandaran Status 5 Juni 2009Dokumen10 halamanPENYERAPAN BDL Pangandaran Status 5 Juni 2009Rahma MalabarBelum ada peringkat

- 08 Final Report Bener Meriah PDFDokumen144 halaman08 Final Report Bener Meriah PDFRahma MalabarBelum ada peringkat

- 02 Final Report Bireuen PDFDokumen179 halaman02 Final Report Bireuen PDFRahma MalabarBelum ada peringkat

- Sop-Fgd KepemimpinanDokumen6 halamanSop-Fgd KepemimpinanRahma MalabarBelum ada peringkat

- Sop Fgd-KebencanaanDokumen6 halamanSop Fgd-KebencanaanRahma MalabarBelum ada peringkat

- Sop Fgd-KelembagaanDokumen12 halamanSop Fgd-KelembagaanRahma MalabarBelum ada peringkat

- Sop Fgd-KelembagaanDokumen8 halamanSop Fgd-KelembagaanRahma MalabarBelum ada peringkat

- Lampiran Penyelenggaraan FGD RelawanDokumen3 halamanLampiran Penyelenggaraan FGD RelawanRahma MalabarBelum ada peringkat