Bab Ii

Bab Ii

Diunggah oleh

Agus WahyudhiJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab Ii

Bab Ii

Diunggah oleh

Agus WahyudhiHak Cipta:

Format Tersedia

library.uns.ac.id digilib.uns.ac.

id

BAB II

DESKRIPSI PROSES

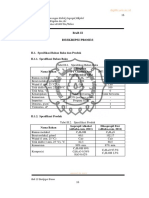

2.1. Spesifikasi Bahan Baku dan Produk

2.1.1. Bahan baku

Benzene (www.pertamina.com)

Rumus molekul : C6H6

Berat molekul : 78,115 g/mol

Titik didih : 80,1 °C pada P=1 atm

Densitas liquid : 885 kg/m3 pada 16 °C

Kemurnian : 99,98%

Impuritis : Toluena

Wujud : cair pada suhu kamar

2.1.2. Produk

i. Biphenyl (Perry, 1992)

Rumus molekul : C12H10

Berat molekul : 154,212 g/mol

Titik didih : 255,2 °C pada P=1 atm

Wujud : cair pada suhu kamar

Kemurnian : 99,85%

Impuritis : Terphenyl

ii. Terphenyl (Perry, 1992)

Rumus molekul : C18H14

Berat molekul : 230,310 g/mol

Titik didih : 364,8 °C (m-terphenyl)

Wujud : cair pada suhu kamar

Kemurnian : 99,00%

Impuritis : Biphenyl

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

10

2.2. Konsep Proses

2.2.1. Dasar Reaksi

Reaksi pembuatan biphenyl dari benzena dengan proses direct

dehydrocondensation of benzene menghasilkan byproduct berupa

terphenyl dengan mengikuti reaksi sebagai berikut:

2 C6H6 → C12H10(g) + H2(g)

C6H6 + C12H10 → C18H14 + H2(g)

Pembuatan biphenyl dengan dehidrogenasi benzena dijalankan

pada reaktor alir pipa dengan kondisi operasi 600 – 800 °C dengan

tekanan 1 atm. Suhu reaktor tersebut dipilih karena reaksi ini

merupakan reaksi pirolisis dan pada suhu tersebut mampu memecah

ikatan hidrogen H dari senyawa benzena. Reaksi bersifat endotermis

sehingga untuk mempertahankan suhu reaktor digunakan pemanas.

Pemanas yang digunakan berupa furnace.

2.2.2. Mekanisme Reaksi

Reaksi pembuatan biphenyl dari benzena mengikuti mekanisme

sebagai berikut:

Reaksi I:

2 C6H6(g) ⇌ C12H10(g) + H2(g)

Mekanisme Reaksi I:

i. 2 C6H6 ⇌ 2 C6H5 (-) + 2 H (+)

ii. 2 C6H5 (-) + 2 H (+) ⇌ C12H10 + H2

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

11

Reaksi II:

C6H6(g) + C12H10(g) ⇌ C18H14(g) + H2(g)

Mekanisme Reaksi II:

i. C6H6 ⇌ C6H5 (-) + H (+)

ii. C12H10 ⇌ C12H9 (-) + H (+)

iii. C6H5 (-) + C12H9 (-) + 2 H (+) ⇌ C18H14 + H2

2.2.3. Kondisi Operasi

Reaksi pembuatan biphenyl dari benzena dengan proses direct

dehydrocondensation of benzene dijalankan melalui reaksi benzena

fase gas. Reaksi tersebut berlangsung pada suhu 600 – 800 °C dn

tekanan atmosferis dengan waktu tinggal 10 – 30 detik, dengan tipe

reaktor yang digunakan adalah plug flow reactor (Kirk & Othmer,

1983).

2.2.4. Tinjauan Termodinamika

Reaksi pembuatan biphenyl dari benzena dengan proses direct

dehydrocondensation of benzene berlangsung sebagai berikut:

2 C6H6 → C12H10(g) + H2(g)

C6H6 + C12H10 → C18H14 + H2(g)

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

12

Untuk mengetahui suatu reaksi berjalan secara endotermis atau

eksotermis dapat ditentukan dari nilai ΔHr. Perhitungannya adalah

sebagai berikut:

Tabel 2.1 Harga ∆H298 dan ∆G298 masing-masing komponen

∆H298 ∆H958

Komponen ∆G298 (kJ/mol)

(kJ/mol) (kJ/mol)

C6H6 82,93 68,15 129,8

C12H10 182,09 164,08 281,1

C18H14 277,00 255,83 423,0

H2 0 0 0

Reaksi 1

2 C6H6 ⇌ C12H10(g) + H2(g)

ΔH298 = ΔHproduk − ΔHreaktan

= [(182,09 + 0) – (2 (82,93)] kJ/mol

= 16,23 kJ/mol

= 16230 kJ/kmol (endotermis)

ΔH958 = ΔHproduk − ΔHreaktan

= [(164,08 + 0) – (2 (68,15)] kJ/mol

= 27,78 kJ/mol

= 27780 kJ/kmol (endotermis)

Menghitung konstanta kesetimbangan:

∆G0 = -RT ln K

∆

ln K =−

∆G298 = ∆G298 produk − ∆G298 reaktan

= (281,1 + 0) – (2 (129,8))

= 21,5 kJ/mol

= 21500 kJ/kmol

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

13

∆

ln K =−

kj

21500kmol

ln K =− kj

8,314kmol .K × 298K

ln K = -8,677

K298 = 1,7 × 10-4

Menghitung konstanta kesetimbangan pada suhu reaksi

K ∆H 1 1

ln =− −

K R T T

Dimana: R = 8,314 kj/kmol.K dan T = 685°C = 958 K

K 27780 1 1

ln =− −

1,7 × 10 8,314 T 298

27780 1 1

ln K − ln 1,7 × 10 =− −

8,314 T 298

27780 1 1

ln K =− − − 8,679

8,314 T 298

Menghitung harga K pada T = 958 K

27780 1 1

ln K =− − − 8,679

8,314 958 298

27780 × (−0,00231)

ln K =− − 8,679

8,314

= −0,96

K = 0,38

k

K =

k

Maka K kecil berarti reaksi berjalan dua arah pada T = 958 K

Reaksi 2

C6H6 + C12H10 ⇌ C18H14 + H2(g)

ΔH298 = ΔHproduk − ΔHreaktan

= [(277,0 + 0) – (182,09 + 82,93)] kJ/mol

= 11,98 kJ/mol

= 11980 kJ/kmol (endotermis)

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

14

ΔH298 = ΔHproduk − ΔHreaktan

= [(255,83 + 0) – (164,08 + 68,15)] kJ/mol

= 23,6 kJ/mol

= 23600 kJ/kmol (endotermis)

Menghitung konstanta kesetimbangan:

∆G0 = -RT ln K

∆

ln K =−

∆G298 = ∆G298 produk − ∆G298 produk

= (423,0 + 0) – (129,8 + 281,1)

= 12,1 kJ/mol

= 12.100 kJ/mol

∆

ln K =−

kJ

12.100

ln K =− kmol

kJ

8,314kmol .K × 298K

ln K = - 4,88

K298 = 7,568 × 10-3

Menghitung konstanta kesetimbangan pada suhu reaksi

K ∆H 1 1

ln =− −

K R T T

Dimana: R = 8,314 kj/kmol.K dan T = 685°C = 958 K

K 23600 1 1

ln =− −

7,568 × 10 8,314 T 298

23600 1 1

ln K − ln 7,568 × 10 =− −

8,314 T 298

23600 1 1

ln K =− − − 4,88

8,314 T 298

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

15

Menghitung harga K pada T = 958 K

23600 1 1

ln K =− − − 4,8

8,314 958 298

23600(−0,00231)

ln K =− − 4,8

8,314

= 1,68

K = 5,37

k

K =

k

Maka K kecil berarti reaksi berjalan dua arah pada T = 958 K

2.2.5. Tinjauan Kinetika

Reaksi pembuatan biphenyl merupakan reaksi endotermis dan

irreversible.

k1

2 C6H6 ⇌

k-

C12H10(g) + H2(g)

1

k2

C6H6 + C12H10 ⇌ C18H14 + H2(g)

k-2

Reaksi tersebut dapat ditulis menjadi;

k1

2A ⇌

k-

B + D

1

k2

A + B ⇌ C + D

k-2

Dimana:

A : C6H6

B : C12H10

C : C18H14

D : H2

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

16

Persamaan laju reaksi:

-r1A = k1(PA2 − PAPD/K1A)

-r2B = k2(PAPB – PCPD/K2B)

Dengan:

k1 = 7,4652 × 106 exp (-30190 / RT) lbmol/j.ft3.atm2

k2 = 8,6630 × 106 exp (-30190 / RT) lbmol/j.ft3.atm2

R = 1,987 cal/mol.K

P = 14,696 psi

ln 𝐾 =𝐴 + + 𝐶 ln 𝑇 + 𝐷 𝑇 + 𝐸 𝑇

ln 𝐾 =𝐴 + + 𝐶 ln 𝑇 + 𝐷 𝑇 + 𝐸 𝑇

Dimana:

A′ = -19,76 A′′ = -28,74

B′ = -1692 B′′ = 742

C′ = 3,13 C′′ = 4,32

D′ = -1,63 × 10-3 D′′ = -3,15 × 10-3

E′ = 1,96 × 10-7 E′′ = 5,08 × 10-7

(www.engine.umich.edu)

2.3. Proses

2.3.1. Diagram Alir Proses

Diagram Alir Proses ditampilkan pada Gambar 2.1. di halaman 21.

2.3.2. Langkah Proses

Proses pembuatan biphenyl dengan dehydrocondensation of

benzene dibagi dalam beberapa tahap, yaitu:

a) Tahap Persiapan Bahan Baku

Benzena cair dari tangki penyimpan dipompa ke vaporizer untuk

menguapkan sebagian, kemudian uap benzena dipisahkan dari

cairannya dengan separator, uap benzena dicampur dengan arus recycle

benzena dari atas menara distilasi 1. Campuran uap benzena lalu

dipanaskan bertahap hingga mencapai suhu 685°C sebelum masuk ke

reaktor PFR.

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

17

b) Tahap Reaksi Pembentukan Biphenyl

Benzena berekasi di dalam reaktor membentuk biphenyl dan

produk sampingnya sehingga mengalami kenaikan suhu. Suhu di

reaktor dijaga agar tetap pada rentang 600 – 800 °C dengan

menggunakan pemanas tungku. Gas keluar reaktor kemudian

diturunkan suhunya dengan cara memanfaatkannya sebagai pemanas

umpan dalam rangkaian heat exchanger sebelum dialirkan ke

kondensor parsial.

c) Unit Pemurnian Biphenyl

Di dalam kondensor tebentuk campuran cair uap antara gas non

condensable dengan produk yang condensable. Campuran ini lalu

dipisahkan dengan separator, gas hidrogen keluar pada produk atas

sedang benzena sisa dan produk biphenyl keluar sebagai cairan produk

bawah. Produk atas kemudian dikirim ke unit pengolahan limbah

sedangkan produk bawah diumpankan ke menara distilasi.

Pada menara distilasi I terjadi pemisahan antara benzena dengan

produk biphenyl. Uap benzena pada hasil atas direcycle ke reaktor

dengan lebih dahulu dicampur dengan uap benzena dari vaporizer.

Produk biphenyl yang mengandung terphenyl dan sisa benzena keluar

sebagai hasil bawah diumpankan ke menara distilasi II untuk

memisahkan produk utama biphenyl dan byproduk terphenyl. Kedua

produk atas dan bawah menara distilasi II tersebut kemudian

didinginkan untuk selanjutnya disimpan di tangki penyimpanan.

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

18

2.4. Neraca Massa dan Neraca Panas

2.4.1. Neraca Massa Total

Satuan : kg/jam

Kapasitas pabrik : 10.000 ton/tahun

Tabel 2.2 Neraca Massa Total

Input Output

Komponen

Arus 1 Arus 8 Arus 9 Arus 11

H2 - - - 19,77

C6H6 1610,43 0,73 - 137,78

C7H8 1,61 - - 1,61

C12H10 - 1260,73 1,90 0,12

C18H14 - 1,71 188,24 0,00

Sub Total 1612,04 1262,63 190,14 159,27

Total 1612,04 1612,04

2.4.2. Neraca Massa Alat

1. Neraca massa di sekitar pencampuran umpan

Tabel 2.3 Neraca Massa di Sekitar Pencampuran Umpan

Input Output

Komponen

Arus 1 Arus 13 Arus 2

H2 - - -

C6H6 1610,43 8202,40 9218,83

C7H8 1,61 - 1,61

C12H10 - 29,11 29,11

C18H14 - 0,24 0,24

Sub Total 1612,04 8231,74 9843,78

Total 9843,78 9843,78

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

19

2. Neraca Massa di sekitar Reaktor

Tabel 2.4 Neraca Massa di Sekitar Reaktor

Input Output

Komponen

Arus 3 Arus 4

H2 - 19,77

C6H6 9218,83 8340,91

C7H8 1,61 1,61

C12H10 29,11 1291,85

C18H14 0,24 189,64

Sub Total 9843,78 9843,78

Total 9843,78 9843,78

3. Neraca massa di sekitar kondenser parsial 1

Tabel 2.5 Neraca Massa di Sekitar Kondenser Parsial 1

Input Output

Komponen

Arus 4 Arus 10 Arus 5

H2 19,77 19,77 -

C6H6 8340,91 4927,55 3413,35

C7H8 1,61 1,61 -

C12H10 1291,85 12,07 1279,78

C18H14 189,64 0,24 189,40

Sub Total 9843,78 4961,24 4882,54

Total 9843,78 9843,78

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

20

4. Neraca massa di sekitar menara distilasi 1

Tabel 2.6 Neraca Massa di Sekitar Menara Distilasi 1

Input Output

Komponen

Arus 5 Arus 7 Arus 6

H2 - - -

C6H6 3413,35 3412,62 0,73

C7H8 - - -

C12H10 1279,78 17,15 1262,63

C18H14 189,40 - 189,40

Sub Total 4882,54 3429,77 1452,77

Total 4882,54 4882,54

5. Neraca massa di sekitar menara distilasi 2

Tabel 2.7 Neraca Massa di Sekitar Menara Distilasi 2

Input Output

Komponen

Arus 6 Arus 8 Arus 9

H2 - - -

C6H6 0,73 0,73 -

C7H8 - - -

C12H10 1262,63 1260,73 1,90

C18H14 189,40 1,17 188,24

Sub Total 1452,77 1262,63 190,14

Total 1452,77 1452,77

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

21

6. Neraca massa di sekitar kondenser parsial 2

Tabel 2.8 Neraca Massa di Sekitar Kondenser Parsial 2

Input Output

Komponen

Arus 10 Arus 12 Arus 11

H2 19,77 - 19,77

C6H6 4927,55 4789,78 137,78

C7H8 1,61 - 1,61

C12H10 12,07 11,96 0,12

C18H14 0,24 0,24 -

Sub Total 4961,24 4801,97 159,27

Total 4961,24 4961,24

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

22

Gambar 2.1 Diagram Alir Proses

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

23

2.4.3. Neraca Panas Overall

Satuan : kJ/jam

Kapasitas pabrik : 10.000 ton/tahun

Tabel 2.9 Neraca Panas Total

Input Output

Komponen

(kJ/jam) (kJ/jam)

Q Umpan bahan baku 404,788.94

Q vaporizer 4,854,079.62

Q HE-01 1,427,609.10

Q burner / furnace 12,436,134.37

Q reboiler MD-01 2.351.273,64

Q reboiler MD-02 539.464,69

Q HE-02 761,937.48

Duty Kompresor K-01 303,558.29

Q laten VP-01 3.903.773,03

Q reaksi 302.581,21

Q pendingin KP-01 1.818.330,18

Q kondenser MD-01 1.605.310,23

Q kondenser MD-02 550.100,05

Panas arus purging H2 15.392,78

Q pendingin KP-02 1.008.022,01

Q pendingin HE-03 1.306.468,60

Q flue gas keluar stack 12.568.868,05

Total 23.078.846,13 23.078.846,15

2.4.4. Neraca Panas Tiap Alat

1. Neraca Panas di sekitar Vaporizer (VP-01)

Tabel 2.10 Neraca Panas di sekitar VP-01

Input Output

Komponen

(kJ/jam) (kJ/jam)

Umpan 404.788,94

Qlaten (penguapan) 3.903.773,03

Qvapor ke HE-01 1.037.378,98

Qliquid (recycle) 317.716,55

Pemanas (Produk Reaktor) 4.854.079,62

Total 5.258.868,56 5.258.868,56

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

24

2. Neraca Panas di sekitar HE-01

Tabel 2.11 Neraca Panas di sekitar HE-01

Input Output

Komponen

(kJ/jam) (kJ/jam)

B. Baku dari VP-01 1.037.378,98

B. Baku ke F-01 2.464.947,66

Pemanas (Produk Reaktor) 1.427.609,10

Total 2.464.947,66 2.464.947,66

3. Neraca Panas di sekitar Reaktor (F-01)

Tabel 2.12 Neraca Panas di sekitar F-01

Input Output

Komponen

(kJ/jam) (kJ/jam)

B. Baku dari HE-01 2.464.947,66

Produk ke RB-01 14.598.500,81

Panas Reaksi 302.581,21

Panas Burner 12.436.134,37

Total 14,901,082.03 14,901,082.03

4. Neraca Panas di sekitar Kondenser Parsial 1 (KP-01)

Tabel 2.13 Neraca Panas di sekitar KP-01

Input Output

Komponen

(kJ/jam) (kJ/jam)

Produk Reaktor dari VP-01 2,455,700.35

Kondensat ke MD-01 408,872.48

Uap ke HE-02 228,497.69

Air Pendingin 1,818,330.18

Total 2,455,700.35 2,455,700.35

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

25

5. Neraca Panas di sekitar Menara Distilasi 1 (MD-01)

Tabel 2.14 Neraca Panas di sekitar MD-01

Input Output

Komponen

(kJ/jam) (kJ/jam)

Feed (Kondensat KP-01) 408,872.48

Distilat (recycle) 462,344.52

Bottom (ke MD-02) 692,491.38

Beban Kondenser 1,605,310.23

Beban Reboiler 2,351,273.64

Total 2,760,146.12 2,760,146.12

6. Neraca Panas di sekitar Kondenser Parsial 2 (KP-02)

Tabel 2.15 Neraca Panas di sekitar KP-02

Input Output

Komponen

(kJ/jam) (kJ/jam)

Uap dari K-01 1,293,993.45

Kondensat ke TEE-01 270,578.65

Uap H2 purging 15,392.78

Air Pendingin 1,008,022.01

Total 1,293,993.45 1,293,993.45

7. Neraca Panas di sekitar Menara Distilasi 2 (MD-02)

Tabel 2.16 Neraca Panas di sekitar MD-02

Input Output

Komponen

(kJ/jam) (kJ/jam)

Feed (Bottom MD-01) 692,491.38

Distilat (Biphenyl) 588,107.14

Bottom (Terphenyl) 93,748.87

Beban Kondenser 550,100.05

Beban Reboiler 539,464.69

Total 1,231,956.06 1,231,956.06

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

26

8. Neraca Panas di sekitar HE-02

Tabel 2.17 Neraca Panas di sekitar HE-02

Input Output

Komponen

(kJ/jam) (kJ/jam)

Uap dari KP-01 228,497.69

Uap ke K-01 990,435.17

Pemanas (P. Reaktor) 761,937.48

Total 990,435.17 990,435.17

9. Neraca Panas di sekitar Kompresor 1 (K-01)

Tabel 2.18 Neraca Panas di sekitar K-01

Input Output

Komponen

(kJ/jam) (kJ/jam)

Uap panas dari HE-02 990,435.17

Uap ke KP-02 303,558.29

Beban Kompressor 303,558.29

Total 1,293,993.45 1,293,993.45

10. Neraca Panas di sekitar HE-03

Tabel 2.19 Neraca Panas di sekitar HE-03

Komponen Input Output

(kJ/jam) (kJ/jam)

P. Reaktor dari HE-02 10,038,179.93

P. Reaktor ke HE-01 8,731,711.32

Air Pendingin 761,937.48 1,306,468.60

Total 10,038,179.93 10,038,179.93

2.5. Tata Letak Pabrik dan Peralatan

2.5.1. Tata Letak Pabrik

Tata letak pabrik merupakan suatu pengaturan yang optimal dari

seperangkat fasilitas-fasilitas dalam pabrik. Tata letak yang tepat sangat

penting untuk mendapatkan efisiensi, keselamatan, dan kelancaran kerja

para pekerja serta keselamatan proses.

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

27

Untuk mencapai kondisi yang optimal, maka hal-hal yang harus

diperhatikan dalam menentukan tata letak pabrik adalah (Vilbrant, 1959) :

1. Pabrik ini merupakan pabrik baru (bukan pengembangan), sehingga

penentuan lay out tidak dibatasi oleh bangunan yang ada.

2. Kemungkinan perluasan pabrik sebagai pengembangan pabrik.

3. Faktor keamanan sangat diperlukan untuk bahaya kebakaran dan

ledakan, maka perencanaan lay out selalu diusahakan jauh dari sumber

api, bahan panas, dan dari bahan yang mudah meledak, juga jauh dari

asap atau gas beracun.

4. Sistem kontruksi yang direncanakan adalah out door untuk menekan

biaya bangunan dan gedung, dan juga karena iklim Indonesia

memungkinkan konstruksi secara out door.

5. Harga tanah amat tinggi sehingga diperlukan efisiensi dalam pemakaian

dan pengaturan ruangan / lahan.

Secara garis besar lay out dibagi menjadi beberapa bagian utama, yaitu:

a. Daerah administrasi / perkantoran, laboratorium dan ruang kontrol

Merupakan pusat kegiatan administrasi pabrik yang mengatur

kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat

pengendalian proses, kualitas, dan kuantitas bahan dan produk.

b. Daerah proses

Merupakan daerah dimana alat proses diletakkan dan proses

berlangsung.

c. Daerah penyimpanan bahan baku dan produk.

Merupakan daerah untuk tangki bahan baku dan produk.

d. Daerah gudang, bengkel, dan garasi.

Merupakan daerah untuk menampung bahan-bahan yang diperlukan

oleh pabrik dan untuk keperluan perawatan peralatan proses.

e. Daerah utilitas

Merupakan daerah dimana kegiatan penyediaan bahan pendukung

proses berlangsung dipusatkan.

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

28

2.5.2. Tata Letak Peralatan

Beberapa hal yang harus diperhatikan dalam menentukan lay out

peralatan proses pada pabrik benzonitril, antara lain :

1. Aliran bahan baku dan produk

Pengaliran bahan baku dan produk yang tepat akan memberikan

keuntungan ekonomi yang besar serta menunjang kelancaran dan

keamanan produksi.

2. Aliran udara

Aliran udara di dalam dan di sekitar area proses perlu diperhatikan

kelancarannya. Hal ini bertujuan untuk menghindari terjadinya stagnasi

udara pada suatu tempat sehingga mengakibatkan akumulasi bahan

kimia yang dapat mengancam keselamatan pekerja.

3. Cahaya

Penerangan seluruh pabrik harus memadai dan pada tempat-tempat

proses yang berbahaya atau beresiko tinggi perlu adanya penerangan

tambahan.

4. Lalu lintas manusia

Dalam perancangan lay out pabrik perlu diperhatikan agar pekerja dapat

mencapai seluruh alat proses dangan cepat dan mudah. Hal ini bertujuan

apabila terjadi gangguan pada alat proses dapat segera diperbaiki.

Keamanan pekerja selama menjalani tugasnya juga diprioritaskan.

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

29

Skala 1 : 1500

Keterangan:

1. Kantor Utama 11. Area Utilitas

2. Control Room 12. Area Pengolahan Limbah

3. HSE & Pemadam Kebakaran 13. Laboratorium

4. Gudang dan Bengkel 14. Klinik dan IGD

5. Tangki Terphenyl 15. Kantin

6. Tangki Biphenyl 16. Musholla

7. Tangki Benzena 17. Pos Penjagaan

8. Area Loading 18. Pos Shift Proses

9. Area Parkir Truk Loading 19. Pos Shift Utilitas

10. Area Proses 20. Pos Shift Pengolahan Limbah

Gambar 2.2 Tata Letak Pabrik

BAB II DESKRIPSI PROSES

library.uns.ac.id digilib.uns.ac.id

30

Keterangan:

ACC : Akumulator

F : Furnace Reaktor

HE : Heat Exchanger

K : Kompresor

KD : Kondenser

KP : Kondenser Parsial

MD : Menara Distilasi

RB : Reboiler

SP : Separator

VP : Vaporizer

Gambar 2.3 Tata Letak Peralatan Proses

BAB II DESKRIPSI PROSES

Anda mungkin juga menyukai

- Bab 2Dokumen24 halamanBab 2mahdalenaBelum ada peringkat

- 0000 Bab IiDokumen25 halaman0000 Bab Iiismayanti fnBelum ada peringkat

- Bab Ii+Dokumen23 halamanBab Ii+Latifah HanumBelum ada peringkat

- Bab IiDokumen25 halamanBab IiLisa Arianti 1607112094Belum ada peringkat

- Laatsol Pas XiDokumen2 halamanLaatsol Pas XiMuhamad Adriyan AudianandaBelum ada peringkat

- Makalah AlkilasiDokumen10 halamanMakalah AlkilasifirrrrrBelum ada peringkat

- Sifat Produk PDFDokumen10 halamanSifat Produk PDFAfiatinBelum ada peringkat

- BAB II Perancangan Produk PDFDokumen10 halamanBAB II Perancangan Produk PDFDwiki RamadhanBelum ada peringkat

- Industri Asetilen Dan Etilen C2 ENI RAHAYUDokumen40 halamanIndustri Asetilen Dan Etilen C2 ENI RAHAYUFikyh Hariyansyah Bayauw100% (1)

- Bab IiDokumen10 halamanBab IiRiky Mario YuluciBelum ada peringkat

- Bab Ii+Dokumen17 halamanBab Ii+Selliana andantyBelum ada peringkat

- GHJNNDokumen25 halamanGHJNNsonaBelum ada peringkat

- Bab Ii PDFDokumen25 halamanBab Ii PDFElsafanie SilalahiBelum ada peringkat

- I0512034 Bab2 PDFDokumen30 halamanI0512034 Bab2 PDFfalyaBelum ada peringkat

- April Tyas Bab II FixDokumen17 halamanApril Tyas Bab II FixApriliaLailaFajrinBelum ada peringkat

- Proses Hidrogenasi CO2Dokumen4 halamanProses Hidrogenasi CO2Berlina YunitaBelum ada peringkat

- Contoh 6Dokumen5 halamanContoh 6Lisa Arianti 1607112094Belum ada peringkat

- Bab Ii+Dokumen20 halamanBab Ii+Riza Shinta RBelum ada peringkat

- Bab Ii LapDokumen9 halamanBab Ii Lapkhoiri 787Belum ada peringkat

- Bab IiDokumen24 halamanBab IiJescelyn LaivaniBelum ada peringkat

- Microsoft Word - BAB II Deskripsi ProsesDokumen24 halamanMicrosoft Word - BAB II Deskripsi Prosesichsanhabibie1997Belum ada peringkat

- BAB II Prarancangan Pabrik Etilen Glikol Dari Etilen Oksida Dengan Proses Hidrasi Non KatalitikDokumen16 halamanBAB II Prarancangan Pabrik Etilen Glikol Dari Etilen Oksida Dengan Proses Hidrasi Non KatalitikIsna MaulidaBelum ada peringkat

- Tugas PPK2Dokumen18 halamanTugas PPK2Abang PutBelum ada peringkat

- 05.2 Bab 2Dokumen12 halaman05.2 Bab 2Aulia LazuardyBelum ada peringkat

- Dehidrogenasi 2-ButanolDokumen14 halamanDehidrogenasi 2-ButanolUsad Rodhiyatul FadhilahBelum ada peringkat

- Sikloheksana FixDokumen13 halamanSikloheksana Fixdimas setyawanBelum ada peringkat

- BAB II MelaminDokumen24 halamanBAB II Melaminfaranisya asyifaBelum ada peringkat

- Part 2 TermokimiaDokumen3 halamanPart 2 TermokimiaSiti ZunuraenBelum ada peringkat

- Simulasi Tugas 2Dokumen8 halamanSimulasi Tugas 2mifta amaliaBelum ada peringkat

- Bab 2 FIKSASI LagiDokumen6 halamanBab 2 FIKSASI LagiSellananda Selly PratiwiBelum ada peringkat

- Etilen Dan AcetilenDokumen17 halamanEtilen Dan AcetilenYrasmitha SariBelum ada peringkat

- Bab 2Dokumen17 halamanBab 2Muhammad Reza MaulanaBelum ada peringkat

- Thermokimia 3Dokumen5 halamanThermokimia 3wahyuBelum ada peringkat

- Yulia Kurniawati I0508071Dokumen158 halamanYulia Kurniawati I0508071Moch DaniBelum ada peringkat

- Latihan Soal Termokimia (Part 2)Dokumen5 halamanLatihan Soal Termokimia (Part 2)Naufal Rizki FadhillahBelum ada peringkat

- Proposal TA Prarancangan Pabrik Akrolein Dengan Proses Dehidrasi GliserolDokumen21 halamanProposal TA Prarancangan Pabrik Akrolein Dengan Proses Dehidrasi GliserolMuhammad Ilham Rizky PutraBelum ada peringkat

- Soal Remidial TermokimiaDokumen2 halamanSoal Remidial TermokimiaPutra ArowachBelum ada peringkat

- KUIS TermokimiaDokumen1 halamanKUIS TermokimiaBertrand SiagianBelum ada peringkat

- LAMPIRAN B r.2Dokumen17 halamanLAMPIRAN B r.2Rezky Mastura100% (1)

- Makalah Proses OksoDokumen13 halamanMakalah Proses OksoMuhammad RiswanBelum ada peringkat

- Polistiren I0508028 - Bab2Dokumen28 halamanPolistiren I0508028 - Bab2Arief PrasetyoBelum ada peringkat

- Jurnal Produksi Metil AkrilatDokumen20 halamanJurnal Produksi Metil AkrilatarifBelum ada peringkat

- 3 14521012Dokumen9 halaman3 14521012Faiz NoviansyahBelum ada peringkat

- Makalah ButadienaDokumen24 halamanMakalah Butadienaratu aqso hasBelum ada peringkat

- DODECYLBENZENEDokumen4 halamanDODECYLBENZENEmeilana23Belum ada peringkat

- Xi Persiapan Pas Kimia PDFDokumen2 halamanXi Persiapan Pas Kimia PDFIstiqomatun NisaBelum ada peringkat

- BAB II EthylDokumen8 halamanBAB II EthylwahyuBelum ada peringkat

- 05.2 Bab 2Dokumen8 halaman05.2 Bab 2Irwan DarmawanBelum ada peringkat

- Bab II Deskripsi ProsesDokumen30 halamanBab II Deskripsi Prosesagnarindra01_8550147Belum ada peringkat

- Kondisi OperasiDokumen2 halamanKondisi OperasiRio DewantoBelum ada peringkat

- 05.2 Bab 2Dokumen8 halaman05.2 Bab 2Tika IndraBelum ada peringkat

- Makalah StyreneDokumen19 halamanMakalah StyreneAhmad RifaldhiBelum ada peringkat

- PAS Kimia XI - Semester 1Dokumen6 halamanPAS Kimia XI - Semester 1imam SutrisnoBelum ada peringkat

- Makalah Proses Industri Kimia IiDokumen19 halamanMakalah Proses Industri Kimia Iisinta saidBelum ada peringkat

- BelajarDokumen11 halamanBelajarBrifalibelsBelum ada peringkat

- Uh TermokimiaDokumen3 halamanUh Termokimiajuhyan pradanaBelum ada peringkat