COVER

COVER

Diunggah oleh

Heri SuprayitnoJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

COVER

COVER

Diunggah oleh

Heri SuprayitnoHak Cipta:

Format Tersedia

LAPORAN MINGGUAN

PERTEMUAN 6

SISTEM PRODUKSI TARIK

PRAKTIKUM PERANCANGAN TEKNIK INDUSTRI - 2

(Diajukan untuk memenuhi salah satu syarat kelulusan mata kuliah perancangan Teknik Industri – 2)

Disusun Oleh :

Kelompok R-13

Sesi : 2, Senin Pukul (08.00 – 11.00)

Asisten Wali : Meliza Apriyanti

Razzaaq Ade Priatna 2513171048

Fylaily Izmi Adhisty 2513171056

Nabil Gumelar 2513171069

LABORATORIUM PERANCANGAN TEKNIK INDUSTRI

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI MANUFAKTUR

UNIVERSITAS JENDERAL ACHMAD YANI

2019

Bab II Pengolahan Data R-13

BAB I

PENGUMPULAN DATA

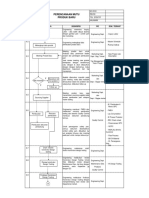

1.1 Buatlah gambar mengenai system produksi dorong dengan entitas yang ada di dalam nya

yaitu lokasi work center , lokasi tempat penyimpanan sementara dan aliran material

Work center

jok

Kanban perintah

produksi produk jok/

Kanban permintaan leher

komponen jok/leher

Kanban printah

supplier

Gudang

produksi distributor

Gudang jadi

bahan baku Kanban perintah

produksi produk jok/

leher

Kanban permintaan

komponen jok/leher

Work center

jok

Gambar 1.1 Gambar Sistem Produksi Dorong dengan Entitas yang Ada Di Dalamnya

1.2 Buatlah ilustrasi aliran Kanban dan material dalam system produksi yang terdiri dari dua

bagian atau work center yaitu Gudang produk jadi di prakitan . aliran harus terdiri dari

a. Lokasi work center

b. Lokasi tempat penyimpanan sementara

c. Lokasi pos Kanban pengambilan dan Kanban perintah produksi

d. Aliran informasi / Kanban

e. Aliran materia

Praktikum Perancangan Teknik Industri - 2 II-2

Bab II Pengolahan Data R-13

Work center

jok

Kanban perintah

produksi produk jok/

Kanban permintaan leher

komponen jok/leher

Kanban printah

supplier

Gudang

produksi distributor

Gudang jadi

bahan baku Kanban perintah

produksi produk jok/

leher

Kanban permintaan

komponen jok/leher

Work center

jok

Gambar 1.2 Ilustrasi Aliran Kanban dan Material dalam Sistem Produksi Tarik

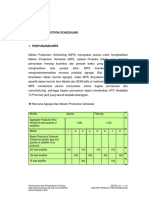

1.3 Hitunglah jumlah Kanban pengambilan dan Kanban perintah produksi semua work center

(Gudang barang jadi dan perakitan )dengan di ketahui data sebagai berikut

Diketahui : Jumlah NIM = 8 + 6 + 9 = 23

3

D leher bawah = x 60 menit = 90 + 3 = 93

2

3

D jok = x 60 menit = 90 + 3 = 93

2

a leher bawah = 3 unit/container

a jok = 2 unit/container

1,5+0,3

L perakitan = = 0,03 jam

60

2,0+0,3

L gudang produk jadi = = 0,0383 jam

60

b = 10% DL

Ditanyakan :

a. Y gudang perakitan leher bawah

b. Y gudang produk jadi leher bawah

c. Y gudang perakitan jok

d. Y gudang produk jadi jok

Praktikum Perancangan Teknik Industri - 2 II-3

Bab II Pengolahan Data R-13

Jawab :

a. Y gudang perakitan leher bawah

DL (1+b) 93 .0,03 (1+10% .93 .0,03)

Y= = = 1,189 ≈ 2

𝑎 3

b. Y gudang produk jadi leher bawah

DL (1+b) 93 .0,0383 (1+10% .93 .0,0383)

Y= = = 1,610 ≈ 2

𝑎 3

c. Y gudang perakitan jok

DL (1+b) 63 .0,03 (1+10% .63 .0,03)

Y= = = 1,124 ≈ 2

𝑎 2

d. Y gudang produk jadi jok

DL (1+b) 63 .0,0383 (1+10% .693 .0,0383)

Y= = = 1,498 ≈ 2

𝑎 2

1.4 Gambarkan kartu Kanban baik Kanban pengambilan maupun Kanban perintah produksi

dan sebutkan informasi apa saja yang tercantum di kedua jenis Kanban tersebut !

Kanban permintaan

Part number: Process:

Part name :

Stock location at

which to store

Container capacity

Gambar 1.3 Kanban Permintaan

Kanban permintaan adalah kartu untuk mengontrol permintaan produk agar sesuai

dengan permintaan yang di pesan dan yang tersedia

Kanban perintah

Praktikum Perancangan Teknik Industri - 2 II-4

Bab II Pengolahan Data R-13

Part number Proses berikut

nya

Part name

Box Box Issued

capacity type no Proses

sebelumnya

Gambar 1.4 Kanban Perintah

Kanban perintah adalah Kanban untuk meminta barang dari Gudang bahan

baku

BAB II

ANALISIS

Pada sistem produksi dorong aliran setiap produk yang telah selesai diproses pada stasiun

kerja sebelumnya dialirkan langsung ke stasiun kerja selanjutnya untuk diproses, sehingga pada

beberapa stasiun kerja yang memiliki waktu proses lebih lama dari stasiun kerja lainnya terjadi

fenomena bottleneck atau penumpukan produk Work In Process yang menunggu untuk

diproses. Hal tersebut menyebabkan adanya inventori produk Work In Process sehingga

perusahaan harus mengeluarkan ongkos simpan dan kemungkinan terjadinya cacat produk lebih

besar karena produk yang dibiarkan menunggu terlalu lama untuk melanjutkan proses produksi.

Sedangkan pada sistem produksi tarik produk yang akan melanjutkan proses ke stasiun

selanjutnya dikirimkan berdasarkan permintaan pada stasiun kerja selanjutnya, hal tersebut

menyebabkan sedikitnya jumlah inventori pada stasiun kerja selanjutnya, sehingga potensi

jumlah produk Work In Process melebihi kapasitas inventori dapat dihilangkan. Selain itu juga

pada sistem produksi tarik harus diperhatikan metode yang digunakan dalam merencanakan

pemesanan material, agar kegiatan produksi dapat berjalan lancar tanpa adanya fenomena

waktu menunggu akibat ketersediaan bahan habis.

Praktikum Perancangan Teknik Industri - 2 II-5

Bab II Pengolahan Data R-13

Penyampaian informasi antara stasiun kerja sebelumnya dengan stasiun kerja selanjutnya

pada sistem produksi tarik menggunakan sistem kanban, dimana terdapat kanban permintaan

yang disampaikan oleh stasiun kerja selanjutnya, yang kemudian informasi disambungkan ke

pos kanban produksi untuk meminta stasiun kerja sebelumnya memproduksi produk untuk

stasiun kerja selanjutnya.

Pada kanban permintaan terdapat informasi-informasi seperti nomor part, nama part,

lokasi stok produk pada stasiun kerja sebelumnya, kapasitas container pada stasiun kerja

selanjutnya, serta proses pada stasiun kerja sebelumnya. Sedangkan pada kanban produksi

terdapat informasi-informasi seperti nomor part, nama part, kapasitas container stasiun kerja

selanjutnya, tipe container, nama proses sebelumnya dan nama proses selanjutnya. Informasi-

informasi yang tercantum pada kanban tersebut berguna untuk memudahkan tenaga kerja

mencari part yang akan di assembly di stasiun kerja selanjutnya.

Setiap kanban harus dikaitkan pada setiap produk, hal itu untuk memastikan bahwa

kegiatan produksi berjalan lancar karena permintaan dari stasiun kerja selanjutnya terpenuhi

dan jumlah produk yang dikirimkan ke stasiun kerja selanjutnya tidak melebihi permintaan.

Untuk mengetahui jumlah kanban yang tepat dalam suatu stasiun kerja dapat ditentukan

dengan melihat beberapa variabel yaitu jumlah permintaan produk, lead time suatu produk, dan

kapasitas container pada suatu stasiun kerja. Jika dilihat dari hasil perhitungan jumlah kanban

yang harus tersedia di setiap gudang perakitan dan gudang penyimpanan akhir produk leher

bawah dan jok, keempat stasiun kerja tersebut masing-masing membutuhkan dua buah kanban.

Sistem produksi tarik sendiri mengacu pada sistem produksi tepat waktu atau Just In Time

(JIT), dimana perusahaan hanya memproduksi barang apabila terdapat permintaan. Sistem

produksi JIT menerapkan prinsip bahwa segala kegiatan yang dilakukan dalam perusahaan

hanya akan dilakukan apabila memang diperlukan. Sesuai dengan prinsip tersebut, penggunaan

kanban dalam sistem produksi tarik juga dibatasi jumlahnya, yaitu sesuai kebutuhan.

Pada sistem produksi tarik juga menerapkan aturan tenaga kerja fleksibel, dimana tenaga

kerja yang sedang menganggur akan dialokasikan ke stasiun kerja lainnya yang membutuhkan

penambahan tenaga kerja. Maka dari itu pada sistem kerja tarik ini menuntut tenaga kerjanya

untuk dapat menguasai banyak bidang dalam kegiatan produksi.

Praktikum Perancangan Teknik Industri - 2 II-6

Bab II Pengolahan Data R-13

BAB III

SIMPULAN

1. Pada sistem produksi dorong, produk yang telah selesai diproses pada stasiun kerja

sebelumnya dikirimkan langsung ke stasiun kerja selanjutnya.

2. Stasiun kerja yang memiliki waktu proses terlama pada sistem produksi dorong

menyebabkan adanya bottleneck serta inventori produk Work In Process yang menunggu

untuk diproses pada stasiun kerja selanjutnya.

3. Pada sistem produksi dorong memungkinkan adanya produk cacat karena produk setengah

jadi diharuskan menunggu untuk dapat diproses di stasiun kerja selanjutnya.

4. Sistem produksi tarik akan mengirimkan produk dari stasiun sebelumnya apabila terdapat

permintaan pada stasiun kerja selanjutnya.

5. Sistem produksi tarik meminimalisir adanya inventori produk Work In Process.

6. Sistem produksi tarik harus merencanakan dengan tepat pemesanan raw material.

7. Penyampaian informasi tentang aliran material pada sistem produksi tarik menggunakan

sistem kanban.

Praktikum Perancangan Teknik Industri - 2 II-7

Bab II Pengolahan Data R-13

8. Terdapat dua jenis kanban yaitu kanban permintaan pada stasiun selanjutnya dan kanban

produksi pada stasiun kerja sebelumnya.

9. Setiap produk pada stasiun kerja sebelumnya harus memiliki kanban.

10. Jumlah kanban tidak boleh terlalu banyak melainkan harus sesuai dengan kebutuhan.

11. Cara menentukan jumlah kanban dapat dilihat dari variabel jumlah permintaan produk,

lead time produk, dan kapasitas container.

12. Jumlah kanban yang harus tersedia di setiap gudang perakitan dan gudang penyimpanan

akhir produk leher bawah dan jok, keempat stasiun kerja tersebut masing-masing

membutuhkan dua buah kanban.

13. Sistem produksi tarik mengacu pada sistem produksi Just In Time dimana segala kegiatan

hanya akan dilakukan apabila dibutuhkan.

14. Sistem produksi tarik menuntut tenaga kerjanya agar fleksibel, dimana tenaga kerja yang

sedang menganggur pada sistem produksi tarik akan dialokasikan pada stasiun kerja lain.

DAFTAR PUSTAKA

Laboratorium Perancangan Teknik Industri. 2019. Modul 6 Praktikum Perancangan Teknik

Industri-2 2019. Bandung. LPTI.

Riska, Christian. 2015. Sistem Produksi Tarik (Pull Production System). Via Slideplayer.

Situs web : slideplayer.info/slide/3982397/ [online].

Praktikum Perancangan Teknik Industri - 2 II-8

Anda mungkin juga menyukai

- Uraian - Jabatan Kabag ProduksiDokumen3 halamanUraian - Jabatan Kabag Produksirizki satriantoBelum ada peringkat

- HO PF # 5 - Peta Kerja Dan Perancangan KapasitasDokumen31 halamanHO PF # 5 - Peta Kerja Dan Perancangan KapasitasAbdul AziesBelum ada peringkat

- Studi Kasus Manufacturing SuzukiDokumen10 halamanStudi Kasus Manufacturing SuzukiMade Mas Sujana WirakusumaBelum ada peringkat

- 1 Format RKBMD Dan RKPBMDDokumen19 halaman1 Format RKBMD Dan RKPBMDAjun JunaediBelum ada peringkat

- Analisa Produk Dan Proses ManufakturDokumen28 halamanAnalisa Produk Dan Proses Manufakturaditya wardhono0% (2)

- PTLP - B8 - Modul 4Dokumen41 halamanPTLP - B8 - Modul 4artha bripkaBelum ada peringkat

- Monitoring PPI RiduanDokumen18 halamanMonitoring PPI RiduanM.RIDUANBelum ada peringkat

- CatiaDokumen12 halamanCatiailyasanaufal51Belum ada peringkat

- Mata Kuliah CPMK Aktivitas Di MBKM Kegiatan OutputDokumen4 halamanMata Kuliah CPMK Aktivitas Di MBKM Kegiatan OutputAhmad HadyBelum ada peringkat

- BAB 4 ANALISA Produk & Proses RevisiDokumen17 halamanBAB 4 ANALISA Produk & Proses RevisiJiyuuBelum ada peringkat

- Materi Webinar Bab 14Dokumen3 halamanMateri Webinar Bab 14Aisyah RianiBelum ada peringkat

- Gambar 1 Denah Pabrik Setia KawanDokumen1 halamanGambar 1 Denah Pabrik Setia KawanDerri GymnastiarBelum ada peringkat

- Student Report Production Batch 1Dokumen7 halamanStudent Report Production Batch 1Muhammadali NursofaBelum ada peringkat

- Simbol Operasi ProduksiDokumen7 halamanSimbol Operasi Produksiabduh14Belum ada peringkat

- Materi Modul 4 KanbanDokumen3 halamanMateri Modul 4 KanbanTeknik PemesinanBelum ada peringkat

- Modul Kerangka Kerja Dan Pra ProduksiDokumen6 halamanModul Kerangka Kerja Dan Pra ProduksiDhony Syam PratomoBelum ada peringkat

- Master ScheduleDokumen71 halamanMaster ScheduleharnoBelum ada peringkat

- Modul Praktikum Tekno Ii (2019) - 10-30Dokumen21 halamanModul Praktikum Tekno Ii (2019) - 10-30Grace Akwila DepariBelum ada peringkat

- Modul 3 PPST4 2014Dokumen14 halamanModul 3 PPST4 2014Steven BudimanBelum ada peringkat

- Ch06 - Job Order Process CostingDokumen46 halamanCh06 - Job Order Process CostingSofyan Nur IhsanBelum ada peringkat

- Wi PRDokumen1 halamanWi PRalexBelum ada peringkat

- 1868 4578 1 PBDokumen8 halaman1868 4578 1 PBasistensi varaBelum ada peringkat

- Perancangan Tata Letak Dan Fasilitas Industri Bigpro1Dokumen51 halamanPerancangan Tata Letak Dan Fasilitas Industri Bigpro1Taufiq Setya Rifa'iBelum ada peringkat

- Kelompok12 - Desain Aplikasi Siklus Produksi - PPTDokumen12 halamanKelompok12 - Desain Aplikasi Siklus Produksi - PPTsaiful mukminBelum ada peringkat

- Hull Outfitting Presentation NovideoDokumen23 halamanHull Outfitting Presentation Novideokharis abdullahBelum ada peringkat

- Perencanaan - Produksi - PPTX Ke 3Dokumen16 halamanPerencanaan - Produksi - PPTX Ke 3zesika hosi kiranaBelum ada peringkat

- Laporan Praktek CLO 1 MK PPM TI-45-03 - Kelompok-2Dokumen11 halamanLaporan Praktek CLO 1 MK PPM TI-45-03 - Kelompok-2Nabil YusufBelum ada peringkat

- Makalah PTLP EjfDokumen14 halamanMakalah PTLP EjfmansurudinBelum ada peringkat

- Jig and FixtureDokumen9 halamanJig and FixtureNajib RazakBelum ada peringkat

- Nur Alif - 30420983 - 2id02 - Tugas Vclass 1-5 - Perencanaan Dan Perancangan ProdukDokumen10 halamanNur Alif - 30420983 - 2id02 - Tugas Vclass 1-5 - Perencanaan Dan Perancangan ProdukNur AlifBelum ada peringkat

- Materi EditorDokumen3 halamanMateri EditorWOMZ TVBelum ada peringkat

- MAI-09 Tata Letak FasilitasDokumen77 halamanMAI-09 Tata Letak Fasilitasardi widiyantoBelum ada peringkat

- Surat Penawaran: Pejabat Pengadaan Dinas Pertanian, Kehutanan, Perkebunan Dan Peternakankab. WakatobiDokumen7 halamanSurat Penawaran: Pejabat Pengadaan Dinas Pertanian, Kehutanan, Perkebunan Dan Peternakankab. WakatobiExschel Putra SinexBelum ada peringkat

- SOP Modul 2 PTLFDokumen9 halamanSOP Modul 2 PTLFNovrizalhadyBelum ada peringkat

- Format Laporan Akhir PTLFDokumen14 halamanFormat Laporan Akhir PTLFMUHAMMAD HAFIDZ MUNAWARBelum ada peringkat

- Bab Iv: 4.1. Pengumpulan DataDokumen19 halamanBab Iv: 4.1. Pengumpulan DataUmar Syauqi AbdullahBelum ada peringkat

- Transformasi Manufaktur 27 Juli 2021Dokumen45 halamanTransformasi Manufaktur 27 Juli 2021aateka02Belum ada peringkat

- Analisa Dan Perancangan SistemDokumen11 halamanAnalisa Dan Perancangan SistemadvankuBelum ada peringkat

- Sejarah ASKIDokumen6 halamanSejarah ASKIBella Slsbil04Belum ada peringkat

- Job DeskDokumen4 halamanJob DeskHanif MuttaqinBelum ada peringkat

- 2016 05 MRP PraktikumDokumen41 halaman2016 05 MRP PraktikumAmiruddin ImMhaBelum ada peringkat

- Modul Praktikum PTLFDokumen65 halamanModul Praktikum PTLFJeje OiBelum ada peringkat

- Modul 1 PLO (2008)Dokumen18 halamanModul 1 PLO (2008)ergodyne470Belum ada peringkat

- Paparan Tesis - RevisiDokumen21 halamanPaparan Tesis - RevisiriyadiBelum ada peringkat

- NawhejdfneajkfbnrDokumen5 halamanNawhejdfneajkfbnrAmirulBelum ada peringkat

- 1947 3465 2 PBDokumen6 halaman1947 3465 2 PBAndro Juntak09Belum ada peringkat

- TTTTTTTTDokumen8 halamanTTTTTTTTIand InkanasBelum ada peringkat

- LK 1 - Modul 6 PBIDokumen7 halamanLK 1 - Modul 6 PBIRetno WidowatiBelum ada peringkat

- Membuat Formulir Sia Nazwa Aprilia Putri Ka13221Dokumen4 halamanMembuat Formulir Sia Nazwa Aprilia Putri Ka13221Nazwa Aprilia PutriBelum ada peringkat

- Modul 07 Master Production Scheduling: Perencanaan Dan Pengendalian ProduksiDokumen16 halamanModul 07 Master Production Scheduling: Perencanaan Dan Pengendalian Produksikhairol mizanBelum ada peringkat

- Dasar Manajemen & Sistem ManufakturDokumen40 halamanDasar Manajemen & Sistem ManufakturNanDo Wandi SaputraBelum ada peringkat

- M4 D7 PTLPDokumen45 halamanM4 D7 PTLPDiar AntengBelum ada peringkat

- DokumenRencanaPelaksanaanProyek (RPP) AutonomaticGuidedVehicle (AGV)Dokumen4 halamanDokumenRencanaPelaksanaanProyek (RPP) AutonomaticGuidedVehicle (AGV)Filo SofiBelum ada peringkat

- Contoh Halaman 3 Prosedur Perencanaan Produk BaruDokumen1 halamanContoh Halaman 3 Prosedur Perencanaan Produk BaruwahyudissBelum ada peringkat

- Modul 8 Kelompok 9 (BAB 12345)Dokumen50 halamanModul 8 Kelompok 9 (BAB 12345)Aisyah ArifnaBelum ada peringkat

- IKA PRO 09.00 FabrikasiDokumen5 halamanIKA PRO 09.00 Fabrikasinur azisBelum ada peringkat

- Koordinasi Antar Disiplin Dengan RevitDokumen39 halamanKoordinasi Antar Disiplin Dengan RevitirchamBelum ada peringkat

- Pcu Girder PT Adhimix Precast Indonesia PDFDokumen34 halamanPcu Girder PT Adhimix Precast Indonesia PDFYuni HafashaBelum ada peringkat