Helmyalian, #5 140 (67-74)

Helmyalian, #5 140 (67-74)

Diunggah oleh

Abdul AzizJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Helmyalian, #5 140 (67-74)

Helmyalian, #5 140 (67-74)

Diunggah oleh

Abdul AzizHak Cipta:

Format Tersedia

ANALISIS KERUSAKAN PADA BUSHING APRON FEEDER

Abraham Partogi Hutabarat(1), Nurhabibah Paramitha(1*) dan Diah

Kusuma Pratiwi(1)

(1)

Jurusan Teknik Mesin Universitas Sriwijaya

(*)

E-mail Corresponding Author : nhparamitha@ft.unsri.ac.id

Abstrak

Industri pertambangan khususnya pada pertambangan batubara memiliki proses pengangkutan dan

pengiriman dari suatu lokasi kelokasi lainnya. Pada proses pengangkutan biasanya terdapat kendala

yang disebabkan oleh kerusakan pada komponen sehingga dapat menghambat proses pengiriman.

salah satu alat pengangkut yang sering mengalami kegagalan adalah Apron Feeder. Proses kerja

yang bekerja secara terus menerus dan pembebanan secara berulang-ulang dapat mengalami

kerusakan pada komponen-komponen pada Apron Feeder, salah satu komponen yang sering

mengalami kerusakan adalah Bushing. Penelitian ini bertujuan untuk menganalisa dan mengetahui

penyebab kerusakan yang terjadi pada Bushing Apron Feeder. Metode dari penelitian ini yaitu

dengan melihat struktur mikro dari material, nilai kekerasan dari material, melihat cacat permukaan

menggunakan dye penetrant. Dengan hasil yang didapat yaitu banyaknya kecacatan berupa goresan

dan porositas pada Bushing bagus yang dapat menjadi penyebab kerusakan pada Bushing dan pada

Bushing rusak terdapat martesit yang menunjukkan Bushing mengalami deformasi dan getas yang

diakibatnya operasional yang dapat menjadi penyebab kerusakan pada Bushing serta pada hasil

pengujian XRF (X-Ray Fluorescence) komposisi material pada Bushing terbuat dari AISI 4140

dimana terdaoat perbedaan komposisi pada spesifikasi asli material yaitu SCM 415.

Kata Kunci: Pengujian Dye Penetrant, Pengujian XRF, Bushing, Apron Feeder, Analisa

Kegagalan, Pengujian Kekerasan , Pengujian Metalografi

Abstract

The mining industry, especially coal mining, has a transportation and delivery process from one

location to another. In the transportation process, there are usually obstacles caused by damage to

components that can hinder the delivery process. One of the transportation equipment that often

fails is the Apron Feeder. The work process that works continuously and repeated loading can

damage the components on the Apron Feeder, one of the components that are often damaged is the

Bushing. This study aims to analyze and determine the causes of damage to the Apron Feeder

Bushing. The method of this research is by looking at the microstructure of the material, the

hardness value of the material, seeing surface defects using a dye penetrant. With the results

obtained, namely the number of defects in the form of scratches and porosity in good Bushings which

can be the cause of damage to the Bushings and on damaged Bushings, there is martensite which

shows that the Bushing is deformed and brittle which results in operations which can be the cause

of damage to the Bushing and the results of XRF testing ( X-Ray Fluorescence) the composition of

the material on the Bushing is made of AISI 4140 where there is a difference in composition in the

original specification of the material, namely SCM 415.

Keywords: Dye Penetrant Testing, XRF Testing, Bushing, Apron Feeder, Failure Analysis, Vickers

Hardness Testing, Metallography Testing

1. PENDAHULUAN Apron Feeder. Proses kerja yang bekerja secara terus

menerus dan pembebanan secara berulang-ulang

Industri pertambangan khususnya pada pertambang

dapat mengalami kerusakan pada komponen-

an batubara memiliki proses pengangkutan dan

komponen pada Apron Feeder, salah satu komponen

pengiriman dari suatu lokasi kelokasi lainnya. Pada

yang sering mengalami kerusakan adalah Bushing.

proses pengangkutan biasanya terdapat kendala yang

Penelitian ini bertujuan untuk menganalisa dan

disebabkan oleh kerusakan pada komponen sehingga

mengetahui penyebab kerusakan yang terjadi pada

dapat menghambat proses pengiriman. salah satu alat

Bushing Apron Feeder.

pengangkut yang sering mengalami kegagalan adalah

JURNAL REKAYASA MESIN VOL. 21 No. 2 September 2021 67

Apron Feeder merupakan alat pengangkut yang

menampung hasil pembongkaran (unloading)

batubara dari gerbong kereta api yang kemudian

dipindahkan ke beltconveyor. Apron Feeder dapat

menampung beban sebesar 90 ton dan digerakkan

oleh motor berdaya 55 KW, 1500 RPM, dan

beroperasi 24 jam, Apron Feeder dapat menampung

beban bongkar batubara dari 8 rangkaian kereta.

Apron Feeder dan gambar tekniknya dapat dilihat

pada Gambar 1 dan Gambar 2.

Gambar 3. Bushing

Gambar 1. Apron Feeder

Gambar 4. Gambar Teknik Bushing

Gambar 2. Gambar Teknik Apron Feeder Baja Karbon (Carbon Steel) merupakan logam

paduan antara ferro (Fe) dan carbon (C), dimana besi

sebagai unsur utama dan karbon sebagai unsur

Bushing adalah salah satu komponen yang terdapat pencampur (paduan). Kandungan karbon di dalam

pada Apron Feeder yang berperan dalam pergerakkan baja bernilai kisaran 0,1% sampai 1,7%. Baja karbon

Apron Feeder. Bushing adalah komponen yang rendah adalah baja yang mengandung unsur karbon

fungsinya menggantikan bearing dan sebagai yang persentase karbonnya antara 0.10% hingga

penahan poros [1]. Bushing terbuat dari bahan baja 0.30% [2]. Baja SCM 415 merupakan baja yang

karbon rendah (low carbon steel) dan memiliki kode mengandung unsur karbon sebesar 0.119%. baja

material SCM415. Bushing sering mengalami SCM 415 dapat dikategorikan ke dalam golongan

kerusakan berupa patah yang kemungkinan baja karbon rendah (low carbon steel) .

terjadinya disebabkan akibat fatigue karena diberikan

pembebanan siklik (berulang-ulang). Bushing dan Kegagalan suatu komponen pada sistem merupakan

Gambar tekniknya diperlihatkan pada Gambar 3 dan hal yang sangat dihindari dan tidak diinginkan

Gambar 4. Analisis kegagalan merupakan proses inspeksi atau

pengecekan tiap-tiap komponen yang mengalami

masalah yang memicu dan mengakibatkan kegagalan

pada komponen mesin [3]. Menurut (Orosa, 2012)

terdapat beberapa jenis penyebab suatu kegagalan

pada sebuah sistem, diantaranya adalah kesalahan

dalam mendesain, salah dalam pemilihan material,

68 Analisis Kerusakan pada Bushing Apron Feeder

salah dalam proses penyatuan (assembly), salah melakukan uji metalografi, benda yang akan diuji

dalam perawatan (maintenance) serta kondisi operasi dipotong terlebih dahulu dengan cara digerinda

tidak sesuai [4]. Menurut (Chandra, 2019) terdapat 2 ataupun digergaji. Kemudian sampel yang telah

cara untuk mengidentifikasi kerusakan suatu dipotong akan di-mounting yang biasanya

komponen yaitu dengan identifikasi secara visual dan menggunakan cairan resin. Setelah di-mounting maka

menggunakan metode pengujian laboratorium[5]. akan dilakukan pengampelasan yang dilakukan di

Dalam penelitian Abri dkk, 2017 pembangkit Oman bawah air yang mengalir untuk menghindari

Electricity Transmission Company (OETC) yang pengaruh temperatur gesekan pada permukaan

mengalami penurunan efisiensi yang menyebabkan material yang akan berjejak ketika pengamatan

130.000 pelanggan melaporkan keluhan dan dilakukan. Setelah diampelas, spesimen yang akan

menemukan penyebab terjadinya korosi pada diamati dilakukan proses pemolesan dan kemudian di

Bushing disebabkan kandungan tembaga sulfur pada etsa untuk menunjukkan batas butir,dislokasi, dan

Bushing terkorosi dengan minyak[6]. struktur mikro tertentu dibawah mikroskop.

Kemudian dibersihkan dengan air yang mengalir, lalu

dikeringkan terlebih dahulu sebelum dilakukan

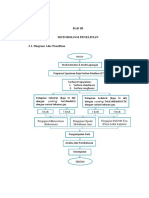

2. METODOLOGI pengamatan dengan mikroskop. Setelah tahap

tersebut dilakukan maka dapat dilakukan pengamatan

Penelitian ini mencakup beberapa proses untuk menggunakan mikroskop dengan pembesaran

menunjukan bagaimana proses analisa kerusakan minimal 25x atau lebih untuk mendapatkan hasil yang

pada Apron Feeder dilakukan maksimal. Alat uji Metalografi.

Pengujian kekerasan Vickers

Pengujian X-Ray Fluoresence (XRF)

Pengujian kekerasan memiliki tujuan sebagai tolak

Pengujian XRF bertujuan untuk mengetahui atau

ukur ketahanan material dari ketahanan deformasi menganalisis komposisi kimia dan konsentrasi unsur-

plastis dengan menggunakan alat uji Vickers (Vickers unsur yang terkandung pada sebuah sampel spesimen

Hardness Tester) yang diproduksi Jepang dengan tipe

dengan menggunakan metode spektrometri.

VKH-2E. Alat Vickers ditunjukkan pada Gambar 5.

Gambar 6. Handheld XRF Analyzer

Penelitian dilakukan di Laboratorium Metalurgi

Jurusan Teknik Mesin Universitas Sriwijaya,

Laboratorium Rekayasa Proses Produk Industri

Kimia Jurusan Teknik Kimia Universitas Sriwijaya,

Laboratorium Teknik PT. Bukit Asam dan

Laboratorium PT. Pupuk Sriwidjaja.

Gambar 5. Vickers Hardness Tester (Lab. Material

Jurusan Teknik Mesin Universitas Sriwijaya) Persamaan yang digunakan dalam analisis data hasil

pengujian sebagai berikut :

Pengujian Dye Penetrant Test

1,854 F

Dye penetrant Test adalah salah satu pengujian NDT 𝐻𝑉 = (1)

𝐷2

(Non Destructive Test) yaitu pengujian yang tidak

merusak material dengan menggunakan cairan

penetrasi yang berfungsi untuk melihat cacat 3. HASIL DAN PEMBAHASAN

permukaan pada suatu benda. Cairan penetrant ada 3

Hasil yang diperoleh dari pengujian untuk

macam yaitu Cleaner (pembersih), penetrant,

mengetahui kerusakan pada sampel yaitu pada

developer (pengangkat). Cairan Dye Penetrant

pengujian Dye Penetrant dilakukan pada empat sisi

Pengujian Metalografi yang sebelumnya telah dibersihkan menggunakan

cairan pembersih dan kain beludru.

Pengujian metalografi adalah ilmu yang melihat

struktur mikro dan makro suatu material. Untuk

JURNAL REKAYASA MESIN VOL. 21 No. 2 September 2021 69

Gambar 7. Hasil Dye Penetrant pada Permukaan Bushing Bagus

Hasil pengujian dye penetrant pada permukaan dapat menjadi penyebab inisiasi kerusakan pada

Bushing bagus terdapat cacat berupa porositas dan Bushing.

goresan berjumlah cukup banyak disetiap sisi yang

Gambar 8. Hasil Dye Penetrant pada Permukaan Bushing Rusak.

70 Analisis Kerusakan pada Bushing Apron Feeder

Hasil pengujian dye penetrant pada Bushing rusak

menunjukkan bahwa ditemukan cacat porositas,

goresan, dan patah pada sisi permukaan Bushing.

Kecacatan ini disebabkan oleh kodisi iprasional

Bushing yang berputar terhadap roller dan shaft

Apron Feeder. Patahan yang membentuk sudut 45o

pada sisi permukaan Bushing terjadi karena salah satu

sisi Bushing yang tidak berotasi yang menyebabkan

Bushing terpuntir dan patah.

Tabel 1. Hasil Pengujian XRF pada AISI 4140

Elemen %

Cr 0,929

Mn 0,708 Gambar 9.Grafik Nilai Kekerasan Bushing.

Fe 97,31 Dari grafik di atas, dapat dilihat bahwa nilai

kekerasan Bushing yang rusak merupakan nilai yang

Mo 0,165 tertinggi, hal ini diakibatkan karena Bushing rusak

telah mengalami deformasi plastis yang

C 0,183

mengakibatkan logam menjadi lebih keras [7]

Unsur Sisa 0,705 sedangkan nilai kekerasan dari spesimen yang telah

di-annealing paling rendah dari nilai kekerasan

Berdasarkan dari hasil pengujian XRF di atas, Bushing lainnya, hal ini dikarenakan proses

material Bushing Apron Feeder merupakan AISI annealing merupakan proses yang menghilangkan

4140 yang dikategorikan ke dalam baja paduan tegangan-tegangan sisa pada material dan

menengah karna memiliki unsur : Cr 0,929% Mn mengembalikan sifat material ke sifat awal yang

0,708% Fe 97,31% dan Mo 0,165%. Hal ini mengakibatkan nilai kekerasan material menjadi

menunjukkan bahwa material Bushing yang lebih rendah [8].

digunakan berbeda dengan spesifikasi material Pada Pengujian metalografi menggunakan larutan

perusahaan. Adapun XRF analyzer nital 5% yang berupa campuran alkohol 70%

Pada pengujian kekerasan Vickers , beban yang sebanyak 95% dan HNO3 sebanyak 5%.

diberikan pada pengujian ini adalah 30 kgf dimana

pengujian ini dilakukan pada tiga jenis kondisi

material, yaitu : kondisi terdeformasi, kondisi tidak

terdeformasi, dan material yang sudah dilakukan

perlakuan panas (annealing).Pengujian kekerasan ini

dilakukan dengan standar pengujian JIS (Japanese

Indrustrial Standard) Z 2244 dikarenakan spesimen

yang akan diuji berbentuk silinder. Spesimen uji di-

mounting untuk meminimalisir terjadinya kesalahan

pada proses penjejakan indentor ke permukaan. Jarak

antar titik penekanan pada permukaan spesimen

adalah 1,5 mm dan dilakukan sebanyak 15 kali

penekanan pada masing-masing permukaan

spesimen. Hal ini dilakukan untuk mendapatkan

variasi nilai kekerasan pada permukaan masing- Gambar 10. Hasil Metalografi Bushing Bagus

masing spesimen yang diuji. dengan Pembesaran 200x

Hasil pengujian metalografi pada spesimen bagus

dengan pembesaran 200x di atas menunjukkan bahwa

walaupun Bushing tersebut dalam keadaan bagus,

namun terdapat banyak cacat berupa porositas, hal ini

dapat menjadi penyebab terjadinya kerusakan pada

Bushing.

JURNAL REKAYASA MESIN VOL. 21 No. 2 September 2021 71

sedangkan spesifikasi menunjukkan material terbuat

dari SCM 415, Hasil pengujian kekerasan Vickers

menunjukkan bahwa nilai kekerasan Bushing rusak

merupakan nilai yang tertinggi karena telah

mengalami deformasi plastis, dan nilai kekerasan

Bushing yang telah di-annealing terendah, Hasil

pengujian metalografi menunjukkan bahwa pada

Bushing bagus terdapat porositas yang berjumlah

cukup banyak yang dapat menjadi penyebab

kerusakan, dan pada Bushing rusak terdapat martensit

yang menunjukkan Bushing mengalami deformasi

dan getas yang diakibatkan operasional.

Gambar 11. Hasil Metalografi Bushing Rusak UCAPAN TERIMA KASIH

dengan Pembesaran 500x.

Ucapan Terima Kasih disampaikan kepada kepala

Hasil pengujian metalografi pada spesimen rusak dan staf Laboratorium Metalurgi Jurusan Teknik

dengan pembesaran 500x di atas menunjukkan bahwa Mesin Fakultas Teknik Mesin Universitas Sriwijaya

terdapat martensit yang terbentuk akibat terjadinya Laboratorium Rekayasa Proses Produk Industri

deformasi plastis, hal ini menunjukkan bahwa sifat Kimia Jurusan Teknik Kimia Universitas Sriwijaya,

mekanis pada spesimen telah mengalami perubahan Laboratorium Teknik PT. Bukit Asam dan

akibat kondisi operasional yang dapat menyebabkan Laboratorium PT. Pupuk Sriwidjaja.yang memfasili

material menjadi getas [9]. tasi penelitian ini.

DAFTAR PUSTAKA

[1] Barun, A. and Hilman, ‘Perancangan Bushing

Metal Bronze Pengganti Bearing pada Mesin

Pabrik Gula’, pp. 36–45, 2008.

[2] Murtiono, A., ‘Pengaruh Quenching dan

Tempering Terhadap Kekerasan dan Kekuatan

Tarik serta Struktur Mikro Baja Karbon Sedang

untuk Mata Pisau Pemanen Sawit’, e-Dinamis,

II(2), pp. 57–70, 2012.

[3] Kurniawan, R. T., Wibisono, A. T. and

Noerochim, L.,‘Analisis Kegagalan Komponen

Spring Rod dalam Spring Suspension Assembly

Gambar 12. Hasil Metalografi Annealing dengan pada Coal Mill Tuban I PT. Semen Indonesia

Pembesaran 500x. Tbk.’, Jurnal Teknik ITS, 6(2). doi:

10.12962/j23373539.v6i2.24476, 2017.

Hasil pengujian metalografi pada spesimen yang

telah di-annealing dengan pembesaran 500x seperti [4] Orosa, N. R., ‘Analisis Kegagalan Rear Axle

di atas menunjukkan bahwa proses annealing Shaft Truck Kapasitas 7 . 5 Ton Universitas

menyebabkan membesarnya butir-butir pealite yang Indonesia Analisis Kegagalan Rear Axle Shaft

mengakibatkan nilai kekerasan material menurun Truck’, 2012.

[10].

[5] Chandra, T., ‘Analisi Kerusakan pada

Bucket Apron Feeder’.https://doi.org/10.21776

/ub.jrm.2015.006.02.2., 2019.

4. KESIMPULAN

[6] Abri, T. Al et al., ‘Bushing Failure-

Hasil pengujian dye penetrant test pada permukaan

Investigation process & findings’, Procedia

Bushing menunjukkan bahwa pada permukaan

Engineering. Elsevier B.V., 202, pp. 88–108.

Bushing yang masih bagus (baru) sudah terdapat

doi: 10.1016/j.proeng.2017.09.697., 2017.

cukup banyak cacat berupa goresan dan porositas

yang dapat menjadi penyebab kerusakan pada [7] Didik, E., ‘Analisa Pengaruh Deformasi

Bushing, Hasil pengujian XRF (X-Ray Fluorescence) Plastis Terhadap Struktur Mikro Dan

pada Bushing menunjukkan bahwa hasil komposisi Kekerasan Pada Baja St 42’, XI, pp. 19–26.,

material berbeda dengan spesifikasi asli material 2015.

dimana hasil pengujian komposisi menunjukkan

bahwa Bushing terbuat dari material AISI 4140, [8] Purkuncoro, A. E., ‘Analisis Pengaruh Proses

Annealing Untuk Menghilangkan Tegangan

72 Analisis Kerusakan pada Bushing Apron Feeder

Sisa Akibat Proses Pengelasan pada Pembuatan

Drum Ketel Uap’, pp. 36–44., 2018.

[9] Rohman, H. F. et al., ‘Pengaruh Proses Heat

Treatment Annealing Terhadap Struktur Mikro

Dan Nilai Kekerasan Pada Sambungan Las

Thermite Baja Np-42’, Jurnal Teknik Mesin

Undip, 2(3), pp. 195–203., 2014.

[10] Puspasari, V. et al., ‘Pengaruh Annealing

Terhadap Kekerasan dan Struktur Mikro Baja

Tahan Karat AISI 410’, pp. 75–82., 2020.

JURNAL REKAYASA MESIN VOL. 21 No. 2 September 2021 73

74 Analisis Kerusakan pada Bushing Apron Feeder

Anda mungkin juga menyukai

- Analisa Kerusakan Pipa CFB Boiler Untuk MenentukanDokumen6 halamanAnalisa Kerusakan Pipa CFB Boiler Untuk Menentukantri_purwadiBelum ada peringkat

- Metalografi GerryDokumen29 halamanMetalografi GerryGerry Izzuddin Rizqullah100% (1)

- Bab IDokumen5 halamanBab IfikriBelum ada peringkat

- Laporan Praktikum Modul 6Dokumen7 halamanLaporan Praktikum Modul 6DIRTA ATMAJA PUTRABelum ada peringkat

- Pengaruh Feeding Terhadap Tingkat Kekasaran Permukaan Pada Proses Penyekrapan Rata Dengan Spesimen Baja KarbonDokumen23 halamanPengaruh Feeding Terhadap Tingkat Kekasaran Permukaan Pada Proses Penyekrapan Rata Dengan Spesimen Baja KarbonIrwan KurniawanBelum ada peringkat

- J.AG-1-13. Poros Roda BelakangDokumen13 halamanJ.AG-1-13. Poros Roda BelakangKevin Apon MubarakBelum ada peringkat

- Elemen: Analisis Paduan Al Dan Cu Untuk Material Chassis KendaraanDokumen6 halamanElemen: Analisis Paduan Al Dan Cu Untuk Material Chassis KendaraanKang PeonyBelum ada peringkat

- 255 907 1 SMDokumen10 halaman255 907 1 SMAhmad KurosakiBelum ada peringkat

- Null 1Dokumen38 halamanNull 1ibnu fatahBelum ada peringkat

- KobaltDokumen20 halamanKobaltTatiBelum ada peringkat

- ID Analisa Kegagalan Pada Poros Baja KarbonDokumen5 halamanID Analisa Kegagalan Pada Poros Baja KarbonBagolBelum ada peringkat

- Analisa KegagalanDokumen11 halamanAnalisa KegagalanMetta pebriantiBelum ada peringkat

- MetalografiDokumen22 halamanMetalografiShaddam Husein100% (4)

- Endi Mahendra (G1C018081)Dokumen13 halamanEndi Mahendra (G1C018081)Endi MahendraBelum ada peringkat

- Bab IDokumen4 halamanBab IHafidz SaputraBelum ada peringkat

- Analisis Kerusakan Pegas Bogie Kereta ApiDokumen50 halamanAnalisis Kerusakan Pegas Bogie Kereta ApiAbrianto Akuan100% (5)

- Laporan Metalografi (M. Noval Fajar)Dokumen7 halamanLaporan Metalografi (M. Noval Fajar)Rivan FadilahBelum ada peringkat

- 801 873 1 SMDokumen12 halaman801 873 1 SMAswar ATSBelum ada peringkat

- Review JurnalDokumen8 halamanReview JurnalErfian MotorolaBelum ada peringkat

- Bab I PendahuluanDokumen6 halamanBab I PendahuluanFatimatus ZahrohBelum ada peringkat

- Bab IiiDokumen16 halamanBab Iiirico doangBelum ada peringkat

- CoatingDokumen14 halamanCoatingAditya PrawiraBelum ada peringkat

- Laporan Presentasi2Dokumen13 halamanLaporan Presentasi2Kartini WBelum ada peringkat

- Pengaruh Jarak Dan Waktu Tembak Pada Proses Sand Blasting Dengan Menggunakan Media Pasir Kulonprogo Terhadap Hasil Kekasaran Permukaan Baja Karbon RendahDokumen19 halamanPengaruh Jarak Dan Waktu Tembak Pada Proses Sand Blasting Dengan Menggunakan Media Pasir Kulonprogo Terhadap Hasil Kekasaran Permukaan Baja Karbon Rendahpaschalis apridianBelum ada peringkat

- Kelompok 12 - Poros Engkol MotorDokumen23 halamanKelompok 12 - Poros Engkol MotorRizal YanuarBelum ada peringkat

- Percent Basal Variations and The Time Stirring The Steering Casting Composite Al-Basal Matrix On The Hardness and DensityDokumen4 halamanPercent Basal Variations and The Time Stirring The Steering Casting Composite Al-Basal Matrix On The Hardness and DensityRizal Nur SafiiBelum ada peringkat

- ID Analisis Simulasi Uji Impak Baja KarbonDokumen6 halamanID Analisis Simulasi Uji Impak Baja KarbonkevinBelum ada peringkat

- Proposal SkripsiDokumen33 halamanProposal Skripsibayu iksantoBelum ada peringkat

- 18236-42728-1-PBDokumen6 halaman18236-42728-1-PBMHallBelum ada peringkat

- Bab I-Bab 2Dokumen20 halamanBab I-Bab 2Muahamad Abdul JabarisBelum ada peringkat

- Proses Ekstursi LengkapDokumen22 halamanProses Ekstursi LengkapDoaniParinBelum ada peringkat

- Flotation Bijih Besi by ATM PDFDokumen5 halamanFlotation Bijih Besi by ATM PDFDaudSutrisnoBelum ada peringkat

- Bab 1-15 PDFDokumen6 halamanBab 1-15 PDFrudi heriantoBelum ada peringkat

- Modul 6 - 19525058 - Attalla Rafana Azizah - FDokumen16 halamanModul 6 - 19525058 - Attalla Rafana Azizah - FATTALLA RAFANA AZIZAHBelum ada peringkat

- Vitri - Analisis Mikro - 03Dokumen36 halamanVitri - Analisis Mikro - 03Theresia SimorangkirBelum ada peringkat

- Pengaruh Penambahan Magnesium Terhadap Struktur Mikro Dan Nilai Kekerasan Pada Pengecoran Alumunium Ingot Dengan Metode Sand CastingDokumen32 halamanPengaruh Penambahan Magnesium Terhadap Struktur Mikro Dan Nilai Kekerasan Pada Pengecoran Alumunium Ingot Dengan Metode Sand Castingrajafikri777Belum ada peringkat

- Laporan Praktikum MetalografiDokumen21 halamanLaporan Praktikum MetalografiAddie Restu FirmansyahBelum ada peringkat

- Laporan Praktikum Modul 3Dokumen27 halamanLaporan Praktikum Modul 3Alan Maulana YusufBelum ada peringkat

- Tugas KLP 5 Pengujian KetangguhanDokumen24 halamanTugas KLP 5 Pengujian KetangguhanFi anyyBelum ada peringkat

- Jurnal MetallografiDokumen17 halamanJurnal Metallografikelvin hermansyahBelum ada peringkat

- 11 Jurnal FixDokumen8 halaman11 Jurnal FixDavid LukmantoBelum ada peringkat

- BAB 1 State of The Art Revisi TADokumen6 halamanBAB 1 State of The Art Revisi TAIrwan SuryaBelum ada peringkat

- BAB 1 (AutoRecovered)Dokumen22 halamanBAB 1 (AutoRecovered)Alvin PutraBelum ada peringkat

- ID Venturi Packed Scrubber Sebagai PengendaDokumen10 halamanID Venturi Packed Scrubber Sebagai PengendaSandyPratamaAdhiBelum ada peringkat

- Bab IDokumen3 halamanBab IOlfiaaBelum ada peringkat

- Kenzi Febriando Teknik Mesin 20 Uas New MateDokumen4 halamanKenzi Febriando Teknik Mesin 20 Uas New Mate20-035 KenzoFebrianoBelum ada peringkat

- Perancangan Mekanik Mesin Poles Untuk Proses MetalDokumen14 halamanPerancangan Mekanik Mesin Poles Untuk Proses MetalJoe TralalaBelum ada peringkat

- Laporan Akhir Metalo 1Dokumen43 halamanLaporan Akhir Metalo 1Gerra MaulanaBelum ada peringkat

- 8099-Article Text-18421-2-10-20240223Dokumen5 halaman8099-Article Text-18421-2-10-20240223nizarazzlhqBelum ada peringkat

- Bab IDokumen5 halamanBab Idikasandika143Belum ada peringkat

- BAB IV Metalografi KualitatifDokumen18 halamanBAB IV Metalografi KualitatifMikail GhaniiBelum ada peringkat

- Laporan 1Dokumen69 halamanLaporan 1Yogi WiradhanaBelum ada peringkat

- Laporan Uji Pengelasan UNDIPDokumen8 halamanLaporan Uji Pengelasan UNDIPFahri MuhammadBelum ada peringkat

- Sifat Mampu KerasDokumen8 halamanSifat Mampu KerasBambang Nugraha PratamaBelum ada peringkat

- Jurnal Permesinan MachinabilityDokumen19 halamanJurnal Permesinan Machinabilityanggoro_punya_kambingBelum ada peringkat

- Metalurgi SerbukDokumen26 halamanMetalurgi SerbukPanji SegaraBelum ada peringkat

- Pengecoran Baja Ringan Eks PDFDokumen18 halamanPengecoran Baja Ringan Eks PDFRizki PrasetyoBelum ada peringkat

- Artikel Uji LelahDokumen7 halamanArtikel Uji LelahBoni_Bucker_7970Belum ada peringkat

- Laporan Kerja BangkuDokumen17 halamanLaporan Kerja BangkuAbdul AzizBelum ada peringkat

- PengantarKWU202221280987 Tugas11 22029018 LatifaDokumen18 halamanPengantarKWU202221280987 Tugas11 22029018 LatifaAbdul AzizBelum ada peringkat

- Indikator 25 Proses Katabolisme KarbohidratDokumen2 halamanIndikator 25 Proses Katabolisme KarbohidratAbdul AzizBelum ada peringkat

- Soal Kebugaran Jasmanidocx - CompressDokumen4 halamanSoal Kebugaran Jasmanidocx - CompressAbdul AzizBelum ada peringkat