0% menganggap dokumen ini bermanfaat (0 suara)

528 tayangan4 halamanSop Qa & QC

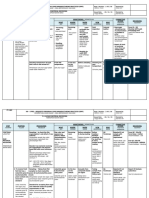

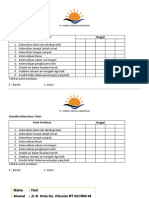

Dokumen ini adalah SOP untuk QA dan QC dalam proses In-Mold Labeling (IML) di industri plastik, bertujuan menjamin kualitas produk sesuai spesifikasi. Prosedur mencakup pemeriksaan bahan baku, setup mesin, inspeksi selama produksi, dan pemeriksaan akhir produk. Tanggung jawab dibagi antara QA staff, QC inspector, operator, dan supervisor untuk memastikan kualitas produk yang dihasilkan.

Diunggah oleh

Aprilia RahayuHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd

0% menganggap dokumen ini bermanfaat (0 suara)

528 tayangan4 halamanSop Qa & QC

Dokumen ini adalah SOP untuk QA dan QC dalam proses In-Mold Labeling (IML) di industri plastik, bertujuan menjamin kualitas produk sesuai spesifikasi. Prosedur mencakup pemeriksaan bahan baku, setup mesin, inspeksi selama produksi, dan pemeriksaan akhir produk. Tanggung jawab dibagi antara QA staff, QC inspector, operator, dan supervisor untuk memastikan kualitas produk yang dihasilkan.

Diunggah oleh

Aprilia RahayuHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd