Prosiding Kolokium Pertambangan 2009

Prosiding Kolokium Pertambangan 2009

Diunggah oleh

antonsadewoJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Prosiding Kolokium Pertambangan 2009

Prosiding Kolokium Pertambangan 2009

Diunggah oleh

antonsadewoHak Cipta:

Format Tersedia

E

L

N

A

E

R

R

E

G

N

D M A

A N Y

S A

U D R M E B

DEPARTEMEN ENERGI DAN SUMBER DAYA MINERAL

BADAN PENELITIAN DAN PENGEMBANGAN ENERGI DAN SUMBER DAYA MINERAL

PUSAT PENELITIAN DAN PENGEMBANGAN TEKNOLOGI MINERAL DAN BATUBARA

Bandung, 15 Juli 200

Konivus Liang Mncval dan Baiuava dalamMcndukung

Pclaksanaan Hndangundang Nomov 4 Takun 29

Tcniang Pcviamangan Mncval dan Baiuava'

Kolokium

Pertambangan 2009

PRO8IDING

I8BN: TB-T-B41-3-3

ISBN 978-979-8461-63-3

PROSIDING

KOLOKIUM PERTAMBANGAN 2009

PUSAT PENELITIAN DAN PENGEMBANGAN

TEKNOLOGI MINERAL DAN BATUBARA

Konstribusi Litbang Mineral dan Batubara

Dalam Mendukung Pelaksanaan Undang-undang Nomor 4 Tahun 2009

tentang Pertambangan Mineral dan Batubara

Bandung, 15 Juli 2009

Editor :

Binarko Santoso

Pramusanto

I.G. Ngurah Ardha

Husaini

Datin Fatia Umar

Darsa Permana

Slamet Suprapto

Tatang Wahyudi

Retno Damayanti

Fauzan

DEPARTEMEN ENERGI DAN SUMBER DAYA MINERAL REPUBLIK INDONESIA

BADAN PENELITIAN DAN PENGEMBANGAN ENERGI DAN SUMBER DAYA MINERAL

PUSAT PENELITIAN DAN PENGEMBANGAN TEKNOLOGI MINERAL DAN BATUBARA

2009

E

N

E

R

G

I D

A

N

SUMBERDA

Y

A

M

IN

E

R

A

L

Hak Cipta / Penerbit

MIRA

Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara

Jl. Jend. Sudirman No. 623, Bandung 40211

Telepon : 022 - 6030483, Fax : 022 - 6003373

Penasihat

Kepala Badan Litbang ESDM

Penanggung Jawab

Kepala Puslitbang tekMIRA

Panitia Pengarah

Kuswandani, Suganal, Edwin Daranin

R.M. Nendaryono, Siti Rochani

Dewan Redaksi

Binarko Santoso

Staf Redaksi

Doeto Poespojoedo, Umar Antana

Bachtiar Efendi, Arie Aryansyah,

Hatif Hidayat

Moderator

Datin Fatia Umar, Miftahul Huda, Edwin Daranin

Yenny Sofaety, R.M. Nendaryono, Stefano Munir

Notulis

Kuswandani, Wiroto, Isyatun Rodliyah

Sri Sugiarti, Dedi Yaskuri, Hasniati Artika

Nuryadi Saleh

ISBN 978-979-8461-63-3

Hak cipta dilindungi oleh Undang-undang

Dilarang mengutip atau memperbanyak sebagian atau

seluruh isi buku ini tanpa izin tertulis dari penerbit

i PROSIDING KOLOKIUM PERTAMBANGAN 2009

KATA PENGANTAR

Dalam rangka mensosialisasikan Undang-undang Nomor 4 Tahun 2009 tentang Pertambangan Mineral

dan Batubara, yang menggantikan Undang-undang Nomor 11 Tahun 1967 tentang Ketentuan-ketentuan

Pokok Pertambangan, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara (tekMIRA)

telah menyelenggarakan Kolokium Pertambangan 2009 pada tanggal 15 Juli 2009, Kolokium yang

bertemakan Konstribusi Litbang Mineral dan Batubara Dalam Mendukung Pelaksanaan Undang-undang

Nomor 4 Tahun 2009 tentang Pertambangan Mineral dan Batubara, dihadiri oleh para pejabat pemerintah

di tingkat pusat dan daerah, pelaku usaha, para peneliti dan pejabat fungsional lainnya, mahasiswa serta

masyarakat luas yang terkait dengan pengembangan pertambangan mineral dan batubara.

Sebagai lembaga litbang di bidang teknologi mineral dan batubara, Puslitbang tekMIRA diharapkan dapat

berperan secara aktif dalam meningkatkan nilai tambah mineral dan batubara sebagaimana amanat yang

terkandung dalam Undang-Undang Nomor 4 Tahun 2009 tersebut. Di samping itu, melalui kegiatan ini

diharapkan pula dapat diperoleh masukan dari pelaku industri dan masyarakat pertambangan tentang

posisi, peran, dan kontribusi litbang mineral dan batubara dalam menunjang pelaksanaan Undang-undang

Nomor 4 Tahun 2009 tentang Pertambangan Mineral dan Batubara.

Prosiding ini merupakan rangkuman dari seluruh makalah yang dipresentasikan dalam Kolokium, serta

diharapkan dapat dijadikan salah satu rujukan mengenai perkembangan pertambangan, penelitian, dan

kajian yang berhubungan dengan peningkatan nilai tambah mineral dan batubara. Melalui prosiding ini,

siapapun dapat melihat sampai sejauhmana para peneliti Indonesia telah berkiprah dalam memajukan

sektor pertambangan mineral dan batubara nasional.

Dalam kesempatan ini kami menyampaikan ucapan terima kasih kepada semua pihak, baik perorangan,

perusahan, instansi pemerintah, perguruan tinggi maupun seluruh pembicara dan peserta, atas pemikiran

atau karya-karya terbaiknya, sehingga Prosiding ini memiliki nilai keilmiahan yang baik.

Kami menyadari banyak kekurangan dalam penyusunan dan penerbitan Prosiding ini. Untuk itu kami

mengharapkan kritik dan saran demi kesempurnaan penyusunan dan penerbitan Prosiding di masa yang

akan datang.

Bandung, 15 Juli 2009

Tim Penyunting

ii PROSIDING KOLOKIUM PERTAMBANGAN 2009

SAMBUTAN

KEPALA BADAN LITBANG

ENERGI DAN SUMBER DAYA MINERAL

PADA ACARA KOLOKIUM PUSLITBANG TEKNOLOGI

MINERAL DAN BATUBARA

BANDUNG, 15 JULI 2009

Yang kami hormati,

Para Pejabat Eselon I di Lingkungan Departemen ESDM atau yang mewakilinya,

Para Pejabat Eselon II di Lingkungan Departemen ESDM atau yang mewakilinya,

Para Profesor Riset dan Pejabat Fungsional di Lingkungan Badan Litbang ESDM,

Undangan dan Hadirin yang Berbahagia

Assalamualaikum Warohmatullohi Wabarokatuh,

Salam Sejahtera bagi Kita Semua,

Selamat Pagi,

Puji dan syukur senantiasa kita panjatkan ke hadirat Allah Subhanahu Wataalla, Tuhan Yang Maha

Kuasa, karena berkat perkenan-Nya kita dapat menghadiri acara Kolokium yang diselenggarakan oleh

Puslitbang Teknologi Mineral dan Batubara (tekMIRA). Penyelenggaraan kolokium di Puslitbang tekMIRA

dan juga Puslitbang lain di lingkungan Badan Litbang ESDM, memang sudah menjadi agenda tahunan

yang diharapkan dapat menampilkan karya yang bermanfaat bagi para pemangku kepentingan, yaitu

pemerintah, industri, dan masyarakat luas. Perlu dicatat pula, kolokium di lembaga litbang akan menjadi

tolok ukur sampai sejauhmana para peneliti dan pejabat fungsional kita lainnya mampu mengembangkan

diri dalam upaya berkontribusi bagi kemajuan sektor ESDM di tanah air.

Saudara-saudara Sekalian,

Kolokium Puslitbang tekMIRA kali ini bertemakan Kontribusi Litbang Mineral dan Batubara Dalam

Mendukung Pelaksanaan Undang-undang Nomor 4 Tahun 2009 tentang Pertambangan Mineral dan

Batubara. Saya menilai tema kolokium 2009 ini sebagai bentuk tanggung jawab Puslitbang tekMIRA

untuk berperanserta dalam pelaksanaan Undang-undang Nomor 4 Tahun 2009, khususnya yang

menyangkut isi pasal 95 huruf c tentang kewajiban perusahaan untuk meningkatkan nilai tambah mineral

dan/atau batubara di dalam negeri, serta pasal 146 tentang kewajiban pemerintah dan pemerintah daerah

untuk mendorong, melaksanakan, dan/atau memfasilitasi pelaksanaan litbang mineral dan batubara. Kedua

pasal tersebut merupakan spirit dan juga momentum yang akan lebih memacu kegiatan litbang mineral

dan batubara di tanah air, sekaligus menjadi stimulus bagi Puslitbang tekMIRA agar menghasilkan karya

litbang yang lebih baik dan berbobot serta mampu bersaing dengan lembaga litbang sejenis.

Peserta Kolokium yang Saya Hormati,

Terkait dengan pemberlakuan Undang-undang Nomor 4 Tahun 2009, khususnya yang berhubungan dengan

pasal 95 huruf c dan pasal 146, saya minta kepada seluruh jajaran di Puslitbang tekMIRA untuk

iii PROSIDING KOLOKIUM PERTAMBANGAN 2009

melaksanakan beberapa hal berikut ini:

Pertama, tingkatkan kualitas sumber daya manusia.

Sebagai lembaga litbang, saya yakin Puslitbang tekMIRA memiliki sumber daya manusia (SDM) yang

telah mampu melaksanakan penelitian secara profesional, dan dapat bersaing dengan para pakar di dalam

negeri maupun di forum internasional. Namun, sebagaimana dialami oleh hampir seluruh instansi pemerintah,

Puslitbang tekMIRA juga pasti merasakan kebijakan zero growth yang ditetapkan beberapa tahun yang

lalu. Kesenjangan antara senior dengan yunior yang semakin melebar, memerlukan percepatan regenerasi

dan transfer of knowledge. Untuk itu, solusi yang dapat ditempuh adalah dengan membuka kesempatan

kepada karyawan yunior untuk melanjutkan studi ke jenjang yang lebih tinggi, mengikuti berbagai kursus

atau pertemuan ilmiah, magang pada perusahaan besar, dan hal-hal lain yang pada intinya dapat sarana

untuk meningkatkan kemampuan mereka. Bagaimanapun keberadaan karyawan yunior ini merupakan

modal dasar bagi eksistensi Puslitbang tekMIRA ke depan.

Kedua, fokus kepada pemecahan permasalahan yang sedang dan kemungkinan akan dihadapi

oleh industri pertambangan mineral dan batubara.

Dalam berbagai kesempatan, saya selalu mengatakan bahwa lembaga litbang harus menjadi bagian tak

terpisahkan dari dunia yang digelutinya, bukan menara gading yang tidak tersentuh dengan melakukan

penelitian sesuai keinginannya sendiri. Persoalannya adalah, apakah Puslitbang tekMIRA akan menjadi

leader atau follower dalam industri mineral dan batubara di tanah air? Saya katakan bahwa Puslitbang

tekMIRA mesti fokus pada keduanya. Ini berarti, di satu sisi, Puslitbang tekMIRA harus dapat mengatasi

permasalahan sebagai langkah penanggulangan, tetapi, di sisi lain, juga harus dapat memprediksi arah

kecenderungan yang terjadi sebagai langkah antisipasi agar tidak berada pada kondisi status quo dan

melaksanakan pekerjaan yang bersifat rutin atau business as usual.

Ketiga, fokus kepada litbang yang berorientasi pada peningkatan nilai tambah sekaligus

memperhitungkan keekonomiannya.

Dalam beberapa hal, nilai tambah dan keekonomian selalu berjalan beriringan, artinya peningkatan nilai

tambah akan mengakibatkan suatu material bernilai lebih tinggi dan menguntungkan. Tetapi tidak selamanya

peningkatan nilai tambah akan memberi keuntungan jika dijual ke pasaran. Hal ini disebabkan antara lain

oleh adanya kompetitor yang berharga lebih murah, atau daya serap pasar masih kecil dan tidak sebanding

dengan biaya produksi. Oleh karena itu, ke depan, Puslitbang tekMIRA harus berani memulai kegiatan

litbang yang berorientasi pada peningkatan nilai tambah, tetapi sekaligus menguntungkan jika dilempar

ke pasaran.

Keempat, tingkatkan kerja sama dengan pemangku kepentingan (stakeholders).

Undang-undang Nomor 4 Tahun 2009 yang bernuansa desentralisasi artinya pengelolaan pertambangan

mineral dan batubara berada di pemerintah daerah, mengharuskan kita untuk secara lebih intens menjalin

kerja sama dengan mereka. Saya tahu Puslitbang tekMIRA telah lama melakukan hal itu, sehingga tidak

terlalu sulit untuk meningkatkannya. Namun perlu saya garis bawahi, kerja sama tersebut harus dapat

menghasilkan sesuatu yang tidak saja menguntungkan Puslitbang tekMIRA, tetapi juga bermanfaat

bagi pemerintah dan Daerah serta masyarakat pertambangan; tidak saja memberikan kontribusi terhadap

kemajuan bidang pertambangan mineral dan batubara, tetapi juga kemakmuran bagi masyarakat.

Selain dengan pemerintah daerah, peningkatan kerja sama dengan lembaga litbang lain, baik di dalam

maupun di luar negeri, perlu mendapat prioritas utama. Hal ini penting dilakukan sebagai bagian dari

upaya untuk meningkatkan kemampuan Puslitbang tekMIRA menghadapi tantangan masa kini dan masa

depan, serta untuk mengukur di mana posisi Puslitbang tekMIRA berada. Seluruh kerja sama antara

Puslitbang tekMIRA dengan pemangku kepentingan sudah seharusnya bersifat saling bermanfaat bagi

kedua belah pihak.

iv PROSIDING KOLOKIUM PERTAMBANGAN 2009

Kelima, optimalkan peralatan yang ada, serta tingkatkan kemampuan rancang bangun dan

rekayasa.

Saya telah menyinggung masalah ini pada acara Sinkronisasi Kegiatan Litbang di Lingkungan Badan

Litbang ESDM pada 14-15 April 2009 yang lalu. Saya tidak perlu mengulas lebih dalam, namun satu hal

patut diingat bahwa jika keinginan untuk melengkapi dan memutakhirkan dengan sarana dan prasarana

penelitian mutakhir tidak terpenuhi bukan berarti kita harus berdiam diri, lalu stagnan. Kita harus berbuat

sesuatu, yaitu dengan berupaya meningkatkan kemampuan rancang bangun dan rekayasa pada peralatan

teknologi tinggi. Oleh karena itu saya mengajak peneliti Puslitbang tekMIRA dan juga peneliti Puslitbang

lain di lingkungan Badan Litbang ESDM, untuk membuktikan sampai sejauhmana inovasi dan kreativitas

Saudara-saudara andaikata sarana peralatan baru tersebut tidak terpenuhi.

Keenam, jaga soliditas di lingkungan Puslitbang tekMIRA.

Ada ungkapan sederhana yang sudah lama kita kenal dan tahu artinya, yaitu bersatu kita teguh, bercerai

kita runtuh dan ringan sama dijinjing, berat sama dipikul. Untuk itu, siapapun Saudara, apapun latar

belakang pendidikan Saudara, dan di manapun Saudara ditempatkan, jangan pernah merasa yang satu

lebih superior daripada yang lain. Berjalanlah dalam koridor Rencana Stratejik yang telah dibuat oleh

Saudara-saudara sendiri, lalu bicara dan berbuatlah dengan bahasa yang sama dalam ikatan kesatuan

yang kuat. Insya Allah, permasalahan seberat apapun akan menjadi jauh lebih ringan dan tidak sulit untuk

dipecahkan.

Undangan dan Hadirin Sekalian,

Demikian sambutan dan arahan yang dapat saya sampaikan. Harapan saya kepada seluruh jajaran

Puslitbang tekMIRA, bahkan seluruh keluarga besar Badan Litbang ESDM, semoga dapat memaknai dan

mengimplementasikannya demi tercapainya tujuan kita memajukan sektor ESDM pada khususnya dan

masyarakat pada umumnya. Saya berharap Saudara-saudara dapat menyongsong era desentralisasi di

bidang pertambangan mineral dan batubara ini dengan optimisme tinggi dan penuh rasa tanggung jawab.

Akhirnya dengan tetap memohon ridho Tuhan Yang Maha Kuasa, Kolokium yang bertemakan Kontribusi

Litbang Mineral dan Batubara Dalam Mendukung Pelaksanaan Undang-undang Nomor 4 Tahun 2009

tentang Pertambangan Mineral dan Batubara secara resmi saya buka.

Terima kasih.

Wassalamualaikum Warohmatullohi Wabarokatuh.

Kepala,

Bambang Dwiyanto

v PROSIDING KOLOKIUM PERTAMBANGAN 2009

KOLOKIUM PERTAMBANGAN 2009

BANDUNG, 15 JULI 2009

DAFTAR ISI

KATA PENGANTAR ........................................................................................................................ i

SAMBUTAN KEPALA BADAN LITBANG ENERGI DAN SUMBER DAYA MINERAL ...................... ii

DAFTAR ISI .................................................................................................................................... v

MAKALAH YANG DIPRESENTASIKAN

Presentasi Makalah Paralel I

Permasalahan Pengelolaan Potensi Emas di Gunung Tumpang Pitu ............................. 1

Kecamatan Pesanggaran, Kabupaten Banyuwangi, Jawa Timur

Bambang Yunianto

Pengembangan Metode Analisis Ter dan Partikulat dalam.............................................. 16

Producer Gas dari Batubara

Slamet Suprapto dan Nurhadi

Implementasi Pengelolaan Lingkungan Sektor Energi dan Sumber Daya Mineral ....... 23

pada Era Globalisasi

Djoko Sunarjanto dan Bambang Wicaksono

Peluang Pengembangan Pertambangan Mineral dan Batubara...................................... 30

pada Era Otonomi Daerah

Umar Dhani

Peningkatan Kadar Bijih Besi dari Daerah Pelaihari, Propinsi Kalimantan ................... 39

Selatan dengan Menggunakan Klasifayer dan Pemisah Magnetik

Pramusanto, Nuryadi Saleh dan Apriandi

Pengolahan Pasir Kuarsa Berlempung Asal Rantaubujur, Kabupaten Tapin, ................ 48

Provinsi Kalimantan Selatan, untuk Bahan Baku Keramik

Subari, Enymia dan Sumarsih

Presentasi Makalah Paralel II

Masa Kini dan Masa Depan Batubara Indonesia ................................................................ 55

Ijang Suherman

Pengembangan Sistem dan Alat Pemantauan Sederhana untuk Mendeteksi ................ 70

Keruntuhan Batuan Atap (Roof Failure) pada Tambang Bawah Tanah

Zulfahmi, Hasniati Astika dan Supriatna Mujahidin

Pemanfaatan Karbon Aktif dari Batubara pada Pengolahan ............................................ 78

Limbah Cair Industri Gula

Ika Monika dan Nining Sudini Ningrum

Kemungkinan Pemanfaatan Bakterisida Fenol untuk Pencegahan................................. 83

Air Asam Tambang

Siti Rafiah Untung dan Nia Rosnia H.

Pengaruh Titik Leleh Abu terhadap Pengendapannya pada Pembakaran..................... 90

Batubara dengan Pembakar Siklon di Beberapa Fasilitas Industri

Sumaryono

vi PROSIDING KOLOKIUM PERTAMBANGAN 2009

Pengolahan dan Pemanfaatan Bauksit ............................................................................... 97

Husaini

Presentasi Makalah Paralel III

Karakteristik Merkuri dalam Sedimen dan Air pada Pengolahan Tailing ....................... 105

Amalgamasi di Kegiatan Pertambangan Emas Rakyat Secara Sianidasi

(Studi Kasus KUD Perintis, Daerah Tonayan Selatan)

M. Lutfi dan Retno Damayanti

Pengaruh Penggunaan Ultrasonik terhadap Hasil Pemisahan Pasir Zirkon.................... 115

Kalimantan Tengah dengan Electrostatic Separator

Pramusanto, Nuryadi Saleh, Yuhelda dan Firiza Yuliana

Penggunaan Pasir Sungai sebagai Bed Material pada Gasifikasi Batubara ................... 122

Sistem Fluidized Bed

Nurhadi dan Slamet Suprapto

Metode Pengurangan Emisi Merkuri pada Pembakaran Batubara .................................. 128

Roza Adriany

Eksplorasi Potensi Konsentrat Timah Berdasarkan Data Seismik Refleksi ...................... 134

(Studi Kasus Perairan Bangka Utara)

Ediar Usman dan Andri S. Subandrio

Penetapan Nilai Bagi Hasil atas Produksi Batubara Mutu Rendah .................................. 147

Rochman Saefudin, Ijang Suherman, Datin Fatia Umar dan Bukin Daulay

MAKALAH DIPOSTERKAN

Analisis Potensi Limbah Hasil Pembakaran Batubara pada Industri Kecil dan .............. 161

Menengah di Pulau Jawa

Triswan Suseno dan Tuti Hernawati

Pengaruh Proses Upgraded Brown Coal (UBC) terhadap Peringkat Batubara ................. 168

Slamet Suprapto

Uji Sulfidasi Bijih Besi Kalimantan Selatan dan Tailing PT. Freeport Indonesia ........... 175

sebagai Katalis Pencairan Batubara

Nining Sudini Ningrum dan Hermanu Prijono

Karakteristik dan Optimalisasi Pembriketan Batubara Hasil Proses ................................ 181

Upgraded Brown Coal Skala Pilot

Ikin Sodikin dan Datin Fatia Umar

Analisis Dampak Ekonomi Teknologi Peningkatan Kualitas Batubara ............................ 189

Peringkat Rendah di Indonesia

Gandhi Kurnia Hudaya

Kajian Manfaat dan Biaya Penambangan Bijih Besi di Kabupaten Merangin, ............... 194

Propinsi Jambi

Endang Suryati dan M. Lutfi

Minyak Sintetik dari Pencairan Batubara dan Peningkatan Mutunya.............................. 204

sebagai Bahan Bakar

Muh Kurniawan, Leni Herlina, Novie Ardhyarini dan Nining Sudini Ningrum

Bahan Bakar Minyak Sintetik dari Pencairan Batubara .................................................... 209

A.S. nasution, Miftahul Huda, Abdul Haris, Leni herlina dan Nining Sudini Ningrum

PRESENTASI MAKALAH

PARALEL I

1 Permasalahan Pengelolaan Potensi Emas di Gunung Tumpang Pitu ... Bambang Yunianto

PERMASALAHAN PENGELOLAAN POTENSI

EMAS DI GUNUNG TUMPANG PITU KECAMATAN

PESANGGARAN, KABUPATEN BANYUWANGI,

JAWA TIMUR

Bambang Yunianto

Peneliti Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara

Jl. Jend. Sudirman 623 Bandung 40211

Telp. 022 - 6030483 Fax. 022 - 6003373

e-mail : yunianto@tekmira.esdm.go.id

SARI

Isu pertambangan terkait pengelolaan potensi dan kegiatan pertambangan emas di Gunung Tumpang

Pitu, Kecamatan Pesanggaran, Banyuwangi meliputi isu potensi emas, lingkungan pertambangan,

tumpang tindih dengan sector lain, dan isu sosekbud. Berdasarkan penelaahan terhadap ke-empat

isu tersebut diperlukan kesiapan daerah (Pemerintah Kabupaten Banyuwangi) dalam mengelola potensi

emas di Gunung Tumpang Pitu, Kecamatan Pesanggaran, Kabupaten Banyuwangi.

Kesiapan daerah tersebut meliputi beberapa kegiatan, yaitu: 1) melakukan kajian kegiatan

pertambangan terkait pemanfaatan lahan sektor lain; 2) mengkaji kembali kegiatan pertambangan

emas oleh PT. Indo Multi Niaga (PT. IMN); 3) untuk menampung partisipasi masyarakat dalam

pertambangan, perlu dialokasikan Wilayah Pertambangan Rakyat (WPR) yang berasal dari wilayah

konsesi PT. IMN yang memiliki potensi emas sekunder (alluvial). Kemudian perlu dilakukan pembinaan

dan pengawasan, baik dalam hal teknis penambangan, lingkungan maupun dalam manajemen berusaha

terhadap para penambang rakyat tersebut; 4) dalam menangani persoalan Pertambangan Tanpa Izin

(PETI) atau gurandil seyogyanya tidak menggunakan cara-cara represif, tetapi harus dengan persua-

sive, agar tidak menimbulkan permasalahan yang lebih besar dan kompleks; dan 5) sesuai kebijakan

otonomi daerah yang tertuang dalam UU No. 32 tahun 2004, UU No. 33 Tahun 2004, dan PP No. 38

Tahun 2007, maka perlu dibentuk kantor/ dinas pertambangan dan energi yang tugasnya mengelola

kegiatan pertambangan di daerah.

Kata Kunci: isu pertambangan, tambang emas, kesiapan daerah, pengelolaan potensi emas

ABSTRACT

The mining issues related to manage the potential and the activity of gold mining in Gunung Tumpang

Pitu, District of Pesanggaran, Regency of Banyuwangi include the gold mining, mining environment,

interest conflict and the socio-economic-culture. Based on the review toward these issues, it requires

the regional readiness to manage the gold potential in the region.

The regional readiness includes several activities, namely: 1) to assess the mining activity related to

the land use; 2) to reassess the mining activity conducted by PT. Indo Multi Niaga (PT. IMN); 3) to

allocate the mining area for the local community in the concession area of the company that contains

gold placer. Then, to conduct guidance and monitoring, the mining techniques, environment or the

2 PROSIDING KOLOKIUM PERTAMBANGAN 2009

1. PENDAHULUAN

Kegiatan survai lapangan pemantauan isu

pertambangan di Kabupaten Banyuwangi, Provinsi

Jawa Timur dilakukan untuk menginventarisasi dan

mengidentifikasi permasalahan mengenai isu

lingkungan pertambangan tanpa izin (PETI) emas

dan isu tumpang-tindih kegiatan PT. Indo Multi

Niaga (PT. IMN) di Pegunungan Tumpang Pitu,

Kecamatan Pesanggaran, Kabupaten Banyuwangi.

Kegiatan survai lapangan isu lingkungan dan

tumpang-tindih pertambangan dengan sektor

kehutanan di Pegunungan Tumpang Pitu di atas

didasarkan pemberitaan dan informasi di media

mass berikut:

1) Emas vs Potensi Agraris Banyuwangi,

Sebentuk Kanibalisasi antar -Potensi, Berita

Fajar FM, Sabtu, 19 April 2008.

2) Masyarakat Banyuwangi Tolak Tambang

Emas di Hutan Lindung Tumpang Pitu, Harian

Kompas, Senin, 16 Juni 2008

3) Ribuan Penambang Emas Banyuwangi

Diusir, Harian Kompas, Jumat 27 Februari

2009.

4) Penambang Emas Dadakan di Banyuwangi

Capai 3 Ribu Orang, Detik Surabaya, Selasa,

28 April, 2009

5) Berebut Emas di Tumpang Pitu, Harian

Kompas, Rabu, 17 Mei 2009.

Isu pertambangan di Kabupaten Banyuwangi

tersebut memiliki bobot penting karena ada

beberapa masalah, antara lain; isu lingkungan, isu

tumpang-tindih sektor pertambangan dengan

sektor lain (kehutanan, pertanian dan perkebunan),

serta isu sosial ekonomi kemasyarakatan. Oleh

karena itu, Tim Isu Puslitbang tekMIRA menurunkan

tim yang terdiri atas berbagai disiplin ilmu

(tambang/ geologi, sosial ekonomi, dan surveyor).

Berdasarkan informasi secara informal, sekembalinya

Tim Isu Pertambangan Puslitbang tekMIRA dari

lapangan, isu pertambangan tersebut kembali

mencuat setelah terjadi penangkapan terhadap

para PETI yang dilakukan Polres Kabupaten

Banyuwangi. Penangkapan ini telah menyulut

konflik antara aparat dan para PETI, dan masalah

ini mendapat sorotan dari berbagai pihak di

Kabupaten Banyuwangi.

Berdasarkan hasi l survai l apangan, akar

permasalahan dari mencuatnya isu pertambangan

terkait potensi emas di Gunung Tumpang Pitu,

Kecamatan Pesanggaran, Kabupaten Banyuwangi,

Provinsi Jawa Timur sebetulnya terletak kepada

kesiapan daerah di dalam pengelolaan pertam-

bangan, sebagaimana dipilih sesuai judul tulisan ini.

Maksud penulisan ini adalah mengidentifikasi dan

menganalisis permasalahan pengelolaan potensi

emas di Gunung Tumpang Pitu, Kecamatan

Pesanggaran, Banyuwangi sesuai peraturan

terkait, sebagai bahan masukan bagi daerah dalam

mengelola sumber daya tambang yang ada di

daerahnya.

2. METODOLOGI

Secara umum metodologi yang digunakan adalah

pendekat an mul t i di si pl i n i l mu, dengan

menggunakan berbagai parameter keilmuan dalam

membahas permasalahan utama yang dikaji.

Inventarisasi data melalui teknik observasi,

wawancara berpanduan, dokumentasi, dan

diskusi. Pengolahan data menggunakan teknik

kategorisasi, kompilasi, dan tabelisasi. Analisis

data di l akukan secara deskri pti f anal i ti s.

Sedangkan dalam merekonstruksikan pemecahan

permasal ahan dan masukan bagi daerah

didasarkan kepada pertimbangan-pertimbangan

rasional dan berlandaskan kepada arah kebijakan

pertambangan dan kebijakan lain yang terkait pada

era otonomi daerah.

Data yang mendukung penulisan ini berupa data

primer maupun sekunder hasil survai lapangan.

Data primer berupa hasil wawancara langsung

dengan berbagai pihak yang terkait dengan

permasalahan pengelolaan potensi emas di

Gunung Tumpang Pitu, Kecamatan Pesanggaran,

Banyuwangi, seperti Pemda Perekonomian

Kabupaten Banyuwangi, Bappeda Kabupaten

Banyuwangi, Kantor Lingkungan Hidup Kabupaten

management of the business for the miners; 4) not to apply repressive actions towards illegal mining,

but to persuade not to create a bigger problem and complex; and 5) in accordance with the regional

autonomy policy, UU 32/2004, UU 33/2004 and PP 38/2007, it is required to set an office of mining

and energy in managing mining operation in the region.

Keywords: mining issues, gold mine, regional readiness, management of gold potential

3 Permasalahan Pengelolaan Potensi Emas di Gunung Tumpang Pitu ... Bambang Yunianto

Banyuwangi , Camat dan staf Kecamatan

Pesanggaran, PT. IMN, aparat keamanan yang

bertugas di Gunung Tumpang Pitu, para gurandil,

dan masyarakat setempat. Sedangkan data

sekunder berasal dari instansi terkait, baik di

tingkat Kabupaten Banyuwangi, Kecamatan

Pesanggaran serta informasi dari Lembaga

Swadaya Masyarakat (LSM) dan mass media.

Mengenai pelaksanaan kegiatan survai lapangan

dari tanggal 20 25 April 2009 adalah:

1) Melakukan kegiatan koordinasi dengan Kepala

Bagian Perekonomian (Pak Bambang Edi

Sunaryo) dan Sekertaris (Bu Tri) tentang isu

lingkungan PETI emas di pegunungan

Tumpang Pi tu di Kantor Pemda Kab.

Banyuwangi (Distamben belum ada).

2) Koordinasi dan pendataan di Bappeda Kab.

Banyuwangi dengan Pak Mujiono, Pak Wahyu

Diyono, Pak Rudianto tentang isu Lingkungan

PETI emas, PT. IMN dan tata ruang (hutan

lindung).

3) Koordinasi dan pendataan dengan Kepala TU

Kantor Lingkungan Hidup Kab. Banyuwangi

(Pak Gatot Sudjadi).

4) Pendataan di BPS Kabupaten Banyuwangi

dengan Pak Ruslan

5) Survai lapangan ke lokasi di Kecamatan

Pesanggaran, dan berkoordinasi dan diskusi

dengan staf Kecamatan Pak Sujono dan Pak

Sunoto.

6) Koordinasi dan diskusi denga PT. IMN yang

diwakili Pak Hilman dan Pak Yuswardi.

7) Survai ke lokasi PETI emas di sekitar

pegunungan Tumpang Pitu, dokumentasi dan

wawancara dengan gurandil.

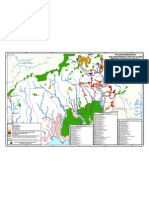

Mengenai route survai lapangan lihat Gambar 1,

sedangkan dokumentasi survai lapangan dapat

dilihat pada Lampiran Foto-Foto Survai Lapangan.

Gambar 1. Route survai lapangan tim isu pertambangan Puslitbang tekMIRA di Kabupaten

Banyuwangi

4 PROSIDING KOLOKIUM PERTAMBANGAN 2009

3. POTENSI TAMBANG DAN SEKTOR

LAIN DI GUNUNG TUMPANG PITU

3.1. Potensi Tambang

Cebakan emas di daerah Pesanggaran ditemukan

berdasarkan pada pemboran eksplorasi sebanyak

14 lubang bor dengan kedalaman total 4.100 meter

pada KP Eksplorasi PT. IMN seluas 11.621, 45

ha atau 116,21 km

2

. Cebakan emas ditemukan

dalam bentuk urat-urat kuarsa pada batuan

volkanik yang diterobos oleh batuan intrusif berupa

diorite, andesit, granodiorit dan dasit. Fenomena

seperti ini sangat umum ditemukan di Pulau Jawa,

seperti di Cikotok, Pongkor, Banyumas, Wonogiri,

Pacitan, Malang, Lumajang. Berdasarkan studi

kel ayakan PT. IMN, cadangan bi j i h yang

dieksplorasi mencapai 9.600.000 ton; kadar emas

rata-rata 2,3 gram/ton; cadangan emas 320,8 ton.

Biasanya emas ditemukan bersama logam lainnya

seperti perak, tembaga. Kadar emas di daerah ini

adalah 2,3 gr/ton, dan kadar logam-logam lainnya

tidak ada datanya. padahal logam-logam tersebut

memiliki nilai ekonomis bila sejak dini sudah

diketahui nilai potensinya. Selain cebakan emas

primer yang ditemukan, ada juga emas plaser/

sekunder di sekitar lokasi emas primer tersebut.

Keberadaan emas sekunder ini sebagian besar

berada pada lahan Perhutani, yang penyebarannya

mengikuti sungai-sungai tua pada jaman dahulu.

Berdasarkan hasil tracking Tim Isu Pertambangan

Puslitbang tekMIRA sewaktu survai, pada lokasi

56 gurandil/ PETI (Pertambangan Tanpa Izin)

beroperasi pada wilayah Perhutani diperkirakan

meliputi luas sekitar 203,3 ha (Gambar 2).

3.2. Potensi Sektor Lainnya

Kabupten Banyuwangi dikelilingi 3 Taman Nasional

(TN), yakni TN Alas Purwo, TN Meru Betiri, dan

TN Baluran. Di samping itu, kabupaten ini memiliki

3 Kesatuan Pemangkuan Hutan (KPH) seperti

Banyuwangi (KPH Banyuwangi Selatan, KPH

Banyuwangi Barat, dan KPH Banyuwangi Utara).

Keberadaan 3 KPH dan 3 TN ini berhubungan erat

sumber mata air dan sungai-sungai yang menjadi

sumber i ri gasi bagi sektor pertani an dan

perkebunan yang saat ini diunggulkan sebagai

sektor penting bagi Kabupaten Banyuwangi, dan

menjadikan kabupaten ini sebagai lumbung padi

nasional, memiliki andil dalam menopang

ketahanan pangan nasional.

Kontribusi sektor pertanian terhadap Pendapatan

Asli Daerah (PAD) Banyuwangi (lebih dari 60%).

Selain itu, keberadaan 3 KPH dan 3 TN tersebut

secaraa riil telah memberikan kontribusi yang nyata

bagi PAD kabupaten ini. Data hasil kekayaan hutan

non-kayu Banyuwangi pada tahun 2006 meliputi;

a. Kontribusi komiditi kopi yang berada di dalam

kawasan hutan produksi sebesar 10.643 ton

(BPS: 2007) atau setara dengan Rp.

247.230.000.

b. Kontribusi komoditi getah damar sebesar 49

ton senilai Rp. 68.600.000, dan

c. Kontribusi komiditi getah pinus sebanyak

2.672,70 ton senilai Rp.2.6 miliar.

4. KONDISI KEGIATAN PERTAMBANGAN

4.1. PT. Indo Multi Niaga (PT. IMN)

PT. IMN merupakan perusahaan tambang emas

yang modalnya swasta nasional. Luas konsesi

yang diberikan pemerintah sekitar 11.621,45 ha.

Konsesi PT. IMN meliputi kawasan Gunung

Tumpang Pitu, Gunung Jatian, Gunung Wedi Ireng,

Gunung Sumber Salak, Gunung Macan dan kawasan

lindung setempat. Menurut RTRW Jatim 2020

kawasan tersebut telah ditetapkan sebagai kawasan

resapan air katagori tinggi, 30 liter per/ detik.

Menteri Kehutanan melalui surat S.406/MENHUT-

VII/PW/2007 mengijinkan perusahaan melakukan

eksplorasi selama 2 tahun, hingga Juli 2009, dan

akan ditingkatkan statusnya menjadi KP eksploitasi.

Eksplorasi itu meliputi kawasan hutan produksi

seluas 736,3 ha dan hutan lindung seluas 1.251,5

ha dipetak 75, 76, 77, 78, RPH Kesilir Baru, BKPH

Sukamade, KPH Banyuwangi Selatan. Sementara

itu, Pemkab Banyuwangi telah menyetujui rencana

mengajukan permohonan alih fungsi kawasan

hutan lindung dalam KPH Banyuwangi Selatan.

Tepatnya pada Petak 75, 76, 77 dan 78 kawasan

hutan tersebut. Dokumen Amdal PT IMN telah

disahkan oleh Tim Amdal Propinsi Jawa Timur,

setelah disidangkan oleh Bapedalda Jawa Timur

pada 26 Mei lalu. Saat ini perusahaan menampung

125 warga menjadi buruh kasar.

4.2. PETI/ Gurandil

PETI/ gurandil beroperasi di Gunung Tumpang Pitu,

pada aliran Sungai Gonggo, Lembah Gunung

Tumpang Pitu, Kampung 56, Dusun Ringinagung,

Desa Pesanggaran, Kecamatan Pesanggaran,

Banyuwangi, saat ini diperkirakan mencapai

3.000.000 orang (Gambar 3). Jumlah ini, setelah

pada akhir bulan April 2009 sekitar 6.000 dipulangkan

5 Permasalahan Pengelolaan Potensi Emas di Gunung Tumpang Pitu ... Bambang Yunianto

Gambar 2. Konsesi PT. IMN dan lokasi aktivitas PETI/ Gurandil di Petak 56,

lembah Gunung Tumpang Pitu, Kampung 56, Dusun Ringinagung,

Desa Pesanggaran, Kecamatan Pesanggaran, Banyuwangi

Gambar 3. Lokasi PETI/ Gurandil di Petak 56 (Luas Perkiraan 203,3 Ha), Lembah

Gunung Tumpang Pitu, Kampung 56, Dusun Ringinagung, Desa

Pesanggaran, Kecamatan Pesanggaran, Banyuwangi

6 PROSIDING KOLOKIUM PERTAMBANGAN 2009

secara paksa oleh sekitar 190 personil aparat

keamanan. Pemulangan itu dilakukan setelah

Pemerintah Kabupaten Banyuwangi melakukan

rapat koordinasi dengan muspida, Perhutani dan

pemilik izin ekplorasi emas PT. IMN. Rapat yang

dipimpin langsung Bupati Banyuwangi Ratna Ani

Lestari itu menyimpulkan PETI yang dilakukan

ribuan gurandil tersebut telah merusak lingkungan,

yang akan berpotensi menimbulkan banjir dan

longsor serta kerusakan hutan jati, maupun

tanaman pertanian/ perkebunan masyarakat

(petani magersari) sehingga harus dihentikan.

Maraknya PETI telah menimbulkan kerusakan di

Sungai Gonggo dan hutan jati, tepatnya di petak

79. Sungai Gonggo mengalami pelebaran hingga

tujuh meter dari lebar awalnya satu meter, selain

itu kedalaman Sungai Gonggo turut mengalami

perubahan drastis, awalnya hanya setengah meter

kini berubah menjadi 1,5 meter. Beberapa pohon

j at i j uga t urut t umbang aki bat akt i f i t as

penambangan PETI secara tradisional tersebut.

Dari pantauan sementara Tim Isu Puslitbang

tekMIRA, lokasi-lokasi PETI di Gunung Tumpang

Pitu memang mengandung emas (perlu uji

laboratorium), terutama pada petak 56 maupun 79

sebagai sampel wilayah-wilayah sekitarnya. Isu

kalau butiran seperti emas itu adalah logam jenis

pirit (FeS2) perlu dicarikan kepastiannya, karena

pada lokasi tersebut telah banyak gurandil yang

betul-betul mendapatkan emas, seperti pendulang

emas asal Kalimantan, Sulawesi, Nabire dan

Bandung. Dalam rangka memberi kepastian,

Pemkab Banyuwangi sudah mengambil beberapa

sampel untuk diuji, namun untuk memberi

kesahihan data telah ditunjuk tim independen untuk

melakukan uji laboratorium.

5. PERMASALAHAN DAN PEMBAHASAN

5.1. Potensi Bahan Tambang

Fenomena geologis di daerah eksplorasi tersebut

tidak hanya tersebar di daerah Pesanggaran,

namun juga tersebar di daerah sekitarnya seperti

Glenmore dan Bangorejo. Dengan demikian tidak

tertutup kemungkinan bahwa potensi penyebarannya

juga terdapat di daerah-daerah tersebut. Berdasarkan

Undang-Undang Nomor 4/2009, setiap daerah

harus mencadangkan wilayahnya untuk menggali

potensi bahan galiannya. Untuk itu, Pemerintah

Kabupaten Banyuwangi harus mempersiapkan

lokasi peruntukan lahan bagi sektor pertambangan.

Sampai saat ini, di kabupaten ini belum dialokasikan

lahan usaha tambang dalam peta tata ruangnya.

Permasalahan ini harus segera diselesaikan,

mengingat potensi usaha pertambangan di daerah

ini memperlihatkan prospek bila dikelola dengan baik.

Status cadangan untuk kategori perhitungan potensi

cebakan emasnya belum tepat, karena jumlah

lubang bor yang dilakukan oleh PT. IMN relatif

sedikit, yakni hanya 14 buah untuk mengeksplorasi

daerah seluas 116,21 km

2

, dengan jarak antarlubang

bor sepanjang 2 km. Jadi, jarak antarlubang bor

ini terlalu panjang. Pada umumnya, jarak lubang

bor ini adalah 500 m. Untuk meningkatkan status

potensinya, masih diperlukan pemboran eksplorasi

yang lebih banyak lagi, agar tingkat keyakinan

geologisnya menjadi tinggi. Dengan demikian, sta-

tus cadangannya perlu direvisi, agar perhitungan

operasi penambangannya dapat dilakukan dengan

tepat.

Secara umum, emas ditemukan bersama logam

lainnya seperti perak, tembaga. Kadar emas di

daerah ini adalah 2,3 gr/ton; namun, kadar logam-

logam lainnya tidak ada datanya. Ini berarti bahwa

kelak saat operasi penambangan emas ini

berlangsung, asosiasi logam-logam tersebut akan

terbuang dengan percuma. Tidak tertutup

kemungkinannya, logam-logam tersebut akan

menjadi perolehan yang menguntungkan, apabila

sejak dini sudah diketahui nilai potensinya. Jadi,

hal ini menjadi tugas tersendiri bagi perusahaan

tambang tersebut untuk melakukan uji laboratorium

terhadap logam-logam tersebut.

Selain cebakan emas primer yang ditemukan, ada

juga emas plaser/sekunder di sekitar lokasi emas

primer tersebut. Keberadaan emas sekunder ini

perlu dicermati untuk dieksplorasi lebih lanjut, agar

dapat dimanfaatkan sebagai lahan usaha bagi

masyarakat setempat dalam bentuk Wilayah

Pertambangan Rakyat (WPR).

5.2. Lingkungan

Isu lingkungan terkait kegiatan pertambangan di

Gunung Tumpang Pitu tidak hanya diakibatkan

oleh kegiatan PETI/ gurandil saja, tetapi juga akibat

isu Lingkungan pertambangan PT. IMN karena

kurangnya transparansi dalam Publikasi berbagai

kemajuan kegiatan, terutama dalam pengelolaan

Lingkungan. PETI yang dilakukan ribuan gurandil

telah merusak lingkungan, dan berpotensi

menimbulkan banjir dan longsor serta kerusakan

hutan jati, maupun tanaman pertanian/ perkebunan

masyarakat (petani magersari). Sedangkan,

7 Permasalahan Pengelolaan Potensi Emas di Gunung Tumpang Pitu ... Bambang Yunianto

berbagai isu Lingkungan yang diakibatkan PT. IMN

dapat ditunjukkan berdasakan surat penolakan

AMDAL oleh Masyarakat Banyuwangi yang

tergabung dalam Komunitas Pecinta Alam

Pemerhati Lingkungan (Kappala Indonesia) region

Banyuwangi, Kurva Hijau, dan Dewan Rakyat

Jalanan untuk Demokrasi (Derajad). Beberapa butir

yang dijadikan dasar penolakan AMDAL PT. IMN

tersebut, antara lain:

a. Sidang Amdal tersebut di atas merupakan

sidang yang tidak adil, karena tidak ada satu

pun dokumen Amdal yang dibagikan kepada

warga Dusun Pancer, sehingga warga tidak

memiliki informasi mengenai Amdal. Padahal

keterbukaan informasi ini penting sebagai tolok

ukur tinggi-rendahnya itikad baik dari pemrakarsa

rencana pertambangan maupun pemkab dan

pemrop. Keterbukaan informasi menjadi

sesuatu yang logis untuk dimiliki oleh warga

Pancer karena dampak apapun dari pertam-

bangan tersebut jelas-jelas akan berpengaruh

langsung kepada mereka, dan merekalah

pihak pertama yang akan merasakannya.

b. Warga Pancer tidak diberi kecukupan waktu

untuk mempelajari Amdal tersebut. Hal ini

menunjukkan minimnya kemauan Pemprop

Jati m dan Pemkab Banyuwangi untuk

melakukan penguatan terhadap rakyatnya,

sehingga warga tidak memiliki kesiapan untuk

berdialog dengan pihak yang terkait, terutama

pakar. Warga pun tidak punya kecukupan

waktu untuk memilih pihak yang menurut

warga memiliki kompetensi untuk mendam-

pinginya dalam mengikuti Sidang Amdal.

c. Semenjak awal bergulirnya rencana penam-

bangan emas di HLGTP oleh PT IMN, Warga

Pancer telah menolak rencana tersebut.

Dimana penolakan tersebut telah mereka

sampaikan dalam acara Sosialisasi Penam-

bangan Emas HLGTP yang diselenggarakan

pada 12 Maret 2008 lalu di Balai Dusun (dihadiri

ol eh perwaki l an Pemkab Banyuwangi ,

perwakilan Makoramil Pesanggaran, perwakilan

TNI AL, perwakilan Mapolsek Pesanggaran,

dan Camat Pesanggaran). Penolakan tersebut

juga telah disuarakan oleh 5 (lima) orang

utusan Warga Pancer yang menghadiri Sidang

Amdal tanggal 26 Mei 2008 di Surabaya.

d. Dalam Dokumen Andal yang dibuat oleh PT

IMN, pada gambar 2.4 tentang Peta Rencana

Tata Letak Kegiatan dapat dilihat dengan jelas

bahwa tailing (limbah tambang) akan dibuang

ke laut. Pembuangan tailing ke laut ini, dalam

Lampi ran Perat uran Ment eri Negara

Lingkungan Hidup nomor 11 tahun 2006

tentang Jenis Rencana Usaha dan/atau

Kegiatan yang Wajib Dilengkapi dengan

Analisis Mengenai Dampak Lingkungan Hidup

disebut sebagai Submarine Tailing Disposal

(STD). Berdasarkan Peraturan Meneg LH no.

11 tahun 2006 tersebut, Komisi Amdal

Propinsi/Bapedalprop Jatim tidak berwenang

menilai Amdal PT IMN. Berdasarkan Peraturan

Meneg LH no. 11 tahun 2006, penilaian Amdal

dari sebuah rencana pertambangan yang

menggunakan STD seperti halnya PT IMN

tersebut, kewenangannya berada di tangan

Deputi Bidang Amdal Kementerian Negara

Lingkungan Hidup, bukan di tangan Komisi

Amdal Propinsi/Bapedalprop Jatim. Dengan

demikian, sejatinya Sidang Amdal yang

diselenggarakan dan dipimpin oleh Komisi

Amdal Propinsi/Bapedalprop Jatim tidak sah,

karena tidak sesuai dengan Peraturan Meneg

LH no. 11 tahun 2006.

e. Amdal yang dibuat oleh PT IMN sebagai

pemrakarsa adalah dokumen Amdal yang

tidak layak dan harus ditolak, karena dalam

Presentasi Kerangka Acuan Analisis Dampak

Lingkungan (KA-Andal) yang bertempat di

ruang Minakjingga Pemkab Banyuwangi pada

tanggal 30 Januari 2008, PT IMN telah melakukan

kebohongan publik dengan menyatakan kepada

seluruh hadirin bahwa merkuri berbahaya

sementara sianida aman. Dalam acara tersebut

tidak ada itikad baik dari pemrakarsa untuk

menjelaskan apa itu sianida? Apa saja

dampaknya? Dan apa yang membuat

pemrakarsa yakin bahwa sianida aman?

f. Amdal yang dibuat oleh PT IMN sebagai

pemrakarsa adalah dokumen Amdal yang tidak

layak dan harus ditolak, karena pihak

pemrakarsa tidak membuat pengumuman

tentang rencana Sidang Amdal yang layak dan

mencukupi. Bahkan hingga kini pun belum

t erl i hat kemauan pemrakarsa unt uk

mengumumkan secara terbuka tentang Sidang

Revisi Amdal.

g. Amdal yang dibuat oleh PT IMN sebagai

pemrakarsa adalah dokumen Amdal yang

tidak layak dan harus ditolak, karena tidak ada

satu pun dari peta yang termuat di dalamnya

yang menampakkan keberaradaan Pulau

8 PROSIDING KOLOKIUM PERTAMBANGAN 2009

Merah. Tidak adanya Pulau Merah di semua peta

yang terdapat dalam dokumen Andal tersebut

mencerminkan keteledoran PT IMN, serta

menggambarkan rendahnya kepedulian PT

IMN terhadap area penting seperti Pulau Merah.

Sementara itu, koordinator Koalisi Tolak Tambang

di Tumpang Pitu (KT3P), tambang emas yang

dibangun oleh PT IMN di Tumpang Pitu memakan

areal seluas 11.621 hektar yang meliputi kawasan

Gunung Tumpang Pitu, Gunung Jatian, Gunung

Wedi Ireng, Gunung Sumber Salak, Gunung

Macan, dan kawasan hutan lindung setempat.

Sebagai kawasan penyangga, Gunung Tumpang

Pitu memiliki kaitan erat dengan aktivitas

penduduk di sekitarnya, seperti pertanian,

perkebunan dan nelayan.

Menurut Tim Isu Puslitbang tekMIRA, berbagai

informasi mengenai penolakan terhadap kegiatan

pertambangan di kawasan Gunung Tumpang Pitu

di atas, dan isu utama beberapa unjuk rasa

mengenai lingkungan hidup perlu dijadikan barom-

eter dalam memahami berbagai persoalan

lingkungan pertambangan di Gunung Tumpang Pitu

dan sekitarnya. Berbagai persoalan tersebut tidak

perlu langsung ditanggapi apreori, tetapi perlu

didudukan secara proporsional pada sumber akar

persoalannya.

5.3. Tumpang-tindih antar Sektor

Konsesi PT IMN di Tumpang Pitu meliputi areal

seluas 11.621 ha yang meliputi kawasan Gunung

Tumpang Pitu, Gunung Jatian, Gunung Wedi Ireng,

Gunung Sumber Salak, Gunung Macan, dan

kawasan hutan lindung setempat. Kawasan

Eksplorasi itu meliputi kawasan hutan produksi

seluas 736,3 ha dan hutan lindung seluas 1.251,5

ha dipetak 75, 76, 77, 78, RPH Kesilir Baru, BKPH

Sukamade, KPH Banyuwangi Selatan. Sementara

itu, Pemkab Banyuwangi telah menyetujui rencana

mengajukan permohonan alih fungsi kawasan

hutan lindung dalam KPH Banyuwangi Selatan,

yaitu Petak 75, 76, 77 dan 78 kawasan hutan

tersebut. Dokumen Amdal PT IMN telah disahkan

oleh Tim Amdal Propinsi Jawa Timur, setelah

disidangkan oleh Bapedalda Jawa Timur pada 26

Mei lalu. Sedangkan wilayah yang ditambang oleh

PETI, Petak 56 dan Petak 79 masuk dalam wilayah

konsesi PT. IMN.

Menteri Kehutanan melalui surat S.406/MENHUT-

VII/PW/2007 mengijinkan perusahaan melakukan

eksplorasi selama 2 tahun, hingga Juli 2009.

Sebelumnya, PT IMN mendapat izin kuasa

eksplorasi emas dikawasan hutan dari Menteri

Kehutanan MS Kaban nomor .406/MENHUT_vii/

PW/2007 tertanggal 27 Juli 2007. Eksplorasi itu

meliputi kawasan hutan produksi seluas 736,3 ha

dan hutan lindung seluas 1.251,5 ha dipetak 75,

76, 77, 78, RPH Kesilir Baru, BKPH Sukamade,

KPH Banyuwangi Selatan. Pengesahan Dokumen

Amdal PT IMN oleh Tim Amdal Propinsi Jawa

Timur dan kedatangan Mentri Kehutanan MS

Kaban di Banyuwangi, terkesan memberi sinyal

ditingkatkannya status PT IMN dari eksplorasi

menjadi eksploitasi, semakin meresahkan warga.

Kawasan Gunung Tumpang Pitu merupakan

kawasan hutan lindung dan hutan produksi, bagian

yang tidak terpisahkan dari 3 KPH dan 3 TH, yang

berf ungsi sebagai daerah penyangga,

berhubungan erat sebagai sumber mata air dan

sungai-sungai yang menjadi sumber irigasi bagi

sektor pertanian dan perkebunan yang saat ini

di unggul kan sebagai sektor penti ng bagi

Kabupaten Banyuwangi , termasuk sektor

perikanan bila pembuangan tailing dilakukan di

dasar laut. Konflik kepentingan antara sektor

pertambangan dengan sektor kehutanan,

pertanian, perkebunan, dan perikanan tersebut

perlu dipertimbangkan positif dan negatifnya.

5.4. Sosial Ekonomi Masyarakat

Isu social terbagi dua, yaitu isu dampak sosekbud

PT. IMN maupun PETI/ Gurandil dan isu kesamaan

hak atas sumber daya bahan tambang (PT. IMN

vs Rakyat). Isu dampak sosekbud PT. IMN terkait

dengan dampak kegiatan PT. IMN terhadap

berbagai aktivitas mata pencaharian masyarakat

di sekitar proyek. Berapa aktivitas ekonomi

masyarakat yang akan terganggu (misal pertanian,

perkebunan, perikanan) dan bagaimana proses

pengelolaannya. Dampak sosekbud PETI/

Gurandil terutama akibat rusaknya lingkungan,

sungai yang dimanfaatkan untuk irigasi, pertanian

dan perkebunan rusak akibat terinjak-injak ataupun

rusak karena ditambang, dan kekhawatiran

penggunaan air raksa yang akan mencemari

lingkungan (darat dan perairan) bila tidak ditangani

dengan serius.

Unjuk rasa beberapa komponen masyarakat

terhadap kegiatan pertambangan dapat dijadikan

barometer bagi pengembangan kegi atan

pertambangan di daerah ini, yaitu:

1) Sejumlah Petani dan Nelayan Banyuwangi

Jawa Timur ke Jakarta mendesak agar

9 Permasalahan Pengelolaan Potensi Emas di Gunung Tumpang Pitu ... Bambang Yunianto

dihentikan kegiatan PT. IMN.

2) Puluhan ribu warga yang tinggal sepanjang

Rajekwesi sampai Muncar - Banyuwangi akan

terancam hidupnya, termasuk perikanan

mendesak dihentikannya rencana pengerukan

emas di hutan lindung Tumpang Pitu. Mereka

mendesak pemeri nt ah mencabut i j i n

petambangan dan AMDAL tambang emas PT

Indo Multi Niaga (IMN) yang cacat dan

menolak ijin pinjam pakai penggunaan hutan.

3) Kunjungan Rombongan Dirjen Planologi

Departemen Kehutanan ke lokasi penam-

bangan emas tradisional di lereng Gunung

Tumpang Pitu Kampung 56 Dusun Wringin

Agung Desa/Kecamatan Pesanggaran,

Banyuwangi, diwarnai aksi penghadangan oleh

ratusan massa anti tambang.

4) Aliansi Mahasiswa dan Masyarakat Peduli

Lingkungan (AMMPeL), mengecam pertemuan

antara Dirjen Planologi Departemen Kehutanan

dan PT Indo Multi Niaga (IMN) serta pihak terkait

lainnya di Pendopo Banyuwangi, yang dianggap

telah telah melakukan ketidakadilan informasi

terhadap masyarakat terkait aktifitas PT IMN di

Gunung Tumpang Pitu karena tidak transparan.

Mengenai isu kesamaan hak dalam pemanfaatan

bahan tambang (PT. IMN vs PETI/ Gurandil)

merupakan isu penting, karena kalau tidak

ditempatkan pada koridor yang semestinya, sesuai

pasal 33 UUD 45 dapat menjadi pemicu isu-isu

lainnya di kawasan tersebut. Masalah tersebut

terkait dengan pertanyaan mendasar, kalau PT.

IMN diperbolehkan melakukan aktivitas di

kawasan hutan lindung, kenapa rakyat dilarang di

kawasan hutan produksi, yang secara tingkatan

fungsi hutan lebih rendah. Pertanyaan ini berlanjut

dengan masalah, kalau pelarangan PETI/ Gurandil

karena merusak Lingkungan dan tidak berizin

sehingga tidak ada pemasukan bagi pemda,

bagaimana seharusnya.

Berbagai persoalan yang mendasar tersebut

timbul, karena Pemda Kabupaten Banyuwangi

kurang cepat dalam menanganinya sebagai akibat

belum adanya kantor/ dinas pertambangan yang

seharusnya bertanggung j awab terhadap

persoalan pertambangan di daerah. Perlu

dipahami, saat ini dengan persoalan pertambangan

yang komplek ditangani oleh Pemda Bagian

Perekonomian, Bappeda dan Kantor Lingkungan

Hidup menyebabkan persoalan pertambangan

tidak tertangani secara optimal, setiap ada

persoalan masing-masing saling menunggu dan

bagi-bagi tanggung jawab/ peran. Di samping itu,

ada kesan dalam menangani setiap persoalan

PETI/ Gurandil dilakukan dengan cara-cara

represif. Padahal, berdasarkan kasus-kasus di

beberapa daerah, cara-cara represif justru akan

menimbulkan persoalan baru yang lebih besar.

Untuk memberi rasa keadilan, kesamaan hak atas

sumber daya alam antara PT. IMN dan masyarakat

penambang, maka Pemda Kabupaten Banyuwangi

seharusnya menyiapkan WPR sebagai wadah

menampung aspirasi rakyat dalam kegiatan

pertambangan dengan beberapa tahap berikut:

1) Secepatnya meminimalkan daerah operasi

PETI/ gurandil untuk mengurangi dampak

Lingkungan, dengan persuasif menjaga wilayah

operasi PETI/ gurandil tersebut.

2) Menyiapkan Wilayah Pertambangan Rakyat

(WPR) pada daerah-daerah di lembah Gunung

Tumpang Pitu yang memiliki kandungan emas

alluvial.

3) Melakukan kajian eksplorasi terhadap daerah

yang disiapkan untuk WPR dan menyiapkan

perizinannya dengan wadah badan usaha

Koperasi.

4) Menyiapkan bimbingan, pembinaan dan

pengawasan teknis penambangan, lingkungan

dan manajemen usaha bagi penambang rakyat.

6. KESIMPULAN DAN TINDAK LANJUT

Berdasarkan pembahasan terhadap ke-empat isu

potensi dan kegiatan pertambangan emas di

Gunung Tumpang Pitu di atas (isu potensi emas,

Lingkungan pertambangan, tumpang tindih dengan

sektor lain, dan isu sosekbud), diperlukan

kesi apan daerah (Pemeri ntah Kabupaten

Banyuwangi) dalam mengelola potensi emas di

Gunung Tumpang Pitu, Kecamatan Pesanggaran,

Kabupaten Banyuwangi. Kesiapan daerah dalam

mengelola potensi emas di Gunung Pitu tersebut

meliputi beberapa tahap kegiatan berikut:

1) Perlu ada kajian mengenai keuntungan dan

kerugian (cost benefit analysis) antara

kegiatan pertambangan dengan sektor

kehutan, dan sektor lain terkait fungsi hutan

sebagai penyimpan sumber daya air sektor-

sektor pertanian dan perkebunan.

2) Bi l a kegi at an pert ambangan l ebi h

menguntungkan, dengan dampak yang dapat

10 PROSIDING KOLOKIUM PERTAMBANGAN 2009

diminimalkan dibanding kerugian yang akan

t erj adi t erhadap sekt or-sekt or non-

pertambangan, maka perl u di l akukan

pembatasan kembali wilayah PT. IMN (relin-

qui sh) dari tahap ekspl orasi ke tahap

eksploitasi, dan wilayah yang berpotensi emas

sekunder/ alluvial dialokasikan sebagai

Wilayah Pertambangan Rakyat (WPR) untuk

mewadahi aspirasi rakyat/ masyarakat dalam

kegiatan pertambangan. Mengenai tahap

eksplorasi diatur dalam pasal 42-45 UU No.

4/2009, sedangkan pengalokasian WPR

diatur pasal 20-26 UU No. 4/2009.

3) Berdasarkan kajian terhadap AMDAL PT. IMN,

ada beberapa hal yang perlu diklarifikasi:

wi l ayah konsesi , perl u di l akukan

pembatasan wi l ayah konsesi untuk

memi ni mal kan dampak l i ngkungan,

terutama terkait fungsi hutan lindung

sebagai sumber mata air, dan sungai-

sungai bagi sekt or pert ani an dan

perkebunan.

wilayah konsesi, batas wilayah yang

terdapat pada tabel titik koordinat terdapat

kesalahan pada titik 14 dan 15 (koordinat

y gari s l i nt ang/ LS unt uk t i t i k 14

seharusnya 36.00" dan titik 15 seharusnya

36.00") yang bisa fatal karena sebagai

batas wilayah konsesi (Tabel 1).

kajian terhadap kegiatan di sekitar proyek

perlu diperluas dan diperdalam sehingga

dapat memberi gambaran yang valid

mengenai keadaan yang sebenarnya, dan

perlu dilakukan secara transparan.

dalam kajian AMDAL perlu diperjelas

mengenai rencana pembuangan limbah,

dan rencana pengelolaannya.

4) PT. IMN perlu memberi penjelasan yang ilmiah

mengenai potensi emas primer maupun emas

sekunder/ alluvial di dalam wilayah konsesinya

di Gunung Tumpang Pitu, serta kandungan

mineral ikutan emas berdasarkan hasil

laboratorium yang terakreditasi.

5) Dalam menangani persoalan PETI/ Gurandil

seyogyanya tidak menggunakan cara-cara

represif, tetapi harus dengan persuasive,

karena kasus-kasus semacam ini (PETI Emas

Pongkor, Kapur di Padalarang Jawa Barat,

PETI Batubara di Kalimantan Selatan, PETI

Emas di Sulawesi Utara, dan lainnya) kalau

ditangani secara represif akan menimbulkan

persoalan baru yang lebih besar.

6) Dalam pengalokasian WPR perlu dilakukan

kegiatan inventarisasi potensi bahan galian

Tabel 1. Koordinat Wilayah Kuasa Pertambangan PT. IMN

1 113 56 45,4 8 37 16,8

2 113 56 45,4 8 35 53,6

3 113 57 58,4 8 35 53,6

4 113 57 58,4 8 34 15,9

5 113 57 36,2 8 34 15,9

6 113 57 36,2 8 33 3,2

7 113 59 19,9 8 33 3,2

8 113 59 19,9 8 32 30,8

9 114 1 57 8 32 30,8

10 114 1 57 8 32 58,7

11 114 2 37,2 8 32 58,7

12 114 2 37,2 8 35 8,6

13 114 4 17,4 8 35 8,6

14 114 4 17,4 8 38 hrs-nya 36 12,8 hrsnya 00

15 114 4 51,4 8 38 hrs-nya 36 12,8 hrsnya 00

16 114 4 51,4 8 38 11,7

17 114 3 29,4 8 38 11,7

18 114 3 29,4 8 39 2,8

19 114 0 20,6 8 39 2,8

20 114 0 20,6 8 37 16,8

Sumber: ANDAL Pertambangan PT. Indah Multi Niaga

11 Permasalahan Pengelolaan Potensi Emas di Gunung Tumpang Pitu ... Bambang Yunianto

emas sekunder pada wilayah-wilayah yang

potensial dan dampaknya dapat diminimalkan.

7) Setelah Pemda Kabupaten Banyuwangi

mengalokasikan WPR, maka perizinan perlu

disiapkan dan perlu dilakukan pembinaan dan

pengawasan, bai k dal am hal t ekni s

penambangan, lingkungan maupun dalam

manajemen berusaha.

8) Untuk menangani berbagai permasalahan

pertambangan di Kabupaten Banyuwangi,

sesuai kebijakan otonomi daerah yang

tertuang dalam UU No. 32 tahun 2004, UU No.

33 Tahun 2004, dan PP No. 38 Tahun 2007,

maka perl u di bent uk kant or/ di nas

pertambangan dan energi yang tugasnya

mengelola kegiatan pertambangan di daerah.

DAFTAR PUSTAKA

Bappeda Kabupaten Banyuwangi, 2005, Rencana

Tata Ruang Wilayah (RTRW) Kabupaten

Banyuwangi 2005-2015 (Laporan Rencana).

Bappeda Kabupaten Banyuwangi, 2007, Tata

Ruang Wi l ayah (RTRW) Kabupat en

Banyuwangi 2007-2027 (Al bum Peta/

Gambar).

Bappeda Kabupaten Banyuwangi, 2005, Rencana

Umum Tata Ruang Kota dengan Kedalaman

Rencana Det ai l Tat a Ruang Kot a

Pesanggaran.

Bappeda Kabupaten Banyuwangi, 2009, Potensi

pertambangan di Gunung Tumpang Pitu dan

Pulau Batu Merah, Bahan Presentasi Kabid

Fisik dan Prasarana Wilayah.

Berita Fajar, 2008, Emas vs Potensi Agraris

Banyuwangi, Sebentuk Kanibalisasi antar -

Potensi, Berita Fajar FM, Sabtu, 19 April

2008.

BPS Kabupaten Banyuwangi, 2009, Kabupaten

Banyuwang Dalam Angka Tahun 2008.

BPS Kabupaten Banyuwangi, 2009, PDRB

Kabupaten Banyuwangi Tahun 2008.

BPS Kabupaten Banyuwangi, 2008, Kecamatan

Pesanggaran Dalam Angka Tahun 2007.

Detik Surabaya, 2009, Penambang Emas

Dadakan di Banyuwangi Capai 3 Ribu Orang,

Detik Surabaya, Selasa, 28 April, 2009.

Harian Kompas, 2009, Berebut Emas di Tumpang

Pitu, Harian Kompas, Rabo, 17 Mei 2009.

Harian Kompas, 2008, Masyarakat Banyuwangi

Tolak Tambang Emas di Hutan Lindung

Tumpang Pitu, Harian Kompas, Senin, 16 Juni

2008

Harian Kompas, 2008, Ribuan Penambang Emas

Banyuwangi Diusir, Harian Kompas, Jumat

27 Februari 2009.

PT. Indo Multi Niaga, 2008, ANDAL PT. Indo Multi

Niaga, Rencana Penambangan Emas DMP di

Desa Sumber Agung, Kecamat an

Pesanggaran, Kabupaten Banyuwangi,

Provinsi Jawa Timur, Jakarta 2008 (Laporan

Akhir).

PT. Indo Multi Niaga, 2008, Lampiran ANDAL PT.

Indo Multi Niaga Rencana Penambangan

Emas DMP di Desa Sumber Agung,

Kecamat an Pesanggaran, Kabupat en

Banyuwangi, Provinsi Jawa Timur, Jakarta

2008.

PT. Indo Multi Niaga, 2008, Rencana Pengelolaan

Lingkungan (RKL) Rencana Penambangan

Emas DMP di Desa Sumber Agung,

Kecamat an Pesanggaran, Kabupat en

Banyuwangi, Provinsi Jawa Timur, Jakarta

2008.

PT. Indo Multi Niaga, 2008, Rencana Pemantauan

Lingkungan (RPL) Rencana Penambangan

Emas DMP di Desa Sumber Agung,

Kecamat an Pesanggaran, Kabupat en

Banyuwangi, Provinsi Jawa Timur, Jakarta

2008.

Tim Isu Puslitbang tekMIRA, 2009, Foto-foto

dokumentasi survai di perkantoran dan

dokumentasi PETI di Gunung Tumpang Pitu,

Kecamatan Pesanggaran, Banyuwangi.

12 PROSIDING KOLOKIUM PERTAMBANGAN 2009

LAMPIRAN

FOTO-FOTO SURVAI LAPANGAN

13 Permasalahan Pengelolaan Potensi Emas di Gunung Tumpang Pitu ... Bambang Yunianto

14 PROSIDING KOLOKIUM PERTAMBANGAN 2009

15 Permasalahan Pengelolaan Potensi Emas di Gunung Tumpang Pitu ... Bambang Yunianto

16 PROSIDING KOLOKIUM PERTAMBANGAN 2009

PENGEMBANGAN METODE ANALISIS TER DAN

PARTIKULAT DALAM PRODUCER GAS

DARI BATUBARA

Slamet Suprapto dan Nurhadi

Puslitbang tekMIRA, Jln. Jend. Sudirman no. 623 Bandung,

Telp. (022)6030483, Fax: (022) 6003373

email: slamets@tekmira.esdm.go.id, nurhadi@tekmira.esdm.go.id

SARI

Dalam rangka meningkatkan dan mendiversifikasikan pemanfaatan batubara, Puslitbang Teknologi

Mineral dan Batubara sedang mengembangkan pemanfaatan producer gas hasil gasifikasi batubara

untuk pembangkit listrik tenaga diesel (PLTD) sistem dual fuel di Sentra Teknologi Pemanfaatan

Batubara, Palimanan Cirebon. Salah satu parameter kualitas producer gas untuk digunakan pada

sistem pembakaran internal seperti mesin diesel adalah kadar ter dan partikulat. Penelitian ini

dimaksudkan untuk mengembangkan metoda sampling dan analisis kadar ter dan partikulat dalam

producer gas dari batubara. Metoda ini menggunakan peralatan yang terdiri atas nozzle isokinetik

yang dilengkapi heater untuk mengambil contoh producer gas, penyaring keramik untuk memisahkan

partikulat, heat exchanger dan botol kondensasi untuk mengasorbsi lengas dan botol impinger untuk

mengadsorbsi ter dalam contoh producer gas. Peralatan yang telah terangkai kemudian diujicoba

untuk menentukan kadar ter dan partikulat dalam producer gas produk gasifikasi. Batubara yang

digunakan berasal dari Kalimantan Selatan yang mempunyai nilai kalor 5.500 dan 4.500 kal/g. Pengujian

metoda sampling dan analisis terhadap producer gas hasil gasifikasi batubara tersebut menunjukkan

kadar ter dan partikulat yang cukup rendah yaitu <100 mg ter/Nm

3

dan <50 mg partikulat/Nm

3

dan

sudah memenuhi persyaratan untuk bahan bakar mesin diesel. Percobaan pengoperasian mesin die-

sel menggunakan sistem dual fuel menunjukkan kinerja yang baik dan tidak terdapat endapan ter dan

partikulat dalam ruang bakar mesin diesel. Metoda ini belum distandarisasi karena tidak tersedianya

gas standar. Pengembangan lebih lanjut diharapkan difokuskan pada standarisasi dan uji pembanding

Round Robin test dan analisis sistem on-line langsung ke komputer untuk mengetahui secara langsung

komposisi producer gas.

Kata kunci: gasifikasi batubara, producer gas, ter, partikulat, metoda analisis

ABSTRACT

In relation to increase and diversify the utilization of coal, Research and Development Center for

Mineral and Coal Technology is developing utilization of producer gas resulted from coal gasification

for diesel powered electric generation using dual fuel system at Coal Technology Center, Palimanan,

Cirebon. One of quality parameter of producer gas to be used for internal combustion like diesel

engine is the content of tar and particulate. The purpose of this research is to develop sampling and

analysis method for determination tar and particulate contents in producer gas from coal. This method

used apparatus which consists of iso-kinetic nozzle equipped with heater to take sample of producer

gas, ceramic filter to separate particulate, heat exchanger and condense bottle to absorb moisture

and impinge bottle to absorb tar in the producer gas sample. The installed apparatus is tested for

determining the content of tar and particulate of producer gas resulted from coal gasification. The coal

17 Pengembangan Metode Analisis Ter dan Partikulat dalam Producer ... Slamet Suprapto dan Nurhadi

1. PENDAHULUAN

Proses konversi batubara menjadi gas yang

dikenal dengan istilah gasifikasi batubara sudah

berkembang dengan maju. Batubara dari berbagai

jenis dan peringkat dapat dikonversikan menjadi

gas secara komersial. Kalau pada awalnya

gasifikasi batubara hanya menghasilkan producer

gas (gas bakar) dan gas kota, tetapi sekarang bisa

berupa gas sintesis, gas alam sintetik (synthetic

natural gas, SNG) dan bahan baku industri kimia.

Sementara itu, producer gas dari biomassa telah

digunakan untuk mesin pembakaran internal (in-

ternal combustion engine) seperti mesin gas (gas

engine) dan mesin diesel dual fuel secara

komersial di banyak negara. Di Indonesia,

penggunaan gas alam untuk mesin diesel dual fuel

gas sudah dilakukan di Tarakan, Kalimantan Timur.

Sehubungan dengan hal tersebut di atas,

Puslitbang Teknologi Mineral dan Batubara

bekerjasama dengan PT PLN (Persero) dan PT

Coal Gas Indonesia sedang mengembangkan

pemanfaatan producer gas dari batubara untuk

pembangki t l i stri k tenaga di esel dengan

membangun pilot plant di Sentra Teknologi

Pemanfaatan Batubara tekMIRA, Palimanan,

Cirebon. Peresmian pengoperasian pilot plant

tersebut telah dilakukan pada tanggal 19 Maret 2008.

Untuk mendukung kegiatan pilot plant tersebut

diperlukan perlatan dan metoda analisis producer

gas yang dapat menentukan komposisi dan kadar

kadar ter dan partikulat. Metode analisis komposisi

gas hasil gasifikasi biomassa maupun batubara

umumnya menggunakan kromatografi gas.

Sedangkan metode analisis kadar ter dan

partikulat dalam producer gas hasil gasifikasi

biomassa juga baru dikembangkan di beberapa

negara Eropa. Oleh karena itu, perlu dikembangkan

metoda analisis ter dan partikulat dalam producer

gas dari batubara.

2. TINJAUAN PUSTAKA

Proses gasi fi kasi batubara yang saat i ni

berkembang dengan maju adalah proses konversi

bat ubara dal am sebuah reakt or dengan

menggunakan pereaksi. Produk gas yang

dihasilkan proses gasifikasi batubara tergantung

pereaksi yang digunakan. Proses gasifikasi

menggunakan pereaksi udara dan uap air

menghasilkan gas yang disebut producer gas

dengan komposisi terdiri atas gas mampu bakar

(combustible gas) CO dan H2 dan dan sedikit gas

hidrokarbon seperti CH4, serta pengotor N2

mencapai sekitar 50%. Gas ini termasuk gas kalori

rendah (low calorie gas) dengan nilai kalor <200

Btu/ft

3

(<1780 kkal/m

3

).

Proses gasi fi kasi menggunakan pereaksi

campuran oksigen/uap air menghasilkan produk

gas yang disebut gas Lurgi dengan komponen

utama berupa CO dan H2 dan sedikit gas-gas

hidrokarbon, serta pengotor. Gas Lurgi merupakan

gas kalori menengah (medium calorie gas) dengan

nilai kalor antara 200-400 Btu/ft

3

. Apabila gas Lurgi

tersebut dimurnikan maka dihasilkan gas sintesis

(synthesis gas, syngas) dengan komponen utama

CO dan H2. Gas sintesis dapat diproses lebih

lanjut melalui proses metanasi untuk mendapatkan

gas SNG (Synthetic Natural Gas, Substitute Natu-

ral Gas) dengan komponen utama CH4. Proses

gasifikasi menggunakan pereaksi hidrogen juga

dapat menghasilkan gas alam sintetik yang

mempunyai nilai kalor sekitar 1000 Btu/ft

3

dan

termasuk gas kalori tinggi (high calorie gas) (Elliot,

1981; Francis, 1965; Nowacki, 1981; Ward, 1984).

Producer gas juga dapat dihasilkan dari proses

gasifikasi bahan karbonan (carbonaceous matter)

lainnya seperti biomassa (Anonymous, 1986) dan

dengan pereaksi campuran udara/uap air.

Perbedaan proses gasifikasi biomassa yang

menghasi l kan producer gas untuk mesi n

used comes from South Kalimantan which have calorific values of 5,500 and 4,500 cal/g. The results

show that the content of tar and particulate are <100 mg of tar/m

3

and <50 mg of particulate/m

3

respectively which correspond with the requirement of producer gas as fuel for dual fuel diesel engine.

The operation of diesel engine using dual fuel system shows good performance and there were no tar

and particulate deposit in the combustion chamber. This method has not been standardized yet

because standard reference gas is not available yet. Further development needs to be focused on

standardization and on-line system connected to computer which can show the composition of pro-

ducer gas directly.

Keywords : coal gasification, producer gas, tar, particulate, analysis method

18 PROSIDING KOLOKIUM PERTAMBANGAN 2009

pembakaran internal dan proses gasifikasi

batubara yang digunakan di pilot plant pemanfaatan

gasifikasi batubara untuk PLTD adalah pada

reaktor dan sistem pemurnian gas. Reaktor

gasifikasi biomassa adalah sistem downdraft,

yakni batubara dimasukkan dari atas dan gas

dikeluarkan dari bawah reaktor sehingga ter

biomassa mengalami perekahan (cracking)

menjadi molekul gas. Oleh karena itu, kadar ter

dalam relatif rendah dan unit pemurniaan gas yang

digunakan untuk gasifikasi biomassa cukup hanya

terdiri atas siklon, scrubber dan pendingin.

Sedangkan gasifikasi batubara menggunakan

reaktor sistem updraft sehingga produk gas

mengandung lebih banyak ter. Namun pada unit

gasifikasi batubara mempunyai sistem pemurnian

gas yang juga dilengkapi penangkap ter khusus,

yakni tar electrostatic precipitator. Unit penangkap

ter tersebut cukup efektif sehingga kadar ter dalam

producer gas memenuhi syarat untuk penggunaan

mesin diesel.

Penggunaan producer gas hasil gasifikasi

biomassa untuk mesin diesel pembangkit listrik

maupun kendaraan telah dimulai sejak awal abad

20. Penggunaan tersebut mencapai puncaknya

selama masa Perang Dunia II terutama dilakukan

oleh Jerman untuk menjalankan kendaraan-

kendaraan perangnya. Sampai sekarang, di

daerah-daerah terpencil di banyak negara misalnya

Pilipina, Selandia Baru, Afrika, Eropa maupun

Amerika Serikat masih ditemukan bus atau traktor

bermesin diesel sistem dual fuel dengan bahan

bakar solar dan producer gas (Anonymous, 1986;

Turare).

Mesin-mesin pembakaran internal normalnya

dirancang untuk menggunakan bahan bakar bensin

atau solar yang relatif bersih dibanding producer

gas. Oleh karena itu, agar mesin diesel dapat

beroperasi dengan normal, maka producer gas

harus mengandung ter dan partikulat serendah

mungkin. Secara umum, kadar ter dan partikulat

yang masih dapat ditoleransi untuk bahan bakar

mesin pembakaran internal adalah adalah sebagai

berikut (Anonymous, 1986; Anonymous, 2006):

ter : <500 mg ter /m

3

gas

partikulat : 50 mg partikulat/m

3

gas.

Sampai saat ini, belum ada prosedur standar untuk

menentukan kadar ter dan partikulat dalam pro-

ducer gas. Tetapi metode analisis ter dan partikulat

dal am producer gas dari bi omassa tel ah

dikembangkan di Swiss dan Belanda (Nusbanmer,

1998; van de Kamp, 2005). Bahkan Energy re-

search Center of the Netherlands (ECN) Belanda

mengembangkan prosedur tersebut menjadi

st andar unt uk kawasan Eropa dengan

mengadakan Round Robin test. Prinsip dasar

metode tersebut adalah sampling dan analisis

aliran producer gas yang mengandung ter dan

partikulat secera on-line dengan menggunakan

peralatan yang terdiri atas nozzle isokinetik dan

penangkap ter dan partikulat. Selanjutnya, kadar

ter dan partikulat ditentukan berdasarkan

gravimetri.

3. METODOLOGI

3.1. Pembuatan Peralatan

Tahap awal dari pengembangan metoda adalah

pembuatan peralatan sampling dan analisis sesuai

dengan peralatan yang digunakan untuk sampling

dan analisis producer gas yang dikembangkan di

Eropa. Alat sampling tersebut berupa nozzle

isokinetik yang dipasang pada pipa aliran gas dan

dilengkapi pitot tube dengan dimensi tertentu.

Disamping itu, pada pipa aliran contoh gas

dipasang pemanas suhu 200C agar ter tidak

mengembun dan menempel pada nozzle dan pipa

sirkulasi. Skema pemasangan nozzle pada pipa

aliran produk gas hasil gasifikasi batubara dapat

dilihat pada Gambar 1.

Alat penangkap partikulat berupa penyaring

keramik (ceramic filter) dipasang pada aliran

contoh gas sebelum masuk ke rangkaian

penangkap ter. Penyaring keramik tersebut

memiliki rongga-rongga 3 mikron. Penangkap ter

terdiri atas botol pengembun uap air (moisture con-

densation bottle) dan 3 (tiga) botol tar impinger

seperti terlihat pada Gambar 2.

3.2. Prosedur Analisis Ter dan Partikulat

Setelah peralatan sampling dan analisis terpasang

kemudian contoh gas dialirkan melalui nozzle dan

penyaring keramik. Contoh gas didinginkan dalam

chiller yang terbuat dari gelas dan menggunakan

air pendingin suhu 10

O

C. Air dan tar yang

mengembun kemudian dilewatkan pada pipa teflon

untuk dialirkan ke dalam botol kondensasi. Botol

kondensasi berisi 800 mL air suling (aquadest)

yang didinginkan pada suhu 0

O

C. Pipa teflon

dicelupkan dalam air suling sedalam 15 mm. Ujung

teflon berbentuk lobang-lobang dengan diameter

1 mm sebanyak 20 buah. Uap air dan sebagian

19 Pengembangan Metode Analisis Ter dan Partikulat dalam Producer ... Slamet Suprapto dan Nurhadi

Gambar 1. Skema alat sampling producer gas (Nussbanmer, 1998; van

de Kamp, 2005)

Gambar 2. Skema penangkap partikulat dan ter ((Nussbanmer, 1998; van

de Kamp, 2005)

20 PROSIDING KOLOKIUM PERTAMBANGAN 2009

ter dalam contoh gas akan mengembun dalam

botol kondensasi yang berisi air suling.

Langkah selanjutnya adalah mengalirkan gas ke

dalam 3 buah botol impinger yang masing-masing

berisi 50 mL anisol dan satu buah botol impinger

kosong sebagai drop separator. Ketiga buah botol

impinger tersebut didinginkan dalam chiller pada

suhu -3 sampai dengan -4

O

C. Ter yang

terkandung dalam contoh gas akan mengembun

dan terabsorbsi dalam anisol. Contoh gas

kemudian disedot oleh pompa vakum pada laju

alir antara 1,7 3,3 m/detik. Sisa contoh gas

dibakar dengan pembakar (burner).

Sampling gas dilakukan selama 0,5 - 1 jam,

tergantung kandungan ter dan partikulat. Semakin

kecil kandungan partikulat dan ter, waktu yang

dibutuhkan akan semakin lama. Setelah dilakukan

langkah-langkah sampling gas dan pemisahan

partikulat dan ter seperti seperti tersebut di atas,

kemudian kadar partikulat dan ter dapat ditentukan

dengan membagi berat ter dengan volume contoh

gas sebagai berikut:

mc1 mc2

Kadar partikulat, mg/m

3

=

vg

Di mana:

m

c1

= berat penyari ng kerami k sebel um

percobaan, mg

m

c2

= berat penyaring sesudah percobaan, mg

= volume contoh gas, m

3

Sedangkan untuk menentukan kadar ter, ter yang

sudah teradsorbsi dalam botol kondensasi dan

botol impinger dipisahkan melalui destilasi vakum

pada suhu 85

O

C dan tekanan 10 20 mBar. Ter

yang diperoleh kemudian ditimbang. Kadar tar

dapat dihitung dengan membagi berat ter yang

diperoleh dari destilasi vakum dengan volume

contoh gas, sebagai berikut:

m

t

Kadar partikulat, mg/m

3

=

v

g

Di mana:

m

t

= berat ter hasil destilasi, mg

v

g

= volume contoh gas, m

3

3.3. Pengujian Metoda

Pengujian metoda dilakukan terhadap producer

gas hasil gasifikasi contoh batubara Kalimantan

yang mempunyai nilai kalor 5.500 kal/g dan 4.500

kal/g. Pengujian diawali dengan proses gasifikasi

batubara yakni dengan mengumpankan batubara

150 kg/jam. Setelah operasi gasifikasi berjalan

lancar (steady) kemudian dilakukan sampling gas

dengan membuka aliran nozzle. Selanjutnya

dilakukan langkah-langkah sesuai dengan

prosedur analisis ter dan partikulat. Apabila kadar

ter dan partikulat dalam producer gas sudah

memenuhi syarat, yakni <500 mg ter/m

3

dan 50

mg partikulat/m

3

, maka gas digunakan untuk

mengoperasikan mesin diesel sistem dual fuel.

Pengoperasian mesin diesel diawali dengan

menggunakan bahan bakar 100 % solar pada

berbagai beban (daya) 30 kW, kemudian gas

batubara dimasukkan sampai beban mencapai

maksimum 150 kW.

4. HASIL DAN PEMBAHASAN

Pengujian metoda untuk analisis kadar ter dan

partikulat contoh producer gas hasil gasifikasi

dapat dilihat pada Tabel 1. Pengujian tersebut

dapat menghasilkan data kadar ter dan partikulat

yang masing-masing antara 762 mg ter/m

3

dan

31-50 mg partikulat/m

3