Kellog Brown & Root

Diunggah oleh

Rully Afis HardianiJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Kellog Brown & Root

Diunggah oleh

Rully Afis HardianiHak Cipta:

Format Tersedia

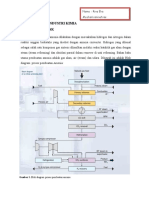

Proses KB PURIFIERTM diilustrasikan pada Gambar 1.

Umpan desulfurisasi adalahdicampur

dengan uap bertekanan sedang, dan campuran dipanaskan dalam bagian konveksi pada primary reformer.

Campuran campuran yang telah dipanaskan kemudian didistribusikan ketabung tersuspensi di bagian

berseri. Tabung mengandung katalis pembentuk nikel.Panas untuk reaksi pembentukan endotermik

diperoleh dari pembakaran bahan bakar gas dan limbah gas dari Purifier. Pembakar terletak di antara

deretan katalis tabung dan beroperasi dengan penembakan ke bawah. Dengan cara ini, tabung dipanaskan

darikedua sisi. Juga, fluks panas adalah yang tertinggi di bagian atas tabung, dimana prosesnya dalam

suhu terendah. Itu menghasilkan beban yang relatif bahkan pada tabung. manifold outlet dan tabung riser

terletak di dalam tungku pembentukan, untuk konservasi panas.

Primary Reformer menggunakan teknologi tahan api dan isolasi terbaru. Keramik Fiber melapisi

di bagian berseri memberikan respons panas yang cepat karena penyimpanan panas rendah . Super duty

refractory keras digunakan dimana nyala api bisa berkontak dengan dinding . Desain Reformer ini

memungkinkan operasi dari primary reformer hanya dengan dua persen oksigen (pada basis kering) pada

bagian luar dari radiant section.

Pada scondary reformer, gas yang terbentuk secara parsial dari primary reformer bereaksi dengan

udara Di pabrik amonia tradisional, laju alir udara diatur untuk menyediakan jumlah nitrogen yang

dibutuhkan untuk reaksi sintesis amonia. Dalam Purifier ammonia plant, sampai 50 persen udara berlebih

digunakan. Oksigen di udara membakar beberapa gas proses, untuk memberi panas pada reaksi

pembentukan. gas kemudian mengalir ke bawah melalui bed katalis pembentuk nikel, dimana suhu

menurun karena reaksi pembentukan endotermik.

Kelebihan udara dalam proses Purifier ™ memberikan panas untuk lebih banyak reaksi pada

secondary reformer Hal ini mengurangi ukuran primary reformer sekitar sepertiga,dan menurunkan suhu

keluaran proses (~ 700 C) secara substansial, dibandingkan dengan plant amonia tradisional. Suhu

operasi yang lebih rendah menghasilkan tabung yang lebih panjang dan kehidupan katalis. Pergeseran

proses pembentukan dari primary ke secondary reformer itu menguntungkan, karena panas di secondary

reformer dapat direcover 100persen dalam proses, tanpa tumpukan kerugian.

secondary Reformer memiliki lapisan refractory lining ganda. Jaket air melindungi kulit dari titik-

titik panas jika terjadi kegagalan refrakter. KBR menggunakan semua desain ruang bakar tahan api, yang

menghindari penggunaan pembakar metalik konvensional, yang memerlukan pemeriksaan dan

pemeliharaan rutin. Efluen dari secondary reformer mengandung sekitar 2,0% (basis kering) metana

didinginkan dengan cara menghasilkan dan memanaskan uap tekanan tinggi sebelum melakukan konversi

pergeseran.

Tugas radiant dari tungku primary reformer dalam Proses Purifier hanya sekitar 60%sedangkan

kebutuhan daya dari proses kompresor udara sekitar 1,5 kali lebih banyak daribahwa di pabrik amonia

konvensional. Karena kombinasi unik ini, Kandungan oksigen dari exhaust gas turbin memberikan

kecocokan yang baik dengan kebutuhan udara pembakaran untuk pembakar tungku Primary Reformer.

Kotoran gas Penggerak turbin dari kompresor udara terintegrasi dengan tungku primary reformer.

Anda mungkin juga menyukai

- FurnaceDokumen11 halamanFurnaceElla AwaltanovaBelum ada peringkat

- Chapter - Waste Heat Recovery (Bahasa Indonesia)Dokumen25 halamanChapter - Waste Heat Recovery (Bahasa Indonesia)Mitzgun AjahBelum ada peringkat

- Tugas Pik AmoniaDokumen12 halamanTugas Pik AmoniaArdi RiyanBelum ada peringkat

- Makalah 1 Metalurgi Ekstraksi - Kelompok 18Dokumen7 halamanMakalah 1 Metalurgi Ekstraksi - Kelompok 18Rosalina KeziaBelum ada peringkat

- Tugas Teknik Reaksi Kimia 2 Kelompok 11Dokumen26 halamanTugas Teknik Reaksi Kimia 2 Kelompok 11Danar AdityaBelum ada peringkat

- Skema Proses PltuDokumen12 halamanSkema Proses PltuRouting walkerBelum ada peringkat

- Skema Proses PltuDokumen13 halamanSkema Proses PltujinggascribdBelum ada peringkat

- Skema Proses PLTUDokumen17 halamanSkema Proses PLTUdanielsinaga2651430% (1)

- Boiler DesainDokumen28 halamanBoiler DesainDeni Abdul Qodir Al-JaelaniBelum ada peringkat

- Makalah Sistem Utilitas 1Dokumen19 halamanMakalah Sistem Utilitas 1Yos AliefianBelum ada peringkat

- Proses PltuDokumen13 halamanProses Pltua.yusuf.pBelum ada peringkat

- Ruang Bakar Pada Turbin GasDokumen21 halamanRuang Bakar Pada Turbin GasArdira Fariz Pasha100% (2)

- FurnaceDokumen10 halamanFurnacechoirannyBelum ada peringkat

- Perawatan Air Heater PDFDokumen31 halamanPerawatan Air Heater PDFridwan maulanaBelum ada peringkat

- Tugas Khusus RagagucciDokumen40 halamanTugas Khusus RagaguccilibbissujessyBelum ada peringkat

- Unit Suspension Preheater Pada PabrikDokumen7 halamanUnit Suspension Preheater Pada Pabrikdina safiriBelum ada peringkat

- Suspension Preheater Pada Pabrik SemenDokumen6 halamanSuspension Preheater Pada Pabrik Semendina safiriBelum ada peringkat

- Lecture - 19 - Cumene and Acrylonitrile From Propylene IdDokumen7 halamanLecture - 19 - Cumene and Acrylonitrile From Propylene Idlyrics.musikBelum ada peringkat

- Sintesis AmoniaDokumen9 halamanSintesis AmoniasandytuminBelum ada peringkat

- Materi 3 - Pedoman Teknis Efisiensi Energi Pada FurnaceDokumen26 halamanMateri 3 - Pedoman Teknis Efisiensi Energi Pada FurnacewibowoBelum ada peringkat

- Adoc - Pub Bab III Analisa Gangguan Dan Perbaikan Pada PrimarDokumen34 halamanAdoc - Pub Bab III Analisa Gangguan Dan Perbaikan Pada PrimarMuhammad IkhsanBelum ada peringkat

- Arthur P.tonggiro - L2C008017 - Tugas Khusus Furnace 011 F101 Bab I - Bab VDokumen55 halamanArthur P.tonggiro - L2C008017 - Tugas Khusus Furnace 011 F101 Bab I - Bab VJenifer Oktriana TonggiroBelum ada peringkat

- Cara Kerja PLTU BaruuuuuuuDokumen12 halamanCara Kerja PLTU BaruuuuuuuDzaky FawwazBelum ada peringkat

- Hidrostatik TestDokumen7 halamanHidrostatik Testhengkiirawan2008Belum ada peringkat

- Gas Turbine FundamentalDokumen49 halamanGas Turbine FundamentalNursinggih WahyuniBelum ada peringkat

- Skema Proses PltuDokumen13 halamanSkema Proses Pltujancokers100% (1)

- Macam Furnace, Boiler, Pemb NobleDokumen7 halamanMacam Furnace, Boiler, Pemb NobleAgus CoyBelum ada peringkat

- Modul Pelatihan Operasi Dan Pemeliharaan Stoker BoilerDokumen68 halamanModul Pelatihan Operasi Dan Pemeliharaan Stoker Boilerandi wardimanBelum ada peringkat

- Unit Suspension PreheaterDokumen5 halamanUnit Suspension PreheaterAdhim Abd JabbarBelum ada peringkat

- Kalina SiklusDokumen3 halamanKalina SiklusNessaSelvianyLeeBelum ada peringkat

- Bab 22Dokumen2 halamanBab 22Retno dwi AstutikBelum ada peringkat

- Dapur Dan ReaktorDokumen43 halamanDapur Dan ReaktorEko NbsBelum ada peringkat

- BoilerDokumen6 halamanBoilerakshankaiteBelum ada peringkat

- Tugas Utilitas Kelompok 2Dokumen54 halamanTugas Utilitas Kelompok 2Az-yBelum ada peringkat

- FurnaceDokumen25 halamanFurnaceHafifa BarcelonanistasBelum ada peringkat

- Tugas Utilitas Proses GasifikasiDokumen18 halamanTugas Utilitas Proses GasifikasiA'im A'imBelum ada peringkat

- Materi Fire HeaterDokumen3 halamanMateri Fire HeaterDessy Dwi CahyaniBelum ada peringkat

- Boiler Pipa ApiDokumen12 halamanBoiler Pipa ApiMutiawalia Putri100% (1)

- Tugas Termo - Muhammad Luthfi Hakim - 3.22.19.0.18 - KE2ADokumen37 halamanTugas Termo - Muhammad Luthfi Hakim - 3.22.19.0.18 - KE2ALuthfi Muhammad HakiimBelum ada peringkat

- Economizer DasarDokumen13 halamanEconomizer DasarRifky Alfa Z100% (1)

- Bagian-Bagian Boiler SupercriticalDokumen4 halamanBagian-Bagian Boiler Supercriticalainun tasbihBelum ada peringkat

- Mentahan KerkomDokumen25 halamanMentahan KerkomLuthfi RasyidBelum ada peringkat

- Sistem Boiler Dan Turbine Pada Pltu MakalahDokumen14 halamanSistem Boiler Dan Turbine Pada Pltu MakalahAzwar CxBelum ada peringkat

- Komponen BoilerDokumen6 halamanKomponen BoilerAdam Kurniawan100% (1)

- PLTU Step by StepDokumen14 halamanPLTU Step by StepirwanBelum ada peringkat

- Tugas PltuDokumen17 halamanTugas PltuYohan DiawanBelum ada peringkat

- Furnace HeaterDokumen8 halamanFurnace HeaterBurnles SnaeyBelum ada peringkat

- Produksi Bersih Urea BaruDokumen12 halamanProduksi Bersih Urea BaruAfrina NuratikaBelum ada peringkat

- Bab 4Dokumen35 halamanBab 4EuiisBelum ada peringkat

- Bagian Komponen Ketel Uap Boiler - UpDokumen15 halamanBagian Komponen Ketel Uap Boiler - UpBudi Utomo100% (1)

- 10a. GAS+TURBINE+FUNDAMENTALDokumen49 halaman10a. GAS+TURBINE+FUNDAMENTALKhairulBelum ada peringkat

- Bagian Utama Ketel UapDokumen34 halamanBagian Utama Ketel Uapyunita0% (1)

- Gas Turbine Fundamental & DisainDokumen48 halamanGas Turbine Fundamental & DisainHarryadi NovryBelum ada peringkat

- Suspension PreheaterDokumen36 halamanSuspension PreheaterDimas Fran AgungBelum ada peringkat

- Laporan Tugas Khusus KPDokumen23 halamanLaporan Tugas Khusus KPArif SuryapratamaBelum ada peringkat

- UhdeDokumen8 halamanUhdeSyariful Maliki NejstaršíBelum ada peringkat

- Beeswax Adalah Alam Lilin Diproduksi Dalam Sarang Lebah Dari Lebah Madu Dari Genus ApisDokumen8 halamanBeeswax Adalah Alam Lilin Diproduksi Dalam Sarang Lebah Dari Lebah Madu Dari Genus ApisRully Afis HardianiBelum ada peringkat

- Proposal PKL Bogasari Fluor Mills SurabayaDokumen11 halamanProposal PKL Bogasari Fluor Mills SurabayaRully Afis HardianiBelum ada peringkat

- Proses Pembuatan Edible FilmDokumen22 halamanProses Pembuatan Edible FilmRully Afis HardianiBelum ada peringkat

- Tugas TermodinamikaDokumen9 halamanTugas TermodinamikaRully Afis HardianiBelum ada peringkat

- GAS IDEAL Dan GAS NYATADokumen17 halamanGAS IDEAL Dan GAS NYATARully Afis Hardiani80% (10)