Jurnal MPI (Sarah, Barda)

Diunggah oleh

sarahfrzaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Jurnal MPI (Sarah, Barda)

Diunggah oleh

sarahfrzaHak Cipta:

Format Tersedia

Penerapan Gugus Kendali Mutu dengan sistem

PDCA dalam Efisiensi Biaya di PT XYZ

Sarah Firza Mailani1, Barda Mahendra2, Andri Oktarian3*

1,3

JurusanTeknikIndustriUniversitasBuddhiDharma

Jln. Imam Bonjol No. 41 Tangerang 15115

1

sarahfirzamailani@gmail.com

3*

bardamahendra@gmail.com (penuliskorespondensi)

Intisari— Tujuan dari penelitian ini adalah untuk menganalisis efisiensi biaya di PT XYZ menggunakan sistem PDCA (Plan-Do-

Check-Act) melalui pembentukan Gugus Kendali Mutu (GKM). Penelitian ini melibatkan analisis data reject PT XYZ dan

melakukan perbandingan reject sebelum dan setelah penerapan sistem PDCA melalui pembentukan gugus kendali mutu. Hasil

penelitian menunjukkan bahwa PT XYZ berhasil menghemat biaya sebesar 22 Jt dalam waktu 1 Bulan dengan menerapkan sistem

PDCA dan metode gugus kendali mutu. Temuan ini menunjukkan bahwa penerapan sistem PDCA dan metode gugus kendali mutu

dapat secara signifikan meningkatkan efisiensi biaya PT XYZ.

Kata kunci— Efisiensi biaya, PDCA, Gugus Kendali Mutu, PT XYZ.

Abstract— The aim of this research is to analyze cost efficiency at PT XYZ using the PDCA (Plan-Do-Check-Act) system through the

implementation of the Gugus Kendali Mutu (GKM). This research involves analyzing PT XYZ's financial data and comparing cost

performance before and after implementing the PDCA system and the quality control group method. The research results show that

PT These findings indicate that the implementation of the PDCA system and quality control group method can significantly increase

PT XYZ's cost efficiency.

Keywords— Cost efficiency, PDCA, Gugus Kendali Mutu, PT XYZ..

I. PENDAHULUAN menggunakan alat kendali mutu dan proses pemecahan

Di era persaingan yang semakin ketat, perusahaan telah masalah. (Direktorat Jenderal Industri Kecil Menengah -

menjadikan efisiensi biaya sebagai prioritas utama. Bagi Departemen Perindustrian, 2007). Tujuan dari penerapan

perusahaan, efisiensi biaya berarti mengelola dan Gugus Kendali Mutu adalah untuk mencapai keunggulan

mengoptimalkan pengeluaran yang diperlukan untuk produksi, kompetitif dengan memastikan bahwa semua proses dan

operasional, dan aktivitas lainnya. Meningkatkan efisiensi kegiatan perusahaan berjalan dengan efisien dan menurut

biaya memungkinkan perusahaan untuk meningkatkan standar. Dalam menerapkan GKM, kelompok menggunakan

keuntungan, mengurangi biaya produksi, dan memperoleh metode Delapan Langkah Perbaikan (8 Steps Improvement),

keunggulan kompetitif di pasar. Oleh karena itu, perusahaan- Tujuh Alat Pemecahan Masalah (Seven Tools) dan teknik

perusahaan saat ini semakin mengarah pada pengelolaan problem solving Brainstorming, 5Why Approach dan 5W2H.

efisiensi biaya yang efektif. PDCA (Plan-Do-Check-Action) adalah sistem yang sering

PT XYZ merupakan sebuah perusahaan manufaktur digunakan di perusahaan-perusahaan besar melalui proses

subsektor makanan dan minuman berskala internasional. yang terus menerus dan berkesinambungan (Continuous

Salah satu produk yang dihasilkan yaitu wafer. Salah satu Improvement). PDCA diperkenalkan oleh Dr. W. Edwards

komponen dari wafer tersebut adalah cereal. Seiring dengan Deming, seorang pakar kualitas ternama kebangsaan Amerika

pertumbuhan perusahaan , strategi mengurangi pemborosan Serikat, sehingga siklus ini disebut siklus Deming (Deming

biaya pada produksi perlu diterapkan untuk membantu Cycle/Deming Wheel) (Bastuti, 2017). Sistem PDCA adalah

menstabilkan biaya perusahaan dan meningkatkan efisiensi salah satu sistem yang digunakan dalam penerapan Gugus

biaya bagi perusahaan. Oleh karena itu, penelitian ini akan Kendali Mutu. Sistem ini menggambarkan siklus perbaikan

mengeksplorasi dampak penerapan Gugus Kendali Mutu yang berkesinambungan, dimulai dengan perencanaan (Plan),

dengan sistem PDCA terhadap efisiensi biaya di PT XYZ pelaksanaan (Do), pemeriksaan (Check), dan tindakan (Act)

Dalam konteks ini, penerapan Gugus Kendali Mutu dengan yang diperlukan untuk memperbaiki proses dan sistem yang

sistem PDCA telah menjadi pendekatan yang populer dalam ada. Sebagai objek penelitian, PT XYZ diharapkan dapat

rangka meningkatkan efisiensi biaya. GKM adalah meningkatkan efisiensi biaya melalui penerapan Gugus

sekelompok kecil karyawan yang terdiri dari 3 – 5 orang dari Kendali Mutu dengan sistem PDCA.

unit kerja yang sama, yang dengan sukarela secara berkala dan

berkesinambungan mengadakan pertemuan untuk melakukan

kegiatan pengendalian mutu di tempat kerjanya dengan

Delapan Langkah Perbaikan dan Tujuh Alat Pemecahan Histogram adalah representasi grafis dari distribusi

Masalah data. Histogram secara grafis menunjukkan

Delapan Langkah Perbaikan (8 Steps Improvement) adalah kapabilitas proses (Besterfield,2009).

metode memecahkan masalah atau meningkatkan 5. Diagram Scatter

keberhasilan berdasarkan siklus Plan Do Check Action Diagram Scatter adalah hubungan sebab-akibat

(PDCA) yang berkesinambungan. diatara dua variabel (Besterfield, 2009). Ada

Delapan Langkah Perbaikan tersebut adalah sbb : beberapa hubungan (korelasi) antar dua varibel

1. Menetapkan persoalan / masalah / faktor yaitu :

keberhasilan yang harus diperbaiki / ditingkatkan • Korelasi positif

(Plan) • Korelasi negatif

2. Menganalisa sebab akibat (Plan) • Tidak ada korelasi

3. Mencari akar masalah (Plan) 6. Grafik

4. Merencanakan tindakan (Plan) Grafik adalah sebuah tool yang digunakan untuk

5. Melaksanakan rencana (Do) menampilkan suatu data dalam bentuk visual.

6. Memeriksa hasil dan dampak (Check) 7. Check Sheet

7. Membuat standarisasi (Action) Check Sheet adalah form yang digunakan untuk

8. Menyiapkan rencana berikutnya (Action) mengumpulkan data (Fukui, R., et al, 2003).

Tujuh Alat Pemecahan Masalah adalah alat-alat (tools) II. METODOLOGIPENELITIAN

yang dipakai dalam setiap tahapan perbaikan dalam Penelitian ini dilakukan pada Sub Divisi Produksi PT.

mengelompokkan masalah, menampilkan data sehingga XYZ, dimana sub divisi membentuk kelompok GKM yang

memudahkan analisis data dalam proses penyelesaian masalah terdiri dari 6 orang dan 1 orang bertindak sebagai fasilitator.

dan peningkatan kinerja. GKM ini bertujuan untuk melakukan langkah-langkah

perbaikan tentang kinerja sub divisi dalam mengatasi faktor

Tujuh alat tersebut adalah : yang menyebabkan kegagalan mencapai efisiensi atau

1. Stratifikasi peningkatan keborosan.

Menurut Tjiptono, 2003 Stratifikasi merupakan Metode yang digunakan dalam penelitian ini adalah studi

teknik mengelompokkan data ke dalam kategori kasus di PT XYZ. Observasi langsung, wawancara dengan

tertentu, agar data dapat menggambarkan pihak terkait, dan analisis dokumentasi adalah metode yang

permasalahan secara jelas sehingga kesimpulan digunakan untuk mengumpulkan data untuk penelitian ini.

mudah diambil. Contoh : setelah mengumpulkan Fokus penelitian ini adalah proses penerapan Gugus Kendali

data kecacatan pada produk , percetakan, Mutu dengan sistem PDCA di PT XYZ dan bagaimana hal ini

didapatkan faktor yang dapat distratifikasi dalam berdampak pada efisiensi biaya perusahaan.

kategori : operator, mesin, ukuran kertas, waktu, Sumber data yaitu data kuantitatif diperoleh dari

tanggal dan metode. perusahaan berupa data perbandingan persentase target Reject

2. Diagram Pareto terhadap pencapaian Reject Sub Divisi Produksi Cereal

Diagram Pareto diciptakan oleh Alfred Pareto dalam 6 bulan terakhir (data awal) dan data perbandingan

(1848-1923) yang melakukan studi ekstensif target terhadap pencapaian selama GKM berlangsung (data

tentang distribusi kekayaan di Eropa. Ia akhir). Sumber data kualitatifnya adalah ide-ide yang

menemukan bahwa hanya sedikit orang yang diperoleh saat kelompok GKM melakukan Brain Storming

memiliki banyak uang dan banyak orang yang dan 5 Why Aproach.

memiliki sedikit uang. Distribusi kekayaan yang

tidak merata ini yang menjadi bagian integral dari

teori ekonomi. Diagram ini mengklasifikasi data

dengan urutan menurun dari kiri ke kanan

(Besterfield, 2009).

3. Diagram sebab –akibat

Diagram Tulang Ikan atau Fishbone Diagram

(Ahyari, 2013) atau biasanya dikenal dengan

nama Diagram Sebab-Akibat (Cause and Effect

Diagram) adalah salah satu alat yang digunakan

untuk melihat permasalahan dan penyebab

terjadinya permasalahan.

4. Histogram

III. HASILDANPEMBAHASAN

A. Data Sebelum GKM

Sebelum melakukan GKM diperlukan data-data Reject

Produksi Sub Divisi Produksi Cereal yaitu berupa persentase

reject yang dicapai pada 6 bulan sebelumnya.

Tabel 1

Data Reject Produksi Cereal

Dari data diatas dapat dilihat Persentase Reject pada bulan

Januari sampai Juni 2022 tidak mencapai target yang telah

ditetapkan oleh managemen. Oleh karena itu perlu diketahui

penyebab masalah tidak tercapainya target dan usaha-usaha

yang dilakukan agar dapat mencapai target.

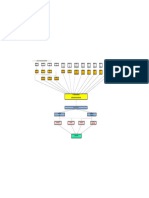

Setelah dibentuk tim GKM pada Sub Divisi Produksi Cereal,

kemudian mulai dilakukan putaran siklus PDCA dengan

menjalankan delapan langkah perbaikan sebagai berikut :

Langkah 1 : Menetapkan persoalan / masalah / faktor

keberhasilan yang harus diperbaiki / ditingkatkan

Pada langkah ini ditetapkan masalah yaitu tidak tercapainya

target Reject Bubuk Kasar Sub Divisi Produksi Cereal. Oleh

karena itu topik/tema yang diangkat padaGKM periode ini

adalah “MENURUNKAN REJECT BUBUK KASAR DARI

2,02% MENJADI 1% DENGAN CARA MENAMBAHKAN

MESH VIBRATOR DALAM WAKTU 6 BULAN”

Langkah 2 : Menganalisa sebab akibat

Pada langkah ini dilakukan Brainstrorming, yaitu menggali

ide-ide dari anggota GKM. Pada kegiatan Brainstorming,

setiap anggota memberikan ide-ide secara bergiliran dan

Berdasarkan diagram pareto di atas, salah satu dipimpin oleh fasilitator yaitu Supervisor. Selama proses

permasalahan yang dominan adalah tingginya reject bubuk berlangsung semua ide dicatat dan anggota tidak boleh

kasar yaitu sebesar 2,02 % dengan nilai 32910 kg. memberi tanggapan atau mengkoreksi setiap ide yang

PENETAPAN TARGET diberikan. Ada aturan tertentu dalam memberikan ide dan

tidak diperbolehkan memberi ide menjurus kepada hal yang

sensitif misalnya mengkritik kebijakan besaran gaji yang

diterima karyawan. Dengan menggunakan Diagram Sebab

Akibat dikelompokkan penyebab masalahnya dengan kategori

tertentu. Adapun hasil Brainstorming tentang penyebab

tingginya Reject Bubuk Kasar adalah sebagai berikut :

Tabel 2

Merencakan tindakan adalah usaha yang didasarkan pada

akar masalah yang ditemukan. Menggunakan matriks 5W3H

merencanakan tindakan perbaikan pada ke tiga akar masalah

yang ditentukan pada langkah 3.

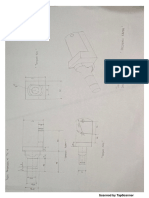

Langkah 3 :Mencari akar masalah Langkah 5 : Melaksanakan rencana

Pada langkah ke 2 ditemukan penyebab dari permasalahan Dari rencana tindakan yang telah dibuat, maka tiap anggota

penyebab tidak tercapainya target Reject Bubuk Kasar adalah merealisasikan pada langkah 5. Setiap anggota bertanggung

dari faktor manusia (Operator), masalah material, metode jawab pada kelancaran rencana sesuai dengan tugas

yang digunakan dan faktor lingkungan. Agar mengetahui masingmasing. Tiap tindakan dicatat progresnya dan harus

penyebab yang paling signifikan maka dicari akar dari mengumpulkan bukti tertulis sesuai dengan yang dijadwalkan,

permasalahan dengan menggunakan teknik 5 Why yaitu bukti pelaksanaan training dan absensi selama periode GKM.

bertanya hingga lima kali penyebab dari masalah tersebut. Setiap minggu anggota GKM melakukan pertemuan rutin

Untuk menentukkan prioritas perbaikan dibuat tabel untuk membahas progres dan kendala yang terjadi selama

pembobotan akar masalah berdasarkan nilai R2, tingkat proses pelaksanaan rencana.

urgensia sebagai pembanding sebelum dilakukan GKM.

Faktor yang diambil hanya akar masalahnya saja. Langkah 6 : Memeriksa hasil dan dampak

Setelah melaksanakan tindakan sesuai dengan yang

direncanakan, maka langkah selanjutnya memeriksa hasil dan

dampak sesuai dengan tujuan dari GKM ini. Adapun hasil

dan dampaknya sebagai berikut:

Dari data diatas dapat dilihat bahwa Vibrator menjadi akar

masalah dominan karena memiliki ni R2 diatas 0,5%.

Langkah 4 : Merencanakan tindakan

REFERENSI

[1] Deming, W. Edwards. (1986). Out of the Crisis: Quality, Productivity

and Competitive Position.

[2] Akbar, R., & Yusuf, M. H. (2007). Penjelasan Dasar-Dasar Metode

PDCA (Plan, Do, Check, dan Action) dalam Manajemen Peningkatan

[3] Sallis, E. (2014). Total Quality Management in Education. Routledge.

[4] Bastuti, S. 2017. Analisis Kegagalan Pada Seksi Marking Untuk

Menurunkan Klaim Internal Dengan Mengaplikasikan Metode Plan-

Do-Check-Action (PDCA). Jurnal Mesin Teknologi. 11(2): 113-122

[5] Haq, Q. 2017. Analisis biaya kualitas untuk meningkatkan efisiensi

biaya produksi pada PT Gemah Ripah Loh Jinawi Industri. Skripsi.

Doctoral dissertation, Universitas Islam Negeri Maulana Malik

Ibrahim.

[6] Kualitas (Studi Kasus PT XYZ). Jurnal Manajemen Perusahaan, 9(2),

107-116.

[7] . Brennan, Linda L., 2011, Operations Management, McGraw Hill, p

70-75

[8] https://www.researchgate.net/publication/313902372 _Jurnal QCC

Rerata Persentasi Bubuk Kasar nya

berkurang dari 2,02%

menjadi 0,68% dibawah

target GKM 1,00%

IV. KESIMPULAN

Berdasarkan hasil analisis dan pembahasan, dapat

disimpulkan bahwa penerapan Continuous Improvement

dengan menggunakan Sistem PDCA dan metode Gugus

Kendali Mutu memiliki pengaruh yang signifikan terhadap

efisiensi biaya di PT. XYZ. Kontinuitas dalam meningkatkan

kualitas, produktivitas, dan manajemen sumber daya dapat

menghasilkan perbaikan berkelanjutan yang pada akhirnya

memberikan dampak positif terhadap efisiensi biaya

perusahaan.

Dengan menerapkan konsep Continuous Improvement dan

menggunakan Sistem PDCA serta metode Gugus Kendali

Mutu, PT. XYZ dapat melakukan perbaikan

berkesinambungan dalam segala aspek operasionalnya.

Penelitian ini menunjukkan bahwa penerapan Gugus

Kendali Mutu dengan sistem PDCA dapat meningkatkan

efisiensi biaya di PT XYZ yaitu dengan berkurangnya reject

Bubuk Kasar dari 2,02% menjadi 0,68%. Langkah-langkah

dalam sistem PDCA membantu perusahaan memperbaiki

proses operasional, mengurangi biaya non-produksi, dan

meningkatkan kepuasan pelanggan. Oleh karena itu,

direkomendasikan bagi perusahaan lain untuk menerapkan

Gugus Kendali Mutu dengan sistem PDCA guna

meningkatkan efisiensi biaya dalam operasional mereka.

Anda mungkin juga menyukai

- Rencana pemasaran dalam 4 langkah: Strategi dan poin-poin penting untuk membuat rencana pemasaran yang berhasilDari EverandRencana pemasaran dalam 4 langkah: Strategi dan poin-poin penting untuk membuat rencana pemasaran yang berhasilBelum ada peringkat

- Penerapan Pengujian MutuDokumen13 halamanPenerapan Pengujian MutuRisa SusilawatiBelum ada peringkat

- Upaya Peningkatan PDCADokumen6 halamanUpaya Peningkatan PDCAZidane Khulud KautsarBelum ada peringkat

- Analisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisDari EverandAnalisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisPenilaian: 4.5 dari 5 bintang4.5/5 (3)

- UAS Berpikir SistemDokumen4 halamanUAS Berpikir SistemnaraBelum ada peringkat

- Paper TQM Kel 1Dokumen16 halamanPaper TQM Kel 1Muhammad Wildan WalhidayahBelum ada peringkat

- Tes AjaDokumen12 halamanTes AjaDindaa Nur fadhilahBelum ada peringkat

- PDF To WordDokumen9 halamanPDF To WordHernianto RamadhanBelum ada peringkat

- MPO FixDokumen22 halamanMPO Fixceline jusupBelum ada peringkat

- Present As I PM Uture VisiDokumen26 halamanPresent As I PM Uture VisiTsani MaisanBelum ada peringkat

- Makalah TQMDokumen10 halamanMakalah TQMHela MardhaBelum ada peringkat

- Jurnal Six SigmaDokumen25 halamanJurnal Six Sigmaandik002Belum ada peringkat

- MetabolismeDokumen21 halamanMetabolismeROSSITABelum ada peringkat

- Bab Ii Produk Cacat KholilDokumen9 halamanBab Ii Produk Cacat KholilALISA DWI ASTUTIBelum ada peringkat

- Nur Laila 030982138 Manajemen KualitasDokumen4 halamanNur Laila 030982138 Manajemen KualitasNur LailaBelum ada peringkat

- Evaluation Framework (QEF) Pada Bidang Inventori PT. PJB UBJOMDokumen9 halamanEvaluation Framework (QEF) Pada Bidang Inventori PT. PJB UBJOMNur Intan SariBelum ada peringkat

- Six Sigma Dan Analisa Kemampuan ProsesDokumen10 halamanSix Sigma Dan Analisa Kemampuan ProsesAndyan JatmikoBelum ada peringkat

- Materi Pengendalian Kualitas (Sixsigma)Dokumen64 halamanMateri Pengendalian Kualitas (Sixsigma)KunyekBelum ada peringkat

- MANAJEMEN KINERJA - Pengukuran KinerjaDokumen46 halamanMANAJEMEN KINERJA - Pengukuran KinerjaShroud PUBGBelum ada peringkat

- Bab Iii FixDokumen8 halamanBab Iii Fixjordi ikhsanBelum ada peringkat

- Penurunan Reject Dengan DMAICDokumen8 halamanPenurunan Reject Dengan DMAICRaffi Jaya Group100% (1)

- Six Sigma Dmaic-1Dokumen9 halamanSix Sigma Dmaic-1Syad MhmmdBelum ada peringkat

- 40-Article Text-57-1-10-20181109Dokumen9 halaman40-Article Text-57-1-10-20181109Ridwan FadoliBelum ada peringkat

- TR 4 PMDokumen5 halamanTR 4 PMJose PurbaBelum ada peringkat

- Sistem Manajemen Mutu (SMM) : TQ M (Total Q Uality Management)Dokumen23 halamanSistem Manajemen Mutu (SMM) : TQ M (Total Q Uality Management)m.kahfi ramadhanBelum ada peringkat

- None Bdbee347Dokumen13 halamanNone Bdbee347Muhammad FirdausBelum ada peringkat

- Stt-Wastukancana Ac Id-4 - GalihDokumen10 halamanStt-Wastukancana Ac Id-4 - GalihDIPEREN ENTERTAINMENTBelum ada peringkat

- Mutu - Membandingkan DMAIC Dengan PDCADokumen5 halamanMutu - Membandingkan DMAIC Dengan PDCAHanggar PratamaBelum ada peringkat

- 2222 Lang6031037 Dbda TK1-W7-S11-R5 Team4Dokumen7 halaman2222 Lang6031037 Dbda TK1-W7-S11-R5 Team4Erna Ayu SumpenaBelum ada peringkat

- ProduktivitasDokumen4 halamanProduktivitasamelia andhiniBelum ada peringkat

- Indikator Itu SMART, Apa Yang Mahasiswa Ketahui Tentang SMART Dalam Penerapannya Di RUMKIT?Dokumen11 halamanIndikator Itu SMART, Apa Yang Mahasiswa Ketahui Tentang SMART Dalam Penerapannya Di RUMKIT?Randy BaladBelum ada peringkat

- Tuton 3 Manajemen Kualitas'Dokumen6 halamanTuton 3 Manajemen Kualitas'RiskaBelum ada peringkat

- BAB IV Landasan TeoribbaruDokumen26 halamanBAB IV Landasan TeoribbaruPanji PrasetyaBelum ada peringkat

- Bab IiiDokumen9 halamanBab IiiL I N ABelum ada peringkat

- Tugas1 ManajemenOperasiDokumen5 halamanTugas1 ManajemenOperasiiwan 235823Belum ada peringkat

- Quiz Mutu THP ADokumen13 halamanQuiz Mutu THP AintanBelum ada peringkat

- Six Sigma DASARDokumen10 halamanSix Sigma DASARTringudi WiyatnoBelum ada peringkat

- PDCADokumen25 halamanPDCAtriBelum ada peringkat

- BAB I Akuntansi Manajemen Dan Lingkungan BisnisDokumen5 halamanBAB I Akuntansi Manajemen Dan Lingkungan BisnisFiishop IdBelum ada peringkat

- Modul 04 Perbaikan Proses Berkelanjutan RevDokumen25 halamanModul 04 Perbaikan Proses Berkelanjutan RevPrawiro Suwito Sentono Arnanta100% (1)

- Garuda 757152Dokumen10 halamanGaruda 757152Irvan KaimudinBelum ada peringkat

- MKP 2. Cqi + Cqi-Akb Revisi TiniDokumen71 halamanMKP 2. Cqi + Cqi-Akb Revisi TiniPutri Kharisma DewiBelum ada peringkat

- Bu PudjiDokumen6 halamanBu PudjiV GamingBelum ada peringkat

- Kelompok (IV) - Strategi Bisnis PertaminaDokumen26 halamanKelompok (IV) - Strategi Bisnis PertaminaRudini MulyaBelum ada peringkat

- JURNALDokumen14 halamanJURNALAde AndiraBelum ada peringkat

- Makalah New 7 Tools OkDokumen29 halamanMakalah New 7 Tools OkSonia Niia II100% (1)

- Kelompok 9 (Perbaikan Mutu)Dokumen7 halamanKelompok 9 (Perbaikan Mutu)Nanda AzaliaBelum ada peringkat

- Lutfi & IslaDokumen16 halamanLutfi & IslaMuhammad LutfiBelum ada peringkat

- 1436 3097 1 SM333 PDFDokumen6 halaman1436 3097 1 SM333 PDFelisabethBelum ada peringkat

- Rendhy Mahendra - 125061105111001 - UAS - MENDUS - A PDFDokumen24 halamanRendhy Mahendra - 125061105111001 - UAS - MENDUS - A PDFRendhy Mahendra SimanjuntakBelum ada peringkat

- Ringkasan Chapter 6 - Managing Quality (FIX)Dokumen10 halamanRingkasan Chapter 6 - Managing Quality (FIX)maria findaBelum ada peringkat

- Reaction Paper 4-Kelompok 14Dokumen7 halamanReaction Paper 4-Kelompok 14BelvyBelum ada peringkat

- CQI Berdasarkan Capaian Indikator Kinerja-1Dokumen62 halamanCQI Berdasarkan Capaian Indikator Kinerja-1Achmad Soebagio TBelum ada peringkat

- 1 PBDokumen8 halaman1 PBIrfani Dwi ArifiantoBelum ada peringkat

- MfiDokumen5 halamanMfiLukmanul ChakimBelum ada peringkat

- Tugas 3 Ekma4265Dokumen5 halamanTugas 3 Ekma4265Novi RisaBelum ada peringkat

- Modul 4 6 SigmaDokumen17 halamanModul 4 6 SigmaArdhiansyah IvanBelum ada peringkat

- Sesi 4 - Measure PhaseDokumen17 halamanSesi 4 - Measure PhaseKahfi NugrahaBelum ada peringkat

- Tugas Rantai Pasok - SarahDokumen1 halamanTugas Rantai Pasok - SarahsarahfrzaBelum ada peringkat

- Tugas Pert 4 No4Dokumen1 halamanTugas Pert 4 No4sarahfrzaBelum ada peringkat

- Tugas Mekanika Teknik - Sarah Firza MailanDokumen1 halamanTugas Mekanika Teknik - Sarah Firza MailansarahfrzaBelum ada peringkat

- Tugas Rantai Pasok - SarahDokumen1 halamanTugas Rantai Pasok - SarahsarahfrzaBelum ada peringkat