Motor Diesel

Diunggah oleh

Muhammad SafieHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Motor Diesel

Diunggah oleh

Muhammad SafieHak Cipta:

Format Tersedia

MOTOR DIESEL

BAB I PENDAHULUAN 1.1 Latar belakang Diesel berasal dari nama seorang insinyur dari Jerman yang menemukan mesin ini pada tahun 1893, yaitu Dr. Rudolf Diesel. Pada waktu itu mesin tersebut tergantung pada panas yang dihasilkan ketika kompresi untuk menyalakan bahan bakar. Bahan bakar ini diteruskan ke silinder oleh tekanan udara pada akhir kompresi. Pada tahun 1924, Robert Bosch, seorang insinyur dari Jerman, mencoba mengembangkan pompa injeksi daripada menggunakan metode tekanan udara yang akhirnya berhasil menyempurnakan ide dari Rudolf Diesel. Pompa injeksi merupakan salah satu komponen utama pada system bahan bakar motor diesel. Pada dasarnya pompa injeksi berfungsi sebagai berikut : Menyimpan bahan bakar Menyaring bahan bakar Memompa atau menginjeksi bahan bakar ke dalam ruang bakar silinder mesin Mengabutkan bahan bakar ke dalam ruang bakar silinder mesin Memajukan saat penginjeksian bahan bakar Mengatur kecepatan mesin sesuai dengan bebannya melalui pengaturan penyaluran bahan bakar Mengembalikan kelebihan bahan bakar ke dalam tangki bahan bakar. Dari uraian di atas penulis tertarik untuk memilih judul Pompa injeksi tipe inline dengan harapan penulis dapat mempelajari dan memahami topik tersebut.

1. 2. 3. 4. 5. 6. 7.

1.2 Rumusan masalah Berdasarkan latar belakang yang dipaparkan di atas terdapat permasalahan sebagai berikut : 1. Bagaimana cara kerja Pompa injeksi tipe inline ? 2. Apa saja komponen yang terdapat pada Pompa injeksi tipe inline ? 3. Apa saja indikasi kerusakan Pompa injeksi tipeinline , dan 4. Bagaimana cara memperbaikinya ?

1.3 Tujuan Tujuan yang ingin dicapai dari penulisan makalahtentang pompa injeksi tipe inline ini adalah sebagai berikut : 1. Untuk mengetahui komponen pompa injeksi tipe inline. 2. Untuk mengetahui cara kerja pompa injeksi tipe inline. 3. Untuk mengetahui masalah yang sering muncul pada pompa injeksi tipe inline. 4. Untuk mengetahui cara mengatasi masalah pada pompa injeksi. 1.4 Manfaat Manfaat yang diperoleh dari pembahasan sistem bahan bakar diesel adalah sebagai berikut : 1. Memahami tentang cara kerja pompainjeksi tipeinline. 2. Dapat memahami komponen pompa injeksi tipeinline. 3. Dapat mengetahui kerusakan pada pompa injeksi tipeinline. 4. Dapat memperbaiki kerusakan pompa injeksi tipeinline. 1.5. Metode Pengumpulan Data a. Metode Observasi Yaitu pengumpulan data pada objek dengan jalan pengamatan secaralangsung terhadap objek penelitian. b. Studi Pustaka Yaitu dengan cara mencari data melalui buku-buku literatur yang berhubungan dengan pompa injeksi tipe inline. c. Metode Browsing Yaitu pengumpulan data dengan cara mencari dari internet. 1.6. Sistematika Penulisan Dari data di atas maka penulis akan menulis makalah ini dengan sistematika penulisan sebagai berikut : BAB I : PENDAHULUAN bab ini berisi : a). Latar belakang, b). Rumusan masalah, c). Tujuan, d).Manfaat, e). Metode pengumpulan data, f). Sistematika laporan. BAB II : DASAR TEORI

Bab ini berisi : a) Prinsip kerja sistem bahan bakar diesel. b) Komponen sistem bahan bakar diesel BAB III : PEMBAHASAN Bab ini berisi : a) Pengertian pompa injeksi inline. b) Fungsi pompa injeksi inline. c) Cara kerja pompa injeksi inline. d) Komponen utama pompa injeksi inline. e) Analisis gangguan pada pompa injeksi dan cara mengatasinya BAB IV : PENUTUP Pada bab ini di bahas :a). Simpulan, b). Penutup, dan yang terakhir daftar pustaka.

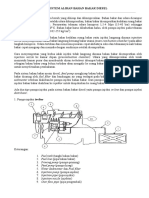

BAB II DASAR TEORI 2.1 Prinsip kerja sistem bahan bakar diesel Prinsip kerja sistem bahan bakar Diesel adalahFeed pump menghisap bahan bakar dari tangki bahan bakar. Bahan bakar disaring oleh fuel filter dan kandungan air yang terdapat pada bahan bakar dipisahkan oleh fuel sedimenter sebelum dialirkan ke pompa injeksi bahan bakar ke nozzle dan ke ruang bakar. Ada dua tipe pompa injeksi yaitu tipe distributor dan tipe in line. a) Sistem injeksi bahan bakar dengan pompa injeksi sebaris (inline) Pada sistem injeksi bahan bakar dengan pompa injeksi sebaris, terdiri dari empat elemen pompa yang melayani empat buah silinder. Dengan demikian tiap silinder mesin diesel akan dilayani oleh satu elemen pompa secara individual.

Gambar 2.1 Sistem bahan bakar motor diesel tipe inline b) Sistem injeksi bahan bakar dengan pompa injeksi tipe distributor Pada sistem injeksi bahan bakar dengan pompa injeksi distributor, pompa injeksinya hanya memiliki satu buah elemen pompa. Dengan demikian satu elemen pompa akan

melayani empat buah silinder mesin diesel melalui saluran distribusi pada pompa. Sebagai contoh sistem bahan bakar dengan pompa distributor

Gambar 2.2 Sistem bahan bakar motor diesel tipe distributor 2.2 Komponen sistem bahan bakar Diesel a. Fuel tank Tangki bahan bakar berfungsi menyimpan atau menampung bahan bakar. Tangki bahan bakar dibuat dengan berbagai ukuran dan tiap ukuran serta bentuk tangki tersebut dirancang untuk maksud persyaratan tertentu.Kapasitas tangki tangki harus cukup untuk suatu jarak tempuh tertentu atau cukup untuk digunakan dalam jangka waktu tertentu. Bentuk dan ukuran tangki tergantung pada ketersediaan tempat (space) serta kapasitas yang dikehendaki. Misalnya untuk ruang mesin yang panjang atau pendek, berbentuk bulat atau persegi. Tangki bahan bakar harus tertutup untuk mencegah masuknya kotoran, namun demikian harus mempunyai lubang pernafasan ( ventilation) dan untuk lubang pengisian bahan bakar sebagai pengganti bahan bakar yang telah dipakai. Dengan demikian paling tidak harus ada tiga buah lubang,yaitu untuk mengisi, mengalirkan keluar dan lubang untuk

mengeringkan (draining). Kadangkala terdapat lubang untuk saluran kebocoran bahan bakar (fuel overflow/fuel leak-off).

Gambar 2.3 Tangki bahan bakar b. Sedimenter Bahan Bakar Untuk pompa injeksi tipe distributor Saringan bahan bakar untuk pompa injeksi tipe distributorkebanyakan digabung dengan priming pump dan water sedimenter.Saringan bahan bakar berfungsi untuk menyaring debu dan kotoran dari bahan bakar. Priming pump berfungsi untuk mengeluarkan

udara palsu dari sistem bahan bakar (bleeding), sedangkan water sedimenter berfungsi untuk memisahkan air dari bahan bakar dengan memanfaatkan perbedaan berat jenis. Bila tinggi air dan pelampung naik melebihi batas tertentu maka magnet yang ada pada pelampung akan menutup reed switch dan menyalakan lampuindikator pada meter kombinasi untuk memperingatkan pengemudi bahwa air telah terkumpul pada water sedimenter. Water sedimenter mempunyai keran di bawahnya, air dapat dikeluarkan dengan membuka keran dan menggerakkan priming pump.

Gambar 2.4 Sedimeter pompa injeksi tipe distributor. Untuk pompa injeksi tipe inline Pompa injeksi tipe in-line menggunakan filterdengan elemen terbuat dari kertas. Pada bagian atas filter bodi terdapat sumbat ventilasi udara yang digunakan untuk mengeluarkan udara (bleeding). Priming pump pada pompa injeksi tipe in-line merupakan satu unit bersama feed pump dan dipasangkan pada bodi pompa injeksi.

Gambar 2.5 sedimeter pompa injeksi tipe inline c. Pompa pengalir (feed pump) Bahan bakar yang dihisap oleh feed pump dari tangki akan diteruskan ke serambi inlet pompa injeksi melalui saringan. Pompa pengisi (feed pump) merupakansingle acting pump terletak di bagian rumah pompa injeksi. Pompa pengisi (feed pump) digerakkan oleh camshaft dari pompa injeksi. Bahan bakar di ruang pompa injeksi selamanya harus cukup, menyebabkan perlunya mengirimkan bahan bakar ke pompa injeksi dengan tekanan karena elemen pompa tidak mampu memberikan bahan bakar yang cukup pada kecepatan tinggi. Karena itu, tekanan pengisian diatur sampai 1,8 2,2 kg/cm2 (25,6 3 psi) oleh pegas torak.

Gambar 2.6 Feed Pump (Untuk Pompa Injeksi Tipe In-line). Cara kerja feed pump 1. Saat penghisapan

Saat camshaft (1) tidak mendorong tapet roller (2), piston (4) mendorong pushrod (3) kebawah karena adanya tegangan piston spring (6). Pada saat itu volume pressure chamber (7) membesar dan membuka inlet valve (5) untuk menghisap bahan bakar.

Gambar 2.7 Cara kerja feed pump saat penghisapan. Saat pengeluaran

Camshaft terus berputar dan mendorong piston melalui tappet roller dan push rod. Piston menekan bahan bakar di dalampressure chamber, membuka outlet valve dan bahan bakar dikeluarkan dengan tekanan.

Gambar 2.8 Cara kerja feed pump saat pengeluaran Saat Tekanan Tertinggi

Sebagian bahan bakar yang dikeluarkan memasuki pressure chamber (9) yang terletak di bawah piston. Bila tekanan bahan bakar di bawah piston naik mencapai 1,8 2,2 kg/cm2 maka tegangan piston spring tidak cukup kuat untuk menurunkan piston. Akibatnya, pistontidak dapat lagi bergerak bolak-balik dan pompa berhenti bekerja.

Gambar 2.9 Cara kerja feed pump saat tekanan tinggi. d. Pompa Priming (Priming Pump) Pompa priming berfungsi untuk menghisap bahan bakar dari tangki pada saat mengeluarkan udara palsu dari sistem bahan bakar (bleeding). Cara kerjanya sebagai berikut: Saat pump handle ditekan Diafragma bergerak ke bawah menyebabkanoutlet check valve terbuka dan bahan bakar mengalir ke fuel filter. Pada saat yang sama inlet check valve tertutup mencegah bahan bakar mengalir kembali.

Gambar 2.10 Cara kerja priming pump saat handle ditekan Saat pump handle dilepas

Tegangan pegas mengembalikan diafragma ke posisi semula dan menimbulkan kevakuman, inlet valve terbuka dan bahan bakar masuk ke ruang pompa. Pada saat ini outlet valve tertutup.

Gambar 2.11 Cara kerja priming pum saat handle dilepas e. Fuel filter

Fuel filter berfungsi untuk menyaring bahan bakar agar terhindardari kotoran yang ada. Fuel fillter harus dibersihkan secara berkala untuk mencegah adanya kotoran yang bisa menghambat aliran bahan bakar.

Gambar 2.12 Saringan bahan bakar. f. Pompa Injeksi Fungsi utama pompa injeksi adalah memompa atau menginjeksi bahan bakar ke dalam ruang bakar silinder mesin. Pompa injeksi mempunyai 2 tipe yaitu tipe rotary dan tipe sebaris (inline) : 1. Pompa injeksi tipe inline

Gambar 2.13 Pompa injeksi tipe sebaris (inline) Cara kerja pompa injeksi tipe inline : Feed pump menghisap bahan bakar dari tangki dan menekan bahan bakar yang telah disaring oleh filter ke pompa injeksi. Pompa injeksi tipe in-line mempunyai cam dan plunger yang jumlahnya sama dengan jumlah silinder pada mesin. Cam menggerakkan plunger sesuai denganfiring order mesin. Gerak lurus bolak-balik dari plungerini menekan bahan bakar dan mengalirkannya ke injection nozzle melalui delivery valve. Delivery valve berfungsi untuk menjaga tekanan pada pipa injeksi dan menghentikan injeksi dengan cepat. Plunger dilumasi oleh bahan bakar dan camshaft oleh oli mesin. Gavernormengatur banyaknya bahan bakar yang disemprotkan

olehinjection nozzle dengan menggeser control rack.Gavernor terdiri atas dua tipe yaitu: mechanical gavernordan combined gavernor (mechanical and pneumatic gavernor). Timing injeksi bahan bakar diatur olehAutomatic centrifugal timer. Timer mengatur putarancamshaft.

2. rotary

Pompa injeksi tipe

Gambar 2.14 Pompa injeksi tipe rotary. Cara kerja pompa injeksi tipe rotary : Bahan bakar dibersihkan oleh filter danwater sedimenter dan ditekan oleh feed pump tipe vane yang mempunyai 4 vane. Pump plunger bergerak lurus bolak-balik sambil berputar

karena bergeraknya drive shaft, cam plate, plunger springdan lain-lain. Gerakan plunger menyebabkan naiknya tekanan bahan bakar dan menekan bahan bakar melalui delivery valve ke injektion nozzle. Mechanical gavernor berfungsi untuk mengatur banyaknya bahan bakar yang diinjeksikan olehnozzle dengan menggerakkan spill ring sehingga mengubah saat akhir langkah efektif plunger. Pressure timer berfungsi untuk memajukan saat penginjeksian bahan bakar dengan cara mengubah posisi tappet roller. Fuel cut-off solenoid untuk menutup saluran bahan bakar dalam pompa. g. Injektor Injection nozzle terdiri atas nozzle bodydan needle. Injection nozzle berfungsi untuk menyemprotkan dan mengabutkan bahan bakar. Antara nozzle body dan needle dikerjakan dengan presisi dengan toleransi 1/1000 mm (1/40 in). Karena itu, kedua komponen itu dalam proses penggantiannya harus secara bersama-sama. 1. Cara kerja injektor sebagai berikut : Sebelum peginjeksian

Bahan bakar yang bertekanan tinggi mengalir dari pompa injeksi melalui saluran minyak (oil passage) pada nozzle holder menuju ke oil poolpada bagian bawah nozzle body.

Gambar 2.15 Cara kerja injektor sebelum penginjeksian. Saat penginjeksian bahan bakar Bila tekanan bahan bakar pada oil pool naik, ini akan menekan permukaan ujung needle. Bila tekanan ini melebihi kekuatan pegas, makanozzle needle akan terdorong ke atas dan menyebabkan nozzle menyemprotkan bahan bakar.

Gambar 2.16 Cara kerja injektor saat penginjeksian bahan bakar.

Saat akhir penginjeksian Bila pompa injeksi berhenti mengalirkan bahan bakar, tekanan bahan bakar turun, dan pressure spring mengembalikan nozzle needle ke posisi semula (menutup saluran bahan bakar). Sebagian bahan bakar yang tersisa antaranozzle needle dan nozzle body, melumasi semua komponen dan kembali ke over flow pipe.

Gambar 2.17 Cara kerja injektor saat akhir penginjeksian. 2. Jenis injektor a. injeksi tidak langsung

a.

Jenis pintel

Gambar 2.18 Injektor tidak langsung jenis pintel.

Bentuk penyemprotan :

Gambar 2.19 Bentuk penyemprotan injektor tidak langsung.

Bentuk penyemprotan harus sesuai dengan Tekanan pembukaan jarum nozel 100 150 bar. b. Jenis throttle

bentuk

kamar

ruang

bakar.

Pada nozel jenis throttel, jarum nozel mempunyai bentuk khusus. Dengan bentuk itu terjadi penyemprotan awal (gambar b). Kalau jarum nozel membuka penuh, terjadi penyemprotan utama (gambar c). Dengan bentuk khusus ini kenaikan tekanan pembakaran dapat dibuat lebih halus dengan demikian mesin juga bersuara lebih halus.

Bentuk penyemprotan : a. Tertutup b. Sedikit terbuka c. Membuka penuh

Gambar 2.20 Bentuk penyemprotan Injektor tidak langsung jenis throttle.

c.

Pelindung panas untuk injektor jenis pintel dan throttle Untuk menghindari terjadinya temperatur yang tinggi pada dasar nozel dan supaya nozel bisa tahan lama, maka diantar kepala silinder dan mur penahan nozel dipasang pelindung panas. Fungsi : Dengan pelindung panas permukaan nozel yang menerima panas lebih kecil / sedikit.

Gambar 2.21 Pelindung panas inektor.

b. Injeksi langsung

Gambar 2.22 Injektor tipe injeksi langsung.

Bentuk penyemprotan : Ujung jarum nozel berbentuk kerucut sebagai perapat dudukan nozel, jenis ini mempunyai satu atau banyak lubang, pada umumnya banyak lubang / multiplehole.Besar dan panjang lubang mempengaruhi bentuk penyemprotan. Diameter lubang 0,2 mm. Tekanan pembukaan jarum nozel 150 250 bar.

Gambar 2.23 Bentuk penyemprotan injeksi langsung.

BAB III POMPA INJEKSI INLINE

3.1 Pengertian pompa injeksi inline Pompa injeksi inline dipasang dibagian sisi mesin dan digerakan oleh crankshaft. Pompa injeksi inline banyak digunakan untuk mesin diesel yang bertenaga besar, karena pompa injeksi ini mempunyai kelebihan bahwa tiap elemen pompa melayani satu silinder mesin. Pompa ini terdiri dari sebuah plunyer ( torak ) di dalam suatu silinder yang direncanakan secara teliti dengan kelonggaran yang sangat kecil, kira-kira sekitar 0,01 mm agar dapat diperoleh kerapatan yang baik pada waktu memompa bahan bakar dengan tekanan tinggi dan juga pada saat putaran sangat lambat, celah menyilang / celah alur yang memotong plunyer yang berbentuk silinder dimana menghubungkan alur ini dengan bagian atas plunyer / torak.

b. c. d. e. f. g.

Gambar 3.1 Pompa injeksi inline. 3.2 Fungsi pompa injeksi inline Pada dasarnya pompa injeksi berfungsi sebagai berikut : a. Menyimpan bahan bakar Menyaring bahan bakar Memompa atau menginjeksi bahan bakar ke dalam ruang bakar silinder mesin Mengabutkan bahan bakar ke dalam ruang bakar silinder mesin Memajukan saat penginjeksian bahan bakar Mengatur kecepatan mesin sesuai dengan bebannyamelalui pengaturan penyaluran bahan bakar Mengembalikan kelebihan bahan bakar ke dalam tangki bahan bakar. 3.3 Cara kerja pompa injeksi inline Injection pump mendorong bahan bakar masuk ke dalam injection nozzle dengan tekanan dan dilengkapi dengan sebuah mekanisme untuk menambah atau mengurangi jumlah bahan bakar yangdikeluarkan dari nozzle. Plunger didorong ke atas oleh camshaft dan dikembalikan oleh plunger spring. Plunger bergerak ke atas dan ke bawah di dalamplunger barrel dan pada jarak stroke yang telahditetapkan guna mensuplai bahan bakar dengan tekanan. Dengan naik dan turunnya plunger berarti akan membuka dan menutup section dan discharge ports sehingga mengatur banyaknya injeksi bahan bakar. Camshaft ditahan dengan dua buah tapper roller bearing pada kedua buah ujungnya dan dilengkapi dengan beberapa cam untuk menggerakkan plunger dan sebuah exentric cam sebagai penggerakfeed pump. Chamshaft digerakkan oleh injection pump gear pada putaran engine.

3.4 Komponen utama pompa injeksi inline Pompa injeksi inline mempunyai beberapa komponen utama yaitu: 1. plunyer Plunyer digunakan untuk menekan bahan bakar atau menaikkan tekanan dan mengatur jumlah bahan bakar dari pompa injeksi menuju ke ruang bakar melalui pipa tekanan tinggi dan injektor.

Gambar 3.2 Plunyer Cara kerja plunyer : 1. Pada saat plunyer berada pada titik terbawah, bahan bakar mengalir melalui lubang masuk (feed hole) pada silinder ke ruang penyalur (delivery chamber) di atas plunyer. 2. Pada saat poros nok pada pompa injeksi berputar dan menyentuh tappet roller maka plunyer bergerak ke atas. Apabila permukaan atas plunyer bertemu dengan bibir atas lubang masuk maka bahan bakar mulai tertekan dan mengalir keluar pompa melalui pipa tekanan tinggi ke injector.

3. Plunyer tetap bergerak ke atas, tetapi pada saat bibir atas control groove bertemu dengan bibir bawah lubang masuk, maka penyaluran bahan bakar terhenti. 4. Gerakan pluyer ke atas selanjutnya menyebabkan bahan bakar yang tertinggal dalam ruang penyaluran masuk melalui lubang pada permukaan atas plunyer dan mengalir ke lubang masuk menuju ruang isap, sehingga tidak ada lagi bahan bakar yang disalurkan. 2. Delivery valve (katup penyalur) Katup penyalur (delivery valve) diletakkan sesudah elemen pemompaan pada pompa injeksi bahan bakar. Sisi masukan katup penyalur terhubung pada rangkaian pemompaan bertekanan tinggi pada pompa injeksi sedangkan sisi jalan keluar terpasang pada pipa injektor bahan bakar. Bahan bakar yang disemprotkan atau diinjeksikan dalam jumlah yang terukur mengalir dari plunyer atau elemen pemompaan melalui katup penyalur ke arah injektor bahan bakar.

Gambar 3.3 Katup penyalur (delivery valve). Pada gambar 3.3 ditunjukkan jenis umum katup penyalur. Komponen-Komponen utama katup penyalur terdiri dari muka/bidang katup, pegas katup, bagian piston, celah katup, pengarah katup dan bodi katup penyalur. Katup diletakkan pada pengarahnya. Katup menumpu pada pengarah melalui bidang yang berbentuk mengerucut pada katup yang ditahan bidang dudukan pada pengarah. Di bawah bidang dudukan katup terdapat bagian bodi paralel yang berfungsi sebagai piston kecil di dalam lubang pengarah. Agar bahan bakar dapat mengalir melalui katup maka katup harus terdesak ke atas dari dudukannya hingga posisi tertentu sehingga piston bergerak keluar dari lubang pengarah. Maka bahan bakar dapat mengalir melalui katup menuju injektor.

Fungsi-fungsi katup penyalur adalah sebagai berikut : a. Pada saat plunyer pemompaan pompa injeksi melakukan pukulan untuk menghisap aliran maka katup penyalur berfungsi sebagai katup pencegah aliran kembali. Hal ini bertujuan untuk mencegah bahan bakar yang ada di atas katup penyalur pada pipa injeksi dan injektor tertarik kembali menuju ruang pemompaan. b. Setelah penginjeksian/penyemprotan, katup piston menutup lubang pengarah sehingga timbul penurunan mendadak pada tekanan bahan bakar pada injektor bahan bakar dengan segera setelah dilakukan penginjeksian. Penurunan tekanan secara mendadak membuat katup jarum injektor menutup dengan cepat sehingga injeksi bahan bakar terhenti secara cepat dan bersih tanpa terjadi tetesan (dribble).

c.

Menjaga adanya suplai bahan bakar bertekanan rendah pada injektor bahan bakar dan pipa injeksi setelah injeksi selesai dilakukan. Hal tersebut dilakukan dengan pukulan penarikan kembali (retraction stroke) bidang dudukan yang menyekat bidang permukaan pengarah sesudah piston katup selesai memulai menyekat pengarah. Tekanan rendah tersebut mengakibatkan terjadinya pemberian tekanan tinggi pada penyaluran bahan bakar oleh gerakan ke atas plunyer pada pompa injeksi. Hal ini menjamin kerja injektor yang efektif.

Gambar 3.4 Tiga tahap kerja katup penyalur, terbuka, tertutup dan menarik kembali (retraksi) 3. Governor sentrifugal / mekanis Governor sentrifugal atau mekanis menggunakan flyweight yang berputar sebagai alat standar operasinya. Pinsip kerjanya serupa dengan sistem maju mekanis distributor. Saat mesin dan pompa injeksi bahan bakar berputar, bekerja gaya sentrifugal pada flyweight yang berputar yang mengontrol posisi batang bergigi atau batang pengontrol bahan bakar pompa injeksi. Governor tersebut terdiri dari dua buah flyweight yang beraksi pada batang penghubung (sliding yoke).

Poros pompa injeksi yang menggerakkan mesin mengakibatkan flyweight bergerak ke arah luar sehingga mendesak sliding yoke pada pegas governor. Tekanan pada pegas governor mengontrol posisi trotel, tekanan lemah pada idle, tekanan kuat pada trotel membuka penuh. Pada saat batang penghubung bergerak kembali karena tekanan pegas governor ia juga mengontrol posisi batang pengontrol bahan bakar sehingga mengontrol penyaluran bahan bakar dan kecepatan mesin. Semakin lemah tekanan pegas governor maka semakin kecil kecepatan mesin yang diperlukan untuk menggerakkan pembeban sentrifugal keluar untuk mengurangi penyaluran bahan bakar dan menjaga kecepatan mesin agar tetap perlahan. Semakin kuat tekanan pegas governor maka semakin besar kecepatan mesin yang diperlukan untuk menggerakkan beban sentrifugal keluar untuk mengurangi penyaluran bahan bakar sehingga kecepatan mesin tetap tinggi.

Gambar 3.5 Governor sentrifugal sederhana. Governor sentrifugal digunakan terutama pada motor Diesel ukuran besar. Governor ini dipasang pada pompa injeksi jenis inline. Di dalam pelaksanaan, governor sentrifugal dibagi dalam dua jenis yaitu Governor sentrifugal jenis RQ/RQV dan RS/RSV. d. Governor sentrifugal jenis RQ

Governor jenis RQ hanya dapat meregulasi putaran idle dan putaran maksimum.

Gambar 3.6 Governor sentrifugal jenis RQ

Cara kerja governor sentrifugal jenis RQ :

a. Posisi start Batang pengatur ditekan lebih dari maksimum (posisi start), Plunyer diputar maksimum, langkah efektif paling besar . Dengan demikian volume penyemprotan menjadi paling banyak. Bobot sentrifugal membuka karena pedal gas pada posisi maksimum.

Gambar 3.7 Cara kerja governor jenis RQ saat posisi start. b. Saat putaran idle Setelah mesin hidup pedal gas dilepas, batang pengatur kembali ke posisi putaran idle. Plunyer diputar sedikit, volume penyemprotan juga sedikit. Bobot sentrifugal membuka tergantung pada putaran mesin. Putaran mesin naik, bobot sentrifugal membuka dan volume injeksi diperkecil.

Putaran sentrifugal menutup dan volume injeksi diperbesar.

mesin

turun,

bobot

Gambar 3.8 Cara kerja governor sentrifugal jenis RQ saat putaran idle. c. Posisi putaran menengah Pada putaran menengah posisi batang pengatur hanya ditentukan oleh sopir. Pedal gas sedikit ditekan, putaran mesin naik diatas putaran idle, bobot sentrifugal membuka bebas dari pegas pengatur putaran idle dan terletak pada pegas putaran maksimum. Dengan demikian pada posisi putaran menengah governor tidak bekerja.

Gambar 3.9 Cara kerja governor sentrifugal jenis RQ saat putaran menengah. d. Pembatasan putaran maksimum Batang pengatur pada posisi maksimum, putaran mesin juga maksimum. Bobot sentrifugal membuka sesuai dengan putaran maksimum. Apabila putaran mesin lebih tinggi dari putaran maksimum, bobot sentrifugal membuka penuh maka batang pengatur tertarik ke arah stop sedikit dengan demikian governor dapat membatasi putaran maksimum.

Gambar 3.10 Cara kerja governor jenis RQ saat putaran tinggi. e. Governor sentrifugal jenis RSV

Governor sentrifugal jenis RSV adalah satu governor yang dapat meregulasi setiap putaran mesin (putaran idle sampai putaran maksimum). Huruf V (verstell) berarti penyetel/pemindah. Pada governor sentrifugal jenis RSV hanya terdapat satu pegas tarik sebagai pengatur yang terpasang diluar bobot sentrifugal.

Gambar 3.11 Governor sentrifugal jenis RSV. Cara kerja governor sentrifugal jenis RSV : a. Posisi start

Pada saat mesin belum hidup, batang pengatur selalu pada posisi start karena tarikan dari pegas start. Dengan demikian mesin dapat lebih mudah dihidupkan walaupun tuas penyetel pada posisi idle.

Gambar 3.12 Cara kerja governor sentrifugal jenis RSV saat start. b. Posisi idle Tuas penyetel pada posisi putaran idle. Pegas pengatur tertarik sedikit bobot sentrifugal membuka tergantung putaran idle dan kekuatan pegas pengatur. Putaran mesin naik, bobot sentrifugal membuka, volume injeksi diperkecil. Putaran mesin turun, bobot sentrifugal menutup volume injeksi diperbesar. Supaya putaran idle dapat stabil, maka untuk meregulasi putaran dipasang pegas tambahan untuk putaran idle.

Gambar 3.13 Cara kerja governor sentrifugal jenis RSV saat idle.

c. Regulasi pada putaran menengah

Tuas penyetel pada posisi putaran menengah, pegas pengatur tertarik kuat, batang pengatur bergerak kearah maksimum, bobot sentrifugal masih sedikit terbuka. Dengan demikian volume injeksi menjadi besar / banyak, putaran mesin naik. Bobot sentrifugal membuka. Apabila gaya sentrifugal lebih besar dari kekuatan pegas. Dengan demikian pengatur tertarik kearah volume injeksi yang kecil / sedikit sampai terjadi keseimbangan antara gaya sentrifugal dengan kekuatan pegas pengatur.

Gambar 3.14 Cara kerja governor sentrifugal jenis RSV saat putaran menengah d. Posisi putaran maksimum dan pembatasan

Tuas penyetel pada posisi maksimum pegas pengatur tertarik penuh. Volume injeksi banyak putaran mesin tinggi dan bobot sentrifugal membuka. Putaran maksimum dapat tercapai apabila gaya sentrifugal sebanding dengan kekuatan pegas pengatur. Putaran mesin bertambah naik bobot sentrifugal membuka tambah kuat batang pengatur tertarik kearah stop / sedikit.

Gambar 3.15 Cara kerja governor sentrifugal jenis RSV saat putaran maksimum. 3.5 Analisa gangguan pada pompa injeksi dan cara mengatasinya a. udara yang terperangkap dalam fuel system(masuk angin) Putar injection priming pump ke arah kiri hingga kendor. Kendorkan air plug pada fuel filter.

Gerakkan priming pump ke atas dan ke bawah (dipompakan) dengan tangan, untuk memasukkan bahan bakar hingga gelembung udara tidak lagi terdapat pada air plug. Bila sudah tidak terdapat gelembung udara pada air plug, tekan priming pump ke bawah dan putar searah jarum jam sampai benar benar kembali pada posisi semula, kemudian kencangkan air plug. Setelah selesai melakukan air bleeding, bersihkan bahan bakar di sekitar air plug pada fuel filter. b. Engine knock Injection timing terlalu maju

Gambar 3.16 Penyetelan timing injection Posisi mulai disalurkannya bahan bakar (yakni posisi lubang tertutup) pada silinder nomor 1 adalah titik permulaan pengecekan tertutupnya lubang pada interval spesifikasi. Jika penambahan jarak a, plunger akan bergerak dari TMB ke posisi lubang tertutup (yakni langkah awal) dan celah tappet berkurang. Menutupnya lubang untuk silinder nomor 1 terjadi apabila : a. Kedua tanda timing pada bagian drive(penggerak) dan bagian pompa dalam posisi sejajar.

b. Plunger nomor 1 distel menurut langkah awal spesifikasi dari TMB. Penyetelan langkah awal dilakukan dengan cara menambah atau mengurangi shim (0,1 0,4 mm) menggunakan sepasang pemuntir. c. Celah tappet lebih dari 0,2 mm.

Gambar 3.17 Celah tapet. Setelah plunger nomor 1 distel pada posisi lubang tertutup, periksalah penutupan silindersilinder lainnya dalam urutan pengapiannya. Apabila dimulai dari 0 untuk silinder nomor 1 setiap penutupan lubang terdapat penambahan 1/2.

c. Engine exhaust berasap dan knocking injection timing tidak tepat Setel seperti saat trouble shooting padaengine knock Plunyer aus Perbaiki atau ganti Delivery valve seat rusak Perbaiki atau ganti d. Engine output tidak stabil Jangkauan gerak plunyer tidak cukup Ganti plunyer Plunger spring patah Ganti spring Gerakan control rack tidak sempurna

Periksa atau ganti Langkah control rack harus diperiksa untuk mengetahui kondisi rack masih baik atau tidak. Pemeriksaan langkah control rack yang harus dilakukan yaitu : 1. Lepaskan delivery valve spring dan stopper dari delivery valve holder.

Gambar 3.18 Melepas delivery valve spring dan stopper 2. Berilah oli pada injection pump dan keluarkanlah semua angin dalam fuel system (air bleeding). 3. Tekan control rack ke arah governor dengan penuh, kemudian lepaskan. Rack dalam keadaan baik jika dapat kembali dengan baik dan lancar. Tappet aus gerakannya tidak sempurna Ganti tappet Delivery valve spring patah Ganti Delivery valve spring Delivery valve holder kendor Kencangkan Delivery valve holder Delivery valve tidak berfungsi dengan baik Ganti delivery valve Injection timing tidak tepat Setel seperti saat trouble shooting padaengine knock e. Putaran maksimum terlalu tinggi

Gerakan injection pump control rack tidak sempurna setel seperti saat trouble shooting padaengine output tidak stabil Tegangan governor spring terlalu kuat Setel governor spring dengan mengendurkan adjusting nut. Flyweight tidak berfungsi secara efektif Perbaiki Antara flyweight dan camshaft harus memiliki clearance. Pemeriksaan yang harus dilakukan yaitu dengan membongkarflyweight terlebih dahulu. Langkah pemeriksaan selanjutnya yaitu : 1. Pasang camshaft bushing pada camshaft untuk sementara, kemudian pasang flyweight tanpa damper. 2. Kencangkan governor round nut untuk sementara. 3. Pasang dial gauge pada flyweight dan ukur clearance L. Untuk penyetelannya, masukkan shim antara camshaft bushing dan round nut.

Gambar 3.19 Pengukuran clearance dengan dial gauge 4. Setelah pemeriksan selesai, pasangkan damper pada flyweight sebelum dipasang kembali pada governor.

5. Pasang camshaft bushing pada flyweight. Dengan camshaft bushing dalam posisi terangkat, masukkan 6 buah damper pada clearance seperti pada gambar di bawah ini.

Gambar 3.20 Pemasangan camshaft bushing dan damper 6. Gerakkan setiap damper pada saat dipasang pada flyweight. Pasang menggunakan palstik hammer.

dengan

Gambar 3.21 Pemasangan dumper dengan plastic hammer 7. Setelah semua terpasang, kencangkan flyweight dengan round nut.

BAB IV PENUTUP 4.1 KESIMPULAN Dari penulisan Makalah ini dapat disimpulkan sebagai berikut : Dalam pompa injeksi inline terdapat 3 komponen utama diantaranya adalah plunyer, delivery valve, dan governor Gejala yang sering terjadi pada kendaraan yang diakibatkan oleh pompa ineksi adalah masuk angin, engine knock, Engine exhaust berasap dan knocking, engine output tidak stabil, dan putaran maksimum terlalu tinggi. Pompa injeksi inline digunakan pada mesin diesel yang bertenaga besar. Governor jenis RQ hanya dapat meregulasi putaran idle dan putaran maksimum

a. b.

c. d.

e. Governor jenis RSV dapat meregulasi semua putaran. 4.2. SARAN Dari penulisan makalah ini maka saran yang dapat diambil dan perlu diperhatikan adalah sebagai berikut : Pada pompa injeksi inline hendaknya dilakukan pemeriksaan secara berkala. Perlunya mengetahui prinsip kerja pompa injeksi dan komponennya yang baik dan benar. Perlunya mengetahui gejala yang timbul pada kendaraan akibat pompa injeksi. Hendaknya menggunakan peralatan yang sesuai ketika memperbaiki pompa injeksi.

a. b. c. d.

DAFTAR PUSTAKA Anonim. 1995. Technical Guide Toyota Diesel. Jakarta : PT. Toyota AstraMotor. Anonim. 1995. Fuel Injection Equeipment. Jakarta : PT. Toyota Astra Motor. Daryanto. 2001. Teknik Servis Mobil. Jakarta : PT. Rineka Cipta.

Anda mungkin juga menyukai

- Mesin DieselDokumen29 halamanMesin DieselAhmad HanifBelum ada peringkat

- Pada Artikel Kali Ini Saya Akan Membahas Tentang Sistem Bahan Bakar DieselDokumen54 halamanPada Artikel Kali Ini Saya Akan Membahas Tentang Sistem Bahan Bakar DieselElfinSteamLineBelum ada peringkat

- MD 1 Diesel Pompa DistributorDokumen13 halamanMD 1 Diesel Pompa DistributorFajar Nur Ardiansyah100% (1)

- Sistem Injeksi Mesin DieselDokumen23 halamanSistem Injeksi Mesin DieselArsyadani HasanBelum ada peringkat

- DISTRIBUTORDokumen38 halamanDISTRIBUTORpamungkas crewBelum ada peringkat

- Aliran Bahan Bakar.Dokumen6 halamanAliran Bahan Bakar.Nicko Yap AdmajaBelum ada peringkat

- Bab IiiDokumen33 halamanBab Iiirizalmauala25Belum ada peringkat

- Fuel PumpDokumen33 halamanFuel PumpandikaBelum ada peringkat

- Anotasi Sistem Bahan BakarDokumen7 halamanAnotasi Sistem Bahan BakarRendra Ananta Prima HardiyantaBelum ada peringkat

- Pemeliharaan Sistem Bahan Bakar DieselDokumen17 halamanPemeliharaan Sistem Bahan Bakar DieselBaayuu A Saputra100% (1)

- Cara Kerja Pompa Bahan Bakar Motor DieselDokumen13 halamanCara Kerja Pompa Bahan Bakar Motor DieselTommy Pusmana KeliatBelum ada peringkat

- Komponen Penunjang Pada Sistem Pembakaran Mesin Diesel 28 MayDokumen10 halamanKomponen Penunjang Pada Sistem Pembakaran Mesin Diesel 28 MayAbbhiee Al-bejat LoveR'zBelum ada peringkat

- DieselDokumen13 halamanDieselagus wahyu indrajidBelum ada peringkat

- Makalah Sistem BHN BKR Diesel PmpaDokumen23 halamanMakalah Sistem BHN BKR Diesel PmpaRAKA85Belum ada peringkat

- Sistem Bahan Bakar Diesel Type DistributorDokumen10 halamanSistem Bahan Bakar Diesel Type DistributorAmalia Juaddy100% (1)

- Bahan PPT PMKRDokumen12 halamanBahan PPT PMKRAhmadYusupTubagusBelum ada peringkat

- Komponen Diesel Fuel SystemDokumen19 halamanKomponen Diesel Fuel SystemRendra Bagus PermanaBelum ada peringkat

- BAB 2. Komponen Sistem Aliran Bahan Bakar Motor DieselDokumen30 halamanBAB 2. Komponen Sistem Aliran Bahan Bakar Motor DieselFatkhul HudaBelum ada peringkat

- Sistem Bahan Bakar Pada Motor DieselDokumen17 halamanSistem Bahan Bakar Pada Motor DieselDoyok DarkesBelum ada peringkat

- SIstem Injeksi Diesel MateriDokumen16 halamanSIstem Injeksi Diesel MateriPadol Pancen GondolBelum ada peringkat

- Hasil Observasi Mesin DieselDokumen11 halamanHasil Observasi Mesin Dieselandi rofiBelum ada peringkat

- Laporan Diesel Multisilinder - Cahya Hurip BW - 11504244016 - C1Dokumen12 halamanLaporan Diesel Multisilinder - Cahya Hurip BW - 11504244016 - C1Cahya HuripBelum ada peringkat

- Sistem Bahan Bakar Dan Udara Motor DieselDokumen27 halamanSistem Bahan Bakar Dan Udara Motor DieselSulthan Zanky NaufalBelum ada peringkat

- Pompa DistributorDokumen9 halamanPompa DistributorLinda Fitri Andriyani0% (1)

- Materi M2 KB4Dokumen25 halamanMateri M2 KB4hastoBelum ada peringkat

- Sistem Bahan Bakar BensinDokumen24 halamanSistem Bahan Bakar BensinZacky Husada AchmadBelum ada peringkat

- Sistem Bahan Bakar Disel PDFDokumen11 halamanSistem Bahan Bakar Disel PDFHafis AzBelum ada peringkat

- Prinsip Kerja Sistem Bahan Bakar DieselDokumen18 halamanPrinsip Kerja Sistem Bahan Bakar DieselBripka Kabayan0% (1)

- Sebuah Pompa Injeksi Adalah Perangkat Yang Memompa Bahan Bakar Ke Dalam Silinder Pada Mesin DieselDokumen5 halamanSebuah Pompa Injeksi Adalah Perangkat Yang Memompa Bahan Bakar Ke Dalam Silinder Pada Mesin DieselPazcal Heartbender RinokaBelum ada peringkat

- Soal Tes Tulis DieselPAKET 1Dokumen4 halamanSoal Tes Tulis DieselPAKET 1Wahyu PrasetyaBelum ada peringkat

- Modul 6 KB 4Dokumen22 halamanModul 6 KB 4yanto sirBelum ada peringkat

- Cara Kerja Pompa in LineDokumen15 halamanCara Kerja Pompa in LineSafira Aster SeptaBelum ada peringkat

- Modul Sistem Bahan BakarDokumen23 halamanModul Sistem Bahan BakarRoy SianturiBelum ada peringkat

- Prinsip Kerja Sistem Bahan Bakar DieselDokumen20 halamanPrinsip Kerja Sistem Bahan Bakar DieselYoyonBelum ada peringkat

- Komponen-Komponen Sistem Bahan Bakar Diesel Pompa Injeksi RotaryDokumen4 halamanKomponen-Komponen Sistem Bahan Bakar Diesel Pompa Injeksi RotaryAzim Hidayat0% (1)

- Jenis Jenis Pompa InjeksiDokumen13 halamanJenis Jenis Pompa Injeksianeskaabila19Belum ada peringkat

- Final Engine TerryDokumen3 halamanFinal Engine TerryTerry AdamBelum ada peringkat

- MAKALAH MOTOR DIESEL Tentang INJECTOR - Docx Power Point TommyDokumen12 halamanMAKALAH MOTOR DIESEL Tentang INJECTOR - Docx Power Point TommytommyBelum ada peringkat

- Laporan Praktikum Motor Bakar PDFDokumen24 halamanLaporan Praktikum Motor Bakar PDFTri Wahyuningsih100% (2)

- Injeksi Bahan Bakar2Dokumen15 halamanInjeksi Bahan Bakar2Afiatman MarsoliBelum ada peringkat

- Jenis Jenis Pompa Injeksi-1Dokumen16 halamanJenis Jenis Pompa Injeksi-1rolandaaprian9Belum ada peringkat

- Kalibrasi Pompa Injeksi Diesel (Bosch Pump) Dengan Menggunakan Alat Test BenchDokumen19 halamanKalibrasi Pompa Injeksi Diesel (Bosch Pump) Dengan Menggunakan Alat Test BenchZaenal Ma'arif100% (12)

- Modul Diesel KuDokumen17 halamanModul Diesel KuSudyatnoBelum ada peringkat

- Makalah Sistem Bahan Bakar Sepeda MotorDokumen28 halamanMakalah Sistem Bahan Bakar Sepeda Motorcrusader0% (1)

- 21.03.1039 - Bagus Nyoto P - Tugas 3 Sistem Bahan Bakar Konvensional Mesin DieselDokumen3 halaman21.03.1039 - Bagus Nyoto P - Tugas 3 Sistem Bahan Bakar Konvensional Mesin DieselNyoto BagusBelum ada peringkat

- Materi Ke 3 - SMT 1Dokumen3 halamanMateri Ke 3 - SMT 1Mi DropBelum ada peringkat

- Sistem Bahan Bakar Diesel Dengan Pompa InlineDokumen3 halamanSistem Bahan Bakar Diesel Dengan Pompa InlineRafi Mu'izBelum ada peringkat

- Klasifikasi Motor BakarDokumen9 halamanKlasifikasi Motor BakarFaizfoedin JUgaphemaow SoldiersofthewastelandBelum ada peringkat

- Uji Performa Pompa InjektorDokumen7 halamanUji Performa Pompa InjektorMuhammad RienaldyBelum ada peringkat

- Kelompok 3Dokumen47 halamanKelompok 3Hendi BektiBelum ada peringkat

- Laporan Pompa InjektorDokumen10 halamanLaporan Pompa InjektorsyachrudinabdulazizBelum ada peringkat

- Diesel Vs BensinDokumen17 halamanDiesel Vs Bensinimam ramadaniBelum ada peringkat

- DIESEL Vs BENSINDokumen17 halamanDIESEL Vs BENSINimam ramadaniBelum ada peringkat

- Tugas Pak Lubby Deadline TGL 27Dokumen52 halamanTugas Pak Lubby Deadline TGL 27Rafi IndrawanBelum ada peringkat

- Cara Kerja Pompa InjeksiDokumen11 halamanCara Kerja Pompa Injeksiarismanto996Belum ada peringkat

- Paparan Sistem Bahan Bakar Konvensional Mesin DieselDokumen24 halamanPaparan Sistem Bahan Bakar Konvensional Mesin DieselNguraharyaBelum ada peringkat

- Sistem Bahan Bakar Sepeda MotorDokumen9 halamanSistem Bahan Bakar Sepeda MotorElby PratamaBelum ada peringkat

- 100 Soaljawab Penting Aircond KeretaDari Everand100 Soaljawab Penting Aircond KeretaPenilaian: 3.5 dari 5 bintang3.5/5 (3)

- Ada Yang Ngerti Tentang Istilah Engine Break Pada Mesin MotorDokumen1 halamanAda Yang Ngerti Tentang Istilah Engine Break Pada Mesin MotorMuhammad SafieBelum ada peringkat

- Komponen Utama CVTDokumen7 halamanKomponen Utama CVTMuhammad Safie100% (1)

- Merubah Platina Menjadi CDI Pada CBDokumen5 halamanMerubah Platina Menjadi CDI Pada CBMuhammad SafieBelum ada peringkat

- Pengertian Tentang CC MotorDokumen9 halamanPengertian Tentang CC MotorMuhammad SafieBelum ada peringkat

- Konstruksi Dasar Motor 4 TakDokumen2 halamanKonstruksi Dasar Motor 4 TakMuhammad SafieBelum ada peringkat

- Menghitung Volume Silinder Sepeda MotorDokumen2 halamanMenghitung Volume Silinder Sepeda MotorMuhammad SafieBelum ada peringkat

- Pompa Injeksi Tipe inDokumen24 halamanPompa Injeksi Tipe inMuhammad SafieBelum ada peringkat

- Rekalkulasi MTR Diesel 20 PKDokumen10 halamanRekalkulasi MTR Diesel 20 PKMuhammad SafieBelum ada peringkat

- Kopling Otomatis Pada Sepeda MotorDokumen1 halamanKopling Otomatis Pada Sepeda MotorMuhammad SafieBelum ada peringkat