OPTIMASI BITTERN MENJADI MGCL2

Diunggah oleh

yurisyuriskaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

OPTIMASI BITTERN MENJADI MGCL2

Diunggah oleh

yurisyuriskaHak Cipta:

Format Tersedia

BAB I

PENDAHULUAN

1.1 Latar Belakang Praperancangan Pabrik Magnesium Klorida

Di Indonesia air laut merupakan bahan baku utama dalam produksi

garam (NaCl). Sampai saat ini laut yang begitu luas belum dimanfaatkan secara

optimal baik sebagai bahan baku garam atau mineral lainnya. Padahal dalam air

laut terdapat banyak mineral seperti MgCl2, MgSO4, CaCO3 dan lain-lain.

Senyawa-senyawa terlarut yang secara kolektif itulah yang membentuk garam

dengan komposisi 96,5% berupa air murni dan 3,5% zat terlarut.

Berdasarkan potensi ini Indonesia sangat memungkinkan untuk menjadi

negara penghasil garam terbesar dan mineral-mineral turunan lainnya dan bukan

menjadi negara pengimpor garam. Produksi garam nasional pada tahun 2010

adalah 3.000.000 ton, sedangkan untuk mencapai swasembada garam industri

pada 2015 dibutuhkan garam nasional 5.000.000 ton, sehingga kekurangan sekitar

2.000.000 ton dapat dipenuhi dari pembukaan lahan baru (BKPM, 2011).

Meningkatnya produksi garam nasional maka akan ada peningkatan

jumlah bittern yang dihasilkan. Untuk memproduksi 100.000 ton garam

dibutuhkan 3,7 ton air laut dan menghasilkan 300.000 ton bittern sebagai hasil

samping. Bittern adalah air sisa kristalisasi yang banyak mengandung garamgaram magnesium dan mempunyai rasa pahit. Secara rata-rata, bittern dari

produksi garam ini berpotensi menghasilkan 27.300 ton MgCl2.6H2O, 16.000 ton

MgSO4.7H2O, 2.800 ton KCl.(BKPM, 2011)

Bittern saat ini belum diolah di dalam negeri, umumnya dibuang atau

diekspor ke Jepang dan Amerika. Bittern ini yang akan digunakan untuk

pembuatan garam Magnesium Klorida (MgCl2). Pengambilan MgCl2 melalui

proses evaporasi dan kristalisasi sangat menguntungkan karena bittern telah

memiliki kadar MgCl2 yang tinggi serta ketersediaan bahan baku yang melimpah

untuk pembuatan MgCl2.

Magnesium khlorida (MgCl2) merupakan senyawa yang mempunyai

peranan penting pada industri kimia karena manfaatnya yang begitu luas antara

lain :

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-2

1.

2.

3.

4.

Sebagai bahan tambahan pada industri tekstil, kertas, semen dan pupuk

Sebagai koagulan

Sebagai katalis dalam kimia organik

Sebagai desinfectant pada larutan pembersih lantai

5. Sebagai bahan baku pembuatan bahan magnesium yang lain

Segmen pasar magnesium yang terbesar pertumbuhannya adalah die

casting

otomotif.

Penggunaan

magnesium

memberi

keuntungan

pada

pengurangan bobot dan penghematan bahan bakar yang signifikan pada

kendaraan.

Kemampuannya

untuk

dicetak

dalam

bentuk

rumit

juga

memungkinkan logam magnesium tersebut menggantikan bagian-bagian logam

fabrikasi dengan harga kompetitif. Diperkirakan kebutuhan magnesium untuk

industri otomotif 9.000 11.000 metrik ton/tahun.

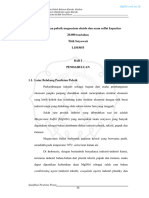

1.2 Penentuan Kapasitas

Di Indonesia belum berdiri pabrik yang memproduksi MgCl 2, sehingga

kebutuhan MgCl2 di Indonesia belum dapat terpenuhi. Peluang untuk pembuatan

pabrik MgCl2 ini semakin terbuka, disebabkan besarnya jumlah impor MgCl2

selama dua belas tahun terakhir, seperti disajikan pada grafik berikut ini :

1200000

1000000

800000

Impor MgCl2 (kg)

600000

400000

200000

0

2008

2009

2010

2011

2012

Tahun ke-n

Sumber : Biro Pusat Statistik, 2011

Gambar 1.1. Impor MgCl2 dari Tahun 2000-2012

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-3

Kebutuhan garam MgCl2 masih dipenuhi dengan 100% impor, sedangkan

untuk garam konsumsi sudah dapat dipenuhi dari garam nasional. Dengan kondisi

kebutuhan garam nasional dan nilai impornya maka pasar garam MgCl 2 masih

sangat terbuka di Indonesia. Berdasarkan data yang diperoleh dari Biro Pusat

Statistik, maka dapat diperkirakan kebutuhan nasional untuk garam MgCl 2,

seperti terlihat pada grafik berikut :

2000

f(x) = 147.57x

R = 0.97

- 295790.2

1600

1200

Perkiraan impor MgCl2 (Ton/Tahun)

800

400

0

2007 2012 2017 2022

Tahun ke-n

Sumber: Biro Pusat Statistik, 2011(data diolah)

Gambar 1.2 Jumlah impor MgCl2 dan perkiraannya pada tahun 2015

Dari gambar 1.2 rata-rata kebutuhan Indonesia terhadap MgCl2.6H2O

adalah 1100 ton/tahun. Data tersebut dilakukan regresi linear maka didapat rumus

y = 147,57x + 295790. Sehingga prediksi kebutuhan MgCl 2.6H2O pada tahun

2016 adalah 1.700 ton.

Sebagai bahan awal penentuan besaran kapasitas produksi, maka data

produksi beberapa produsen MgCl2.6H2O yang telah ada dapat dijadikan sebagai

gambaran kapasitas minimal. Beberapa pabrik MgCl 2.6H2O yang telah berdiri

dapat dijadikan rujukan dasar penentuan kapasitas produksi. Data ini digunakan

dengan asumsi bahwa kapasitas terpasang merupakan kapasitas yang memiliki

nilai ekonomis dan tidak rugi. Artinya adalah kapasitas existing yang sudah

berjalan telah melalui kajian kelayakan dan jika sudah beroperasi, maka kapasitas

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-4

tersebut dianggap menguntungkan. Data kapasitas produksi existing dunia

disajikan pada tabel 1.1.

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-5

Tabel 1.1 Beberapa pabrik MgCl2.6H2O dan kapasitas produksi

No

Perusahaan

Kapasitas

Compass Minerals, North America

750.000 ton/tahun

Weifang Xiangkun Chemical Industry Co., Ltd.

12.000 ton/tahun

Dow Magnesium Co., Michigan AS

70.000 ton/tahun

Norsk Hydro, Canada

44.000 ton/tahun

Total, Amerika Utara

200.000 ton/tahun

Norsk Hydro, Norwegia

55.000 ton/tahun

Pechiney, France

17.000 ton/tahun

Magcorp, Great Salt Lake, US

34.000 ton/tahun

Northwest Alloys, US

40.000 ton/tahun

10

Timmnien, China

30.000 ton/tahun

11

India

3.000 ton/tahun

Sumber : J.A. McGeough, X.K Chen, University of Edinburg

Sehubungan dengan belum adanya pabrik MgCl2 di Indonesia, maka

kebutuhan konsumsi ditentukan dari banyaknya impor MgC 2, sehingga kapasitas

ditentukan dari persen (%) perkembangan nilai impor pada tahun 2016.

Kebutuhan Indonesia terhadap garam MgCl2 rata-rata sebesar 1100 ton/tahun dan

semuanya adalah impor.

Kebutuhan pasar MgCl2.6H2O berdasarkan U.S. Departement of The

Interior dan U.S. Geological Survey, Agustus 2011:

Produksi terbesar magnesium chloride dan senyawanya adalah Cina dan

Rusia. Kedua negara ini hampir menguasai 2/3 produksi total dunia. Jepang,

Belanda dan Amerika menghasilkan 56% magnesium chloride dan senyawanya

dari air laut dan brine. Negara lain yang juga memproduksi magnesium chloride

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-6

adalah Australia, Brazil, Israel, Republik Korea, Mexico dan Inggris. Produksi

dunia pada tahun 2011 mencapai 560.000 metrik ton.

Melihat jumlah kebutuhan MgCl2 di Indonesia yang selalu diimpor dan

kebutuhan dunia yang semakin meningkat setiap tahunnya, maka akan dirancang

pabrik MgCl2 dengan kapasitas 9000 ton/tahun. Pabrik MgCl2 ini diharapkan

dapat menyerap bittern yang dihasilkan dari proses pembuatan garam untuk

diolah menjadi garam MgCl2 sehingga ketergantungan terhadap impor dapat

dikurangi serta bisa diekspor keluar negeri.

1.3 Penentuan Lokasi

Pembuatan pabrik MgCl2 dari bittern ini akan berlokasi di Madura

tepatnya di daerah Pamekasan yang mempunyai luas wilayah sebesar 3.075 Ha.

Dasar pemilihan lokasi ini adalah Pamekasan merupakan wilayah pembuatan

garam karena memiliki laut yang mempunyai kadar 3,5% NaCl dan dekat dengan

PT. Garam Persero yang masih aktif berproduksi tiap bulannya. Dengan dekatnya

wilayah pabrik MgCl2 dengan tempat pembuatan garam maka penyediaan bahan

baku utama yaitu bittern menjadi lebih mudah tanpa perlu biaya tambahan dalam

pengangkutannya.

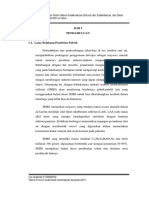

Cara paling umum untuk memproduksi garam dari air laut atau air asin

adalah kristalisasi dengan peguapan menggunakan panas matahari. Bittern

dihasilkan dari sisa proses evaporasi pembuatan garam dengan menggunakan

penguapan panas matahari. Secara umum produksi garam menggunakan panas

matahari dilakukan dalam beberapa kolam kristalisasi :

Kolam I (pengendapan) : s/d berat jenis 1,208 (25Be), untuk

mengendapkan Fe2O3, CaCO3 dan sedikit kalium sulfat. Kolam I paling

luas karena menguapkan ~ 90% air yang ada dalam air laut.

Kolam II (kristalisasi I) : berat jenis 1,208 menjadi 1,229 (28Be),

memproduksi garam untuk garam meja.

Kolam III (kristalisasi II) : berat jenis 1,229 menjadi 1,250 atau 1,261 (29

atau 30Be), memproduksi garam untuk bahan mentah industri. Pada

kondisi ini jumlah NaCl mengendap telah mencapai 72%.

Garam dipanen sesudah tebal endapan dalam kolam mencapai 1025 cm.

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-7

Peningkat produktifitas (hingga 20% lebih tinggi) dengan menambahkan 2Napthol green B. Pembubuhannya memperbesar daya absorpsi energi

matahari dari air laut yang sedang diolah.

Dasar kolam dilapisi tanah liat plastis yang dipress sehingga tak permeable,

membuat endapan garam lebih mudah dikeruk serta bebas dari tanah liat

dan pengotor lainnya.

Untuk memproduksi 100.000 ton garam (dari kolam II, III dan IV)

membutuhkan 3,7 juta ton air laut dan menghasilkan 300.000 ton bittern.

Proses perolehan bittern dapat dilihat dari diagram pembuatan garam sebagai

berikut :

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-8

Air Laut

(dipompa)

Salinitas 35

Atau 3-3,5Be

Bak Penampungan Air Laut

Waduk (serapan)

(Pengendapan Partikel/Lumpur)

5-10Be

Peminihan I Kolam Pengendapan Air Laut

(Penguapan + endapan S, O, Ca dan

K)

(Penambahan

CO2)

15Be

Peminihan II Kolam Pengendapan Air Laut II

(Penguapan + endapan

Mg

(Penambahan

Asam Oksalat)

20Be

20Be

Waduk (serapan)

Kolam I

Penampungan Air Tua

25Be

28Be

NaCl 95%

NaCl 98%

Kolam II

Kristalisasi Garam I

Kolam III

Kristalisasi Garam II

Gambar 1.3. Proses produksi garam>PT29Be

Garam menggunakan

Bittern

penguapan panas matahari

(Deperindag, 2006)

Diekspor atau dibuang

(senyawa Mg)

29Be

Selain dari segi bahan baku, juga>

dilihat

dari segi transportasi pemasaran.

Dengan dibangunnya jembatan Suramadu yang resmi beroperasi pada tanggal 10

Juni 2009 serta Pelabuhan Pasean Pamekasan yang telah dibangun pada tahun

2007 semakin memudahkan untuk pengakutan dan pemasaran garam MgCl 2 yang

dihasilkan.

1.4 Proses-Proses Pembuatan Magnesium Kloida

1.4.1 Pembuatan dari air laut dan kapur

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-9

Sebagai bahan baku utama pembuatan MgCl2 dipilih air laut, kapur dan

asam klorida. Garam magnesium yang terkandung di dalam air laut dimanfaatkan

untuk memperoleh magnesium hidroksida pada temperatur 45C dan tekanan 1

atm dengan cara mereaksikan air laut dengan garam kapur, kemudian magnesium

hidroksida dipisahkan dari larutannya dan direaksikan dengan HCl menghasilkan

magnesium klorida. Dari proses ini dihasilkan magnesium klorida heksahidrat

yang kemudian didehidrasi menghasilkan magnesium klorida anhidrat. (KirkOthmer, 1964).

1.4.2 Pembuatan dari dolomite dan air laut

Pada proses ini dolomite digunakan sebagai bahan untuk menyediakan

magnesium hidroksida pada temperature 48C dan tekanan 1 atm. Proses

selanjutnya sama dengan proses pembuatan magnesium klorida dari air laut.

Pabrik yang menggunakan teknologi ini adalah Moss Landing California

milik Kaiser Chemical Division, di Pascagoula, Missisipi, Corning Glass Work

membuat garam magnesium dari sumber yang sama.

1.4.3 Pembuatan dari bittern

Bittern adalah larutan sisa proses pembuatan garam dari air laut melalui

penguapan dengan menggunakan tenaga matahari. Dalam proses pembuatan

garam, komponen yang yang diambil dari air laut adalah natrium klorida.

Sehingga di dalam bittern terdapat kandungan magnesium yang cukup besar

(14,88%) bila dibandingkan dengan air laut. Melalui proses evaporasi untuk

meningkatkan konsentrasi MgCl2 (49,88%) dan penghilangan pengotor garam

MgSO4, KCl dan NaCl melalui proses kristalisasi, diperoleh magnesium klorida

heksahidrat.

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-10

1.4.4 Pembuatan dari Carnallite

Carnallite adalah salah satu mineral magnesium yang banyak terdapat di

kerak bumi. Proses utama yang terjadi pada pembuatan magnesium klorida dari

carnallite (KCl.MgCl2.6H2O) pada temperatur 46C dan tekanan 1 atm adalah

dekomposisi KCl dari mineral carnallite dengan cara pemanasan. Dari proses ini

akan diperoleh larutan MgCl2 28%. Proses selanjutnya adalah menaikkan

konsentrasi MgCl2 dan meghilangkan pengotor yang masih ada dengan cara

evaporasi. Logam besi yang masih terdapat di dalam larutan dapat dipisahkan

dengan cara oksidasi dengan menggunakan KCl pada akhir evaporasi dilanjutkan

dengan pemisahan menggunakan Ca(OH)2. (Ettouney, 2002).

1.4.5 Pembuatan dari air garam bawah tanah

Proses ini dikembangkan oleh Dow Chemical Co. dengan menggunakan

air garam bawah tanah di Michigan dengan komposisi 20,7% CaCl 2, 3,9% MgCl2,

5,73% NaCl pada temperature 42C dan tekanan 1 atm. Proses ini diawali dengan

menambahkan sedikit bromine dan chlorine ke dalam air garam. Setelah itu

Mg(OH)2 diendapkan dengan slaker dolomite. Larutan Mg(OH)2 yang dihasilkan

diendapkan, disaring dan dicuci untuk menghasilkan lumpur yang mengandung

45% Mg(OH)2, yang selanjutnya direaksikan dengan HCl untuk menghasilkan

MgCl2.

1.4.6 Pembuatan dari magnesium hidroksida

Cara ini sudah diterapkan di Dow Chemical Co. Freeport dan Valesco,

Texas oleh Marine Magnesium Product Co. di Sanfransisco Selatan. Pembuatan

magnesium klorida (MgCl2) diperoleh melalui reaksi Magnesium hidroksida

(Mg(OH)2) dengan asam klorida (HCl) 10% untuk memperoleh MgCl 2 di dalam

reaktor mixed flow pada temperatur dan tekanan yang tidak terlalu tinggi.

Selanjutnya MgCl2 dipekatkan dengan cara evaporasi melalui pemanasan

langsung. Hasil akhir adalah MgCl2 50% dengan temperatur 120C pada tekanan

1 atm.

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-11

1.5 Pemilihan proses

Pemilihan bahan baku pembuatan MgCl2 dari bittern merupakan pilihan

yang cukup efisien karena ketersediaan yang cukup banyak dan merupakan

buangan dari produksi garam yang belum dimanfaatkan. Berikut patent yang

menggunakan bittern sebagai bahan baku :

Patent US 2479001

Proses pembuatan MgCl2 dari bittern dengan komposisi minimal 320 g/l

diperoleh dengan proses evaporasi sampai kondisi jenuh untuk menghasilkan

kristal NaCl dan kieserite. Kristal NaCl dan kieserite yang terbentuk saat

evaporasi dipisahkan, sedangkan larutan garam jenuh akan dilanjutkan ke tahap

proses pendinginan dan kristalisasi. Dalam tahapan proses ini akan dihasilkan

kristal carnallite (KCl.MgCl2.6H2O) yang kemudian dipisahkan tanpa pengolahan

lanjut. Sedangkan kristal carnallite ini masih mengandung MgCl2 yang bisa

digunakan kembali untuk menaikkan hasil produk MgCl2. Selain itu proses ini

masih menghasilkan KCl, NaCl dan MgSO4 dengan kandungan yang cukup

banyak. Untuk

menghilangkan

ion-ion sulfat

perlu adanya

desulfitasi

menggunakan CaCO3 sehingga endapan akan mudah dipisahkan diseparator dari

larutannya.

Patent EP 0038381B1

Proses pembuatan MgCl2 dari bittern dengan komposisi minimal 275 g/l

dengan proses evaporasi sampai kondisi jenuh untuk menghasilkan kristal NaCl

dan kieserite. Kristal NaCl dan kieserite yang terbentuk saat evaporasi

dipisahkan, sedangkan larutan garam jenuh akan dilanjutkan ke tahap proses

pendinginan dan kristalisasi. Dalam tahapan proses ini akan dihasilkan kristal

carnallite (KCl.MgCl2.6H2O) yang kemudian diresirkulasi sebagian brine produk

akhir ke tahap penguapan dan diikuti dengan langkah kristalisasi dan

pendinginan. Dalam proses penguapan tersebut tidak terbentuk garam ganda dari

potassium, seperti langbeinite atau carnallite. Dari proses tersebut dihasilkan

MgCl2 dengan kemurnian yang cukup melalui proses pemurnian dan pemekatan

MgCl2 yang sangat sederhana hanya terdiri dari satu tahap penguapan dan tanpa

penambahan bahan kimia. Diperoleh MgCl2 kemurnian tinggi dengan pengotor

MgSO4 rendah.

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-12

Tabel 1.4. Perbandingan patent pembuatan garam MgCl2

Aspek

Proses

Patent US 2,479,001 (1948)

Menggunakan 4 unit

evaporator

Patent EP 0038381B1 (1984)

Menggunakan 1 unit

evaporator.

Temperatur evaporator: 60oC Tempatur evaporator : 135oC

115oC

Tekanan evaporator : 1 atm

Tekanan evaporator : 1 atm

2 unit vacuum crystallizer.

3 unit crystallizer

Temperatur : 25oC

Temperatur : 25oC

Tekanan : < 1 atm

Tekanan : 1 atm

Terdapat dua kali penambahan

air baru, yaitu di Leaching

Tank dan Mixing Tank.

Tidak ada penambahan air.

Pemurnia

n

MgSO4 dihilangkan dalam

bentuk kristal langbeinite

(2MgSO4.K2SO4) dan hanya

satu titik. Sehingga kemurnian

yang didapat < 95%

Kristal pengotor dihilangkan

dengan 3 tahap kristalisasi,

NaCl dan KCl, kiserite

(MgSO4.H2O) dan carnallite.

Sehingga kemurnian yang

didapat > 97%

Recycle

Recycle MgCl2 dari carnallite

dengan

proses

leaching

carnallite

dengan

menambahkan air baru.

Recycle MgCl2 dari carnallite

dengan cara recycle ke unit

reaktor dan tidak menggunakan

air baru.

Dari pertimbangan tersebut digunakan patent DE-C-0038381B1 karena

proses dan peralatan yang digunakan lebih sederhana, kemurnian produk yang

diperoleh sekitar 98%, dan tanpa menggunakan bahan baku pembantu lainnya.

1.6 Dasar Rancangan

Berdasarkan pemilihan proses tersebut di atas maka pabrik magnesium

chloride (MgCl2.6H2O) yang akan didirikan mengambil dasar rancangan sebagai

berikut:

1. Bahan baku utama yang digunakan adalah bittern yang merupakan produk

samping produksi garam yang selama ini dibuang begitu saja atau diekspor

dengan pertambahan nilai yang kecil.

2. Proses yang digunakan adalah proses berdasarkan patent EP 0038381B1 yang

dipublikasikan tahun 1984.

3. Kapasitas produksi yang akan dirancang adalah 9.000 ton/ tahun.

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

I-13

4. Lokasi pabrik adalah Kabupaten Pamekasan Provinsi Jawa Timur.

5. Rencana pendirian pabrik pada tahun 2015 dan efektif operasional pada tahun

2016

Gambar 1.5. Lokasi pabrik MgCl2 di Kabupaten Pamekasan

Fransiska Elita AS (114122506)

Wira Y Rahman (114112513)

Institut Teknologi Indonesia

Teknik Kimia

Anda mungkin juga menyukai

- Bab IDokumen9 halamanBab IfredyBelum ada peringkat

- Pra-Desain Pabrik Garam Industri (Sodium Chloride) Dari Air LautDokumen5 halamanPra-Desain Pabrik Garam Industri (Sodium Chloride) Dari Air LautGrazeilaBelum ada peringkat

- Prarancangan Pabrik Asam Oksalat Dihidrat Dari Molasses Dan Asam Nitrat Kapasitas 15.000 Ton/tahunDokumen13 halamanPrarancangan Pabrik Asam Oksalat Dihidrat Dari Molasses Dan Asam Nitrat Kapasitas 15.000 Ton/tahunFaradisa AyuBelum ada peringkat

- PENDAHULUANDokumen6 halamanPENDAHULUANKhoirul InsanBelum ada peringkat

- Pendahuluan Pabrik KalsiumDokumen11 halamanPendahuluan Pabrik KalsiumAnnisa Alvi RamadhaniBelum ada peringkat

- Pra Rancangan Pabrik Kalsium Klorida Dihidrat Dari Batu Kapur Dan Asam Klorida Kapasitas 50.000 Ton Tahun 1Dokumen11 halamanPra Rancangan Pabrik Kalsium Klorida Dihidrat Dari Batu Kapur Dan Asam Klorida Kapasitas 50.000 Ton Tahun 1Vina HanifaBelum ada peringkat

- Pra Rancangan Pabrik Kalsium Klorida Dihidrat Dari Batu Kapur Dan Asam Klorida Kapasitas 50000 Ton Tahun AbstrakDokumen11 halamanPra Rancangan Pabrik Kalsium Klorida Dihidrat Dari Batu Kapur Dan Asam Klorida Kapasitas 50000 Ton Tahun AbstrakDewi MatondangBelum ada peringkat

- Bab I PendahuluanDokumen11 halamanBab I Pendahuluanrefarmita24Belum ada peringkat

- Pra Rancangan Pabrik Aluminium Sulfat DariDokumen80 halamanPra Rancangan Pabrik Aluminium Sulfat DarineviaBelum ada peringkat

- 1 PBDokumen4 halaman1 PBsmpn04.mtsBelum ada peringkat

- 123dok PENDAHULUAN++Prarancangan+Pabrik+Magnesium+Sulfat+Dari+Magnesium+Oksida+dan+Asam+Sulfat+Kapasitas+25Dokumen8 halaman123dok PENDAHULUAN++Prarancangan+Pabrik+Magnesium+Sulfat+Dari+Magnesium+Oksida+dan+Asam+Sulfat+Kapasitas+25Mardhyana AlbanjariBelum ada peringkat

- Proposal Ta2 IDokumen38 halamanProposal Ta2 ITri wahyudiBelum ada peringkat

- BaB IDokumen10 halamanBaB IAz Zahra Assyifa UshwahBelum ada peringkat

- Titik Setyowati 3Dokumen56 halamanTitik Setyowati 3nur fitasariBelum ada peringkat

- Gustap Rahyudi 525307Dokumen112 halamanGustap Rahyudi 525307Groove BandytBelum ada peringkat

- Bab IDokumen8 halamanBab IMu HardiBelum ada peringkat

- Perancangan PabrikDokumen21 halamanPerancangan PabrikAprilianti Dwi Fitria Faisal100% (1)

- Kelompok 1 - Makalah Perancangan Proses Pembuatan Kalsium KloridaDokumen12 halamanKelompok 1 - Makalah Perancangan Proses Pembuatan Kalsium KloridaʚʚAldynʚʚïɞɞAfnanɞɞBelum ada peringkat

- Natrium Metasilikat PabrikDokumen8 halamanNatrium Metasilikat Pabrikputra_wahyusajalahBelum ada peringkat

- 05.1 Bab 1Dokumen8 halaman05.1 Bab 1khoiri 787Belum ada peringkat

- RANCANGAN PABRIKDokumen11 halamanRANCANGAN PABRIKAhmad Yzd Hr100% (1)

- Bab 1Dokumen16 halamanBab 1Muhamad Laksmana WibowoBelum ada peringkat

- Pendirian Pabrik Magnesium Sulfat di CilegonDokumen6 halamanPendirian Pabrik Magnesium Sulfat di CilegonMmm ZzzBelum ada peringkat

- Perancangan Pabrik Alumina AktifDokumen9 halamanPerancangan Pabrik Alumina AktifIka Silvia AnggraeniBelum ada peringkat

- Studi Kelayakan PabrikDokumen9 halamanStudi Kelayakan PabrikAgustina HelenaBelum ada peringkat

- XRD MAGNESIUM KARBONATDokumen5 halamanXRD MAGNESIUM KARBONATAnisah RachmawatiBelum ada peringkat

- Pembuatan Garam Bermutu PDFDokumen48 halamanPembuatan Garam Bermutu PDFMAI_AAN_KURNIAWANBelum ada peringkat

- Prarancangan Pabrik Magnesium Hidroksida Dari Batu Kapur Dolomit Dan Air Laut Dengan Kapasitas 25.000 Ton/TahunDokumen30 halamanPrarancangan Pabrik Magnesium Hidroksida Dari Batu Kapur Dolomit Dan Air Laut Dengan Kapasitas 25.000 Ton/TahunAzahra Rizka Amalia100% (1)

- I. PendahuluanDokumen24 halamanI. Pendahuluanduduy duduyBelum ada peringkat

- Sosiologi LingkunganDokumen13 halamanSosiologi LingkunganMahesa AriarthaBelum ada peringkat

- Pertambangan NikelDokumen32 halamanPertambangan NikelAndi YasserBelum ada peringkat

- Ta Bab I FixDokumen30 halamanTa Bab I FixSalma SukmanaBelum ada peringkat

- 01 2016 Laporan Penelitian - Pemilihan Logam Promotor (Rizki) by RizkiDokumen11 halaman01 2016 Laporan Penelitian - Pemilihan Logam Promotor (Rizki) by RizkiRudi YouTubeBelum ada peringkat

- PABRIK GARAM INDUSTRIDokumen21 halamanPABRIK GARAM INDUSTRIElfina RahmaniaBelum ada peringkat

- Naskah GypsumDokumen84 halamanNaskah GypsumMuhammad HafidzBelum ada peringkat

- 123dok PRARANCANGAN+PABRIK+KALSIUM+LAKTAT+DARI+MOLASSES+DAN+KALSIUM+KARBONAT+KAPASITAS+30 000+TON/TAHUN+ (Pe PDFDokumen175 halaman123dok PRARANCANGAN+PABRIK+KALSIUM+LAKTAT+DARI+MOLASSES+DAN+KALSIUM+KARBONAT+KAPASITAS+30 000+TON/TAHUN+ (Pe PDFheny setiawaty galusBelum ada peringkat

- Bab I 2Dokumen11 halamanBab I 2Wahyu TriBelum ada peringkat

- 1.bab 1Dokumen11 halaman1.bab 1Shinta RamadhaniBelum ada peringkat

- OPTIMALISASI PENDAHULUAN PABRIK KALS KHLORIDADokumen29 halamanOPTIMALISASI PENDAHULUAN PABRIK KALS KHLORIDAFatchur RozaqBelum ada peringkat

- MAKALAH ALUMUNIUM SULFAT Beres!!!Dokumen18 halamanMAKALAH ALUMUNIUM SULFAT Beres!!!idhamBelum ada peringkat

- BAB I New FormatDokumen8 halamanBAB I New FormatmaulidahagustinaBelum ada peringkat

- CatatanNonFerrous B 116200016 1Dokumen22 halamanCatatanNonFerrous B 116200016 1Irfhan SomebankBelum ada peringkat

- Jurnal RedoksDokumen6 halamanJurnal RedoksNurlindaBelum ada peringkat

- OPTIMASI NIKELDokumen24 halamanOPTIMASI NIKELPaulus PanduBelum ada peringkat

- BAB 1 (Magnesium Karbonat)Dokumen5 halamanBAB 1 (Magnesium Karbonat)Fatchur RozaqBelum ada peringkat

- Pertemuan 14Dokumen15 halamanPertemuan 14Siti LatifahBelum ada peringkat

- MAGNESIUM DAN SENYAWANYADokumen6 halamanMAGNESIUM DAN SENYAWANYAFifi LifiaBelum ada peringkat

- Kel.1 Alkali (Chlor Alkali)Dokumen28 halamanKel.1 Alkali (Chlor Alkali)Nabila Rizky AmaliaBelum ada peringkat

- 24035-Article Text-78605-2-10-20221224Dokumen5 halaman24035-Article Text-78605-2-10-20221224febri Al mizanBelum ada peringkat

- Bismillah Insya AllahDokumen18 halamanBismillah Insya AllahriyantimalinaBelum ada peringkat

- Pendahuluan - Prarancangan Pabrik Sikloheksana Dari Benzena Kapasitas 95.000 Ton/tahunDokumen6 halamanPendahuluan - Prarancangan Pabrik Sikloheksana Dari Benzena Kapasitas 95.000 Ton/tahunAhmad Rofiq NurhadiBelum ada peringkat

- TA - BAB 1 - Kalsium Klorida-3Dokumen14 halamanTA - BAB 1 - Kalsium Klorida-3Fekry NorachmanBelum ada peringkat

- BAB I Buku Laporan TA 180120Dokumen13 halamanBAB I Buku Laporan TA 180120Riri Nirmala Sharon IIBelum ada peringkat