Print Reforming

Diunggah oleh

Ossy DewintaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Print Reforming

Diunggah oleh

Ossy DewintaHak Cipta:

Format Tersedia

Proses Houdriforming

BAB II

Proses Platforming

PEMBAHASAN

Proses Sinclair Baker

Proses Platinum

2.1 Pengertian Reforming

- Reaktor dengan Swing, terdiri dari:

Reforming adalah perubahan dari bentuk molekul

Proses Hydroforming

bensin yang bermutu kurang baik (rantai karbon lurus)

Proses Powerforming

menjadi bensin yang bermutu lebih baik (rantai karbon

Proses Ultraforming

bercabang). Kedua jenis bensin ini memiliki rumus molekul

yang sama bentuk strukturnya yang berbeda. Oleh karena itu,

b.

Katalis Unggun Bergerak

proses ini juga disebut isomerisasi. Reforming dilakukan

Proses Hyperforming

dengan menggunakan katalis dan pemanasan.

Proses Thermofor (TCR)

Reforming adalah suatu proses untuk merubah

struktur senyawa hidrokarbon dalam fraksi minyak menjadi

c.

Kalatis Unggun Terfluidisasi, terdiri dari:

komponen blending gasoline yang mempunyai oktan tinggi.

Proses Fluid Hydroforming

Perubahan susunan struktur molekul yang terjadi paling

dominan dalam reaksi tersebut adalah dehidrogenasi naftena

d.

Reforming dengan Daur Ulang, terdiri dari:

membentuk aromatik menurut reaksi berikut :

Proses Iso Plus Houdriforming

Proses Reforming

CH

2.2 Sifat Fisik dan Kimia Bahan Baku dan Produk

HC

2.2.1 Sifat Fisik dan Kimia Bahan Baku

CH

H3C (CH2)4 CH3

4 H2

HC

CH

1. Naftena

Gambar 1. Siklo-Heksana atau naftena - C6H12

Naftena adalah senyawa hidrokarbon jenuh yang

membentuk struktur cincin dengan rumus molekul

CH

CnH2n.

Senyawa-senyawa

banyak

ditemukan

adalah

kelompok

senyawa

naftena

yang

yang

struktur

Reforming bertujuan mengubah struktur molekul

cincinnya tersusun dari 5 atau 6 atom karbon. Contohnya

rantai lurus menjadi rantai bercabang/alisiklik/aromatik.

adalah siklopentana (C5H10), metilsiklopentana (C6H12)

Sebagai contoh, komponen rantai lurus (C5-C6) dari fraksi

dan sikloheksana (C6H12). Umumnya, di dalam minyak

bensin diubah menjadi aromatik.

bumi mentah, naftena merupakan kelompok senyawa

hidrokarbon yang memiliki kadar terbanyak kedua setelah

Macam macam proses reforming:

1.

Reforming Termis, terdiri dari :

Proses Polyforming

n-parafin.

Naftena memiliki sifat antara lain memiliki warna

merah kecoklatan, kestabilan yang cukup tinggi, tidak

cocok dengan agen dengan oksidasi tinggi , sangat

2.

Reforming Katalis, terdiri dari:

berbahaya

a.

mengandung karsinogen. Titik didihnya 70 - 180C.

Katalis Unggun Diam, terdiri dari:

- Reactor Tanpa Swing, terdiri dari:

Proses Catforming

apabila

dihirup

atau

dihisap

karena

Kontak dengan kulit dapat menyebabkan kekeringan

dermatitis.

Naftena adalah material yang memiliki titik didih

antara gasolin dan kerosin. Beberapa naphta digunakan

Titik didih

4098 K

sebagai :

(3825 C, 6917 F)

- Pelarut dry cleaning (pencuci)

- Pelarut karet

Kalor peleburan

22.17 kJ/mol

Kalor penguapan

469 kJ/mol

Kapasitas kalor

(25 C) 25.86 J/(molK)

- Bahan awal etilen

- Dalam kemileteran digunakan sebagai bahan bakar jet

dikenanl sebagai jP-4

2. Katalis

Katalis yang dapat digunakan pada proses reforming

ini yaitu:

a.

Gambar 2. Katalis Platina

Platina

Platinum adalah logam dengan putih

keperak-perakan yang indah. Mudah ditempa dalam

Keterangan Umum Unsur

keadaan murni. Platinum memiliki koefisien muai

yang hampir sama dengan kaca silika-natroium

Nama, Lambang, Nomor atom

platina, Pt, 78

Deret kimia

transition metals

Golongan, Periode, Blok

10, 6, d

Penampilan

grayish white

karbonat,

dan

karenanya

digunakan

untuk

membuat elektroda bersegel dalam sistem kaca.

Logam ini tidak teroksidasi di udara pada suhu

berapapun, tapi termakan oleh halogen, sianida,

sulfur dan basa kaustik.

Platinum tidak dapat larut dalam asam

klorida dan asam nitrat, tapi melarut dengan aqua

regia membentuk asam kloroplatinumt. Dalam

Massa atom

195.084(9) g/mol

kondisi yang sangat halus, platinum merupakan

katalis yang sempurna, yang banyak digunakan

[Xe] 4f14 5d9 6s1

Konfigurasi elektron

untuk menghasilkan asam sulfat. Juga digunakan

sebagai katalis dalam pemecahan produk minyak

Jumlah elektron tiap kulit

2, 8, 18, 32, 17, 1

bumi. Platinum juga banyak diminati untuk

dimanfaatkan sebagai katalis dalam sel bahan bakar

dan peralatan anti polusi untuk mobil.

Ciri-ciri fisik

Fase

solid

Massa jenis (sekitar suhu kamar)

21.45 g/cm

Massa jenis cair pada titik lebur

19.77 g/cm

Titik lebur

2041.4 K

(1768.3 C, 3214.9 F)

Anoda

platinum

digunakan

secara

ekstensif dalam sistem perlindungan katoda untuk

kapal besar dan bejana yang melewati lautan, pipa,

baja dermaga dan lain-lain. Kawat platinum yang

sangat halus akan berkilau merah terang bila

ditempatkan dalam uap metil alkohol, di mana

platinum berperan sebagai katalis, untuk mengubah

alkohol menjadi

formaldehida.

Fenomena ini

digunakan secara komersial untuk memproduksi

pemantik api rokok dan penghangat tangan.

peledakan campuran (uap bensin dengan udara) di dalam

Hidrogen dan oksigen dapat meledak dengan

silinder mesin dengan siklus Otto sebelum busi menyala.

adanya platinum

Peristiwa knocking ini sangat mengurangi daya mesin.

Hidrokarbon rantai lurus cenderung membangkitkan

knocking. Sementara, hidrokarbon bercabang, siklik

b.

Molybdenum

Gambar 3. Katalis Molybdenum

Sifat Fisik Molybdenum

Molybdenum merupakan unsur yang solid, memiliki

penampilan metalik putih keperakan. Lebih sering

terlihat seperti abu-abu gelap atau hitam bubuk. Titik

lelehnya sekitar 2.610 C (sekitar 4.700 F) dan titik

didih adalah 4.800 untuk 5.560 C (8.600 hingga

10.000 F). Densitasnya adalah 10,28 gram per kubik

sentimeter.

Sifat Kimia Molybdenum

Molybdenum tidak larut dalam reagen kimia yang

paling umum. Reagen kimia adalah suatu zat yang

digunakan untuk mempelajari bahan-bahan lain, seperti

asam atau alkali. Sebagai contoh, molybdenum tidak

larut dalam asam klorida, asam fluorida, amonia,

sodium hidroksida, atau asam sulfat encer. Reagen Zat

kimia ini sering digunakan untuk menguji bagaimana

suatu zat reaktif. Molybdenum tidak larut dalam panas

sulfat atau asam nitrat, Logam ini tidak bereaksi dengan

oksigen pada suhu kamar,dan juga tidak bereaksi

dengan oksigen pada temperatur tinggi.

2.2.2 Sifat Fisik dan Kimia Produk

1. Gasolin

Gasolin (Bensin)

Rentang rantai karbon : C5 - C10

Trayek didih : 40 - 180C

Mulanya bensin adalah produk utama dalam industri

minyak bumi yang merupakan campuran kompleks dari

maupun aromatik cenderung bersifat anti knocking.

Tolok ukur kualitas anti knocking sering disebut sebagai

bilangan oktan (octane number).

Untuk meningkatkan nilai tambah fraksi nafta yang

kadar oktannya masih rendah, sekitar 40-59 akan

diproses lagi di Unit Reforming yang hasilnya berupa

bensin dan residu. Untuk bensin nilai oktannya menjadi

85-90. Bensin ini bisa diblending lagi dengan TEL (tetra

ethyl lead) sehinggga nilai oktannya mencapai 95,

contoh bensin beroktan 95 adalah pertamax.

2.3 Macam macam Proses Reforming

2.3.1 Reforming Termis

Proses secara termis yang sinambung digunakan

untuk mengubah molekul melalui penyusunan kembali

nafta dan gasoline berkualitas anti ketuk yang rendah

menjadi komponen gasoline yang menpunyai angka oktan

tinggi. Produk sekunder dari proses ini meliputi gas gas

olefin untuk umpan polimerisasi dan tar yang digunakan

untuk minyak bakar berat.

Peralatan reforming termis mirip dengan peralatan

perengkahan termis, dengan sedikit modifikasi para ahli

kilang menggunakan peralatan yang sama untuk kedua

proses tersebut. Sama dengan umpan reforming katalis,

tipe umpan reforming adalah nafta ringan (virgin nafta)

yang mempunyai IBP 200 - 250F dan FBP 300 - 400F.

Gasolin alam dan fraksi perengkahan dapat digunakan

sebagai umpan. Suhu keluar pemanas adalah 950 - 1100F

pada tekanan 400 1000 psig. Nafta dari aliran samping

fraksionator ditambahkan ke effluent heater untuk

menahan reaksi dekomposisi yang sangat ekstensif

ratusan hidrokarbon dan memiliki rentang pendidihan

antara 30-200 oC. Bensin adalah bahan bakar mesin

siklus Otto yang banyak digunakan sebagai bahan bakar

alat transportasi darat (mobil). Kinerja yang dikehendaki

dari bensin adalah anti knocking. Knocking adalah

2.3.2 Reforming Katalis

Catalytic reforming (atau UOP menyebut

Platforming) telah menjadi bagian penting bagi suatu

kilang di seluruh dunia selama bertahun-tahun. Fungsi

utama proses catalytic reforming adalah meng-upgrade

naphtha yang memiliki octane number rendah menjadi

komponen blending mogas (motor gasoline) dengan

bantuan katalis melalui serangkaian reaksi kimia. Naphtha

Gambar 4. Diagram Alir Proses Reforming Termis

yang dijadikan umpan catalytic reforming harus ditreating terlebih dahulu di unit naphtha hydrotreater untuk

Reforming Termis, terdiri dari :

menghilangkan

A. Proses Polyforming

Proses

ini

merupakan

impurities

seperti

sulfur,

nitrogen,

oksigen, halide, dan metal yang merupakan racun

proses

termis

yang

berbahaya bagi katalis catalytic reformer yang tersusun

sinambung merubah nafta ringan (straight run) dan

dari platina. Selain itu, catalytic

ataupun gas oil bersama sama dengan gas gas

memproduksi by-product berupa hydrogen yang sangat

hidrokarbon sangat ringan (dominan C3 dan C4) menjadi

bermanfaat bagi unit hydrotreater maupun hydrogen plant

mogas yang mempunyai oktan tinggi dan fuel oil.

atau jika masih berlebih dapat juga digunakan sebagai

reforming juga

fuel gas bahan bakar fired heater. Butane, by-product

lainnya, sering digunakan untuk mengatur vapor pressure

gasoline pool.

Teori Catalytic Reforming

Feed naphtha ke unit catalytic reforming

biasanya mengandung C6 s/d C11, paraffin, naphthene,

dan aromatic. Tujuan proses catalytic reforming adalah

Gambar 5. Diagram Alir Proses Polyforming

Operasi dari proses ini meliputi pemasukan umpan

nafta (virgin) ke dalam absorber untuk mengambil

propana (recovery C3 80 90%) dan gas gas berat.

Tekanan pada aliran campuran umpan adalah 1000 1500

psig. Aliran quench di bagian bawah evaporator adalah

1020 1120 F turun menjadi 650 700 F. Tekanan

evaporator sekitar 400 psig. Bagian lain dari bawah

evaporator di-flash untuk mendapatkan fuel oil dan gas,

sedangkan overhead evaporator dikirim ke stabilizer

dimana gas gas yang dapat dikondensasikan dipisahkan

dari produk gasoline untuk dipakai kembali di absorber

bersama dengan umpan gas cair.

memproduksi aromatic dari naphthene dan paraffin.

Kemudihan reaksi catalytic reforming sangat

ditentukan oleh kandungan paraffin, naphthene, dan

aromatic yang terkadung dalam naphtha umpan. Aromatic

hydrocarbon yang terkandung dalam naphtha tidak

berubah oleh proses catalytic reforming.

Sebagian besar napthene bereaksi sangat cepat

dan efisien berubah menjadi senyawa aromatic (reaksi ini

merupakan reaksi dasar catalytic reforming). Paraffin

merupakan senyawa paling susah untuk diubah menjadi

aromatic. Untuk aplikasi low severity, hanya sebagian

kecil paraffin berubah menjadi aromatic. Sedangkan pada

aplikasi high severity, konversi paraffin lebih tinggi, tetapi

tetap saja berlangsung lambat dan inefisien. Gambar

logam berbentuk butir atau pellet yang dapat diolah

berikut menggambarkan konversi hydrocarbon yang

tergantung pada jenis katalis yang digunakan, yaitu

terjadi pada operasi typical catalytic reforming, yaitu

mempunyai jarak didih (IBP) sekitar 150 175 F dan

untuk lean naphtha (high paraffin, low naphtha content)

FBP 400 500 F. Proses pendahuluan terhadap umpan

dan untuk rich naphtha (lower paraffin, higher naphthene

biasanya tidak menjadi factor yang dipertimbangkan

content) :

kecuali kalau mengandung air yang akan menurunkan

aktifitas katalis.

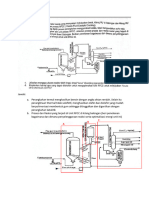

Gambar 6. Diagram Alir Proses Reforming Unggun

Bergerak

Pada proses reforming ini volatility minyak

dinaikkan dan kandungan sulfurnya dikurangi. Perbaikan

bilangan oktan virgin naphta adalah dari 20 menjadi 50

RON tanpa menggunakan pengungkit timball. Proses

reforming katalis yang komersil dapat diklasifikasikan

sebagai proses sinambung, semi regenerative dan siklus

tergantung pada metoda dan frekuensi regenerasi katalis,

yang secara luas dikelompokkan menjadi:

Proses katalis unggun bergerak

2.

Proses katalis unggun diam

3.

Proses katalis unggun terfluidisasikan

unggun

bergerak

A.

Proses Hyperforming

Proses ini dikembangkan oleh Union Oil Co of

California pada awal tahun 1950an, tetapi tidak

lama ditawarkan untuk dilisensi dan sudah tidak

dipakai lagi. Unit komersil pertama dibangun pada

kulang Calstate Refining Co di Signal Hill-

1.

Proses

Katalis Unggun Bergerak terdiri dari :

California pada tahun 1955.

Proses ini menggunakan katalis kobal-molibdat

dan

berbentuk pellet dengan basis alumina yang

terfluidisasi

distabilkan dengan silica. Didalam operasinya,

menggunakan katalis tipe logam oksida yang tidak murni

katalis turun bergerak kebawah melalui reactor

(katalis platina dan molybdenum), dilengkapi dengan unit

karena aliran gravitinya dan dikembalikan ke

regenerasi terpisah, sedangkan proses unggun diam

puncak dengan teknik pengangkutan solid yang

menggunakan katalis tipe platina dalam unit yang

menggerakan katalis pada kecepatan rendah dan

dilengkapi untuk sirkulasi, tanpa regenerasi atau kadang

dengan kehilangan karena keausan yang minimu,

kadang dengan regenerasi. Pada kenyataannya hampir

Umpan uap nafta dan recycle gas mengalir keatas

95% kilang minyak menggunakan unggun diam.

secara berlawanan arah dengan katalis. Regenerasi

katalis dapat dilakukan baik secara eksternal dengan

2.3.2.1 Proses Reforming Unggun Bergerak

Proses unggun bergerak ini menggunakan reactor

tunggal yang berisi katalis yang dapat diregenerasi secara

lift vertical atau dengan vessel terpisah. Untuk

umpan nafta ringan dan nafta perengkahan yang

mempunyai

jarak

didih

150-4500F

dapat

sinambung. Katalis yang dipakai adalah campuran oksida

menghasilkan komponen bahan bakar motor dengan

nitrogen, air, daan sulphur. Umpan yang diolah

RON 40-50. Dapat juga dilakukan pemisahan

adalah

nafta

ringan

(virgin

naptha)

yang

sulphur dan nitrogen. Stok minyak LGO dapat juga

mempunyai IBP 175-250 F dan FBP 350-4000F

diumpakn untuk memisahkan sulphur dan nitrogen

digabung dengan gas recycle dengan kemurnian

dibawah kondisi hidrogenasi menengah untuk

hydrogen 80-98 % sebesar 3-10 mol H2 per mol

memproduksi minyak diesel premium dan distilat-

umpan cair. Suhu ditahan pada 850-9500F diantara

distilat menengah. Kondisi operasi pada reactor

dua reactor pada tekanan sekitar 500 psig.

yaitu 800-900 F pada tekanan 400 psig. Suhu

operasi yang tinggi dapat dilakukan untuk umpan

nafta ringan. Recycle hydrogen sekitar 3000 scf per

barel umpan. Sirkulasi katalis rendah sekitar 5 ton

per jam untuk umpann 10000 B/D. Regenerasi

terjadi pada suhu 9500F dan tekanan 415 psig.

B.

Proses Thermofor

Proses ini dikembangkan dan dilesensu oleh Socony

Semua proses katalis unggun tetap dengan reactor

Mobil Oil Co tetapi tidak lama dipakai. Proses ini

tanpa swing kecuali proses platforming dilengkapi

menggunakan katalis sintetis berbentuk butiran

dengan fasilitas regenarasi in-situ pada kondisi

terdiri dari krom dan alumina. Kondisi operasi

operasi yang diblock out. Regenarasi dilakukan

normal pada reactor sekitar 950-1000 0F pada

dengan udara pada tekanan atmosfir ( secara normal

tekanan 100-200psig, dan space velocity 0,7 v/hr/v.

Rasio gas recycle terhadap umpan nafta berkisar

antara 3-9 mol/mol.

Regenerasi terjadi pada tekanan atmosfer dan suhu

1.

pada 250-300 psig) dan suhu 1000-10500F.

Reaktor Tanpa Swing, terdiri dari :

Proses Catforming

Proses ini dikembangkan oleh Atlantic Refining Co

800-10500F. Katalis mengalir kebawah melalui

dimana katalisnya diproduksi oleh Engelhard

reactor yang berlawanan arah dengan umpan nafta

Industries Inc yaitu platina, alumina, silica-alumina

dan mengalir searah dengan gas recycle. Katalis

yang mempunyai space velocity tinggi untuk

ditransportasi dari bawah reactor ke puncak

menghasilkan hydrogen dengan kemurnian yang

regenerator dengan bucket elevator. Yield reformat

sangat tinggi. Regenarasi untuk memperpanjang

mempunyai RON 85-95. Pada kondisi normal

umur katalis dilakukan dengan basis block-out

reformat

memisahkan

dengan campuran udara steam yang encer. Unit

sejumlah kecil polimer aromatic berat yang

catforming pertama dipasang pada kilang McBride

berbentuk sekitar 2 % vol.

Oil & Gas Corp di LaBlanca-Texas pada tahun

tersebut

direrun

untuk

1952.

2.3.2.2 Katalis Unggun Tetap

A. Proses Unggun Tetap Dengan Reaktor Tanpa

Swing

Proses ini merupakan proses kontinyu

menggunakan katalis tipe asam berbentuk pellet

mengandung platina (0,01 s/d 1,0% rata-rata 0,5%)

dalam alumina atau silica alumina sebagai carrier.

Suatu unit pengolahan pendahuluan atau guard case

dapat

diinstalasi

untuk

memastikan

adanyan

kontaminan katalis seperti arsen, timbal, tembaga,

2.

Proses Houdriforming

Proses ini dilisensi oleh Houdry Process and

Chemical Co. Katalisa dapat diregenarasi, jika perlu

dalam suatu basis block-out. Suatu unit pengolahan

pendahuluan guard case untuk hidrogenasi katalis

dengan menggunakan katalis Houdri yang sama

digunakan

untuk

mengolah

umpan

yang

3.

mengandung sulphur yang tinggi. Timbal dan

digunakan diklasifikasi menjadi 2 tipe yaitu

garam-garam tembaga juga dapat dihilangkan pada

regenerasi siklus dengan katalis oksida-logam yang

kondisi operasi yang sedang dari guard case. Unit

tidak bersih, dan regenerasi siklus dengan katalis

komersil pertama Houdriformer dipakai oleh Sun

platina-alumina, Kedua tipe proses menggunakan

Oil Co pada kilang di Marcus Hook-Pennsylvania

reactor swing yang berfungsi untuk meregenerasi

pada tahun 1953.

sebagian katalis sementara sebagian lainnya tetap

berada dalam stream operasi. Regenerasi siklus

Proses Sinclair-Baker

Proses ini disusun untuk menggunakan katalis

menggunakan

katalis platina beroperasi pada

Sinclair-Baker RD-150 yang dibuat oleh Engelhard

tekanan rendah sekitar 250-350 psig. Proses tekanan

Industries Inc. Katalis ini mengandung 0,6 wt %

rendah memberikan keuntungan antara lain :

a. Yield gasoline tinggi karena terjadi reaksi

platina dalam alumina. Katalis ini menghasilkan

rasio yang tinggi antara aktifitas siklisasi paraffin

dan

aktifitas

hydrocracking,

dan

b.

hydrocracking yang sedikit

Produk mempunyai angka oktan tinggi dengan

c.

umpan nafta

Yield hydrogen yang lebih baik sebab lebih

mempunyai

kemampuan untuk regenarasi dengan udara encer.

Proses Sinclair-Baker yang normal terdiri dari 3

banyak terjadi reaksi dehidrogenasi dan sedikit

buah reactor yang dipasang seri dengan regenerasi

reaksi hydrocracking. Akan tetapi pada tekanan

yang dilakukan secara block-out selama 24-72 jam.

rendah yield kokas akan meningkat dengan

Unit-unit komersil pertama telah dipasang pada

adanya penurunan aktivitas katalis.

kilang Pure Oil Co di Heath-Ohio dan pada kilang

Sinclair di Marcus Hook-Pennsylvania pada tahun

1954.

4.

Proses Platinum

Proses ini dikembangkan dan dipakai oleh Socony

Mobil Oil Co yang aslinya diidentifikasi sebagai

saveforming. Proses ini menggunakan reactor

unggun tetap dengan katalis platina beroperasi pada

tekanan tinggi sekitar 500psig yang secara umum

tidak terlalu sering diregenerasi. Instalasi komersil

pertama telah dipasang pada kilang Mobil Oil Co di

Ferndale-Washington pada tahun 1954.

1.

Reaktor dengan Swing, terdiri dari :

Proses Powerforming

Proses ini dilisensi oleh Esso Research and

Engineering Co memakai katalis platina dalam

alumina yang ditempatkan dalam 4 atau 5 buah

reactor. Tiga atau empat reactor dalam stream,

sementara satu reactor sedang diregenerasi dengan

teknik khusus menggunakan reactor swing. Siklus

dalam

satu

reactor

dari

system

reaktor

memerlukan waktu 3-5 hari. Untuk umpan yang

lebih

menyenangkan

meperbaiki

angka

atau

oktan

untuk

keperluan

menengah

maka

powerformer dapat dioperasikan pada tekanan

tinggi dengan regenerasi katalis yang semiB. Proses Unggun Tetap Dengan Reaktor Swing

Proses ini merupakan proses katalis unggun

regeneratif secara block-out setiap 2-6 bulan sekali.

tetap yang kontinyu, berdasarkan tipe katalis yang

pendahuluan dengan hidrogenasi. Unit komersil

Jika

diperlukan

dapat

dilakukan

pengolahan

pertama dari proses ini diinstalasi pada kilang Esso

2.

Isomerisasi Napthene dan Paraffin

Standard Oil Co di Baltimore-Maryland pada tahun

Isomerisasi cyclopentane menjadi cyclohexane

1955.

2.

harus terjadi terlebih dahulu sebelum kemudian

Proses Ultraforming

Proses ini dilisensi oleh Standard Oil Co of Indiana,

diubah menjadi

aromatic.

Reaksi

ini sangat

tergantung dari kondisi operasi.

merupakan reforming tekanan rendah dengan

katalis platina 0,6% dalam alumina. Regenerasi

katalis dalam reactor akan memulihkan aktifitas

katalis tanpa menghentikan operasi unit. Reformat

yang dihasilkan dari unit komersil mempunyai

RON diatas 100 dengan umpan nafta dari Gulf

Coast pada yield C5+ sekitar 75% vol. Instalasi

Ultraforming komersil yang pertama dipasang pada

kilang American Oil Co di El Dorado Arkansas

pada tahun 1954.

3.

Dehydrocyclization Paraffin

2.3.2.3 Reaksi-reaksi yang Terjadi di Catalytic Reforming

Dehydrocyclization

paraffin

merupakan

reaksi

Reaksi-reaksi yang terjadi di catalytic reforming adalah

catalytic reforming yang paling susah. Reaksi

sebagai berikut :

dehydrocyclization terjadi pada tekanan rendah dan

temperature tinggi.Fungsi metal dan acid dalam

1.

katalis diperlukan untuk mendapatkan reaksi ini.

Dehidrogenasi Naphthene

Naphthene merupakan komponen umpan yang

sangat diinginkan karena reaksi dehidrogenasi-nya

sangat mudah untuk memproduksi aromatic dan byproduct hydrogen. Reaksi ini sangat endotermis

(memerlukan

panas).

Reaksi

dehidrogenasi

naphthene sangat terbantu oleh metal catalyst

function dan temperatur reaksi tinggi serta tekanan

rendah.

4.

Hydrocracking

Kemungkinan

terjadinya

reaksi

hydrocracking

karena reaksi isomerisasi ring dan pembentukan

ring yang terjadi pada alkylcyclopentane dan

paraffin dank area kandungan acid dalam katalis

yang diperlukan untuk reaksi catalytic reforming.

Hydrocracking paraffin relative cepat dan terjadi

pada tekanan dan temperature tinggi. Penghilangan

paraffin

melalui

reaksi

hydrocracking

akan

meningkatkan konsentrasi aromatic dalam produk

sehingga akan meningkatkan octane number. Reaksi

hydrocracking ini tentu mengkonsumsi hydrogen

dan menghasilkan yield reformate yang lebih

Function

Naphthene

Metal

Tinggi

Rendah

Acid

Rendah

Acid

Rendah

Metal/Acid

Tinggi

Rendah

Hydrocracking

Acid

Tinggi

Tinggi

Demethylation

Metal

Tinggi

Tinggi

Metal/Acid

Tinggi

Tinggi

dehydrogenation

Naphthene

rendah.

Isomearization

Parraffin

Isomearization

Paraffin

dehydrocyclization

5.

Demetalization

Reaksi demetalisasi biasanya hanya dapat terjadi

pada severity operasi catalytic reforming yang

tinggi. Reaksi ini dapat terjadi selama startup unit

Aromatic

dealkylation

catalytic reformate semi-regenerasi pasca regenerasi

atau penggantian katalis.

2.3.2.4 Catalytic Reforming Catalyst Dual Function Balance

Seperti terlihat pada tabel 1 (Reaksi yang terjadi

pada

Unit

Catalytic

Reforming),

sebagian

reaksi

menggunakan fungsi metal dari katalis dan sebagian reaksi

lainnya menggunakan fungsi acid dari katalis. Pada unit

6.

catalytic cracking sangat penting untuk memiliki balance

Dealkylation Aromatic

yang sesuai antara fungsi metal dan fungsi acid dari katalis,

Dealkylation aromatic serupa dengan aromatic

seperti terlihat pada gambar berikut :

demethylation dengan perbedaan pada ukuran

fragment yang dihilangkan dari ring. Jika alkyl side

chain cukup besar, reaksi ini dapat dianggap sebagai

reaksi cracking ion carbonium terhadap rantai

samping. Reaksi ini memerlukan temperature dan

tekanan tinggi.

Reaksi-reaksi yang terjadi pada unit catalytic

Gambar 7. Desired Metal-Acid Balance

reforming dapat diringkas s ebagai berikut :

Pada proses catalytic reforming, sangat penting

Tabel I. Reaksi yang Terjadi pada Unit Catalytic

untuk

Reforming

meminimumkan

memaksimumkan

Jenis Reaksi

Catalyst

Temperature

Pressure

reaksi

reaksi

hydrocracking

dehydrogenation

dan

dan

dehydrocyclization.

Balance ini dijaga dengan pengendalian H2O/Cl

Yakinkan beberapa CO2 extinguisher tersedia di

yang tepat selama siklus katalis semi-regeneration dan dengan

sekitar lokasi unloading dan siapkan selang water

menggunakan teknik regenerasi yang tepat. Fase uap H2O

hydrant menjulur ke lokasi unloading.

dan HCl berada dalam kesetimbangan dengan permukaan

chloride dan kelompok hydroxyl.

Selama unloading, reaktor harus dijaga dalam

kondisi

Terlalu banyak H2O dalam fase uap akan memaksa

inert

dengan

menggunakan

nitrogen

blanketting sehingga katalis tidak berkontak dengan

chloride dari permukaan katalis keluar dan menyebabkan

udara.

katalis menjadi underchloride (fungsi acid dalam katalis tidak

dapat dijalankan dengan baik), sedangkan terlalu banyak

Semua orang yang masuk ke dalam reaktor harus

chloride dalam fase uap akan menjadikan katalis overchloride

dilengkapi peralatan keselamatan yang sesuai untuk

yang juga tidak baik untuk katalis (fungsi metal dalam katalis

confined space dan kondisi inert (breathing

tidak dapat dijalankan dengan baik).

apparatus).

2.3.2.5 Catalyst Unloading untuk Fixed Bed Catalytic

Gunakan drum metal sebagai penampung spent

catalyst dan setiap drum harus di-purge dengan

Reformer

nitrogen selama proses unloading untuk mencegah

kontak katalis dengan udara.

Prosedur catalyst unloading untuk fixed bed catalyst

reformer serupa dengan prosedur catalyst unloading untuk

hydrotreater.

Semua orang yang berada di sekitar area unloading

harus menggunakan pelindung muka dan mata dan

Catalyst Unloading untuk Catalytic Reformer-Continuous

menggunakan baju lengan panjang (jika mungkin

Catalytic Regeneration

yang

flame-resistant)

karena

sewaktu-waktu

spark/api dapat saja terjadi dengan kehadiran

pyrites.

Prosedur unloading untuk catalytic reformer-CCR

lebih susah dibandingkan prosedur unloading untuk fixed bed

catalytic reformer.

Jika timbul pyrite dalam reaktor selama proses

unloading,

maka

naikkan

supply

nitrogen

saat

semaksimal mungkin, jangan pernah menggunakan

melakukan catalyst unloading untuk catalytic reformer-CCR

air untuk memadamkannya, karena dapat merusak

adalah sebagai berikut :

struktur katalis dan internal reaktor.

Beberapa

hal

yang

perlu

diperhatikan

Jangan pernah membiarkan udara masuk ke dalam

reactor karena akan menyebabkan spontaneous

combution.

Jangan pernah membuka top dan bottom reaktor

secara bersamaan karena akan menciptakan natural

chimney draft effect yang akan menarik udara

Setelah drum berisi spent catalyst hasil unloading

mengalami pendinginan alami dan pendinginan

dengan supply nitrogen ke dalam drum, maka drum

dapat ditutup dengan penutup yang sesuai untuk

menghindari masuknya moisture ke dalam drum.

2.3.2.6 Catalyst Loading untuk Fixed Bed Catalytic Reformer

masuk ke dalam reactor.

Jangan menggunakan kayu, kanvas, atau material

mudah terbakar lainnya.

10

Prosedur catalyst loading untuk fixed bed catalyst

chloride pada permukaan katalis. Beberapa sumber

reformer serupa dengan prosedur catalyst loading untuk

yang membuat kandungan nitrogen dalam umpan

hydrotreater (silahkan merujuk ke bab hydrotreating process).

naphtha tinggi adalah : proses hydrotreating yang

tidak baik (temperature reactor kurang tinggi atau

Catalyst Loading untuk Catalytic Reformer-Continuous

katalis sudah harus diganti), penggunaan filming

Catalytic Regeneration

atau neutralizing amine sebagai corrosion inhibitor

di seluruh area yang tidak tepat guna.

Terdapat 3 metode catalyst loading untuk catalytic

reformer-CCR, yaitu:

Water

Reactor by reactor loading procedure

Kandungan air dalam recycle gas sebesar 30 mol-

Entire Reactor Stack Loading Procedure

ppm sudah menunjukkan excessive water, dissolved

Pneumatic Catalyst Loading Procedure

oxygen, atau combined oxygen di unit catalytic

reforming. Tingkat moisture di atas level ini dapat

Karena prosedur ketiga metode catalyst loading di

menyebabkan reaksi hydrocracking yang excessive

atas sangat rumit dan sangat technical, maka ketiga metode

dan juga dapat menyebabkan coke laydown. Lebih

catalyst loading tersebut tidak akan diuraikan disini.

lanjut lagi, kondisi ini akan menyebabkan chloride

ter-strip

2.3.2.7 Catalyst Poison

menjadi

sehingga

mengganggu

terganggu.

Beberapa

sumber

yang

membuat kandungan air dalam system tinggi adalah

berikut :

: proses hydrotreating yang tidak sesuai, kebocoran

heat

Sulfur

exchanger, proses drying yang tidak cukup di

sebesar 0,1-0,2 wt-ppm untuk menjamin stabilitas

drying zone di dalam regeneration tower, dan

dan selektivitas katalis yang maksimum. Beberapa

kebocoran steam jacket di regeneration section.

sumber yang membuat kandungan sulfur dalam

atau katalis sudah harus diganti), recombination

sulfur dari naphtha hydrotreater (dan terbentuknya

sedikit olefin) akibat temperature hydrotreater yang

tinggi dan tekanan hydrotreater yang rendah,

hydrotreater stripper upset, memproses feed yang

memiliki end point tinggi.

Konsentrasi nitrogen maksimum yang diijinkan

umpan

naphtha

Metal

Karena efek reaksi irreversible, maka kontaminasi

metal ke dalam katalis catalytic reforming sama

sekali tidak dibolehkan, sehingga umpan catalytic

reformer tidak boleh mengandung metal sedikit

pun. Beberapa sumber kandungan metal dalam

umpan naphtha adalah : arsenic (ppb) dalam virgin

naphtha, lead mungkin timbul akibiat memproses

Nitrogen

dalam

menggunakan

naphtha hydrotreater stripper feed effluent heat

diusahakan kandungan sulfur dalam umpan naphtha

yang tidak baik (temperature reactor kurang tinggi

yang

system injeksi water catalytic reforming, kebocoran

umpan naphtha adalah 0,5 wt-ppm. Biasanya

umpan naphta tinggi adalah : proses hydrotreating

exchanger

pemanas/pendingin steam/water di upstream unit,

Konsentrasi sulfur maksimum yang diijinkan dalam

katalis,

kesetimbangan H2O/Cl dan menyebabkan reaksi

Beberapa racun katalis catalytic reforming adalah sebagai

dari

adalah

0,5

wt-ppm.

Kandungan nitrogen dalam umpan naphtha akan

menyebabkan terbentuknya deposit ammonium

ulang off-spec leaded gasoline atau kontaminasi

umpan dari tangki yang sebelumnya digunakan

untuk leaded gasoline, produk korosi, senyawa

water treating yang mengandung zinc, copper,

11

phosphorous, kandungan silicon dalam cracked

hydrogen. Produk LPG dikirim ke tangki produk (jika sudah

naphtha yang berasal dari silicon based antifoam

memenuhi spesifikasi produk LPG) atau dikirim ke unit

agent yang diijeksikan ke dalam coke chamber

Amine-LPG recovery terlebih dahulu. By product hydrogen

untuk mencegah foaming, dan injeksi corrosion

dikirim ke unit hydrotreater dan hydrogen plant.

inhibitor yang berlebihan ke stripper naphtha

hydrotreater.

2.3.2.9

Variabel Proses Catalytic Reforming Unit

Beberapa variabel proses yang berpengaruh pada

High feed end point

operasi Catalytic Reforming adalah sebagai berikut :

Catalytic reforming didisain untuk memproduksi

aromatic hydrocarbon. Produksi aromatic ini tidak

1.

Catalyst Type

dapat terjadi tanpa kondensasi single ring aromatic

Tipe katalis berpengaruh terhadap operasi catalytic

menjadi mulgi-ring polycyclic aromatic, yang

reforming terutama dalam hal basic catalyst

merupakan petunjuk adanya coke. Endpoint naphtha

formulation (metal-acid loading), chloride level,

maksimum yang diijinkan sebagai umpan catalytic

platinum level, dan activator level.

reforming adalah 204 oC. Pada endpoint > 204 oC,

konsentrasi polycyclic aromatic dalam umpan

naphtha akan meningkat tajam. Jika umpan catalytic

reforming merupakan hasil blending dari berbagai

sumber (straight run naphtha, hydrocracker naphtha,

cracked naphtha), maka tiap arus umpan harus

dianalisa secara terpisah dan tiap stream tidak boleh

memiliki endpoint > 204 oC. Hasil blending antara

high end point stream dengan low end point stream

akan mengaburkan kandungan fraksi endpoint

yang tinggi.

2.3.2.8 Feed dan Produk Catalytic Reforming Unit

Feed unit catalytic reforming adalah heavy naphtha

yang berasal dari unit naphtha hydrotreating yang telah

mengalami treating untuk menghilangkan impurities seperti

sulfur, nitrogen, oxygen, halida, dan metal yang merupakan

racun bagi katalis catalytic reforming. Boiling range umpan

heavy naphtha antara 70 s/d 150 oC.

Produk unit catalytic reforming berupa high octane

motor gasoline component (HOMC) yang digunakan sebagai

komponen blending motor gasoline. Produk unit catalytic

reforming ini mempunyai RONC > 95 dan bahkan dapat

mencapai RONC 100. Produk lain adalah LPG dan byproduct

2.

Temperatur Reaksi

Catalytic reformer reactor catalyst bed temperature

merupakan parameter utama yang digunakan untuk

mengendalikan operasi agar produk dapat sesuai

dengan spesifikasi.

Katalis catalytic reformer dapat beroperasi hingga

temperatur

yang

cukup

tinggi,

namun

pada

temperatur di atas 560 oC dapat menyebabkan

reaksi thermal yang akan mengurangi reformate dan

hydrogen yield serta meningkatkan kecepatan

pembentukan coke pada permukaan katalis.

Temperatur reactor dapat didefinisikan menjadi 2

macam,

yaitu

Weighted Average Inlet Temperature (WAIT),

yaitu total (fraksi berat katalis dalam bed dikali

temperature

inlet

bed).

Weighted Average Bed Temperature (WABT),

yaitu total (fraksi berat katalis dalam bed dikali ratarata temperatur inlet dan outlet).

Dari kedua macam definisi tersebut di atas, WAIT

paling sering digunakan dalam perhitungan karena

12

kemudahan

perhitungan,

walaupun

WABT

kecepatan pembentukan coke pada permukaan

sebenarnya adalah ukuran yang lebih baik dari

katalis.

Menurunkan

kondisi reaksi dan temperatur katalis rata-rata.

meningkatkan

jumlah

tekanan

hydrogen

reaktor

akan

dan

yield

reformate, mengurangi kebutuhan temperatur untuk

membuat produk dengan octane number yang sama,

dan meningkatkan kecepatan pembentukan coke

3.

Space Velocity

pada permukaan katalis.

Space velocity merupakan ukuran jumlah naphtha

5.

Hydrogen/Hydrocarbon Ratio

yang diproses untuk jumlah katalis yang tertentu

selama waktu tertentu. Jika volume umpan naphtha

Hydrogen/hydrocarbon ratio didefinisikan sebagai

per jam dan volume katalis yang digunakan, istilah

mol recycle hydrogen per mol naphtha umpan.

yang digunakan adalah Liquid Hourly Space

Kenaikan H2/HC ratio akan menyebabkan naphtha

Velocity (LHSV). Sedangkan jika berat umpan

melalui reaktor dengan lebih cepat (residence time

naphtha per jam dan berat katalis yang digunakan,

lebih

maka istilah yang digunakan adalah Weight Hourly

kecepatan pembentukan coke pada permukaan

Space Velocity (WHSV).

katalis dengan pengaruh yang kecil terhadap

singkat),

sehingga

akan

menurunkan

kualitas dan yield produk.

Satuannya sama, yaitu 1/jam Semakin tinggi space

velocity atau semakin rendah residence time, maka

7.

Troubleshooting

semakin rendah octane number (RONC) produk

atau semakin rendah jumlah reaksi yang terjadi

Beberapa contoh permasalahan, penyebab, dan

pada WAIT yang tetap. Jika space velocity naik,

troubleshooting yang terjadi di Catalytic Reforming Unit

untuk mempertahankan RONC produk, maka

dapat

dilihat

kompensasi

Tabel

II.

yang

dilakukan

adalah

dengan

menaikkan temperatur reaktor.

4.

dalam

Contoh

table

II

Permasalahan,

berikut

ini

Penyebab,

:

dan

Troubleshooting Catalytic Reforming Unit

Reactor Pressure

Sebenarnya lebih tepat mengatakan hydrogen

partial

pressure

dibandingkan

sebagai

reactor

variabel

pressure,

namun

proses

untuk

kemudahan penggunaan, maka reactor pressure

dapat digunakan sebagai variabel proses (hydrogen

partial pressure = purity hydrogen x tekanan

reactor). Penyederhanaan ini dapat diterima karena

hydrogen yang ada dalam sistem merupakan produk

samping reaksi sehingga juga tergantung tekanan

reaktor, berbeda dengan di unit hydrocracker yang

menggunakan supply hydrogen dari hydrogen plant.

Tekanan reaktor akan mempengaruhi struktur yield

produk,

kebutuhan

temperatur

reaktor,

dan

13

Proses ini merupakan suatu proses kombinasi

menggunakan houdriformer yang konvensional,

beroperasi pada kondisi yang menengah dan keras

bersama dengan salah satu dari tiga alternative

2.3.3 Proses Reforming Unggun Terfluidisasi

Proses reforming katalis menggunakan unggun

berikut ini :

A. Reforming katalis konvensional plus ekstraksi

aromatic dan memisahkan katalis dari rafinat

terfluidisasi dari katalis padat, merupakan suatu proses

regenerasi yang sinambung dengan reactor terpisah

B.

ataupun terintegrasi untuk menjaga aktifitas katalis

aromatic dan recycle rafinat aromatic ke

dengan cara memisahkan kokas dan sulfur. Sebagai

umpan adalah nafta ringan hasil perengkahan atau nafta

aromatic (lihat Gbr 11-10a)

Reforming katalis konvensional plus ekstraksi

C.

reformer (lihat Gbr 11-10b)

Reforming katalis konvensional diikuti dengan

ringan dicampur dengan gas daur ulang yang kaya

reforming termis dan polimerisasi katalis dari

hydrogen. Katalis yang digunakan adalah molibdat 10%

pada olefin-olefin C3 dan C4 yang berasal dari

dalam alumina yang secara material tidak dipengaruhi

reforming termis (lihat Gbr 11-10c).

oleh arsen, besi, nitrogen atau sulfur dalam jumlah

normal. Kondisi operasi dalam reaktor sekitar 200 300

psig dan suhu 900 - 950F pada space velocity 0,3

0,8/jam. Kecepatan gas daur ulang adalah 4000 6000

scf/barel umpan dengan nisbah berat antara katalis dan

minyak adalah 0,5 1,5. Kondisi regenerasi yang

Tipe umpan untuk proses ini terdiri dari umpan

nafta

untuk

houdriformer

reforming

konvensional.

menggunakan

guard

Unit

case

dimaksudkan untuk kemungkinan memakai umpan

dengan kandungan sulphur yang tinggi.

digunakan adalah 210 310 psig dan suhu 1000 - 1100F.

Kondisi operasi yang digunakan ialah yang moderat

Pengolahan pendahuluan terhadap umpan biasanya tidak

untuk reforming katalis unggun tetap dan ekstraksi

dilakukan kecuali untuk menyesuaikan jarak didih dalam

aromatic. Yield reformat sekitar 80% menghasilkan

memproduksi aromatic. Keunggulan proses reforming ini,

kualitas RON 100+.

dapat menghasilkan yield reformat sekitar 70 80% (v)

dengan RON 93 - 98

Unit iso plus pertama masuk kilang di Ravenna

Itali yaitu Societa Azionaria Reffinazione Olii

Minerali pada bula Juni 1956. Suatu unit iso plus

hydroforming menggunakan unit hydroforming

yang terbesar didunia dan unit ekstraksi aromatic

telah sukses beroperasi pada kiliang Tidewater Oil

Co di Delaware City pada 1957.

Gambar 7. Diagram Alir Proses Unggun Terfluidisasi

2.3.4 Proses Reforming Dengan Recycle

1.

Proses Reforming Dengan Recycle, terdiri dari :

Proses Iso-Plus Houdriforming

14

Gasoline Co (sekarang Marathon Oil Co) di DetroitMichigan pada tahun 1956.

Diagram Alir Proses Rexforming

Diagran Alir Proses Iso-Plus Houdriforming

2.

Proses Rexforming

Proses

ini

merupakan

menggunakan

proses

proses

platforming

kombinasi

dan

2.4 Kegunaan Produk

proses

Produk yang dihasilkan dari proses reforming ini

ektstraksi aromatic dimana rafinat yang mempunyai

yaitu berupa komponen hidrokarbon yang mempunyai

angka oktan rendah di recycle kembbali ke

oktan tinggi untuk blending mogas atau avgas seperti

platformer. Umpan nafta ringan yang berjarak didih

gasolin, atau digunakan untuk bahan baku petrokimia

200-400 F dapat diumpankan untuk memperoleh

yaitu pengolahan aromatik untuk memproduksi BTX

yield sekitar 80% vol rafinat dengan RON 98-100.

(benzene-toluene-xylene).

Kondisi operasi pada seksi reforming karena adanya

0

Gasolin atau bensin digunakan sebagai bahan bakar

recycle dapat lebih rendah 500 F dari platforming

motor, bahan bakar penerbangan bermesin piston, umpan

konvensional dan digunakan space velocity yang

proses petrokomia.

lebih tinggi.

Pada proses ini pembentukan gas dan kokas yang

berlebihan dapat dihindari dengan menyerang

keseimbangan antara reaksi hidro-siklisasi dan

reaksi hydrocracking. Pada seksi ekstraksi aromatic,

solven

yang

digunakan

sama

dengan

yang

digunakan pada ekstraksi Udex yaitu glikol yang

dirancang kurang selektif. Ekstrak yang dihasilkan

berupa isoparafin maupun aromatic mempunyai

titik didih rendah dan angka oktan yang tinggi.

Proses ini dilisensi oleh UOP Co. Unit komersil

pertama telah dibangun pada kilang Aurora

15

16

Anda mungkin juga menyukai

- Penetapan Harga EnergiDokumen21 halamanPenetapan Harga EnergiOssy DewintaBelum ada peringkat

- Materi Asam TereftalatDokumen12 halamanMateri Asam Tereftalattri meliasariBelum ada peringkat

- Reforming 1Dokumen30 halamanReforming 1thyandwisetiaBelum ada peringkat

- Reforming FixDokumen35 halamanReforming FixDwii 'uwiiq' ApriyantiiBelum ada peringkat

- ReformingDokumen23 halamanReformingAhda AzaliaBelum ada peringkat

- Latar BelakangDokumen8 halamanLatar Belakangdhea novitaBelum ada peringkat

- Pengertian ReformingDokumen8 halamanPengertian ReformingRaehana MasdaBelum ada peringkat

- 6 SP Reforming Alkilasi Dan IsomerisasiDokumen59 halaman6 SP Reforming Alkilasi Dan IsomerisasiMhd Ihsan NabilBelum ada peringkat

- Kimia Industri Minyak BumiDokumen34 halamanKimia Industri Minyak BumiRafly RasyidBelum ada peringkat

- Bab 2 ReformingDokumen12 halamanBab 2 ReformingHenny Komala Sari Sibarani100% (1)

- Proses Pemurnian MinyakDokumen2 halamanProses Pemurnian Minyakm taufani iqbalBelum ada peringkat

- Migas CompressedDokumen22 halamanMigas CompressedhiskiaputeriborusitinjakBelum ada peringkat

- Makalah Reforming KatalisDokumen10 halamanMakalah Reforming KatalisRobby MedyBelum ada peringkat

- Kimia Petroleum P2Dokumen25 halamanKimia Petroleum P2alfonsus andriesBelum ada peringkat

- Katalitik ReformingDokumen3 halamanKatalitik ReformingArlieBelum ada peringkat

- Proses ReformingDokumen37 halamanProses ReformingTiara Dwi0% (1)

- Latihan Uts Industri Petrokimia-April 2015Dokumen12 halamanLatihan Uts Industri Petrokimia-April 2015Alethea RoyanBelum ada peringkat

- Proses Katalisis Dalam Pengolahan Minyak BumiDokumen7 halamanProses Katalisis Dalam Pengolahan Minyak BumiRoby SudarmanBelum ada peringkat

- Proses Pengolahan Minyak BumiDokumen5 halamanProses Pengolahan Minyak BumiBob AlleyBelum ada peringkat

- Amelia Ulfa - 1803111049 - Tugas Mandiri Thermal CrackingDokumen10 halamanAmelia Ulfa - 1803111049 - Tugas Mandiri Thermal CrackingAmelia ulfaBelum ada peringkat

- 5.newMAKALAH PERTALITEDokumen12 halaman5.newMAKALAH PERTALITErestiBelum ada peringkat

- Minyak Dan Gas BumiDokumen8 halamanMinyak Dan Gas Bumikhairunicha92Belum ada peringkat

- BAB 8 - Proses ReformingDokumen9 halamanBAB 8 - Proses ReformingFebriBelum ada peringkat

- Proses Konversi Pada Fraksi Minyak BumiDokumen8 halamanProses Konversi Pada Fraksi Minyak BumiThohaioh NoerBelum ada peringkat

- 4 Pengilangan Secondary ProcessingDokumen50 halaman4 Pengilangan Secondary ProcessingMhd Ihsan NabilBelum ada peringkat

- Minyak BumiDokumen6 halamanMinyak BumiRochman AriffBelum ada peringkat

- Bab 3 On Going (Repaired) (Repaired)Dokumen34 halamanBab 3 On Going (Repaired) (Repaired)Suffy AwwaliyahBelum ada peringkat

- Pengolahan Miyak Bumi1 (Read)Dokumen24 halamanPengolahan Miyak Bumi1 (Read)yusupsabelaBelum ada peringkat

- Pengolahan Dasar Produk Minyak BumiDokumen7 halamanPengolahan Dasar Produk Minyak BumiNurulBelum ada peringkat

- Minyak BumiDokumen3 halamanMinyak BumiDandy ArdiansyahBelum ada peringkat

- Komposisi Minyak Bumi-1Dokumen17 halamanKomposisi Minyak Bumi-1Aldi RivaldiBelum ada peringkat

- Tujuan Dari Proses Hydrotreating Adalah Untuk MenghilangkanDokumen6 halamanTujuan Dari Proses Hydrotreating Adalah Untuk MenghilangkanHeruKristianto100% (1)

- Mekanisme Cracking CatalytycDokumen54 halamanMekanisme Cracking CatalytycAmesh ChiyogamiBelum ada peringkat

- Tarisa - 4 EGB - UTS Petroleum Dan Refineri-DikonversiDokumen5 halamanTarisa - 4 EGB - UTS Petroleum Dan Refineri-DikonversiTarisaBelum ada peringkat

- Fraksi Minyak Bumi Dan KegunaannyaDokumen5 halamanFraksi Minyak Bumi Dan KegunaannyaKhopia KhoeriahBelum ada peringkat

- Makalah KatalisDokumen25 halamanMakalah KatalisIrvan Arfian Maulana100% (1)

- Catalytic Reforming ProcessDokumen26 halamanCatalytic Reforming ProcessJessica JessieBelum ada peringkat

- FlowsheetDokumen7 halamanFlowsheetFatimah Shohina 'Imah'Belum ada peringkat

- Pengertian Cracking Perkembangan Catalytic Cracking Reaksi Perengkahan Katalis Untuk Cracking Variabel Proses EstimasiDokumen54 halamanPengertian Cracking Perkembangan Catalytic Cracking Reaksi Perengkahan Katalis Untuk Cracking Variabel Proses EstimasiandiBelum ada peringkat

- ReformingDokumen18 halamanReformingRiang Anggraini Rahmanisa100% (1)

- Pengolahan Minyak Bumi MentahDokumen7 halamanPengolahan Minyak Bumi Mentahrah_asiaBelum ada peringkat

- Proses LiquefactionDokumen11 halamanProses LiquefactionRinaldi PelawiBelum ada peringkat

- KS Energi - Marhadiyati Nur Amini - 446655Dokumen15 halamanKS Energi - Marhadiyati Nur Amini - 446655Marhadiyati Nur AminiBelum ada peringkat

- Tugas Khusus Pertamina Balongan Unit RCCDokumen37 halamanTugas Khusus Pertamina Balongan Unit RCCRobertJuniorBelum ada peringkat

- Minyak BumiDokumen29 halamanMinyak BumiliskaBelum ada peringkat

- Pengolahan Minyak Bumi Dan Hasil Pengolahan Menjadi LPG, LNG, CNG - Hudawaudchemistry PDFDokumen15 halamanPengolahan Minyak Bumi Dan Hasil Pengolahan Menjadi LPG, LNG, CNG - Hudawaudchemistry PDFTiVany Seosen IIBelum ada peringkat

- Critical Thinking III, Studi Kasus 3Dokumen4 halamanCritical Thinking III, Studi Kasus 3075-Fatimah QBelum ada peringkat

- Corrugated Plate Interceptor & Chemical ProcessDokumen5 halamanCorrugated Plate Interceptor & Chemical ProcesshiskiaputeriborusitinjakBelum ada peringkat

- Proses ReformingDokumen37 halamanProses ReformingAgrivina Abel NoviraBelum ada peringkat

- 2 Proses Dan Produk Kilang Keselamatan Kilang 20Dokumen75 halaman2 Proses Dan Produk Kilang Keselamatan Kilang 20Stengky OsunAiBelum ada peringkat

- KIMIA KELOMPOK Minyak BumiDokumen9 halamanKIMIA KELOMPOK Minyak BumiputudewiBelum ada peringkat

- Pengolahan Minyak Bumi Dan ManfaatnyaDokumen2 halamanPengolahan Minyak Bumi Dan ManfaatnyaBimaSepta BaehaqiBelum ada peringkat

- Minyak BumiDokumen59 halamanMinyak Bumixthink803Belum ada peringkat

- Makalah IsomerisasiDokumen12 halamanMakalah IsomerisasiNurul KomariahBelum ada peringkat

- Bahan Ajar Minyak BumiDokumen5 halamanBahan Ajar Minyak BumiEzBucks 135Belum ada peringkat

- Tugas Kimia Minyak BumiDokumen8 halamanTugas Kimia Minyak BumiaracchanBelum ada peringkat

- ISOMERISASIDokumen31 halamanISOMERISASIDjiquwatan AbrarBelum ada peringkat

- Cracking AlifasahDokumen29 halamanCracking AlifasahElvera MarlianiBelum ada peringkat

- Kuliah 8 - Prinsip Dasar Pengolahan Minyak BumiDokumen10 halamanKuliah 8 - Prinsip Dasar Pengolahan Minyak BumiDhody FaradayyBelum ada peringkat

- Malfotombak 2Dokumen2 halamanMalfotombak 2Ossy DewintaBelum ada peringkat

- No TulenDokumen1 halamanNo TulenOssy DewintaBelum ada peringkat

- MCB MCB ON ON OFF OFF RPM Meter V/A DC Meter V/A Ac Meter Pump On Pump Off Lampu Indikator Stand by ON OFF P1 P2 V1 V2 V3Dokumen2 halamanMCB MCB ON ON OFF OFF RPM Meter V/A DC Meter V/A Ac Meter Pump On Pump Off Lampu Indikator Stand by ON OFF P1 P2 V1 V2 V3Ossy DewintaBelum ada peringkat

- GLB Dan GLBBDokumen20 halamanGLB Dan GLBBOssy DewintaBelum ada peringkat

- Pompa JetDokumen2 halamanPompa JetOssy DewintaBelum ada peringkat

- Scan SIAP SuciDokumen1 halamanScan SIAP SuciOssy DewintaBelum ada peringkat

- Gambar AlatDokumen1 halamanGambar AlatOssy DewintaBelum ada peringkat

- Quotes Utk Ayah1Dokumen11 halamanQuotes Utk Ayah1Ossy DewintaBelum ada peringkat

- Gaya Komunikasi (Tugas 5 Ossy)Dokumen3 halamanGaya Komunikasi (Tugas 5 Ossy)Ossy DewintaBelum ada peringkat

- 1 NmnjguhDokumen5 halaman1 NmnjguhOssy DewintaBelum ada peringkat

- Surat Rekomendasi 1Dokumen1 halamanSurat Rekomendasi 1Ossy DewintaBelum ada peringkat

- Lembar - Revisi PAK AGUSDokumen1 halamanLembar - Revisi PAK AGUSOssy DewintaBelum ada peringkat

- Tugas Tentang Gaya KomunikasiDokumen1 halamanTugas Tentang Gaya KomunikasiOssy DewintaBelum ada peringkat

- Minggu Ke 3 FixxDokumen1 halamanMinggu Ke 3 FixxOssy DewintaBelum ada peringkat

- Presentation 1Dokumen27 halamanPresentation 1Ossy DewintaBelum ada peringkat

- ESTERIFIKASIDokumen10 halamanESTERIFIKASIOssy DewintaBelum ada peringkat

- Di Indonesia Standard Ukuran Yang Dipakai Untuk System Perairan Rumah Tangga Atau Lainnya Adalah Standart JISDokumen1 halamanDi Indonesia Standard Ukuran Yang Dipakai Untuk System Perairan Rumah Tangga Atau Lainnya Adalah Standart JISOssy DewintaBelum ada peringkat

- Kebijakan Energi Nasional Tentang EBTDokumen12 halamanKebijakan Energi Nasional Tentang EBTOssy DewintaBelum ada peringkat

- Tugas PKN IsiDokumen6 halamanTugas PKN IsiOssy DewintaBelum ada peringkat

- PLT MagnetDokumen5 halamanPLT MagnetOssy DewintaBelum ada peringkat

- BismillahDokumen17 halamanBismillahOssy DewintaBelum ada peringkat

- Praktikum GasifierDokumen18 halamanPraktikum Gasifiertunjung bayu hernawanBelum ada peringkat

- No 1,2,3Dokumen42 halamanNo 1,2,3Ossy DewintaBelum ada peringkat

- No 1 & 6Dokumen8 halamanNo 1 & 6Ossy DewintaBelum ada peringkat

- Praktikum GasifierDokumen18 halamanPraktikum Gasifiertunjung bayu hernawanBelum ada peringkat

- Laporan Kinerja 2014Dokumen3 halamanLaporan Kinerja 2014Ossy DewintaBelum ada peringkat

- Komposisi Kotoran SapiDokumen1 halamanKomposisi Kotoran SapiOssy DewintaBelum ada peringkat

- Jaw AbanDokumen50 halamanJaw AbanOssy DewintaBelum ada peringkat

- Daftar Isi PKMDokumen1 halamanDaftar Isi PKMOssy DewintaBelum ada peringkat