Mitrologi Indtr TL PDF

Diunggah oleh

Yoga Prdn SsflJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Mitrologi Indtr TL PDF

Diunggah oleh

Yoga Prdn SsflHak Cipta:

Format Tersedia

POLITEKNIK NEGERI MALANG 1

Metrologi Industri

BAB I

PEDAHULUAN

1.1. Metrologi industri

Metrologi industri, adalah ilmu melakukan pengukuran karakteristik geometris

dari suatu produk / komponen mesin dengan alat dan cara yang sesuai / tepat,

sedemikian rupa sehingga hasil pengukurannya dianggap sebagai yang paling dekat

dengan geometris yang sesungguhnya dari komponen mesin.

Kontrol kualitas (Quality Control) pada dasarnya adalah pemeriksaan

(Inspection) yaitu melakukan pengukuran karakteristik dari produk, meliputi ;

karaktrisrik dari material, fisik, maupun geometris yang kemudian dibandingkan

dengan standar.

Beberapa istilah dalam Metrologi industri antara lain :

a. Kualitas Geometris

Kualitas Geometris ialah hasil produksi mesin/bagian-bagiannya, serta fungsi

dari mesin tersebut mempunyai kualitas produksi dan desainnya.

b. Hubungan antara Karakteristik geometrik dengan Fungsional

Hubungan dari suatu komponen mesin sangat penting. Kadang-kadang suatu

komponen diketahui kualitas fungsionalnya saja, bila komponen tersebut dirakit

dengan komponen yang lainnya akan cepat rusak, oleh karena kualitas

geometrisnya kurang baik (misalnya : ukuran, bentuk, kekasaran permukaan,

dsb.)

c. Penyimpangan selama Proses pembuatan

Suatu komponen mempunyai karakteristik geomerik yang ideal, apabila

komponen tersebut sesuai dengan apa yang dikehendaki, mempunyai :

a. ukuran/demensi yang teliti

b. bentuk yang sempurna, dan

c. permukaan yang halus sekali.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 2

Metrologi Industri

Dalam praktek tidaklah mungkin kita membuat suatu komponen dengan

karakteristik ideal. Suatu hal yang tidak dapat kita hindari adalah terjadnya

penyimpangan selama proses pembuatan. Dalam hal ini, maka kita harus

memperhatikan faktor-faktor sbb. :

- Penyetelan mesin perkakas

- Methode pengukuran

- Gerakan dari mesin perkakas

- Keausan dari tool

- Temperatur

- Gaya pemotongan, dsb.

d. Komponen dengan Sifat Mampu tukar

Setiap komponen yang berpasangan diproduksi dengan membiarkan adanya

suatu penyimpangan kecil terhadap ukuran dasarnya, akan tetapi besarnya

penyimpangan masih dalam daerah tolelansi yang telah ditentukan. Jadi

pengontrolan demensi sewaktu proses pembuatan sangat diperlukan.

Hasilnya, untuk setiap komponen yang berpasangan dijamin dapat dipasangkan

tanpa memerlukan oprasi tambahan (misalnya ; dikikir, digosok ampelas, dsb.)

Keuntungan

1. Waktu perakitan dapat diturunkan

2. Komponen-komponen mesin dapat dibuat terpisah

3. Suku cadang dapat dibuat secara masal

4. Pengolahan produksi lebih mudah dengan kualitas terjaga

e. Spesifikasi geometris, Metrologi, dan Kontrol kualitas

Hampir semua jenis industri akan selalu ditentukan tingkatan-tingkatan dimana

proses pembuatan suatau produk/mesin berlangsung. Secara garis besar dapat

diperinci sbb. :

a. Tingkatan politik perusahaan

b. Tingkatan perencanaan

c. Tingkatan pembuatan dan perakitan

d. Tingkatan servis

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 3

Metrologi Industri

Diantara berbagai tingkatan- tingkatan tersebut terjadi suatu komunikasi timbal-

balik, salah satu alat komunikasi yang sangat penting adalah Gambar teknik.

Gambar teknik haruslah jelas dan dimengerti oleh semua orang (baik perencana

produk, perencana proses produksi, operator mesin, pengontrol kualitas selama

proses produksi berlangsung, bagian perakitan/asembling, dan bagian servis).

Oleh karena itu pengetahuan kita cara penulisan dan arti dari spesifikasi

geometris pada gambar teknik haruslah seragam, untuk menghindari salah

pengertian.

1.2. Pengukuran

Pengukuran dalam arti yang luas adalah membandingkan sesuatu besaran

dengan beasaran standar.

Syarat besaran standar :

a. Dapat didefinisikan secara fisik

b. Jelas dan tidak berubah dengan wkatu

c. Dapat digunakan sebagai pembanding dimana saja

Pengukuran geometris adalah mencakup 3 aspek yaitu : Ukuran, bentuk, dan

kekasaran permukaan.

Jenis pengukuran dapat dibedakan sbb. :

1. Pengukuran linier

2. Pengukuran sudut/kemiringan

3. Pengukuran kedataran

4. Pengukuran profil

5. Pengukuran ulir

6. Pengukuran roda gigi

7. Pengukuran penyetelan posisi

8. Pengukuran kekasaran permukaan

Berdasarkan sifat dari alat ukur dikenal 5 macam alat ukur, yaitu :

1. Alat ukur langsung

2. Alat ukur pembanding

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 4

Metrologi Industri

3. Alat ukur standar

4. Alat ukur batas (kaliber)

5. Alat ukur bantu

Beberapa cara pengukuran :

1. Pengukuran langsung

2. Pengukuran tak langsung

3. Pengukuran dengan kaliber batas

4. Pengukuran dengan cara membandingkan dengan bentuk standar

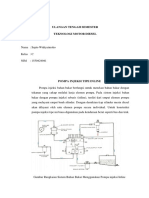

1.3. Konstruksi umum Alat ukur

Alat ukur yang paling sederhana dan dikenal semua orang adalah Mistar yang

mempunyai garis-garis sekala ukur, alat itu digunakan untuk mengukur yang tidak

memperhatikan kecermatan.

Akan tetapi bila bentuk dari obyek ukur cukup rumit dan memerlukan

kecermatan tinggi, maka perlu jenis alat ukur yang lain.

Yang membedakan suatu alat ukur dengan alat ukur yang lain adalah konstruksi

dan cara fungsinya dari alat ukur tersebut.

Komponen utama alat ukur :

a. Sensor

b. Pengubah

c. Penunjuk / pencatat

Sensor adalah bagian alat ukur yang langsung menyentuh benda ukur, berfungsi

untuk meraba/mendeteksi benda ukur (terbuat dari benda padat, sinar,

frequensi, dan sebagainya).

Pengubah adalah bagian alat ukur yang berfundsi untuk mengubah / mengolah

data yang diperoleh oleh sensor (pengubah mekanis, pengubah mechanic-optic,

pengubah electric, pengubah optic-electric, pengubah pneumatic, dsb.) sehingga

menjadi suatu data atau tampilan yang mudah difahami oleh operator

pengukuran.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 5

Metrologi Industri

Penunjuk adalah bagian alat ukur yang berfungsi untuk menujukkan hasil

pengukuran yang diperoleh dari informasi data sensor yang sudah diolah oeh

pengubah (dengan tampilan garis indeks, jarum penunjuk, digital-mecanic,

digital-electric).

Penunjuk dapat dikatagorikan menjadi 2 macam, yaitu :

1. Penunjuk bersekala

2. Penunjuk berangka (digital)

Penunjuk bersekala

Skala adalah susunan garis yang beraturandengan jarak antara dua garis yang

berdekatan dibuat tetap dan mempunyai arti tertentu (lihat Gambar 1).

Gambar 1.1 Penunjuk bersekala

Gambar 1.2 Penunjuk digital manual

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 6

Metrologi Industri

Gambar 1.3 Penunjuk digital elektrik

Pencatat adalah bagian alat ukur yang berfungsi untuk mencatat /

mengabadikan hasil pengukuran sesuai dengan informasi penunjuk.

Gambar 1.4 Pencatat

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 7

Metrologi Industri

1.4. Sifat umum Alat Ukur

Alat ukur adalah merupakan alat yang dibuat oleh manusia dengan demikian

ketidak sempurnaan adalah merupakan ciri utama.

Meskipun alat ukur direncanakan dan dibuat dengan seksama dan sebaik mungkin,

namun ketidak sempurnaan tidak bisa dihilangkan sama sekali dan hannya dalam

batas tertentu yang dianggap cukup baik untuk digunakan dalam suatu proses

pengukuran.

Untuk menyatakan sifat-sifat alat ukur digunakan beberapa istilah teknik yang

harus kita ketahui supaya tidak timbul salah fahan dan salah penafsiran, istilah-

istilah tersebut adalah :

1. Rantai kalibrasi/mampu usut; adalah mencocokan harga-harga yang tercantum

pada skala ukur dengan harga standar. Kalibrasi diwajibkan alat ukur baru yang

akan dipasarkan atau dipakai dan alat ukur yang relative lama dipakai.

Pemeriksaan rantai kalibrasi sebagai berikut :

- Tingkat 1. Kalibrasi alat ukur kerja dengan alat ukur standar kerja

- Tingkat 2. Kalibrasi alat ukur standar kerja dengan alat ukur standar

- Tingkat 3. Kalibrasi alat ukur standar dengan alat ukur standar nasional

- Tingkat 4. Kalibrasi alat ukur standar nasional dengan alat ukur standar

internasional.

2. Kepekaan (sensitivity); yaitu kemapuan alat ukur untuk merasakan suatu

perbedaan yang relatif kecil dari harga yang diukur.

3. Kepasifan (pasivity); adalah kelambatan alat ukur bereaksi untuk merasakan

suatu perbedaan dari harga yang diukur.

4. Kemudahan baca (readability); adalah kemampuan sistim penunjukan dari alat

ukur untuk memberikan harga/angka yang jelas.

5. Histeris, adalah penyimpangan yang timbul sewaktu dilakukan pengukuran

secara kontinyu dari dua arah yang berlawanan, yaitu mulai dari skala nol

hingga maksimum kemudian dikembalikan sampai skala nol.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 8

Metrologi Industri

6. Penggeseran (shifting, drift); yaitu suatu perubahan harga yang ditunjukkan

pada skala atau pencatatan, sedangkan sesungguhnya sensor tidak

menisyaratkan suatu perubahan.

Kesetabilan nol (zero stability) ; yaitu bila suatu penujuk alat ukur telah

disetting nol setelah dirubah posisinya (dipakai pengkukuran) harus bisa

kembali pada posisi semula (posisi nol).

7. Pengambangan (floating); yaitu apabila penunjukan pengukuran selalu

berubah- rubah angka / harganya.

1.5. Kesalahan/Penyimpangan dalam Proses Pengukuran

Pengukuran adalah suatu proses yang mencakup 3 unsur pokok yaitu : Alat

ukur, Benda ukur, dan Orang (personil pengukuran). Karena tidak kesempurnaan-

nya dari masing-masing unsur ini maka dapat dikatakan tidak ada satupun

pengukuran ketelitian yang absolut. Kesalahan akan selalu ada, yaitu merupakan

perbedaan antara hasil pengukuran dengan harga yang dianggap benar.

Ada beberapa istilah-istilah penting dalam pengukuran yaitu :

Ketelitian (accuracy)

Adalah persesuaian antara hasil pengukuran dengan harga yang sebenarnya

(demensi obyek ukur). Perbedaan antara harga yang diukur dengan harga yang

dianggap benar disebut Kesalahan sistematis (systematic error). Semakin kecil

kesalahanya, maka proses pengukuran dikatakan teliti.

Ketepatan (Precision, Repeatability)

Adalah kemampuan prose pengukuran untuk menunjukan hasil yang sama dari

pengukuran yang dilakukan berulang-ulang dan identik.

Hasil pengukuran akan selalu terpencar disekitar harga rata-ratanya, semakin dekat

dengan harga tersebut dengan harga rata-ratanya, maka proses pengukuran

mempunyai ketepatan tinggi.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 9

Metrologi Industri

Faktaor-faktor yang membuat suatu proses pengukuran menjadi tidak teliti dan

tidak tepat dapat berasal dari beberapa sumber yaitu :

1. Alat ukur, alat ukur yang digunakan harus dikalibrasi, muka ukur (sensor)

harus bersih (tidak terhalang).

2. Benda ukur, harus memperhatikan perubahan bentuk, kelenturan benda ukur ,

kontak tekanan sensor terhadap benda ukur (sewaktu pengukuran), permukaan

benda ukur harus bersih dari kotoran.

3. Posisi pengukuran, Posisi garis pengukuran harus berimpit atau sejajar

dengan garis demensi obyek ukur, kalau tidak maka akan terjadi kesalahan

cosinus bakan terjadi kesalan gabungan cosinus dan sinus.

4. Lingkungan, harus memperhatikan cahaya penerangan, temperature standar

20oC, kebersihan permukaan beda ukur, kebersihan lingkungan, kenyamanan

dan keamanan lingkungan penguran.

5. Orang (sipengukur) ; orang yang melakukan pengukuran harus :

- Menguasai pengetahuan dan pengalaman melakukan pengukuran.

- Mempunyai dasar pengetahuan tentang alat ukur, cara kerjanya, cara

pengukuran, cara mengkalibrasi dan perawatan alat ukur.

- Mampu menganalisa hasil pengukuran.

- Sadar terhadap tanggung jawab hasil pengukuran.

1.6. Spesifikasi Geometris

Komonen suatu mesin mempunyai sifat umum, yang bervariasi yaitu : ukuran,

bentuk, dan fungsinya. Proses duplikasi produk yang sempurna tidak mungkin akan

dicapai oleh suatu proses produksi, oleh karena itu harus ada toleransi yang telah

diperhitungkan pada waktu merencanakan spesifikasi produk.

Ukuran yang penting bila ditinjau dari segi fungsi komponen, perakitan dan

pembuatan.

Tujuan dari ISO adalah untuk menyatukan pengertian teknik antar bangsa

dengan jalan membuat standar. Dalam badan ini tehimpun ahli teknik yang

mempunyai kepentingan bersama dan pekerjaan mereka adalah membahas

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 10

Metrologi Industri

persoalan-persoalan teknik yang timbul akibat perbedaan perngertian diantara

mereka yang mewakili berbagai negara guna mencapai suatu pengertian yang

disetujui bersama, selain itu juga membahas usaha-usaha untuk memperbaiki

kualitas, meningkatkan produksi, menurunkan harga serta memperluas perdangan

dan organesasi pemasaran.

Dengan demikian :

1. Memudahkan perdagangan nasional

2. Memudahkan komunikasi teknik

3. Bagi negara yang sedang berkembang memberikan petunjuk praktis pada

persoalan khusus dalam bidang teknologi.

1.7. Toleransi

Adalah perbedaan ukuran antara kedua harga batas (two permissible limits)

dimana ukuran dari komponen harus terletak.

Untuk setiap komponen perlu didefinisikan ukuran dasar (basic size), sehingga

kedua harga batas (maksimum dan minimum) yang membatasi daerah toleransi

(toleransi zone) dapat dinyatakan dengan suatu penyimpangan (deviation) terhadap

ukuran dasar.

Gambar 1.5 Daerah toleransi

Dalam proses pembuatan komponen tidak mungkin didapatkan karakteristik

geometrik (ukuran, bentuk, dan kehalusan permukaan) yang idial/sempurna.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 11

Metrologi Industri

Untuk itu perlu adanya toleransi (batasan maksimum dan minimum) pada

karakteristik geometrik, dimana komponen masih dapat berfungsi sesuai dengan

yang diinginkan (desainnya).

Toleransi dapat diklasifikasikan :

a. Toleransi demensi, yaitu batas harga penyimpangan yang diperbolehkan

terhadap demensi nominal.

b. Toleransi posisi, yaitu batas harga penyimpangan yang diperbolehkan dari

suatu posisi komponen relative terhadap suatu garis atau bidang.

c. Toleransi bentuk, yaitu batas harga penyimpangan yang diperbolehkan

terhadap bentuk geometric teoritis suatu komponen.

1.8. Suaian

Dua buah atau lebih komponen yang berpasangan / dirakit (assembled), maka

hubungan yang terjadi sangat dipengaruhi oleh perbedaan ukuran antara kedua

komponen tersebut yang sesuai dengan fungsinya.

1 3

2 3 1 2

Gambar 1.6 Sistim suaian

Perbedaan ukuran ini disebut suaian, dan dapat dibedakan menjadi 3 jenis suaian,

yaitu :

1. Suaian longgar (clearence fit)

2. Suaian pas (transition fit)

3. Suaian paksa (interference fit)

Gambar yang diarsir adalah merupakan daerah toleransi dari demensi / ukuran

suatu komponen / produk ( Poros dan Lubang ).

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 12

Metrologi Industri

Soal-soal latihan (jawaban ditulis dengan tangan !, tidak boleh memakai Komputer)

1. Apa yang dimaksud metrology industry ?

2. Apa yang dimaksud kualitas geometri ?

3. Untuk menghindari penyimpangan-penyimpangan selama proses pembuatan

komponen, sebutkan faktor penyebabnya !

4. Apa yang dimaksud komponen dengan sifat mampu tukar ?

5. Apa keuntungan komponen sifat mampu tukar, sebutkan !

6. Apa yang dimaksud spesifikasi geometris?

7. Alat komunikasi apa yang terpenting dalam industry pemesinan ?

8. Apa yang dimaksud dengan pengukuran ?

9. Sebutkan 3 syarat besaran standar !

10. Sebutkan 4 cara pengukuran !

11. Sebutkan dan jelaskan 3 komponen utama alat ukur !

12. Apa yang dimaksud rantai kalibrasi alat ukur ?

13. Apa yang dimaksud kepekaan (sensitivity) alat ukur ?

14. Apa yang dimaksud kepasifan (passivity) alat ukur ?

15. Apa yang dimaksud sifat histeris pada alat ukur ?

16. Apa yang dimaksud kesetabilan nol (zero stability) pada alat ukur ?

17. Apa yang dimaksud ketelitian (accuracy) dalam proses pengukuran ?

18. Apa yang dimaksud ketepatan (precision) dalam proses pengukuran ?

19. Sebutkan 5 faktor penyebab proses pengukuran menjadi tidak teliti/tepat ? dan

jelaskan secara singkat !

20. Apa yang dimaksud toleransi ?

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 13

Metrologi Industri

BAB II

ALAT UKUR dan PEMAKAIANNYA

Sebagaimana kita ketahui, ketrampilan seseorang didalam proses pengukuran

serta ketrampilan untuk menganalisa hasil pengukuran sangat tergantung atas

pengetahuan mengenai alat ukur dan cara pemakaiannya.

Alat ukur secara garis besar dapat dikelompokkan sbb. :

1. Alat ukur Linier Langsung

2. Alat ukur Linier tak Langsung

3. Alat ukur Sudut

4. Alat ukur Kelurusan

5. Alat ukur Kerataan

6. Alat ukur Kekasaran permukaan

7. Alat ukur Kedataran

8. Alat ukur kebulatan dan kesalahan bentuk

9. Metrologi Ulir

10. Metrologi Roda gigi

11. Alat ukur bantu, dsb.

2.1. Alat ukur Linier Langsung

Dengan Alat ukur Linier Langsung, sipengukur dapat membaca hasil

pengukuran secara langsung pada bagian penunjuk / skala dari alat ukur tersebut

(lihat Gambar 2.1).

Jenis Alat ukur Linier Langsung

2.1.1 Mistar ukur : a. Mistar ukur / penggaris

b. Mistar ukur berkait

c. Meteran lipat

d. Meteran gulung ( Role meter )

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 14

Metrologi Industri

Gambar 2.1 Alat ukur panjang

2.1.2 Mistar Ingsut / sorong

Menggunakan Mistar sorong bersekala nonius kita dapat melakukan

pengukuran dengan ketelitian / kecermatan ; 0,1 mm, 0,05 mm, 0,02 mm, dan

untuk kecermatan 0,01 mm biasanya dengan dial / jam, serta kecermatan yang

lain dengan digital.

Macam-macam Mistar sorong :

a. Mistar ingsut Nonius ( Verner Caliper )

. b. Mistar ingsut Jam ( Dial Caliper )

c. Mistar ingsut Ketinggian ( Height gauge )

d. Mistar ingsut Digital, dan sebagainya.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 15

Metrologi Industri

Nama-nama bagian dari Mistar sorong dapat dilihat pada Gambar 2.1, dan cara

penggunaanya dapat dilihat pada Gambar 2.2, sedang beberapa jenis-jenis Mistar

sorong yang lain dan keguaanya dapat dilihat pada Gambar 2.3.

Gambar 2.2 Nama bagian-bagian Mistar sorong

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 16

Metrologi Industri

Gambar 2.3 Cara pengukuran dengan Mistar sorong

Untuk beberapa jenis Mistar sorong yang lain dapat dilihat pada Gambar 2.4 (

halaman 16 dan 17 )

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 17

Metrologi Industri

Gambar 2.4 Beberapa jenis mistar sorong

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 18

Metrologi Industri

Pembacaan hasil pengukuran mistar sorong bersekalaNonius

Dalam proses pengukuran garis indeks (penunjuk) tidak selalu tepat pada garis

skala, oleh karena itu untuk mengetahui kelebihan posisi garis indeks terhadap

garis skala, maka ditambahkan susunan garis skala lain yang biasa disebut skala

Nonius dan skala alat ukur disebut skala Utama [dalam Milimeter (mm) atau

dalam Inchi ( )].

Gambar 2.5 Posisi garis skala pada mistar sorong dengan u = 1 skala utama

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 19

Metrologi Industri

Gambar 2.5 adalah mistar sorong dengan skala nonius berkecermatan /

ketelitian 0,1 mm.

Berdasarkan gambar 2.6 pembacaan mistar sorong dapat dirumuskan sebagai

berikut :

P = A + nb . k

ub = A + u . nb

k=un

dimana : P = pembacaan hasil pengukuran

A = bilangan bulat yang telah terlampaui oleh garis indeks nol

pada skala nonius

k = kecermatan

u = jarak antara garis skala utama dalam pembagian skala

nonius

n = jarak antara garis skala nonius yang berdekatan

ub = salah garis skala utama yang berimpit dengan salah satu

garis skala nonius

nb = salah garis skala nonius yang berimpit dengan salah satu

garis skala utama

Rumus ini juga berlaku untuk busur derajat bersekala nonius.

Gambar 2.6 Posisi garis skala pada mistar sorong dengan u = 2 skala utama

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 20

Metrologi Industri

Tabel 1. Pembagian skala pada Mistar sorong dan Busur derajat

Besar u Skala nonius

Kecermatan pada Panjang Jumlah Besar n pada

skala keseluruhan pembagian skala nonius

utama yang dibagi

1/10 = 0,1mm 1 mm 9 mm 10 bagian 0,9 mm

1/20 = 0,05 mm 1 mm 19 mm 20 bagian 0,95 mm

2 mm 39 mm 20 bagian 1,95 mm

1/50= 0,02 mm 1 mm 49 mm 50 bagian 0,98 mm

1 mm 24,5 mm 25 bagian 0,98 mm

(1/12)o = 5 1o 11o 12 bagian (11/12)o

2o 23o 12 bagian (23/12)o

(1/60)o= 1 1o 29,5o 30 bagian (59/60)o

Gambar 2.7 Posisi garis-garis skala utama dengan skala nonius dan harganya pada

Mistar sorong

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 21

Metrologi Industri

Contoh : pada Gambar 2.7 A, menunjukkan bahwa : PA = 3,45 mm, A = 3,00 mm,

nb = 9, dan k = 0,05 mm. Pada Gambar 2.7 B, menunjukkan bahwa : PB = 3,50 mm,

A = 3,00 mm, nb = 12, dan k = 0,02 mm. Gambar 2.7 C, menunjukkan bahwa :

PA = 3,52 mm, A = 3,00 mm, nb = 26, dan k = 0,02 mm.

2.1.3 Mikrometer

Mikrometer mempunyai kecermatan yang lebih baik / tinggi dibanding Mistar

ingsut. Pada umumnya mempunyai kecermatan ; 0,01 mm, 0,002 mm, 0,001 mm,

dan bahkan sampai 0,0005 mm (dibantu dengan sekala nonius). Konstruksi

Mikrometer untuk jangkauan 0 25 mm, dengan kecermatan / ketelitian dan nama-

nama bagiannya dapat dilihat pada Gambar 9.

Gambar 2.8 Mikrometer

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 22

Metrologi Industri

Mikrometer adalah merupakan alat ukur yang presisi dengan pengukuran yang

akurat pada komponen-komponen mesin yang mempunyai demensi ukuran sangat

presisi, maka bentuk konstruksi mikrometer disesuaikan dengan bentuk benda ukur,

sehingga didapat kan hasil pengukuran yang sangat baik.

Beberapa jenis mikrometer :

a. Mikrometer Luar (Outside micrometer) (lihat Gambar 2.8).

b. Mikrometer Luar dengan landasan tetap dapat diganti ( O.M. with

interchanganeable anvil )

c. Mikrometer Indicator ( Indicating micrometer )

d. Mikrometer Batas ( Limit micrometer )

e. Mikrometer Dalam ( Inside micrometer )

f. Mikrometer Kedalaman ( Depth micometer ), dsb.

Mikrometer Luar dengan landasan tetap dapat diganti, jenis mikrometer

ini jangkauan pengukurannya dapat bervariasi sesuai dengan penggantian ukuran

landasan tetap (lihat Gambar 2.9).

Gambar 2.9 Mikrometer Luar dengan landasan tetap dapat diganti

Gambar 2.10 Mikrometer Indikator

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 23

Metrologi Industri

Mikrometer indikator (Gambar 2.10) adalah suatu mikrometer yang dilengkapi

dengan indikator penekanan ukur. Dalam proses pengukuran, penekanan dalam

pengukuran sangat menentukan hasil pengukuran. Untuk pengukuran Benda ukur,

Alat ukur, posisi pengukuran, Orang yang mengukur sama, bila penekanan

pengukuran tidak sama maka hasil pengukurannya tidak sama. Untuk itu, maka

mikrometer sangat perlu dilengkapi dengan indikator penekan atau untuk mikrometer

biasa dilengkapi dengan Gigi gelincir (Ratchet knob) lihat gambar Gambar 2.8.

Mikrometer Batas adalah dua buah mikrometer yang digabungkan sedemikian

rupa sehingga mulut ukur kedua dapat diatur sesuai dengan keinginan atau sesuai

dengan besar toleransi (ukuran maksimun dan ukuran minimum) benda ukur, biasanya

digunakan pengukuran koponen yang diproduksi secara masal. (lihat Gambar 2.11).

Untuk mikrometer jenis lain dapat dilihat pada Gambar 2.12.

Gambar 2.11 Mikrometer Batas

Mikrometer Batas, digunakan untuk mengukur daerah toleransi demensi produk

(ukuran maksimum dan ukuran minimum), biasanya untuk produk yang diproduksi

secara masal, lihat Gambar 2.11.

Untuk beberapa jenis Mikrometer yang lain dapat dilihat pada Gambar 2.12 (

halaman 24, 25, 26, 27, dan 28 )

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 24

Metrologi Industri

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 25

Metrologi Industri

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 26

Metrologi Industri

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 27

Metrologi Industri

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 28

Metrologi Industri

Gambar 2.12 Berapa Jenis micrometer

Pembacaan skala micrometer

Micrometer dibuat dengan konstruksi sistim kerja ulir, ulir micrometer jenis

ulir tunggal dengan lead atau pits = 0.5 mm, kapasitas atau jangkauan mikro meter

dibuat maksimum 25 mm (0 25, 25 50, 50 75, 75 100, dan seterusnya) .

oleh karena itu dalam pembacaan micrometer harus memperhatikan garis-garis skala

tetap (pada silinder tetap), ujung silinder putar (sebagai garis indeks untuk pembacaan

mm dengan kelipatan 0,5 mm) , posisi garis-garis skala putar pada silinder putar

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 29

Metrologi Industri

dengan garis indeks garis memanjang pada silinder tetap (setiap jarak skala harganya

0,01 mm), dan posisi garis-garis skala pada silinder putar dengan garis garis skala

nonius pada silinder tetap (seperti halnya pada mistar sorong).

Cara pembacaan ada tiga macam pembacaan, yaitu :

1. Pembacaan kasar (0.0, 0.5, 1.0, 1.5, 2.0, 2.5 mm, dst.) dibaca pada skala

tetap dengan garis indeks ujung silinder putar.

2. Pembacaan halus (0.01 sampai 0.45 mm atau yang lain) dibaca pada skala

putar dengan garis indeks garis membujur pada silinder tetap.

3. Pembacaan dengan skala nonius (dengan kecermatan 0,001 mm atau yang lain)

dibaca pada garis-garis skala putar (sebagai skala utama) dengan garis-garis

skala nonius.

A B

Gambar 2.13 Pembacaan skala micrometer dengan kecermatan 0,01 mm.

Berdasarkan Gambar 2.13 dan Gamabar 2.14, Pembacaan mistar sorong dapat

dirumuskan sebagai berikut :

P = Pk + Ph + Pn Pn = nb . k

Yang mana : P = Pembacaan hasil pengukuran

Pk = Pembacaan kasar

Ph = Pembacaan halus

Pn = Pembacaan dengan skala nonius

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 30

Metrologi Industri

Contoh : pada Gambar 2.13 A, menujukkan bahwa : PA = 6,98 mm, Pk = 6,50 mm,

Ph = 0,48 mm, dan Pn = 0. Gambar 2.13 B, menujukkan bahwa : PB = 6,48 mm,

Pk = 6,00 mm, Ph = 0,48 mm, dan Pn = 0. Sedang pada Gambar 2.14, menujukkan

bahwa : P = 6,487 mm, Pk = 6,00 mm, Ph = 0,480 mm, dan Pn = 0.007 mm (nb = 7

dan k = 0,001 mm)

Gambar 2.14 Pembacaan skala micrometer dengan skala nonius (k =0,001).

2.2. Alat ukur linier tak langsung

Bilamana proses pengukuran tidak dapat diukur secara langsung ( dengan

Mistar, Mistar ingsut, atau Mikrometer ), maka diperlukan proses pengukuran

dengan cara yang lain, yaitu pengukuran tidak langsung.

Cara pengukuran tak langsung dapat dilaksanakan dengan memakai 3 jenis alat

ukur, yaitu : Alat ukur bantu, Alat ukur standar dan Alat ukur pembanding.

Alat ukur bantu, yaitu alat ukur yang digunakan untuk mengukur benda ukur yang

mungkin dapat merusak alat ukur langsung ( misalnya permukaan benda ukur

kasar, tajam, panas, dan sebagainya) selanjutnya hasil pengukurannya diukur

dengan alat ukur linier langsung (mistar baja, mistar sorong, dansebagainya).

Alat ukur bantu : - jangka bengkok (out side caliper)

- jangka pegas

- jangka kaki (in side caliper)

Alat ukur standar : - Blok ukur ( Gauge / Gage block )

- Batang ukur ( Length bar )

- Kaliber induk tinggi ( Height master )

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 31

Metrologi Industri

Alat ukur pembanding : - Jam Ukur (Dial Indicator)

- Jam Ukur Test / Pupitas ( Dial Test Indicator )

- Pembanding (Comparator)

- Kaliber Batas (Limit Gauge)

2.2.1 Blok Ukur (Gauge Block)

Blok ukur yang dikenal dengan berbagai nama, yaitu : Gauge Block, End

Gauge, Slip Gauge, Jo Gauge, Johansen Gauge, dan Gage Block. Adalah

merupakan alat ukur standar. Sesuai dengan fungsinya Blok Ukur mempunyai

dua permukaan yang disebut muka ukur dibuat sangat halus, rata, sejajar, dan

mempunyai jarak tertentu. Karena kerataan dan kehalusannya maka dapat

disusun sedemikian rupa sehingga dapat bersatu dengan kuat (mempunyai sifat

Wringability).

Gambar 2.15 Blok ukur ( Gauge Block)

Blok Ukur biasanya terbuat dari baja karbon tinggi, baja paduan, atau karbida

logam yang mengalami heattreatment (lihat Gambar 2.15).

Sifat-sifat penting yang harus dimiliki suatu alat ukur standar, yaitu :

1. Tahan aus, mempunyai kekerasan tinggi ( 65 RC )

2. Tahan korosi

3. Koefisien muai yang sama dengan komponen mesin

4. Kesetabilan demensi yang baik.

Blok ukur biasanya dapat dipakai sebagai standar untuk proses

kalibrasi alat ulur mistar sorang dan micrometer, ataupun pengukuran tak

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 32

Metrologi Industri

langsung. Blok ukur ini terdiri dari beberapa buah dalam satu set blok ukur

(lihat Gambar 2.16).

Gambar 2.16 Set blok ukur

TABEL 1-SET GAGE BLOK

Tabel 2. Blok Ukur (Gauge block) M 41

Seri Nilai ( Range ) Kenaikan Jumlah

1 1,001 1,009 0,001 9

2 1,01 1,09 0,01 9

3 1,1 1,9 0,1 9

4 1,0 9,0 1,0 9

5 10 30 10 3

6 60 - 1

7 100 - 1

Jumlah 41

Tabel 3. Blok Ukur (Gauge block) M 58

No. Nilai ( Range ) Kenaikan Jumlah

1 2 - 2

2 0,5 - 1

3 1,001 1,009 0,001 9

4 1,01 1,09 0,01 9

5 1,1 1,9 0,1 9

6 1 25 1 25

7 50 - 1

8 75 - 1

9 100 - 1

Jumlah 58

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 33

Metrologi Industri

Tabel 4. Blok Ukur (Gauge block) M 88

Seri Nilai ( Range ) Kenaikan Jumlah

1 0,5 dan 1,0005 - 2

2 1,001 1,009 0,001 9

3 1,01 1,49 0,01 49

4 1,0 9,5 0,5 18

5 10 100 10 10

Jumlah 88

Tabel 5. 1-set blok ukur = 112 buah dengan tebal dasar 1mm

No. Nilai ( Range ) Kenaikan Jumlah

1 1,001 1,009 0,001 9

2 1,010 1,490 0,01 49

3 0,50 24,50 0,50 49

4 25 100 25 4

5 1,0005 - 1

Jumlah 112

Tabel 6. 1-set blok ukur = 112 buah dengan tebal dasar 2mm

No. Nilai ( Range ) Kenaikan Jumlah

1 2,001 2,009 0,001 9

2 2,010 2,490 0,01 49

3 0,50 24,50 0,50 49

4 25 100 25 4

5 2,0005 - 1

Jumlah 112

Blok ukur terdiri dari berapa tingkatan / grade berdasarkan kulitas dan tingkat

toleransinya :

Tabel 7. Grade blok ukur dengan toleransi

Tingkat / grade Toleransi

1 0.00005

+ 0.00010

2

- 0.00005

+ 0.0002

3

- 0.0001

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 34

Metrologi Industri

Dengan pembagian menurut grade ini, maka blok ukur digunakan sebagai

standar sesuai dengan grade kecermatannya (lihat Tabel 8).

Tabel 8. Grade dengan pemerisaan kwalitas dan penggunaannya

Grade / Pemeriksaan kwalitas dilakukan dengan Digunakan sebagai ukuran

kelas standar pada

3 Komparator, dibandingkan dengan Blok ukur Bagian produksi

kelas 2

2 Komparator peka, dibandingkan dengan Blok Kamar ukur bagian produksi

ukur kelas 1

1 Komparator peka, dibandingkan dengan Blok Kamar ukur atau Laboratorium

ukur kelas 0 Metrologi

0 Komparator peka, dibandingkan dengan Blok Lab. Metrologi Industri

ukur kelas 0

01 Interferometer Laboratorium Metrologi Industri

(Internasional)

Cara penggunaan / penyusunan blok ukur :

1. Berapa ukuran ( h ) yang diminta ?

2. Tentukan jenis set Blok ukur

3. Pilih Nilai (Range) terkecil sesuai decimal ukuran terkecil (peribu)

4. Pilih Nilai (Range) kecil sesuai decimal ukuran terkecil (peratus)

5. Pilih Nilai (Range) agak besar sesuai decimal ukuran terkecil (persepuluh)

6. Jumlahkan Nilai (Range) = ( No. 3) + ( No. 4 ) + ( No. 5 )

7. Nilai ukuran yang diminta Jumlah Nilai (Range)

8. Pilih Nilai kekurangannya (bilangan bulat)

Contoh

Tentukan susunan Blok ukur untuk nilai ukuran 58,243

Menggunakan Blok ukur M 58 (lihat Tabel 3.)

No. 3 dengan Nilai = 1,003

No. 4 dengan Nilai = 1,04

No. 5 dengan Nilai = 1,2

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 35

Metrologi Industri

Jumlah Nilai = 1,003 + 1,04 + 1,2 = 3,243

58,243 3,243 = 55

Pilih Nilai = 50 ( No. 7 ) + Nilai = 5 ( No. 6 )

Sehingga didapatkan = 1,003 + 1,04 + 1,2 + 50 + 5 = 58,243

2.2.2 Batang ukur (Length bar)

Batang ukur biasanya dibuat dari baja karbon dengan penampang lingkaran

berdiameter 22 mm dengan panjang 25 mm sampai 200 mm, lurus, permukaan

halus, dan kedua ujungnya diulir luar / dalam, sehingga dapat disusun dengan baik.

Dalam satu set blok ukur biasanya terdiri dari 8 buah batang ukur.

Dalam laboratorium Metrologi industry dipakai untuk kalibrasi.

2.2.3 Kaliber induk tinggi

Adalah merupakan gabungan antara susunan Blok ukur dengan Mikrometer

yang peka. Beberapa blok ukur dipasang tetap secara berurutan dengan posisi

sedemikian rupa sehingga ujung dari blok ukur tidak satu bidang (yang satu lebih

menonjol dari pada yang lain), dengan demikian diperoleh suatu tingkatan permukaan

ukur dengan jarak yang tetap sesuai dengan tebal dari dua blok ukur (yang menonjol

dan yang tidak). Blok ukur disusun pada alur vertical suatu rangka caliber induk.

Dalam pemakaiannya kaliber induk tinggi bersama-sama dengan alat ukur

pembanding (dial indicator pupitas) dan benda ukur diatas meja rata (lihat Gambar

2.17).

2.2.4 Alat ukur pembanding

Adalah merupakan alat ukur yang hanya dapat mengukur dari suatu perbedaan

(misalnya: kelurusan dan kesilidrisan dari suatu poros), alat ini tidak dapat untuk

mengukur suatu besaran dari demensi benda ukur.

Alat ukur pembanding : - Jam ukur ( Dial indicator )

- Jam ukur test / pupitas ( Dial test indicator )

- Pembanding ( Comporator )

- Kaliber batas ( Limit gage )

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 36

Metrologi Industri

Gamabar 2.17 Kaliber Induk Tinggi (Heihgt Master)

Jam ukur (Dial indicator)

Adalah merupakan alat ukur pembanding yang banyak digunakan dalam

industry pemesinan, biasanaya digunakan untuk mengukur kerataan suatu

bidang, kelurusan, kesilindriran, dan sebaganya (lihat Gambar 2.18).

Dalam pemakaiannya biasanya dial indicator dipegang / ditumpu oleh

dudukan / stand dial indicator.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 37

Metrologi Industri

Gamabar 2.18 Dial Indikator

Jam ukur tes / pupitas (Dial tes indicator)

Adalah merupakan alat ukur pembanding yang banyak digunakan dalam

industry pemesinan, biasanaya digunakan untuk mengukur kerataan suatu

bidang, kelurusan, kesilindriran lubang, dan sebaganya. Alat ukur ini lebih

peka dibandingkan Jam ukur (lihat Gambar 2.19).

Dalam pemakaiannya biasanya dial indicator dipegang / ditumpu oleh

dudukan / stand dial indicator.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 38

Metrologi Industri

Gamabar 2.19 Dial indikator pupitas

Komporator

Alat ukkur ini mempunyai kepekaan dan kecermatan yang tinggi, oleh karena

itu komporator biasanya hanya digunakan sebagai pembanding ukuran pada

alat ukur standar yang akan dikalibrasi dengan alat ukur standar yang lain.

Kaliber batas (Limit gauge)

Untuk memeriksa obyek ukur dari suatu produk/komponen mesin yang

diproduksi secara masal, untuk pengukuran atau inspeksi produk dengnan

menggunakan Alat ukur langsung akan mengalami kesulitan dan tidak efektif,

karena harus menepatkan ukuran yang sesuai dan ukurannya mudah berubah,

maka digunakan Kaliber batas ini lebih mudah dan efektif dalam proses

pengukuran. (lihat Gambar 2.20 dan Gambar 2.21)

Kaliber batas ini dibuat berdasarkan ukuran maksimun dan minimum dari

ukuran komponen (benda ukur), sehingga alat ukur ini hanya dapat mengukur

satu jenis demensi ukuran saja (poros / lubang) dengan hasil masuk daerah

toleransi ukuran atau tidak (Yes or No atau Go or Not Go).

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 39

Metrologi Industri

Gambar 2.20 Kaliber batas Poros

Gambar 2.21 Kaliber batas Lubang

2.3 Alat ukur sudut

Definisi dari sudut adalah besar pembentukan antara dua garis yang bertemu

pada suatu titik. Apabila salah satu garis diputar pada titik pertemuan sebagai sumbu

putar, maka suatu titik pada garis tersebut dapat dibuat suatu lingkaran sempurna.

Satu derajat ( 1o ) adalah sudut dari 1/360 bagian yang sama dari lingkaran sempurna.

Apabila 1o dibagi 60 bagian yang sama, maka bagian derajat tersebut disebut menit (

1 ), dan bila dibagi 60 bagian yang sama disebut satu detik ( 1 ).

Seperti halnya pengukuran linier, pengukuran sudut dapat dilaksanakan dengan

2 cara, yaitu cara langsung dan cara tak langsung.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 40

Metrologi Industri

Beberapa jenis alat ukur :

Alat ukur sudut langsung :

- Busur baja (Steel Enginer Protractor)

- Busur bilah (Bevel Protractor)

- Clinometer

- Profil proyektor

Alat ukut sudut tak langsung :

- Pelingkup sudut (Anggle transfer)

- Alat ukur sinus

- Angle dektor

- Blok sudut (Angle gauge)

- Pengukuran sudut dengan Rol atau Bola baja

2.3.1 Busur baja (Steel Enginer Protractor)

Adalah merupakan alat ukur sudut dengan kecermatan 1 (dapat mengetahui

perbedaan 1). Oleh karena itu alat ini hanya digunakan pengukuran sudut secara

kasar. Alat ini terbuat dari plat baja tahan karat berbentuk lingkaran terdapat garis-

garis skala dari 0 hingga 180 dan sebuah pelat baja yang ditempelkan dengan

sambungan engsel pada pusat lingkaran sehingga dapat diputar sebagai sensor

pengukuran dan garis indeks untuk pembacaan skala (lihat Gambar 2.22)

Gambar 2.22 Busur baja

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 41

Metrologi Industri

2.3.2 Busur bilah (Bevel Protractor)

Busur bilah seperti halnya Busur baja yang dilengkapi dengan skala nonius,

piringan dasar, bilah, kaca pembesar, dsb. Sehingga alat ukur ini dapat digunakan

pengukuran sudut lebih tepat dan teliti, ketelitiannya 1 hingga 5 dengan pembacaan

skala nonius. Cara pembacaannya hampir sama dengan Mistar sorong. (lihat Gambar

2.23, Gambar 2.25, dan Gambar 2.5). Sedang posisi alat ukur dengan benda ukur

harus lurus dan rapat. (lihat pada Gambar 2.24).

Gambar 2.23 Busur bilah

Gambar 2.24 Cara posisi Busur bilah dalam pengukuran

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 42

Metrologi Industri

Gambar 2.25 Posisi garis-garis skala utama dengan skala nonius dan harganya pada

Mistar sorong

Cara pembacaan skala pada busur hamper sama dengan mistar sorong, kalau

dalam Mistar sorong dalam satuan mm atau inchi sedangkan pada Busur derajat dalam

satuan derajat (a ) menit (a) atau detik (a).

2.3.3. Profil Proyektor

Adalah alat pengukur sudut yang memanfaatkan bayangan sudut antara dua

permukaan obyek ukur yang terlihat pada kaca buram (layar) profil proyektor,

sehingga besar sudut obyek ukur dapat diukur berdasarkan garis-garis pada layar dan

skala profil proyektor. (lihat Gambar 2.26)

Gambar 2.26 Profil Proyektor

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 43

Metrologi Industri

Profil proyektor dapat digunakan untuk benda yang berukuran relatif kecil all. :

1. Mengukur sudut / kountur

2. Mengukur jarak

3. Melihat permukaan ( surface )

2.3.4 Clinometer

Adalah alat ukur kemiringan bidang dengan menggunakan prinsip gabungan

alat ukur dari Busur bilah dan pendatar (spirit level).

Cara pemakaiannya, Clinometer diletakkan pada permukaan benda ukur, lalu piringan

skala diputar sampai posisi tabung gelembung udara dianggap datar (pembacaan

kasar), kemudian penepatan posisi kedataran gelembung udara dengan memutar

pemutar halus. (lihat Gambar 2.27)

Gambar 2.27 Clinometer

2.3.5 Pelingkup sudut (Anggle transfer)

Apabila sudut dari benda ukur tidak bias atau sulit diukur secara langsung,

maka dilakukan pengukuran dengan Pelingkup sudut yang sesuai lalu hasilnya

dibandingkan dengan alat ukur langsung atau Blok sudut. (lihat Gambar 2.28)

Gambar 2.28 Beberapa jenis Pelingkup sudut

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 44

Metrologi Industri

2.3.6 Angle dektor

Adalah alat ukur yang menggunakan prinsip optis, dengan sumber cahaya

diatur sedemikian rupa sehingga menyinari benda ukur dan dipantulkan pada garis-

garis skala. Kapasitas ukur hanya sampai 60 menit, dengan kecermatan 30. (lihat

Gambar 2.29)

Gambar 2.29 Penggunaan Angle dektor

2.3.7 Blok Sudut (Angle gauge)

Seperti halnya dalam pengukuran linier ada alat ukur standar Blok ukur,

maka pengukuran sudut juga dibuat ukuran standar sudut yang disebut Blok sudut.

Gambar 2.30 Blok sudut

Harga berapa sudut dalam 1 set, yang diusulkan oleh Tamlison :

Satuan derajat : 1, 3 , 9, 27 , dan 41 = 5 blok

Satuan menit : 1, 3, 9, dan 27 = 4 blok

Satuan detik : 3, 6, 18, dan 30 = 4 blok

( 0,05, 0,1, 0,3, dan 0,5 )

Jumlah = 13 blok

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 45

Metrologi Industri

Harga berapa sudut dalam 1 set, yang diusulkan oleh Starrett :

Satuan derajat : 1, 3 , 5, 15 , 30, dan 45 = 6 blok

Satuan menit : 1, 3, 5, 20, dan 30 = 5 blok

Satuan detik : 1, 3, 5, 20, dan 30 = 5 blok

Jumlah = 16 blok

Gambar 2.31 Set Blok sudut

Contoh penyusunan Blok sudut dapat dilihat pada Gmbar 2.32.

Gambar 2.32 Contoh penggunaan blok sudut

2.4. Alat ukur kedataran

Kedataran atau horizontal adalah kesejajaran suatu garis atau bidang terhadap

permukaan air, gaya tarik (gravitasi) bumi selalu tegak lurus terhadap permukaan air.

Beberapa jenis alat ukur pendatar antara lain ; Selang air, Waterpas, Theodolite, dsb.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 46

Metrologi Industri

1. Selang air, dengan prinsip bejana berhubungan

2. Pendatar (Spirit level, Waterpas), dengan prinsip gelembung udara dalam

tabung berbentuk radius.

Gambar 2.33 Waterpas

Gambar 2.34 Waterpas presisi

Prinsip kerja Waterpas, tabung kaca melengkung berradius serta bersekala

yang berisi air dan terdapat gelembung udara diikat pada balok referensi sedemikian

rupa sehingga posisi gelembung udara tegak lurus terhadap bidang balok referensi.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 47

Metrologi Industri

Kepekaan dari pendatar (Waterpas) sangat tergantung dari tiga factor, yaitu :

1. Jari-jari kelengkungan tabung ( R )

2. Panjang dari bidang balok referensi bidang balok referensi, dan

3. Jarak garis-garis skala ( d )

Gambar 2.35 Prinsip kerja Waterpas

Gambar 2.36 Penggunaan Waterpas

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 48

Metrologi Industri

Soal-soal Latihan (jawaban ditulis dengan tangan !, tidak boleh memakai Komputer)

1. Sebutkan jenis alat-alat ukur panjang !

2. Dari tool (alat ukur) yang telah didiskusikan dalam unit ini, pembacaan yang paling

akurat didapatkan dengan ___________________________.

3. Setelah membuat center mark dengan punch, ambil ______________ untuk

membuat lingkaran.

4. Caliper dan divider biasanya digunakan dengan sebuah tool yang disebut

__________________ untuk melakukan pengukuran.

5. Identifikasi tool berikut pada bagian yang telah disediakan.

(a) (b)

(c) (d)

a. Standard _______ b. Inside micrometer _______

b. Outside micrometer _______ d. Depth micrometer _______

6. Apa beda antara outside caliper dengan inside caliper ?

7. Sebutkan cara-cara penggunaan outside caliper dengan benar ?

8. Sebutkan cara-cara penggunaan inside caliper dengan benar?

9. Bagaimana cara penggunaan outside micrometer dengan benar?

10. Bagaimana cara penggunaan inside micrometer dengan benar ?

11. Bagaimana langkah-langkah pengukuran/cara membaca micrometer dengan

benar?

12. Apa fungsi depth micrometer (micrometer kedalaman) tersebut?

13. Apa nama alat dibawah ini ?

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 49

Metrologi Industri

14. Benarkah cara pengukuran dibawah ? Jelaskan !

15. Sebutkan kegunaan mistar sorong sesuai dengan konstrusinya !

16. Apa yand dimaksud Mistar sorong nonius, jam, dan digital ?

17. Apa nama alat ukur dibawah ini?

18. Apa nama alat di bawah ini?

19. Apa nama alat dibawah ini?

20. Tunjukkan dengan gambar posisi garis-garis skala utama dengan skala nonius

pada mistar sorong dan jenis pebagiannya untuk pengukuran

a. 24,3 mm

b. 11,25 mm

c. 13,28 mm

d. 20,22 mm

e. 24,358 mm

21. Jelaskan langkah-langkah cara pengukuran benda ukur dengan mistar sorong yang

benar !

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 50

Metrologi Industri

22. Apa nama alat dibawah ini?

23. Benarkah penggunaan alat ukur dibawah ini ? Jelaskan.

24. Bacalah berapa ukuran micrometer dibawah ini ?

25. Bacalah berapa ukuran micrometer dibawah ini?

26. Apa pendapat anda tentang cara pengukuran dibawah ini? Jelaskan.

27. Apa yang dimaksud Busur baja?

28. Apa yang dimaksud Busur bilah?

29. Apa yang dimaksud satu menit dan detik dalam Busur derajat?

30. Tunjukkan dengan gambar posisi garis-garis skala utama dengan skala nonius pada

Busur derajat dan jenis pebagiannya untuk pengukuran :

a. 24

b. 510

c. 1324

d. 601

e. 5959

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 51

Metrologi Industri

BAB III

PENGUKURAN RADIUS DENGAN ROL atau BOLA BAJA

Radius suatu benda ukur ataupun diameter suatu silinder yang berukuran

relative besar, sehingga tidak memungkinkan diukur dengan micrometer atau mistar

sorong (dengan cara pengukuran langsung), maka diperlukan cara pengukuran tak

langsung dengan bantuan Rol atau Bola baja.

3.1. Pengukuran Radius luar :

a. Dengan memakai dua Rol berjarak tetap

Gambar 3.1 Pengukuran radius luar dengan dua rol berjarak tetap

L2 4hd h

R

8d h

dimana : R = Radius benda ukur

d = diameter rol

L = jarak sumbu kedua rol

h = beda tinggi kedua rol dengan benda ukur (hasil pengukuran)

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 52

Metrologi Industri

Pembuktian rumus dapat dilihat pada Gambar 3.1 dan 3.2 serta penurunnannya :

Gambar 3.2 Penurunan rumus Pengukuran radius luar dengan dua rol berjarak tetap

Lihat AOC

AC CO

AC = L

OC = R + h r

Maka berlaku dalil Phitagoras

AO2 = AC2 + CO2

(R + r)2 = ( L)2 + (R + h r)2

R2 + r2 + 2Rr = L2 + R2 + 2Rh 2Rr - 2hr + h2 + r2

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 53

Metrologi Industri

4Rr = L2 + 2Rh + h2 2hr

4Rr 2Rh = L2 + h2 2hr

2R(2r h) = L2 + h(h 2r)

2R(d h) = L2 + h(h d), karena h d

2R(d h) = L2 - h(d h)

R = {L2 - h(d h)} / 2(d h)

L2 4hd h

R

8d h terbukti

Menurut theory perambatan kesalahan sistematik (propagation of error) , maka

kesalahan sistematik yang mungkin terjadi pada perhitungan Radius (R) yang

diakibatkan oleh kesalahan sistematik pada Diameter Rol (d), pengukuran Perbedaan

ketinggian (h), dan Jarak pusat kedua rol (L) :

R = d.R/d + h.R/h + L.R/L

R = d.d + h.h + L.L

R = {L2 - 4h(d h)} / 8(d h) = L2 / 8(d h) - 4h(d h)} / 8(d h)

R = L2 / 8(d h) h/2

d = [{8(d h) . 0 - L2 . 8} / {8(d h)}2] 0 = - L2 / 8(d h)2

h = [{0 - L2 . (-8)} / {8(d h)}2] - = L2 / 8(d h)2 -

L = {2L / 8(d h)} 0 = L / 4(d h)

R = d.[ - L2 / 8(d h)2] + h.[ L2 / 8(d h)2 - ] + L.[ L / 4(d h)],

mungkin masih dapat disederhanakan lagi !

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 54

Metrologi Industri

b. Dengan memakai dua Rol diatas Meja rata

Gambar 3.3 Pengukuran radius luar dengan dua rol diatas meja rata

R

L d 2 2h d 2 d 2

8d h

R

L d 2 bila h = 0 (tinggi Blok ukur)

8d

3.2. Pengukuran Radius dalam :

a. Dengan mengukur beda tinggi ketiga Rol baja

Gambar 3.4 Pengukuran radius dalam dengan mengukur beda tinggi ke 3 rol

d 2 dh

R

2h

Yang mana : d = dameter Rol

h = beda tinggi ketiga Rol

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 55

Metrologi Industri

b. Dengan mengukur jarak ketiga Rol

Gambar 3.5 Pengukuran radius dalam dengan mengukur jarak ke 3 rol

d2 d

R

4d 2 d

2 2

c. Dengan memakai dua Rol berjarak tetap

Gambar 3.6 Pengukuran radius dalam dengan dua rol berjarak tetap

h 2 L2 / 4 dh

R

2h d

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 56

Metrologi Industri

3.3. Mengukur diameter lubang dengan lima Bola

Gambar 3.7 Pengukuran diameter lubang dengan lima bola

Diameter lubang benda ukur dapat dihitung dengan rumus sebagai berikut :

dimana : D = diameter lubang

H1 = dalam lubang

H2 = beda kedalaman lubang dengan susunan lima bola

d1 = diameter bola kecil

d2 = diameter bola besar

3.4. Mengukur lebar alur/ celah dengan dua Rol

Gambar 3.8 Pengukuran lebar alur / celah dengan dua rol

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 57

Metrologi Industri

Lebar alur benda ukur dapat dihitung dengan rumus sebagai berikut :

dimana : C = lebar alur / celah

H1 = dalam alur

H2 = beda kedalaman alur dengan susunan dua bola

d1 = diameter bola kecil

d2 = diameter bola besar

3.5. Pengukuran sudut dengan Rol atau Bola baja

Tidak semua sudut dari benda ukur dapat diukur dengan mudah yaitu dengan

alat ukur langsung (pengukuran secara langsung) bila dengan cara ini tidak bias, maka

dapat dilakukan pengukuran sudut dengan cara lain (dengan menggunakan bantuan

Rol atau Bola baja).

3.5.1 Pengukuran Sudut dalam :

a. Pengukuran Lubang konis

Gambar 3.9 Pengukuran Lubang konis dengan dua bola (untuk ukuran retif besar)

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 58

Metrologi Industri

dr2 dr1 d 2 d1

Sin 2

2h1 h2 d 2 d1

dimana : dr1 = diameter Rol baja kecil

dr2 = diameter Rol baja besar

d1 = diameter Bola baja kecil

d2 = diameter Bola baja besar

h1 = jarak permukaan Bola kecil dengan permukaan benda ukur

h2 = jarak permukaan Bola besar dengan permukaan benda ukur

Sedang untuk Lubang konis yang berukuran relatif kecil tidak mengguna kan

rol (hanya menggunakan dua Bola baja), sehingga menggunakan rumus :

d 2 d1

Sin 2

2h1 h2 d 2 d1

c. Pengukuran Alur dengan sudut miring satu arah

Gambar 3.10 Pengukuran Alur dengan sudut miring satu arah dengan dua bola (untuk

berukuran retif kecil)

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 59

Metrologi Industri

Gambar 3.11 Pengukuran Alur dengan sudut miring satu arah dengan dua bola (untuk

berukuran retif besar)

3.5.2 Sudut antara dua bidang dengan Rol baja

a. Pengukuran dengan 3 Rol berdiameter sama untuk 90 180

h

Cos 2

d

Gambar 3.12 Pengukuran sudut antara dua bidang dengan 3 Rol baja

dimana : h = beda tinggi ketiga rol (diukur)

d = diameter rol

c. Pengukuran Sudut antara dua bidang 60o sampai 90o

d h

Sin 2

2d

Gambar 3.13 Pengukuran Sudut antara dua bidang 60o sampai 90o

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 60

Metrologi Industri

d. Pengukuran Sudut antara dua bidang 0o sampai 60o

h

Sin

d

Gambar 3.14 Pengukuran Sudut antara dua bidang 0o sampai 60o

d. Pengukuran sudut ekor burung luar

Gambar 3.15 Pengukuran Sudut ekor burung luar

e. Pengukuran Sudut ekor burung dalam

Gambar 3.16 Pengukuran Sudut ekor burung dalam

f. Pengukuran Poros konis

Gambar 3.17 Pengukuran Poros konis

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 61

Metrologi Industri

Soal-soal latihan (jawaban ditulis dengan tangan !, tidak boleh memakai Komputer)

1. Bagaimana cara pengukuran radius dari suatu benda ukur yang berukuran relative

besar (Mistar sorong dan micrometer tidak mampu) ?

2. Berapa besar Radius dalam (R) ? bila diameter Rol baja (d) = 10 mm dan jarak tepi

terjauh dari ketga Rol baja () = 28,215 mm, (lihat Gambar 3.5)

3. Pengukuran Radius luar dengan dua rol diatas meja rata, dengan diameter rol baja 12

mm, hasil pengukuran jarak tepi luar dari dua rol 125,36 mm. Kesalahan sistematis

pengukuran diameter rol = - 1 mikron, kesalahan sistematis pengukuran penentuan

jarak kedua rol = 2 mikron.

a. Berapa Radius benda ukur ?

b. Berapa kesalahan sistematis pengukuran Radius ?

4. Berapa besar sudut beda ukur seperti gambar dibawah ini :

d1 = 10 mm R1 = 10 mm

d2 = 25 mm R2 = 15 mm

H1 = 96,6 mm H2 = 7,5 mm

5. Pengukuran Radius dalam dengan 3 rol diatas, dengan diameter rol baja 12 mm, beda

tinggi 3 rol hasil pengukuran 2,36 mm. Kesalahan sistematis pengukuran diameter rol

= 1 mikron, kesalahan sistematis pengukuran penentuan tinggi = 0,5 mikron.

a. Berapa Radius benda ukur ?

b. Berapa kesalahan sistematis pengukuran Radius ?

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 62

Metrologi Industri

BAB IV

ALAT UKUR SINUS

Suatu sudut dapat diketahui besarnya, apabila diketahui harga Sinusnya.

Sebagaiman dalam rumus ilmu ukur sudut / trigonometri :

Gambar 4.1 Aturan sinus

Sin = h / L atau arc Sin h/L =

Dengan demikian pengukuran sudut menjadi pengukuran linier, yaitu dengan

mengukur tinggi h dari sisi terpanjang L. Untuk itu pengukuran besarnya sudut

pada benda ukur harus dilakukan diatas Meja rata. Sudut antara salah satu permukaan

referensi (Meja rata) ditentukan dengan cara mencari harga Sinusnya.

Gambar 4.2 Mengukur sudut dengan Gambar 4.3 Mengukur sudut dengan

jarak dua rol berubah-ubah (diukur) jarak dua rol tetap

h = h2 h1 h = h4 h3

= + d = arc sin (h/)

= arc sin (h/ )

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 63

Metrologi Industri

Contoh :

Suatu benda menyudut dilakukan pengukukuraan dengan dua buah rol

berdiameter 10 mm, dihasilkan h1 = 31,20 mm, h2 = 66,34 mm, dan = 55,23 mm

h = h2 h1 = 66,34 31,20 = 35,14 mm

= + d = 55,23 + 10 = 65,23 mm

= arc sin (h/ ) = arc sin (35,14/ 65,23) = arc sin 0,5387

= 32,595o = 32o3542

Suatu benda menyudut dilakukan pengukukuraan dengan dua buah rol

berdiameter 12 mm berjarak 100 mm dihasilkan h4 = 76,20 mm, h3 = 41,18 mm.

h = h4 h3 = 76,20 41,18 = 35,02 mm

= arc sin (h/) = arc sin (35,02/ 100) = arc sin 0,3502

= 20,4995o = 20o 2958

Ada berapa cara untuk mengetahui sudut pada benda kerja berdasarkan Sinusnya :

- Batang Sinus (Sine Bar)

- Meja Sinus

- Senter Sinus

- Meja Sinus gabungan

- Busur Sinus

4.1. Batang Sinus

Pada prinsipnya batang sinus adalah sebuah pelat paralel yang bagian

bawahnya dipasangkan dua buah rol dengan diameter sama, dengan jajak sumbu pusat

L = 100 mm, 200 mm, atau 300 mm. Proses pengukuran dilakukan diatas Meja rata

(garis diarsir) (lihat Gambar 4.4).

Contoh :

Suatu benda ukur diukur sudutnya dengan Batang sinus dengan jarak kedua rol

100 mm dan diameter rol 16 mm, Rol angkat diangkat h = 34,884 mm, jika dial

indikator digeser sejauh = 50 mm menunjukkan ada selisih tinggi -0,012 mm.

Berapa besar sudut benda ukur tersebut ?

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 64

Metrologi Industri

Gambar 4.4 Batang sinus dan pemakaiannya

Gamabar 4.5 Pemerisaan kesejajaran permukan Meja rata dengan Benda ukur

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 65

Metrologi Industri

Penyelesaian :

h y

Sin

L

L

yd = (-0,012) . 100/50 = -0,024 mm

'

34,884 0,024

Sin = 34,908/100 = 0,34908 = 20 25 51

100

4.2. Meja sinus

Meja sinus merupakan pengembangan prinsip dari batang sinus. Salah satu

rolnya berfungsi sebagai engsel antara plat atas dengan plat dasar, sedang rol satunya

sebagai rol angkat (yang diangkat / diselipkan Gage block). Meja sinus biasanya

digunakan untuk mengerjakan benda kerja menyudut (pisau, matres) pada mesin

Gerinda datar (Surface grinding) dengan sistim pengikatan magnit atau pengekleman

dengan ulir. (lihat Gambar 4.6)

Gamabr 4.6 Meja sinus

4.3. Senter sinus

Seperti halnya Batang sinus, hanya benda ukurnya berbentuk silindris konis.

(lihat Gamabr 4.7)

Gambar 4.7 Senter sinus

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 66

Metrologi Industri

4.4. Meja sinus gabungan

Adalah dua Meja sinus yang digabungkan, dimana plat atas dari Meja sinus

bawah sebagai pelat dasar dari meja sinus atas, dengan kedua sumbu engsel

berpotongan tegak lurus, sehingga dapat untuk mengerjakan atau mengukur benda

yang menyudut dua arah. (lihat Gambar 59)

Gambar 4.8 Meja sinus gabungan

4.5. Busur Sinus

Adalah kombinasi Busur bilah dengan Batang sinus (jarak dua rol L sudah

ditentukan). Pemakaiannya seperti busur bilah setelah dipastikan bilah muka ukur

berimpit dengan permukaan benda ukur dengan rapat, lalu bilah dikunci, setelah

menghukur jarak rol angkat dengan pelat dasar ( h ), dan harga sudutnya dihitung

dengan rumus sinus.

Gambar 4.9 Busur sinus

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 67

Metrologi Industri

Soal-soal latihan (jawaban ditulis dengan tangan !, tidak boleh memakai Komputer)

1. Apa kegunaan Meja sinus ?

2. Apa kegunaan Meja sinus gabungan ?

3. Apa kegunaan Senter sinus ?

4. Busur digunakan untuk . Dan bagaimana cara pengukurannya?

5. Tentukan pengaturan pada Meja sinus (jarak sumbu kedua rol 100 mm) dan

susunan gage blok M 58, serta gambarkan secara sketsa posisi beda kerja,

untuk benda kerja seperti gambar dibawah ini.

15o

PISAU PERATA

6. Suatu Busur sinus mempunyai jarak rol 25 mm, digunakan untuk mengukur sudt 12

30, tentukan susunan Blok ukur pada rol angkatnya !

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 68

Metrologi Industri

BAB V

ULIR ( Threads)

Ulir adalah suatu komponen yang berfunsi untuk mempersatukan beberapa

komponen menjadi satu kesatuan, penerus daya, pemindah material, dan sebagainya.

5.1. Macam-macam ulir

Menurut bentuk / Profilnya

a. Ulir segi tiga

b. Ulir trapezium

c. Ulir buttres

d. Ulir bulat

e. Ulir segi empat

Gamabar 5.1 Profil ulir

Menurut arah ulir

a. Ulir kanan

b. Ulir kiri

Gamabar 5.2 Arah ulir

Menurut jumlah alurnya :

a. Alur tunggal (single thread)

b. Alur ganda (doble thread)

c. Alur tiga (triple thread)

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 69

Metrologi Industri

Gambar 5.3 Jumlah alur ulir

Menurut Standarisasinya :

a. Metris

b. Whithwort

c. Univied

Misal, 1/2 12 UNC

Misal, M 12 x 1,75

Atau 1/2 16 UNF

Gambar 5.4 Ulir Metris dan Univied

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 70

Metrologi Industri

Misal, W 1 - 10 Misal, G 1 - 12

Gambar 5.5 Ulir Whitwort dan Gas

5.2. Syarat dua ulir (luar / baut dengan dalam / mur) dapat dipasangkan :

1. Jenis ulir sama

2. Pith / lead nya sama

3. Diameter ulir bersesuaian

5.3. Mengulir (thread cutting)

Cara pembuatan ulir

1. Secra manual ( dengan Tap / Sney )

2. Dengan mesin Bor / Bubut menggunakan Tap/Sney

3. Dengan mesin Bubut ( membubut ulir )

4. Dengan mesin Fris :

- Dengan Cutter milling ( extrnl ) ( Long threads milling)

- Dengan multi threads (extrnal / internl) (Short threads milling)

5. Dengan mesin Grinding

6. Secara Rolling (Forging): - Dengan Flat rolling dies

- Dengan Rollers

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 71

Metrologi Industri

Membuat ulir dengan mesin bubut digiunaakan pahat (tool) khusus ulir (Pahat

ulir) sesuai dengan jenisnya :

- Pahat ulir metris dan Uni, ujungnya bersudut 60o

- Pahat ulir whithwort, ujungnya bersudut 55o

- Pahat ulir trapezium, ujungnya berbentuk trapesium, dsb.

Dengan mesin bubut kita dapat bermacam-macam jenis ulir, baik yang standar

maupun yang tidak standar.

Dalam proses pembuatan ulir pada mesin bubut yang harus diperhatiakan adalah

Perbandingan jumlah putaran Spindle (benda kerja) dengan Poros transporter, hal ini

harus sesuai. Perbandingan putaran ini diperoleh dari susunan pasangan roda gigi

(change gears) yang menghubungkan poros spindle dengan poros transporter.

Perbandingan putaran ini atas dasar perbandingan Kisar (Lead) ulir pada benda kerja

dengan Kisar (Lead) ulir pada poros transporter.

Beberapa kemunkinan kesalanhan dalam proses pembuatan ulir pada mesin

bubut dapat digolongkan menjadi 2 yaitu :

1. Kesalahan Progresive, ialah kesalahan Lead atau Pits disebabkan karena

kesalahan susunan pasangan roda gigi (change gears), dan atau kesalahan

posisi handle.

2. Kesalahan Periodik, ialah kesalahan kisar (lead) yang sesaat, ini disebabkan

karena kerusakan komponen mesin (Pena pengaman putus, Roda gigi rompal,

hubungan roda gigi yang tidak sempurna mungkin pengkikatan yang kurang

kuat atau jarak roda gigi yang terlalu jauh, dsb.).

5.4. Kesalahan pada profil ulir

Karena ketidak sempurnaan dalam proses pembuatan, maka kesalahan yang

dapat mempengaruhi fungsi dari ulir yaitu :

1. Kesalahan diameter mayor / luar

2. Kesalahan diameter minor

3. Kesalahan diameter pits

4. Kesalahan pits

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 72

Metrologi Industri

5. Kesalahan sudut sisi ulir

6. Ketidak lurusan alur ulir (thread drunkennes)

5. 5. Toleransi Ulir

Dalam proses pembuatan ulir, maka toleransi ulir cukup diberikan pada tiga

jenis diameternya, yaitu :

- Diameter mayor

- Diameter minor dan

- Diameter pits

Seperti halnya dengan prinsip toleransi pada poros dan lubang sesuai dengan

standar ISO R 965 (general purpose metric screw thread tolerance), maka toleransi ulir

juga didefinisikan terhadap tiga faktor, yaitu :

- Garis nol

- Penyimpangan fundamental dan

- Besar daerah toleransi

5.6. Penyimpangan fundamental

Penyimpangan fundamental adalah batas daerah toleransi yang paling dekat

dengangaris nol. Berdasarkan standar ISO untuk poros dinyatakan dengan huruf kecil

(misal: g, js,) sedang lubang dinyatakan dengan huruf besar (misal: G, Js,), sedangkan

untuk ulir dalam ( Baut ) dinyatakan dengan huruf kecil (misal: d, g, h) sedangkan ulir

luar ( Mur ) dinyatakan dengan huruf besar (misal: D, G, H).

Harga dari penyimpangan fundamental tergantung dari simbul (kelas toleransi) yang

dipakai dan harga pitsnya. Dan dirumuskan sebagai berikut :

Ulir luar Ulir dalam

*ese = - (50 + 11p) EIG = + (15 + 11p)

esg = - (15 + 11p) EIH = 0

esh = 0

* tak belaku bagi p 0,75 mm

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 73

Metrologi Industri

es = penyimpangan atas dari daerah toleransi ulir luar [m]

EI = penyimpangan bawah dari daerah toleransi ulir dalam [m]

p = pits (gang) dari ulir ( mm )

Gambar 5.6 Toleransi ulir luar dan ulir dalam (Mur dan Baut)

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 74

Metrologi Industri

Tabel 11.1 Angka kualitas toleransi Ulir luar dan Ulir dalam

Diameter mayor baut, d 4 6 8

Diameter pits baut, d2 3 4 5 6 7 8 9

Diameter minor mur, D1 4 5 6 7 8

Diameter pits mur, D2 4 5 6 7 8

Sebagai dasar perhitungan adalah angka kualitas 6 dan dapat dihitung dengan

rumus sebagai berikut :

Daerah toleransi diameter mayor baut, Td(6) = 180.p2/3 3,12/p

Daerah toleransi diameter pits baut, Td2(6) = 90.p0,4.d0,1

Daerah toleransi diameter minor mur :

TD1(6) = 433.p 190.p1.22 (untuk 0,2 mm p 0,8 mm)

TD1(6) = 230.p0,7 (untuk p 1,00 mm)

Satuan : p [mm], d [mm], dan Td, TD [m]

Untuk angka kualitas yang lain (selain 6), besar daerah toleransi dihitung

menggunakan rumus (angka kualitas 6) kemudian dikalikan dengan faktor pengali

pada tabel 11.2.

Tabel 11.2 Faktor pengali besar daerah toleransi sesuai dengan kualitas

Kualiatas Faktor Kualiatas Faktor

3 0,5 7 1,25

4 0,63 8 1,6

5 0,8 9 2

6 1

Daerah toleransi untuk diameter pits mur (TD2) dihitung dengan rumus {Td2(6)}

kemudian dikalikan dengan faktor pengali pada tabel 11.3.

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 75

Metrologi Industri

Tabel 11.3 Faktor pengali untuk besar daerah toleransi (TD2)

Kualiatas Faktor Kualiatas Faktor

4 0,85 7 1,17

5 1,06 8 2,12

6 1,32

Contoh 1 :

Suatu ulir luar ( baut ) metrik M10x1,5 dengan ukuran diameter nomina d

= 10 mm dan harga pits p = 1,5 mm. Maka harga penyimpangan fundamental bagi

daerah toleransi diameter mayor, diameter minor, dan diameter pitsnya, apabila baut

dibuat dengan kelas g,

esg = - (15 + 11.p)

= - (15 + 11.1.5) = -31.5 atau dibulatkan = -32 m = 0,032 mm, sehingga :

Batas terbesar diameter mayor baut dmax = d + esg

dmax = 10 0,032 = 9,968 mm

Batas terbesar diameter minor baut d1max = d 1,08254.p 2.H/16

= d 1,08254.p 0,10825.p

= 10 1,08254.1,5 0,10825.1,5

= 10 1,624 0,1624 = 8,214 mm

Batas terbesar diameter pits baut d2max = d 0,64952.p + esg

= 10 0,64952.1,5 + 0,032 = 8,994 mm

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 76

Metrologi Industri

Contoh 2 :

Seperti contoh No. 1 dibuat dengan kualitas 8. Maka besar daerah toleransi-nya

adalah :

Besar daerah toleransi untuk kualitas 6

Td(6) = 180.p2/3 3,15/p = 180.1,52/3 3,15/1,5 = 236 m

Td2(6) = 90.p0,4.d0,1 = 90.1,50,4.100,1 = 132 m

Untuk kualitas 8, berdasarkan tabel 11.2, diperoleh :

Td (8) = Td(6) . 1,6 = 236 . 1,6 = 375 m = 0,375 mm

Td2(8) = Td2(6) . 1,6 = 132 . 1,6 = 212 m = 0,212 mm

Menurut contoh No. 1 , bahwa diameter maksimum :

dmax = 9,968 mm

d1max = 8,214 mm

d2max = 8,994 mm

Maka harga diameter minimum adalah :

dmin = dmax Td(8) = 9,968 0,375 = 9,693 mm

d2min = d2max Td2(8) = 8,994 0,212 = 8,762 mm

Sedangkan harga diameter inti baut minimum, lihat Gambar 5.6, adalah :

d1min = d1 2.H/8 = d 1,08254.p 0,86603.p/4

= 10 - 1,08254.1,5 0,86603.1,5/4

= 10 1,6238 0,3248 = 8,051 mm

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 77

Metrologi Industri

5.7 Pengukuran ulir

Pengukuran diameter luar ulir (d) = diameter nominal (dn) 2.H/8

Gambar 5.7 Pengukuran diameter luar (mayor)

Contoh : Ulir M12x1,75 d = 12 2.0,86603.1,75/8 = 12 0,379 = 11,621 mm

Pengukuran diameter dalam / inti / minor ulir d1 atau D1

Gambar 5.8 Pengukuran diameter inti ulir (minor)

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 78

Metrologi Industri

Pengukuran diameter pits / tusuk ulir d2 atau D2 ( dt atau Dt)

Gambar 5.9 Pengukuran diameter pits

Pengukuran pits (gang)

Gambar 5.10 Pengukuran pits

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

POLITEKNIK NEGERI MALANG 79

Metrologi Industri

Soal-soal latihan (jawaban ditulis dengan tangan !, tidak boleh memakai Komputer)

1. Apa yang dimaksud ulir ?

2. Sebutkan fungsi ulir ? jelaskan dan beri contoh penggunaannya !

3. Sebutkan jenis ulir menurut standarnya !

4. Sebutkan jenis ulir menurut bentuk / profilnya !

5. Sebutkan jenis ulir menurut arah ulirnya !

6. Sebutkan jenis ulir menurut banyak alurnya !

7. Sebutkan syarat dua ulir (ulir luar dengan ulir dalam) dapat dipasangkan !

8. Sebutkan cara pembuatan ulir !

9. Sebutkan kesalahan pada profil ulir yang dapat mempengaruhi fungsi dari ulir

!

10. Berapakah penyimpangan fundamental ( dmax, d1max, dan d2max )dan beasar

daerah toleransi untuk ketiga macam diameternya ( dmin, d1min, dan d2min )

untuk baut M12x1,5 yang dibuat dari kelas g dengan kualitas 5 ?

TEKNIK MESIN POLITEKNIK NEGERI MALANG INDONESIA

Anda mungkin juga menyukai

- Makalah LEDDokumen21 halamanMakalah LEDMarsia SantosoBelum ada peringkat

- Manajemen PerawatanDokumen4 halamanManajemen PerawatanRianBelum ada peringkat

- Pompa Injeksi Tipe InlineDokumen9 halamanPompa Injeksi Tipe InlineHafidBelum ada peringkat

- LatihanDokumen4 halamanLatihansahid abdul100% (1)

- Alat TanganDokumen31 halamanAlat TanganCindy AbecedeBelum ada peringkat

- Modul Pembembangkit Dan Distribusi Udara OkDokumen81 halamanModul Pembembangkit Dan Distribusi Udara OkRamazani Eka PutraBelum ada peringkat

- Soal Latihan 3 Teori Kejuruan PemesinanDokumen8 halamanSoal Latihan 3 Teori Kejuruan PemesinanDhanar Tri AtmajaBelum ada peringkat

- Laporan TDA2005Dokumen28 halamanLaporan TDA2005pemburu hp minusBelum ada peringkat

- Sumber Daya EnergiDokumen22 halamanSumber Daya EnergiRom DoniBelum ada peringkat

- Laporan PKL TkroDokumen18 halamanLaporan PKL TkroDika DwiBelum ada peringkat

- SOAL Uas BN Les Sore 2019 Terbaru AndiDokumen9 halamanSOAL Uas BN Les Sore 2019 Terbaru AndiAndi batubaraBelum ada peringkat

- Sistem Pengaman KelistrikanDokumen11 halamanSistem Pengaman KelistrikanMuhamad Hafidz Firdaus PriatamaBelum ada peringkat

- GSDGDHDokumen6 halamanGSDGDHAnnysa UtamiBelum ada peringkat

- Kompetensi Dasar 2Dokumen6 halamanKompetensi Dasar 2dewianita100% (1)

- ASDDokumen8 halamanASDAadiba Azkiyatun NafsiBelum ada peringkat

- Jenis Gambar Yang Mengilustrasikan Tentang Teknik DisebutDokumen2 halamanJenis Gambar Yang Mengilustrasikan Tentang Teknik DisebutBudhi Setiyo67% (6)

- MembongkarMenggantidanMerakitKomponen KomponenpemesinanDokumen141 halamanMembongkarMenggantidanMerakitKomponen KomponenpemesinanahmedmudhoBelum ada peringkat

- Kata PengantarDokumen10 halamanKata PengantarTsukiyamaAsaharaBelum ada peringkat

- Materi Jacking, Blocking, Dan LiftingDokumen7 halamanMateri Jacking, Blocking, Dan LiftingAde LukmanBelum ada peringkat

- Observasi Bengkel Pengecoran KuDokumen28 halamanObservasi Bengkel Pengecoran Kuojika olandaBelum ada peringkat

- Alat Pembuka Ban (Ucok)Dokumen54 halamanAlat Pembuka Ban (Ucok)dewi50% (2)

- Naskah Soal Usbn SenibudayaDokumen10 halamanNaskah Soal Usbn SenibudayaindahBelum ada peringkat

- Tinjauan PustakaDokumen16 halamanTinjauan Pustakaagusbbg227Belum ada peringkat

- Silabus PMKR Xii TKRDokumen14 halamanSilabus PMKR Xii TKRslametmulyantoBelum ada peringkat

- Gambar Teknik Kelas XDokumen3 halamanGambar Teknik Kelas XAzka Sticker0% (1)

- Soal Oto Mesin KonversiDokumen7 halamanSoal Oto Mesin KonversiRestu PebrianaBelum ada peringkat

- Bevel ProDokumen2 halamanBevel ProGirdaBelum ada peringkat

- 1027-P4-SPK-Desain Permodelan Dan Informasi BangunanDokumen13 halaman1027-P4-SPK-Desain Permodelan Dan Informasi BangunanNanda lelis FebriantyBelum ada peringkat

- Gto Kelas X TKRDokumen12 halamanGto Kelas X TKRsigit ramdaniBelum ada peringkat

- Tandon Air Otomatis BerbasisDokumen79 halamanTandon Air Otomatis Berbasisdananggazrux100% (2)

- GAMTEK (Mnggunakan & Memelihara Peralatan Gambar)Dokumen30 halamanGAMTEK (Mnggunakan & Memelihara Peralatan Gambar)adisatriowicaksonoBelum ada peringkat

- Melakukan Fabrikasi Pembentukan Pelengkungan Dan PencetakanDokumen65 halamanMelakukan Fabrikasi Pembentukan Pelengkungan Dan PencetakanAnanda ArdhiYanBelum ada peringkat

- STK SMK Teknik PemesinanDokumen12 halamanSTK SMK Teknik PemesinanFansuri ReturnBelum ada peringkat

- SOAL PAS Bahasa Indonesia Kelas X Semester Gasal 2018-2019 Revisi 19 Nop (Terima)Dokumen17 halamanSOAL PAS Bahasa Indonesia Kelas X Semester Gasal 2018-2019 Revisi 19 Nop (Terima)Elyezer EkaBelum ada peringkat

- Soal PMKR Kelas 3 Sem Gasal 2019Dokumen10 halamanSoal PMKR Kelas 3 Sem Gasal 2019Coko BimoBelum ada peringkat

- Soal Kisi UsbnDokumen17 halamanSoal Kisi UsbnYoesri Pratama100% (2)

- Stater Pengisian 09Dokumen6 halamanStater Pengisian 09Dhit RizkiBelum ada peringkat

- PKSM TBSM Xi GanjilDokumen6 halamanPKSM TBSM Xi GanjilNiyo YuliantoBelum ada peringkat

- Tes Dasar Listrik 3Dokumen18 halamanTes Dasar Listrik 3vickiBelum ada peringkat

- Soal Usbn Gambar Teknik Paket UtamaDokumen10 halamanSoal Usbn Gambar Teknik Paket UtamaChanny WindsorBelum ada peringkat

- P1-Soal TeoriDokumen6 halamanP1-Soal TeoriBudi Hartanto0% (1)

- FabrikasiDokumen50 halamanFabrikasiATAS 2017Belum ada peringkat

- Soal Pilihan Ganda Gambar Teknik Dan PDODokumen5 halamanSoal Pilihan Ganda Gambar Teknik Dan PDOGaLih Trisna LesmanaBelum ada peringkat

- Evaluasi Sistem Hidrolik Pada Hydraulik-HerkuliDokumen49 halamanEvaluasi Sistem Hidrolik Pada Hydraulik-Herkuliadi utomoBelum ada peringkat

- Laporan Praktikum Pneumatik Control SystemDokumen10 halamanLaporan Praktikum Pneumatik Control SystemMuhamad RamadaniBelum ada peringkat

- Makalah Pelumas MotorDokumen15 halamanMakalah Pelumas MotorPERCETAKAN ARTUBelum ada peringkat