Ipi94526 PDF

Diunggah oleh

Sikhahalima SibornasJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Ipi94526 PDF

Diunggah oleh

Sikhahalima SibornasHak Cipta:

Format Tersedia

PROSIDING 20 12© HASIL PENELITIAN FAKULTAS TEKNIK

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

POTENSI DAN PROSPEK PENINGKATAN

NILAI TAMBAH MINERAL LOGAM DI INDONESIA

(SUATU KAJIAN TERHADAP UPAYA KONSERVASI MINERAL)

H. Djamaluddin, Meinarni Thamrin & Alfajrin Achmad

Program Studi Teknik Pertambangan Fakultas Teknik Universitas Hasanuddin

Jl. Perintis Kemerdekaan Km.10 Tamalanrea - Makassar 90245

Telp./Fax: (0411) 580202

e-mail: meinarni@unhas.ac.id, djamal56@gmail.com, alfajrin.achmad@gmail.com

Abstrak

Amanat dari salah satu pasal pada UU no.4/2009 tentang Pertambangan Mineral dan

Batubara yang diimplementasikan oleh Permen ESDM No.7/2012, perlu dilakukan

peningkatan nilai tambah mineral dengan tujuan agar kegiatan pertambangan di Indonesia

memiliki rantai yang panjang, dan tidak sekedar menjual bahan tambang mentah, yang

mengakibatkan terjadinya deplesi dan pengurasan terhadap sumberdaya mineral di

Indonesia. Analisis dilakukan terhadap mineral logam utama seperti bijih emas dan

asosiasinya, tembaga, nikel dan bijih besi, bauksit serta bijih timah. Dari hasil penelitian

tentang alur peningkatan nilai tambah mineral dapat diketahui faktor-faktor penghambat

yang berperan dalam added value mineral logam tersebut diantaranya sumber energi,

infrastruktur yang minim, dan kurangnya modal bagi pengusaha tambang skala kecil dan

menengah. Solusi yang diharapkan pemerintah harus memberi insentif bagi para pengusaha

yang siap mendirikan smelter di wilayah pertambagan Indonesia.

Kata Kunci: added value mineral, smelter, emas, tembaga, timah, nikel, bauksit, bijih besi

PENDAHULUAN

Pembangunan nasional yang terus berlanjut di berbagai sektor, telah mendorong sektor industri (manufaktur),

termasuk industri pengguna mineral (logam dan non-logam) maupun batubara, tumbuh sesuai dengan dinamika

pembangunan itu sendiri. Tidak mengherankan jika kebutuhan, khususnya kebutuhan berbagai jenis mineral,

terus meningkat. Namun sayangnya, banyak dipasok dari luar negeri (Impor).

Sebuah ironi pun terjadi di Indonesia yang memiliki sumberdaya mineral yang cukup besar di dunia dan

sebagai penghasil berbagai jenis mineral terkemuka. Indonesia menempati posisi produsen terbesar kedua untuk

komoditas timah, posisi terbesar keempat untuk komoditas tembaga, posisi kelima untuk komoditas nikel,

posisi terbesar ketujuh untuk komoditas emas, dan posisi kedelapan untuk komoditas batubara, di tingkat dunia

(Direktorat Statistik Ekonomi dan Moneter, BI, 2006). Di satu sisi Indonesia dikenal sebagai negara

pengekspor mineral (dalam bentuk bahan mentah), akan tetapi di sisi lain menjalankan peran pula sebagai

negara pengimpor mineral (dalam bentuk bahan setengah jadi maupun bahan jadi). Dari data statistik ekspor

maupun impor, dari tahun ke tahun tidak kunjung menurun atau bahkan cenderung meningkat, baik dari segi

jumlah maupun nilainya.

Angka ekspor berbagai komoditi mineral dan batubara yang tinggi secara umum memang telah berdampak

positif pada penyerapan tenaga kerja, penerimaan negara, dan lain-lain. Namun di sisi lain angka impor yang

juga tidak kalah tinggi, telah berdampak negatif, jika dihitung pasti lebih besar dari dampak positif yang

diperoleh. Betapa tidak mengekspor komoditi dalam bentuk material kasar, bongkahan atau wantah (raw

materials) telah menghasilkan devisa bagi negara, tetapi mengimpor komoditi dalam bentuk bahan setengah

jadi atau bahan jadi juga menyedot devisa dari menjual komoditi yang diekspor. Bukan tidak mungkin lebih

besar daripada sekedar memperoleh devisa dari menjual komoditi yang diekspor. Hal ini disebabkan harga

komoditi yang diimpor lebih mahal daripada yang diekspor, yang notabene komoditi tersebut juga berasal dari

lndonesia. Dalam “bahasa” yang berbeda, negara pengolah bahan tambang memperoleh nilai tambah dari bahan

tambang yang diimpor dari lndonesia, dan mampu mengembangkan industri pengolahan beserta efek ganda

(multiplier effects) atas keberadaan industri pengolahan tersebut.

Volume 6 : Desember 2012 Group Teknik Geologi ISBN : 978-979-127255-0-6

TG3 - 1

Potensi dan Prospek Peningkatan… H. Djamaluddin, Meinarni Thamrin & Alfajrin Achmad

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

Upaya untuk meningkatkan nilai tambah mineral dan batubara telah dimandatkan oleh pemerintah dalam UU

No.4/2009 tentang Pertambangan Mineral dan Batubara, pada pasal 102 dan pasal 103. Kemudian dijabarkan

dalam PP No. 23/2010 tentang Pelaksanaan Kegiatan Usaha Pertambangan Mineral dan Batubara, yang

kemudian direvisi menjadi PP No.24/ 2012. Kemudian diperjelas lagi dengan diterbitkannya Permen ESDM

No.7/2012 pada bulan Februari 2012 lalu, tentang Peningkatan Nilai Tambah Mineral melalui kegiatan

pengolahan dan pemurnian. Maka pemegang IUP Operasi Produksi, IUPK Operasi Produksi, dan IUP Operasi

Produksi khusus pengolahan dan pemurnian wajib melakukan peningkatan nilai tambah terhadap mineral atau

batubara yang diproduksinya. Ketentuan ini langsung mengikat bagi mereka yang akan berinvestasi di bidang

pertambangan mineral dan batubara, serta diberi kesempatan selambat-lambatnya 5 (lima) tahun kepada

perusahaan yang sedang berjalan (existing) setelah UU No. 4/ 2009 diberlakukan dan berlaku efektif pada tahun

2014 yang akan datang.

Program Peningkatan nilai tambah mineral dan batubara ternyata dihadapkan kepada tantangan yang cukup

besar, meskipun tetap memberikan harapan bagi terealisasinya kedua peraturan di atas. Tantangan ini tidak saja

akan dihadapi oleh perusahaan, tetapi juga pemerintah. Tantangan terbesar pemerintah adalah bagaimana

menyiapkan infrastruktur, fisik dan nonfisik, yang dirasakan masih minim, sehingga perusahaan memperoleh

jaminan terhadap investasi yang ditanamkan untuk peningkatan nilai tambah. Sedangkan tantangan perusahaan

yang cukup krusial adalah "merekonstruksi" investasi yang akan ditanamkan berikut keuntungan yang akan

diperoleh.

Penelitian ini berfungsi sebagai penghubung antara program regulasi pemerintah dalam Peningkatan Nilai

Tambah Mineral, khusunya pengelolaan mineral logam di Indonesia, dengan fakta yang terjadi di lapangan.

Kemudian diuraikan dalam suatu analisis yang mengaplikasikan teori Pengolahan Bahan Galian khususnya

mineral logam.

PERUMUSAN MASALAH

Peningkatan Nilai Tambah Mineral yang selanjutnya disebut PNT mineral bertujuan meningkatkan dan

mengoptimalkan nilai suatu komoditi di sektor pertambangan, tersedianya bahan baku di dalam negeri, serta

meningkatkan penyerapan tenaga kerja dan penerimaan negara.

Pada penelitian ini, PNT mineral dibatasi hanya pada mineral logam seperti yang diamanatkan dalam Permen

ESDM No.7/ 2012, antara lain: tembaga (Cu), emas (Au), perak (Ag), nikel (Ni) dan atau kobalt (Co) , bijih besi

(Fe), bauksit (Al2O3), dan timah (SnO2). Sementara mineral logam lainnya yang tidak disebutkan tapi termasuk

dalam daftar regulasi tersebut, merupakan batasan masalah dari penelitian ini.

Melakukan PNT mineral logam di Indonesia, dapat dikaitkan dengan upaya konservasi sumberdaya alam tak

terbarukan (non-renewable resources). Hal ini lebih diarahkan untuk menjaga agar persediaan sumberdaya

yang tak terbarukan relatif tetap dapat memenuhi kebutuhan dalam masa yang relatif panjang. Agar

pelaksanaan PNT mineral dapat berjalan sesuai yang diharapkan oleh para pemangku kepentingan

(stakeholders) seperti: pemerintah, perusahaan tambang dan masyarakat yang terlibat. Maka perlu kiranya

untuk dilakukan suatu analisis yang mengimplementasikan teori pengolahan bahan galian yang telah ada dalam

literatur Mineral Processing.

TINJAUAN PUSTAKA

Komoditi Mineral Logam di Indonesia

Komoditi logam yang menonjol dalam memberikan kontribusi kegiatan penambangan dan metalurgi di

Indonesia terhadap pendapatan negara dan pendorong bagi kegiatan di sektor lain, diantaranya tembaga, nikel,

emas, timah, bijih besi, dan bauksit. Sumber bahan tambang tersebut hampir kesemuanya dapat ditemukan di

Indonesia dalam berbagai kategori, baik terduga, tereka, terukur dan tertambang (tabel 1). Potensi, kegunaan

dan keterdapatan mineral logam tersebut dapat dijelaskan sebagai berikut:

ISBN : 978-979-127255-0-6 Group Teknik Geologi Volume 6 : Desember 2012

TG3 - 2

PROSIDING 20 12© HASIL PENELITIAN FAKULTAS TEKNIK

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

Tabel 1. Sumberdaya dan Cadangan Komoditi Utama Pertambangan

(dalam Juta Ton) DESDM dalam Alamsyah, 2006

Komoditi Sumberdaya Cadangan

Tembaga 66,20 41,47

Emas Primer 0,005 0,003

Perak 0,36 0,011

Bijih Nikel 1.338,20 627,80

Pasir Besi 47,17 9,60

Bauksit 207,93 23,94

Timah 0,62 0,46

Keterangan: tabel diolah kembali

Tembaga

Tembaga (Cu) mempunyai sistem kristal kubik, secara fisik berwarna kuning dan apabila dilihat dengan

menggunakan mikroskop bijih akan berwarna pink kecoklatan sampai keabuan. Unsur tembaga terdapat pada

hampir 250 mineral, tetapi hanya sedikit saja yang komersial. Pada endapan sulfida primer, kalkopirit (CuFeS2)

adalah yang terbesar, diikuti oleh kalkosit (Cu2S), bornit (Cu5FeS4), kovelit (CuS), dan enargit (Cu3AsS4).

Mineral tembaga utama dalam bentuk deposit oksida adalah krisokola (CuSiO3.2HO), malasit (Cu2(OH)2CO3),

dan azurit (Cu3(OH)2(CO3)2). Deposit tembaga dapat diklasifikasikan dalam lima tipe, yaitu: deposit porfiri,

urat, dan replacement, deposit strata bound dalam batuan sedimen, deposit masif pada batuan volkanik, deposit

tembaga nikel dalam intrusi/mafik, serta deposit nativ. Umumnya bijih tembaga di Indonesia terbentuk secara

magmatik. Pembentukan endapan magmatik dapat berupa proses hidrotermal atau metasomatisme. Logam

tembaga digunakan secara luas dalam industri peralatan listrik. Kawat tembaga dan paduan tembaga digunakan

dalam pembuatan motor listrik, generator, kabel transmisi, instalasi listrik rumah dan industri, kendaraan

bermotor, konduktor listrik, kabel dan tabung coaxial, tabung microwave, sakelar, reaktifier transsistor, bidang

telekomunikasi, dan bidang-bidang yang membutuhkan sifat konduktivitas listrik dan panas yang tinggi, seperti

untuk pembuatan tabung-tabung dan klep di pabrik penyulingan. Meskipun aluminium dapat digunakan untuk

tegangan tinggi pada jaringan transmisi, tetapi tembaga masih memegang peranan penting untuk jaringan

bawah tanah dan menguasai pasar kawat berukuran kecil, peralatan industri yang berhubungan dengan larutan,

industri konstruksi, pesawat terbang dan kapal laut, atap, pipa ledeng, campuran kuningan dengan perunggu,

dekorasi rumah, mesin industri non elektris, peralatan mesin, pengatur temperatur ruangan, mesin-mesin

pertanian. Potensi tembaga terbesar yang dimiliki Indonesia terdapat di Papua. Potensi lainnya menyebar di

Jawa Barat, dan Sulawesi Utara.

Emas

Emas merupakan logam yang bersifat lunak dan mudah ditempa, kekerasannya berkisar antara 2,5 - 3 (skala

Mohs), serta berat jenisnya tergantung pada jenis dan kandungan logam lain yang berpadu dengannya. Mineral

pembawa emas biasanya berasosiasi dengan mineral ikutan (gangue minerals). Mineral ikutan tersebut

umumnya kuarsa, karbonat, turmalin, flourpar, dan sejumlah kecil mineral non-logam. Mineral pembawa emas

juga berasosiasi dengan endapan sulfida yang telah teroksidasi. Mineral pembawa emas terdiri dari emas nativ,

elektrum, emas telurida, sejumlah paduan dan senyawa emas dengan unsur-unsur belerang, antimon, dan

selenium. Elektrum sebenarnya jenis lain dari emas nativ, hanya kandungan perak di dalamnya >20%. Emas

terbentuk dari proses magmatisme atau pengkonsentrasian di permukaan. Beberapa endapan terbentuk karena

proses metasomatisme kontak dan larutan hidrotermal, sedangkan pengkonsentrasian secara mekanis

menghasilkan endapan letakan (placer). Genesa emas dikategorikan menjadi dua yaitu endapan primer dan

endapan plaser. Emas banyak digunakan sebagai barang perhiasan, cadangan devisa, dll. Potensi endapan emas

terdapat di hampir setiap daerah di Indonesia, seperti di Pulau Sumatera, Kepulauan Riau, Pulau Kalimantan,

Pulau Jawa, Pulau Sulawesi, Nusa Tenggara, Maluku, dan Papua.

Nikel

Nikel digunakan sebagai bahan paduan logam yang banyak digunakan diberbagai industri logam. Nikel

biasanya terbentuk bersama-sama dengan kromit dan platina dalam batuan ultrabasa seperti peridotit, baik

termetamorfkan ataupun tidak. Terdapat dua jenis endapan nikel yang bersifat komersil, yaitu: sebagai hasil

konsentrasi residual silika dan pada proses pelapukan batuan beku ultrabasa serta sebagai endapan nikel-

Volume 6 : Desember 2012 Group Teknik Geologi ISBN : 978-979-127255-0-6

TG3 - 3

Potensi dan Prospek Peningkatan… H. Djamaluddin, Meinarni Thamrin & Alfajrin Achmad

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

tembaga sulfida, yang biasanya berasosiasi dengan pirit, pirotit, dan kalkopirit. Potensi nikel terdapat di Pulau

Sulawesi, Maluku, dan Papua.

Pasir Besi

Umumnya pasir besi terdiri dari mineral opak yang bercampur dengan butiran-butiran dari mineral non logam

seperti, kuarsa, kalsit, feldspar, ampibol, piroksen, biotit, dan tourmalin. Mineral tersebut terdiri dari magnetit,

titaniferous magnetit, ilmenit, limonit, dan hematit. Titaniferous magnetit adalah bagian yang cukup penting

merupakan ubahan dari magnetit dan ilmenit. Mineral bijih pasir besi terutama berasal dari batuan basaltik dan

andesitik vulkanik. Kegunaan pasir besi ini selain untuk industri logam besi juga telah banyak dimanfaatkan

pada industri semen. Potensi pasir besi terdapat di Pulau Sumatera, Jawa Tengah, Lombok, Sumbawa, Sumba,

Flores, dan Pulau Timor.

Bauksit

Bauksit merupakan bahan yang heterogen, yang mempunyai mineral dengan susunan terutama dari oksida

aluminium, yaitu berupa mineral bohmit (Al2O3H2O) dan mineral gibsit (Al2O3.3H2O). Secara umum bauksit

mengandung Al2O3 sebanyak 45 – 65%, SiO2 1 – 12%, Fe2O3 2 – 25%, TiO2 >3%, dan H2O 14 – 36%. Bijih

bauksit terjadi di daerah tropika dan subtropika yang memungkinkan pelapukan sangat kuat. Bauksit terbentuk

dari batuan sedimen yang mempunyai kadar Al nisbi tinggi, kadar Fe rendah dan kadar kuarsa (SiO2) bebasnya

sedikit atau bahkan tidak mengandung sama sekali. Batuan tersebut misalnya, sienit dan nefelin yang berasal

dari batuan beku, batulempung, lempung dan serpih. Batuan-batuan tersebut akan mengalami proses lateritisasi,

yang kemudian oleh proses dehidrasi akan mengeras menjadi bauksit. Bauksit dapat ditemukan dalam lapisan

mendatar tetapi kedudukannya di kedalaman tertentu. Potensi dan cadangan endapan bauksit terdapat di Pulau

Bintan, Kepulauan Riau, Pulau Bangka, dan Pulau Kalimantan.

Timah

Timah adalah logam berwarna putih keperakan dengan kekerasan yang rendah < 5 pada skala Mosh, berat jenis

7,3 g/cm3, serta mempunyai sifat konduktivitas panas dan listrik yang tinggi. Dalam keadaan normal (13 -

1600oC), logam ini bersifat mengkilap dan mudah dibentuk. Timah terbentuk sebagai endapan primer pada

batuan granit dan pada daerah sentuhan batuan endapan metamorf yang biasanya berasosiasi dengan turmalin

dan urat kuarsa timah, serta sebagai endapan sekunder, yang di dalamnya terdiri dari endapan alluvium,

elluvial, dan koluvium. Mineral yang terkandung di dalam bijih timah pada umumnya mineral utama yaitu

kasiterit, sedangkan pirit, kuarsa, zircon, ilmenit, plumbum, bismut, arsenik, stibnite, kalkopirit, kuprit,

xenotim, dan monasit merupakan mineral ikutan. Kegunaan timah banyak sekali terutama untuk bahan baku

logam pelapis, solder, cendera mata, dan lain-lain. Potensi timah di Indonesia terdapat di Pulau Bangka, Pulau

Belitung, Pulau Singkep, dan Pulau Karimun.

Konservasi Sumberdaya Mineral

Definisi konservasi menurut Herfindahl, 1961 dalam Ekawan, R, 2001, adalah: “Usaha penghematan saat ini

demi pemakaian di masa yang akan datang”. Konservasi sering dikaitkan dengan moral dan tanggungjawab

seseorang atau lembaga untuk melindungi sumberdaya alam demi kepentingan generasi mendatang.

Perlindungan dan pengembangan sumberdaya alam dapat dikatakan sebagai usaha konservasi dalam segi fisik.

Maka dari segi ekonomi konservasi berarti penggunaan sumberdaya alam secara bijaksana dengan mengingat

unsur waktu. Upaya konservasi untuk sumberdaya alam yang tak terbarukan lebih diarahkan untuk menjaga

agar persediaan sumberdaya tersebut relatif tetap dapat memenuhi kebutuhan pada masa yang relatif lama.

Penerapan teknologi rendah dalam mengeksploitasi sumberdaya alam utamanya sumberdaya mineral dapat

menghambat upaya konservasi. Hambatan ini dapat diatasi dengan cara meningkatkan kualitas teknologi

pengolahan dan pemurnian mineral-mineral logam yang dihasilkan di Indonesia.

ISBN : 978-979-127255-0-6 Group Teknik Geologi Volume 6 : Desember 2012

TG3 - 4

PROSIDING 20 12© HASIL PENELITIAN FAKULTAS TEKNIK

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

Penelitian ini bertujuan untuk menganalisa faktor-faktor internal dan eksternal yang mempengaruhi peningkatan

nilai tambah mineral logam di Indonesia, yang sekaligus sebagai salah satu upaya konservasi mineral.

METODE PENELITIAN

Proses Penelitian yang akan dilakukan ini menggunakan beberapa tahapan sehingga proses evaluasi dapat

dilakukan sesuai dengan kaidah-kaidah ilmiah. Metodologi tersebut adalah sebagai berikut:

1. Studi Literatur

Terdapat dua tujuan utama dari studi literatur, pertama, untuk memperkuat basis analisis yang dilakukan dalam

proses evaluasi kebijakan pemerintah tentang Peningkatan Nilai Tambah Mineral, khususnya mineral logam

sehingga langkah-langkah yang dilakukan sesuai dengan kaidah ilmiah dari sebuah proses penelitian. Kedua,

untuk mendapatkan informasi sebanyak-banyaknya berkaitan dengan Proses Peningkatan Nilai Tambah

Mineral Logam.

2. Pengumpulan Data

Proses pengumpulan data dilakukan dengan beberapa cara:

a. Pengumpulan data sekunder

Proses pengumpulan data sekunder dilakukan untuk memperoleh gambaran terkait dengan industri

pertambangan mineral logam di Indonesia yang telah eksis, khususnya terkait karakteristik industri tersebut.

Data sekunder ini diperoleh dari beberapa sumber, antara lain Ditjen Energi Sumberdaya Mineral Batubara dan

Panas Bumi, Biro Pusat Statistik, Dinas Pertambangan Mineral dan Batubara Provinsi Sulawesi Selatan. Serta

dari pihak perusahaan yang diwakili oleh PT. Freeport Indonesia, PT. Inco, PT. Newmont Nusa Tenggara, serta

PT. Antam, tbk. dan PT. Timah tbk., sebagai perusahaan BUMN.

b. Meminta keterangan dari beberapa pihak terkait,

Untuk memberikan informasi yang dibutuhkan, tim peneliti akan berdiskusi dengan beberapa narasumber guna

memberikan keterangan terkait dengan kebijakan yang sedang dievaluasi. Pihak-pihak yang akan diminta

keterangan adalah Ditjen Energi Mineral, Batubara dan Panas Bumi, Dinas Pertambangan Mineral dan

Batubara Provinsi Sulawesi Selatan, Indonesia Mining Association (IMA), Perhimpunan Ahli Pertambangan

Indonesia (Perhapi), beberapa pelaku usaha swasta/asing, BUMN, dan pelaku usaha pertambangan di daerah.

3. Pengolahan Data, Fakta dan Informasi

Keseluruhan data, fakta dan informasi yang berhasil dikumpulkan selanjutnya diolah dengan menggunakan

aplikasi dari teori pengolahan bahan galian. Untuk menjadi bahan analisis terkait dengan kebijakan yang sedang

dievaluasi potensi, prospek dan hambatan terhadap regulasi peningkatan nilai tambah mineral logam di

Indonesia.

HASIL DAN BAHASAN

Pengertian nilai tambah yang umum dikenal di kalangan yang menggunakan parameter ekonomi sebagai acuan

adalah perbedaan antara nilai output dan nilai input atau peningkatan harga material yang dihasilkan dari proses

pengolahan mineral dan logam persatuan berat logam/mineral. Sementara itu, kalau pengertian nilai tambah

juga dikaitkan dengan kepentingan lain yang lebih luas, seperti bukan saja peningkatan GDP tetapi juga

peningkatan lapangan kerja baru, multiplier effect sektor lain, penguasaan IPTEK, kemudahan dan kecepatan

proses, serta peningkatan ketahanan nasional, maka setiap manfaat ekonomi, sosial dan peradaban yang

dihasilkan dari kegiatan produksi (pengolahan mineral dan logam lebih lanjut) dikategorikan sebagai

peningkatan nilai tambah.

Isu peningkatan nilai tambah hasil tambang telah lama bergaung meskipun hanya di kalangan terbatas.

Kesadaran bahan tambang perlu diolah terlebih dahulu, agar terjadi peningkatan nilai tambah yang setinggi-

tingginya di dalam negeri, dan tidak diekspor begitu saja seolah ”menjual tanah air”, sebenarnya telah lama

disadari. Namun demikian kesadaran pentingnya peningkatan nilai tambah hasil tambang ini semakin menguat

akhir-akhir ini. Membidik peluang ini agar terjadi peningkatan pendapatan daerah maupun pusat, peningkatan

kesempatan kerja, dorongan terhadap terciptanya peluang usaha di sektor lain, penguasaan ilmu dan teknologi,

mengurangi ketergantungan luar negeri dalam penyediaan bahan baku untuk industri hilir, yang bahan dasarnya

tersedia sebagai bahan tambang di Indonesia, dirasakan sangat mendesak. Beberapa kalangan telah dengan

Volume 6 : Desember 2012 Group Teknik Geologi ISBN : 978-979-127255-0-6

TG3 - 5

Potensi dan Prospek Peningkatan… H. Djamaluddin, Meinarni Thamrin & Alfajrin Achmad

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

tegas mengatakan untuk secepatnya melarang ekspor bahan tambang secara langsung ke luar negeri, karena

ujung-ujung hanya akan memberikan manfaat yang besar di pihak pengimpor karena mendapat kesempatan

melakukan usaha peningkatan nilai tambah di negaranya, sementara Indonesia hanya mendapatkan penghasilan

dari penjualan bahan tambang saja. Namun demikian, usaha peningkatan nilai tambah hasil tambang di

Indonesia tampaknya belum sepenuhnya dapat berjalan dengan baik karena beberapa kendala, diantaranya yang

penting menurut Edi A Basuki, dkk., 2007:

1. Belum terbangunnya kesadaran akan manfaat dan pentingnya usaha peningkatan nilai tambah bahan

tambang di dalam negeri di semua pemangku kepentingan.

2. Belum ada kajian yang komprehensif mengenai rantai kebutuhan dan penyediaan bahan untuk produksi

barang jadi di Indonesia.

3. Kajian mengenai peluang yang dapat dilakukan bagi bahan tambang di Indonesia untuk ditingkatkan nilai

tambahnya masih sangat minim.

Untuk dapat menjadi barang jadi, bahan tambang memerlukan rantai proses yang cukup panjang dengan

masing-masing tahap proses merupakan proses peningkatan nilai tambah, seperti yang ditunjukkan pada

Gambar 1.

Proses added-value mineral tidak terlepas dari alur proses pengolahan dan ekstraksi bahan galian bijih yang

telah cukup lama dikenal dalam kegiatan industri metalurgi. Secara skematis jalur utama proses pengolahan

bahan galian bijih ditunjukkan dalam Gambar 2, dimana pada pandangan konvensional semua jalur proses

diarahkan menjadi hasil akhir logam murni atau paduannya. Masing-masing tahap pemrosesan tersebut

memiliki tingkat pertambahan kualitas dari produk yang dihasilkan. Meskipun hanya pengolahan mineral

seperti pencucian dan pengayakan (screening) pada mineral aluvial, bisa dimungkinkan terjadi peningkatan

nilai tambahnya karena pengurangan kandungan clay-nya dan mineral berharga terkonsentrasi pada fraksi

ukuran tertentu. Peran sampling dan analisisnya sangat menentukan dalam merancang langkah-langkah

pengolahan yang tepat. Proses ekstraksi lebih lanjut yang melibatkan proses kimia dan/atau suhu tinggi pada

umumnya memerlukan investasi yang tinggi sehingga perlu dipertimbangkan keekonomiannya apabila skala

produksinya tidak cukup tinggi.

Gambar 1. Life Cycle dari Proses dan Produksi Berbasis

Mineral dan Logam (Edi A Basuki,dkk 2007)

Peningkatan Nilai Tambah Mineral Logam di Indonesia

Berikut akan ditelaah mengenai kondisi peningkatan nilai tambah yang ada pada masing-masing komoditi hasil

tambang mineral logam di Indonesia.

Tembaga

Tembaga di kerak bumi umumnya dalam mineral-mineral tembaga-besi-sulfida dan tembaga sulfida, seperti

kalkopirit (CuFeS2), bornit (Cu5FeS4), kalkosit (Cu2S), dan kovelit (CuS). Kandungan tembaga di dalam bijih

tembaga umumnya kurang dari 2%. Untuk mendapatkan tembaga murni bijih tersebut akan mengalami proses

konsentrasi, smelting dan refining. Selain dalam mineral sulfida, dalam jumlah kecil tembaga juga ditemukan

berada dalam mineral-mineral jenis karbonat, oksida, hidroksisilikat dan sulfat. Proses untuk mendapatkan

tembaga dari mineral-mineral ini dapat dilakukan dengan menggunakan prinsip hidrometalurgi. Namun

ISBN : 978-979-127255-0-6 Group Teknik Geologi Volume 6 : Desember 2012

TG3 - 6

PROSIDING 20 12© HASIL PENELITIAN FAKULTAS TEKNIK

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

demikian, jalur hidrometalurgi juga diterapkan untuk mendapatkan tembaga dari kalkosit setelah melalui

pemanggangan oksidasi.

Pengolahan

Mineral

Konsentrat

Hidrometalurgi Pirometalurgi Direct electrolysis

seperti Ta2O5

Logam wantah Melting

casting

Pemurnian

(fire refining) Bahan baku

elektronik material,

alloying element dsb

Produk samping

berbagai senyawa Elektrometalurgi

Logam murni

Research and Untuk bahan baku

development…. logam dan paduan

Gambar 2. Jalur Utama Proses Pengolahan Bahan Galian (Edi A Basuki, dkk,2007)

Sekitar 80% bijih tembaga dunia, tembaganya dalam mineral jenis Cu-Fe-S. Karena mineral jenis ini tidak

mudah larut dalam larutan aqueous, maka untuk mengekstraksi tembaganya dilakukan dengan proses

pirometalurgi. Namun demikian sebelum tahap peleburan, bijih perlu dikonsentrasi untuk mendapatkan

konsentrat yang kaya akan mineral tembaga menggunakan flotasi. Proses liberasi perlu dilakukan terhadap bijih

ini sebelum flotasi untuk memisahkan secara fisik antara mineral berharga dengan mineral pengotornya.

Dengan prinsip flotasi mineral tembaga sulfida akan mengapung dan terkumpul karena menempel pada

gelembung udara. Selanjutnya konsentrat tembaga diproses secara smelting untuk menghasilkan lelehan Cu-Fe

dan kemudian dikonverting untuk memisahkan Fe dari lelehan dan yang dibutuhkan oleh industri kabel

menghasilkan lelehan tembaga wantah. Untuk mendapatkan tembaga dengan kemurnian tinggi dapat dilakukan

dengan fire refining atau electrorefining, seperti pada gambar 3 berikut.

Cu Wires, Pipes,

Plates

Cu Murni

Cu Alloys

Bijih Peleburan

Konsentrasi Electrorefinning

Tembaga (Fire Refinning)

Lumpur

Catatan: Au, Ag, etc

Anoda

: jenis produk yang telah dihasilkan di dalam negeri

: jenis produk yang belum dihasilkan di dalam negeri

Gambar 3. Rantai Produksi Tembaga dan Kemungkinan Peningkatan Nilai Tambahnya

Volume 6 : Desember 2012 Group Teknik Geologi ISBN : 978-979-127255-0-6

TG3 - 7

Potensi dan Prospek Peningkatan… H. Djamaluddin, Meinarni Thamrin & Alfajrin Achmad

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

Emas dan Perak

Kedua mineral logam ini merupakan logam berharga atau precious metals, yang dalam umumnya digunakan

sebagai bahan perhiasan atau asesoris. Emas dan perak sering terdapat bersama (berasosiasi) di alam, baik

dalam bentuk logam primer maupun sekunder. Pengolahan kedua mineral ini umumnya dapat dilakukan dengan

cara amalgamasi dan sianidasi untuk logam primer (logam sulfida). Proses amalgamasi menggunakan merkuri

(Hg) dan proses sianidasi dapat menggunakan campuran asam sianida (HCN), Natrium sianida (NaCN) atau

Kalium Sianida (KCN), hal ini dilakukan untuk memisahkan logam berharga dan mineral pengotornya.

Sementara untuk logam-logam sekunder dari emas dan perak dari tambang-tambang rakyat, dapat langsung

dijual ataupun diolah dengan teknologi sederhana yang ramah lingkungan misalnya dengan alat mercury retort.

Nikel

Bijih nikel secara garis besar dikelompokkan menjadi dua, yaitu bijih nikel oksida dan bijih nikel sulfida.

Awalnya, bijih nikel oksida merupakan sumber utama produksi nikel akhir abad 19 yang mengolah deposit

laterit kadar tinggi di New Caledonia, Pasifik Selatan. Saat itu sudah ada peleburan bijih sulfida skala kecil di

Norwegia. Kemudian dengan penemuan dan pengembangan deposit nikel sulfida di Ontario, Kanada, fokus

ekstraksi nikel bergeser dari bahan baku bijih nikel oksida ke bijih nikel sulfida. Beberapa puluh tahun

kemudian, dengan semakin meningkatnya permintaan nikel dan semakin fahamnya orang mengenai seluk beluk

nikel, orang mulai melakukan evaluasi ulang mengenai formasi geologi di berbagai belahan dunia, dimana

kemudian dijumpai bijih nikel laterit dalam jumlah yang banyak di dekat permukaan terutama di daerah tropis.

Sejumlah deposit nikel laterit selanjutnya dimasukkan ke dalam kategori bijih, sementara yang lain menyusul

kemudian. Dengan demikian terjadi beberapa pemikiran baru mengenai ekstraksi bijih nikel oksida pada saat

itu. Beberapa metoda baru ekstraksi nikel telah dikembangkan dalam skala industri, sementara teknologi lama

mengalami perbaikan.

Perlu dicatat disini bahwa umumnya oksida-oksida logam berharga, terutama kobalt dan khromium berada di

dalam bijih laterit tersebut sebagai mineral yang terpisah. Pada umumnya proses ekstraksi nikel dilakukan

untuk mengambil nikel, baik sebagai logam maupun paduan, seperti ferronickel, tanpa pengambilan logam-

logam berharga lainnya. Namun demikian, prosedur untuk pengambilan logam-logam lain di dalam bijih laterit

secara menguntungkan telah diteliti di beberapa lembaga penelitian.

Proses metalurgi bijih nikel oksida umumnya relatif lebih sulit dibanding dengan untuk bijih sulfida. Untuk

bijih sulfida, metoda benefisiasi seperti flotasi dan magnetic separation telah terbukti efektif. Dengan benefiasi

ini memungkinkan diperolehnya mineral berharga dengan kandungan tinggi dan memisahkan sebanyak

mungkin mineral pengganggu. Dengan metoda benefiasi standar sulit untuk melakukan benefiasi bijih oksida,

terutama karena nikelnya secara kimiawi terdiseminasi. Akan tetapi dengan penyaringan (screening) dapat

dilakukan pemisahan ukuran, yaitu untuk mengeluarkan bijih berukuran besar yang relatif belum lapuk yang

mengandung nikel relatif rendah, dan mengambil material yang relatif halus yang mengandung nikel relatif

tinggi. Oleh sebab itu, dibandingkan dengan proses metalurgi untuk bijih nikel sulfida yang memungkinkan

diolahnya material dalam jumlah relatif sedikit dan kandungan nikel relatif tinggi setelah mengalami proses

benefiasi, maka pengolahan metalurgi untuk bijih nikel oksida yang mengharuskan pengolahan bijih dalam

jumlah yang besar dengan kandungan nikel relatif kecil tentu saja secara ekonomis relatif lebih mahal. Dengan

pemilihan pengolahan berkapasitas tinggi akan menurunkan ongkos produksi dan membuat proses metalurgi

bijih nikel oksida menjadi ekonomis.

Menyadari bahwa desiminasi kimiawi nikel di dalam bijih nikel oksida menghalangi orang dapat melakukan

pemisahan secara fisik atau konsentrasi, menyebabkan munculnya beberapa metoda ekstraksi nikel untuk bijih

nikel oksida. Secara garis besar metoda ini dibagi menjadi dua, pirometalurgi dan hidrometalurgi.

Teknik pirometalurgi yang komersial pada prinsipnya melibatkan peleburan reduksi atau peleburan pengkayaan

(pembentukan nikel sulfida) untuk mendapatkan pemisahan fasa nickel matte dari fasa yang merupakan

kumpulan mineral atau logam pengganggu, atau melibatkan peleburan dan reduksi menjadi ferro-nickel yang

terpisah dari kumpulan pengotor (slag). Karena umumnya bijih laterit nikel dalam kondisi basah secara

alamiah, bisa mencapai 40% air, dan unsur-unsur logam yang diekstraksi maupun slagnya memiliki titik leleh

yang tinggi, maka ekstraksi bijih nikel oksida secara pirometalurgi seperti ini memerlukan energi yang besar.

Dengan kenyataan seperti itu, ekstraksi secara langsung dengan cara pelarutan (hidrometalurgi) akan

memberikan keuntungan, selain konsumsi energi yang rendah juga memungkinkan diterapkannya untuk bijih

ISBN : 978-979-127255-0-6 Group Teknik Geologi Volume 6 : Desember 2012

TG3 - 8

PROSIDING 20 12© HASIL PENELITIAN FAKULTAS TEKNIK

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

dengana kadar nikel yang lebih rendah dibanding dengan bijih untuk proses pirometalurgi. Akan tetapi proses

pelarutan bijih nikel oksida tidaklah sederhana, karena memerlukan pengkondisian tertentu terhadap bijihnya

serta proses pelarutannya. Biasanya diperlukan reduksi terlebih dahulu terhadap bijih nikel oksidanya menjadi

logam, baru kemudian dilarutkan dengan larutan amoniak. Atau bisa juga dilakukan pelarutan nikel dan kobalt

secara langsung dengan asam sulfat pada tekanan dan temperatur yang tinggi (tidak setinggi temperatur untuk

proses peleburan tentu saja). Saat ini di beberapa lembaga penelitian sedang berlangsung penelitian untuk

mendapatkan nikel dan logam ikutannya dari bijih laterit kadar rendah menggunakan jalur hidrometalurgi pada

kondisi tekanan atmosfir. Implementasi hasil penelitian seperti ini dalam skala industri nantinya akan

memberikan alternatif pemanfaatan bijih nikel kadar rendah.

Gambar 4, menunjukkan rantai produksi nikel di Indonesia dan kemungkinan peningkatan nilai tambahnya.

Terlihat bahwa dari bijih nikel laterit di Indonesia telah dapat diolah menjadi dua jenis produk yaitu ferro-nickel

oleh PT. Aneka Tambang dan nickel matte oleh PT. Inco menempuh jalur pirometalurgi, sementara produksi

nikel menggunakan jalur hidrometalurgi belum diterapkan di Indonesia. Sebagian besar produk ferro-nickel

merupakan bahan baku utama untuk pembuatan baja tahan karat (stainless steels) dan sebagian kecil digunakan

untuk salah satu bahan baku pembuatan baja kualitas tinggi (high strength steels) dan superalloy berbasis Fe-Ni

(Fe-Ni based superalloys).

AUSTENITIC S.S.

DUAL PHASE S.S.

STAINLESS

STEELS PH S.S.

FeNi HIGH STRENGTH

SPECIAL STEELS

STEELS Fe-Ni BASED

BIJIH Ni LATERIT

SUPERALLOYS

Ni PLATE

Ni MATTE Ni MURNI

Ni-BASED

SUPERALLOYS

Ni ALLOYS

JALUR Co-BASED

Co MURNI SUPERALLOYS

HIDROMETALURGI

ALLOYING

ELEMENT

Catatan:

: jenis produk yang telah dihasilkan di dalam negeri

: jenis produk yang belum dihasilkan di dalam negeri

Gambar 4. Rantai Produksi Nikel dan Kemungkinan Peningkatan Nilai Tambahnya

Bijih Besi

Besi dibuat dari bahan baku berupa bijih besi yang terdapat di alam dalam bentuk mineral, umumnya seperti

hematit (Fe2O3), magnetit (Fe3O4), limonit (FeO(OH).nH2O). Dengan prinsip reduksi, yaitu mereaksikan

dengan reduktor seperti karbon (C) yang dapat diperoleh dari batubara atau arang kayu, baik dalam bentuk

padat maupun cair pada temperatur yang tinggi, akan diperoleh logam besi (Fe). Dalam sejarah, teknologi

pembuatan besi yang kemudian berkembang dengan semakin meningkatnya kemampuan tanur peleburan untuk

melebur logam pada temperatur yang semakin tinggi karena ditemukannya kokas batubara, memberi manfaat

dengan ditemukannya baja. Karena logam ini dikenal sangat tangguh, kuat, keras, tidak mudah patah serta

mudah dibentuk, membuat logam ini dengan cepat mengisi peradaban manusia secara luas. Selain untuk

peralatan tempur dan persenjataan, pada jaman kekaisaran Roma telah dicatat pemakaian besi dan baja untuk

transport air dalam jarak ratusan mil, penguat jembatan di sekeliling istana, dan sistem pembuangan limbah

untuk publik. Selain itu, di berbagai belahan dunia, baja juga telah dimanfaatkan untuk penguat bangunan serta

komponen alat transportasi di era modern.

Volume 6 : Desember 2012 Group Teknik Geologi ISBN : 978-979-127255-0-6

TG3 - 9

Potensi dan Prospek Peningkatan… H. Djamaluddin, Meinarni Thamrin & Alfajrin Achmad

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

Catatan:

: jenis produk yang telah dihasilkan di dalam negeri

: jenis produk yang belum dihasilkan di dalam negeri

Gambar 5. Rantai Produksi Besi dan Kemungkinan Peningkatan Nilai Tambahnya

Bauksit

Bauksit merupakan mineral logam penghasil aluminium yang paling banyak di kerak bumi, namun karena

keberadaanya terikat sebagai senyawa aluminium silikat dalam berbagai lempung menyebabkan ekstraksi

aluminium dari sumber ini menjadi sulit dan tidak ekonomis. Akan tetapi, di beberapa lokasi terdapat endapan

aluminium dalam bentuk oksida terhidrasi yang memungkinkan dilakukannnya ekstraksi aluminium secara

ekonomis. Bijih bauksit ini mengandung mineral gibsit Al 2O3.3H2O, boehmit Al2O3.H2O dan diaspore

Al2O3.H2O dengan pengotor terutama oksida besi Fe2O3, SiO2 dan TiO2. Untuk mendapatkan logam aluminium,

bijih bauksit memerlukan beberapa tahap preparasi dan ekstraksi. Dalam preparasi, bijih bauksit dicuci dan

disaring untuk menghilangkan sebanyak mungkin terutama lempung dan kwarsa serta pengotor lain yang

berukuran kecil. Produk dari preparasi ini, washed bauxite, dapat diproses lebih lanjut menggunakan proses

Bayer untuk menghasilkan secara garis besar dua jenis alumina (Al2O3), yaitu chemical grade dan smelting

grade. Bila smelting grade alumina merupakan bahan baku produksi logam aluminium, maka chemical grade

alumina lebih diarahkan sebagai bahan baku untuk industri kimia dan keramik.

Prinsip dari proses Bayer adalah melarutkan Al 2O3 dengan larutan NaOH pada temperatur dan tekanan tinggi

(150°C, 6 atm). Larutan kemudian di filtrasi dan diendapkan untuk menghasilkan Al 2O3.3H2O murni.

Selanjutnya dengan pemanasan di dalam rotary kiln pada temperatur tinggi (1100°C) dapat dihilangkan air

kristalnya dan diperoleh serbuk putih Al2O3 murni. Temperatur kalsinasi yang tinggi ini diperlukan untuk

memungkinkan diperolehnya - Al2O3 dan bukan - Al2O3 yang relatif masih dapat mengabsorbsi moisture.

Proses mendapatkan logam Al harus dilakukan melalui elektrolisa garam leleh yang mengandung Al2O3,

karena Al merupakan logam yang sangat reaktif dan oksidanya sangat stabil sehingga reduksi dengan karbon

atau gas CO hanya bisa dilakukan pada temperatur yang sangat tinggi (di atas 2000°C) sehingga sulit dilakukan.

Oleh sebab itu dengan kriolit (Na3AlF6) dapat melarutkan Al2O3 yang larutannya kemudian dapat dielektrolisis

untuk menghasilkan logam murni aluminium. Meskipun Al2O3 titik lelehnya sangat tinggi (2020°C), tetapi

dengan beberapa penambahan seperti kalsium florida elektrolisisnya dapat dilakukan pada temperatur 900 °C.

Gambar 6, menunjukkan secara garis besar rantai pengolahan atau peningkatan nilai tambah bijih bauksit untuk

mendapatkan dua jenis produk yaitu aluminium ingot dan serbuk alumina. Dalam diagram tersebut juga

ditunjukkan kondisi eksisting yang terjadi di Indonesia dimana bijih bauksit yang tercuci diekspor ke luar

negeri dan sama sekali belum dihasilkan alumina. Sementara smelting grade alumina diimpor dari luar negeri

sebagai bahan baku pembuatan aluminium murni bagi pabrik peleburan aluminium di Asahan. Dalam waktu

dekat di Indonesia akan dibangun pabrik pengolahan bauksit untuk menghasilkan alumina. Produk dari alumina

plant ini bisa berupa chemical grade untuk memenuhi segmen pasar di industri kimia dan keramik, maupun

smelting grade yang dapat memenuhi kebutuhan pabrik peleburan aluminium yang telah ada di dalam negeri.

Apabila rencana ini terwujud, maka rantai proses peningkatan nilai tambah bijih bauksit dinilai telah lengkap,

ISBN : 978-979-127255-0-6 Group Teknik Geologi Volume 6 : Desember 2012

TG3 - 10

PROSIDING 20 12© HASIL PENELITIAN FAKULTAS TEKNIK

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

tinggal peningkatan nilai tambah yang dapat dilakukan di bagian hilir untuk memanfaatkan produk alumina dan

aluminium murni untuk berbagai keperluan.

Al ALLOYS (Al-

Cu, Al-Si, etc)

BAUXITE Al FOIL,

PLATE, BAR,

ROD,etc

SMELTING ELECTRICAL

GRADE Al2O3 PURE Al CONDUCTOR

BAYER

PROCESS CHEMICALS,

CHEMICAl Al2O3 REFRACTORIES

GRADE Al2O3 POWDER , ETC.

ULTRA

FINES

ALUMINA

NANO SIZE

ALUMINA

Catatan:

: jenis produk yang telah dihasilkan di dalam negeri

: jenis produk yang belum dihasilkan di dalam negeri

Gambar 6. Rantai Produksi Aluminium dan Kemungkinan Peningkatan

Nilai Tambahnya

Timah

Logam timah berada di alam umumnya sebagai oksida. Sumber utamanya adalah mineral kasiterit (SnO 2) yang

di Indonesia umumnya lebih banyak ditemukan sebagai endapan aluvial hasil dari pelapukan, erosi, dan

transportasi dalam kurun waktu yang sangat lama, bersama dengan mineral pengotor seperti kwarsa dan mineral

ikutan seperti ilmenit, monazit, rutil dan zirkon. Oleh sebab itu, untuk mendapatkan logam timahnya, terhadap

bijih timah perlu dilakukan beberapa tahapan proses dengan dua tahapan utama yaitu pengolahan bijih dan

peleburan pemurnian.

Pengolahan bijih dilakukan melalui beberapa tahapan dengan prinsip utama pemisahan mineral kasiterit dari

mineral pengotornya, terutama silika, berdasarkan perbedaan berat jenis dan pemisahan mineral berharga ikutan

seperti zirkon, xenotim dan ilmenit, menggunakan prinsip pemisahan tegangan tinggi dan magnetik. Konsentrat

kering dengan kadar kurang lebih 70% Sn kemudian dikirim ke pabrik peleburan/smelting untuk mendapatkan

logam timahnya. Meskipun titik leleh timah relatif rendah (232oC) peleburannya harus dilakukan pada

temperatur tinggi kira-kira 1300oC untuk memungkinkan slag dalam keadaan cair. Untuk mendapatkan lelehan

Sn reduktor yang digunakan umumnya adalah karbon atau antrasit dan untuk menurunkan titik leleh slag perlu

ditambahkan batu kapur. Dalam smelting ini sebagian pengotor, misalnya Fe ikut tereduksi dan berikatan

dengan Sn dan terbawa bersama lelehan Sn (kadar kira-kira 99,8%). Oleh sebab itu untuk mendapatkan Sn

murni, maka lelehan Sn ini perlu dilakukan tahapan pemurnian dengan cara mendinginkan lelehan Sn hingga

250oC yang memungkinkan terjadinya pemisahan cairan Sn kemurnian tinggi (99,9% Sn) dengan senyawa

pengotor (Fe-Sn) yang berupa padatan (dross). Karena slag peleburan pertama dan dross masih mengandung Sn

relatif tinggi, maka terhadap kedua bahan ini perlu dilakukan pengolahan lebih lanjut untuk mendapatkan Sn-

nya kembali.

Di Indonesia produksi timah sudah dapat menghasilkan timah dengan kemurnian tinggi, khususnya tidak

mengandung timbal dalam berbagai bentuk, yang dapat dipergunakan untuk berbagai keperluan, diantaranya

untuk pelapisan plat baja (tin plate) dan sebagian besar diekspor, terutama untuk solder dan paduan timah

seperti perunggu dan babbit. Peningkatan nilai tambah timah dapat dikatakan telah mencapai ujung akhir,

namun demikian perlu diingat peningkatan pemanfaatan logam timah misalnya untuk paduan, pelapisan

paduan, bahan katalis yang baru, terus dilakukan melalui penelitian-penelitian agar produksi timah dalam negeri

dapat terus terjaga dan harga timah meningkat. Produk samping berupa beberapa mineral dari logam jarang

belum diolah dan masih dapat ditingkatkan lebih lanjut menjadi produk akhir berupa bahan keramik mutu tinggi

dan logam jarang. Misalnya zircon telah dapat ditingkatkan menjadi zircon opacifier sebagai bahan glasir

keramik ubin dan masih bisa ditingkatkan lebih lanjut menjadi zirconia sebagai bahan utama material maju

(advanced materials) seperti yang terlihat pada gambar 7 berikut.

Volume 6 : Desember 2012 Group Teknik Geologi ISBN : 978-979-127255-0-6

TG3 - 11

Potensi dan Prospek Peningkatan… H. Djamaluddin, Meinarni Thamrin & Alfajrin Achmad

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

LEAD FREE

SOLDER

BIJIH TIMAH KONSENTRAT Sn Sn MURNI TIN SHOT

PLATING

ZIRCON RARE EARTH

ELEMENTS : Zr, Y,

PRODUK XENOTIM TI, Ce, La

SAMPING

MONAZITE CERAMIC

MATERIALS

ILMENITE

Catatan:

: jenis produk yang telah dihasilkan di dalam negeri

: jenis produk yang belum dihasilkan di dalam negeri

Gambar 7. Rantai Produksi Timah dan Kemungkinan Peningkatan Nilai

Tambahnya

SIMPULAN

Uraian yang telah dikemukakan, maka dapat ditarik kesimpulan diantaranya yang penting sebagai berikut:

Perlu road map mengenai kebutuhan dan potensi-ketersediaan material untuk industri hilir di Indonesia, tidak

saja logam tetapi juga mineral industri. Diperlukan kerjasama yang erat antar Departemen Energi dan Sumber

Daya Mineral dan Departemen Perindustrian untuk menjembatani supply dan demand di industri hulu dan di

industri hilir. Pemberian insentif bagi industri yang mendukung dan melakukan kajian dan riset peningkatan

nilai tambah. Mengharuskan perusahaan tambang untuk mengolah hasil tambang hingga produk akhir belum

tentu realistis. Peningkatan nilai tambah hasil tambang bijih minimal adalah konsentrasi. Pemberian insentif

bagi perusahaan tambang yang memproduksi hingga produk akhir (smelting) dan yang melakukan kajian dan

riset mengenai peningkatan nilai tambah. Faktor yang menghambat adalah adanya ketidaksiapan bagi

perusahaan-perusahaan tambang skala kecil karena kekurangan modal, kemudian sumber energi yang masih

terbatas dan menjadi kendala untuk pendirian smelter.

Pemerintah harus menyiapkan segala infrastruktur dan insentif pada setiap usaha peningkatan nilai tambah

mineral, mengingat pendirian smelter membutuhkan biaya yang sangat besar, dan pengusaha tambang skala

kecil dan menengah (investor domestik) tidak mempunyai kecukupan modal dalam kegiatan usaha tersebut.

DAFTAR PUSTAKA

Alamsyah, H., (2006), Laporan Sektor Ekonomi Pertambangan, Direktorat Statistik Ekonomi dan Moneter,

Bank Indonesia.

Basuki, E.,A., Supriyanto, S., Puwadaria, S., & Ekawan, R., (2007), Peningkatan Nilai Tambah Sumber Daya

Mineral di Indonesia, Peluang dan Tantangan, Prosiding Temu Profesi Tahunan TPT XVI Perhapi. Hal

348-363

Balamualikrishnaa, R., and John, C.,D., (1998), SWOT Analysis, Journal of Vocational and Technical

Education, 12, (1), Iowa State University.

Carlile, J.,C., & Mitchell, A.,H.,G., (1994), Magmatic Arcs and Associated Gold and Copper Mineralization in

Indonesia, Journal of Geochemical Exploration 50. Page 91-142.

Ekawan, R., (2001), Beberapa Isu Pengelolaan Sumberdaya Mineral Dipandang dari Ekonomi Sumberdaya

Alam, Prosiding Temu Profesi Tahunan TPT X Perhapi. Hal 75-85.

Graedel, T.,E., (1998), Life Cycle Assessment in the Service Industries, in Journal of Industrial Ecology,

Volume 1, Number 4, The MIT and Yale University, Cambridge, Massachusetts.

ISBN : 978-979-127255-0-6 Group Teknik Geologi Volume 6 : Desember 2012

TG3 - 12

PROSIDING 20 12© HASIL PENELITIAN FAKULTAS TEKNIK

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

Hermansyah & Permana, D., (2010), Peningkatan Nilai Tambah Mineral Logam, Bulletin Mineral dan Energi,

ISSN: 1693 – 4121. Vol.8/No.4.

Hasyim, I., & Gautama, R.,S., (2001), Konsep Kawasan Pertambangan sebagai Upaya untuk Mengoptimalkan

Pemanfaatan Potensi Sumberdaya Mineral, Prosiding Temu Profesi Tahunan TPT X Perhapi. Hal 29-32.

Kesler, S., (1994), Mineral Resources Economics and the Environment, Macmillan College Publishing

Company, Inc, New York.

Leford, S.,J., (1987), Industrial Mineral and Rock., USA.

Mtisi, S., Dhliwayo, M., & Makore, G., (2011), Extractive Industries Policy and Legal, Zimbabwe

Environmental Law Association (ZELA). Sponsored by European Union and the Ford Foundation.

Moon, C.,J., Whateley, M.,K.,G., & Evans, A.,M., (2006), Introduction to Mineral Exploration. Blackwell

Publishing, USA.

Manning, D.,A.,C., (1995), Introduction to Industrial Minerals, Chapman & Hall., London.

Permana, D., (2010), Tantangan dalam Peningkatan Nilai Tambah Mineral dan Batubara, Bulletin Mineral dan

Energi, ISSN: 1693 – 4121. Vol.8/No.4.

Volume 6 : Desember 2012 Group Teknik Geologi ISBN : 978-979-127255-0-6

TG3 - 13

Potensi dan Prospek Peningkatan… H. Djamaluddin, Meinarni Thamrin & Alfajrin Achmad

Arsitektur Elektro Geologi Mesin Perkapalan Sipil

ISBN : 978-979-127255-0-6 Group Teknik Geologi Volume 6 : Desember 2012

TG3 - 14

Anda mungkin juga menyukai

- Buku Batuan Inti Penyimpan Minyak MigasDokumen105 halamanBuku Batuan Inti Penyimpan Minyak MigasEf67% (3)

- Analisis Manfaat Dan Kerugian Kebijakan HilirisasiDokumen6 halamanAnalisis Manfaat Dan Kerugian Kebijakan HilirisasiMuhammad IkbalBelum ada peringkat

- Ditjen Minerba PDFDokumen42 halamanDitjen Minerba PDFBastian JhonBelum ada peringkat

- Makalah Optimalisasi Sektor Pertambangan NikelDokumen17 halamanMakalah Optimalisasi Sektor Pertambangan NikelAndy Rahmadi Herlambang100% (1)

- Ringkasan Tentang PBGDokumen8 halamanRingkasan Tentang PBGValdo Thobias Olivert Butarbutar100% (1)

- Bab 1Dokumen15 halamanBab 1Maulidzar ReksatamaBelum ada peringkat

- Buku Pasca Tambang - FinalDokumen166 halamanBuku Pasca Tambang - FinalIlham AlimuddinBelum ada peringkat

- Kajian Teknis Unit Peremuk BatubaraDokumen12 halamanKajian Teknis Unit Peremuk Batubarah4m0n4ng4n100% (1)

- Kajian Kebijakan Pertambangan Mineral Dan BatubaraDokumen20 halamanKajian Kebijakan Pertambangan Mineral Dan BatubaraRomarioSebastian50% (2)

- Proposal Penelitian Kestabilan LerengDokumen12 halamanProposal Penelitian Kestabilan LerengWahyu RomadonaBelum ada peringkat

- AYUDokumen8 halamanAYUnaimheBelum ada peringkat

- Survei RadiometrikDokumen3 halamanSurvei RadiometrikagusitampanBelum ada peringkat

- Jeng Yati Series-Kabut 1-Rahasia Perjalanan MalamDokumen22 halamanJeng Yati Series-Kabut 1-Rahasia Perjalanan MalamPanjang ManaBelum ada peringkat

- Optimasi Bit Pemboran-DAVID SAMUDRA 113150069Dokumen9 halamanOptimasi Bit Pemboran-DAVID SAMUDRA 113150069David Samudra NBelum ada peringkat

- Bidan KitaDokumen35 halamanBidan KitajokoatengBelum ada peringkat

- Metode Geolistrik Dalam Eksplorasi EmasDokumen2 halamanMetode Geolistrik Dalam Eksplorasi EmasSavaSintyaBelum ada peringkat

- Pemerintah Kabupaten Barito UtaraDokumen89 halamanPemerintah Kabupaten Barito UtaraOut Game LeaderBelum ada peringkat

- Buku Ajar Analisis Investasi Tambang 2Dokumen124 halamanBuku Ajar Analisis Investasi Tambang 2Ulfa QBelum ada peringkat

- Peningkatan Nilai Tambah MineralDokumen16 halamanPeningkatan Nilai Tambah MineralAxel Kaulika100% (2)

- Mangan Latar Belakang-1Dokumen6 halamanMangan Latar Belakang-1Gary PurbayaBelum ada peringkat

- Sejarah Man Barito UtaraDokumen22 halamanSejarah Man Barito UtaraIin ParlinaBelum ada peringkat

- PROPOSALDokumen6 halamanPROPOSALGusti Baktiyatussholehah s'Umi EmbemBelum ada peringkat

- Materi DrillingDokumen5 halamanMateri DrillingMartian SulistiyonoBelum ada peringkat

- Bab IiDokumen16 halamanBab Iidika thesektretBelum ada peringkat

- DRILLING MUD Rev 1Dokumen42 halamanDRILLING MUD Rev 1Winanto DwiyantomoBelum ada peringkat

- Modul-07-Eksplorasi-Geofisika 20613 0Dokumen14 halamanModul-07-Eksplorasi-Geofisika 20613 0Faidel AfrianBelum ada peringkat

- Presentasi Praktikum Petrologi Batu Gamping 3aDokumen16 halamanPresentasi Praktikum Petrologi Batu Gamping 3aurfi ramadhaniBelum ada peringkat

- Laminated ShaleDokumen2 halamanLaminated ShaleAbyanBelum ada peringkat

- Amdal PertambanganDokumen18 halamanAmdal PertambanganLusyBelum ada peringkat

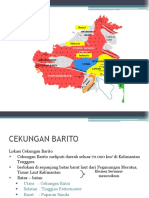

- Cekungan Asem-Asem Dan BaritoDokumen12 halamanCekungan Asem-Asem Dan BaritoFadhlan SyihabudinBelum ada peringkat

- R1D119039 - LD Dirmansyah Ngkaedu Tugas Makalah Teknik Pengeboran & PenggalianDokumen20 halamanR1D119039 - LD Dirmansyah Ngkaedu Tugas Makalah Teknik Pengeboran & PenggalianLa Ode Dirmansyah NgkaeduBelum ada peringkat

- DBD 113-085, Undang-Undang Tambang Dan Perburuhan, Makalah Hubungan Hukum. Agustinus Yosef SianiparDokumen8 halamanDBD 113-085, Undang-Undang Tambang Dan Perburuhan, Makalah Hubungan Hukum. Agustinus Yosef SianiparAgustinus YosefBelum ada peringkat

- Pemodelan BatubaraDokumen5 halamanPemodelan BatubaraIrham YarhamkaBelum ada peringkat

- Review Jurnal Analisis Potensi Geothermal Dengan Metode Geomagnetik Di Gedong Songo Gunung UngaranDokumen4 halamanReview Jurnal Analisis Potensi Geothermal Dengan Metode Geomagnetik Di Gedong Songo Gunung UngaranM Fawwaz BahaBelum ada peringkat

- Proposal KegiatanDokumen16 halamanProposal KegiatanAtya NarasomaBelum ada peringkat

- Bahan Galian AndesitDokumen21 halamanBahan Galian AndesitDirga KaBelum ada peringkat

- Materi Ajar AGAMA Kls 11Dokumen10 halamanMateri Ajar AGAMA Kls 11arodi lopoBelum ada peringkat

- Batubara Cekungan BaritoDokumen12 halamanBatubara Cekungan BaritoAkmal KaruniaBelum ada peringkat

- Perbandingan UU No 11 Tahun 1967 Dengan Uu No 4 Tahun 2009Dokumen16 halamanPerbandingan UU No 11 Tahun 1967 Dengan Uu No 4 Tahun 2009fastdiskBelum ada peringkat

- Kepmen Esdm Nomor 1828 K 30 Mem 2018Dokumen20 halamanKepmen Esdm Nomor 1828 K 30 Mem 2018messi_donaBelum ada peringkat

- Analisis Biaya PeledakanDokumen5 halamanAnalisis Biaya PeledakanandyBelum ada peringkat

- Tugas Besar (4-8)Dokumen13 halamanTugas Besar (4-8)Bryan Kevin Toding ManginteBelum ada peringkat

- Lembar Persetujuan & Kata PengantarDokumen11 halamanLembar Persetujuan & Kata PengantarEmil P. MuhammadBelum ada peringkat

- Kompre andDokumen14 halamanKompre andBayu Perdana PutraBelum ada peringkat

- Budaya Masyarakat PesisirDokumen12 halamanBudaya Masyarakat PesisirLuthfiFauzanAkuanBelum ada peringkat

- Potensi Dan Prospek Peningkatan Nilai Tambah Mineral Logam Di IndonesiaDokumen30 halamanPotensi Dan Prospek Peningkatan Nilai Tambah Mineral Logam Di Indonesiakadek ayu landeBelum ada peringkat

- PN 01 Peningkatan Nilai Tambah Sumberdaya Mineral Di Indonesia Peluang Dan TantanganDokumen16 halamanPN 01 Peningkatan Nilai Tambah Sumberdaya Mineral Di Indonesia Peluang Dan TantanganRida AmrullohBelum ada peringkat

- Umar, KPDokumen5 halamanUmar, KPnurcholish.mining20Belum ada peringkat

- ESDM SDM MineralDokumen136 halamanESDM SDM MineralEbalah ZumbabahBelum ada peringkat

- 3085 9653 1 PBDokumen12 halaman3085 9653 1 PBDaffa Rajwa VirgiawanBelum ada peringkat

- Metalurgi Ekstraksi Poros Utama HilirisasiDokumen4 halamanMetalurgi Ekstraksi Poros Utama HilirisasiM Dimas FirdausBelum ada peringkat

- Laporan Analisis Industri Dan Pasar ModalDokumen16 halamanLaporan Analisis Industri Dan Pasar ModalFront deePBelum ada peringkat

- 679 2725 4 PBDokumen20 halaman679 2725 4 PBharlinBelum ada peringkat

- Makalah Kebijakan Pemerintah IndonesiaDokumen19 halamanMakalah Kebijakan Pemerintah IndonesiaTeuku Surya Dharma, STBelum ada peringkat

- 2013 03 14 01 24 53Dokumen68 halaman2013 03 14 01 24 53RIALDWIMBelum ada peringkat

- Kapita Selekta - Seminar Rare Earth MetalDokumen7 halamanKapita Selekta - Seminar Rare Earth MetalRhidiyan WarokoBelum ada peringkat

- Kebijakan TambangDokumen12 halamanKebijakan Tambangcreative divisionBelum ada peringkat

- Diplomasi Komersial Pemerintah IndonesiaDokumen87 halamanDiplomasi Komersial Pemerintah IndonesiaRifai RamliBelum ada peringkat

- Bufla Mining 22Dokumen4 halamanBufla Mining 22Janda PirangBelum ada peringkat

- Pengaruh Harga Logam Industrial Dan Makroekonomi Indonesia, Malaysia Dan China Terhadap Harga Komoditas TimahDokumen11 halamanPengaruh Harga Logam Industrial Dan Makroekonomi Indonesia, Malaysia Dan China Terhadap Harga Komoditas TimahE. C. ReynaldoBelum ada peringkat