Perancangan Mesin

Diunggah oleh

akungamearnoldlayneJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Perancangan Mesin

Diunggah oleh

akungamearnoldlayneHak Cipta:

Format Tersedia

PERANCANGAN DESAIN CETAKAN UNTUK

MENGURANGI CACAT SHRINKAGE PADA PROSES SAND

CASTING DENGAN SOLIDWORKS DAN SIMULASI

PROCAST

Oleh:

PRADHITYA DWI HERMAWAN AHMAD 362121401003

DANY MIS AL VETTAKAL 362121401019

PROGRAM STUDI DIPLOMA IV

TEKNOLOGI REKAYASA MANUFAKTUR

POLITEKNIK NEGERI BANYUWANGI

2024

BAB I

PENDAHULUAN

1.1.Latar Belakang

Pengecoran logam adalah suatu proses pembuatan benda dengan

mencairkan logam dan menuangkan cairan logam tersebut ke dalam rongga

cetakan. Sand Casting, Salah satu jenis pengecoran dengan menggunakan cetakan

pasir. Jenis pengecoran ini merupakan yang paling banyak dipakai karena ongkos

produksi yang murah, dapat membuat produk cor dalam berbagai ukuran dan juga

dapat membuat benda coran yang tidak sedikit.

Pada proses pengecoran logam terjadinya cacat pada hasil pengecoran

sangatlah dihindari. Salah satu cacat pada pengecoran adalah cacat shrinkage yang

dapat menyebabkan deformasi pada benda coran. Bagian yang mengalami

penyusutan lebih besar dapat menarik bagian lainnya, sehingga menyebabkan

perubahan bentuk yang tidak diinginkan.

Pengecoran logam jenis sand casting ini adalah salah satu cara yang paling

sederhana dalam membuat suatu produk coran walaupun sederhana namun sand

casting juga memiliki berbagai macam kendala salah satunya adalah turbulensi

dan terperangkapnya udara yang terjadi pada saat penuangan. Hal tersebut dapat

disebabkan oleh sistem saluran yang digunakan yang sangat buruk, sehingga

sering menimbulkan cacat dan dapat menurunkan kualitas produk cor tersebut.

Untuk merancang sistem saluran pada sand casting perlu dilakukan simulasi pada

komputer sehingga logam cair bisa diamati pada saat masuk kedalam sistem

saluran sampai memenuhi seluruh rongga cetakan.

Hasil dari simulasi komputer menggunakan software ProCast ini dapat

menentukan sistem gating dan ukuran dari sprue yang memiliki shrinkage paling

baik.

1.2 Rumusan masalah

Berdasarkan latar belakang diatas dapat di rumuskan permasalahan antara lain:

1. Berapa tinggi sprue, Diameter bawah sprue dan Diameter atas sprue yang

efektif untuk mengurangi cacat shrinkage?

2. Sistem gating mana yang efektif untuk mengurangi cacat shrinkage pada

produk Sand casting?

1.3 Tujuan

Adapun tujuan dari perancanga ini yaitu:

1. Untuk mengetahui Dimensi yang efektif untuk mengurangi cacat shrinkage

pada produk Sand casting.

2. Untuk mengetahui Sistem gating yang efektif dalam mengurangi cacat

shrinkage pada produk sand casting.

1.4 Manfaat

Manfaat dari perancangan ini adalah dapat menentukan desain dari cetakan

produk sand casting yang efektif dalam mengurangi cacat shrinkage sehingga

dapat menghasilkan produk dengan dimensi dan bentuk yang sesuai.

1.5 Batasan masalah

1. Material logam cair menggunakan Alumunium EN AC-46100

2. Sistem Gating yang digunakan adalah Top gating, Bottom gating dan

parting line gating

3. Perancangan desain cetakan menggunakan software solidwork

4. Simulasi menggunakan software ProCast

BAB II

TINJAUAN PUSTAKA

2.1 Penelitian Terdahulu

Penelitian terdahulu adalah penelitian yang digunakan sebagai

pembanding untuk penelitian yang akan dilakukan. Penelitian terdahulu juga

dapat digunakan untuk mencari inspirasi baru dan menunjukkan orisinalitas

penelitian.

Penelitian terdahulu juga dapat digunakan sebagai referensi dan landasan

kuat untuk karya tulis ilmiah. Penelitian terdahulu dapat membantu penulis untuk

menghindari kesamaan judul dalam penelitian yang sejenis.

Penelitian terdahulu dapat membantu peneliti untuk menentukan langkah-

langkah sistematis untuk penyusunan penelitian dari segi teori dan konsep.

Menurut (Sylvano Nehemia Leksono, Fais Hamzah, Dhika Aditya

Purnomo, 2022) melakukan penelitian dengan judul Perancangan dan pembuatan

gating sistem pada produk clamp saddle dengan proses pengecoran logam sand

casting. Menurut penelitian tersebut banyak dari produk clamp saddle yang

mengalami cacat pengecoran seperti gas porosity dan shrinkage. Gating system

merupakan salah satu faktor krusial yang menentukan kualitas dari produk

pengecoran. Simulasi menggunakan Procast 2018 perlu dilakukan untuk

mendapatkan desain optimal dan mendeteksi adanya cacat shrinkage dan gas

porosity. Produk hasil percobaan pengecoran pasir diuji menggunakan uji

radiografi untuk mendeteksi shrinkage atau gas porosity dan ditemukan beberapa

gas porosity namun masih dapat ditoleransi karena ukurannya yang kecil sekitar 1

mm.

Menurut (Bambang Wahyu Sidharta, Nidia Lestari, Venditias Yudha, Eko

Wahyudi, 2022) melakukan penelitian dengan judul Optimasi desain gating

system dan riser pada pengecoran produk blok silinder modifikasi untuk motor

bensin 4 langkah. Menurut penelitian tersebut disimpulkan bahwa dengan

membuat perbedaan pada penempatan sistem penambah (sprue) dapat

mempengaruhi penyusutan serta berpengaruh pada filling time dan solidification

time pada proses pengecoran. Hail pengujian pada dua desain ditemukan bahwa

desain model 1 (satu) merupakan desain yang paling optimal pada perencanaan

blok silinder, Hal ini dikarenakan cacat shrinkage yang terdapat pada desain cor

terjadi hanya pada gating system dan riser dengan nilai presentase lebih rendah

dibandingkan dengan desain model 2 (dua).

Menurut (Sri Endah Susilowati, Sopyan Permana, 2020) melakukan

penelitian yang berjudul Pengaruh bentuk sprue well pada gating system terhadap

aliran fluida logam dan nilai kekerasan pada pengecoran aluminium daur ulang

menggunakan sand casting. Dari penelitian tersebut didapatkan bahwa bentuk

sprue well pada sistem saluran mempunyai pengaruh terhadap nilai kecepatan

aliran fluida logam dan bilangan reynold.

Kecepatan aliran fluida logam pada sprue well bentuk balok, silinder, dan

setengah bola dapat menurunkan kecepatan masing – masing yaitu 76%, 70%, dan

40%.

Sistem saluran dengan sprue well berbentuk balok, silinder, dan setengah

bola mempunyai nilai kecepatan aliran fluida logam aluminium dan bilangan

reynold masing – masing yaitu 1,83 cm/s dan 2.236,36 (aliran transisi), 2,02 cm/s

dan 2.468,4 (aliran transisi), serta 2,25 cm/s dan 2.749,5 (aliran transisi)

Spesimen aluminium hasil pengecoran sand casting dengan sistem saluran

berbentuk sprue well balok, silinder dan setengah bola masing – masing

mempunyai nilai kekerasan yaitu 175,4 HLD, 148,2 HLD dan 121,4 HLD.

2.2 Landasan Teori

2.2.1 Sand Casting

Pengecoran sand casting adalah proses pengecoran logam untuk membuat

suatu benda kerja atau komponen dengan metode penuangan logam cair kedalam

cetakan pasir. Pengecoran sand casting paling banyak digunakan dalam produksi

pengecoran karena memiliki beberapa kelebihan seperti berikut ini:

a) Mudah dalam pembuatan cetakan sehingga menghemat waktu produksi

b) Dapat digunakan untuk membuat produk yang rumit dan berukuran besar

c) Ongkos produksinya murah

d) Dapat mencetak logam dengan titik lebur tinggi seperti baja,

nikel, dan titanium

a. Namun sand casting juga memiliki beberapa kekurangan seperti:

e) Ongkos produksi mahal jika tidak digunakan untuk produksi massal

f) Akurasi dimensi rendah dan permukaan kasar

g) Membutuhkan proses finishing untuk hasil yang lebih baik

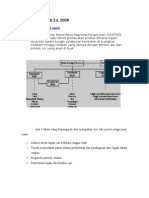

2.2.2 Cetakan Pasir

Secara umum cetakan pasir harus memiliki bagian-bagian utama sebagai

berikut:

a) Cavity (rongga cetakan), adalah ruangan tempat logam cair yang

dituangkan ke dalam cetakan pasir. Rongga ini berbentuk sama seperti

benda kerja yang akan di produksi.

b) Core (inti cetakan), memiliki fungsi untuk membuat rongga pada benda

yang di produksi. Core cetakan dibuat terpisah dengan cavity dan dirakit

pada saat proses penuangan logam cair.

c) Gating system (sistem saluran masuk), Memiliki fungsi untuk mengalirkan

logam cair dari pouring basin menuju ke rongga cetak. Gating system yang

tepat mampu mengalirkan logam cair dalam kondisi laminer, dan mampu

mengisi seluruh rongga cetak.

d) Sprue (saluran turun) adalah saluran masuk dari luar yang posisinya

vertikal. Sprue merupakan saluran tempat penuangan logam cair yang

akan meneruskan logam cair ke dalam saluran masuk (ingate), saluran

penambah (riser), dan produk cor.

e) Pouring Basin, merupakan lekukan pada cetakan yang berfungsi untuk

mengurangi kecepatan logam cair yang masuk langsung ke sprue.

f) Runner, adalah saluran yang menghubungkan sprue dengan rongga in

gate. Runner merupakan komponen sistem gating yang digunakan untuk

mengalirkan logam cair ke rongga cetakan.

g) Riser merupakan saluran yang berfungsi sebagai pensuplai cairan pada

produk pengecoran yang mengalami penyusutan.

2.2.3 Pasir Cetak

Pasir cetak merupakan pasir yang digunakan untuk membuat cetakan.

Pasir digunakan karena memiliki ketahanan terhadap temperature yang tinggi.

Pasir yang paling banyak digunakan pada proses Sand casting adalah pasir silika.

Pasir cetak yang baik perlu memiliki sifat-sifat seperti berikut ini:

a) Mempunyai sifat yang mudah di bentuk sehingga mudah dalam

pembuatan cetakan.

b) Tahan terhadap temperature tinggi logam cair selama proses pengecoran

dilakukan. Pasir dan bahan pengikat harus tahan terhadap suhu yang tinggi

sehingga dinding dalam cetakan tidak rontok selama penuangan logam

cair.

2.2.4 Bahan Tambah

Selain pasir sebagai bahan utama pada cetakan sand casting yang

jumlahnya sampai 85%, Juga diperlukan bahan tambah lainnya seperti tanah liat

atau bentonite yang berfungsi sebagai pelekat pasir dengan nilai kurang lebih

10%, Bahan lain yang digunakan pada cetakan sand casting ini adalah air dengan

nilai sebanyak 5%. Untuk persentase komposisi campuran pasir cetak ini tidak

memiliki ketentuan dikarenakan banyak variable lain yang sangat berkaitan satu

dengan yang lainnya.

2.2.5 Material Logam Cair

Pada dasarnya semua material logam yang dapat dicairkan dapat diproses

dengan sand casting. Material logam yang biasanya digunakan pada proses sand

casting adalah Cast iron, Alumunium, dan Tembaga.

Selain itu, logam-logam lain seperti magnesium, nikel, timah, kuningan,

dan baja paduan khusus juga dapat digunakan dalam sand casting tergantung pada

kebutuhan dan persyaratan spesifik dari produk yang dicetak. Pemilihan material

yang tepat sangat penting untuk memastikan kualitas dan kinerja produk

yang dihasilkan.

2.2.6 Cacat Pengecoran

Pada proses Sand Casting cacat pada produk hasil pengecoran sering

terjadi sehingga produk yang dihasilkan tidak sesuai dengan dimensi atau bentuk

yang diinginkan. Cacat pada produk pengecoran logam harus dikurangi

semaksimal mungkin untuk menghindari kerugian tersebut. Berikut ini adalah

contoh cacat pada pengecoran:

a) Porosity adalah cacat yang terjadi ketika udara terperangkap di dalam

logam yang dicor. Ini dapat menghasilkan lubang-lubang kecil atau

gelembung udara di permukaan atau di dalam struktur logam.

Penyebabnya adalah laju aliran logam cair yang turbulen.

b) Shrinkage adalah cacat yang terjadi ketika logam mengalami penyusutan

selama proses pendinginan. Penyebabnya bisa berupa desain cetakan yang

tidak tepat.

c) Misrun adalah cacat yang terjadi ketika logam cair tidak mampu mengisi

seluruh cetakan dengan sempurna. Penyebabnya bisa berupa temperatur

cetakan yang terlalu rendah, kecepatan pengisiannya yang terlalu lambat,

atau adanya hambatan dalam aliran logam cair.

2.2.7 ProCast

ProCast adalah salah satu perangkat lunak yang biasa digunakan untuk

mensimulasikan proses pengecoran. Melalui simulasi ProCast ini kita bisa

mengetahui titik lokasi terjadinya shrinkage atau penyusutan pada proses

pengecoran logam.

2.2.8 Solidworks

Solidworks merupakan salah satu perangkat lunak CAD (Computer-Aided

Design). Perangkat lunak Solidworks ini dikembangkan oleh perusahaan Dassault

System. Sebagai perangkat lunak CAD Solidworks dapat membantu proses desain

benda atau alat, Solidworks juga merupakan perangkat lunak CAM (Computer

Aided Machining) yang artinya Solidworks bisa digunakan untuk melakukan

simulasi proses permesinan seperti turning, milling, selain itu Solidworks juga

mampu digunakan untuk CAE (Computer Aided Engineering) artinya Solidworks

juga bisa digunakan untuk melakukan analisis terhadap desain yang telah dibuat.

Anda mungkin juga menyukai

- Perancangan MesinDokumen7 halamanPerancangan MesinakungamearnoldlayneBelum ada peringkat

- Perancangan MesinDokumen6 halamanPerancangan MesinakungamearnoldlayneBelum ada peringkat

- TPP Makalah 5CDokumen12 halamanTPP Makalah 5CMuchamad AlanBelum ada peringkat

- PEMBENTUKAN CETAKAN DAN INTIDokumen14 halamanPEMBENTUKAN CETAKAN DAN INTIFitra FernandaBelum ada peringkat

- Tugas 9 ManufacturDokumen6 halamanTugas 9 ManufacturKhadijah Nur AmeenaBelum ada peringkat

- Bab Ii Tinjauan Pustaka: Gambar 2.1 Klasifikasi Proses Pengecoran (Bambang Adipratomo, 2016)Dokumen35 halamanBab Ii Tinjauan Pustaka: Gambar 2.1 Klasifikasi Proses Pengecoran (Bambang Adipratomo, 2016)Dendy Rizky AminullahBelum ada peringkat

- Perancangan MesinDokumen3 halamanPerancangan MesinakungamearnoldlayneBelum ada peringkat

- Bab IDokumen30 halamanBab ISaputroBelum ada peringkat

- Jurnal 3 (Kelompok 9)Dokumen8 halamanJurnal 3 (Kelompok 9)Jose PurbaBelum ada peringkat

- SAND CASTING PROSESDokumen7 halamanSAND CASTING PROSESZakin DaqiqBelum ada peringkat

- Laporan Praktikum Pengecoran Logam DianaDokumen13 halamanLaporan Praktikum Pengecoran Logam DianaesahjengkolBelum ada peringkat

- PENDAHULUAN PENGECORANDokumen36 halamanPENDAHULUAN PENGECORANwahyu arifinBelum ada peringkat

- Teknik Pengecoran LogamDokumen22 halamanTeknik Pengecoran LogamRachmadi NorcahyoBelum ada peringkat

- Teknik Pengecoran LogamDokumen27 halamanTeknik Pengecoran LogamWahyu BaqirBelum ada peringkat

- PROSES PENGECORANDokumen14 halamanPROSES PENGECORANachmadirfan62Belum ada peringkat

- Definisi PengecoranDokumen26 halamanDefinisi PengecoranDewi Sri RezekiBelum ada peringkat

- 5009 13662 1 SMDokumen10 halaman5009 13662 1 SMYusep Andrian JBelum ada peringkat

- Bab Ii Tinjauan Pustaka: Gambar 2.1 Klasifikasi Proses Pengecoran (Bambang Adipratomo, 2016)Dokumen36 halamanBab Ii Tinjauan Pustaka: Gambar 2.1 Klasifikasi Proses Pengecoran (Bambang Adipratomo, 2016)hairuddin noorBelum ada peringkat

- Makalah Jenis Jenis CetakanDokumen15 halamanMakalah Jenis Jenis CetakanAlfian HendiantoBelum ada peringkat

- Teknik PengecoranDokumen35 halamanTeknik PengecoranTude Wangsa100% (1)

- BAB I DioyDokumen20 halamanBAB I DioyAri IrawanBelum ada peringkat

- Sand CastingDokumen18 halamanSand CastingAhmad Ridhoi FajriBelum ada peringkat

- Makalah PengecoranDokumen8 halamanMakalah PengecoranLaode Teguh Budi BagusBelum ada peringkat

- Teknik Pengecoran LogamDokumen22 halamanTeknik Pengecoran LogamSekretaris K3Belum ada peringkat

- Proses Manufaktur 2 Proses Pembuatan Piston Dengan Sand Casting - Rida Fadlillah & Muhamad IqbalDokumen5 halamanProses Manufaktur 2 Proses Pembuatan Piston Dengan Sand Casting - Rida Fadlillah & Muhamad IqbalFazar KsyBelum ada peringkat

- Makalah Pengecoran Logam Tugas Pak HerDokumen18 halamanMakalah Pengecoran Logam Tugas Pak HerAdytya Maha WardhanaBelum ada peringkat

- Bab II PengecoranDokumen14 halamanBab II PengecoranMANGSUP ARSYADIBelum ada peringkat

- CETAKAN LOGAMDokumen40 halamanCETAKAN LOGAMWayan Wahyu100% (2)

- Tehnik Pengecoran LogamDokumen20 halamanTehnik Pengecoran Logamfitruk gadukBelum ada peringkat

- Cetakan dan IntiDokumen15 halamanCetakan dan IntiIqbal.ABelum ada peringkat

- Pengecoran Logam Sand CastingDokumen27 halamanPengecoran Logam Sand CastingTMMukh. Faizal MuzakiBelum ada peringkat

- Laporan Pengecoran Logam 2Dokumen37 halamanLaporan Pengecoran Logam 2laboratorium logamBelum ada peringkat

- Pengecoran LogamDokumen24 halamanPengecoran LogamPurabayaTirtaBagjaBelum ada peringkat

- Jenis - Jenis Manufaktur Melalui Proses CastingDokumen9 halamanJenis - Jenis Manufaktur Melalui Proses Castingjuih andreasBelum ada peringkat

- Raja Jovian Trisila - 1306405686Dokumen12 halamanRaja Jovian Trisila - 1306405686Anonymous z0qyGnLIBelum ada peringkat

- Cacat PengecoranDokumen6 halamanCacat PengecoranRekyBelum ada peringkat

- BAB IDokumen5 halamanBAB Idikasandika143Belum ada peringkat

- Laporan PraktikumDokumen19 halamanLaporan Praktikumjaya sukmana0% (1)

- Polimer & KompositDokumen17 halamanPolimer & KompositWijanarkoBelum ada peringkat

- PENGECORAN LogamDokumen82 halamanPENGECORAN LogamI MADE ARTAWANBelum ada peringkat

- Proses Pengencoran KonvensionalDokumen10 halamanProses Pengencoran KonvensionalEchank UmasangadjiBelum ada peringkat

- OPTIMASI CETAKAN PASIRDokumen10 halamanOPTIMASI CETAKAN PASIReko mahendraBelum ada peringkat

- Tahapan Pengecoran Logam Dengan Cetakan PasirDokumen40 halamanTahapan Pengecoran Logam Dengan Cetakan PasirErick P Simatupang100% (2)

- Makalah Teknik PengecoranDokumen21 halamanMakalah Teknik PengecoranMuhammad Ardi PratamaBelum ada peringkat

- DIE CASTINGDokumen20 halamanDIE CASTINGFIO IZZAFURRAHMANBelum ada peringkat

- Tgas 1Dokumen42 halamanTgas 1Mela rizki angrainiBelum ada peringkat

- KD.10 Pengecoran LogamDokumen5 halamanKD.10 Pengecoran LogambrillianBelum ada peringkat

- Laporan Proses Pengecoran LogamDokumen11 halamanLaporan Proses Pengecoran LogamArief SynysterBelum ada peringkat

- PENGARUH BENTONIT TERHADAP KUALITAS BESI COR KELABUDokumen43 halamanPENGARUH BENTONIT TERHADAP KUALITAS BESI COR KELABUmuhammad syahrulBelum ada peringkat

- Laporan Promanu IndraDokumen50 halamanLaporan Promanu IndraZainal aqliBelum ada peringkat

- M 1 Pembuatan Cetakan Dan Inti FIXDokumen10 halamanM 1 Pembuatan Cetakan Dan Inti FIXMuahamad Abdul JabarisBelum ada peringkat

- 08 Proses Casting - Pengecoran 1Dokumen52 halaman08 Proses Casting - Pengecoran 131 Vittorio MilanoBelum ada peringkat

- Pemeriksaan Cacat Coran KLP - 3Dokumen32 halamanPemeriksaan Cacat Coran KLP - 3Surya NarayanaBelum ada peringkat

- Dasar Teknologi Pengecoran LogamDokumen17 halamanDasar Teknologi Pengecoran Logamalham rabbil KBelum ada peringkat

- Teknik Pembentukan MaterialDokumen64 halamanTeknik Pembentukan MaterialM.S. Adi SaputraBelum ada peringkat