Analisa Sistem Pelumas Menggunakan Metode Fmea Guna

Diunggah oleh

angga putra jayaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Analisa Sistem Pelumas Menggunakan Metode Fmea Guna

Diunggah oleh

angga putra jayaHak Cipta:

Format Tersedia

eISSN: 2721-5717; pISSN: 2747-2124 https://journal.unhas.ac.id/index.

php/zonalaut

ZONA LAUT

JURNAL INOVASI SAINS DAN TEKNOLOGI KELAUTAN

-spasi -Times New Roman 11 Italic-

-spasi -Times New Roman 11 Italic-

ANALISA SISTEM PELUMAS MENGGUNAKAN METODE FMEA GUNA

MENGETAHUI KEGAGALAN SISTEM

-spasi-Times New Roman 11 Italic-

-spasi-Times New Roman 11 Italic-

*Sabilil Huda Al Hakiki dan Dwisetiono

Jurusan Teknik Sistem Perkapalan Universitas Hang Tuah

*hudaalhakiki@gmail.com

-spasi-Times New Roman 11 Italic-

-spasi-Times New Roman 11 Italic-

Abstrak

Kegagalan dalam suatu komponen pada sistem pelumas akan berdampak pada pengoperasian maka

diperlukan kajian untuk mengatasi kegagalan dari setiap komponennya dan perawatan komponen

berdasarkan tingkat resiko. Pembuatan analisis perawatan berbasis risiko dengan metode FMEA memiliki

beberapa langkah yang menggambarkan identifikasi dan evaluasi dari sistem, proses serta perawatan untuk

menentukan strategi perawatan hasil dari metode tersebut. Failure Mode and Effect Analysis (FMEA)

merupakan salah satu metode mengevaluasi risiko pada sistem. FMEA dapat mengevaluasi dan menganalisis

komponen pada sistem sehingga dapat meminimalkan risiko atau efek dari suatu tingkat kegagalan sebagai

metode pendukung penilaian performansi pada suatu sistem. Penggunaan metode FMEA selain di mesin

industri banyak digunakan juga untuk menganalisis perencanaan perawatan preventif pada mesin dikapal.

Hasilnya metode FMEA dapat mengidentifikasi prioritas dari komponen stainer penjadi paling tinggi nilai

RPN (Risk Priority Number) dibandingkan komponen lainnya. Kajian ini untuk mengetahui kegagalan setiap

komponen sistem pelumas di mesin diesel dan memilih jenis perawatan yang tepat untuk komponen.

Manfaat mengetahui kegagalan dan perawatan koponen sistem pelumas akan memberikan keuntungan

kepada pihak kapal dalam hal maintenance.

-spasi-Times New Roman 11 Italic-

Kata Kunci: Motode FMEA, Sistem Pelumas, Perawatan.

-spasi-Times New Roman 11 Italic-

-spasi-Times New Roman 11 Italic-

Abstrct

Failure in a component in the lubricant system will have an impact on the operation so a review is needed to

overcome the failure of each component and the maintenance of components based on the level of risk. The

creation of a risk-based treatment analysis with the FMEA method has several steps that describe the

identification and evaluation of the system, process and treatment to determine the treatment strategy

resulting from the method. Failure Mode and Effect Analysis (FMEA) is a method of evaluating risks in the

system. FMEA can evaluate and analyze components in a system so as to minimize the risk or effect of a

failure rate as a method of supporting performance assessment on a system. The use of FMEA methods other

than in industrial machinery is widely used also to analyze preventive maintenance planning on ship

machines. As a result, the FMEA method can identify the priority of the highest ration stainer component rpn

value (Risk Priority Number) compared to other components. This study to determine the failure of each

component of the lubricant system in the diesel engine and choose the right type of maintenance for the

components. The benefits of knowing the failure and koponent maintenance of the lubricant system will

provide benefits to the ship in terms of maintenance.

-spasi-Times New Roman 11 Italic-

Keyword: FMEA Method, Lubricating System, Maintenance

-

spasi-Times New Roman 11 Italic-asi-Times New Roman 11 Italic-

copyright is published under Lisensi Creative Commons Atribusi 4.0 Internasional.

ZONA LAUT, Vol. 2, No. 3. Maret 2021 99

1. PENDAHULAN

Mesin diesel atau motor diesel merupakan salah satu mesin yang digunakan sebagai mesin induk.

Penggunaan mesin diesel pada mesin induk dikarenakan mesin diesel memiliki ketahanan dan efektivitas

yang baik saat dioperasikan dengan rentang waktu yang lama [1]. Mesin diesel di kapal dapat berfungsi

dengan baik apabila ditunjang oleh sistem-sistem pendukung yang baik pula. Salah satu faktor pendukung

untuk kelancaran jalannya mesin diesel yaitu sistem pelumas, kurangnya pelumasan pada mesin diesel ini

akan berdampak gesekan antar bagian-bagian apabila hal ini terjadi maka akan menyebabkan gangguan

pengoperasian kapal. Fungsi dari suatu sistem pelumasan adalah untuk menyediakan jumlah minyak pelumas

yang cukup dan dingin serta bersih ke dalam mesin untuk mengadakan pelumasan yang efektif dan cukup

terhadap semua bagian yang saling bergesekan dan bergerak yang terjadi di dalam mesin itu sendiri [2].

Kinerja mesin diesel sebagai mesin induk kapal dapat berfungsi dengan baik jika didukung dengan sistem

penunjang [3]. Sistem penunjang mesin induk yaitu sistem bahan bakar (fuel oil system) [4], sistem

pelumasan (lubricating system) [5], sistem pendinginan (cooling system) dan sistem start (starting system).

Pengoperasian mesin induk pada kapal dioperasikan selama 24 jam sehari selama 1 minggu hingga satu

bulan [6], perhatian khusus pada mesin induk saat beroperasi merupakan langkah awal untuk mencegah

kegagalan terjadi. Perawatan merupakan kegiatan yang penting dilakukan untuk mencegah kerusakan suatu

mesin [7].

Failure Mode and Effect Analysis (FMEA) merupakan salah satu metode mengevaluasi risiko pada sistem.

FMEA dapat mengevaluasi dan menganalisis komponen pada sistem sehingga dapat meminimalkan risiko

atau efek dari suatu tingkat kegagalan sebagai metode pendukung penilaian performansi pada suatu sistem

[8]. Penggunaan metode FMEA selain di mesin industri banyak digunakan juga untuk menganalisis

perencanaan perawatan preventif pada mesin dikapal. Hasilnya metode FMEA dapat mengidentifikasi

prioritas dari komponen stainer penjadi paling tinggi nilai RPN (Risk Priority Number) dibandingkan

komponen lainnya [9]. Kajian ini untuk mengetahui kegagalan setiap komponen sistem pelumas di mesin

diesel dan memilih jenis perawatan yang tepat untuk komponen. Manfaat mengetahui kegagalan dan

perawatan koponen sistem pelumas akan memberikan keuntungan kepada pihak kapal dalam hal

maintenance [10].

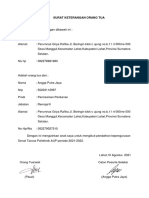

Gambar 1. Instalasi Sistem Pelumas [6]

2. METODE

Kegagalan dalam suatu komponen pada sistem pelumas akan berdampak pada pengoperasian maka

diperlukan kajian untuk mengatasi kegagalan dari setiap komponennya dan perawatan komponen

berdasarkan tingkat resiko. Pembuatan analisis perawatan berbasis risiko dengan metode FMEA memiliki

beberapa langkah yang menggambarkan identifikasi dan evaluasi dari sistem, proses serta perawatan untuk

menentukan strategi perawatan hasil dari metode tersebut. Penilaian risiko dengan metode FMEA dapat

menggunakan skala nilai kualitatif dengan mengidentifikasi beberapa kriteria yang sudah ditentukan,

penilaian tersebut dapat mengoptimalkan rencana perawatan pada mesin induk kapal [11]. Sistem pelumas

merupakan suatu sistem yang sangat berpengaruh besar pada main engine, untuk melakukan pemeriksaan

dan perawatan maka diperlukan pengamatan, studi lapangan, wawancara dan studi kepustakaan, apabila

copyright is published under Lisensi Creative Commons Atribusi 4.0 Internasional.

ZONA LAUT, Vol. 2, No. 3. Maret 2021 100

sistem ini diabaikan dapat merusak main engine itu sendiri, selain itu sistem pelumas perlu dilakukan

perawatan/maintenance. Minyak pelumas pada suatu sistem permesinan berfungsi untuk memperkecil

gesekan-gesekan pada permukaan komponen-komponen yang bergerak dan bersinggungan. Selain itu

minyak pelumas juga berfungsi sebagai fluida pendinginan pada beberapa motor. Karena dalam hal ini motor

diesel yang digunakan termasuk dalam jenis motor dengan kapasitas pelumasan yang besar, maka sistem

pelumasan untuk bagian-bagian atau mekanis motor dibantu dengan pompa pelumas. Sistem ini digunakan

untuk mendinginkan dan melumasi engine bearing dan mendinginkan piston [12]. Prinsip Kerja, Minyak

pelumas dihisap dari lubricating oil sump tank oleh pompa bertipe screw atau sentrifugal melalui suction

filter dan dialirkan menuju main diesel engine melalui second filter dan lubricating oil cooler. Temperature

oil keluar dari cooler secara otomatis dikontrol pada level konstan yang ditentukan untuk memperoleh

viskositas yang sesuai dengan yang diinginkan pada inlet main diesel engine. Kemudian lubricating oil

dialirkan ke main engine bearing dan juga dialirkan kembali ke lubricating oil sump tank [13]. Setelah

mengetahui fungsi dari sistem pelumasan maka bisa melakukan kajian untuk mengatasi kegegalan dari setiap

komponen menggunakan metode FMEA dengan cara sebagai berikut: 1. Menentukan proses yang memiliki

resiko tinggi, 2. Menyusun diagram proses, 3. Brainstrorming potential failure mode dan akibat yang

ditimbulkan, 4. Menentukan prioritas failure modes , 5. Identifikasi akar penyebab masalah, 6. Membuat

rancangan ulang proses. Tujuan dari kajian ini untuk mengetahui komponen yang mengalami kegagalan pada

sistem pelumas di mesin diesel dan pemilihan perawatan berdasarkan tingkat resiko kegagalannya.

2.1 Analisa Kualitatif

Dalam melakukan analisa keandalan suatu sistem tidak terlepas akan tersedianya data yang akan diolah.

Nilai keandalan suatu komponen akan bergantung terhadap waktu. Untuk itu analisa keandalan akan

berhubungan dengan distribusi probabilitas dengan waktu sebagai variable random. Variable random adalah

suatu nilai atau parameter yang akan diukur di dalam pengolahan data. Analisa kualitatif adalah suatu analisa

yang digunakan untuk mengevaluasi keandalan suatu sistem berdasarkan analisa kegagalan, sehingga kita

dapat melakukan penilaian keandalan berdasarkan data kualitatif serta pengalaman yang sudah ada. Dalam

analisa kualitatif untuk mengevaluasi keandalan suatu sistem sering digunakan metode Failure Mode and

Effect Analysis (FMEA). Failure Modes and Effect Analysis adalah analisa teknik yang apabila dilakukan

dengan tepat dan waktu yang tepat akan memberikan nilai yang besar dalam membantu proses pembuatan

keputusan dari engineer selamaperancangandan pengembangan. Analisa tersebut biasa disebut analisa

“bottom up”, seperti dilakukan pemeriksaan pada proses produksi tingkat awal dan mempertimbangkan

kegagalan sistem yang merupakan hasil dari keseluruhan bentuk kegagalan yang berbeda.

3. HASIL DAN PEMBAHASAN

Berdasarkan analisa maka perlu adanya metode untuk menentukan pilihan atau prioritas pada perawatan

komponen sistem pelumas. Dalam keandalan Failure Mode and Effects Analysis (FMEA) dan Fault Tree

Analisis (FTA) menjadi langkah awal untuk menganalisa keandalan suatu system atau mengidentifikasi

kegagalan, penyebab kegagalannya serta dampak kegagalan yang ditimbulkan. Berikut komponen sistem

pelumasan (Lubricating Oil System) dan fungsinya di kapal antara lain:

Tabel. 1 Fungsi dari komponen sistem pelumas

No Nama Komponen Fungsi

1. Tangki Harian Tempat Penampungan fluida minyak yang akan

diteruskan ke calter memindahkan fluida minyak.

2. Pompa Transfer Menindahkan fluida minyak.

3. Filter Duplex Sebagai alat menyaring pertikel-partikel asing atau

kotoran dari calter atau tangki.

4. Strainer Sebagai alat menyaring pertikel-partikel asing atau

kotoran daric alter atau tangka.

5. Cooler Sebagai .alat penukar kalor

Komponen fungsional yang memiliki level lebih rendah dan memikirkan kegagalan sebagai hasil dari modus

kegagalan (Failure Modes) yang berbeda-beda, mengevaluasi sistem dengan mempertimbangkan macam

copyright is published under Lisensi Creative Commons Atribusi 4.0 Internasional.

ZONA LAUT, Vol. 2, No. 3. Maret 2021 101

mode kegagalan komponen sistem serta menganalisa dampak atau pengaruh pengaruhnya terhadap

keandalan sistem. Analisa kualitatif dengan metode Failure Mode and Effect Analysis (FMEA) dapat

dilakukan dengan pembuatan lembar kerja FMEA (FMEA Worksheet). Didalam metode FMEA ini hal-hal

yang harus dilakukan adalah mereview berbagai komponen, subsistem dan juga mengidentifikasi mode-

mode kegagalan, penyebab kegagalan serta efek dan dampak dari kegagalan yang ditimbulkan. Berbagai

mode kegagalan beserta dampaknya dapat dituliskan dalam sebuah worksheet FMEA untuk masing masing

komponen. Dalam penelitian ini digunakan software isograph availability workbench 2.1 dengan menginput

data jam operasi komponen berdasarkan log book. Akan diperoleh secara otomatis adalah distribusi Weibull

menghasilkan kurva probability density function dan failure rate dan Parameter bentuk (β), Parameter skala

(η), Parameter lokasi (γ). Ketiga nilai parameter tersebut digunakan untuk memperoleh nilai indeks

probability density function (pdf), failure rate (λ), dan mean time to failure (MTTF) untuk setiap komponen.

Berikut hasil salah satu running software untuk komponen Filter duplex.

Gambar 3. Hasil isograph probability density function filter duplex.

Gambar 4. Hasil isograph failure rate filter duplex.

Dengan mengetahui masing-masing konsekwensi dan frekuensi kegagalan yang terjadi dari tiap-tiap

komponen sistem pelumasan maka dapat dengan mudah melakukan penilaian resiko yang nantinya dapat

dijadikan sebagai acuan didalam pemilihan metode perawatan yang sesuai dengan mode kegagalan dari

komponen sistem pelumasan di kapal. Analisa yang telah dilakukan dengan menggunakan metode Failure

copyright is published under Lisensi Creative Commons Atribusi 4.0 Internasional.

ZONA LAUT, Vol. 2, No. 3. Maret 2021 102

Mode and Effect Analysis (FMEA) maka dapat dilihat komponen mana saja yang membutuhkan prioritas

yang tinggi untuk kegiatan perawatan pada sistem pelumasan di kapal.

Gambar 5. Matriks Resiko

Matriks Resiko menjelaskan hubungan antara konsekuensi dari kegagalan dan probabilitas kegagalan dalam

menentukan tingkat resiko. Tingkatan resiko dibuat penandaan dalam warna yaitu: merah untuk resiko

tinggi, kuning untuk resiko sedang, dan hijau untuk resiko rendah. Matriks berbasis resiko yang

menggunakan tingkat resiko sebagai dasar dalam memprioritaskan suatu aktivitas inspeksi. Untuk

mengetahui resiko dari setiap komponen maka diperlukan adanya penentuan resiko menggunakan matrik risk

ditandai dengan warna yang berbeda dimana L= Low risk, M= Medium risk, dan H= High risk [14].

Tabel 2. Frekuensi kegagaln komponen

No Komponen Deskripsi Probubility of Consequence of Consuquence Tingkat

Failure (PuF Failure (CuF) of Failure Resiko

Personal Safety (CuF)

Environment

1. Tangki Beberapa kegagalan terjadi Major Injury Local Effect Menengah

Harian pada komponen itu sendiri. (kuning)

2. Pompa Kebanyakan kegagalan

Transfer satu/lebih dapat diperkirakan Major Injury Local Effect Tinggi

secara bertahap dan (merah)

mempengaruhi sistem

instalasi.

3. Filter Duplex Kegagalan terjadi selama

komponen beroperasi dan Major Injury Local Effect Menengah

melewati jam (Kuning)

operasi/perawatan.

4. Strainer Kegagalan terjadi selama

komponen beroperasi dan Major Injury Local Effect Menengah

melewati jam (Kuning)

operasi/perawatan.

5. Cooler Kegagalan terjadi selama

komponen dan melewati jam Major Injury Local Effect Menengah

operasi/perawatan. (Kuning)

Pada Tabel 2 komponen yang memiliki tingkat resiko paling tinggi yang dilihat dari hubungan nilai Pof dan

Cof matriks resiko yaitu komponen Pompa Transfer sedangkan tangki harian, filter duplex, strainer, dan

cooler berada pada tingkat menengah.

copyright is published under Lisensi Creative Commons Atribusi 4.0 Internasional.

ZONA LAUT, Vol. 2, No. 3. Maret 2021 103

Tabel 3. Tabel Jadwal dan Metode Inspeksi

No Nama Komponen Tingkat Resiko Motode Inspeksi Jadwal Inspeksi

1. Tangki Harian Menengah (kuning) Visual Check (Periksa 3120 Jam

Kebocoran)

2. Pompa Transfer Tinggi (merah) Visual Check (Periksa 1096 Jam

Kerusakan)

3. Filter Duplex Menengah (kuning) Visual Check (Periksa 103 Jam

Kerusakan)

4. Strainer Menengah (kuning) Visual Visual (Periksa 94 Jam

Kerusakan)

5. Cooler Menengah (kuning) Visual Check (Periksa 674 Jam

Kerusakan)

Dari Tabel 3. komponen maka harus dilakukan inspeksi atau perawatan oleh Kru/ABK kapal. Sesuai dengan

hasil perhitungan Mean Time To Failure (MTTF) dan berdasarkan tingkat resiko, dimana tingkat resiko yang

paling tinggi harus mendapat pengecekan atau perawatan yang lebih, agar komponen system pelumas dapat

berfungs i dengan baik dan umur komponen lebih lama. Dengan mengetahui masing-masing kegagalan yang

terjadi dari tiap-tiap komponen sistem pelumasan maka dapat dengan mudah melakukan penilaian resiko

yang nantinya dapat dijadikan sebagai acuan didalam pemilihan metode perawatan. Identifikasi yang telah

dilakukan menggunakan FMEA dan risk matrik maka diketahui tingkat kekritisan dari masing-masing

komponen dimana: (1) untuk komponen tangki harian memiliki rating risk menengah; (2) kemudian untuk

komponen pompa transfer memiliki nilai rating tinggir; (3). Untuk komponen filter duplex, strainer dan

cooler memilikinilai rating sama dengan pompa transfer yaitu menengah. Analisa yang telah dilakukan

dengan menggunakan metode Failure Mode and Effect Analysis (FMEA) maka dapat dilihat komponen

mana saja yang membutuhkan prioritas yang tinggi untuk kegiatan perawatan pada sistem pelumasan di

kapal. Terdapat beberapa strategi perawatan yang dapat digunakan untuk melakukan evaluasi perawatan

yang lebih efektif dan efesien, yaitu (1) Sebaiknya dibuat dan disusun suatu maintenance scheduling secara

tepat dan terencana terutama untuk komponen-komponen dengan resiko yang tinggi yang dapat

mempengaruhi kinerja sistem secara keseluruhan. 2) Menentukan prioritas pekerjaan perawatan berdasarkan

tingkat kekritisan komponen. Dalam hal ini yang menjadi prioritas utama adalah komponen dengan level

resiko tinggi yaitu diantaranya adalah Tangki Harian, Pompa Transfer, Filter Duplex, Strainer, Cooler.

4. KESIMPULAN

Berdasarkan pembahasan diatas perawatan yang harus dilakukan pada komponen pompa transfer/transfer

pump, komponen tersebut memiliki tingkat resiko yang tinggi. Komponen tersebut diprioritaskan untuk

perawatan, tindakan perawatan pada komponen pompa transfer yaitu pemeriksaan secara rutin sebelum

beroperasi. Tindakan perawatan pada komponen yang kritis dapat mengurangi resiko kegagalan pada sistem

bahan bakar mesin induk. Hasil dari kegagalan komponen terhadap sistem pelumas sangat berguna untuk

mengidentifikasi strategi perawatan berdasarkan tingkat resiko komponen tersebut dengan memilih antara

perawatan pencegahan (preventive maintenance) dan perawatan korektif (corrective maintenance).

DAFTAR PUSTAKA

[1] M. Z. Latif A, Y. E. Priharanto, D. Prasetyo, and M. Muhfizar, “Preliminary Hazard Analysis dan

Fault Tree Analysis untuk Identifikasi Penyebab Kegagalan Sistem Pelumas Mesin Induk Kapal

Penangkap Ikan,” J. Airaha, vol. 7, no. 02, pp. 77–87, 2018, doi: 10.15578/ja.v7i02.94.

[2] M. Danil Arifin, F. Octaviani, and T. D. Novita, “Analisa Kegagalan Sistem Pelumasan dan

Pemilihan Metode Perawatan M/E di Kapal Menggunakan Metode FMEA Dalam Rangka Menunjang

Operasi Transportasi Laut di Indonesia,” J. Penelit. Transp. Laut, vol. 17, no. 1, pp. 1–6, 2020, doi:

10.25104/transla.v17i1.1416.

copyright is published under Lisensi Creative Commons Atribusi 4.0 Internasional.

ZONA LAUT, Vol. 2, No. 3. Maret 2021 104

[3] G. Y. Nusantara, “Pengaruh Efek Perawatan Terhadap Jadwal Perawatan Sistem Pendukung Mesin

Induk Pada Kapal Dengan Menggunakan Pemodelan Dinamik Sistem,” Jur. Tek. Sist. Perkapalan,

Inst. Teknol. Sepuluh Nop., p. 130, 2015.

[4] Alwi, “Reliability Centered Maintenance Dalam Perawatan. Jurnal Riset Dan Teknologi Kelautan

(JRTK),” pp. 77–86, 2016.

[5] R. B. Manalu, U. Budiarto, H. Yudo, F. Teknik, U. Diponegoro, and M. C. Simulation, “Analisa

Perawatan Sistem Distribusi Minyak Lumas Berbasis Keandalan Pada Kapal Km.Bukit Siguntang

Dengan Pendekatan Rcm (Reliability Centered Maintenance),” J. Tek. Perkapalan, vol. 4, no. 1,

2016.

[6] M. Saputra, R. S. H., Priharanto, Y. E., & Abrori and Z. L., “Failure Mode and Effect Analysis

(FMEA) Applied for Risk Assessment of Fuel Oil System on Diesel Engine of Fishing Vessel. ARPN

Journal of Engineering and Applied Sciences,” 2018.

[7] S. Wannawiset and S. Tangjitsitcharoen, “Paper Machine Breakdown Reduction by FMEA and

Preventive Maintenance Improvement: A Case Study,” IOP Conf. Ser. Mater. Sci. Eng., vol. 530, no.

1, 2019, doi: 10.1088/1757-899X/530/1/012051.

[8] R. Imanuell and M. Lutfi, “Analisa Perawatan Berbasis Keandalan Pada Sistem Bahan Bakar Mesin

Utama KMP. Bontoharu,” JST (Jurnal Sains Ter., vol. 5, no. 1, 2019, doi: 10.32487/jst.v5i1.540.

[9] K. Cicek, H. H. Turan, Y. I. Topcu, and M. N. Searslan, “Risk-based preventive maintenance

planning using Failure Mode and Effect Analysis (FMEA) for marine engine systems,” 2010 2nd Int.

Conf. Eng. Syst. Manag. Appl. ICESMA 2010, 2010.

[10] J. Inovasi, S. Dan, and T. Kelautan, “Zona laut,” vol. I, no. I, pp. 1–6.

[11] D. Kokotsaki, V. Menzies, and A. Wiggins, “Durham Research Online woodlands,” Crit. Stud.

Secur., vol. 2, no. 2, pp. 210–222, 2014.

[12] M. A. P. HW, “Optimalisasi metode perawatan pada sistem produksi gas di join operating body

Pertamina Petrochins East Java dangan Criticality Analysis, Tugas Akhir, Teknik Sistem Perkapalan

ITS, Surabaya,” 2007.

[13] “Mitsubishi Heavy Industries, LTD. Mitsubishi Marine Diesel Engine;”

[14] Z. A. Yusuf, “Analisa Perawatan Berbasis Resiko Pada Sistem Pelumas Km. Lambelu,” J. Ris. dan

Teknol. Kelaut., vol. 14, no. 1, pp. 129–140, 2016.

copyright is published under Lisensi Creative Commons Atribusi 4.0 Internasional.

ZONA LAUT, Vol. 2, No. 3. Maret 2021 105

Anda mungkin juga menyukai

- Rencana akumulasi yang dibuat sederhana: Bagaimana dan mengapa berinvestasi di bidang keuangan dengan membangun rencana akumulasi otomatis yang disesuaikan untuk memanfaatkan tujuan AndaDari EverandRencana akumulasi yang dibuat sederhana: Bagaimana dan mengapa berinvestasi di bidang keuangan dengan membangun rencana akumulasi otomatis yang disesuaikan untuk memanfaatkan tujuan AndaBelum ada peringkat

- Analisa Kegagalan Sistem Pelumasan Dan Pemilihan MDokumen7 halamanAnalisa Kegagalan Sistem Pelumasan Dan Pemilihan MFaris RyanBelum ada peringkat

- Analisa Kegagalan Sistem Pelumasan Dan Pemilihan Metode Perawatan Me Di Kapal Menggunakan Metode Fmea Dalam Rangka Menunjang Operasi Transportasi Laut Di IndonesiaDokumen8 halamanAnalisa Kegagalan Sistem Pelumasan Dan Pemilihan Metode Perawatan Me Di Kapal Menggunakan Metode Fmea Dalam Rangka Menunjang Operasi Transportasi Laut Di IndonesiaAmmarSyafiqElQBelum ada peringkat

- FMECA Dasar TeoriDokumen9 halamanFMECA Dasar TeoriFabio JeremiaBelum ada peringkat

- Analisa Perawatan Berbasis KeandalanDokumen16 halamanAnalisa Perawatan Berbasis Keandalanahmad zainiBelum ada peringkat

- Analisa Keandalan Sistem Bahan BakarDokumen13 halamanAnalisa Keandalan Sistem Bahan BakarAditya Perdana PutraBelum ada peringkat

- 7 28 1 PBDokumen7 halaman7 28 1 PBRachelBelum ada peringkat

- Gopas Marpaung-Keandalan2-02311740000076Dokumen11 halamanGopas Marpaung-Keandalan2-02311740000076Gopas MarpaungBelum ada peringkat

- Pelaksanaan Manajemen Pemeliharaan Komputerisasi CMMS TranslateDokumen9 halamanPelaksanaan Manajemen Pemeliharaan Komputerisasi CMMS TranslatedimasfadhlulramadhanBelum ada peringkat

- Evaluasi Keandalan Sistem Mesin Kontrol Bahan BakaDokumen13 halamanEvaluasi Keandalan Sistem Mesin Kontrol Bahan BakaSandra Prima SaputraBelum ada peringkat

- V1424 Analisa Sistem Pelumasan Mesin Daihatsu Terios 16 Valve Pada Metalan Crankshaft PDFDokumen8 halamanV1424 Analisa Sistem Pelumasan Mesin Daihatsu Terios 16 Valve Pada Metalan Crankshaft PDFRen KiyoshiiBelum ada peringkat

- 7112 19744 1 PBDokumen6 halaman7112 19744 1 PBAntoni SaputraBelum ada peringkat

- Cpob - FmeaDokumen21 halamanCpob - Fmeatitie_lieBelum ada peringkat

- Analisis Sistem Pelumasan Pada Mesin Mobil EfiDokumen9 halamanAnalisis Sistem Pelumasan Pada Mesin Mobil EfiRuhandy NajibzBelum ada peringkat

- Klasifikasi MaintenanceDokumen13 halamanKlasifikasi MaintenanceYuzar StuffBelum ada peringkat

- 1 Michael Jordy Chang UNTAR Jakarta 1 SD 13Dokumen13 halaman1 Michael Jordy Chang UNTAR Jakarta 1 SD 13Muhammad IchdahanaBelum ada peringkat

- Jurnal Manajemen Dan Kasus-Kasus PerawatanDokumen3 halamanJurnal Manajemen Dan Kasus-Kasus PerawatanYazid AkbarBelum ada peringkat

- Analisa PelumasDokumen4 halamanAnalisa PelumasAgung Saban GofurBelum ada peringkat

- Reliability Centered Maintenance (RCM)Dokumen11 halamanReliability Centered Maintenance (RCM)Syukron Virgoe D'cLiquerss100% (2)

- 138-Article Text-201-1-10-20210204Dokumen8 halaman138-Article Text-201-1-10-20210204Billy AdityaBelum ada peringkat

- Proposal TA Sistem PelumasanDokumen9 halamanProposal TA Sistem PelumasanRuhandy Najibz100% (1)

- Aplikasi FMEA Dan FTA Pada PelabuhanDokumen38 halamanAplikasi FMEA Dan FTA Pada PelabuhanMuhammad Zain100% (1)

- Aizzatul Ismiyah - Manajemen Perawatan (U)Dokumen2 halamanAizzatul Ismiyah - Manajemen Perawatan (U)Andika WardanaBelum ada peringkat

- RCM Tinjauan PustakaDokumen16 halamanRCM Tinjauan PustakaUswatun MaulidiyahBelum ada peringkat

- Manajemen Fasilitas & Peralatan Pelumasan MesinDokumen15 halamanManajemen Fasilitas & Peralatan Pelumasan MesinMuhammad RizalBelum ada peringkat

- Faiz Haqqani Amri - 2003035013 - Seminar Uas 2Dokumen10 halamanFaiz Haqqani Amri - 2003035013 - Seminar Uas 2faiz haqqBelum ada peringkat

- Berikut Kiat Pemeliharaan Dan Perawatan Mesin Press HidrolikDokumen11 halamanBerikut Kiat Pemeliharaan Dan Perawatan Mesin Press HidrolikMuh Viesta Nurhasan100% (1)

- Analisa Perawatan Berbasis Keandalan Pada Sistem Bahan Bakar Mesin Utama Kapal Motor Penyebrangan BontoharuDokumen8 halamanAnalisa Perawatan Berbasis Keandalan Pada Sistem Bahan Bakar Mesin Utama Kapal Motor Penyebrangan BontoharuNadzifi Al-aminBelum ada peringkat

- KPDokumen3 halamanKPAchilies Movic Part IBelum ada peringkat

- Perawatan Teknik Pada MesinDokumen42 halamanPerawatan Teknik Pada MesinVeny MartianiBelum ada peringkat

- RCM 1Dokumen4 halamanRCM 1Susi UmarohBelum ada peringkat

- Konsep MaintenanceDokumen2 halamanKonsep MaintenanceDrughi Solidi TangerangBelum ada peringkat

- Bab I AccDokumen7 halamanBab I AccClinton SiregarBelum ada peringkat

- Tugas Pak Idad RCMDokumen17 halamanTugas Pak Idad RCMRizky AdiaBelum ada peringkat

- 3823-Article Text-9032-2-10-20220628Dokumen18 halaman3823-Article Text-9032-2-10-20220628Lita Anggraeni VerawatiBelum ada peringkat

- 1 PBDokumen7 halaman1 PBmarkombeBelum ada peringkat

- 2023 4302 1 SMDokumen7 halaman2023 4302 1 SMIlham FalaniBelum ada peringkat

- Bab IDokumen4 halamanBab ISamsi Adi PramonoBelum ada peringkat

- 36-Article Text-100-1-10-20211030Dokumen9 halaman36-Article Text-100-1-10-20211030afizsyBelum ada peringkat

- BAB 2 FmeaDokumen31 halamanBAB 2 FmeaKIMBelum ada peringkat

- Nadya Sari Nastiti - 02311740000115 - Tugas Keandalan - Perancangan RCM Untuk Mengurangi Downtime Mesin Pada Perusahaan Manufaktur AlumuniumDokumen8 halamanNadya Sari Nastiti - 02311740000115 - Tugas Keandalan - Perancangan RCM Untuk Mengurangi Downtime Mesin Pada Perusahaan Manufaktur AlumuniumNadya SariBelum ada peringkat

- G.45TSM01.025.2 - Melakukan Pemeriksaan Sistem Pelumasan Mesin - 2019Dokumen82 halamanG.45TSM01.025.2 - Melakukan Pemeriksaan Sistem Pelumasan Mesin - 2019Moni BoniBelum ada peringkat

- Klasifikasi MaintenanceDokumen12 halamanKlasifikasi MaintenanceCahyo DewantoBelum ada peringkat

- 5 Fungsi Sistem Pelumasan Mesin, Komponen, Jenis Dan Cara KerjanyaDokumen18 halaman5 Fungsi Sistem Pelumasan Mesin, Komponen, Jenis Dan Cara KerjanyaFERDINAN SAFERI SINAGABelum ada peringkat

- 1450-Article Text-4879-2-10-20220802Dokumen9 halaman1450-Article Text-4879-2-10-20220802Agilll ThoriqBelum ada peringkat

- Jurnal Interval PerawatanDokumen6 halamanJurnal Interval PerawatanmutiarakurniaBelum ada peringkat

- Tugas Makalah TSM Sistem PelumasanDokumen14 halamanTugas Makalah TSM Sistem PelumasanRediBelum ada peringkat

- Proposal Tugas Akhir FixDokumen11 halamanProposal Tugas Akhir FixHamam AbuBelum ada peringkat

- RCM Tgs Queen 4Dokumen22 halamanRCM Tgs Queen 4Budhi SantosoBelum ada peringkat

- Konsep Condition Based Maintenance Pada Oil SamplingDokumen12 halamanKonsep Condition Based Maintenance Pada Oil Samplingawal_03Belum ada peringkat

- Analisis Kerusakan Mesin Sterilizer Pabrik Kelapa Sawit Menggunakan Failure Modes and Effect Analysis (FMEA)Dokumen9 halamanAnalisis Kerusakan Mesin Sterilizer Pabrik Kelapa Sawit Menggunakan Failure Modes and Effect Analysis (FMEA)Bebas BebasBelum ada peringkat

- Mengenal Dan Belajar Alat Berat Komatsu: Klasifikasi MaintenanceDokumen9 halamanMengenal Dan Belajar Alat Berat Komatsu: Klasifikasi Maintenanceageng sakokoBelum ada peringkat

- SOS & KOWA HitachiDokumen39 halamanSOS & KOWA HitachiFaidh Allanz Fairhia100% (1)

- ARTIKEL - Metode Pelumasan Manual Dan DripDokumen8 halamanARTIKEL - Metode Pelumasan Manual Dan Dripnandapr0803Belum ada peringkat

- Manajemen Perawatan MesinDokumen10 halamanManajemen Perawatan MesinMuji AjhaeiBelum ada peringkat

- Fmea Fta RCMDokumen35 halamanFmea Fta RCMAtikah100% (1)

- Lecture Note FmeaDokumen16 halamanLecture Note FmeasunyaBelum ada peringkat

- 21.04.2485 JurnalDokumen18 halaman21.04.2485 JurnalFahmi Rizal SamlistiyaBelum ada peringkat

- Swab DeavconiaDokumen2 halamanSwab Deavconiaangga putra jayaBelum ada peringkat

- Swab Yuk FeniDokumen2 halamanSwab Yuk Feniangga putra jayaBelum ada peringkat

- Reading 2 Angga Putra JayaDokumen14 halamanReading 2 Angga Putra Jayaangga putra jayaBelum ada peringkat

- TUGAS 13 Dinas Jaga Angga Putra JayaDokumen3 halamanTUGAS 13 Dinas Jaga Angga Putra Jayaangga putra jayaBelum ada peringkat

- Surat Pernyataan Dari Orang Tua Angga Putra JayaDokumen1 halamanSurat Pernyataan Dari Orang Tua Angga Putra Jayaangga putra jayaBelum ada peringkat

- Swab DeavconiaDokumen2 halamanSwab Deavconiaangga putra jayaBelum ada peringkat

- Reading 2 Angga Putra JayaDokumen14 halamanReading 2 Angga Putra Jayaangga putra jayaBelum ada peringkat

- Swab Yuk FeniDokumen2 halamanSwab Yuk Feniangga putra jayaBelum ada peringkat

- Ujian Tengah Semester Thermodinamika Angga Putra JayaDokumen4 halamanUjian Tengah Semester Thermodinamika Angga Putra Jayaangga putra jayaBelum ada peringkat

- UTS Kewirausahaan Angga Putra Jaya 01-11-2021Dokumen3 halamanUTS Kewirausahaan Angga Putra Jaya 01-11-2021angga putra jayaBelum ada peringkat

- Surat Pernyataan Senat RenaldiDokumen2 halamanSurat Pernyataan Senat Renaldiangga putra jayaBelum ada peringkat

- UTS Kewirausahaan Angga Putra Jaya 01-11-2021Dokumen3 halamanUTS Kewirausahaan Angga Putra Jaya 01-11-2021angga putra jayaBelum ada peringkat

- Surat Pernyataan Senat RenaldiDokumen2 halamanSurat Pernyataan Senat Renaldiangga putra jayaBelum ada peringkat

- Tugas Kewirausahaan Angga Putra JayaDokumen1 halamanTugas Kewirausahaan Angga Putra Jayaangga putra jayaBelum ada peringkat

- CCRF Angga Putra Jaya 12Dokumen2 halamanCCRF Angga Putra Jaya 12angga putra jayaBelum ada peringkat

- Tugas Proposal Kelompok 1 MP ADokumen3 halamanTugas Proposal Kelompok 1 MP Aangga putra jayaBelum ada peringkat

- A.04.Angga Putra Jaya UAS Kewirausahaan 27-01-2022Dokumen4 halamanA.04.Angga Putra Jaya UAS Kewirausahaan 27-01-2022angga putra jayaBelum ada peringkat

- A.04.Angga Putra Jaya Kelistrikan KapalDokumen3 halamanA.04.Angga Putra Jaya Kelistrikan Kapalangga putra jayaBelum ada peringkat

- StafDokumen15 halamanStafangga putra jayaBelum ada peringkat

- Lembar Pengesahan Reading MP Angga Putra JayaDokumen1 halamanLembar Pengesahan Reading MP Angga Putra Jayaangga putra jayaBelum ada peringkat

- A.04.Angga Putra Jaya Elemen Mesin Dan Teknologi Mekanik 3Dokumen11 halamanA.04.Angga Putra Jaya Elemen Mesin Dan Teknologi Mekanik 3angga putra jayaBelum ada peringkat

- Proposal Kipa AfdhalDokumen32 halamanProposal Kipa Afdhalangga putra jayaBelum ada peringkat

- A.04.Angga Putra Jaya UAS Kewirausahaan 27-01-2022Dokumen4 halamanA.04.Angga Putra Jaya UAS Kewirausahaan 27-01-2022angga putra jayaBelum ada peringkat

- Proposal KIPA RifkiDokumen23 halamanProposal KIPA Rifkiangga putra jayaBelum ada peringkat

- Proposal Praktik Akhir DimasDokumen2 halamanProposal Praktik Akhir Dimasangga putra jayaBelum ada peringkat

- Proposal Kipa Adam Maull..........Dokumen3 halamanProposal Kipa Adam Maull..........angga putra jayaBelum ada peringkat

- Proposal KIPA RifkiDokumen23 halamanProposal KIPA Rifkiangga putra jayaBelum ada peringkat

- Proposal Kipa AfdhalDokumen32 halamanProposal Kipa Afdhalangga putra jayaBelum ada peringkat

- Proposal Kipa Adam Maull..........Dokumen3 halamanProposal Kipa Adam Maull..........angga putra jayaBelum ada peringkat

- Analisa Pengaruh Running Engine Hour TerhadapDokumen14 halamanAnalisa Pengaruh Running Engine Hour Terhadapangga putra jayaBelum ada peringkat