0% menganggap dokumen ini bermanfaat (0 suara)

95 tayangan31 halamanMetalCasting2 B

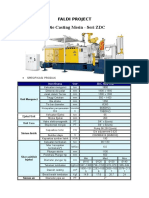

Die casting adalah proses pengecoran logam dengan memberikan tekanan tinggi pada logam cair ke dalam rongga cetakan yang dibuat dari dua cetakan baja perkakas. Proses ini mirip dengan injeksi cetakan dan menghasilkan produk dengan akurasi dimensi tinggi."

Diunggah oleh

TjukHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai PDF, TXT atau baca online di Scribd

0% menganggap dokumen ini bermanfaat (0 suara)

95 tayangan31 halamanMetalCasting2 B

Die casting adalah proses pengecoran logam dengan memberikan tekanan tinggi pada logam cair ke dalam rongga cetakan yang dibuat dari dua cetakan baja perkakas. Proses ini mirip dengan injeksi cetakan dan menghasilkan produk dengan akurasi dimensi tinggi."

Diunggah oleh

TjukHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai PDF, TXT atau baca online di Scribd