Proses Pembentukan Jenis Jenis Baja

Diunggah oleh

Sherviany TirtawinataHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Proses Pembentukan Jenis Jenis Baja

Diunggah oleh

Sherviany TirtawinataHak Cipta:

Format Tersedia

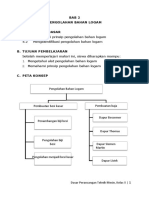

Proses Pembentukan Baja Baja merupakan salah satu bahan yang sangat banyak dipakai di seluruh dunia untuk

keperluan kehidupan manusia, khususnya di dunia industri. Ditemukan buat pertama kali oleh orang Mesir lebih dari 4000 tahun yang kemudian berkembang menjadi bahan berharga dan dimanfaatkan orang setiap hari saat ini, terutama pada konstruksi rumah di dunia arsitektur A. Pembuatan Besi Kasar Besi kasar diperoleh dari peleburan oksida besi atau bijih besi Hematite (70% Fe), Magnetite (72% Fe) dan Limonite (60% Fe) di dalam tanur tinggi. Besi kasar adalah hasil pengolahan dari bijih besi dengan melalui beberapa proses. Proses awal adalah dengan mengurangi senyawa-senyawa dan zat-zat lain yang terkandung dalam bijih besi dengan tahap sebagai berikut : Dibersihkan. Dipecah-pecah dan digiling sampai menjadi halus, sehingga partikel besi dapat dipisahkan dari bahan yang tidak diperlukan dengan menggunakan magnit. Dibentuk menjadi pellet (bulatan-bulatan kecil) dengan diameter + 14 mm. Untuk memudahkan dalam pembentukan pellet maka ditambahkan tanah liat, sehingga dapat dirol menjadi bentuk bulat. Setelah proses awal dilakukan, maka bijih besi diproses pada dapur tinggi. Dapur tinggi mempunyai konstruksi yang cukup besar dengan ketinggian mencapai 100 meter. Dinding luar terbuat dari baja dan bagian dalam dilapisi batu tahan api yang mampu menahan temperatur tinggi. Pada bagian atas dapur tinggi terdapat corong untuk memasukkan bahan baku, yaitu bijih besi, kokas dan batu kapur. Kokas adalah batu bara yang telah diproses (disuling kering) sehingga dapat menghasilkan panas yang tinggi. Batu kapur berfungsi untuk mengikat bahan-bahan yang tidak diperlukan. Proses pada dapur tinggi adalah dengan meniupkan udara panas ke dalam dapur tinggi untuk membakar kokas dengan temperatur kurang lebih 2000 C. Cairan besi

dan terak akan turun ke dasar dapur tinggi secara perlahan-lahan dan selanjutnya dituang ke kereta khusus. Hasil ini disebut besi kasar, yang kemudian dapat diproses lebih lanjut menjadi baja. B. Proses Pembuatan Baja Besi kasar dari hasil proses dapur tinggi, kemudian diproses lanjut untuk dijadikan berbagai jenis baja. Ada beberapa proses yang dilakukan untuk merubah besi kasar menjadi baja : 1. Dapur Baja Oksigen (Proses Bassemer) Pada dapur baja oksigen dilakukan proses lanjutan dari besi kasar menjadi baja, yakni dengan membuang sebagian besar karbon dan kotoran-kotoran (menghilangkan bahan-bahan yang tidak diperlukan) yang masih ada pada besi kasar. Ke dalam dapur dimasukkan besi bekas, kemudian baru besi kasar, tapi sebagian fabrik baja banyak yang langsung dari dapur tinggi, sehingga masih dalam keadaan cair langsung disalurkan ke dapur Oksigen. Kemudian, udara (oksigen) yang didinginkan dengan air dan kecepatan tinggi ditiupkan ke cairan logam. Ini akan bereaksi dengan cepat antara karbon dan kotoran-kotoran lain yang akan membentuk terak yang mengapung pada permukaan cairan. Dapur dimiringkan, maka cairan logam akan keluar melalui saluran yang kemudian ditampung dalam kereta-kereta tuang. Untuk mendapatkan spesifikasi baja tertentu, maka ditambahkan campuran lain sebagai bahan paduan. Hasil penuangan ini dapat langsung dilanjutkan dengan proses pengerolan untuk mendapatkan bentuk/profil yang diinginkan.

2. Dapur Baja Terbuka (Siemens Martin) Sama halnya dengan Dapur Baja Oksigen, maka dapur baja terbuka (Siemens Martin) juga merupakan dapur yang digunakan untuk memproses besi kasar menjadi baja.

Dapur ini dapat menampung baja cair lebih dari 100 ton dengan proses mencapai temperatur + 1600oC; wadah besar serta berdinding yang sangat kuat dan landai. Proses pembuatan dengan dapur ini adalah proses oksidasi kotoran yang terdapat pada bijih besi sehingga menjadi terak yang mengapung pada permukaan baja cair. Oksigen langsung disalurkan kedalam cairan logam melalui tutup atas. Apabila selesai tiap proses, maka tutup atas dibuka dan cairan baja disalurkan untuk proses selanjutnya untuk dijadikan bermacam-macam jenis baja. 3. Dapur Baja Listrik Panas yang dibutuhkan untuk pencairan baja adalah berasal arus listrik yang disalurkan dengan tiga buah elektroda karbon dan dimasukkan/diturunkan mendekati dasar dapur. Penggunaan arus listrik untuk pemanasan tidak akan mempengaruhi atau mengkontaminasi cairan logam, sehingga proses dengan dapur baja listrik merupakan salah satu proses yang terbaik untuk menghasilkan baja berkualitas tinggi dan baja tahan karat (stainless steel). Dalam proses pembuatan, bahan-bahan yang dimasukkan adalah bahan-bahan yang benar-benar diperlukan dan besi bekas. Setelah bahan-bahan dimasukkan, maka elektroda-elektroda listrik akan memanaskan bahan dengan panas yang sangat tinggi (+ 7000oC), sehingga besi bekas dan bahan-bahan lain yang dimasukkan dengan cepat dapat mencair. Adapun campuran-campuran lain (misalnya untuk membuat baja tahan karat) dimasukkan setelah bahan-bahan menjadi cair dan siap untuk dituang. C. Proses Pembentukan dan Bentuk-bentuk Produk Baja Pembentukan baja adalah tahap lanjutan dari proses pengolahan baja dengan berbagai jenis dapur baja. Baja yang telah cair dan ditambah dengan campuran lain (sesuai dengan kebutuhan/sifat-sifat baja yang diinginkan) dituang ke dalam cetakan yang berlubang dan didinginkan sehingga menjadi padat. Batangan baja yang masih panas dan berwarna merah dikeluarkan dari cetakan untuk disimpan sementara dalam dapur

bentuk kotak serta dijaga panasnya dengan temperatur 1100oC - 1300oC menggunakan bahan bakar gas atau minyak. Penyimpanan tersebut adalah untuk meratakan suhu sebelum dilakukan proses pembentukan atau pengerolan. Proses pembentukan produk baja dilakukan dengan beberapa tahapan: 1. Proses Pengerolan Awal Proses ini adalah dengan cara melewatkan baja batangan diantara rol-rol yang berputar sehingga baja batangan tersebut menjadi lebih tipis dan memanjang. Proses pengerolan awal ini dimaksudkan agar struktur logam (baja) menjadi merata, lebih kuat dan liat, disamping membentuk sesuai ukuran yang diinginkan, seperti pelat tebal (bloom), batangan (billet) atau pelat (slab). 2. Proses Pengerolan Lanjut Proses ini adalah untuk merubah bentuk dasar pelat tebal, batangan menjadi bentuk lembaran, besi konstruksi (profil), kanal ataupun rel. Ada tiga jenis pengerolan lanjut : Pengerolan bentuk struktur/konstruksi Pengerolan bentuk besi beton, strip dan profil Pengerolan bentuk (pelat). a. Bentuk Struktur Pengerolan bentuk struktur/profiil adalah lanjutan pengerjaan dari pelat lembaran tebal (hasil pengerolan awal) yang kemudian secara paksa melewati beberapa tingkat pengerolan untuk mendapatkan bentuk dan ukuran yang diperlukan. b. Bentuk Strip, Besi Beton dan Profil Proses pembentukan ini tidak dilakukan langsung dari pelat tebal, tetapi harus dibentuk dulu menjadi batangan, kemudian dirol secara terus menerus dengan beberapa tingkatan rol dalam satu arah. Adapun hasil pengerolan adalah berbagai bentuk, yaitu : penampang bulat, bujur sangkar, segi-6, strip atau siku dan lain-lain sebagainya sesuai dengan disain rolnya.

c. Bentuk Lembaran (Pelat) Pengerolan bentuk pelat akan menghasilkan baja lembaran tipis dengan cara memanaskan terlebih dahulu baja batangan kemudian didorong untuk melewati beberapa tingkat rol sampai ukuran yang diinginkan tercapai.

proses pengolahan biji besi 05.42 | Diposkan oleh nichael_sbaztian | BIJIH LATERIT Pendahuluan Besi dan baja sampai saat ini menduduki peringkat pertama logam yang paling banyak penggunaanya, besi dan baja mempunyai kandungan unsur utama yang sama yaitu Fe, hanya kadar karbon-lah yang membedakan besi dan baja. Besi dan baja diperoleh dari hasil pengolahan bijih besi menjadi besi kasar untuk selanjutnya diolah menjadi besi atau baja. Pada uraian ini akan diberikan pemaparan tentang pengolahan oksida besi atau bijih besi Hematite (70% Fe), Magnetite (72% Fe) dan Limonite (60% Fe) bijih besi menjadi besi danbaja. PROSES PENGOLAHAN BESI DAN BAJA Pengolahan Besi Kasar Pengolahan Besi Tuang Pengolahan Baja Biji besi terdiri atas oksigen dan atom besi yang berikatan bersama dalam molekul. Besi sendiri biasanya didapatkan dalam bentuk magnetit (Fe3O4), hematit (Fe2O3), goethit, limonit atau siderit. Bijih besi biasanya kaya akan besi oksida dan beragam dalam hal warna, dari kelabu tua, kuning muda, ungu tua, hingga merah karat. Saat ini, cadangan biji besi nampak banyak, namun seiring dengan bertambahnya penggunaan besi secara eksponensial berkelanjutan, cadangan ini mulai berkurang, karena jumlahnya tetap. Sebagai contoh, Lester Brown dari Worldwatch Institute telah memperkirakan bahwa bijih besi bisa habis dalam waktu 64 tahun berdasarkan pada ekstrapolasi konservatif dari 2% pertumbuhan per tahun. Potensi Biji Besi di Kalimantan Tengah Biji besi mempunyai 2 tipe yaitu magnetis dan kolovial, biji besi tipe magnetis dijumpai didaerah Kabupaten Lamandau, sedangkan tipe kolovial dijumpai didaerah Kabupaten Kotawaringin Timur. Tipe magnetis terdiri dari hematite dan pegmatite, sedangkan tipe kolovial terdiri dari limonit dan Ilmenite.

Eksplorasi bijih besi Penyelidikan umum dan eksplorasi bijih besi di Indonesia sudah banyak dilakukan oleh berbagai pihak, sehingga diperlukan penyusunan pedoman teknis dalam eksplorasi bijih besi. Pedoman dimaksudkan sebagai bahan acuan berbagai pihak

dalam melakukan kegiatan penyelidikan umum dan eksplorasi bijih besi primer, agar ada kesamaan dalam melakukan kegiatan tersebut diatas sampai pelaporan. Tata cara eksplorasi bijih besi primer meliputi urutan kegiatan eksplorasi sebelum pekerjaan lapangan, saat pekerjaan lapangan dan setelah pekerjaan lapangan. Kegiatan sebelum pekerjaan lapangan ini bertujuan untuk mengetahui gambaran mengenai prospek cebakan bijih besi primer, meliputi studi literatur dan penginderaan jarak jauh. Penyediaan peralatan antara lain peta topografi, peta geologi, alat pemboran inti, alat ukur topografi, palu dan kompas geologi, loupe, magnetic pen, GPS, pita ukur, alat gali, magnetometer, kappameter dan peralatan geofisika. Kegiatan pekerjaan lapangan yang dilakukan adalah penyelidikan geologi meliputi pemetaan; pembuatan paritan dan sumur uji, pengukuran topografi, survei geofisika dan pemboran inti.

Anda mungkin juga menyukai

- Peleburan Dan Kesetimbangan MuatanDokumen22 halamanPeleburan Dan Kesetimbangan MuatanHendryHendriyanaBelum ada peringkat

- Proses Pembuatan Logam BajaDokumen16 halamanProses Pembuatan Logam BajaBaerizal D. Majid Petrelli100% (1)

- Perbedaan Besi Dan Baja 1Dokumen30 halamanPerbedaan Besi Dan Baja 1JunaidyAndrianBelum ada peringkat

- Proses Pembuatan Baja Secara DuplexDokumen4 halamanProses Pembuatan Baja Secara DuplexAlcapone Ace AchioneBelum ada peringkat

- Proses Pembuatan Baja Dan PaduannyaDokumen6 halamanProses Pembuatan Baja Dan Paduannyafandieka100% (1)

- Propma - Makalah BajaDokumen9 halamanPropma - Makalah BajaMuhamad Hafiz SetiawanBelum ada peringkat

- Karakteristik Dan Pembuatan BajaDokumen8 halamanKarakteristik Dan Pembuatan BajaKhoi RuddinBelum ada peringkat

- MR 1Dokumen5 halamanMR 1asyaBelum ada peringkat

- Proses Pengolahan Besi Dan BajaDokumen12 halamanProses Pengolahan Besi Dan BajaRisyky Yudha ApairBelum ada peringkat

- Makalah Kel 4A BajaDokumen36 halamanMakalah Kel 4A BajaAchmad Bily IkranagaraBelum ada peringkat

- Besi Tuang 1Dokumen18 halamanBesi Tuang 1ivanBelum ada peringkat

- TBK (Makalah Baja)Dokumen11 halamanTBK (Makalah Baja)abdulloh faqihBelum ada peringkat

- LOGAM Kelompok 1 Tgs - FixDokumen18 halamanLOGAM Kelompok 1 Tgs - FixicaBelum ada peringkat

- Ilmu Bahan 2Dokumen7 halamanIlmu Bahan 2seventwnty27Belum ada peringkat

- Cara Pembuatan BajaDokumen14 halamanCara Pembuatan Bajamira100% (1)

- Proses Pembuatan Besi Dan BajaDokumen16 halamanProses Pembuatan Besi Dan BajaArie PrasetyoBelum ada peringkat

- Tek BahanDokumen44 halamanTek BahanApapunadadisini JugaBelum ada peringkat

- Proses Pembuatan BajaDokumen17 halamanProses Pembuatan BajaChaAsmarani0% (1)

- Makalah Kel. 3 Baja (Steel)Dokumen17 halamanMakalah Kel. 3 Baja (Steel)JpBelum ada peringkat

- Proses Pengolahan Biji Besi Dalam Tanur TinggiDokumen16 halamanProses Pengolahan Biji Besi Dalam Tanur TinggiMiselia NSBelum ada peringkat

- Ekstraksi Pengolahan Biji Besi Dalam Pembuatan BajaDokumen19 halamanEkstraksi Pengolahan Biji Besi Dalam Pembuatan BajaReynaldi prasetyaBelum ada peringkat

- Pengetahuan Bahan Teknik Bab 6Dokumen16 halamanPengetahuan Bahan Teknik Bab 6putra saukaBelum ada peringkat

- 6 Besi - Dan - BajaDokumen27 halaman6 Besi - Dan - BajaCPT GAMINGBelum ada peringkat

- Struktur Dan Konstruksi 3Dokumen12 halamanStruktur Dan Konstruksi 3fox djieto100% (1)

- Proses Pembuatan & Reaksi Kimia Besi-BajaDokumen21 halamanProses Pembuatan & Reaksi Kimia Besi-BajaSheikaroy NimoTvBelum ada peringkat

- Makalah Proses Produksi Kelompok 1Dokumen22 halamanMakalah Proses Produksi Kelompok 1Anugrah bakti BangsaBelum ada peringkat

- BAB II Makalah BajaDokumen14 halamanBAB II Makalah Bajaimran sajaJIEBelum ada peringkat

- Pengertian BajaDokumen11 halamanPengertian BajaAditya HarismanBelum ada peringkat

- Proses Produksi I: Bahan AjarDokumen13 halamanProses Produksi I: Bahan AjarArif DermawanBelum ada peringkat

- Peleburan BesiDokumen12 halamanPeleburan BesiGilang MuhammadBelum ada peringkat

- Kontruksi BajaDokumen15 halamanKontruksi BajaAndi SyaihulBelum ada peringkat

- Proses Fabrikasi Besi Dan BajaDokumen6 halamanProses Fabrikasi Besi Dan BajaFaisal El-arifBelum ada peringkat

- Bijih BesiDokumen33 halamanBijih Besicindy claudia putri0% (1)

- Makalah Proses Pembuatan Baja Masri Juang SektaDokumen20 halamanMakalah Proses Pembuatan Baja Masri Juang SektaMasri JuangBelum ada peringkat

- Tugas Proses Produksi IiDokumen21 halamanTugas Proses Produksi IiZul Fitrah LahamusiaBelum ada peringkat

- Besi Dan BajaDokumen13 halamanBesi Dan BajaImmanuel Sahat P MarbunBelum ada peringkat

- Artikel BajaDokumen6 halamanArtikel Bajatitikuntarti100% (1)

- Ekstraksi Pengolahan Biji Besi Dalam Pembuatan BajaDokumen19 halamanEkstraksi Pengolahan Biji Besi Dalam Pembuatan BajaMuhammad IkramullahBelum ada peringkat

- 3 - Teknik Pengecoran Logam 10Dokumen48 halaman3 - Teknik Pengecoran Logam 10Kurniawan AkbarBelum ada peringkat

- DPTM Bab 2Dokumen13 halamanDPTM Bab 2Hariz FauzianBelum ada peringkat

- 2) PJJ 2 DPTM Pengolahan LogamDokumen10 halaman2) PJJ 2 DPTM Pengolahan LogamdenyBelum ada peringkat

- Modul Ilmu BahanDokumen5 halamanModul Ilmu Bahanaika hartini100% (3)

- Ilmubhnlasedit 1Dokumen47 halamanIlmubhnlasedit 1Azwan UkasahBelum ada peringkat

- Sistem Kerja Blast FurnaceDokumen6 halamanSistem Kerja Blast FurnacesugiantobarusBelum ada peringkat

- Besi Kasar Menjadi BajaDokumen17 halamanBesi Kasar Menjadi BajaMuhtaromBelum ada peringkat

- Teori Dasar BajaDokumen21 halamanTeori Dasar BajaAgustinus Parebong100% (1)

- Tugas Besar Teknologi Bahan BangunanDokumen5 halamanTugas Besar Teknologi Bahan BangunanIin Afriani YudaBelum ada peringkat

- 3 Pembuatan Besi Tuang Dan Besi Tempa d3Dokumen22 halaman3 Pembuatan Besi Tuang Dan Besi Tempa d3akbar attamimiBelum ada peringkat

- Bahan Bangunan (Ringkasan Materi)Dokumen8 halamanBahan Bangunan (Ringkasan Materi)Tri Imam Subakti SubaktiBelum ada peringkat

- Blast FurnaceDokumen8 halamanBlast FurnaceRestu Rahayu NingrumBelum ada peringkat

- Ekstraksi BajaDokumen25 halamanEkstraksi BajaNoor Rochman100% (2)

- Baja Adalah Logam Aloy Yang Komponen Utamanya Adalah BesiDokumen8 halamanBaja Adalah Logam Aloy Yang Komponen Utamanya Adalah Besireski ramawilisBelum ada peringkat

- Kel 10 - Logam Besi Dan Baja (REVISI)Dokumen34 halamanKel 10 - Logam Besi Dan Baja (REVISI)Dian IndahBelum ada peringkat

- Blast Furnace-Shaft FurnaceDokumen36 halamanBlast Furnace-Shaft FurnaceArief RHBelum ada peringkat

- Proses Pembuatan Baja Dan Besi TuangDokumen16 halamanProses Pembuatan Baja Dan Besi TuangLutfil HakimBelum ada peringkat

- Program Ruang GaleriDokumen19 halamanProgram Ruang GaleriSherviany TirtawinataBelum ada peringkat

- Tahap PelaksanaanDokumen4 halamanTahap PelaksanaanSherviany TirtawinataBelum ada peringkat

- Daftar PustakaDokumen3 halamanDaftar PustakaSherviany TirtawinataBelum ada peringkat

- Materi VisitarsDokumen1 halamanMateri VisitarsSherviany TirtawinataBelum ada peringkat

- Tka 544 Slide Preservasi Dan KonversiDokumen15 halamanTka 544 Slide Preservasi Dan KonversiRianita SuryaniBelum ada peringkat

- Good Building in ArchitectureDokumen9 halamanGood Building in ArchitectureSherviany TirtawinataBelum ada peringkat

- Ciwalk ExtensionDokumen7 halamanCiwalk ExtensionSherviany TirtawinataBelum ada peringkat

- Draft KimDokumen19 halamanDraft KimSherviany TirtawinataBelum ada peringkat