0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

7 tayanganFlame Hardening

Flame Hardening

Diunggah oleh

Steven OktavianHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda mungkin juga menyukai

- Surat Keterangan SakitDokumen1 halamanSurat Keterangan Sakitjampuk60% (20)

- HardeningDokumen8 halamanHardeningArdeela IlezBelum ada peringkat

- Flame HardeningDokumen15 halamanFlame HardeningReza FebriadiBelum ada peringkat

- Pengerasan PermukaanDokumen25 halamanPengerasan PermukaanAlex Butuh-KesabaranBelum ada peringkat

- Makalah Flame HardeningDokumen9 halamanMakalah Flame HardeningSultan Saladdin100% (1)

- KarburisasiDokumen6 halamanKarburisasiMada PerwiraBelum ada peringkat

- Struktur MartensitDokumen5 halamanStruktur MartensitIlhamChaniefBelum ada peringkat

- MANUFAKTUR - Perlakuan PermukaanDokumen11 halamanMANUFAKTUR - Perlakuan PermukaanRara PuspaBelum ada peringkat

- Pengerasan PermukaanDokumen5 halamanPengerasan PermukaanEr WidodoBelum ada peringkat

- Teori Surface TreatmentDokumen6 halamanTeori Surface TreatmentAjun IlyasBelum ada peringkat

- Kuliah 11-12-Surface Treatment-Rev2024Dokumen71 halamanKuliah 11-12-Surface Treatment-Rev2024Safitri Budi MulyaniBelum ada peringkat

- PatriDokumen27 halamanPatriIlhamSurfani0% (1)

- Pengerasan PermukaanDokumen7 halamanPengerasan PermukaanAri KurniawanBelum ada peringkat

- Perlakuan Panas Dan PermukaanDokumen6 halamanPerlakuan Panas Dan PermukaanRizki ErnawatiBelum ada peringkat

- Contoh Aplikasi Selective HardeningDokumen30 halamanContoh Aplikasi Selective HardeningrifaiBelum ada peringkat

- Perlakuan Panas Pada BajaDokumen7 halamanPerlakuan Panas Pada BajaYusri Dwi Heryanto0% (1)

- Perlakuan Panas PermukaanDokumen30 halamanPerlakuan Panas Permukaan3334230104Belum ada peringkat

- Tugas Proses Produksi II CarbonitridingDokumen12 halamanTugas Proses Produksi II CarbonitridingRhaditya Prathama CharenozhaBelum ada peringkat

- Perlakuan PanasDokumen7 halamanPerlakuan PanasBayu PermanaBelum ada peringkat

- Makalah HaederlingDokumen11 halamanMakalah HaederlingDheniBelum ada peringkat

- Surface HardeningDokumen18 halamanSurface HardeningAgung Seras PerdanaBelum ada peringkat

- Proses Laku PanasDokumen16 halamanProses Laku Panasossy misbahudinBelum ada peringkat

- Materi 2Dokumen57 halamanMateri 2Agil Putra AlenaBelum ada peringkat

- Laporan Heat Treatment Waelah 100%Dokumen35 halamanLaporan Heat Treatment Waelah 100%Muhamad Faisal100% (1)

- ROTARY KILN (1) - Bery DeanovaDokumen31 halamanROTARY KILN (1) - Bery DeanovaSatria MubarakBelum ada peringkat

- 13-14 Perlakuan PermukaanDokumen8 halaman13-14 Perlakuan PermukaanDorisman Feriandi SimorangkirBelum ada peringkat

- Perlakuan Panas PenuhDokumen43 halamanPerlakuan Panas Penuh3334230104Belum ada peringkat

- Bab Ii-Heat Treatment - 2Dokumen16 halamanBab Ii-Heat Treatment - 2Iqbal BashiruBelum ada peringkat

- Proses Case HardeningDokumen9 halamanProses Case Hardeningaldo yudianzyah.Belum ada peringkat

- Macam-Macam Heat TreatmentDokumen34 halamanMacam-Macam Heat TreatmentMuhammad Dzauqy AdamBelum ada peringkat

- Perlakuan Permukaan 5649b3b2d1f6bDokumen68 halamanPerlakuan Permukaan 5649b3b2d1f6bBanu NursanniBelum ada peringkat

- Case HardeninngDokumen6 halamanCase HardeninngfakeajhiBelum ada peringkat

- Makalah Bengkel Carburizing, Cyaniding, NitridingDokumen13 halamanMakalah Bengkel Carburizing, Cyaniding, NitridingRyansyahPratamaBelum ada peringkat

- HeattreatmentDokumen12 halamanHeattreatmentMuhammad Syarif HidayatullahBelum ada peringkat

- Pre HeatDokumen3 halamanPre HeatBageBelum ada peringkat

- Quenching Atau QuencherDokumen8 halamanQuenching Atau QuencherVera DonaBelum ada peringkat

- Bab 9 Non EquiDokumen7 halamanBab 9 Non EquiAri FirmansyahBelum ada peringkat

- Kiln MateriDokumen10 halamanKiln MateriAYuni Susanti100% (1)

- Coating Dan Ring Formation Di Dalam KilnDokumen28 halamanCoating Dan Ring Formation Di Dalam KilnAngga Fulamdana100% (2)

- Rotary Kiln InsinerationDokumen3 halamanRotary Kiln Insinerationika yunitaBelum ada peringkat

- Rawatan HabaDokumen2 halamanRawatan Habaferdinandyeoet76% (17)

- Tingkat Keberhasilan Flame Hardening Pada Baja AmutitDokumen8 halamanTingkat Keberhasilan Flame Hardening Pada Baja AmutitGhailan WicaksanaBelum ada peringkat

- W13 - Pengerasan PermukaanDokumen47 halamanW13 - Pengerasan PermukaanDian Muhtar BudiasaBelum ada peringkat

- TemperingDokumen9 halamanTemperingBaskarra A. Haptism100% (3)

- Acetylene and Oxygen Safe Use For WeldingDokumen20 halamanAcetylene and Oxygen Safe Use For WeldingdimasBelum ada peringkat

- Perlakuan Bahan - Edy Purwanto PDFDokumen101 halamanPerlakuan Bahan - Edy Purwanto PDFikaBelum ada peringkat

- Tungku InduksiDokumen37 halamanTungku Induksimuchamad luthfi aliBelum ada peringkat

- Bohler Amutit S2Dokumen9 halamanBohler Amutit S2Rusli MubarokBelum ada peringkat

- Pertemuan 14 Dan 15 PematrianDokumen22 halamanPertemuan 14 Dan 15 PematrianBaghas Penyok ConcletsbandBelum ada peringkat

- Ringkasan Dapur KupolaDokumen15 halamanRingkasan Dapur KupolamufidalibahtiarBelum ada peringkat

- Mar TemperingDokumen5 halamanMar TemperingMuhammad Ramdhan NurghodanBelum ada peringkat

- Perlakuan PanasDokumen6 halamanPerlakuan PanasIanSntury100% (1)

- ANNEALLING. 2. Langkah Kerja Proses Annealing. 2.1 Proses Annealing. Proses Annealing Adalah Sebagai Berikut - DikonversiDokumen19 halamanANNEALLING. 2. Langkah Kerja Proses Annealing. 2.1 Proses Annealing. Proses Annealing Adalah Sebagai Berikut - DikonversiEddi ArifinBelum ada peringkat

- Bab 2 HTDokumen28 halamanBab 2 HTcumi2henryBelum ada peringkat

- Proses Surface TreatmentDokumen10 halamanProses Surface Treatmentrinaldi100% (1)

- Backup Email Gmail Via Ms OutlookDokumen6 halamanBackup Email Gmail Via Ms OutlookjampukBelum ada peringkat

- File No3 Fire Protection Class D Apar Feb 22 - 221127 - 103429Dokumen97 halamanFile No3 Fire Protection Class D Apar Feb 22 - 221127 - 103429jampukBelum ada peringkat

- Jawaban Soal Kisi-Kisi Essay Damkar DDokumen2 halamanJawaban Soal Kisi-Kisi Essay Damkar DjampukBelum ada peringkat

- Perubahan Cuti Bersama PDFDokumen1 halamanPerubahan Cuti Bersama PDFjampukBelum ada peringkat

- User Manual Penggunaan Presensi PJBS PDFDokumen12 halamanUser Manual Penggunaan Presensi PJBS PDFjampukBelum ada peringkat

- IKO - 14.5.2.4 PJB IMS Pengendalian Tamu Saat PandemiDokumen10 halamanIKO - 14.5.2.4 PJB IMS Pengendalian Tamu Saat Pandemijampuk100% (1)

- Tutorial Penggunaan SIAP SettingDokumen13 halamanTutorial Penggunaan SIAP SettingjampukBelum ada peringkat

- Undangan Uji BetonDokumen1 halamanUndangan Uji BetonjampukBelum ada peringkat

- Konstruksi Umum Dan Alat UkurDokumen12 halamanKonstruksi Umum Dan Alat UkurjampukBelum ada peringkat

- Teknik Orasi Dan InstruksiDokumen51 halamanTeknik Orasi Dan InstruksijampukBelum ada peringkat

- Manfaat Bulu BabiDokumen2 halamanManfaat Bulu BabijampukBelum ada peringkat

- Surat Lamaran Kerja PT Siantar MadjuDokumen1 halamanSurat Lamaran Kerja PT Siantar MadjujampukBelum ada peringkat

- Soal LatihanDokumen4 halamanSoal LatihanjampukBelum ada peringkat

- Tabel Momen InersiaDokumen6 halamanTabel Momen InersiajampukBelum ada peringkat

- 6 Contoh Soal (Teg Utama)Dokumen33 halaman6 Contoh Soal (Teg Utama)jampuk50% (2)

Flame Hardening

Flame Hardening

Diunggah oleh

Steven Oktavian0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

7 tayangan5 halamanHak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

7 tayangan5 halamanFlame Hardening

Flame Hardening

Diunggah oleh

Steven OktavianHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 5

Flame Hardening

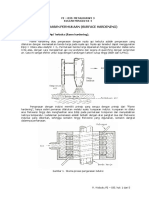

Flame hardening atau pengerasan dengan nyala api terbuka adalah

pengerasan yang dilakukan dengan memanaskan benda kerja pada nyala api.

Nyala api tersebut dapat menggunakan Elpiji + Udara atau Acetylin + O

2.

Permukaan benda kerja dipanaskan hingga suhu diatas suhu kritis atas, dengan

cara menjalankan api oxy-acetylene dan segera diquenching dengan

semprotan air.

Cara ini sangat efektif untuk baja dengan kandungan karbon cukup tinggi

(lebih dari 0,4 % C).

Sebelum diperkeras sebaiknya komponen dinormalising, sehingga didapat

kulit dengan struktur martensit (sedalam 4 mm) dan inti ferrite-pearlite yang

ulet.

Dalam hal ini tempering juga diperlukan, dapat dengan nyala api ataupun

dalam dapur tempering.

Untuk mengetahui berapa temperaturnya, biasanya disesuaikan dengan tabel

warna yang dikeluarkan oleh pabrik baja sebagai manual book. Warna-warna

tabel tersebut berkisar antara :

a. 200 300C untuk warna temper.

b. 600 1300C untuk warna pijar atau pengerasan

Yang digunakan dalam flame hardening ialah baja yang dapat dikeraskan

yang paling sedikit mengandung 0,35 % zat arang, baik bukan paduan ataupun

paduan rendah (Cr, Mn, V, Mo, Ni, Si) serta besi tuang perlitis dengan zat arang

yang sebagian terikat secara kimia. Baja-baja ini dipijarkan bebas tegangan dan

ditemper keras sebelum pengerasan.

Permukaan yang akan dikeraskan dipanaskan sedemikian cepat dengan

sebuah pembakar acetylene-zat asam (1:1) atau pembakar gas penerangan zat

asam (1:0,6) sampai suhu pengerasan, sehingga akibat kelembaman penghantaran

panas, hanya lapisan atas saja yang terliput. Langsung setelah ini dilakukan

pengejutan dengan guyuran air tekanan yang mengikuti pembakar sebelum panas

meresap kedalam lapisan yang terletak lebih dalam lagi.

Melalui sedikit kelebihan gas dalam api dapat dicegah terjadinya suatu

penyerapan arang (jika memang dikehendaki) dicapai sedikit penambahan

kandungan arang.

Semakin lama api bekerja maka tebal pengerasan akan menjadi semakin

besar. Ia dapat diatur menurut kebutuhan melalui kecepatan laju atau jangka

waktu diantara pemanasan dan pengejutan. Tingkat kekerasan yang tercapai

meningkat dengan bertambahnya kandungan C dalam baja dan kecepatan

pendinginan media pengejutan.

Mengingat drastisnya dampak pengejutan, hendaklah diperhatikan bahwa

semua titik peralihan dan tepi harus diperoleh pembundaran yang baik agar

supaya disini tidak terjadi retak-retak. Juga penemperan berikutnya pada titik-titik

yang terancam memperlunak tegangan.

Pengerasan dengan pembakar dapat diselenggarakan dalan keadaan darurat

dengan peralatan sederhana yang dioperasikan dengan tangan. Namun biasanya

digunakan mesin pengerasan permukaan yang bekerja setengah otomatis, baik

dalam penggarapan satuan maupun untuk penggarapan beruntun.

Besar api dan kecepatan kerja disetel menurut bahan dan tebal pengerasan

yang diinginkan.

Menurut tatalaksana, proses dibedakan :

a. Pengerasan mantel

Permukaan yang akan dikeraskan dipanaskan dan dikejutkan

keseluruhannya dalam dua langkah kerja yang masing-masing tersendiri.

Beberapa metode pengerasan mantel :

Cara bandul

Cara taruh

Cara lingkar

b. Pengerasan garis

Bidang dikeraskandengan sebuah pembakar yang langsung diikuti

penyiram. Mereka melaju kearah yang sama.

Beberapa metode pengerasan garis :

Cara laju pada bidang-bidang datar

Cara liku-liku

Cara alur dalam

Pada cara laju badan-badan bundar yang bergerak melingkar, maka

pembakar, setelah setiap putaran mengenai sebuah kedudukan yang sempit serta

telah dikeraskan dan disana memperlunak kekerasan (penyusutan kekerasan). Jika

perlu perbaikan, gunakan penyiram tambahan didepan pembakar ; pengerasan

cincin : benda kerja berputar, sebuah pembakar cincin atau sebuah pembakar

segmen dan sebuah pemancar air dilajukan pada arah sumbu, cocok untuk bidang-

bidang silinder yang panjangnya sembarang.

Pengerasam pembakar dapat juga diterapkan bersama-sama dengan

pengelasan taruhan. Disini melebur suatu bahan tambahan didalam api.

Beberapa keuntungan pengerasan dengan pembakar :

Peralatan pengerasan dibawa kebenda kerja. Hal ini menguntungkan terutama

untuk benda kerja dalam jumlah besar (pengangkutan) ; tanur besar dan

mahal ; pengikutsertaan kedalam jalur produksi.

Waktu pengerasan singkat

Kedalaman pengerasan yang besar (mudah diatur)

Kisutannya sedikit

Pemakaian bahan bakar sedikit

Kerugian pengerasan dengan pembakar :

Tidak cocok untuk benda kerja ukuran kecil (bahaya pengerasan serta

menyeluruh). Benda kerja harus bebas tegangan sebelum pengerasan dengan

pembakar.

Untuk mendapatkan sifat mekanik yang baik, diperlukan dua kali perlakuan

panas.

1. Memperhalus inti

Komponen dipanaskan hingga diatas suhu kritis atas dari inti kemudian

didinginkan dalam air, sehingga didapat campuran butiran halus ferit dan sedikit

martensit.

Karena suhu ini sangat diatas suhu kritis atas dari kulit (723

o

C), sehingga

didapat butiran kasar martensit pada kulit. Maka diperlukan perlakuan panas

untuk memperhalus butiran kulit.

2. Memperhalus kulit

Komponen dipanaskan hingga 760

o

C diquenching dan didapatlah kulit keras

dari butiran halus martensit.

Karena sejumlah martensit bersifat rapuh dan terdapat perbedaan tegangan

antara kulit dan inti, dari hasil quenching. Maka diperlukan proses tempering.

Peralatan untuk pemanasan

Adanya pekerjaan yang gagal pada pemijaran dan pengerasan (retak,

kisutan, pemburukan struktur dan lain sebagainya) sebagian besar diakibatkan

oleh pemanasan yang tidak pemanasan yang tidak merata atau tidak ditepatinya

suhu atau waktu pemanasan yang telah ditentukan. Karena itu maka pada

pengadaan sumber panas untuk pengerasan hendaknya diperhatikan bahwa

pemanasan harus dilakukan semestinya menurut teknik kerja. Yang menentukan

bagi pemilihan peralatan ini ialah rencana pengerjaan (jenis dan bentuk benda

kerja, bahan, jumlah benda garapan, dan tuntutan terhadap benda kerja).

Kemungkinan-kemungkinan penerapan lainnya : Pemijaran mengkilap

dengan bubuhan zat cair, pengerasan sepuh dengan penyaluran gas penggarangan

dan nitrasi melalui penguraian dengan zat lemas, pengejutan dengan asam arang.

Api penempaan

Ini hanya cocok untuk benda kerja satuan yang kurang peka, kecil, terbuat

dari baja bukan paduan dan hanya memenuhi tuntutan rendah (misalnya pahat,

penitik, martil tangan dan lain-lain). Bahan bakar terbaik untuk ini adalah arang

kayu, karena tidak mengandung belerang.

Untuk pengaturan api berlaku aturan dasar seperti pada penempaan

intensitas bara dibawah dan diatas benda kerja harus mencukupi untuk mencegah

terjadinya oksidasi dan pembentukan rongga retak. Suhu pemijaran hanya dapat

ditaksir dari warna pijar. Jika sekali-kali benda kerja ynag lebih peka harus

dipanaskan, maka benda ini diletakkan didalam wadah pelat tertutup berdinding

tipis yang semua sisinya dilingkungi bara (mofel darurat).

Api pengelasan

Dalam kasus tersendiri, api ini dapat digunakan untuk pengerasan ulang,

misalnya sebuah ujung penitik atau mata pahat, dengan sedikit kelebihan gas.

Suatu api dengan kelebihan zat asam akan mengakibatkan terbakarnya benda

kerja. Suhu dapat ditaksir dengan melihat warna pijar.

Pengkhroman keras

Yang dimaksud dengan pengkhroman keras ialah penyelubungan bagian-

bagian mesin dan perkakas dengan selaput khrom yang luar biasa kerasnya dan

dibangkitkan secara galvanis. Berlawanan dengan sepuhan khrom pengilapan

yang berfungsi sebagai penangkal karat serta lunak dan hanya setebal 0,01 mm,

maka selaput pengkhroman keras lebih tebal dan jauh lebih keras daripada baja

perkakas yang dikeraskan.

Pengkhroman keras dilakukan untuk mengurangi keausan dan gesekan.

Bidang pengukuran pada instrumen ukur, bidang kerja pada perkakas yang

mengelupas serpih dan pemberian bentuk tanpa penyerpihan dan lain-lain. Tinggi

kadar C baja pada cara ini tidak mempengaruhi kekerasan permukaan.

Anda mungkin juga menyukai

- Surat Keterangan SakitDokumen1 halamanSurat Keterangan Sakitjampuk60% (20)

- HardeningDokumen8 halamanHardeningArdeela IlezBelum ada peringkat

- Flame HardeningDokumen15 halamanFlame HardeningReza FebriadiBelum ada peringkat

- Pengerasan PermukaanDokumen25 halamanPengerasan PermukaanAlex Butuh-KesabaranBelum ada peringkat

- Makalah Flame HardeningDokumen9 halamanMakalah Flame HardeningSultan Saladdin100% (1)

- KarburisasiDokumen6 halamanKarburisasiMada PerwiraBelum ada peringkat

- Struktur MartensitDokumen5 halamanStruktur MartensitIlhamChaniefBelum ada peringkat

- MANUFAKTUR - Perlakuan PermukaanDokumen11 halamanMANUFAKTUR - Perlakuan PermukaanRara PuspaBelum ada peringkat

- Pengerasan PermukaanDokumen5 halamanPengerasan PermukaanEr WidodoBelum ada peringkat

- Teori Surface TreatmentDokumen6 halamanTeori Surface TreatmentAjun IlyasBelum ada peringkat

- Kuliah 11-12-Surface Treatment-Rev2024Dokumen71 halamanKuliah 11-12-Surface Treatment-Rev2024Safitri Budi MulyaniBelum ada peringkat

- PatriDokumen27 halamanPatriIlhamSurfani0% (1)

- Pengerasan PermukaanDokumen7 halamanPengerasan PermukaanAri KurniawanBelum ada peringkat

- Perlakuan Panas Dan PermukaanDokumen6 halamanPerlakuan Panas Dan PermukaanRizki ErnawatiBelum ada peringkat

- Contoh Aplikasi Selective HardeningDokumen30 halamanContoh Aplikasi Selective HardeningrifaiBelum ada peringkat

- Perlakuan Panas Pada BajaDokumen7 halamanPerlakuan Panas Pada BajaYusri Dwi Heryanto0% (1)

- Perlakuan Panas PermukaanDokumen30 halamanPerlakuan Panas Permukaan3334230104Belum ada peringkat

- Tugas Proses Produksi II CarbonitridingDokumen12 halamanTugas Proses Produksi II CarbonitridingRhaditya Prathama CharenozhaBelum ada peringkat

- Perlakuan PanasDokumen7 halamanPerlakuan PanasBayu PermanaBelum ada peringkat

- Makalah HaederlingDokumen11 halamanMakalah HaederlingDheniBelum ada peringkat

- Surface HardeningDokumen18 halamanSurface HardeningAgung Seras PerdanaBelum ada peringkat

- Proses Laku PanasDokumen16 halamanProses Laku Panasossy misbahudinBelum ada peringkat

- Materi 2Dokumen57 halamanMateri 2Agil Putra AlenaBelum ada peringkat

- Laporan Heat Treatment Waelah 100%Dokumen35 halamanLaporan Heat Treatment Waelah 100%Muhamad Faisal100% (1)

- ROTARY KILN (1) - Bery DeanovaDokumen31 halamanROTARY KILN (1) - Bery DeanovaSatria MubarakBelum ada peringkat

- 13-14 Perlakuan PermukaanDokumen8 halaman13-14 Perlakuan PermukaanDorisman Feriandi SimorangkirBelum ada peringkat

- Perlakuan Panas PenuhDokumen43 halamanPerlakuan Panas Penuh3334230104Belum ada peringkat

- Bab Ii-Heat Treatment - 2Dokumen16 halamanBab Ii-Heat Treatment - 2Iqbal BashiruBelum ada peringkat

- Proses Case HardeningDokumen9 halamanProses Case Hardeningaldo yudianzyah.Belum ada peringkat

- Macam-Macam Heat TreatmentDokumen34 halamanMacam-Macam Heat TreatmentMuhammad Dzauqy AdamBelum ada peringkat

- Perlakuan Permukaan 5649b3b2d1f6bDokumen68 halamanPerlakuan Permukaan 5649b3b2d1f6bBanu NursanniBelum ada peringkat

- Case HardeninngDokumen6 halamanCase HardeninngfakeajhiBelum ada peringkat

- Makalah Bengkel Carburizing, Cyaniding, NitridingDokumen13 halamanMakalah Bengkel Carburizing, Cyaniding, NitridingRyansyahPratamaBelum ada peringkat

- HeattreatmentDokumen12 halamanHeattreatmentMuhammad Syarif HidayatullahBelum ada peringkat

- Pre HeatDokumen3 halamanPre HeatBageBelum ada peringkat

- Quenching Atau QuencherDokumen8 halamanQuenching Atau QuencherVera DonaBelum ada peringkat

- Bab 9 Non EquiDokumen7 halamanBab 9 Non EquiAri FirmansyahBelum ada peringkat

- Kiln MateriDokumen10 halamanKiln MateriAYuni Susanti100% (1)

- Coating Dan Ring Formation Di Dalam KilnDokumen28 halamanCoating Dan Ring Formation Di Dalam KilnAngga Fulamdana100% (2)

- Rotary Kiln InsinerationDokumen3 halamanRotary Kiln Insinerationika yunitaBelum ada peringkat

- Rawatan HabaDokumen2 halamanRawatan Habaferdinandyeoet76% (17)

- Tingkat Keberhasilan Flame Hardening Pada Baja AmutitDokumen8 halamanTingkat Keberhasilan Flame Hardening Pada Baja AmutitGhailan WicaksanaBelum ada peringkat

- W13 - Pengerasan PermukaanDokumen47 halamanW13 - Pengerasan PermukaanDian Muhtar BudiasaBelum ada peringkat

- TemperingDokumen9 halamanTemperingBaskarra A. Haptism100% (3)

- Acetylene and Oxygen Safe Use For WeldingDokumen20 halamanAcetylene and Oxygen Safe Use For WeldingdimasBelum ada peringkat

- Perlakuan Bahan - Edy Purwanto PDFDokumen101 halamanPerlakuan Bahan - Edy Purwanto PDFikaBelum ada peringkat

- Tungku InduksiDokumen37 halamanTungku Induksimuchamad luthfi aliBelum ada peringkat

- Bohler Amutit S2Dokumen9 halamanBohler Amutit S2Rusli MubarokBelum ada peringkat

- Pertemuan 14 Dan 15 PematrianDokumen22 halamanPertemuan 14 Dan 15 PematrianBaghas Penyok ConcletsbandBelum ada peringkat

- Ringkasan Dapur KupolaDokumen15 halamanRingkasan Dapur KupolamufidalibahtiarBelum ada peringkat

- Mar TemperingDokumen5 halamanMar TemperingMuhammad Ramdhan NurghodanBelum ada peringkat

- Perlakuan PanasDokumen6 halamanPerlakuan PanasIanSntury100% (1)

- ANNEALLING. 2. Langkah Kerja Proses Annealing. 2.1 Proses Annealing. Proses Annealing Adalah Sebagai Berikut - DikonversiDokumen19 halamanANNEALLING. 2. Langkah Kerja Proses Annealing. 2.1 Proses Annealing. Proses Annealing Adalah Sebagai Berikut - DikonversiEddi ArifinBelum ada peringkat

- Bab 2 HTDokumen28 halamanBab 2 HTcumi2henryBelum ada peringkat

- Proses Surface TreatmentDokumen10 halamanProses Surface Treatmentrinaldi100% (1)

- Backup Email Gmail Via Ms OutlookDokumen6 halamanBackup Email Gmail Via Ms OutlookjampukBelum ada peringkat

- File No3 Fire Protection Class D Apar Feb 22 - 221127 - 103429Dokumen97 halamanFile No3 Fire Protection Class D Apar Feb 22 - 221127 - 103429jampukBelum ada peringkat

- Jawaban Soal Kisi-Kisi Essay Damkar DDokumen2 halamanJawaban Soal Kisi-Kisi Essay Damkar DjampukBelum ada peringkat

- Perubahan Cuti Bersama PDFDokumen1 halamanPerubahan Cuti Bersama PDFjampukBelum ada peringkat

- User Manual Penggunaan Presensi PJBS PDFDokumen12 halamanUser Manual Penggunaan Presensi PJBS PDFjampukBelum ada peringkat

- IKO - 14.5.2.4 PJB IMS Pengendalian Tamu Saat PandemiDokumen10 halamanIKO - 14.5.2.4 PJB IMS Pengendalian Tamu Saat Pandemijampuk100% (1)

- Tutorial Penggunaan SIAP SettingDokumen13 halamanTutorial Penggunaan SIAP SettingjampukBelum ada peringkat

- Undangan Uji BetonDokumen1 halamanUndangan Uji BetonjampukBelum ada peringkat

- Konstruksi Umum Dan Alat UkurDokumen12 halamanKonstruksi Umum Dan Alat UkurjampukBelum ada peringkat

- Teknik Orasi Dan InstruksiDokumen51 halamanTeknik Orasi Dan InstruksijampukBelum ada peringkat

- Manfaat Bulu BabiDokumen2 halamanManfaat Bulu BabijampukBelum ada peringkat

- Surat Lamaran Kerja PT Siantar MadjuDokumen1 halamanSurat Lamaran Kerja PT Siantar MadjujampukBelum ada peringkat

- Soal LatihanDokumen4 halamanSoal LatihanjampukBelum ada peringkat

- Tabel Momen InersiaDokumen6 halamanTabel Momen InersiajampukBelum ada peringkat

- 6 Contoh Soal (Teg Utama)Dokumen33 halaman6 Contoh Soal (Teg Utama)jampuk50% (2)