Draft Kasar Makalah Argon

Diunggah oleh

Zhofran BintangHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Draft Kasar Makalah Argon

Diunggah oleh

Zhofran BintangHak Cipta:

Format Tersedia

1.

Pendahuluan:

a. Sekilas Argon

Argon merupakan gas yang bersifar inert, biasanya digunakan pada proses

metalurgi sebagai shielding gas yang menghambat reaksi antara metal dan

oksigen. Proses metalurgi yang memakai argon diantaranya adalah pengelasan

logam seperti aluminium dan stainess steel. Selain itu gas argon digunakan

sebagai gas pengisi lampu pijar, lampu neon, dan sebagai mix gas.

Argon dalam bentuk gas memiliki sifat tidak berasa dan tidak berwarna, tidak

korosif namun dapat mudah terbakar dan berupa gas yang dingin. Keberadaan

argon juga sedikit dalam atmosfer bumi yaitu sekitar 1% dari atmosfer bumi.

Gas argon juga bersifat monoatomic dan sangat inert, dan dapat membentuk

senyawa kimia yang tidak dikenal. Material khusus dalam pembentukan argon

tidak diperlukan karena argon bersifat inert, tetapi materi yang dipilih harus

dapat menahan suhu rendah untuk argon cair.

Tabel 3.5 Sifat Fisik Argon (PT. Air Liquide Indonesia)

Properties

Boiling Point at 1 atm

Vaporiz. Heat at 1 atm

Concentration in Air

Temp.

Pressur

Triple Point

Ctitical Point

e

Temp.

Pressur

e

Volumetric

Gas

Liquid

Weight

Molecular Weight

Unit

o

C

Kcal/Kg

% ppm vol

o

C

Value

-185,9

38,9

0,93

-189,4

mm/Hg

512,2

-122,5

atm/abs

4,8

Kg/Nm3, 0 Deg C ,1 atm

Kg/l eb point 1 atm

g.

1,73

1,4

40

b. Sejarah Liquid Argon

c. Pemanfaatan Liquid Argon

2. Isi:

a. Skema Proses

i. Proses utama

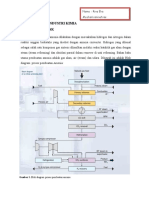

Skema Proses Pemisahan Argon dari Udara:

Skema Proses Pembuatan Liquid Argon setelah dpisahkan dari udara:

ii. Prinsip kerja

b. Peralatan Utama Proses

i. Kompresor

1. Kompresor Aksial

Kompresor aksial biasanya digunakan untuk MAC pada ASUs

besar. Ketika kompresor aksial digunakan, pertimbangan harus

diberikan dengan karakteristik kinerja dinamis dari kompresor

dengan penekanan khusus pada kondisi gelombang. Sebuah

tinjauan torsi dan lateral kritis ketat dari sistem en-ban

kompresor-gear-drive diperlukan. Penggunaan satu atau lebih

baris variabel pisau stator untuk mengendalikan kapasitas

kompresor adalah umum. Pertimbangan harus diberikan untuk

desain mekanisme penggerak pisau stator dengan penekanan

pada pencegahan karat dan kotoran deposito di atasnya, yang

dapat menyebabkan mengikat dalam operasi. Pertimbangan

khusus juga harus diberikan kepada tiga baris pertama dari

pisau berputar di mana uap air dapat menyebabkan karat dan

ketidakseimbangan. Casing kompresor harus dirancang untuk

tekanan maksimum yang dapat dicapai di bawah kondisi operasi

termasuk gelombang.

2. Kompresor Sentrifugal

Kompresor sentrifugal banyak digunakan untuk tugas MAC

serta produk oksigen, nitrogen produk, dan layanan daur ulang

nitrogen. Seperti mesin aksial, pertimbangan harus diberikan

kepada karakteristik kinerja dibandingkan dengan persyaratan

operasi pabrik diharapkan. Sebuah tinjauan dari criticals torsi

dan lateral dengan gigi dan sopir termasuk harus dilakukan

untuk setiap instalasi. Casing kompresor harus dirancang untuk

tekanan maksimum yang dapat dicapai di bawah kondisi operasi

termasuk gelombang. Kontrol kapasitas biasanya dilakukan

dengan variabel inlet guide baling-baling setidaknya tahap

pertama.

3. Reciprocating Compressor

Reciprocating kompresor secara luas digunakan untuk oksigen,

nitrogen, argon produk mentah, dan layanan udara HP. Kedua

jenis reciprocating kompresor kompresor silinder non-dilumasi

dan dilumasi kompresor silinder. Beberapa faktor yang

mempengaruhi pemilihan kompresor reciprocating adalah :

komposisi gas

rasio kompresi

toleransi gas terhadap kontaminasi minyak

kebutuhan/persyaratan perawatan dan pemeliharaan

ii. Heat Exchanger

a) Plate-Fin Heat Exchanger (Linde)

Brazed plate-fin heat exchanger adalah model heat

exchanger yang terdiri dari tumpukan piringan datar

bergelombang yang membentuk sirip sehingga dapat

menjadi saluran alir untuk berbagai macam fluida yang

diproses. Setiap aliran proses ini menempati bagianbagian pada tumpukan lalu dikumpulkan oleh separuh

bagian atas pipa dan belokan-belkan menuju satu titik

koneksi pada masukan dan keluaran dari masing-masing

aliran proses. Dengan cara ini, lebih dari 10 preses

fluida dapat ditukar panasnya hanya dalam satu blok

heat exchanger. Gambar ini merupakan sketsa dari

berbagai jenis sirip.

Biasanya jenis heat exchanger ini terbuat dari

aluminium alloy 3003 (blok) dan 5083 (semua

sambungan). Hal ini penting untuk mengetahui apakah

dengan bahan-bahan standar ini padadesain bagian atas

terbatas pada suhu lebih dari 65C disebabkan

persyaratan kode.

Untuk meningkatkan kinerja yang dibutuhkan, dapat

juga memilih sirip yang tepatdari sekitar 50 jenis sirip

yang berbeda. Secara umum, perbedaan jenis ini dibuat

antara sirip berlubang dan bergerigi.

Sirip bergerigi memiliki koefisien transfer panas yang

lebih tinggi daripada sirip berlubang. Namun sirip

bergerigi lebih rentan terhadap penyumbatan yang

mengakibatkan pressure drop yang lebih tinggi.

Pengikatan tumpukan piring dan sirip yang longgar

menjadi blok yang rigid digunakan dengan cara

mematri pada vakum. Proses ini berarti menjadikan satu

tumpukan yang longgar ini dalam pemanasan tungku

vakum hingga suhu 600C. Suhu ini berada sangat

dekat dengan titik leleh aluminium. Material paduan

dilapisi oleh gulungan kedua sisi setiap lembar pemisah.

Sirip merupakan paduan aluminium murni tanpa

selubung apapun. Setelah mematri pada vakum untuk

blok selesai, dilanjutkan dengan melengkapi dengan

mengelas semua sambungan seperti separuh bagian atas

pipa, belokan-belokan, dan bagian pendukung ke dalam

blok.

Kelebihan:

Kekurangan:

b) Coil-Wound Heat Exchanger

(belum dapat)

iii. Ekspander

Ekspander digunakan untuk menyediakan pendinginan pada proses.

Ada dua jenis ekspander, turbo dan reciprocating. Ekspander

mengekstrak energi dari aliran proses dengan memuat listrik, mekanik,

atau

hidrolik

de-keburukan

yang

melekat

pada

expander.

Turboexpanders biasanya dimuat oleh generator, blower, kompresor

booster, atau dynamometers minyak. Reciprocating mesin ekspansi

biasanya dimuat oleh secara langsung digabungkan ke kompresor atau

belt dimuat oleh generator listrik. Ketika ekspander operasi, berikut ini

harus dipertimbangkan :

hilangnya pemuatan dan kecepatan lebih;

pencemaran minyak dari proses;

abnormal pada suhu rendah;

padatan dalam aliran gas;

kehilangan pelumasan;

suhu bantalan abnormal;

getaran yang abnormal;

kecepatan abnormal;

kecepatan kritis;

penyumbatan ekspander oleh es atau karbon dioksida;

startup dan shutdown.

Jadwal perawatan dapat diatur pada jam operasional atau berdasar

kalender yang paling cocok untuk peralatan tertentu.

a) Turbo Expander

Sebuah turbo ekspander dirancang untuk mengekstrak

energi dari gas proses. Gas bertekanan tinggi memasuki

kasus expander, melewati nozel expander di mana ia

diarahkan ke impeller expander, dan kemudian keluar

melalui debit expander pada tekanan rendah dan suhu.

Energi dihapus dari aliran gas dengan expander dapat

digunakan untuk memberikan daya kompresi siklus

proses.

b) Reciprocating Expander

(belum dapat)

iv. Joule-Thompson Valve

Katup ini (belum dapat)

v. Kolom pemisahan argon

Udara biasanya mengandung 0.934 % argon dan titik didih argon

diantara nitrogen dan oksigen. Argon dapat berada di dalam produk

nitrogen atau produk oksigen sebagai pengotor. Dulu argon dianggap

sebagai pengotor yang tidak ada gunanya tapi sekarang argon

digunakan sebagai gas inert dalam proses pengelasan dan pembuatan

lampu pijar.

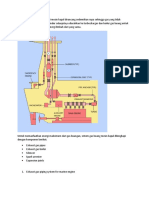

Gambar 6.5 Subsistem argon recovery

Sistem pemisahan argon biasanya terdiri dari dua bagian dasar: (1)

subsistem recovery, yang dapat dilihat pada Gambar 6.5 dan (2)

subsistem purifikasi. Konsentrasi argon terbanyak ada di bagian bawah

dari kolom atas dari sistem pemisahan udara double column dimana di

bagian itu juga terdapat banyak oksigen. Pada bagian bawah kolom atas

ini, sebagian dari campuran oksigen-argon-nitrogen dialirkan ke kolom

argon, dimana akan dihasilkan crude argon yang akan diambil dari

bagian atas kolom tersebut. Sedangkan oksigen cair dikeluarkan dari

bawah kolom dan akan dialirkan kembali ke bagian atas dari double

column, sedangkan crude argon dialirkan ke sistem pemurnian argon.

Ada dua tipe dasar sistem pemurnian argon dalam industri: (1) sistem

pembakaran katalitik yang dapat dilihat pada Gambar 6.6 dan (2)

sistem adsorpsi. Tipe yang pertama menggunakan penambahan

hidrogen ke dalam aliran argon yang akan dimurnikan. Campuran ini

ditekan hingga 0.5 MPa dan oksigen dihilangkan dengan cara

pembakaran. Sehingga nantinya kandungan oksigen hanya ada 1 ppm

(% vol), hidrogen 1 % dan nitrogen 1 % di dalam produk argon.

Kondenser yang menggunakan air dingin sebagai media pendingin dan

juga alumina drier akan menyingkirkan uap air yang terbentuk selama

proses pembakaran. Hidrogen dan nitrogen yang tersisa akan

dihilangkan

dengan

cara

mengkondensasi

aliran

argon

dan

menggunakan crude argon yang diumpankan ke dalam sistem (ke

dalam heat exchanger). Produk akhir argon mengandung, 20 ppm (%

vol), dimana pengotor utamanya adalah nitrogen (1-10 ppm), oksigen

(0-5 ppm) dan karbon dioksida (0-5 ppm).

Gambar 6.6 Subsistem purifikasi argon dengan menggunakan

pembakaran katalitik dan rektifikasi

Sedangkan sistem yang kedua menghilangkan oksigen dengan cara

adsorpsi. Sebuah kolom rektifikasi digunakan untuk menghilangkan

nitrogen dari campuran argon-oksigen. Campuran argon-oksigen akan

terkumpul di reboiler dimana kemudian campuran tersebut dialirkan ke

heat exchanger dan dua adsorban yang dipasang secara paralel akan

mengadsorb oksigen. Gas argon lalu disaring untuk menyingkirkan

partikel adsorban yang mungkin terikut ke dalam aliran argon.

c. Penyimpanan, Transportasi, dan Distribusi Produk

i. Material Penyimpanan

ii. Transportasi Produk

iii. Distribusi Produk

d. Instrumentasi

i. Alat Ukur Suhu

ii. Alat Ukur Tekanan

iii. Alat Ukur Laju Alir

iv. Alat Ukur Tinggi Liquid

e. Safety

i. Bahaya yang Ditimbulkan dari Liquid Kriogen

a) Temperatur dingin yang terlalu ekstrim dari liquid kriogen yang

dapat merusak jaringan manusia. Pencegahan dilakukan dengan

menggunakan sarung tangan yang berinsulasi dalam penanganan.

b) Pembuatan sistem storage dan pemindahan dari liquid kriogen

diusahakan untuk tidak memiliki titik yang dapat memerangkap

kriogen yang dapat merusak.

ii. Safety ketika memindahkan tangki storage dari kriogenik:

a) Ketika memindahkan storage liquid kriogen dari satu posisi menuju

posisi lain harus menggunakan kereta dorong, palet atau dengan

menggunakan pengangkat alat.

b) Jika storage tidak memiliki alat yang disebutkan di atas, maka

biasanya ada roda yang dipasang pada dasar tangki.

c) Pemindahan dengan menggunakan lift barang (kargo), tidak

diizinkan untuk ada personil atau staff pemindahan berada di dalam

lift bersama dengan tangki liquid kriogen.

iii. Safety dalam sistem penyimpanan tangki kriogenik:

a) Penggunaan vent valve

Vent valve berfungsi untuk mengatur dan menjaga tekanan di dalam

tangki liquid kriogenik karena dalam sistem insulasi tangki tidak ada

kesempurnaan alat sehingga ada kebocoran kalor yang mengubah

liquid kriogen menjadi wujud gas kembali sehingga meningkatkan

tekanan di dalam tangki.

b) Pencegahan lain yang dapat digunakan adalah:

1) Penempatan dari tangki di daerah penyimpanan yang tidak

merusak insulasi dan tangki, seperti ventilasi dari ruangan

penyimpanan

2) Tangki penyimpanan harus disimpan jauh dari udara, daerah

yang banyak orang.

iv. Safety untuk pekerja di sekitar lingkungan produk kriogenik:

a) Personal Protective Equipment (PPE) : full face shield over safety

glasses, insulated or leather gloves, long-sleeved shirts and pants

without cuffs, and safety shoes

b) First aid : Self-contained breathing apparatus (SCBA), lepaskan

segala pelindung atau pakaian yang terkena kriogen, dilarang

mengusap bagian beku dan langsung dicelupkan pada air hangat

dengan temperature 40oC

c) Fire fighting : Water streams must not be directed toward venting

argon, as the water will freeze and plug the pressure relief vent and

may result in a container failure.

3. Penutup:

a. Kesimpulan

b. Saran

4. Daftar Pustaka

Anda mungkin juga menyukai

- Pertemuan 4.utilDokumen16 halamanPertemuan 4.utilFachrul DwalasenaBelum ada peringkat

- Bab 3 PGIDokumen13 halamanBab 3 PGINandang KurniawanBelum ada peringkat

- Industri LNG (Liqufied Natural Gas)Dokumen33 halamanIndustri LNG (Liqufied Natural Gas)Linda Permata Sari100% (1)

- Jenis Jenis Loga1Dokumen9 halamanJenis Jenis Loga1Cenut SyiniciBelum ada peringkat

- KriogenikDokumen11 halamanKriogenikArmy AdiBelum ada peringkat

- Pembuatan Gas N2, O2, H2, Dan ArDokumen12 halamanPembuatan Gas N2, O2, H2, Dan ArDian Ahmad BudianaBelum ada peringkat

- k11 Gas InertDokumen8 halamank11 Gas InertAsfa PutraBelum ada peringkat

- Makalah Oksigen Nitrigen FixDokumen10 halamanMakalah Oksigen Nitrigen FixIntan NasukhaBelum ada peringkat

- Makalah Oksigen Nitrigen FixDokumen10 halamanMakalah Oksigen Nitrigen FixIntan NasukhaBelum ada peringkat

- Bab Ii Industri Gas Oksigen Dan NitrogenDokumen16 halamanBab Ii Industri Gas Oksigen Dan NitrogengagaBelum ada peringkat

- Las Karbit AsetilinDokumen7 halamanLas Karbit AsetilinZulfikar Adhitya KusumaBelum ada peringkat

- Tugas Pik AmoniaDokumen12 halamanTugas Pik AmoniaArdi RiyanBelum ada peringkat

- Makalah Ipal Industri Hno3Dokumen14 halamanMakalah Ipal Industri Hno3PT. Global indo PowerBelum ada peringkat

- Oaw & SmawDokumen23 halamanOaw & SmawBrian SenBelum ada peringkat

- Memotong Dengan GasDokumen5 halamanMemotong Dengan GasAnakkos ChannelBelum ada peringkat

- Teknik Pemotongan GasDokumen18 halamanTeknik Pemotongan GasM Ferry AnwarBelum ada peringkat

- Pemotongan TermalDokumen12 halamanPemotongan TermalHafsin Salman All100% (1)

- Tugas Rangkuman Kelompok 3 (Hadi Priyanto, Hikam Al Khsyaf, Imam Nus Sodiq)Dokumen33 halamanTugas Rangkuman Kelompok 3 (Hadi Priyanto, Hikam Al Khsyaf, Imam Nus Sodiq)mutun66Belum ada peringkat

- Filosofi Urea IIIDokumen29 halamanFilosofi Urea IIIHarry Margatama SaddhasagaraBelum ada peringkat

- Materi Pemotongan Gas Oxy AcetyleneDokumen27 halamanMateri Pemotongan Gas Oxy AcetyleneEmita WahyuBelum ada peringkat

- Presentasi Teori Las RevisiDokumen38 halamanPresentasi Teori Las RevisiawangBelum ada peringkat

- Makalah Las AcetelyneDokumen7 halamanMakalah Las AcetelyneAzmi KhaerulBelum ada peringkat

- Pupuk KujangDokumen13 halamanPupuk KujangtomunsBelum ada peringkat

- Mentahan KerkomDokumen25 halamanMentahan KerkomLuthfi RasyidBelum ada peringkat

- Sumber Sintesa Amonia PT PuKujDokumen11 halamanSumber Sintesa Amonia PT PuKujAnissa Trizakti Suwarman II100% (1)

- Pembuatan Asam Nitrat Kelompok 5Dokumen15 halamanPembuatan Asam Nitrat Kelompok 5Abdillah TaufiqBelum ada peringkat

- Proses Pemisahan Gas Nitrogen Dan OksigenDokumen3 halamanProses Pemisahan Gas Nitrogen Dan OksigenAprilia RahayuBelum ada peringkat

- Sistem Linde Frankl Dibuat Pada Tahun 1930Dokumen6 halamanSistem Linde Frankl Dibuat Pada Tahun 1930Natalia RevoanzBelum ada peringkat

- Makalah Pembuatan N2 Kel 5Dokumen16 halamanMakalah Pembuatan N2 Kel 5Risa DevBelum ada peringkat

- Pengertian Las AsetilinDokumen7 halamanPengertian Las AsetilinD'Dyanto Trt RantingbBelum ada peringkat

- Euro IiiDokumen34 halamanEuro IiiarhiniputriutamiBelum ada peringkat

- Flowsheet Pabrik Senyawa Kimia Asam NitratDokumen6 halamanFlowsheet Pabrik Senyawa Kimia Asam NitratAdelia HanifahBelum ada peringkat

- Sintesis AmoniaDokumen9 halamanSintesis AmoniasandytuminBelum ada peringkat

- Las OawDokumen12 halamanLas OawstivenBelum ada peringkat

- Las AselinDokumen11 halamanLas AselinAyumi Nilam CahyaBelum ada peringkat

- Jawaban KPDokumen27 halamanJawaban KPSamuel Rikardo NainggolanBelum ada peringkat

- Jenis Dan Tipe AASDokumen8 halamanJenis Dan Tipe AASYoga Nurwijaya0% (1)

- Sistem Gas Buang Modern Dari Mesin KapalDokumen6 halamanSistem Gas Buang Modern Dari Mesin KapalAgum Setyo100% (1)

- Las AsetilinDokumen38 halamanLas AsetilinAhmad FaoziBelum ada peringkat

- Uraian Proses AmmoniaDokumen16 halamanUraian Proses AmmoniaIlman Tafdhila100% (2)

- 02 Melaksanakan Pengelasan, Pematrian, Pemotongan DenganDokumen52 halaman02 Melaksanakan Pengelasan, Pematrian, Pemotongan DenganMalausma NetBelum ada peringkat

- Bab 2 Karbon Residu MersiDokumen5 halamanBab 2 Karbon Residu MersiDidiJuhamdiPratamaBelum ada peringkat

- Kompresi Syngas Proses Kaltim 1Dokumen38 halamanKompresi Syngas Proses Kaltim 1Rista Amalia SeptianiBelum ada peringkat

- Gas Turbine Fundamental & DisainDokumen48 halamanGas Turbine Fundamental & DisainHarryadi NovryBelum ada peringkat

- PT - Pupuk KujangDokumen4 halamanPT - Pupuk KujangMuhammad IrwandiBelum ada peringkat

- Dasar-Dasar Perhitungan Reaktor, Kompresor, Dan PemipaanDokumen24 halamanDasar-Dasar Perhitungan Reaktor, Kompresor, Dan PemipaanZoe SinulinggaBelum ada peringkat

- Bab 3+4+5 Laporan KpiDokumen62 halamanBab 3+4+5 Laporan KpiAyu WulandariBelum ada peringkat

- Industri Gas Oksigen Dan NitrogenDokumen12 halamanIndustri Gas Oksigen Dan NitrogenEM YudhiBelum ada peringkat

- AMONIADokumen16 halamanAMONIARedinan ChandraBelum ada peringkat

- Bahan - Bahan Listrik 6. Penyekat GasDokumen24 halamanBahan - Bahan Listrik 6. Penyekat GasMuhammad MalikiBelum ada peringkat

- Aplikasi Katalis Dalam IndustriDokumen14 halamanAplikasi Katalis Dalam IndustriRoby SudarmanBelum ada peringkat

- Nitrogen PlantDokumen17 halamanNitrogen PlantAstri RazikahBelum ada peringkat

- Produksi Bersih Urea BaruDokumen12 halamanProduksi Bersih Urea BaruAfrina NuratikaBelum ada peringkat

- Analisa Sistem Manajemen EnergiDokumen17 halamanAnalisa Sistem Manajemen EnergiJefry Riady Gurning Jr.Belum ada peringkat

- 100 Soaljawab Penting Aircond KeretaDari Everand100 Soaljawab Penting Aircond KeretaPenilaian: 3.5 dari 5 bintang3.5/5 (3)