AMONIA

Diunggah oleh

Redinan ChandraHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

AMONIA

Diunggah oleh

Redinan ChandraHak Cipta:

Format Tersedia

AMONIA

Dari semua macam senyawa nitrogen, amonia adalah senyawa nitrogen yang paling penting. Amonia merupakan salah satu senyawa dasar nitogen yang dapat direaksikan dengan berbagai senyawa yang berbeda, selain itu proses pembuatan amonia terbukti ekonomis dan efisiensi yang sampai sekarang terus ditingkatkan. Sebagian besar amonia diperoleh dengan cara pembuatan sintetis di pabrik dan sebagian kecilnya diperoleh dari hasil samping suatu reaksi. Amonia merupakan gas bening pada suhu kamar dengan bau yang tajam dan titik didihnya -33.5 C. Gas ini mudah dikompres, dengan tekanan 10 bar pada suhu ruang sudah cukup membuatnya menjadi cair untuk maksud transportasi. Amonia membutuhkan banyak energi untuk menguapkannya (233 kJ/mol). Sifat ini dimanfaatkan pada instalasi pendinginan. Amonia juga larut di dalam air. Pada temperatur 20 C, kelarutannya di dalam air sebesar 30 mol/L dan pada 0 C sebesar 53 mol/L. Dengan demikian, amonia biasa disuplai berbentuk larutan. Larutan 25% (13.3 mol/L dengan densitas relatif 0.91) digunakan pada laboratorium kimia. 89.5 % amonia digunakan pada produksi pupuk buatan yang menggunakan amonium nitrat, amonium sulfat, amonium hidrogen fosfat, karbamida, atau urea (NH2)2CO. Amonia juga dimanfaatkan pada produksi Nylon (7.5 %) dan eksplosif (2.5 %), sebagai pelarut dan pendingin dalam instalasi pendingin dan untuk es (0.5 %). Amonia kualitas komersial meliputi NH3 cair murni dan yang larut dalam air dengan konsentrasi 28 % NH3. Transportasi bahan ini sebagian besar memakai tangki silinder dan sebagian lagi ada yang langsung disalurkan melalui pipa. Belakangan ini pemakaian pipa mulai berkembang pesat, terutama dari pusat produksi ke pusat distribusi yang keseluruhan panjangnya bisa mencapai 1.000 Km.

1.

Sifat Bahan Baku dan Produk (Fisika dan Kimia) a. Bahan Baku Metana (CH4) Mudah Terbakar Berbentuk gas Tidak berwarna Tidak berbau Titik didih -161oC Titik beku -182,48oC Karbon Dioksida (CO2) Berbentuk gas Tidak berwarna Tidak berbau Titik didih -57,5oC Titik beku -78,4oC

Nitrogen (N2) Zat pengoksidasi dan pereduksi Berbentuk gas Tidak berwarna Tidak berbau Titik didih -195,8oC Titik beku -259,2oC

Oksigen (O2) Reaktif Berbentuk gas Tidak berwarna Tidak berbau Titik didih -252,7oC Titik beku -259,1oC

Air (H2O) b. Produk Amonia 2. Titik didih -33oC Titik beku -77,70oC Temperatur kritis 133,35 oC Tekanan kritis 1657 psi Tekanan uap cairan 8,5 atm Sepesifik volume pada 70 oC adalah 22,7 ft3/lb Pelarut Berbentuk cair Tidak berwarna Tidak berbau Titik didih 100oC Titik beku 0oC

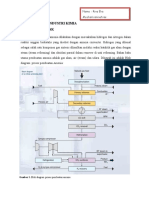

Macam Proses Pembuatan Amonia Pada proses pembuatan amonia, perbedaan yang ada sebenarnya hanya

berbeda jika bahan bakunya berbeda, yaitu antara gas alam, batu bara, dan naphta. a. Proses Haber-Bosch Dalam proses ini gas hidrogen diperoleh dari reaksi pembakaran bahan batu bara dengan udara. Gas nitrogen diperoleh dari udara yang digunakan dalam proses pembakaran batu bara. Hasil pembakaran yang berupa campuran gas sintesis (hidrogen, nitrogen, karbondioksida, karbonmonoksida) dicampur

dengan steam agar terjadi reaksi dengan karbonmonoksida menghasilkan gas hidrogen dan karbondioksida. Karbondioksida dibuang dengan menggunakan water scrubber sedangkan gas sintesis mengalami penekanan dan pelepasan karbonmonoksida yang belum terkonversi menjadi karbondioksida dengan

menggunakan amoniacal

euprous. Setelah

melalui

tahapan

tersebut,

gas

sintesis masuk ke tahap pembuatan amonia. Kelebihan Kekurangan : lebih ekonomis karena oksigen jauh lebih murah. : Proses menggunakan tekanan tinggi; menggunakan energi yang sangat banyak sehingga kenaikan harga energi sangat berpengaruh pada biaya produksi; bahan baku yang digunakan batu bara hanya menghasilkan sedikit hidrogen dibandingkan gas alam. b. Proses Kellog Dalam proses ini gas hidrogen diperoleh dari proses reforming gas alam dengan uap air. Gas dari nitrogen dari udara yang oksigen di dalam udara tersebut digunakan untuk proses pembakaran gas alam. Hasil proses reforming berupa gas sintesis (hidrogen, nitrogen, karbondioksida, karbonmonoksida) masuk ke reaktor untuk proses konversi karbonmonoksida menjadi

karbondioksida. Selanjutnya karbondioksida diserap pada absorber kemudian dibuang lewat stripper. Gas sintesis yang masih mengandung sisa

karbonmonoksida yang tidak terkonversi dan karbondioksida yang tidak terserap masuk ke metanator untuk dikonversi menjadi metana, kemudian metana dipisahkan dari gas sintesis dengan separator. Setelah proses tersebut gas sintesis siap masuk ke proses pembentukan amonia. Konversi amonia 8%. Kelebihan : Penggunaan enegi yang lebih efisien; bahan baku menggunakan gas alam yag menghasilkan hidrogen lebih bnyak; menggunakan peralatan da katalis yang lebih baik; Pembentukan produk samping dapat dikurangi; proses menggunakan tekanan rendah; fleksibilitas lebih besar dalam pemilihan ukran pabrik. Kekurangan : Katalis yang digunakan tidak tahan sulfur dan chlorin yang terdapat dalam syn gas; menggunakan pendingin intermediet cooler yang akan memperbesar investasi desain reactor; perlu perlu penambahan steam, sehingga biaya mahal.

c.

Haldor-Topsoe

Dalam proses ini gas hidrogen diperoleh dari proses reforming gas alam dengan uap air. Beberapa variabel yang mempengaruhi reaksi di amonia converter: Temperatur reaksi Reaksi pembentukan amonia bersifat eksotermis. Sesuai prinsip

kesetimbangan,

untuk mendapatkan hasil reaksi yang optimal pada

reaksi tersebut akan lebih baik dijalankan pada temperatur yang rendah. Namun, apabila reaksi berlangsung pada temperatur yang rendah, maka kecepatan reaksi akan lambat. Tekanan Operasi Reaksi pembentukan amonia ini baik dijalankan pada tekanan yang tinggi. Pada operasi dengan tekanan yang tinggi, reaksi akan lebih bergeser ke arah kanan / produk (NH3) Rasio N2/H2 Secara teoritis konversi optimum akan dicapai pada rasio gas dengan yang hampir sama dengan keadaan stoikiometri yaitu 3 : 1. Aktifitas Katalis Keaktifan katalis akan sangat mempengaruhi konversi yang dihasilkan. Keaktifan katalis akan semakin turun dengan bertambahnya usia katalis. Temperatur yang terlalu tinggi dan racun katalis seperti, senyawa sulfur, CO, dan CO2 dapat merusak katalis. Kelebihan : Bahan baku menggunakan gas alam; kualitas peralatannya lebih Baik dan menpunyai ketahanan. Kekurangan : Perlu penambahan steam biaya yng lebih mahal; pengendaliannya Prosesnya rumit dan mahal peralatannya. terlalu

3.

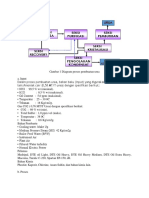

Pemilihan Proses Pembuatan Amonia Untuk memilih proses yang akan dipakai perlu dipertimbangkan beberapa

faktor untuk mendapatkan proses yang paling menguntungkan, misalnya, bahan baku yang murah, pengolahan limbah yang minimal, faktor resiko yang kecil serta diperoleh yield dan konversi yang tinggi. Dari tiga jenis proses diatas dipilih proses kellog dengan pertimbangan : a. Dapat menghasilkan amonia dalam kapasitas yang besar b. Harga produksi, peralatan dan perawatan cenderung murah, tetapi harga jualnya cenderung menguntungkan c. Dengan tekanan yang lebih tinggi dapat menghasilkan konversi yang lebih tinggi d. Proses ini banyak dipakai oleh pabrik yang memproduksi bahan amonia di Indonesia seperti PT. Petrokimia Gresik, PT. Kujang, dan PT. Pupuk Kaltim 2. Uraian Proses Kellog Amonia diproduksi dengan mereaksikan gas Hidrogen (H2) dan Nitrogen (N2) dengan rasio H2 sebagai berikut : Tahapan Proses Produksi 1. Feed Gas KO Drum Untuk memisahkan hidrokarbon berat yang terkandung dalam gas proses dengan jalan memasang screen di bagian atas vessel. : N2 = 3 : 1 . Adapun tahapan dari produksi amonia adalah

2. Seksi Desulfurisasi Berfungsi untuk menurunkan atau menghilangkan kadar S dalam Natural Gas (sbg H2S) dari 25 ppm menjadi 0,1 ppm (karena S bersifat racun terhadap katalis di pabrik amonia).

3. Seksi Reformer a. Primary Reformer mereaksikan methane dengan steam menjadi CO2 dan H2. b. Secondary Reformer Mengubah sisa-sisa methane dari primary reformer menjadi H2, CO, dan CO2 serta mendapatkan N2 dengan memasukkan udara. 4. Seksi Shift Converter a. High Temperature Shift Converter (HTSC) Setelah mengalami reaksi pembentukan H2 di Primary dan Secondary Reformer maka gas proses didinginkan hingga temperature 436oC untuk merubah CO menjadi CO2 b. Low Temperature Shift Converter (LTSC) Karena tidak semua CO dapat dikonversikan menjadi CO2 di HTSC, maka reaksi tersebut disempurnakan di LTSC setelah sebelumnya gas proses didinginkan hingga temperature 203oC. c. CO2 Removal Karena CO2 dapat mengakibatkan degradasi di Amonia Converter dan merupakan racun maka senyawa ini harus dipisahkan dari gas synthesa melalui unit CO2 removal yang terdiri atas unit absorber, striper serta benfield sistem sebagai media penyerap. Sistem penyerapan di dalam CO2 absorber ini berlangsung secara counter current, yaitu gas synthesa dari bagian bawah absorber dan larutan benfield dari bagian atasnya. Gas synthesa yang telah dipisahkan CO2nya akan keluar dari puncak absorber, sedangkan larutan benfield yang kaya CO2 akan diregenerasi di unit CO2 stripper dan dikembalikan ke CO2 absorber. Sedangkan CO2 yang dipisahkan digunakan sebagai bahan baku di pabrik urea. d. Methanasi Gas synthesa yang keluar dari puncak absorber masih mengandung CO2 dan CO relative kecil, yakni sekitar 0,3 % mol dry basis yang selanjutnya akan diubah menjadi methane di methanator pada temperature sekitar 344oC.

5. Synthesa Loop Dan Amonia Refrigerant a. Synthesis Loop Gas synthesa yang akan masuk ke daerah ini harus memenuhi persyaratan perbandingan H2/N2 = (2,53):1. Gas synthesa pertama-tama akan dinaikkan tekanannya oleh syn gas compressor dan dipisahkan kandungan airnya melalui sejumlah K.O. Drum dan diumpankan ke Amonia Converter dengan katalis promoted iron. b. Amonia Refrigerant Amonia cair yang dipisahkan dari gas synthesa masih mengandung sejumlah tertentu gas-gas terlarut. Gas-gas inert ini akan dipisahkan di seksi Amonia Refrigerant yang berfungsi untuk : Mem-flash amonia cair berulang-ulang dengan cara menurunkan tekanan di setiap tingkat flash drum untuk melepaskan gas-gas terlarut. Sebagai bagian yang integral dari refrigeration, chiller

mengambil panas dari gas synthesa untuk mendapatkan pemisahan produksi amonia dari Loop Synthesa dengan memanfaatkan tekanan dan temperature yang berbeda di setiap tingkat refrigeration.

Desulfurisasi Gas alam dari sumber sebagai bahan baku dengan tekanan 18,9 bar dan temperatur 30oC dikompresi hingga mencapai tekanan 44,9 bar oleh kompresor (G-112). Setelah itu, melewati area furnace (E-113) yang berfungsi untuk memanaskan gas alam sampai suhu 399-610oC sebelum masuk ke hydrotreating reactor (R-110). Untuk memanaskannya digunakan arus dari syn gas yang keluar dari secondary reformer (R-310). Selanjutnya gas alam dicampur dengan recycle gas hydrogen dari PGRU (Purge Gas Recovey Unit) pada temperatur 399oC, kemudian dikurangi kandungan mercaptantnya dengan cara hydrotreating di hydrotreating reactor (R-110). Mercaptant dihilangkan agar tidak mencemari katalis nikel dan CuZn yang digunakan dalam primary reforming dan sintesa amonia. Untuk menghilangkannya digunakan

katalis CoMo (Cobalt Molybdate) yang terdapat di dalam hydrotreating reactor (R-110) yang berfungsi untuk penguraian sulfur organik (CH3-SH) menjadi sulfur anorganik (H2S). Reaksi yang terjadi adalah sebagai berikut : CH3SH + H2 H2S + CH4 Karena gas alam hanya mengandung mercaptant dalam jumlah yang sangat kecil, maka reaksinya diasumsikan terkonversi 100 %. Katalis CoMo akan diganti jika sudah tidak aktif lagi. Selanjutnya gas alam masuk ke desulphurizer reactor (R-120). Gas alam yang keluar dari desulphurizer diharapkan hanya mengandung sulfur kurang dari 0,1 ppm, sama seperti mercaptant yaitu agar tidak mencemari katalis nikel pada unit primary reforming dan katalis Cu-Zn pada unit sintesa amonia. Proses ini dilakukan pada suatu reaktor yang berisi ZnO yang berfungsi untuk menyerap H2S yang terdapat dalam gas alam. Reaksi yang terjadi adalah sebagai berikut: H2S + ZnO ZnS + H2O

Di sini sulfur bereaksi dengan ZnO dengan konversi reaksi 99%. Setelah ZnO bereaksi dan menghasilkan ZnS, maka dilakukan regenerasi ZnO dengan cara mengalirkan udara ke reaktor sehingga terjadi reaksi sebagai berikut : ZnS + 3/2 O2 ZnO + SO2

Dari proses tersebut, maka ZnO akan terbentuk kembali. Proses di desulphurizer reactor berlangsung pada kondisi operasi temperatur 350 400oC dan tekanan 44,9 bar. Temperatur operasi lebih dari 400oC dapat menyebabkan cracking sehingga terbentuk karbon yang dapat menutupi

permukaan katalis. Tahap Penyediaan Gas Sintesis (Reforming) Tujuan utama dari proses Reforming ini adalah untuk menghasilkan synthesis gas, yaitu gas H2 yang merupakan bahan baku pembuatan amonia. Pada tahap reforming, gas alam yang telah didesulfurisasi dikonversi menjadi gas sintesis

melalui reaksi reformasi katalitik dari campuran hidrokarbon dengan steam (primary reforming) yang bersifat endotermis. Selain itu, pada tahap reforming ini juga terjadi penambahan udara. Proses reforming berlangsung dalam dua tahap, yaitu tahap untuk menghasilkan gas hidrogen pada Primary Reformer (R210) dan tahap untuk memasok gas hidrogen dan nitrogen pada Secondary Reformer (R-310). Primary Reformer harus dilakukan dalm furnace untuk menyesuaikan beban panas yang besar. Secondary Reformer merupakan pressure vessel dengan lapisan batu tahan api dan panas yang diperlukan untuk unit ini diperoleh dengan pembakaran gas dan udara luar yang sekaligus menyediakan N2 untuk pembuatan NH3. Selain itu tujuan reforming lainnya adalah menghasilkan gas dengan kadar CH4 yang rendah. 1. Primary Reforming Pemanasan reaktor dalam furnace dengan pengapian langsung Terdiri atas radiant section (tempat tube katalis ) dan convection section (coil- coil untuk mengambil panas pada flue gas). Proses ini berfungsi untuk memenuhi kebutuhan nitrogen pada sintesa amoniak. Oksigen yang ditambahkan bereaksi dengan hidrogen pada gas proses akan menyediakan panas yang diperlukan pada reaksi pembentukan CO dan H2. Panas gas keluaran dimanfaatkan untuk membangkitkan steam tekanan tinggi di WHB (E-413) dan steam superheater (E-414) Primary Reformer (R-210) berfungsi untuk pemrosesan/mereaksikan gas alam(CH4) dengan steam (H2O) guna mendapatkan gas hidrogen (H2), dimana gas H2 merupakan salah satu komponen dalam proses sintesa amonia. Gas sintesis ini yang terbentuk dari gas alam dan steam dengan perbandingan metana dan steam 1 : 4. Reaksi-reaksi yang terjadi pada tahap reforming adalah sebagai berikut :

Untuk memenuhi kebutuhan panas reaksi di atas dilakukan pembakaran di radiant furnace. Reaksi yang terjadi pada Primary Reformer adalah reaksi endotermis. Katalis yang digunakan adalah nikel yang diletakkan di dalam tube, dimana gas keluar dengan temperature 827oC dan tekanan 36,5 bar. 2. Secondary Reformer Reaksi utama yang terjadi dalam Secondary Reformer (R-310) tetap steam reforming. Perbedaannya pada sumber panas yang digunakan untuk memasok kebutuhan dari reaksi steam reforming. Pada Secondary Reformer (R-310),panas yang dibutuhkan untuk reaksi didapat secara langsung (direct heat) dari panas yang dilepaskan reaksi pembakaran campuran gas dengan oksigen dari udara kering di bagian atas dalam unit Secondary Reformer. Aliran udara proses masuk di-spray merata dan terjadi reaksi-reaksi pembakaran berikut: H2 + O2 + N2 H2O + N2 + panas CO2 + 2 H2O + N2 + panas CO2 + N2 + panas CH4 + 2 O2 + N2 2 CO + O2 + N2

Ketika aliran gas kemudian sampai ke unggun katalis, kandungan O2 sudah habis terpakai dan didapatkan N2 sebagai bahan untuk gas sintesis. Dengan menggunakan panas dari ketiga reaksi di atas, terjadi tahap terakhir dari proses reforming di dalam unggun katalis nikel :

Di atas unggun katalis, diletakkan lapisan alumina yang berfungsi untuk menahan katalis dan melindungi katalis tersebut dari kontak langsung dengan oksigen yang dapat menyebabkan katalis teroksidasi.

Udara yang akan dipakai untuk pembakaran dipanaskan terlebih dahulu di air preheater coil (area furnace). Kemudian udara panas dicampur dengan gas outlet primary reformer sehingga terjadi reaksi pembakaran CH4 sisa

dalam. Jumlah udara yang masuk ke secondary reformer diatur, supaya ratio H2/N2 dalam gas outlet terjaga pada kisaran 2,9-3. Gas outlet secondary reformer yang bersuhu 1005C kemudian didinginkan oleh (E-413) dan (E-414) sampai suhunya menjadi 371C. Tahap Pemurnian Gas Sintesis Gas-gas yang keluar dari secondary reformer mengandung sejumlah Karbon monooksida yang akan diubah menjadi Karbon dioksida di shift converter dengan reaksi sebagai berikut : CO(g) + H2O(g) CO2(g) + H2(g)

Berdasarkan pertimbangan secara teknis dan ekonomis maka reaksi di shift dijalankan dengan dua tahap : 1. High Temperatur Shift Conversion (HTSC) (R-410) Gas keluar dari reformer sebelum masuk HTSC (R-410) terlebih dahulu diturunkan temperaturnya menjadi 371C. Reaksinya : CO(g) + H2O(g) CO2(g) + H2(g)

2. Low Temperature Shift Conversion (R-420) Gas keluar dari HTSC sebelum masuk LTSC terlebih diturunkan temperaturnya menjadi 203C oleh Cooler E-421 dan E-422. Reaksinya : CO(g) + H2O(g) 3. CO2 Removal Unit ini terdiri dari unit penyerapan CO2 di menara absorber dan unit pelepasan CO2 di menara stripper dengan menggunakan larutan benfield sebagai penyerap. Absorbsi penyerapan pada tekanan tinggi, temperatur rendah , Stripping pelucutan pada tekanan rendah, temperatur tinggi. Komposisi larutan Benfield utama adalah : CO2(g) + H2(g)

K2CO3 (Potasium Carbonate) sebagai penyerap, DEA (Di Ethanol Amin) sebagai aktivator V2O5 (Vanadium Pentoxide) sebagai corrosion inhibitor. a. CO2 Absorber (R-430) Reaksi : CO2 + H2O + K2CO3 2KHCO3 + Panas (1) Absorber bereaksi beroperasi pada 29 atm dan suhu reaksinya 70oC. b. CO2 Stripper (R-440) Reaksi :2KHCO3 + Panas CO2 + K2CO3 + H2O (2) Proses

Benfield menggunakan ejector untuk menekan flash water ke stripping tower, sedangkan kondisi proses yang lain sama dengan proses hot carbonate atau conventional Benfield. Steam penggerak ejector (LPS) diperoleh dari pendinginan gas geluar dari LTSC. c. Tahap Methanasi Sebelum masuk ke Methanator (R-440), gas dipanaskan dulu pada heat exchanger (E-441). Reaksi : CO + 3H2 CO2 + 4H2 pada suhu 344oC dan tekanan 37,5 bar. Sintesa Amonia Tahapan pembentukan amonia dari gas sintesis melalui dua tahap sebagai berikut : a. Kompresi gas sintesis b. Reaksi gas sintesis menjadi gas amonia Alat-alat yang digunakan pada unit ini : Amonia Converter (R-510) Setelah masuk dalam methanator kemudian masuk ke amonia converter yaitu pada suhu 232oC. Dengan reaksi : 3H2 + N2 2NH3 CH4 + H2O + Q CH4 + 2H2O + Q (3) (4)

Gas CO bereaksi dengan H2 membentuk methana, menhasilkan sintesa

Amonia Refrigerant Untuk memurnikan amonia liquid yang terbentuk dan untuk

mendinginkan gas outlet amonia converter agar kondensasi gas hasil reaksi dapat dipisahkan dengan gas-synthesa yang belum menjadi amonia. Refrigerasi dengan media Amonia digunakan untuk : Kondensasi NH3 yang terkandung dalam Syn Loop, Kondensasi secondary NH3 dari vent gas dan purge gas, Recovery Amoniak dari Purge dan Flash, Mendinginkan make up gas sebelum masuk Dryer, Menurunkan jumlah H2O dari gas sintesa Pemisahan dilakukan dengan melewatkan gas yang di recycle melalui sederetan chiller-chiller untuk mengembunkan atau mendinginkan ammonia yang terkandung di dalamnya. Pada case penyimpanan pada atmospheric storege, Ammonia cair dingin dipompakan ke tangki penimbunan (Ammonia - Storage ) dengan temperatur - 33oC sebagai coldproduct. Sedangkan Ammonia cair panas (hot product) temperatur 30 oC dikirim ke pabrik urea. Purge Gas Recovery Unit Gas-gas dari HP purge gas dikirim ke HP purge gas Scrubber. Flash gas dari NH3 Stripper dikirim ke LP gas Scruber. Media penyerap NH3 pada Scrubber ini adalah H2O. gas dari puncak HP Absorber dikirim ke separator sebagian besar N2 dan H2 dapat direcover dan dipakai sebgai make up gas ke Syn Loop. Gas dari puncak LP Absorber dan sisa off gas dari HRU direcover dan dipakai sebagai bahan bakar primary reformer. Gabungan larutan dari Scrubber dibawa ke Stripper di bagian bawah reflux NH3. Reflux NH3 didapat dari sistem refrigerasi, sedangkan media Stripping adalah MPS NH3 vapor dari puncak Stripper di vent ke refrigerant kondensor, diembunkan dan direcover sebagai produk.

4. Industri Yang Memproduksi Amonia PT Petrokimia Gresik (PKG) PT. Pupuk Indonesia PT Pupuk Kujang (PKC) PT Pupuk Kalimantan Timur (PKT) PT Pupuk Iskandar Muda (PIM) PT. Pupuk Sriwidjaja Palembang (PSP)

5. Perkiraan Produksi Tahun

Sumber :PT.Pupuk Sriwidjaja Palembang

Jadi, prediksi perkiraan produksi amonia pada tahun 2020 adalah sebesar 521205 ton.

Anda mungkin juga menyukai

- Pupuk FixDokumen23 halamanPupuk FixHarry Purnomo AgyBelum ada peringkat

- TahapDokumen32 halamanTahapFaris NaufalBelum ada peringkat

- Neraca Massa AmmoniakDokumen15 halamanNeraca Massa AmmoniakMutia febrianaBelum ada peringkat

- Uraian Proses AmmoniaDokumen17 halamanUraian Proses AmmoniaPHabiant DaniesHaBelum ada peringkat

- Uraian Proses AmmoniaDokumen16 halamanUraian Proses AmmoniaIlman Tafdhila100% (2)

- Proses Kellog Dan BoschDokumen8 halamanProses Kellog Dan BoschYusfita RahmaBelum ada peringkat

- Prarancangan Pabrik Amonium Sulfat Dari Karbon DioksidaDokumen6 halamanPrarancangan Pabrik Amonium Sulfat Dari Karbon DioksidahardianaBelum ada peringkat

- Proses Pembuatan AmoniaDokumen9 halamanProses Pembuatan Amoniahanic100% (1)

- KimkatDokumen11 halamanKimkatRio LuphtheirsBelum ada peringkat

- Bab 1Dokumen14 halamanBab 1Ka NasBelum ada peringkat

- Industri Nh3Dokumen22 halamanIndustri Nh3noviaparamithaBelum ada peringkat

- Proses KelloggDokumen3 halamanProses KelloggIndraNafiAkhsaniBelum ada peringkat

- Proses Pembuatan AmoniaDokumen7 halamanProses Pembuatan AmoniaIlma Navia Rahardjo100% (1)

- PROSES AMONIAK Kelompok 3Dokumen23 halamanPROSES AMONIAK Kelompok 3Rahmat Hari PrayogiBelum ada peringkat

- Sintesa Gas Sintesis Dan TurunannyaDokumen36 halamanSintesa Gas Sintesis Dan TurunannyaNurKhairiati100% (2)

- Draft Awal Tugas Umum KPDokumen37 halamanDraft Awal Tugas Umum KPAlver MahdapatiBelum ada peringkat

- Amonia YuniDokumen47 halamanAmonia YuniFitri WahyuniBelum ada peringkat

- Amonia 2Dokumen6 halamanAmonia 2Jarwo StrongBelum ada peringkat

- Proses Pembuatan AmoniakDokumen6 halamanProses Pembuatan AmoniakLina_MolibdenBelum ada peringkat

- Pembuatan Soda Kue, Besi, Belerang, Fosfor, Aluminium, DLLDokumen17 halamanPembuatan Soda Kue, Besi, Belerang, Fosfor, Aluminium, DLLMumtazFadheelBelum ada peringkat

- Proses KelloggDokumen28 halamanProses KelloggEzra Ariella WibowoBelum ada peringkat

- Kumpulan SoalDokumen38 halamanKumpulan SoalAstri HandayaniBelum ada peringkat

- PT - Pupuk KujangDokumen4 halamanPT - Pupuk KujangMuhammad IrwandiBelum ada peringkat

- Tugas Pik AmoniaDokumen12 halamanTugas Pik AmoniaArdi RiyanBelum ada peringkat

- Pupuk Urea AnyDokumen8 halamanPupuk Urea AnymulianiBelum ada peringkat

- Proses Industri Kimia AmoniaDokumen6 halamanProses Industri Kimia AmoniaibessemalinaBelum ada peringkat

- BAB III Proses Produksi PT PetrogresikDokumen30 halamanBAB III Proses Produksi PT PetrogresikLuckyanto AdiBelum ada peringkat

- Makalah Pembuatan UreaDokumen9 halamanMakalah Pembuatan UreaWahyu Jati KusumaBelum ada peringkat

- Sintesa AmoniaDokumen10 halamanSintesa AmoniaVidi NdoetBelum ada peringkat

- Proses AmoniakDokumen10 halamanProses AmoniakLia WindiyatiBelum ada peringkat

- AmoniaDokumen37 halamanAmoniaChris LuigiBelum ada peringkat

- Purifikasi UnitDokumen5 halamanPurifikasi UnitLiza HumairohBelum ada peringkat

- DekaIrawan - TUGAS BLOK DIAGRAM PABRIK AMONIAK DAN UREADokumen15 halamanDekaIrawan - TUGAS BLOK DIAGRAM PABRIK AMONIAK DAN UREAdeka irawanBelum ada peringkat

- AMONIADokumen5 halamanAMONIARegina Hilda NilakandhiBelum ada peringkat

- Sumber Sintesa Amonia PT PuKujDokumen11 halamanSumber Sintesa Amonia PT PuKujAnissa Trizakti Suwarman II100% (1)

- Pim (Ammonia Dan Urea)Dokumen18 halamanPim (Ammonia Dan Urea)Monica R ZelaBelum ada peringkat

- Ppik KelompokDokumen15 halamanPpik Kelompokfuji lestariBelum ada peringkat

- Proses AmoniakDokumen9 halamanProses AmoniakArif Muhammad YunanBelum ada peringkat

- Petrokimia - Tugas 2Dokumen12 halamanPetrokimia - Tugas 2ZakiaBelum ada peringkat

- Proses Ammonia Dan Urea PT PIM Da Performance Reaktor UreaDokumen53 halamanProses Ammonia Dan Urea PT PIM Da Performance Reaktor UreaIna WidjanarkoBelum ada peringkat

- Unit Proses AmmoniaDokumen7 halamanUnit Proses AmmoniaRiezqi Love RetnoBelum ada peringkat

- Resume PimDokumen30 halamanResume PimRizka HelsinBelum ada peringkat

- Produksi Bersih Urea BaruDokumen12 halamanProduksi Bersih Urea BaruAfrina NuratikaBelum ada peringkat

- Gas SintetikDokumen4 halamanGas SintetikTrisnoRezpectorXWunguIIBelum ada peringkat

- Pabrik AmoniaDokumen8 halamanPabrik AmoniaAlind Emang ImoetzBelum ada peringkat

- Pabrik Pupuk (Urea Granule)Dokumen23 halamanPabrik Pupuk (Urea Granule)Eka PratamaBelum ada peringkat

- Haber BoschDokumen5 halamanHaber Boschrikamulia95Belum ada peringkat

- Utilitas Di PT Pupuk Sriwijaya PalembangDokumen60 halamanUtilitas Di PT Pupuk Sriwijaya PalembangVinci Kurnia100% (1)

- Proses Industri KimiaDokumen9 halamanProses Industri KimiaDevidha halidaBelum ada peringkat

- Ipi62085 PDFDokumen6 halamanIpi62085 PDFekky kurniawatiBelum ada peringkat

- Proses Pembuatan UreaDokumen35 halamanProses Pembuatan UreaHolmes Apprentice Outsiders0% (1)

- Bab II (Uraian Proses)Dokumen11 halamanBab II (Uraian Proses)Bayu Pramana PutraBelum ada peringkat

- Diskripsi Proses UreaDokumen34 halamanDiskripsi Proses UreaDesy SonyaBelum ada peringkat

- UreaDokumen18 halamanUreaAgung KurniawanBelum ada peringkat

- Proses Pembuatan UreaDokumen5 halamanProses Pembuatan UreaBrayonoFloBelum ada peringkat

- Adoc - Tips - Bab II Tinjauan PustakaDokumen18 halamanAdoc - Tips - Bab II Tinjauan PustakaKoka ColaBelum ada peringkat

- Negara MalaysiaDokumen8 halamanNegara MalaysiaRedinan ChandraBelum ada peringkat

- AaaDokumen3 halamanAaaRedinan ChandraBelum ada peringkat

- Abs TrakDokumen2 halamanAbs TrakRedinan ChandraBelum ada peringkat

- NamaDokumen2 halamanNamaRedinan ChandraBelum ada peringkat

- Rencana Usaha MandiriDokumen1 halamanRencana Usaha MandiriRedinan ChandraBelum ada peringkat

- 1 VDokumen5 halaman1 VRedinan ChandraBelum ada peringkat

- AaaDokumen3 halamanAaaRedinan ChandraBelum ada peringkat

- HamDokumen3 halamanHamRedinan ChandraBelum ada peringkat

- Skripsi JurnalDokumen3 halamanSkripsi JurnalReni EstriyantiBelum ada peringkat

- Soal Latihan TBI 28mei14Dokumen2 halamanSoal Latihan TBI 28mei14Redinan ChandraBelum ada peringkat

- Mekanisme Pemanasan Microwave KompleksDokumen1 halamanMekanisme Pemanasan Microwave KompleksRedinan ChandraBelum ada peringkat

- Outline OTK-2 2009Dokumen4 halamanOutline OTK-2 2009Redinan ChandraBelum ada peringkat

- Kata PengantarDokumen1 halamanKata PengantarRedinan ChandraBelum ada peringkat

- Skripsi JurnalDokumen3 halamanSkripsi JurnalReni EstriyantiBelum ada peringkat

- Habis Makan/Minum Tolong Cuci Piring/Kelengakapannya Masing-MasingDokumen1 halamanHabis Makan/Minum Tolong Cuci Piring/Kelengakapannya Masing-MasingRedinan ChandraBelum ada peringkat

- Perhitungan TermoDokumen2 halamanPerhitungan TermoRedinan ChandraBelum ada peringkat

- NamacDokumen3 halamanNamacRedinan ChandraBelum ada peringkat

- BeasiswaDokumen2 halamanBeasiswaRedinan ChandraBelum ada peringkat

- DokumenDokumen7 halamanDokumenRedinan ChandraBelum ada peringkat

- Habis Makan/Minum Tolong Cuci Piring/Kelengakapannya Masing-MasingDokumen1 halamanHabis Makan/Minum Tolong Cuci Piring/Kelengakapannya Masing-MasingRedinan ChandraBelum ada peringkat

- Ande AndelumutDokumen11 halamanAnde AndelumutAgoes Suprianto CandranayaBelum ada peringkat

- Daftar IsiDokumen1 halamanDaftar IsiRedinan ChandraBelum ada peringkat

- RuntuhnyateorievolusiDokumen6 halamanRuntuhnyateorievolusiRedinan ChandraBelum ada peringkat

- Daftar IsiDokumen1 halamanDaftar IsiRedinan ChandraBelum ada peringkat

- Malin Kundang Aas BBDokumen3 halamanMalin Kundang Aas BBRedinan ChandraBelum ada peringkat

- B' ArifDokumen1 halamanB' ArifRedinan ChandraBelum ada peringkat

- Malin Kundang Aas BBDokumen3 halamanMalin Kundang Aas BBRedinan ChandraBelum ada peringkat

- Kata PengantarDokumen2 halamanKata PengantarEngel TuranganBelum ada peringkat

- Surat AktifDokumen1 halamanSurat AktifRedinan ChandraBelum ada peringkat