Ipi62085 PDF

Diunggah oleh

ekky kurniawatiDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Ipi62085 PDF

Diunggah oleh

ekky kurniawatiHak Cipta:

Format Tersedia

PENGENDALIAN PENCEMARAN LINGKUNGAN

DENGAN PENERAPAN TEKNOLOGI PROSES TERBAIK

“BEST AVAILABLE TECHNIQUES” UNTUK PRODUKSI AMONIAK

Oleh : Djoko Wiwoho *)

Abstract

Best Available Techniques (BAT) is developed especially in the European Community,

responding environmental issue by designing the process that the polluted chemicals

released during the plant operation are still under the environmental tolerances.

Beside environmentally friendly, the technology is also efficient and consumes less

energy.

Kata kunci: proses, amoniak, pencemaran, lingkungan.

1. PENDAHULUAN pernapasan dan membran mucous mata.

Padatan tersuspensi akan mengganggu

Program pembangunan yang pernapasan, jarak pandang, mengakibatkan

dilancarkan sektor industri telah menimbulkan iritasi mata, dan pada beberapa padatan dapat

dilema kehidupan. Di satu fihak pembangunan mengakibatkan pengendapan pada saluran

telah meningkatkan taraf kehidupan manusia pernapasan dan tumbuh-tumbuhan.

tetapi di lain fihak telah menimbulkan Dengan memahami akibat yang dapat

pencemaran lingkungan. Kekawatiran akan ditimbulkan oleh pencemaran dari pabrik

kerusakan lingkungan yang tidak terkendali amoniak, maka upaya-upaya pencegahannya

telah menimbulkan kesadaran manusia untuk perlu dilakukan. Hingga saat ini telah

bersama-sama menjaga kelestarian kualitas dikembangkan teknologi proses produksi

lingkungan hidup. Hal ini telah dituangkan amoniak yang dikenal sebagai “Best Available

dalam konferensi bumi di Brasil pada tahun Techniques (BAT)”. Dengan penerapan BAT ini

1992. konsep pembangunan pabrik yang berwawasan

Pembangunan pabrik amoniak telah lingkungan dapat dilakukan sejak dari awal

ikut mendorong produksi pupuk urea guna proyek dalam pengerjaan disain dasar hingga

meningkatkan produksi pangan. Namun pengoperasian pabrik sehari-hari.

demikian pembangunannya telah pula Dalam tulisan ini akan dikemukakan BAT

menimbulkan permasalahan baru yaitu produksi amoniak sesuai dengan yang

pencemaran lingkungan. Operasi pabrik diterapkan di negara-negara Eropa, standar

menggunakan berbagai bahan kimia, baik kualitas lingkungan beberapa negara serta

sebagai bahan baku, bahan kimia yang tindakan pencegahan pencemaran.

terbentuk selama operasimaupun produk

amoniak. Bahan-bahan kimia tersebut apabila 2. BEST AVAILABLE TECHNIQUE

tidak dapat dikelola dengan sempurna akan PRODUKSI AMONIAK

mengakibatkan pencemaran lingkungan kerja

dan lingkungan kehidupan sekitar. Disamping Terdapat beberapa proses yang dapat

itu kondisi operasi beberapa peralatan yang diidentifikasi sebagai teknologi proses produksi

menerapkan temperatur dan tekanan yang amoniak yang terbaik dari yang ada saat ini

tinggi dapat membahayakan lingkungan. Emisi atau yang secara spesifik disebut sebagai “Best

yang ditimbulkan, tetesan minyak, bahan-bahan Available Techniques (BAT)”, baik yang

buangan selama operasi maupun pada waktu menggunakan bahan baku gas alam, minyak

perbaikan juga dapat merupakan sumber bumi maupun batubara. Pada bab ini akan

pencemaran. disampaikan salah satu BAT untuk

Buangan industri amoniak dapat memproduksi amoniak yang menggunakan

mengganggu kesehatan kerja dan lingkungan bahan baku gas alam dengan tipe conventional

sekitar. Oksida nitrogen, NOx dan oksida sulfur, steam reforming.

SOx akan menimbulkan hujan asam sehingga Untuk menjelaskan proses ini, akan

dapat merusak tumbuh-tumbuhan dan dikemukakan dengan tahapan yang meliputi

kehidupan air. Klorida, Cl, dapat merusak sistim desulfurisasi bahan baku, primary reforming,

*)

Staf pada Direktorat Teknologi Proses dan Rekayasa - BPPT

Pengendalian Pencemaran Lingkungan … (Djoko Wiwoho) 189

secondary reforming, shift conversion, removal, reformer yang mengandung nikel. Temperatur

metanasi dan sintesa amoniak. keluar reformer adalah sekitar 10000C dan

hingga 99% umpan gas alam ke primary

a. Desulfurisasi reformer yang dikonversi menghasilkan sisa

reaktan sebanyak 0,2~0,3% yang

Bahan baku gas alam yang akan meninggalkan secondary reformer. Gas proses

diumpankan untuk pembuatan amoniak kemudian didinginkan hingga 350~4000C dalam

dilakukan pengolahan awal dengan meng- waste heat steam boiler atau

hilangkan kandungan sulfur. Tahap ini ditujukan boiler/superheater.

untuk mencegah peracunan katalis oleh sulfur

agar umur katalis dapat bertahan lama. d. Shift Conversion

R-SH + H2 --- H2S + R-H Gas proses dari secondary reformer

H2S + ZnO --- ZnS + H2O mengandung 12~15% CO untuk kemudian

dirubah dalam shift section sesuai dengan

Sulfur dapat diserap hingga tinggal 0,1 ppmS reaksi;

dalam aliran gas alam.

CO + H2O - CO2 + H2 dH298 = - 41 kJ/mol.

b. Primary Reformer

Dalam high temperature shift conversion (HTS),

Gas alam dari desulfurizer selanjutnya gas dialirkan melalui katalis oksida besi /oksida

dicampur dengan steam dan dipanaskan kromium pada temperatur sekitar 4000C dimana

hingga 500~6000C dalam convection section kandungan CO dirubah menjadi 3%. Gas dari

sebelum masuk ke primary reformer. HTS selanjutnya didinginkan untuk menambah

Kebutuhan steam ditentukan oleh konversi dengan dilewatkan pada low

perbandingan molar antara steam dengan temperature shift conversion (LTS). LTS diisi

karbon (S/C ratio), yaitu sebesar 3,0. dengan katalis oksida tembaga/oksida zinc dan

Perbandingan optimumnya tergantung pada beroperasi pada 200~2200C. Sisa kandungan

beberapa faktor, antara lain qualitas bahan CO dalam gas yang dikonversi adalah sekitar

bakar, purge gas recovery, kapasitas primary 0,2~0,4%. Kandungan sisa CO yang rendah

reformer dan neraca steam. Pada pabrik yang adalah penting untuk efisiensi proses.

baru, S/C ratio optimum adalah kurang dari 3,0.

Primary reformer terdiri atas tabung-tabung e. CO2 Removal

alloy Ni-Cr yang berisi katalis Ni. Reaksi

keseluruhan sangat endotermik, dan tambahan Gas proses dari LTS converter

panas diperlukan untuk menaikkan temperatur mengandung terutama H2, N2, CO2 dan steam

hingga 780~8300C pada gas yang keluar dari sisa proses. Gas didinginkan dan kebanyakan

reformer. kelebihan steam dikondensasikan sebelum

Komposisi gas keluar primary reformer memasuki CO2 removal system. Kondensat

yang berdasar atas kesetimbangan kimia biasanya mengandung amoniak 1500~2000

adalah; ppm dan metanol 800~1200 ppm, dan dalam

BAT kondensat ini harus distrip/recycle. Selain

CH4 + H2O - CO + 3 H2 dH298 = 206 kJ/mol itu panas yang dilepaskan selama

CO + H2O - CO2 + H2 dH298 = - 41 kJ/mol. cooling/kondensasi digunakan untuk regenerasi

CO2 scrubbing solution, mengatur unit

Panas untuk primary reforming diperoleh dari refrigerasi absorpsi serta pemanas awal BFW.

hasil pembakaran gas alam dalam suatu burner CO2 diambil dengan proses absorpsi

yang berisi tube-tube dalam radiant box. Gas kimia atau fisika. Untuk proses kimia solvent

bakar yang meninggalkan convection section yang digunakan terutama adalah MEA, AMDEA

pada 100~2000C adalah sumber utama emisi atau larutan potasium karbonat, sedangkan

dari pabrik, terutama CO2, NOx, dan sedikit SO2 untuk proses fisika solvent yang digunakan

dan CO. adalah Selexol, propilen karbonat dan lain-lain.

Proses MEA mempunyai konsumsi energi

c. Secondary Reforming regenerasi yang tinggi dan karenanya tidak

dinilai sebagai BAT.

Secondary reforming dilakukan untuk Untuk pabrik amoniak yang baru, proses

menambah tingkat konversi bahan baku CO2 removal yang dapat dinilai sebagai BAT

mengingat hanya 30~40% bahan baku yang adalah :

direform pada primary reformer. Gas proses - AMDEA standard 2-stage process, atau

dicampur dengan udara dalam burner dan yang serupa

kemudian dilewatkan pada katalis secondary

190 Jurnal Teknologi Lingkungan, Vol.1, No. 2, Januari 2000 : 189-194

- Benfield process (HiPure, LoHeat), atau

yang serupa h. Steam dan Power System

- Selexol atau proses absorpsi fisik yang

serupa. Steam reforming pabrik amoniak

mempunyai surplus panas yang banyak yang

Konsep-konsep seperti pressure swing dapat digunakan untuk produksi steam di dalam

adsorption (PSA) seharusnya dinilai sebagi reforming, shift conversion dan synthesis

BAT dalam berbagai pabrik baru, akan tetapi section, serta di convection section pada

dalam beberapa hal CO2 removal tidak hanya primary reformer. Kebanyakan sisa panas

fungsi dari PSA unit. digunakan untuk steam tekanan tinggi.

Range konsumsi panas dalam proses

adsorpsi kimia adalah 30~60 MJ/Kmol CO2. 3. PENCEMARAN

Proses adsorpsi fisis dapat didisain pada

konsumsi panas nol, tetapi untuk perban- Pabrik amoniak merupakan salah satu

dingan dengan proses-proses kimia kebu-tuhan jenis industri yang berpotensi sebagai sumber

energi mekanik juga harus diperhatikan. pencemar lingkungan. Hal ini disebabkan oleh

Sisa kandungan CO2 biasanya 100~1000 ppm banyaknya bahan kimia yang digunakan serta

bergantung pada tipe dan disain unit temperatur dan tekanan operasi yang tinggi.

removalnya, dapat dicapai hingga 50 ppm. Pada bab ini akan disampaikan berbagai bahan

pencemar, sumber pencemar, standar kualitas

f. Metanasi lingkungan serta kemungkinan tindakan

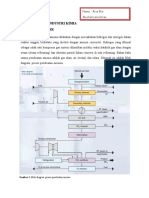

pencegahannya. Gambar 1 menunjukkan tipikal

Metanasi adalah reaksi pembentukan emisi pabrik amoniak.

metana dari senyawa-senyawa CO dan CO2

yang berada dalam gas sintesa karena 3.1. Buangan

senyawa-senyawa tersebut bersifat racun

terhadap katalis sintesa amoniak sesuai Buangan pabrik dapat berupa emisi,

dengan reaksi; buangan cair maupun buangan padat.

Beberapa sumber emisi adalah Flue gas dari

CO + 3H2 --- CH4 + H2O primary reformer, Vent gas dari CO2 removal,

CO2 + 4H2 --- CH4 + 2H2O Breathing gas dari oil buffers, Fugitive

emissions (dari flanges, stuffing boxes, dll),

Reaksi berlangsung pada temperatur Purge dan flash gases dari synthesis section

sekitar 3000C dalam metanator yang berisi (biasanya ditambahkan ke bahan bakar primary

katalis nikel. Gas metan merupakan gas yang reformer) dan Non-continuous emissions

inert dalam reaksi sintesa sedangkan air harus (venting dan flaring).

dibersihkan sebelum memasuki konverter.

Penghilangan air dilakukan dengan cara

pendinginan, selanjutnya kondensasi dan

terakhir dengan kondensasi/adsorpsi dalam

produk amoniak di dalam loop atau dalam unit

pengering gas make-up.

g. Sintesa Amoniak

Sintesa amoniak biasanya berlangsung

pada tekanan 100~250 bar dan temperatur

350~5500C dengan katalis besi sesuai dengan

reaksi;

N2 + 3H2 - 2NH3 dH298 = - 46 KJ/mol NH3.

Amoniak yang terbentuk selanjutnya dipisahkan

dari recycle gas dengan pendinginan /

kondensasi. Hasil kondensasi kurang sempurna

apabila pendinginan dilakukan dengan air. Uap

amoniak digunakan sebagai refrigeran dalam

kebanyakan pabrik untuk mencapai konsentrasi

amoniak yang cukup rendah dalam gas yang

direcycle ke dalam konverter. Uap amoniak

selanjutnya dicairkan setelah dikompresi dalam Gambar 1. Tipikal Emisi Pabrik Amoniak.

kompresor refrigeran.

Pengendalian Pencemaran Lingkungan … (Djoko Wiwoho) 191

Flue gas dari primary reformer 3.2. Baku Mutu Lingkungan

Volume flue gas yang terbentuk dari pabrik Baku mutu lingkungan adalah suatu

amoniak dengan kapasitas 1500 ton/hari besaran yang dapat digunakan oleh industri

adalah sekitar 200.000 Nm3/jam, yang sebagai ukuran tingkat pencemaran

mengandung sekitar 8% CO2 atau setara 500 (Schuuman, 1993). Dengan terpenuhinya kadar

kg CO2/ton NH3. buangan yang tidak melebihi standar maka

buangan yang terjadi masih belum

Polutan lainnya dalam flue gas antara lain; mengakibatkan gangguan kesehatan

- NOx sekitar 0,6~1,3 kg/t NH3 yang lingkungan kerja bagi karyawan, keselamatan

dinyatakan sebagai NO2. kerja di pabrik, kebersihan lingkungan udara

- SO2 sekitar 0,1~2 mg/Nm3 atau < 0,01 sekitar serta terlindunginya kehidupan tanaman

kg/t, tergantung jenis bahan bakar. dan makhluk hidup.

- CO < 0,03 kg/t. Baku mutu lingkungan, khususnya

untuk lingkungan industri amoniak tiap negara

Vent gas dari CO2 removal berbeda. Beberapa negara telah mempunyai

standar seperti Masyarakat Ekonomi Eropa,

Bergantung pada kebutuhannya, kebanyakan Amerika Serikat, Jepang, India, namun masih

produk CO2 akan dibuang ke udara. Dalam lebih banyak negara yang belum memilikinya.

buangan ini terdapat pula sejumlah kecil gas Dalam kelompok negara-negara yang terakhir,

sintesa dan uap solvent. standar yang digunakan biasanya mengacu

kepada standar dari salah satu negara maju.

Breathing gas dari cadangan oli Beberapa bahan pencemar yang paling

Emisi ini mengandung NH3, gas sintesa dan oli sering ditemui telah diberikan standarnya, baik

pelumas. buangan gas, cair maupun padat. Oksida

nitrogen, NOx, menimbulkan hujan asam dan

Emisi fugitif dapat mengakibatkan terbentuknya awan

fotokimia pada cuaca tertentu. Hujan asam

Jenis emisi ini berasal dari flange, kotak dapat berakibat pada kerusakan tumbuh-

penyimpanan dan lain-lain. tumbuhan dan kehidupan air. Oksida-oksida

sulfur, SOx, juga menga-kibatkan terjadinya

Purge gas dan flash gas hujan asam. Klorida, Cl, bersifat korosif dan

merusak sistim pernafasan dan membran

Emisi ini mengandung amoniak serta NOx. mucous mata. Selain itu Cl juga akan meracuni

katalis. Dalam sistim pendingin, senyawa

Non-continuous emissions kloramin dalam air akan meracuni ikan. H2S

selain sangat bersifat racun terhadap

Yang tergolong pada non-continuous emission kehidupan air juga dapat mengakibatkan

ini antara lain adalah NOx yang terjadi selama kerusakan mata dan sistim pernafasan.

flaring gas sintesa. Diperkirakan jumlah emisi Padatan tersuspensi juga akan

ini sekitar 10~20 kg/jam sebagai NO2. mengganggu pernafasan, jarak pandang, dan

Beberapa pabrik tidak mempunyai flare system beberapa padatan tertentu seperti suspensi

sehingga tidak mempunyai jenis emisi ini. karbon dapat mengakibatkan pengendapan

pada saluran pernafasan, bangunan dan daun-

Emisi dari heat exchange reforming daun tanaman. Tabel 1 menunjukkan beberapa

bahan pencemar penting beserta standarnya di

Emisi ini terutama terdiri atas CO2 dan NOx. beberapa negara. Angka-angka yang

disampaikan tidak hanya untuk bahan

3.1.1. Emisi ke air pencemar yang berasal dari industri amoniak

dan pupuk namun juga dari industri lain. Untuk

Jenis buangan ini pada operasi normal NO2, standar paling ketat adalah 350 mg/m3

adalah kondensat dan air hasil scrubbing gas yang diterapkan di Jerman sedangkan standar

buang yang mengandung amoniak. Namun yang longgar 4000 mg/m3 diterapkan di

demikian buangan ini dapat diolah sehingga Pakistan. Standar untuk SO2 besarnya

tidak membahayakan. bervariasi antara 200 hingga 8000 mg/m3,

suspended particulate matters antara 50 hingga

3.1.2. Buangan padat 600 mg/m3, Cl antara 20 hingga 500 mg/m3,

H2S antara 15 hingga 75 mg/m3 dan awan

Buangan padat ini biasanya adalah sisa asam antara 3 hingga 70 mg/m3.

katalis dan molecular sieves. Namun pada

proses BAT buangan ini dapat diolah kembali.

192 Jurnal Teknologi Lingkungan, Vol.1, No. 2, Januari 2000 : 189-194

3.3. Tindakan Pencegahan lazim diterapkan di industri amoniak. Untuk

pabrik yang baru dibangun, upaya pencegahan

Mengingat pencemaran sangat pencemaran dapat dimulai sejak dari awal

mengganggu kehidupan, khususnya proyek. Teknologi proses yang akan diterapkan

pencemaran yang berasal dari industri amoniak pada pabrik yang akan dibangun hendaknya

dan pupuk nitrogen, maka pencegahan atas menggunakan teknologi proses yang

pencemaran perlu dilakukan. Langkah-langkah berwawasan lingkungan, yaitu teknologi proses

yang dapat ditempuh adalah dengan pembuatan amoniak yang tidak menghasilkan

penerapan BAT proses. bahan pencemar yang kadarnya melebihi

standar, seperti adanya unit pengolah limbah

3.3.1. Amoniak dan adanya proses pendaur ulang limbah.

Dengan demikian sejak dari tahap disain dasar,

Untuk mencegah pencemaran oleh faktor kesehatan serta faktor keselamatan kerja

amoniak, upaya yang dapat dilakukan antara dan lingkungan telah ikut menjadi

lain: pertimbangan.

Memperkuat sistim refrigerasi boil-off Pada perhitungan neraca bahan dan

amoniak di tangki penyimpanan sehingga panas, pembuatan uraian proses serta

dapat menjamin tekanan operasi tangki penyusunan denah pabrik (plant lay-out) telah

tidak melebihi tekanan disainnya. memasukkan konsep teknologi bersih.

Menempatkan tangki amoniak di lokasi Penggunaan peralatan dengan disain yang baik

yang jauh dari daerah operasi pabrik dan disertai dengan alat pengendali pencemaran,

daerah pemukiman penduduk sehingga penggunaan pencemaran, penggunaan

apabila terjadi kebocoran penduduk masih teknologi baru pada setiap tahap proses dan

mempunyai kesempatan untuk berlindung. kemudian optimalisasi pabrik, akan menjamin

operability dan reliability serta akan dapat

3.3.2. Buangan Sulfur menurunkan konsumsi energi serta mengurangi

jumlah dan konsentrasi bahan pencemar dalam

Bahan pencemar sulfur yang berupa buangan.

cairan dapat diatasi dengan mengalirkannya

melewati saluran menuju ke pusat pengolah 4. KESIMPULAN

limbah pabrik.

Pabrik amoniak mempunyai potensi

3.3.3. Buangan Minyak Pelumas dan Lemak yang cukup besar sebagai sumber pencemar

lingkungan mengingat penggunaan bahan-

Buangan minyak pelumas dan lemak bahan kimia, temperatur dan tekanan operasi

dialirkan ke unit pengholah minyak sebelum yang tinggi, bahan-bahan kimia yang mungkin

dialirkan lebih lanjut ke pusat pengolah limbah terbentuk selama operasi dan limbah yang

pabrik. Di dalam unit pengolah minyak, lapisan dihasilkan.

minyak dipisahkan dari air. Proses pemisahan Dengan semakin tingginya perhatian

ini dapat dilakukan dengan menggunakan dunia akan pengendalian pencemaran

corrugated plate interceptor (CPI). lingkungan oleh industri maka pada saat ini

telah dikembangkan teknologi proses produksi

3.3.4. Katalis amoniak yang berwawasan lingkungan yang

disebut sebagai “Best Available Technique

Sesuai dengan Peraturan Pemerintah (BAT). Dengan teknologi ini pabrik didisain agar

Republik Indonesia N0.19 tahun 1994 tentang dapat mengendalikan bahan-bahan pencemar

Pengolahan Limbah Bahan Berbahaya dan yang dihasilkan kadarnya tidak melebihi

Beracun, bahan buangan katalis dari pabrik standar.

amoniak dan pupuk nitrogen digolongkan

sebagai bahan buangan berbahaya dan DAFTAR PUSTAKA

beracun. Untuk itu pengolahannya harus

dilakukan di unit pengolah limbah khusus B3. 1. Bhagwandeen, S., 1987, Environmental

Planning for a Fertilizer Complex, UNEP

3.3.5. Flue Gas Industry and Environment, Tobago, hal.15-

18.

Kadar NOx dapat diperkecil dengan 2. EMDI-Bapedal, 1994, Limbah Cair

menginjeksikan steam bersamaan dengan Berbagai Industri di Indonesia. Sumber,

bahan bakarnya. Cara ini sudah sering Pengendalian dan Baku Mutu, Jakarta,

dilakukan pada operasi gas turbin. Selain itu hal.61-66.

penggunaan “low NOx burner” akan

mengurangi kadar emisi, dan alat ini sudah

Pengendalian Pencemaran Lingkungan … (Djoko Wiwoho) 193

3. European Fertilizer Manufacturer 7. Schuuman, H.A., April 1993, Development

Association, 1995, Production of Ammonia, of Environmental Quality Standards,

Brussel, hal.1-21. Agrochemicals News in Brief, volume XVI,

4. Haldor Topsoe A/S, 1994, Environmental no.2, hal.4.

Aspects of Ammonia Production, Denmark.

5. Kependudukan dan Lingkungan Hidup and RIWAYAT PENULIS

School of Resources & Environmental

Studies Dalhousie Univ., 1989, Indonesian Djoko Wiwoho, lahir di Boyolali pada 21

Industrial Waste Standard Project, Februari 1955. Menamatkan pendidikan S1

Environmental Development in Indonesia, jurusan Teknik Kimia dari ITB pada 1980 dan

hal. 135-158. S2 jurusan Teknik Kimia dari Queen’s

6. Lie, O.H., April-June 1994, The Effect of University, Kanada pada 1989. Saat ini bekerja

Environmental Legislation on Fertilizer di Direktorat Teknologi Proses dan Rekayasa –

Production and Distribution, Agrochemicals BPPT.

News in Brief, volume XVII, no.2, hal.6.

LAMPIRAN

Tabel 1. Standar Emisi Beberapa Negara (Schuuman, 1993)

Polutan Negara Sumber Konsentrasi (mg/m3) Load (kg/ton)

(Jenis Industri) (100% produk)

NO2 India NA,A 5 kg/t HNO3

Jerman 350

Thailand 2000

NA 1000

Amerika P 400

NA 1,5 kg/t HNO3

Pakistan NA 4000 - 3000

Lain-lain 1000 - 400

SO2 India SA, A, P 4 kg/t H2SO4

Thailand 1000

World Bank 200 2 kg/t H2SO4

Amerika 2 kg/t H2SO4

Pakistan SA 8000 - 6000

Lain-lain 500 - 400

SPM India PA, PR, P 50 (setelah 1982)

200 – 100 (sebelum 1982)

Jerman 50 – 75

Thailand 300 – 500

Pakistan 600 – 300

Fluorides India PA, P, TSP 25

Jerman 5 (sbg HF)

Thailand 0,14 kg/t P2O5

Semua jenis 10 (sbg HF)

World Bank 20 0,16 kg/t P2O5

PA 0,01 kg/t P2O5

TSP 0,10 kg/t P2O5

Amerika SSP 0,05 kg/t P2O5

DAP 0,03 kg/t P2O5

Jepang PA 1

Pakistan 200 – 150 (HF)

Asap Asam India Semua jenis 50

Thailand PA 3

SA 35

NA 70

Amerika SA 0,075 kg/t HNO3

Chlorides Jerman Segala jenis 30 (HCl)

Thailand Segala Jenis 20

200 (HCl)

Jepang Segala jenis 80 (HCl)

Pakistan 500 – 400 (HCl)

H2S Thailand SA 75

Filipina 15

Pakistan 10 - 10

194 Jurnal Teknologi Lingkungan, Vol.1, No. 2, Januari 2000 : 189-194

Anda mungkin juga menyukai

- Tugas Pik AmoniaDokumen12 halamanTugas Pik AmoniaArdi RiyanBelum ada peringkat

- Uraian Proses AmmoniaDokumen17 halamanUraian Proses AmmoniaPHabiant DaniesHaBelum ada peringkat

- Uraian Proses AmmoniaDokumen16 halamanUraian Proses AmmoniaIlman Tafdhila100% (2)

- p3k Part 2Dokumen10 halamanp3k Part 2AlMakhieBelum ada peringkat

- Seleksi Proses Dian Nita SiscaDokumen46 halamanSeleksi Proses Dian Nita SiscaNina AdrianaBelum ada peringkat

- AMONIADokumen16 halamanAMONIARedinan ChandraBelum ada peringkat

- Utilitas PabrikDokumen50 halamanUtilitas PabrikM Rizal JBelum ada peringkat

- Pupuk FixDokumen23 halamanPupuk FixHarry Purnomo AgyBelum ada peringkat

- Proses Kellog Dan BoschDokumen8 halamanProses Kellog Dan BoschYusfita RahmaBelum ada peringkat

- Draft Awal Tugas Umum KPDokumen37 halamanDraft Awal Tugas Umum KPAlver MahdapatiBelum ada peringkat

- Pim (Ammonia Dan Urea)Dokumen18 halamanPim (Ammonia Dan Urea)Monica R ZelaBelum ada peringkat

- Amonia YuniDokumen47 halamanAmonia YuniFitri WahyuniBelum ada peringkat

- Neraca Massa AmmoniakDokumen15 halamanNeraca Massa AmmoniakMutia febrianaBelum ada peringkat

- AMONIA - Enriched - YULIA DWI R - 135061100111002Dokumen10 halamanAMONIA - Enriched - YULIA DWI R - 135061100111002Ulfia Al RahmaBelum ada peringkat

- BAB III Sistem Proses PUSRIDokumen56 halamanBAB III Sistem Proses PUSRIWynne RaphaelaBelum ada peringkat

- Proses AmoniakDokumen9 halamanProses AmoniakArif Muhammad YunanBelum ada peringkat

- Proses Ammonia Dan Urea PT PIM Da Performance Reaktor UreaDokumen53 halamanProses Ammonia Dan Urea PT PIM Da Performance Reaktor UreaIna WidjanarkoBelum ada peringkat

- BAB II ProposalDokumen11 halamanBAB II ProposalyustusBelum ada peringkat

- Analisa Sistem Manajemen EnergiDokumen17 halamanAnalisa Sistem Manajemen EnergiJefry Riady Gurning Jr.Belum ada peringkat

- PROSES AMONIAK Kelompok 3Dokumen23 halamanPROSES AMONIAK Kelompok 3Rahmat Hari PrayogiBelum ada peringkat

- Pengolahan Limbah Air RegenerasiDokumen100 halamanPengolahan Limbah Air RegenerasiSophia AuliasariBelum ada peringkat

- Pertanyaan Ke QatarDokumen7 halamanPertanyaan Ke QatarGery Ry100% (1)

- Sintesa Gas Sintesis Dan TurunannyaDokumen36 halamanSintesa Gas Sintesis Dan TurunannyaNurKhairiati100% (2)

- Hysys MakalahDokumen14 halamanHysys MakalahFikri HidayatullahBelum ada peringkat

- Steam ReformingDokumen17 halamanSteam ReformingBangrivBelum ada peringkat

- Petrokimia - Tugas 2Dokumen12 halamanPetrokimia - Tugas 2ZakiaBelum ada peringkat

- Proses AmoniakDokumen10 halamanProses AmoniakLia WindiyatiBelum ada peringkat

- KS Energi - Marhadiyati Nur Amini - 446655Dokumen15 halamanKS Energi - Marhadiyati Nur Amini - 446655Marhadiyati Nur AminiBelum ada peringkat

- Adoc - Tips - Bab II Tinjauan PustakaDokumen18 halamanAdoc - Tips - Bab II Tinjauan PustakaKoka ColaBelum ada peringkat

- UreaDokumen18 halamanUreaAgung KurniawanBelum ada peringkat

- Bab 2Dokumen22 halamanBab 2Nadis Ady ZisBelum ada peringkat

- Industri Nh3Dokumen22 halamanIndustri Nh3noviaparamithaBelum ada peringkat

- Makalah Pembuatan UreaDokumen9 halamanMakalah Pembuatan UreaWahyu Jati KusumaBelum ada peringkat

- Proses Pembuatan AmoniaDokumen9 halamanProses Pembuatan Amoniahanic100% (1)

- Unit Amoniak Dan Kajian Produksi SyngasDokumen26 halamanUnit Amoniak Dan Kajian Produksi SyngasYulia Nurul Ma'rifahBelum ada peringkat

- Simulasi Unit Stripping CO2 Dalam Packed Column SK PDFDokumen10 halamanSimulasi Unit Stripping CO2 Dalam Packed Column SK PDFGalih Nur SetoBelum ada peringkat

- Resume PimDokumen30 halamanResume PimRizka HelsinBelum ada peringkat

- Materi OperatorDokumen67 halamanMateri OperatorAndri Sutendi100% (2)

- Gas AlamDokumen17 halamanGas AlamTitin RomaBelum ada peringkat

- Proses KelloggDokumen3 halamanProses KelloggIndraNafiAkhsaniBelum ada peringkat

- Makalah AbsorberDokumen12 halamanMakalah AbsorberSeptyana Asih Prastiwi100% (1)

- Sumber Sintesa Amonia PT PuKujDokumen11 halamanSumber Sintesa Amonia PT PuKujAnissa Trizakti Suwarman II100% (1)

- Quiz 3 Motor Bakar Fahmi Hidayat 41318010030Dokumen8 halamanQuiz 3 Motor Bakar Fahmi Hidayat 41318010030fahmi hidayatBelum ada peringkat

- Proses Pembuatan AmoniakDokumen6 halamanProses Pembuatan AmoniakLina_MolibdenBelum ada peringkat

- Industri Gas Dan Bahan Bkar GasDokumen5 halamanIndustri Gas Dan Bahan Bkar Gaslatifah ulan dari a.rBelum ada peringkat

- Uraian Normal OperasiDokumen12 halamanUraian Normal OperasiMaddhixx Van MaxwellBelum ada peringkat

- Aplikasi Katalis Dalam IndustriDokumen14 halamanAplikasi Katalis Dalam IndustriRoby SudarmanBelum ada peringkat

- BAB III.1 AmoniaDokumen24 halamanBAB III.1 AmoniaHafiz Rama DevaraBelum ada peringkat

- Unit Proses AmmoniaDokumen7 halamanUnit Proses AmmoniaRiezqi Love RetnoBelum ada peringkat

- MetanolDokumen15 halamanMetanolFitra Annisa50% (4)

- Kelompok 1-Amoniak Petrokimia GresikDokumen14 halamanKelompok 1-Amoniak Petrokimia GresikanisaBelum ada peringkat

- Kelompok 4 - Konservasi Industri PupukDokumen22 halamanKelompok 4 - Konservasi Industri PupukRahmanBelum ada peringkat

- Chapter 2Dokumen16 halamanChapter 2Selliana andantyBelum ada peringkat

- Limbah FelaDokumen4 halamanLimbah FelaTahnia Fela Indrawati IndrawatiBelum ada peringkat

- 98 329 1 SM PDFDokumen8 halaman98 329 1 SM PDFekky kurniawatiBelum ada peringkat

- SNI 6989.59-2008 Metoda Pengambilan Contoh Air LimbahDokumen23 halamanSNI 6989.59-2008 Metoda Pengambilan Contoh Air LimbahNurhikmah Al Munawwarah100% (2)

- 447 941 1 SM PDFDokumen14 halaman447 941 1 SM PDFHimmatul UlyaBelum ada peringkat

- Kelembagaan Pengolahan Sampah - Study Kasus PDFDokumen14 halamanKelembagaan Pengolahan Sampah - Study Kasus PDFl3610n3rBelum ada peringkat

- 229 489 1 PB PDFDokumen6 halaman229 489 1 PB PDFekky kurniawatiBelum ada peringkat

- Modul 14 - Sistem Pemadam Kebakaran PDFDokumen15 halamanModul 14 - Sistem Pemadam Kebakaran PDFNyak NantaBelum ada peringkat

- PerMenKes 416 - 90Dokumen10 halamanPerMenKes 416 - 90Gromiko Tambunan PagarajiBelum ada peringkat

- Analisa Dampak Cerobong AsapDokumen14 halamanAnalisa Dampak Cerobong AsapAliq FazliBelum ada peringkat

- Reka Yuligawati-Fkik PDFDokumen109 halamanReka Yuligawati-Fkik PDFekky kurniawatiBelum ada peringkat

- Buku Resep Makanan Minuman Sehat PDFDokumen11 halamanBuku Resep Makanan Minuman Sehat PDFBambang WijanarkoBelum ada peringkat

- Buku Resep Makanan Minuman Sehat PDFDokumen11 halamanBuku Resep Makanan Minuman Sehat PDFBambang WijanarkoBelum ada peringkat

- Kesehatan LingkunganDokumen50 halamanKesehatan LingkunganReznita YettiBelum ada peringkat

- 4 Absorber Stripper d3Dokumen10 halaman4 Absorber Stripper d3Sandy SetiyoBelum ada peringkat

- Gambaran Remaja Putri Terhadap Dismenore PDFDokumen5 halamanGambaran Remaja Putri Terhadap Dismenore PDFdevikaniaBelum ada peringkat

- Studi Kasus Jembatan SuramaduDokumen9 halamanStudi Kasus Jembatan SuramaduAndhreex Civil SajaBelum ada peringkat

- 5216 ID Analisis Kualitas Pelayanan Pada Perusahaan Daerah Air Minum Pdam Kota Denpasar PDFDokumen10 halaman5216 ID Analisis Kualitas Pelayanan Pada Perusahaan Daerah Air Minum Pdam Kota Denpasar PDFekky kurniawatiBelum ada peringkat

- Ipi 451908Dokumen17 halamanIpi 451908Sucharno BppBelum ada peringkat

- PERMENLH - NO.03 TAHUN 2008 - Tentang TATA CARA PEMBERIAN SIMBOL DAN - 2008 PDFDokumen3 halamanPERMENLH - NO.03 TAHUN 2008 - Tentang TATA CARA PEMBERIAN SIMBOL DAN - 2008 PDFekky kurniawatiBelum ada peringkat

- UU 28-Th 2002 TTG Bangunan GedungDokumen31 halamanUU 28-Th 2002 TTG Bangunan GedungCativa DjuwanaBelum ada peringkat

- 2297 4517 1 SMDokumen6 halaman2297 4517 1 SMIput Puji RahayuBelum ada peringkat

- Potensi Pertambangan Dan Permen 7Dokumen10 halamanPotensi Pertambangan Dan Permen 7anon_610231150Belum ada peringkat

- 669 5254 1 PB PDFDokumen8 halaman669 5254 1 PB PDFAnnisa ChairinaBelum ada peringkat

- UEU-NonDegree-4816-MARIA STEPHANIA PDFDokumen81 halamanUEU-NonDegree-4816-MARIA STEPHANIA PDFRizkyta 1986Belum ada peringkat

- ID Uji Kualitas Air Minum Isi Ulang Di KecaDokumen5 halamanID Uji Kualitas Air Minum Isi Ulang Di KecaPittz Cmstry FaiRychizzBelum ada peringkat

- 2330 4082 1 SMDokumen15 halaman2330 4082 1 SMekky kurniawatiBelum ada peringkat

- Kesehatan LingkunganDokumen50 halamanKesehatan LingkunganReznita YettiBelum ada peringkat

- UEU-NonDegree-4816-MARIA STEPHANIA PDFDokumen81 halamanUEU-NonDegree-4816-MARIA STEPHANIA PDFRizkyta 1986Belum ada peringkat

- Kliping Kebijakan Hukum LingkunganDokumen15 halamanKliping Kebijakan Hukum Lingkunganekky kurniawatiBelum ada peringkat