Gas Alam

Diunggah oleh

Titin RomaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Gas Alam

Diunggah oleh

Titin RomaHak Cipta:

Format Tersedia

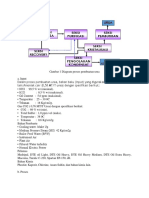

BAB IV

DESKRIPSI PROSES PRODUKSI I

Departemen Produksi I terdiri dari beberapa unit produksi yaitu Unit

Amoniak, Unit Urea, Unit ZA I / III dan Unit Utilitas yang menangani penyediaan

air, listrik, steam, instrument air (inerting), bahan bakar dan lain-lain.

Masing-masing proses produksi tersebut membutuhkan bahan baku serta

bahan penunjang untuk menghasilkan suatu produk.

4.1. Unit Ammonia

Ammonia merupakan salah satu produk utama yang dihasilkan di

Departemen Produksi I. Ammonia yang dihasilkan ini dijadikan sebagai

bahan baku pembuatan pupuk urea, ZA, NPK, Phonska, dan DAP. Kapasitas

produksi ammonia di PT Petrokimia Gresik sebesar 445.000 ton/tahun atau

sekitar 1350 ton/hari.

4.1.1. Bahan Baku

Dalam pembuatan ammonia dibutuhkan bahan baku utama

berupa nitrogen dan gas H2. Nitrogen diperoleh dari udara dan H 2 dari

gas alam tetapi masih dalam bentuk hidrokarbon.

1. Gas Alam

Bahan baku gas alam PT. Petrokimia Gresik disuplai dari

Pulau Kangean Madura oleh Kangean Energy Indonesia LTD

(KEIL), yang kemudian ditransportasikan melalui sistem

perpipaan dengan total panjang kurang lebih 450 km. Adapun

Komposisi Gas Alam ditunjukan pada Tabel 4.1 :

Tabel 4.1 Komposisi Gas Alam PT Petrokimia Gresik

Komponen % Mol

CH4 98,742

C2H6 0,432

C3H8 0,174

i-C4H10 0,033

n-C4H10 0,013

i-C5H12 0,014

n-C5H12 0,008

C6+ 0,012

CO2 0,207

N2 0,353

2. Udara

Udara mengandung sekitar 78% nitrogen, 20% oksigen

dan sisanya berupa gas-gas lain. Nitrogen sebagai bahan baku

utama dalam sintesa amoniak diperoleh dari udara. Udara yang

dibutuhkan sebesar 61,8 ton/jam. Sebelum digunakan, udara ini

ditekan menggunakan kompresor dari tekanan atmosferik

2 6

menjadi 37,7 kg/cm .gr (3,8 ×10 Pa).

4.1.2. Bahan Penunjang

Bahan-bahan penunjang yang digunakan pada pabrik amoniak antara

lain:

1. Air Umpan Boiler

Sebagai air umpan boiler, air yang digunakan harus

memenuhi spesifikasi tertentu. Air umpan boiler di pabrik

amoniak disuplai oleh unit utilitas.

2. Larutan Hidrazin

Air yang dibutuhkan sebagai air umpan pembangkit uap

(boiler/WHB) adalah air murni. Oksigen yang terlarut dalam air

akan menyebabkan korosi pada boiler sehingga harus

dipisahkan. Maka dari itu, diperlukan pengolahan awal air

dengan mengggunakan senyawa kimia seperti hidrazin. Hidrazin

adalah cairan tidak berwarna yang berfungsi untuk mengikat O 2

scavenger dalam pengolahan air umpan boiler.

N2H4(liq) + O2(gas) →H2O(liq) + N2(gas)

Oksigen yang terlarut dalam air akan menyebabkan

korosi pada boiler sehingga harus dipisahkan. Hidrazin

merupakan zat kimia yang berbahaya sehingga diperlukan

perlakuan khusus oleh operator pabrik, hidrazin dan fosfat

dikendalikan oleh sistem injeksi individu 108-L dan 106-L.

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK 33

UNIVERSITAS DIPONEGORO

SEMARANG 2016

Laporan Kerja Praktek 2016 Unit Candal ZA I/III

Departemen Produksi I PT Petrokimia Gresik

3. Steam

Steam digunakan sebagai reaktan dalam primary

reformer yang berfungsi untuk pemecahan rantai C hidrokarbon

dari gas alam sehingga dihasilkan gas H2 (steam reforming).

Steam untuk proses ini disuplai dari boiler pada unit utilitas.

Selain sebagai pereaktan, steam juga digunakan untuk

menggerakkan turbin, pompa, kompresor dalam unit produksi

amonia.

4. Larutan Benfield

Larutan benfield digunakan sebagai absorben untuk

menyerap gas CO2 yang terdapat dalam aliran gas sintesa.

Komposisi larutan benfield adalah sebagai berikut :

K2CO3 dengan konsentrasi 25-30%, berfungsi untuk

menaikkan jumlah penyerapan CO2.

DEA (Di Ethanol Amin) 3-5%, berfungsi sebagai aktivator

yang membantu penyerapan CO2.

V2O5 0,5-0,6% , berfungsi sebagai corrosion inhibitor

dengan cara membentuk lapisan pelindung pada dinding

dalam absorber. Serta menurunkan korosi pada pipa, vessel,

dan pompa.

KNO2, berfungsi untuk mengontrol keadaan oksidasi dari

vanadium.

Air 64,4-71,5%

1. Rich solution

Rich solution merupakan larutan benfield keluaran kolom

absorber yang kaya akan gas CO2 terlarut.

2. Semi-lean solution

Semi-lean solution merupakan larutan yang sudah tergenerasi

sebagian sehingga masih mengandung sedikit gas CO2

terlarut. Semi lean digunakan untuk memperbesar

kemampuan penyerapan terhadap gas CO2.

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK 34

UNIVERSITAS DIPONEGORO SEMARANG 2016

Laporan Kerja Praktek 2016 Unit Candal ZA I/III Departemen Produksi I PT

Petrokimia Gresik

3. Lean Solution

Lean solution merupakan larutan benfield keluaran kolom

stripper CO2 dengan kemurnian K2CO3 tinggi.

5. Antifoaming Agent

Selama proses absorbsi gas CO2 dengan larutan benfield

terjadi pembentukan busa-busa dari gas. Antifoaming agent

berfungsi untuk mencegah pembentukan busa selama proses

absorbsi tersebut. Jenis antifoaming agent yang digunakan di PT.

Petrokimia Gresik adalah UCON 50 HB-5100 yang dibeli dari

Union Carbide.

6. Katalis

Berbagai jenis katalis yag digunakan di produksi

amoniak PT. Petrokimia Gresik untuk membantu proses reaksi.

Beberapa katalis tersebut antara lain:

Katalis Desulfurizer

Desulfurizer merupakan fixed bed yang terdiri dari 2 bed

katalis. Katalis pada masing-masing bed itu memiliki

spesifikasi yang berbeda. Untuk bed 1 menggunakan jenis

katalis Co-Mo, sedangkan untuk bed 2 menggunakan ZnO.

Katalis Primary Reformer

Pada primary reformer berisi katalis yang berbeda ukuran.

Jenis katalis yang digunakan adalah nickel reforming.

Katalis Secondary Reformer

Secondary reformer terdiri atas dua bagian. Di bagian atas, jenis

katalis yang digunakan adalah Ni-Cr, sedangkan bagian bawah

adalah Cr-UCl.

Katalis High Temperature Shift Converter (HTS)

High Temperature Shift Converter berisi katalis dengan jenis

FeCr.

Katalis Low Temperature Shift Converter (LTS)

Low Temperature Shift Converter berisi katalis dengan jenis Cu-

Zn-Al.

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK 35

UNIVERSITAS DIPONEGORO

SEMARANG 2016

Laporan Kerja Praktek 2016 Unit Candal ZA I/III Departemen Produksi I PT

Petrokimia Gresik

Katalis Methanator

Pada methanator berisi katalis dengan jenis NiO.

Katalis Ammonia Converter

Konverter amoniak berisi katalis dengan jenis promoted iron

synthesis catalyst.

4.1.3. Produk

Unit ammonia menghasilkan 2 produk. Produk utama yaitu

ammonia dan produk samping yaitu CO2. Kedua produk ini utamanya

digunakan sebagai bahan baku untuk pembuatan pupuk urea.

1. Ammonia (NH3)

Wujud : Cair dan Gas

NH3 : 99% - 99,5%

Air : 0,5% - 1%

Klasifikasi :

- Ammonia untuk bahan baku urea (bentuk : cair; temperatur :

0 2

30 C; tekanan : 20 kg/cm )

- Ammonia untuk bahan baku ZA (bentuk : gas; temperatur : 1

0 2

C; tekanan: 4 kg/cm )

- Ammonia dingin, disimpan dalam tangki penyimpanan TK

0 2

801 (bentuk : cair; temperatur : -33 C; tekanan : 4,5 kg/cm )

2. Karbon Dioksida (CO2)

Wujud : Gas (suhu : 35˚C tekanan : 0,8 kg/cm2g)

CO2 : maks 150 ppm

H2S : maks 0,1 ppm

4.1.4. Konsep Proses Pembuatan Ammonia

Teknologi proses pembuatan ammonia di PT Petrokimia Gresik

berasal dari The M.W.Kellogg Company, Amerika. Bahan baku dalam

proses ini adalah gas alam, steam dan udara. Pembuatan gas sintesa, H2

dan N2, untuk pembuatan amoniak menggunakan proses steammethane

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK 36

UNIVERSITAS DIPONEGORO

SEMARANG 2016

Laporan Kerja Praktek 2016 Unit Candal ZA I/III Departemen Produksi I PT

Petrokimia Gresik

reforming. Proses pembuatan ammonia dibagi menjadi beberapa tahapan

sebagai berikut :

1. Penyediaan Gas Sintesa

2. Pemurnian Gas Sintesis

3. Sintesis Ammonia

4. Refrigerasi

5. Recovery Purge Gas

Secara garis besar, blok diagram pembuatan amoniak dapat dilihat pada

Gambar 4.1 :

Gambar 4.1 Blok Diagram Proses Pembuatan

Ammonia 1. Penyediaan Gas Sintesa

Gas sintesa diperoleh dengan mereaksikan gas alam

(kandungan CH4 tinggi) dan steam. Gas alam yang digunakan

sebagai inlet masih mengandung sulfur sebesar 0,11% yang

mampu merusak katalis. Oleh karena itu ada beberapa tahap

dalam penyediaan gas sintesa yaitu sebagai berikut :

a) Desulfurisasi

Desulfurasi merupakan langkah untuk menghilang

kan senyawa belerang (S) yang terkandung dalam gas alam

Laporan Kerja Praktek 2016 Unit Candal ZA I/III Departemen Produksi I PT

Petrokimia Gresik

(feed gas). Pada desulfurisasi terdapat katalis yang berfungsi

untuk menangkap sulfur gas alam, karena sulfur (S) mampu

meracuni katalis dalam reformer. Ada dua macam unsur

sulfur dalam gas alam yaitu senyawa sulfur reaktif (sulfur

anorganik) dan non reaktif (sulfur organik). Terdapat dua

katalis yang digunakan dalam proses desulfurisasi yaitu

katalis Co-Mo dan ZnO, dengan reaksi sebagai berikut.

Reaksi yang terjadi pada katalis

Co-Mo : CH3HS(g) + H2(g) → CH4(g) + H2S(g) + Panas

2

( T = 350-400°C,P = 24,7 kg/cm )

C4H4S(g) + 4 H2(g) → n – CH4H2O(g) + H2S(g) + Panas

2

( T = 350-400°C,P = 24,7 kg/cm )

Reaksi yang terjadi pada katalis ZnO :

H2S(g) + ZnO(s) → ZnS(s) + H2O(g) + Panas

2

( T = 350-400°C,P = 24,7 kg/cm )

Senyawa sulfur reaktif (H2S) dapat dengan mudah

ditangkap oleh katalis ZnO. Sedangkan senyawa sulfur non

reaktif (CH3HS dan C4H4S) sulit ditangkap oleh katalis ZnO

sehingga dapat dihilangkan dengan mengubahnya menjadi

senyawa sulfur reaktif (H2S) dengan katalis Co-Mo (Cobalt

Molybdate). Senyawa non reaktif yang telah diubah menjadi

H2S selanjutnya akan ditangkap oleh katalis ZnO. Pada reaksi

katalis Co-Mo, H2 digunakan untuk menghidrogenasi

senyawa sulfur. Gas H2 diperoleh dari aliran recycle syngas

yang kaya akan hidrogen pada discharge kompresor tahap

pertama syngas.

Proses desulfurisasi terjadi dalam bejana Co-

Mo/ZnO Desulfurizer Vessels 108-DA/B yang masing-

3 3

masing mengandung 4,25 m katalis Co-Mo dan 35,4 m

katalisZnO. Temperature proses dijaga 350-400°C untuk

meminimalkan terjadinya cracking pada produk umpan.

Dalam proses ini, kandungansulfur pada gas alam dapat

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK 38

UNIVERSITAS DIPONEGORO

SEMARANG 2016

Laporan Kerja Praktek 2016 Unit Candal ZA I/III Departemen Produksi I PT

Petrokimia Gresik

berkurang hingga menjadi 0,1 ppm. Konsentrasi sulfur pada

keluaran bejana yang melebihi 0,5 ppm menandakan telah

terjadinya breakthrough yang dapat disebabkan oleh berbagai

faktor seperti bed yang telah jenuh, katalis yang sudah rusak,

temperatur terlalu rendah, dan laju alir yang terlalubesar

sehingga beda tekanan meningkat.

b) Steam Reforming (Primary Reformer)

Primary reformer bertujuan untuk membentuk

syngas dengan mereaksikan gas alam dengan steam. Pada

steam reforming digunakan katalis nikel-alumina yang ada

dalam tube-tube untuk mempercepat reaksi gas alam dan

steam. Reaksi yang terjadi dalam primary reforming adalah

sebagai berikut :

CH4(g) + H2O(g) + panas ↔ CO(g) + H2(g) ΔH = 49,3 kkal/mol

ᵒ 2

( T = 800 C,P = 38 kg/cm )

CO(g) + H2O(g) ↔ CO2(g) + H2(g) + panas ΔH = -9,8 kkal/mol

ᵒ 2

( T = 800 C,P = 38 kg/cm )

Reaksi keseluruhan berlangsung secara endoterm

ᵒ 2

dengan temperatur sebesar 800 C dan tekanan 38 kg/cm .

Jumlah steam yang diperlukan untuk reaksi di primary

reformer ditentukan dari perbandingan antara mol steam

dengan mol carbon dalam gas alam (Steam to Carbon Ratio

S/ C Ratio). Rasio S/C yang baik adalah 3,0 – 3,5. Rasio S/C

yang rendah dapat menyebabkan terbentuknya deposit carbon

pada permukaan katalis. Gas yang dihasilkan pada primary

reformer mengandung methane 10 – 12%. Komposisi gas out

primary reformer yang terdiri dari CH4 12,17%, N2 0,58%,

H2 65,76%, CO2 11,26%, CO 10,23% dan Argon 0%.

Adapun PFD dari primary dan secodary reformer disajikan

pada Gambar 4.2 :

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK 39

UNIVERSITAS DIPONEGORO

SEMARANG 2016

Laporan Kerja Praktek 2016 Unit Candal ZA I/III Departemen

Produksi I PT Petrokimia Gresik

Gambar 4.2 Proces Flow Diagram Primary & Secondary Reformer

c) AutoThermal Reforming (Secondary Reformer)

Gas dari primary reformer direaksikan lebih lanjut

hingga methane 0,3%, dalam bejana bertekanan yang dilapisi

batu tahan api. Panas yang diperlukan diperoleh dari

pembakaran gas dengan udara luar menghasilkan N2 untuk

sintesa NH3. Pada secondary reformer terjadi proses

autokatalitik yang tidak melibatkan pembakaran bahan bakar

maupun menggunakan steam murni. Udara proses akan

bereaksi dengan gas H2 dari hasil primary reformer. Reaksi

yang terjadi dalam secondary reformer adalah sebagai

berikut:

2 H2(g) + O2(g) ↔ 2 H2O(g) ΔH = -57,58 kkal/mol

ᵒ 2

( T = 800 C,P = 38 kg/cm )

CH4(g) + H2O(g) + Panas ↔ CO(g) + H2(g) + Panas

ᵒ 2

( T = 800 C,P = 38 kg/cm )

CO(g) + H2O(g) ↔ CO2(g) + H2(g) + Panas

ᵒ 2

( T = 800 C,P = 38 kg/cm )

Reaksi pembakaran gas H2 merupakan reaksi

eksotermis.adanya panas reaksi, temperatur keluaran

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK 40

UNIVERSITAS DIPONEGORO SEMARANG 2016

Laporan Kerja Praktek 2016

Unit Candal ZA I/III Departemen Produksi I

PT Petrokimia Gresik

secondary reformer mencapai 1000°C. Syngas panas

keluaran secondary reformer digunakan sebagai pembangkit

steam dalam Waste Heat Boiler. Sebelum memasuki High

Temperature Shift Converter, temperatur gas panas turun

menjadi 371°C. Komposisi gas outlet secondary reformer

terdiri dari N2 23,31%, H2 54,31%, CH4 0,33%, Ar 0,33%,

CO27,93%, CO 13,83%.

d) Shift Converter

Shift Converter berfungsi untuk mengkonversi CO

menjadi CO2. CO merupakan gas yang beracun bagi katalis

sehingga mampu mengoksidasi Fe pada sintesis ammonia.

Ada dua tahap dalam mengkonversi CO menjadi CO2 yaitu

High Temperature Shift Converter (HTS) dan Low

Temperature Shift Comverter (LTS). Reaksi yang terjadi

pada reaktor HTS dan LTS adalah sebagai berikut :

Reaksi HTS :

CO(g) + H2O(g) → CO2(g) + H2(g) ΔH = -98 kkal/mol

2

( T = 425°C,P = 35,88 kg/cm )

Reaksi LTS :

CO(g) + H2O(g) → CO2(g) + H2(g) ΔH = -98 kkal/mol

2

( T = 200°C - 260°C,P = 35,88 kg/cm )

Kinetika reaksi akan maksimal pada temperatur

tinggi sedangkan konversi tinggi akan tercapai dalam kondisi

operasi bertemperatur rendah. Oleh karena itu, HTS untuk

ᵒ

mereaksikan sebagian besar CO pada suhu tinggi (425 C)

2

bertekanan 35,88 kg/cm dengan katalis besi (Fe2O3),

sedangkan LTS untuk mereaksikan sisa CO sehingga

menghasilkan kadar CO yang rendah yang bisa diterima di

ᵒ ᵒ

proses methanasi. Reaksi LTS terjadi pada suhu 200 C -260 C

dengan katalis Cu-ZnO. Gas outlet HTS akan masuk ke waste

heat boiler (WHB) 103-C1/C2 dengan kadar CO 3,65%

sedangkan gas keluarkan LTS dengan kadar CO 0,3% panas

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK 41

UNIVERSITAS DIPONEGORO

SEMARANG 2016

Laporan Kerja Praktek 2016 Unit Candal ZA I/III Departemen Produksi I PT

Petrokimia Gresik

reaksinya digunakan untuk menyediakan energy yang

diperlukan untuk CO2 removal dan pemanasan BFW. Adapun

PFD dari Shift Converter dapat dilihat pada Gambar 4.3 :

Gambar 4.3 Proces Flow Diagram HTS dan LTS Converter

2. Pemurnian Gas Sintesa

Gas sintesa yang dihasilkan dari tahap penyediaan masih

mengandung CO2 dalam jumlah cukup besar. Gas CO 2

merupakan racun bagi katalis Fe2O5dalam sintesa ammonia

sehingga perlu dipisahkan dari gas N2 dan H2. Terdapat dua cara

pemurnian gas sintesa yaitumelalui CO2 removal dan methanator.

a) CO2 Removal

Menghilangkan CO2 dari gas sintesis menggunakan

Benfield Low Heat Process. Larutan befield berfungsi

sebagai penyerap CO2 dengan komponen-komponen sebagai

berikut:

K2CO3 dengan konsentrasi 25 – 30%

K2CO3 (liq) + H2O (liq) + CO2 (g) <=> 2KHCO3 (liq)

DEA (Diethanol Amine) sebagai activator

KNO2 (Potasium Nitrit) : mengontrol keadaan oksidasi

dari vanadium. Reaksi sebagai berikut :

V+4 + KNO2(liq) → V+5 + N2(g) + NO(g)

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK 42

UNIVERSITAS DIPONEGORO

SEMARANG 2016

Laporan Kerja Praktek 2016 Unit Candal ZA I/III Departemen Produksi I PT

Petrokimia Gresik

V2O5 sebagai corrosion inhibitor

Membentuk lapisan pelindung pada dinding dalam

absorber dan menurunkan atau meminimalisir korosi pada

pipa, vessel, dan pompa.

Absober

Penghilangan gas CO2 dilakukan dengan cara

absorbs gas CO2 oleh media K2CO3 aliran counter

2

current pada tekanan tinggi 28 – 32 kg/cm dengan

ᵒ

temperatur 70 C. Reaksi Absorbsi:

K2CO3(aq) + H2O(g) + CO2(g) →2KHCO3(aq)

2

( T = 70°C,P = 28 – 32 kg/cm g )

Stripper

CO2 yang telah terserap dalam larutan Benfield

akan masuk ke dalam stripper. Di dalam stripper terjadi

pelepasan CO2 dari larutan Benfield dengan bantuan

steam dengan kondisi operasi yang berkebalikan dengan

2

tekanan rendah 0,5-1 kg/cm g dan temperature 100-

ᵒ

130 C (pada temperature jenuh). Reaksi pelepasan CO2

yaitu:

2KHCO3(aq) K2CO3(aq) + H2O(g) + CO2(g)

2

( T = 100°C - 130°C,P = 0,5-1 kg/cm g )

Larutan Benfield yang sudah tidak mengandung CO 2

kemudian direcycle kembali ke dalam absorber dengan laju

alir recycle sebesar 1350 ton/jam sebagai semi lean

solution. Komposisi gas keluaran dari absorber ini yaitu

25.3% N2, 73.59% H2, 0.36% CH4, 0.32% Ar, 0.06% CO2

dan 0.3% CO. Adapun gambar Proces Flow Diagram dari

CO2 Removal dapat dilihat pada Gambar

4.3 :

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK 43

UNIVERSITAS DIPONEGORO

SEMARANG 2016

Laporan Kerja Praktek 2016 Unit Candal ZA I/III Departemen Produksi I PT

Petrokimia Gresik

Gambar 4.4 Proces Flow Diagram CO2

Removal b) Methanator

Sisa gas CO dan CO2 yang masih terkandung dalam

gas hasil proses sebelumnya diubah kembali menjadi CH 4

(gas metana) dengan direaksikan bersama H2, CH4 bersifat

inert bagi katalis dalam sintesis amoniak. Reaksi yang terjadi

dalam methanator yaitu :

CO(g) + 3H2(g) → CH4(g) + H2O(g) + panas ΔH = -49,3kkal/mol

2

( T = 340°C,P = 30 kg/cm )

CO2(g) + 4H2(g) → CH4(g) + 2H2O(g) + panasΔH = -

639,4kkal/mol

2

( T = 340°C,P = 30 kg/cm )

Persamaan reaksi dalam unit metanator bersifat

eksotermis. Kondisi operasi yangdigunakan dalam metanator

2

adalah 340°C dan 30 kg/cm .Kadar CO dan CO2 yang keluar

kurang dari 10 ppm. Reaksinya sangat eksotermis sehingga

kenaikan CO dan CO2 sedikit saja akan menaikan suhu

dengan cepat. Adapun gambar Proces Flow Diagram

Methanator dapat dilihat pada Gambar 4.5 :

Gambar 4.5 Proces Flow Diagram

Methanator 3. Sintesis Ammonia

Pembentukan ammonia berlangsung pada unit ammonia

converter. Proses sintesis ammonia dihasilkan dari

reaksi antara H2 yang berasal dari reaksi gas alam dengan steam

dan N2 yang diperoleh dari udara bebas yang dimasukkan ke

ᵒ

dalam sistem. Syngas didinginkan hingga mencapai 37 C dan

tekanan dinaikkan secara bertahap sebelum masuk ke dalam

konverter ammonia (syngas compressor).

Disamping CO dan CO2, H2O juga bersifat racun

terhadap katalis konverter ammonia yaitu besi (Fe 2O5).Oleh

karena itu molecular sieve dryer dipasang untuk memisahkan

H2O sebelum masuk konverter ammonia.Selain itu, molecular

sieve dryer juga berfungsi untuk menyerap sisa CO2 yang masih

ada. Ada dua alat penting yang digunakan dalam proses sintesa

ammonia yaitu:

a) Syngas Compressor

Bertujuan untuk mengkompresi sisntesis gas pada tekanan

o o

operasi Suhu input 37 C dan suhu output 42 C Tekanan input

2 2

30 kg/cm dan tekanan output 180 kg/cm .

b) Ammonia Converter

Reaksi yang terjadi pada unit ini adalah:

N2(g) + 3H2(g) ↔ 2NH3(g) + panas

( T = 500°C - 550°C,P = 179

2 2

kg/cm g ) Tekanan operasi pada unit ini adalah 179 kg/cm g

o

dan suhunya 500-550 C dengan menggunakan katalis besi

(Fe2O5). Konversi Ammonia yang didapat sebesar 16,8%

dengan desain alat 17,2% dimana yang menjadi limiting

reaktan adalah N2 sehingga sisa H2 akan di recycle.

4. Refrigrasi

Refrigerasi berfungsi untuk mengkondensasikan ammonia

dari vent gas dan purge gas serta menurunkan jumlah H 2O dari gas

sintesia. Gas-gas lain yang keluar converter ammonia akan terpisah

dari produk berupa ammonia. Sistem refrigerasi terdiri atas

compressor, refrigerant condenser, evaporator dan flashdrum.

Refrigerasi digunakan untuk mendinginkan amoniak dan

mengubahnya dalam bentukcair, serta sebagai pendingin make up

gas sebelum masuk ke dryer. Amoniak yang masukdalam sistem

refrigerasi berasal dari syn loop, serta recovery amoniak dari purge

dan flash.Refrigerant yang digunakan adalah amoniak. Ammonia

o 2

akan dicairkan hingga suhu -32 C dengan tekanan 0,06 kg/cm .

Ammonia didinginkan dengan refrigerant sistem yang menggunakan

o

empat tingkat, dengan 4 level suhu yang berbeda-beda yaitu 13 C, -

o o o

1 C, -13 C, -32 C. sebagian besar berupa liquid (cairan) dan

sebagian berupa vapor yang digunakan untuk bahan baku pembuatan

pupuk ZA di unit ZA I dan III. Adapun gambar Proces Flow

Diagram Sintesis Ammonia dan Refigrasi dapat dilihat pada gambar

4.6 :

Gambar 4.6 Proces Flow Diagram Sintesis Ammonia dan Refigrasi

5. Recovery Purge Gas

Unit recovery purge gas atau PGRU (Purge Gas Recovery

Unit) dan HRU (Hydrogen Recovery Unit) digunakan untuk

merecovery atau memisahkan dan menggunakan ulang gas-

gasyang dapat digunakan. PGR dapat me-recover (daur ulang) gas

amoniak dan HR dapatme-recover H2. Gas H2 dan NH3

dipisahkan ke dalam syn loop untuk digunakan kembali atau dijual.

Selain itu, gas-gas keluaran PGR dan HR masih memiliki nilai

kalor (GHV) yangcukup tinggi, sehingga dapat dimanfaatkan

sebagian ke tungku primary reformer sebagaibahan bakar. Dengan

memanfaatkan purge gas sebagai bahan bakar, pabrik amoniak

dapat mengurangi konsumsi bahan bakar dalam tungku reformer.

Anda mungkin juga menyukai

- Bab III Pabrik AmoniakDokumen34 halamanBab III Pabrik AmoniakSeta AyuBelum ada peringkat

- TUUUUGAAAASSSDokumen11 halamanTUUUUGAAAASSSFandhy PutraBelum ada peringkat

- Hysys MakalahDokumen14 halamanHysys MakalahFikri HidayatullahBelum ada peringkat

- Bab Ii-18031010107-PklDokumen27 halamanBab Ii-18031010107-PklTegar ManaongBelum ada peringkat

- Bab Ii AmrunDokumen28 halamanBab Ii AmrunPUTRI HERFAYATIBelum ada peringkat

- Draft Awal Tugas Umum KPDokumen37 halamanDraft Awal Tugas Umum KPAlver MahdapatiBelum ada peringkat

- Kelompok 1-Amoniak Petrokimia GresikDokumen14 halamanKelompok 1-Amoniak Petrokimia GresikanisaBelum ada peringkat

- Pupuk KujangDokumen13 halamanPupuk KujangtomunsBelum ada peringkat

- Pemeliharaan Pabrik Pupuk KujangDokumen81 halamanPemeliharaan Pabrik Pupuk KujangBella Novia Berliana100% (2)

- Analisa Sistem Manajemen EnergiDokumen17 halamanAnalisa Sistem Manajemen EnergiJefry Riady Gurning Jr.Belum ada peringkat

- Utilitas PabrikDokumen50 halamanUtilitas PabrikM Rizal JBelum ada peringkat

- BAB III Sistem Proses PUSRIDokumen56 halamanBAB III Sistem Proses PUSRIWynne RaphaelaBelum ada peringkat

- Uraian Proses AmmoniaDokumen16 halamanUraian Proses AmmoniaIlman Tafdhila100% (2)

- AMONIADokumen16 halamanAMONIARedinan ChandraBelum ada peringkat

- Bab 1Dokumen14 halamanBab 1Ka NasBelum ada peringkat

- Pengolahan Limbah Air RegenerasiDokumen100 halamanPengolahan Limbah Air RegenerasiSophia AuliasariBelum ada peringkat

- Diskripsi Proses Pabrik Za Ii PGDokumen19 halamanDiskripsi Proses Pabrik Za Ii PGYudi JuniarBelum ada peringkat

- Aplikasi Katalis Dalam IndustriDokumen14 halamanAplikasi Katalis Dalam IndustriRoby SudarmanBelum ada peringkat

- Neraca Massa AmmoniakDokumen15 halamanNeraca Massa AmmoniakMutia febrianaBelum ada peringkat

- Diskripsi Proses Pabrik Za Ii PGDokumen20 halamanDiskripsi Proses Pabrik Za Ii PGYudi JuniarBelum ada peringkat

- BAB II ProposalDokumen11 halamanBAB II ProposalyustusBelum ada peringkat

- Uraian Proses AmmoniaDokumen17 halamanUraian Proses AmmoniaPHabiant DaniesHaBelum ada peringkat

- Bab IiiDokumen11 halamanBab IiiIranurarbaatuljannahBelum ada peringkat

- Ipi62085 PDFDokumen6 halamanIpi62085 PDFekky kurniawatiBelum ada peringkat

- BAB III Proses Produksi PT PetrogresikDokumen30 halamanBAB III Proses Produksi PT PetrogresikLuckyanto AdiBelum ada peringkat

- PROSES AMONIAK Kelompok 3Dokumen23 halamanPROSES AMONIAK Kelompok 3Rahmat Hari PrayogiBelum ada peringkat

- Bab Iv Proses Produksi: Laporan Kerja Praktik Dept. Operasi Pabrik-5Dokumen45 halamanBab Iv Proses Produksi: Laporan Kerja Praktik Dept. Operasi Pabrik-5Amalia Rizki FauziahBelum ada peringkat

- Industri Ammonia 2Dokumen51 halamanIndustri Ammonia 2Rhamadani SariBelum ada peringkat

- BAB III.1 AmoniaDokumen24 halamanBAB III.1 AmoniaHafiz Rama DevaraBelum ada peringkat

- Makalah PupukDokumen19 halamanMakalah PupukMuhammad IsmetBelum ada peringkat

- AbsorbsiDokumen22 halamanAbsorbsiFitratun 'vietra' NisakBelum ada peringkat

- Iantito Dwi Putra Simanjuntak - 21030113120033 - Bab IIDokumen19 halamanIantito Dwi Putra Simanjuntak - 21030113120033 - Bab IIVanesa Julian NababanBelum ada peringkat

- Bedah Proses (Feed Treating Pusri 1v)Dokumen16 halamanBedah Proses (Feed Treating Pusri 1v)Christian SamuelBelum ada peringkat

- Bab 2Dokumen22 halamanBab 2Nadis Ady ZisBelum ada peringkat

- Proses Kellog Dan BoschDokumen8 halamanProses Kellog Dan BoschYusfita RahmaBelum ada peringkat

- BAB 11 - Gas-Gas KilangDokumen18 halamanBAB 11 - Gas-Gas KilangFebriBelum ada peringkat

- KimkatDokumen11 halamanKimkatRio LuphtheirsBelum ada peringkat

- AmmoniaDokumen42 halamanAmmoniaNyimas UlfatryBelum ada peringkat

- Pupuk Urea AnyDokumen8 halamanPupuk Urea AnymulianiBelum ada peringkat

- Profil Dari PT. Petro Oxo NusantaraDokumen25 halamanProfil Dari PT. Petro Oxo NusantaraAlfandi Fandi75% (4)

- BAB II (Laporan KP PT Pupuk Sriwidjaja)Dokumen11 halamanBAB II (Laporan KP PT Pupuk Sriwidjaja)Edo Indra SaputraBelum ada peringkat

- 2bab Ii FixDokumen61 halaman2bab Ii FixRizki Habika YansaBelum ada peringkat

- Proses AmoniakDokumen9 halamanProses AmoniakArif Muhammad YunanBelum ada peringkat

- Makalah Ipal Industri Hno3Dokumen14 halamanMakalah Ipal Industri Hno3PT. Global indo PowerBelum ada peringkat

- Bab 3+4+5 Laporan KpiDokumen62 halamanBab 3+4+5 Laporan KpiAyu WulandariBelum ada peringkat

- Pupuk FixDokumen23 halamanPupuk FixHarry Purnomo AgyBelum ada peringkat

- Proses Pemurnian Gas AlamDokumen15 halamanProses Pemurnian Gas AlamSabrina PramithaBelum ada peringkat

- Kelompok 1-Amoniak Petrokimia GresikDokumen22 halamanKelompok 1-Amoniak Petrokimia GresikanisaBelum ada peringkat

- Bab II (Uraian Proses)Dokumen11 halamanBab II (Uraian Proses)Bayu Pramana PutraBelum ada peringkat

- Makalah AkhirDokumen15 halamanMakalah AkhirSulis ArbiBelum ada peringkat

- KBR Ammonia SynthesisDokumen5 halamanKBR Ammonia SynthesisZulfy RBelum ada peringkat

- Bab 1Dokumen8 halamanBab 1Ronatio AritonangBelum ada peringkat

- Pembuatan Soda Kue, Besi, Belerang, Fosfor, Aluminium, DLLDokumen17 halamanPembuatan Soda Kue, Besi, Belerang, Fosfor, Aluminium, DLLMumtazFadheelBelum ada peringkat