ASC BAB III Tinjauan Pustka

Diunggah oleh

HalimahHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

ASC BAB III Tinjauan Pustka

Diunggah oleh

HalimahHak Cipta:

Format Tersedia

BAB III

TINJAUAN PUSTAKA

3.1

Sifat Fisik dan Kimia Produk

PT Asahimas Chemical terdiri dari 3 plant yaitu Chlor Alkali plant (C/A), Vinyl

Chloride Monomer plant (VCM), dan Polyvinyl Chloride plant (PVC). Produk utama

C/A plant berupa soda kaustik cair (NaOH) dan flake (F-NaOH), produk utama VCM

plant berupa 1,2-dichloroethane (EDC) dan vinyl chloride monomer (VCM), produk

utama PVC plant berupa polyvinyl chloride. Produk samping dihasilkan oleh C/A plant

berupa asam klorida (HCl), sodium hipoklorit (NaClO) dan gas hidrogen (H2).

Sifat fisik dan kimia dari produk utama disajikan pada tabel 3.1 dan produk

samping disajikan pada tabel 3.2 berikut :

Tabel 3. 1 Data sifat fisik dan kimia produk utama NaOH, EDC, VCM dan PVC

NaOH

EDC

VCM

Berwarna putih

Tidak berwarna

Menyerap air dan CO2 Stabil terhadap air, alkali,

:

Titik didih : 107,80C

Larut

dalam

alkohol, gliserol

gr

Tahan cuaca lembab

Bentuk

Tahan

minyak

Titik beku : -35,30C

Titik nyala : 13,30C

22

dan

sifat

dielektrik yang baik

air, Titik didih : 820C

stabil

mempunyai

/mL

yang

Densitas (200C) : 1,2528 Titik nyala : -780C

granular

tidak berwarna

Titik beku : -153,7 C

Titik leleh (1 atm) : Larut dalam air

-26,70C

/mL

Titik didih : -13,9 C

Tahan oksidasi

1,5605 gr/mL

gr

aktif

Bubuk berwarna putih

atau

asam atau bahan kimia Densitas (20 C) : 0,9121

(200C)

Densitas

eter

0

dari udara

PVC

Larut dalam alkohol dan

asam

dan

23

Tabel 3. 2 Data sifat fisik dan kimia produk samping HCl, NaClO, dan H2

HCl

H2

NaClO

Tidak berwarna

Tidak stabil pada udara bebas

Gas yang tidak berwarna

Korosif

Pengoksidasi kuat

Densitas : 0,07 gr/mL

Sangat larut dalam air dan

Terdekomposisi

Titik didih : -2530C

alkohol, larut dalam benzena

panas

Tidak mudah terbakar

Densitas uap (00C) : 1,639 gr/L

Densitas

cair

(-850C)

dengan

air

Titik leleh : 180C

gr

1,187 /mL

Titik didih : 1100C

3.2.

Proses Klor-Alkali

Proses klor-alkali merupakan proses pembentukan soda kaustik (NaOH) dan gas

klor (Cl2) dari larutan NaCl yang berasal dari air laut atau larutan garam industri. Larutan

garam dengan kemurnian tinggi dielektrolisis dengan energi listrik menghasilkan soda

kaustik dan gas klor serta asam klorida (HCl) dan gas hidrogen (H2) sebagai produk

samping. Soda kaustik akan dipekatkan untuk dijual sedangkan gas klor akan dialirkan

ke VCM plant sebagai bahan baku pembentukan EDC. Reaksi keseluruhan untuk proses

klor-alkali adalah sebagai berikut:

NaCl(l) + H2O(l) NaOH(l) + H2(g) + Cl2(g)

Reaksi ini merupakan reaksi redoks dimana terjadi reaksi reduksi air menjadi ion

hidroksida dan oksidasi ion klor menjadi gas klorin. Reaksi yang terjadi adalah sebagai

berikut :

Katoda

: H2O + e OH- + H2

Anoda

Total

: H2O + Cl- OH- + H2 + Cl2

Cl- Cl2 + e

E = -0,83 V

E = -1,36 V

E = -2,19 V

Proses klor alkali bisa dilakukan melalui tiga alternatif, yaitu proses sel merkuri,

proses dengan sel diafragma dan proses menggunakan ion exchange membrane

(membran penukar ion).

3.2.1

Proses Sel Merkuri

24

Proses sel merkuri merupakan proses produksi soda kaustik dan gas klorin

dengan menggunakan merkuri sebagai katoda. Proses ini pertama kali ditemukan oleh

H.Y. Castner dan K. Kellner pada tahun 1982 di dekat air terjun Niagara.

Proses sel merkuri terdiri dari dua bagian utama yaitu electrolizer dan

decomposer. Pada electrolizer terjadi proses elektrolisis larutan garam (NaCl) dengan

konsentrasi sekitar 290 g/L menggunakan energi listrik DC pada temperatur sekitar 65 oC.

Proses ini menghasilkan gas klor pada anoda dan logam alkali (sodium) pada perukaan

katoda merkuri. Logam alkali akan terlarut membentuk sodium amalgam. Reaksi yang

terjadi adalah sebagai berikut :

Setengah reaksi anoda

: 2Cl (aq)

Cl2 (aq)

Cl2 (aq) + 2e Cl2 (g)

Setengah reaksi katoda : 2Na + Hg + 2e- Cl2 + eTotal

: 2NaCl (aq) + Hg

Cl2 + 2NaHg

Larutan sodium amalgam dialirkan secara kontinyu ke dalam decomposer

(secondary cell atau denuder) yang berupa short-circuited galvanic cell dimana sodium

amalgam akan dijadikan anoda untuk proses short-circuited iron dalam larutan elektrolit

sodium hidroksida. Air murni diumpankan ke arah larutan sodium amalgam secara

counter-current. Pada proses ini, sodium amalgam akan terdekomposisi membentuk soda

kaustik dan gas hidrogen. Reaksi yang terjadi adalah sebagai berikut :

Setengah reaksi anoda

: Na(Hg)

Na+ + Hg + e-

Setengah reaksi katoda : H2O + e-

OH- + H2

Total

NaOH + H2 + Hg

: Na(Hg) + H2O

Tahapan proses klor-alkali melalui sel merkuri adalah sebagai berikut :

Deklorasi air laut

Keluaran sel akan diasamkan dengan larutan HCl untuk bereaksi dengan

HClO. Selain itu, keluaran sel juga akan mengalami proses deklorasi

sebelum dijenuhkan kembali. Klor sebagai gas buang akan diabsorbsi

dengan larutan NaOH.

Pelarutan garam

25

Air laut keluar dari saturator dalam keadaan panas dan jenuh. Garam

dilarutkan dengan by pass weak brine untuk mencegah terjadinya

kristalisasi garam.

Pemurnian air laut

Sebelum dimasukkan ke dalam sel, garam hasil kristalisasi dengan

kemurnian tinggi disaring terlebih dahulu sedangkan garam yang

mengandung logam berat dimurnikan dengan aliran pembersih.

Elektrolisis

Air laut yang telah diasamkan sampai pH 2,5-5 diumpankan ke dalam sel.

Pada proses elektrolisis, NaOH dan gas klor tidak kontak secara langusng

sehingga NaOH yang dihasilkan memiliki kemurnian tinggi. Gas klor

terbentuk di bagian electrolizer, sedangkan NaOH terbentuk di bagian

decomposer. Merkuri cair sebagai katoda dialirkan di sepanjang tangki

sehingga pada bagian katoda akan terbentuk sodium amalgam. Sodium

amalgam akan terdekomposisi oleh air menjadi larutan NaOH dan gas

hidrogen. Merkuri akan mengendap dan nantinya akan digunakan lagi.

3.2.2

Proses Diafragma

Proses dengan sel diafragma menggunakan diafragma yang membagi sel menjadi

dua kompartmen. Diafragma terbuat dari materi mikropori seperti asbestos atau polimer

sintetik. Umpan berupa larutan NaCl bertemperatur 60-70oC yang dimasukkan dalam

anolit yang akan mengalir melalui diafragma menuju katolit. Ion OH- dijaga pada daerah

katolit dimana sodium hidroksida akan terbentuk.

Pada anoda terjadi reaksi oksidasi ion klorin yaitu sebagai berikut :

Cl- Cl2 + 2e

Sebagian besar gas klorin akan menguap sedangkan sisanya akan mengalami

reaksi sebagi berikut :

Cl2 + OH- Cl- + HOCl

HOCl H+ + OClKedua reaksi diatas menunjukkan bahwa konsentrasi ion hidrogen berpengaruh terhadap

kelarutan klorin. Pada keadaan normal, derajat pH berkisar antara 3-4.

26

Sedangkan, pada katoda terjadi reaksi pelepasan ion hidrogen (H +) dari larutan alkali

sehingga terbentuk gas hidrogen dan larutan NaOH, serta terjadi reaksi reduksi HOCl

menjadi Cl-.

Pada katoda terjadi reaksi pelepasan ion hidrogen dari larutan alkali sehingga

terbentuk gas hidrogen dan larutan NaOH. Reduksi HOCl menjadi Cl - juga terjadi di

katoda. Reaksi tersebut adalah sebagai berikut :

2H+ + OH- H2 + OH- + 2e

Ketinggian permukaan cairan pada anoda dan katoda agar larutan NaCl dapat

mengalir ke katoda. Sel diafragma selektif terhadap NaOH agar tidak mengalir ke anoda

dan bereaksi membentuk NaClO dan NaClO 3. NaOH dan NaCl akan terbentuk pada

katoda dengan komposisi campuran masing-masing 10-12% dan 14-16%. Produk NaOH

yang dihasilkan dari proses ini merupakan larutan NaOH 50% yang terkontaminasi oleh

NaCl 1,3%.

Metoda ini mampu dilakukan pada tegangan tinggi tetapi sodium hidroksida yang

terbentuk akan terkontamnasi oleh klorida. Evaporasi dan kristalisasi dapat dilakukan

untuk menghilangkan sodium klorida tetapi proses menjadi lebih mahal sehingga

mengurangi keekonomisan proses. Sel bertegangan rendah lebih menguntungkan, namun

hambatan elektrik dari diafragma akan menambah beda potensial.

Sel elektrolisis yang menggunakan prinsip sel diafragma adalah sel dow, sel alkali

diamond dan sel diafragma hooker. Perbedaan antara tiap sel terdapat pada besar arus,

letak anoda dan katoda serta bentuk sel.

3.2.3

Proses Membran

Proses membran penukar ion (ion exchange membrane) merupakan proses

yang

paling baik karena bebas polusi dan membutuhkan beban listrik rendah sehingga ramah

lingkungan dan hemat energi. Proses ini yang digunakan oleh PT Asahimas Chemical

dengan teknologi yang telah dikembangkan oleh Asahi Glass Co. Ltd. dari Jepang.

Proses membran tidak seperti proses diafragma, membran berfungsi untuk

mencegah aliran hidrodinamik dan mengizinkan transfer kation dengan cara migrasi

kation. Membran mampu melakukan proses pemisahan yang hampir sempurna antara

katolit dan anolit. Membran hanya bisa dilalui kation dan kation hidrat, tetapi tidak dapat

dilewati ion Cl-. Ion OH- tidak dapat sepenuhnya dicegah untuk tidak melewati membran.

27

Konsentrasi tinggi alkali pada katoda memicu difusi OH - yang mengakibatkan terjadinya

pembentukan hipoklorit dan reaksi anodiknya. Efek dari proses ini dapat dilihat dari

kandungan oksigen dalam klorin.

Pada proses ini, larutan garam diumpankan pada bagian anoda sedangkan air demin

diumpankan ke bagian katoda sel. Ion Cl- akan berada pada bagian anoda sedangkan ion

Na+ akan mengalir melewati membran ke bagian katoda. Pada katoda akan terbentuk

NaOH dan gas hidrogen sedangkan gas klorin akan terbentuk pada bagian anoda.

Kemurnian produk NaOH yang dihasilkan adalah sebesar 32%-wt.

3.3 Proses VCM dan EDC

VCM merupakan salah satu komoditas bahan kimia yang paling penting

mengingat VCM merupakan bahan baku PVC (monomer PVC) dimana penggunaan PVC

sangat luas di dunia. Sintesis VCM pertama dilakukan oleh V. Regnault pada tahun 18301834 melalui proses dehidroklorinasi 1,2-dikloroetan dengan alcoholic potash. Pada

tahun 1902, Blitz memperoleh VCM melalui perengkahan termal dari komponen yang

sama. Pada tahun 1912, Klatte memperoleh VCM melalui proses hidroklorinasi katalitik

dari asetilen. Proses ini membutuhkan energi yang tinggi sehingga dibutuhkannya

pencarian proses baru.

Pada tahun 1940-1950, asetilen bisa diganti oleh etilen, dimana VCM akan

diperoleh melalui proses direct chlorination dari EDC dan perengkahan termal. Produksi

pertama dikonstruksi oleh Dow Chemical Co., Monsanto Chemical CO. Dan the Shell

Oil Co. Pada tahun 1955-1958, proses oksiklorinasi EDC bisa dilakukan secara skala

besar sehingga proses ini dijadikan proses utama. Sejak itu, mayoritas pabrik dibangun

secara terintegrasi, dimana terdapat proses direct chlorination EDC, oxychlorination

EDC serta pembentukan VCM dari EDC.

3.3.1

Proses Pembentukan VCM

3.3.1.1 Proses Pembentukan VCM dari Asetilen

Proses pembuatan VCM dari asetilen adalah pereaksian antara asetilen dengan

asam klorida (HCl) dibantu oleh katalis HgCl 2. Reaksi yang terjadi adalah sebagai

berikut :

C2H2 + HCl

C2H3Cl

Ho298 = -99,2 KJ/mol

28

Asetilen dan asam klorida dicampur dan diumpankan dengan recycle gas ke dalam

reaktor. Gas keluar reaktor akan dikompresikan dan diumpankan ke tower pertama

dimana mayoritas VCM dikeluarkan dalam fasa cair dari bottom tower. Mayoritas

overhead product (HCl, C2H2 dan C2H3Cl) di daurulang ke dalam reaktor. Untuk

menghilangkan gas inert, bagian kecil dari aliran recycle dibilas dengan heavies, seperti

1,1-dikloroetan yang terbentuk dari penambahan HCl ke VCM - untuk recover VCM dan

asetilen.

Pada tower kedua, VCM dimurnikan dan diambil pada baigan atas. Heavies

dikirimkan untuk proses stripping pada kolom heavies dan dibuang kelalui bottom untuk

diinsinearsi. Overhead tower berupa asetilen dan VCM akan diresirkulasi pada bagian

suction kompresor agar recovery produk maksimal.

Proses ini dapat dilakukan pada fasa cair maupun fasa gas tetapi mayoritas proses

pada industri dilangsungkan pada fasa gas. Reaktan dalam fasa gas dikontakkan dengan

katalis pada tekanan 0,1-0,3 mPa dan temperatur 100-250oC selama 0,1-1 detik. Setelah

itu, gas didinginkan mendadak dan dilikuifikasi sebagian. Produk reaksi dipisahkan,

didaur ulang atau dikirimkan untuk pemurnian akhir. Konversi asetilen sekitar 95-100%.

Umpan asetilen menuju reaktor harus terbebas dari pengotor yang bisa merusak

katalis seperti sulfur, fosfor dan komponen yang mengandung arsen. Hidrokarbon tidak

jenuh harus diminimalisir dari kandungan umpan karena akan menonaktifkan katalis.

Selain itu, asam klorida harus bebas klorin untuk mencegah terjadinya ledakan dan tidak

boleh mengandung hidrokarbon yang terklorinasi karena dapat merusak katalis.

Perbandingan molar umpan, bervariasi dari ekuimolar sampai sepuluh kali ekses HCl,

tergantung dari performansi katalis.

Proses hidroklorinasi asetilen dulunya banyak digunakan ketika asetilen diproduksi

dari kalsium karbida yang terkandung pada batu bara. Besarnya produksi polimer yang

mengandung etilen mengakibatkan dicarinya bahan baku baru yaitu gas alam, nafta dan

minyak gas. Bahan baku gas alam lebih mahal dari batu bara, mengakibatkan etilen

berharga tinggi. Selain tidak menguntungkan secara ekonomi, proses hidroklorinasi

asetilen tidak seimbang pada sisi klorin karena sumber klorida hanya didapat dari asam

klorida.

29

3.3.1.2 Proses Pembuatan VCM dari 1,2-dikloroetan (EDC)

Proses pembuatan VCM dari EDC merupakan reaksi fasa gas tanpa menggunakan

katalis. Reaksi ini terjadi melalui mekanisme rantai radikal bebas orde satu, yaitu dimulai

dari pemutusan homolitik dari ikatan C-Cl. Reaksi yang terjadi adalah sebagai berikut :

C2H4Cl2 ClCH2-C.H2 + Cl.

Cl. + C2H4Cl2 ClCH2-C.HCl + HCl

ClCH2- C.HCl C2H3Cl + Cl.

Cl. + C2H4Cl ClCH2- C.HCl + HCl

Proses terminasi terjadi melalui rekombinasi (reaksi kebalikan dari inisiasi) atau tabrakan

dengan dinding.

Produk samping dari perengkahan EDC terdiri dari dua jenis yaitu pengotor

volatile dan tar atau coke. Pengotor volatile terdiri dari etilen, asetilen, vinylasetilen, 1,3butadien,

2-kloro-1,3-butadien,

benzena,

klorobenzena,

1,2-dikloroetilen,

1,1-

dikloroetilen, 1,1-diklorotean, 1,1,1-trikloroetan, 1,1,2-trikloroetan, metil klorida, metilen

klorida, kloroform dan tetraklorometan.

Deskripsi proses perengkahan dimulai dari EDC murni diumpankan ke

evaporator pada bagian atas cracking furnace. Fasa gas dipisahkan dari cairan dan

dialirkan ke zona perengkahan. Setelah melewati zona perengkahan pada furnace, gas

didinginkan dan dilakukan proses quenching. Asam klorida dipisahkan dari campuran

produk melalui proses distilasi pertama dan dilarikan kembali ke proses oxy-EDC atau

digunakan untuk tujuan lain seperti hidroklorinasi metanol. VCM didistilasi pada tower

kedua dan diambil sebagai produk atas. VCM bisa dibilas dengan kelarutan kaustik untuk

menghilangkan asam klorida dan EDC.

Produk bawah dari kolom VCM akan dipurifikasi melalui dua tahap distilasi.

Pertama, pengotor bertitik didih rendah dihilangkan pada kolom light, dilanjutkan dengan

pemisahan EDC dari heavies pada tower terakhir. Hasil purifikasi EDC didaur ulang

menuju cracking furnace.

30

3.3.1.3 Proses Pembuatan VCM dari Etilen

Proses klorinasi etilen dan oksiklorinasi merupakan proses eksotermik. Beberapa

cara dilakukan untuk menggabungkan satu atau kedua reaksi dengan reaksi perengkahan

EDC yang sifatnya endotermik dengan produksi VCM secara langsung dengan klorinasi

temperatur tinggi atau oksiklorinasi etilen. Beberapa proses sudah dipantenkan yaitu

sintesis VCM secara langsung dari etilen dan klorin atau asam klorida pada temperatur

300-600oC.

Pada proses direct chlorination, ekses etilen sering digunakan untuk mengurangi

pembentukan produk samping. Proses lain menggunakan dua zona reaksi atau

menggunakan fluidized bed inert sebagai media transfer panas. Asam klorida terbentuk

bisa dikonsumsi pada unit oksiklorinasi yang terpisah.

Jika proses oksiklorinasi etilen dilakukan pada temperatur di atas 350oC, VCM

dalam jumlah besar bisa didapatkan. Seperti proses oxy-EDC, logam polivalen

digunakan sebagai katalis. Naun, katalis yang memiliki penyangga berluas area kecil

seperti alumina lebih disarankan karena katalis dengan luas permukaan tinggi

mengakibatkan cepatnya proses coking dan terdeaktivasi oleh pembentukan polimer pada

temperatur yang lebih tinggi. Tingginya temperatur juga dapat mengakibatkan turunnya

perolehan karena adanya oksidasi etilen menjadi CO dan CO 2. Umpan oksigen dibawah

rasio stoikiometrik dibutuhkan untuk mengontrol reaksi samping yang tidak diinginkan.

Pada umumnya, rute direct sulit dikontrol dan dioperasikan, memiliki selektivitas

rendah karena etilen, VCM, klorin dan asam klorida mengalami reaksi adisi dan

eliminasi pada temperatur tinggi. Produk samping dari proses direct bertemperatur tinggi

adalah dikloroetilen, trikloetilen dan tetrakloroetilen. Perolehan VCM kecil dan

pembuangan produk samping tinggi mengakibatkan implementasi proses ini di industri

kurang.

3.3.1.4 Proses Pembentukan VCM dari Etana

Banyak cara dilakukan untuk mengkonversi etana menjadi VCM. Jika proses ini

berhasil, biaya proses akan berkurang karena etana tidak perlu direaksikan menjadi etilen

terlebih dahulu. Konversi etana menjadi VCM dapat dilakukan melalui beberapa rute :

1. Klorinasi temperatur tinggi

C2H6 + 2Cl2 C2H3Cl + 3HCl

2. Oksiklorinasi temepratur tinggi

31

C2H6 + HCl + O2 C2H3Cl + 2 H2O

3. Klorinasi oksidatif temperatur tinggi (kombinasi 1 dan 2)

2 C2H6 + 3/2 O2 + Cl2 C2H3Cl + 3H2O

Kelemahan etana jika dibandingkan dengan etilen adalah kurangnya fungsi

molekuler. Etilen mudah dilakukan adisi klorin sedangkan etana harus terlebih dahulu

dilakukan reaksi substitusi yang meningkatkan variasi reaksi rantai samping. Reaksi

tersebut harus dikontrol secara kinetik agar mendapatkan perolehan VCM maksimal.

Konversi harus dikorbankan karena kondisi termodinamik dapat mengakibatkan

terbentuknya produk stabil seperti tetrakloroetilen. Pada reaksi oksiklorinasi, konversi

etana dapat mencapai lebih dari 96% dengan batuan katalis tertentu dan kondisi yang

optimum. Perolehan VCM 20-50% dan produk samping terdiri dari etilen, etil klorida

dan EDC.

Proses berbasis etana telah dikembangkan berdasarkan alur reaksi sebagai

berikut:

1. Klorinasi etana panas pemisahan VCM oksiklorinasi etilen residu dan

kloroetana agar menambah perolehan VCM

2. Klorinasi termal etana menjadi etil klorida oksiklorinasi tanpa pemisahan

dari asam klorida menjadi VCM

3. Klorodehidrogenasi etana menjadi etilen dan asam klorida oksiklorinasi

menajdi EDC perengkahan termal menjadi VCM

3.3.2

Proses Pembentukan EDC

3.3.2.1 Direct Chlorination Etilen pada Fasa Cair

Pada proses direct chlorination, etilen dan klorin umumnya direaksikan pada fasa

cair (EDC sebagai kontrol temperatur) dan dengan keberadaan katalis asam Lewis, yang

utama besi(III)klorida. Reaksi direct chlorination adalah sebagai berikut :

C2H4 + Cl2 C2H4Cl2

Ho298=220 kJ/mol

Untuk menghindari masalah pada pemurnian produk, sebisa mungkin etilen yang

digunakan memiliki kemurnian tinggi. Kandungan propana atau propena harus dikontrol

untuk mencegah pembentukan kloropropana dan kloropropena yang sulit dipisahkan dari

EDC melali proses distilasi.

Pada banyak proses, reaktan diumpankan dengan jumlah sesuai stoikiometrik atau

sedikit ekses klorin. Perbandingan ini menyederhanakan alat proses karena ekses etilen,

yang dulunya sering digunakan, mengakibatkan dibutuhkannya yang rumit dan alat yang

32

diletakkan setelah reaktor untuk mencegah kehilangan etilen di off-gas.Katalis yang

umumnya digunakan adalah tembaga, bismut, tin,telurium klorida dan besi klorida yang

paling luas digunakan.

Dua variasi proses fundamental terdiri dari low-temperature chlorination (LTC)

dan high-temperature chlorination (HTC). Pada proses LTC, etilen dan klorin bereaksi

dalam larutan EDC pada temperatur 20-70oC, dibawa titik didih EDC. Produk samping

yang terbentuk berjumlah sedikit. Namun, energi yang dibutuhkan lebih besar jika

dibandingkan dengan proses HTC karena steam dibutuhkan pada proses pemurnian EDC

pada seksi purifikasi. Konversi dapat mencapai 100% dengan selektivitas klorin dan

etilen sebesar 99% memungkinkan.

Pada proses HTC, gas klorin dan etilen diumpankan dan dicampur dalam reaktor

yang juga disupply dengan EDC kering dari proses oksiklorinasi atau EDC daur ulang

dari seksi VCM. Reaksi klorinasi dilakukan pada temperatur 85-200 oC dimana pada

umumnya reaksi dilangsungkan pada 100oC. Panas reaksi digunakan untuk distilasi EDC.

Lights diambil dari atas reaktor dan etilen dikondensasi serta didaurulang. Pada bagian

kondensasi, VCM dipisahkan dan bisa diproses dengan VCM hasil perengkahan EDC.

Sisa vent gas diinsinerasi.

EDC murni diambil dan dikondensasi sedangkan produk samping heavies

dipisahkan untuk dimurnikan dan dikirimkan untuk diinsinerasi. Pada beberapa

rancangan, reaktor dipisahkan dari tower distilasi sedangkan di rancangan yang lain, dua

tower digunakan untuk pemisahan light component dan EDC. Absorpsi padatan

digunakan untuk penghilangan besi klorida.

3.3.2.2 Oxyhydrochlorination Etilen pada Fasa Gas

Pada proses oksiklorinasi, etilen dan asam klorida direaksikan dengan oksigen

dibantu dengan katalis logam. Pada sebagian kasus, garam tembaga digunakan pada

temperatur lebih dari 200oC. Reaksi keseluruhan ada sebagai berikut :

C2H4 + 2HCl + O2 C2H4Cl2 + H2O

Ho298= -295 kJ/mol

Etilen dan asam klorida dipanaskan dan diumpankan dengan oksigen ke dalam reaktor.

Gas panas reaksi didinginkan mendadak yag menghasilkan larutan HCl yang didapat

dibersihkan secara terpisah melalui proses stripping atau digunakan pada proses kloralkali. Gas yang keluar dari quencher tower didinginkan oleh alat penukar panas dan fasa

33

organik dicuci dengan larutan NaOH untuk membersihkan kloral. Off-gas dibuang

setelah dikondensasi atau scrubbing atau dikompresi dan di daur ulang (jika oksigen

murni yang digunakan).

Proses ini biasa dilangsungkan pada temperatur 200-300 oC dengan tekanan

operasi antara 0,1-1,0 MPa, umumnya pada 0,4-0,6 MPa. Konversi HCl dan etilen antara

93-97% dan didapat antara waktu kontak 0,5-40 detik dengan selektivitas EDC antara

91-96%.

Produk samping dari oksiklorinasi etilen adalah monokloroetan yang terbentuk

dari penambahan HCl terhadap etilen, VCM yang terbentuk dari perengkahan EDC,

1,1,2-trikloroetana dan produks amping lain yang terbentuk dari hasil perengkahan yang

lain atau produk hasil reaksi substitusi. Pada beberapa pabrik, produk samping seperti

kloroetana dan 1,1,2-trikloroetana di-recovery dan dijual atau digunakan untuk proses

klorinasi hidrokarbon seperti produksi 1,1-dikloroetilen dan klorinolisis.

Etilen sebagai umpan dicari dengan tingkat polimerisasi terbaik untuk

meminimalisir pembentukan produk samping dan memperkecil masalah pemurnian.

Sebagian besar proses menggunakan HCl dari hasil perengakahan EDC. Kandungan

asetilen yang berasal dari perengkahan VCM harus dikontrol karena asetilen cenderung

membentuk produk samping dan tar yang terklorinasi tinggi yang dapat mengakibatkan

deaktivasi katalis karena terjadi proses coking.

Katalis standar adalah garam tembaga (II), umumnya kuprik klorida. Pada banyak

kasus, alkali, alkali tanah atau alumunium klorida ditambahkan untuk mengurangi

volatilisasi dari garam cuprik. Garam ini membentuk campuran eutetik yang mengurangi

titik leleh. Pengurangan titik leleh menguntungkan untuk laju reaksi. Kuprik klorida

umumnya ditambahkan pada konsentrasi 3-12%-wt sedangkan garam alkali ditambahkan

hampir dua kali lipat untuk mendapatkan rasio alkali : tembaga adalah 2:1.

Desain reaktor yang cocok untuk proses ini adalah reaktor unggun tetap atau

reaktor unggun terfluidisasi. Namun, karena reaksi oksiklorinasi merupakan reaksi

eksotermik, kontrol temperatur menjadi masalah dalam sistem unggun tetap. Reaktor

unggun terfluidisasi memiliki keuntungan pada sisi transfer panas dan operasi isotermal.

Konversi HCl >98% mungkin terjadi dengan umpan dibuat mengandung oksigen (1080%) dan etilen berlebih (<60%). Keuntungan utama reaktor unggun terfluidisasi adalah

reaksi bisa dijalankan sampai batas ledakan sehingga kontrol umpan tidak terlalu penting.

34

Reaktor yang terintegrasi dengan siklon digunakan pada keluaran agar menghalang

katalis dan mengembalikannya ke pada zona reaksi.

3.4

Proses PVC

Pembentukan PVC dilakukan melalui proses polimerisasi VCM. Tahapan

pembuatan PVC adalah sebagai berikut :

Tahap Persiapan

VCM dilarutkan ke dalam pelarut (umumnya air) dan ditambahkan zat-zat

seperti stabilisator dan inisiator untuk mempercepat inisiasi reaksi

polimerisasi.

Tahap Proses

Proses polimerisasi terjadi dalam bejana tekan dengan kondisi operasi yang

disesuaikan pada tipe proses.

Tahap Akhir

Polimer yang terbentuk dipisahkan dari pengotor. Proses pemisahan dapat

dilakukan dengan penambahan asam, penyemprotan atau pengeringan.

3.4.1

Proses Emulsi

Pembentukan PVC melalui proses emulsi dilakukan dengan mencampurkan VCM

dengan air, stabilizer (sabun), inisiator dan lain-lain dalam reaktor. Monomer akan

teremulsi ke dalam soap micelle sedangkan inisiator akan terurai menjadi radikal bebas

dan berdifusi ke dalam soap micelle. Setelah itu, proses polimerisasi dari VCM menjadi

PVC akan berlangsung. Produk terbentuk dalam bentuk lateks dengan ukuran partikel

0,1-2,0 m.

PVC yang dihasilkan melalui proses emulsi masih mengandung banyak pengotor

yang mempengaruhi sifat dan stabilitas polimer. Namun, proses ini dapat berlangsung

cepat pada suhu yang relatif rendah. PVC melalui proses emulsi tidak dapat digunakan

sebagai isolasi listrik karena memiliki daya tahan listrik yang rendah tetapi hanya dapat

digunakan pada produk-produk tertentu seperti pasta untuk coating.

3.4.2

Proses Suspensi

35

Proses suspensi adalah proses dispersi VCM ke dalam air. Stabilizer (talc atau

bentonite) dan inisator ditambahkan ke dalam suspensi. Ukuran partikel yang didapat

adalah antara 0,5-2 m. PVC melalui proses suspensi memiliki kemurnian yang lebih

tinggi dan warna yang jauh lebih jernih jika dibandingkan dengan PVC yang diperoleh

melalui proses emulsi. Selain itu, ketahanan listrik PVC jenis ini lebih baik sehingga

dapat menjadi isolator listrik.

3.4.3

Proses Bulk (Massa)

Proses bulk sebagai salah satu cara pembentukan PVC dikembangkan oleh

Pechiney Saint Gobain pada tahun 1963. Pada tahun yang sama, Pechiney Saint Gobain

juga melakukan proses bulk secara komersial. Proses ini tidak menggunakan suspending

agent atau emulsifier sehingga kemurnian PVC yang dihasilkan lebih tinggi. Ukuran

partikel yang dihasilkan melalui proses bulk lebih besar, yaitu antara 100-150 m.

3.4.4

Polimerisasi Suspensi

VCM berwujud gas pada temperatur ruang dan dapat diencerkan dengan

memberikan tekanan. VCM beracun dan eksplosif bila terkena udara sehingga harus

disimpan pada tangki bertekanan. VCM stabil dan mudah terpolimerisasi tetapi proses

polimerisasi dengan kontaminasi oksigen harus dihindari karena dapat membentuk

produk samping vinyl chloride polyperoxide. Namun, kontaminasi oksigen sulit dihindari

sehingga dibutuhkan stabilizer agar tidak terjadi oksidasi monomer dan polimerisasi.

Stabilizer juga berguna untuk stabilisasi VCM yang terkontaminasi agar tidak

terpolimerisasi.

Proses polimerisasi suspensi dilakukan dengan dispresi VCM cair dalam air

demineral dan bahan lain seperti kulit pelindung, buffer, initiator dan VCM dengan berat

masing-masing 3,5 kg, 0,7 kg, 1,5 kg, 3500 kg dalam air 5000 kg. Reaktor berjaket

dipanaskan sampai mencapai suhu polimerisasi dengan campuran steam dan air sebagai

pemanas. Proses polimerisasi berlangsung pada suhu rendah dan meningkat sepanjang

proses karena reaksi ini merupakan reaksi eksotermis.

Anda mungkin juga menyukai

- Cloroalkali SendDokumen4 halamanCloroalkali SendAsih Tri MariniBelum ada peringkat

- Pembuatan Soda ApiDokumen8 halamanPembuatan Soda ApiKhairinaIsnainiBrelyana100% (1)

- Industri Klor AlkaliDokumen6 halamanIndustri Klor AlkaliZty C'sweet TezukaBelum ada peringkat

- Fix NaOHDokumen22 halamanFix NaOHRida FerlianaBelum ada peringkat

- Produksi NaOH Dan KOHDokumen27 halamanProduksi NaOH Dan KOHTyas D AriniBelum ada peringkat

- Tugas Pik NaOHDokumen10 halamanTugas Pik NaOHHanifah NurazizahBelum ada peringkat

- Makalah NaohDokumen6 halamanMakalah NaohhernyBelum ada peringkat

- Sel ElektrolitikDokumen37 halamanSel ElektrolitikRicky Rahadian LazuardiBelum ada peringkat

- Natrium KloridaDokumen7 halamanNatrium KloridaFitrya Chiequza100% (2)

- Kalsium KloridaDokumen5 halamanKalsium KloridaDara MutiaBelum ada peringkat

- Paper KlorDokumen10 halamanPaper KlortotosttsBelum ada peringkat

- Deskripsi Flowsheet NaOHDokumen5 halamanDeskripsi Flowsheet NaOHIntan PuspitariniBelum ada peringkat

- Petunjuk Praktikum Proses KimiaDokumen56 halamanPetunjuk Praktikum Proses KimiaTino UmbarBelum ada peringkat

- EditDokumen22 halamanEditIstiBelum ada peringkat

- Soda KaustikDokumen24 halamanSoda KaustikMoh Anwar Sanusi67% (3)

- Laporan Proskim NaOHDokumen35 halamanLaporan Proskim NaOHNimas AgustinaBelum ada peringkat

- Pabrik Klor AlkaliDokumen27 halamanPabrik Klor AlkaliSaputra IdantBelum ada peringkat

- PIK - Soda Api (NaOH)Dokumen27 halamanPIK - Soda Api (NaOH)Rivky Juarsa75% (4)

- Tugas 2 Pika. Novelia Ananda Fitrila. 1610814120011Dokumen24 halamanTugas 2 Pika. Novelia Ananda Fitrila. 1610814120011Novelia Ananda FitrilaBelum ada peringkat

- KLORDokumen7 halamanKLORcatherine nastasyaBelum ada peringkat

- PT Asahimas Chemical - PPTDokumen9 halamanPT Asahimas Chemical - PPTSilvia RamadhantyBelum ada peringkat

- Pembuatan HCL & NaOHDokumen25 halamanPembuatan HCL & NaOHboni_briantoniBelum ada peringkat

- Soda KaustikDokumen29 halamanSoda KaustikAmir MaksumBelum ada peringkat

- Proses Produksi PT. AsahimasDokumen5 halamanProses Produksi PT. AsahimasHaris FadliBelum ada peringkat

- Soda KaustikDokumen26 halamanSoda KaustikwikaBelum ada peringkat

- Tugas 6 Pik-1a Herman Amrullah Naoh-Soda APIDokumen15 halamanTugas 6 Pik-1a Herman Amrullah Naoh-Soda APIHerman AmrullahBelum ada peringkat

- Pembuatan Koloid Dengan Cara KondensasiDokumen7 halamanPembuatan Koloid Dengan Cara KondensasiNafhyraJunetBelum ada peringkat

- PEMBUATAN NaOHDokumen13 halamanPEMBUATAN NaOHAyuk Niken HevikasariBelum ada peringkat

- PEMBUATAN NaOH 2Dokumen18 halamanPEMBUATAN NaOH 2Lukman Hakim Firdaus100% (3)

- Proses Industri Soda ApiDokumen4 halamanProses Industri Soda ApiMuhammad AliBelum ada peringkat

- Soda KaustikDokumen26 halamanSoda KaustikagussBelum ada peringkat

- Resume DiegoDokumen6 halamanResume DiegoRafiel BakryBelum ada peringkat

- Pertemuan Ke-7 (Industri Pembuatan Asam Klorida)Dokumen8 halamanPertemuan Ke-7 (Industri Pembuatan Asam Klorida)Maria Theresia ManullangBelum ada peringkat

- Pembuatan Kaustik SodaDokumen27 halamanPembuatan Kaustik SodasarahBelum ada peringkat

- Tinjauan PustakaDokumen14 halamanTinjauan PustakarevaninuriBelum ada peringkat

- Soda KaustikDokumen22 halamanSoda KaustikFernando YosuaBelum ada peringkat

- Penggunaan Sel Elektrolisis Dalam Industri KimiaDokumen4 halamanPenggunaan Sel Elektrolisis Dalam Industri KimiaNASYA ZILZABelum ada peringkat

- Tugas 5 Pik-1a Olivia Widya Rochmi NaohDokumen4 halamanTugas 5 Pik-1a Olivia Widya Rochmi NaoholiviawrochmiBelum ada peringkat

- Proses Pembuatan Caustic SodaDokumen15 halamanProses Pembuatan Caustic SodaTyo SpensaBelum ada peringkat

- Laporan Praktikum Pembuatan NaOH Dan HCLDokumen17 halamanLaporan Praktikum Pembuatan NaOH Dan HCLnovita novita100% (1)

- Pembuatan Kaustik SodaDokumen27 halamanPembuatan Kaustik Sodasyeldaprtw100% (1)

- Laporan Praktikum Pembuatan NaohDokumen15 halamanLaporan Praktikum Pembuatan NaohDzuhri Ferianto100% (1)

- Tugas 1, Soda KaustikDokumen10 halamanTugas 1, Soda KaustikdindaBelum ada peringkat

- Makalah Proses Industri KimiaDokumen19 halamanMakalah Proses Industri KimiaNabila Rizki AmaliaBelum ada peringkat

- TUGAS 2 PIK-amiDokumen9 halamanTUGAS 2 PIK-amisatriowahyuBelum ada peringkat

- Soda KaustikDokumen15 halamanSoda KaustikAna Humatul WahidahBelum ada peringkat

- PIK HalogenasiKalsiumKloridaDokumen12 halamanPIK HalogenasiKalsiumKloridaHaf SyahBelum ada peringkat

- Pik Industri Klor AlkaliDokumen26 halamanPik Industri Klor AlkaliMuti Ana ZainBelum ada peringkat

- Proses Klor Alkali ASC Memanfaatkan Teknologi Membran Penukar KationDokumen3 halamanProses Klor Alkali ASC Memanfaatkan Teknologi Membran Penukar KationAdi ShdbBelum ada peringkat

- Industri Caustic SodaDokumen11 halamanIndustri Caustic SodaLina_MolibdenBelum ada peringkat

- Proses Perancangan Industri Pabrik Soda Kaustik (NaOH)Dokumen23 halamanProses Perancangan Industri Pabrik Soda Kaustik (NaOH)Desy WulandariBelum ada peringkat

- Proses Pembuatan Caustic SodaDokumen14 halamanProses Pembuatan Caustic SodaReza Hananta100% (2)

- Materi KimiaDokumen8 halamanMateri KimiakabukiftnBelum ada peringkat

- Praktikum Redoks Dan Sel Elektrokimia-UNESADokumen31 halamanPraktikum Redoks Dan Sel Elektrokimia-UNESAAde Tiyas Widyawati67% (3)

- Bab 2 RedoksDokumen30 halamanBab 2 RedoksVivia NingsihBelum ada peringkat

- Fungsi CaoDokumen10 halamanFungsi CaoMrkcaj Hat BlackBelum ada peringkat

- Bab 1Dokumen8 halamanBab 1Mela AlistaBelum ada peringkat

- SujudDokumen3 halamanSujudHalimahBelum ada peringkat

- Bismillah Cover SemenDokumen1 halamanBismillah Cover SemenHalimahBelum ada peringkat

- Belajar Bahasa Jepang - Docx2Dokumen65 halamanBelajar Bahasa Jepang - Docx2Aditya WahyuBelum ada peringkat

- Bismillah Surat Pd1Dokumen1 halamanBismillah Surat Pd1HalimahBelum ada peringkat

- Bab 2 TermokimiaDokumen25 halamanBab 2 TermokimiaPakardan Tea100% (1)

- Yoru No KagayakiDokumen1 halamanYoru No KagayakiHalimahBelum ada peringkat

- Bismillah Surat PengesahanDokumen1 halamanBismillah Surat PengesahanHalimahBelum ada peringkat

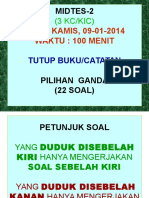

- Midtes 2 Kckic.2014Dokumen25 halamanMidtes 2 Kckic.2014HalimahBelum ada peringkat

- Abstrak 21Dokumen2 halamanAbstrak 21HalimahBelum ada peringkat

- Bismillah Surat PengesahanDokumen1 halamanBismillah Surat PengesahanHalimahBelum ada peringkat

- Daftar IsiDokumen6 halamanDaftar IsiHalimahBelum ada peringkat

- Soal Mekanika Fluida (Midtes-1)Dokumen16 halamanSoal Mekanika Fluida (Midtes-1)HalimahBelum ada peringkat

- SRT PdamDokumen1 halamanSRT PdamHalimahBelum ada peringkat

- Bab 1 CobaDokumen6 halamanBab 1 CobaHalimahBelum ada peringkat

- Soes Jepang Ala Pak SahakDokumen2 halamanSoes Jepang Ala Pak SahakHalimahBelum ada peringkat

- Lamar KerjaDokumen2 halamanLamar KerjaHalimahBelum ada peringkat

- Sop Iga SapiDokumen1 halamanSop Iga SapiHalimahBelum ada peringkat

- Tugas Pendahuluan Karya IlmiahDokumen2 halamanTugas Pendahuluan Karya IlmiahAriyo Dwi SaputraBelum ada peringkat

- Bismillah Cover SemenDokumen1 halamanBismillah Cover SemenHalimahBelum ada peringkat

- Bab 1 CobaDokumen6 halamanBab 1 CobaHalimahBelum ada peringkat

- PP Modul 5Dokumen9 halamanPP Modul 5HalimahBelum ada peringkat

- Antioksidan 2Dokumen18 halamanAntioksidan 2HalimahBelum ada peringkat

- Latihan Soal Pengendalian ProsesDokumen1 halamanLatihan Soal Pengendalian ProsesHalimah100% (1)

- Ssptpolsri GDL Tiaraanggu 4310 4 BabiiiDokumen5 halamanSsptpolsri GDL Tiaraanggu 4310 4 BabiiiHalimahBelum ada peringkat

- Jadwal KPDokumen1 halamanJadwal KPHalimahBelum ada peringkat

- BAB I Makala BahasaDokumen21 halamanBAB I Makala BahasaAriyo Dwi SaputraBelum ada peringkat

- TUGAS Pengendalian ProsesDokumen4 halamanTUGAS Pengendalian ProsesHalimahBelum ada peringkat

- Pompa, Compressor Fan & BlowerDokumen274 halamanPompa, Compressor Fan & BlowerHalimah88% (8)

- 1 CoverDokumen2 halaman1 CoverHalimahBelum ada peringkat