Gas Conditioning

Diunggah oleh

AndreHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Gas Conditioning

Diunggah oleh

AndreHak Cipta:

Format Tersedia

Gas Conditioning Tower

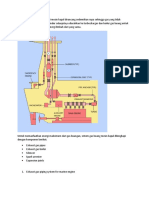

Source: nelsonmachinery.com Dalam operasi normal gas panas dari Suspension Preheater (SP) digunakan sebagai gas untuk drying dan transporting di Raw Mill dan Coal Mill sebelum dibuang ke lingkungan melalui stack. Namun terkadang Raw Mill stop operasi entah itu untuk preventive maintenance atau breakdown sedangkan kiln tetap beroperasi sehingga gas panas dari SP harus melalui suatu alat pendingin karena akan sangat berbahaya bagi lingkungan jika gas panas langsung dibuang melalui stack sebab selain suhunya masih terlalu tinggi juga masih mengandung dust yang dapat ditangkap kembali oleh Dedusting System. Alat pendingin yang hanya beroperasi saat Raw Mill stop disebut dengan Gas Conditioning Tower (GCT) karena gas memang dikondisikan temperaturnya sedemikian rupa agar dust terbawa oleh gas dapat ditangkap oleh dedusting system yang biasanya digunakan Electrostatic Precipitator (ESP). Sebagai informasi di Indonesia melalui Bapedal menetapkan standard konsentrasi debu maksimal keluar lingkungan pada pabrik semen adalah 80 mg/m 3 atau 80 ppm. Gas Conditioning Tower (GCT) merupakan auxiliary equipment di pabrik semen yang digunakan untuk menurunkan temperatur gas panas dari preheater yang akan menuju Electrostatic Precipitator. Pengkondisian ini dilakukan untuk meningkatkan dew point gas yang menjadi parameter penting bagi performance ESP. Selain itu penurunan temperatur akan meningkatkan humidity/moisture dan resistivitas gas sehingga meningkatkan efisiensi penangkapan dust particle yang terbawa oleh gas. Suhu gas yang ideal di EP berkisar antara 110140oC. Dew point akan naik dari 35oC menjadi 52-55oC . Gas panas dari top preheater yang bersuhu 280-350oC akan menuju GCT (ketika raw mill stop) diturunkan suhunya sampai 120-140oC. Pendinginan lebih rendah dari itu dapat menyebabkan kondisi material lembab di bagian bawah GCT. Gas masuk dari top GCT akan dispray dengan air melalui sejumlah nozzle sehingga terjadi proses direct cooling secara co-current. Proses perpindahan panas secara co-current ini dipilih karena waktu kontak antara gas dan air lebih lama. Pendinginan gas denganwater spray akan menurunkan volum gas sehingga dapat menurunkan power consumption EP raw mill fan karena beban fan menjadi berkurang. Gas akan keluar dari bawah GCT sedangkan dust yang terpisah secara gravitasi akan dikumpulkan di hopper dan ditransport melalui screw conveyor (diinstal dibawah GCT dengan reversible drive (dapat bergerak dalam 2 arah bloakbalik)). Debu yang tertangkap akan ditransport ke blending silo dan dicampur dengan produk raw mill sebagai kiln feed. Di kedua ujung screw conveyor diinstal pendulum flap valve untuk mencegah air leakage (kebocoran

udara).

Dalam design sistem gas di GCT diambil safety factor 10% untuk air leakage sehingga gas keluar GCT ada 3 sumber: 1. Volum gas awal masuk GCT 2. Penambahan volum uap air yang menguap dari water spray 3. Air leakage (10%) Neraca panas pada GCT

Water consumption di GCT

Dengan asumsi gas masuk GCT bersuhu 300oC dan keluar bersuhu 140oC maka water required untuk berbagai kapasitas plant adalah sebagai berikut:

Kriteria design GCT Kecepatan rata-rata gas di dalam GCT 2 m/s Waktu tinggal (retention time) gas di dalam GCT 10-12 detik L/D biasanya 3:1 sampai 3,5:1

Contoh: Volum gas dari kiln 250000 m3/jam dengan ducting berdiameter 3 m, jika diambil laju gas di GCT 2 m/s maka ukuran GCT sebagai berikut: Luas penampang GCT = 250000/3600 (m3/s)/2 m/s = 34,72 m2 Diameter GCT = 6,6 m Ambil L/D =3,5:1 Panjang kolom GCT = 23,1 m Cek retention time = 23,1/2 = 11,55 detik (cocok) Air dispray menggunakan sejumlah nozzle sehingga akan terbentuk kabut (atomisasi). Nozzle adalah alat yang berfungsi mengubah energi tekanan menjadi energi kinetik (kecepatan) sehingga diperlukan high pressure pump untuk dapat mensuplai air bertekanan tinggi, umumnya pressure pompa 35-40 bar. Air bertekanan dengan volume tertentu akan memasuki ruang nozzle yang sempit (orifice) sehingga akan pecah menjadi sejumlah butiran kecil air (droplet). Tujuan atomisasi adalah untuk meningkatkan luas permukaan total air yang akan meningkatkan kecepatan perpindahan panas dari gas ke permukaan droplet sehingga terjadi penguapan air dan pendinginan gas (evaporative cooling). Oleh sebab itu ukuran droplet yang halus sangat dibutuhkan untuk meningkatkan efisiensi proses pendinginan gas. Ukuran droplet merupakan salah satu kriteria kritis yang harus ditentukan, ini disebabkan oleh waktu evaporasi pada droplet merupakan fungsi eksponensial pada perubahan temperatur yang menjadi driving force antara gas panas dan air.

Nozzle Arrangement Inlet GCT

Gas Distributor Swirl atau grate yang ada di dalam grate distributor berfungsi untuk memisahkan debu dari gas akibat efek tumbukan, pemisahan debu juga diakibatkan penurunan laju gas karena perbedaan diameter dari ducting inlet dengan kolom GCT

Pendinginan gas proses melalui pengkondisian gas Menara pendingin gas (GCT) ditemukan terutama dalam industri semen, di mana mereka digunakan untuk gas proses panas langsung dingin dari menara pemanasan sampai suhu filter paling 120 Celcius. Aliran gas dan karena debu yang didinginkan ke suhu yang diinginkan melalui penguapan tetesan air sangat halus disuntikkan ke dalam aliran gas. Komponen utama dari GCT adalah:

- Kerucut entri gas dengan alat perlengkapan untuk mendistribusikan gas - Bagian silinder dimana gas buang didinginkan oleh injeksi dan penguapan air - Debu koleksi baskom, di mana debu dilucuti dari gas mengumpulkan - Sistem sprayer, dipasang pada bagian silinder dan terdiri dari tombak dilengkapi dengan nozel injeksi, sistem pasokan air dengan pompa sentrifugal dan kontrol motor katup, sistem mengatur suhu dengan sensor, unit kontrol dan tampilan instrumentasi. Nozel dapat dijalankan sebagai nozzle dua komponen, di mana air menyemprot menggunakan udara bertekanan, atau sebagai versi single-komponen, di mana air menyemprot menggunakan tekanan tinggi (~ 35 bar). Jumlah cairan aerosol dikendalikan menggunakan sistem spill-kembali. Untuk memastikan penguapan lengkap air dalam perhitungan waktu retensi tetesan air, aliran seragam untuk tombak semprot diperlukan sepanjang seluruh panjang zona penguapan. Penting untuk proses ini adalah kontrol aliran di inlet dan outlet segmen GCT tersebut. Yang diperlukan geometri dihitung sebelum tangan oleh Scheuch bekerjasama dengan Johannes Keppler University di Linz menggunakan program simulasi aliran dan kemudian diuji dan dioptimalkan dengan menggunakan uji Model. abstract Sebuah sistem pengendalian pencemaran udara menggunakan sistem kontrol baru diungkapkan. Sistem kontrol ini sangat berguna dengan menara pendingin gas ("GCT") yang menggunakan semprotan dari nozzle dua fluida untuk mendinginkan gas panas proses sebelum mengalir ke electrostatic precipitator. Sebuah loop kontrol pertama, menggunakan, misalnya, sistem kontrol umpan balik temperatur, digunakan selama operasi normal dari sistem, dan kontrol loop override digunakan untuk melindungi electrostatic precipitator dari gas panas yang dapat dialihkan dalam kasus tanaman marah. The override kontrol loop menyesuaikan semprotan berdasarkan perhitungan karakteristik semprotan yang diperlukan untuk memenuhi persyaratan pendingin GCT baru. Dalam aspek lain penemuan ini berhubungan dengan suatu metode dan peralatan untuk optmizing semprotan dari nozzle dua fluida yang digunakan dalam sebuah GCT. Secara khusus, tetesan semprot dibuat lebih besar bila memungkinkan, sehingga mengurangi penggunaan energi dari sistem. Dalam aspek lain dari penemuan ini, controller yang digunakan dalam sistem pengendalian pencemaran udara secara langsung mengatur tekanan pengiriman kompresor udara yang digunakan sebagai sumber udara terkompresi untuk nozzle dua fluida, untuk penghematan energi lebih lanjut. Deskripsi Uraian Lengkap Lengkap Penemuan Beralih pertama Gambar. 1, sistem pengendalian pencemaran udara yang terkait dengan fasilitas manufaktur semen ditunjukkan dalam diagram skematik sebagian. Sementara penemuan ini dijelaskan, dalam perwujudan yang disukai, sehubungan dengan fasilitas manufaktur semen, para ahli dalam bidang ini akan mengetahui bahwa ia memiliki aplikasi sama dengan sistem pengendalian

pencemaran udara yang digunakan dengan sumber-sumber polusi udara. Gas panas dari menara preheater (tidak ditampilkan) masuk ke menara pendingin gas (GCT) 10. (Aliran gas yang masuk GCT 10 secara skematis diperlihatkan oleh aliran panah 15.) Gas memasuki GCT dari mungkin sepanas 400 Nozzle berarti 50 terletak di GCT 10, dekat pintu masuk tambahan, menyuntikkan semprotan cairan pendingin ke dalam gas panas aliran dalam menara. Seperti digambarkan, nozzle berarti 50 sebaiknya terdiri dari sejumlah individu nozel 55, dalam rangka untuk memastikan bahwa semprot disuntikkan didistribusikan secara merata ke aliran gas, sehingga meningkatkan pendingin seragam. Dalam salah satu perwujudan yang disukai, nozel diatur tentang berjenis annular. Sebaiknya, nozel individu 55 adalah nozel dua fluida dihubungkan dengan pipa pasokan 56 dan 57 ke sumber air dan udara terkompresi, masing-masing. Aliran air dan udara ke nozel diatur oleh katup 58 dan 59, masing-masing. Katup 58 dan 59 dikendalikan oleh logika dan sistem kontrol 60 untuk mempertahankan semprotan karakteristik yang diinginkan. Logika dan sistem kontrol 60 sebaiknya juga digunakan untuk memonitor berbagai parameter sistem dan menyesuaikan semprot sebagai perubahan kondisi. Seperti diketahui dalam penemuan sebelumnya, misalnya, sensor suhu 70 dapat ditempatkan di dekat pintu keluar GCT 10 untuk memonitor suhu dari aliran gas meninggalkan GCT tersebut. Logika dan sistem kontrol 60, dijelaskan secara lebih rinci di bawah, menggunakan informasi dari sensor suhu 70 untuk menentukan apakah suhu meninggalkan GCT 10 adalah dalam kisaran target yang diinginkan. Jika suhu berada di luar jangkauan, logika dan kontrol sistem target 60 merespon dengan menyesuaikan semprotan sesuai. Sensor lain juga dapat digunakan dan terhubung ke logika dan sistem kontrol, seperti sensor (tidak ditampilkan pada Gambar 1.) Untuk mengukur suhu gas mengalir ke GCT 10. Gas keluar GCT 10 lewat stopkontak 80 sebaiknya mengalir ke pabrik pakan mentah 20 untuk membantu mengeringkan batu kapur basah yang digunakan dalam pabrik semen, dan kemudian ke electrostatic precipitator (ESP) 30. Seperti dijelaskan, bagaimanapun, selama kesal tanaman, ketika pabrik pakan mentah tidak beroperasi, gas mengalir langsung dari GCT 10 sampai ESP 30 seperti yang ditunjukkan oleh aliran panah 40. Ketika ESP 30 benar berfungsi, partikel debu dalam aliran gas buangan dikumpulkan dalam ESP 30 dengan efisiensi yang sangat tinggi. Umumnya, efisiensi pengumpulan ditingkatkan ketika suhu gas masuk ESP 30 relatif dingin. Seperti terlihat pada gambar. 2, dalam satu perwujudan, efisiensi pengumpulan menurun secara dramatis pada suhu lebih besar dari sekitar 150 Oleh karena itu, operasi yang tepat dari ESP menyatakan bahwa gas memasukinya dipertahankan pada sekitar suhu ini atau lebih rendah. Selain itu, pada suhu tinggi bahan partikulat dikumpulkan, yang membentuk filter cake pada elektroda dari ESP, cepat mengering yang selanjutnya berdampak negatif kinerja ESP. Operasi yang tepat dari ESP mensyaratkan bahwa kadar air relatif tinggi dipertahankan dalam bahan ini dikumpulkan. Operasi ESPs secara umum dikenal dalam bidang ini dan tidak perlu dibahas secara detail. Setelah meninggalkan ESP 30, gas-gas habis ke atmosfer melalui tumpukan 90. Gas-gas yang didorong melalui sistem pengendalian pencemaran udara menggunakan kipas 101 dan 102. (Seperti akan jelas bagi orang yang ahli dibidangnya, kipas 102 hanya digunakan ketika gas diarahkan melalui pabrik pakan 20.) Dalam perwujudan, logika dan sistem kontrol yang disukai 60 terdiri dari central processing unit ("CPU") termasuk mikroprosesor, memori akses acak, memori permanen (seperti satu atau lebih

EEPROMs) yang terdiri dari perangkat lunak untuk melaksanakan algoritma kontrol berbagai dijelaskan di sini, dan berbagai input / output ("I / O") "kartu" untuk berkomunikasi antara CPU dan sensor sistem, dijelaskan di sini, dan perangkat kontrol, seperti katup. Seperti yang akan diakui oleh orang yang ahli dalam seni, logika yang cocok dan unit kontrol dan I / O kartu yang tersedia secara komersial dari sejumlah sumber. Salah satu sistem yang digunakan oleh penemu dijual oleh Siemens dengan model penunjukan "Siematic S5-103." Dalam kondisi normal, gas dalam sistem diarahkan untuk pabrik pakan mentah 20; (kondisi ini akan disebut sebagai "pabrik on"). Seperti disebutkan di atas, stok pakan pabrik pakan 20 adalah dingin dan basah, dan menyajikan luas permukaan yang relatif besar untuk gas panas memasuki pabrik pakan. Jadi, seperti gas panas dari GCT 10 melewati pabrik pakan mereka lebih didinginkan dan lembab. Misalnya, dalam salah satu perwujudan, jika diinginkan bahwa gas keluar pabrik pakan 20 berada pada suhu 150 mereka meninggalkan GCT 10. Di sisi lain, selama kondisi tidak, (disebut sebagai "pabrik off" kondisi), seperti ketika malfungsi pabrik pakan, biasanya penting untuk segera mengalihkan aliran gas panas jauh dari pabrik pakan untuk menghindari kerusakan pabrik. Dalam keadaan ini gas mengalir sepanjang jalan yang ditunjukkan oleh panah 40, langsung ke ESP 30. Kecuali pengalihan aliran gas telah diantisipasi dan set point suhu disesuaikan terlebih dahulu, adalah suatu keadaan yang biasanya tidak mungkin, suhu untuk gas meninggalkan GCT 10 akan jauh lebih tinggi daripada yang diinginkan untuk aliran langsung ke ESP 30. Sebagaimana dicatat, jika gas memasuki ESP 30 terlalu panas, tidak hanya efisiensi pengumpulan jatuh secara dramatis, tetapi juga blotong pada elektroda akan cepat mengering, kinerja ESP lanjut merendahkan, dan memperpanjang periode dimana kinerja ESP akan substansial terdegradasi. Setelah elektroda telah kering dapat memakan waktu hingga setengah jam atau lebih sebelum mereka dapat operasi ESP direkondisi dan normal kembali. Namun, sistem kontrol prior art untuk menjaga suhu pada output GCT yang dirancang untuk mempertahankan suhu titik set dari gas keluar daripada cepat menyesuaikan suhu aliran ke set point baru, seperti yang diperlukan dalam menanggapi tanaman marah. Dengan demikian, dalam sistem penemuan sebelumnya, bahkan jika suhu set point baru segera dimasukkan ke dalam sistem kontrol, kontrol loop umpan balik yang digunakan oleh sistem untuk mempertahankan suhu target baru dari aliran gas stopkontak tidak akan merespon cukup cepat untuk mencegah suatu kesal dari ESP karena pengeringan kue filter pada elektroda. Seperti diakui oleh para penemu, penurunan mendadak suhu outlet gas meninggalkan GCT 10 diperlukan segera ketika ada saklar dari pabrik-on ke pabrik-off kondisi agar ESP 30 untuk bekerja secara efektif. Hal ini tidak mungkin dengan prior art karena waktu respon logika kontrol suhu dan elemen terlalu lambat untuk mencegah marah di ESP. Mengatur ulang outlet suhu set point dari 250 off line biasanya membutuhkan setidaknya 5 menit dalam sistem prior art untuk suhu outlet GCT untuk mendekati 150 dalam penemuan sebelumnya perubahan set point suhu yang dimasukkan secara manual dan operator harus ingat untuk mengubah set point selama waktu krisis di ruang kontrol pabrik. Sebagaimana dicatat, biasanya tidak mungkin untuk mengantisipasi pemadaman pabrik 5 sampai 15 menit di muka dan kemudian beralih aliran gas ke ESP hanya bila di dekat set point baru. Selain itu, ini akan memerlukan sequencing perubahan manual dalam sistem kontrol yang berbeda lagi pada waktu krisis di ruang kontrol pabrik. Menurut hadir pendinginan cepat penemuan output GCT 10 dicapai dengan menggunakan sebuah

kontrol loop override ketika pabrik pergi off-line. Laju aliran massa gas memasuki GCT dihitung secara berkala menggunakan kontroler 60 dan hasilnya disimpan dalam memori kontroler. Ketika sebuah "pabrik off" sinyal yang diterima, nozzle sistem kontrol switch 60 dari outlet temperatur kontrol loop normal terhadap kontrol loop override yang menggunakan nilai yang disimpan dalam aliran massa untuk menghitung aliran air yang dibutuhkan untuk outlet suhu set point baru untuk pabrik -off operasi. Ini menimpa lingkaran, yang juga dapat disebut sebagai aliran kontrol loop air, digunakan untuk mengontrol aliran air disuntikkan untuk jangka waktu yang telah ditentukan, seperti sepuluh menit, atau sampai suhu keluar gas adalah dalam beberapa derajat , (misalnya, 10 C) dari outlet suhu set point baru. Pengontrol 60 kemudian dilanjutkan menggunakan outlet suhu kontrol loop normal yang menggunakan pabrik-off suhu set point baru, yang reset ketika pabrik dari sinyal yang diterima. The override kontrol loop segera meningkatkan aliran air ke nozel substansial menyebabkan pendinginan yang sangat cepat dari gas keluar GCT 10. Sebuah diagram alir metode yang disukai satu aspek dari penemuan ini ditunjukkan dalam gambar. 3, yang sekarang kita beralih. Untuk kenyamanan, diagram alir dimulai ketika sistem operasi telah mencapai steady state. Dengan demikian, di blok awal 310, suhu set point untuk pabrik pada operasi telah dimasukkan ke dalam sistem yang menerapkan kontrol loop umpan balik untuk mempertahankan suhu output dari gas GCT dalam kisaran target tentang set point suhu. Seperti ditunjukkan dalam blok 320 dan 330, selama operasi steady state, sistem periodik menghitung aliran gas melalui GCT dan monitor untuk sinyal pabrik-off. Ketika sinyal pabrik-off terdeteksi, suhu set point dari sistem ini adalah ulang ke nilai pabrik-off (misalnya, 150 misalnya) dan, di blok 350, parameter semprot baru dihitung untuk suhu set point baru berdasarkan, sebagian, pada data aliran massa dihitung pada langkah 320. Setelah parameter semprot baru dihitung, sistem menerapkan loop override kontrol dalam milidetik, seperti yang ditunjukkan di blok 360, menggunakan nilai semprot dihitung, dan terus memantau suhu gas keluar GCT tersebut. The override kontrol loop tetap berlaku sampai baik suhu gas telah diturunkan menjadi target dalam kisaran suhu baru (blok 370), atau sampai waktu yang telah ditentukan (t.sub.0,) telah berlalu (blok 380). Ketika salah satu dari kondisi ini telah terpenuhi, suhu umpan balik kontrol loop resume kontrol sistem menggunakan suhu yang baru set point blok 340. Sebuah blok logika diagram mengungkapkan peralatan yang digunakan untuk menerapkan kontrol loop ditunjukkan dalam gambar. 4. Sensor T.sub.I 1 (411) dan T.sub.I 2 (412) memantau suhu gas mengalir ke GCT 10, dan sensor T.sub.0 1 (413) dan T.sub.0 2 ( 414) memonitor suhu gas yang mengalir keluar dari GCT 10. Dual input dan sensor output digunakan dalam perwujudan yang disukai untuk redundansi. Data dari input sensor suhu 411 dan 412 dibandingkan di blok 415 dan nilai yang lebih besar digunakan oleh sistem sebagai T.sub.I. Demikian pula, data dari output sensor suhu 413 dan 414 dibandingkan di blok 416 dan nilai yang lebih besar digunakan oleh sistem sebagai T.sub.0. Sensor aliran 420, mengukur aliran air ("WF") 425 ke nozel. Nilai yang diukur dari T.sub.I, T.sub.0 dan WF yang digunakan oleh sistem kontrol di blok 460 untuk menghitung nilai massa mengalir melalui GCT 10. Perhitungan ini dilakukan pada interval waktu yang teratur, seperti 100 per detik, dan disimpan dalam memori untuk digunakan jika pabrik harus pergi off-line, seperti yang dijelaskan di sini. Seperti terlihat pada gambar. 4, sistem kontrol 60 menyediakan dua loop kontrol yang berbeda. Kontrol loop pertama digunakan ketika pabrik berada dalam kondisi tunak, seperti ketika pabrik

adalah pada atau setelah sistem telah disesuaikan dengan kondisi pabrik off. Mill detektor negara ("MS") 430 memiliki dua kondisi logis: 0 logis ketika pabrik dalam kondisi mapan negara, dan logis 1 ketika pabrik berada dalam kondisi tidak seperti segera setelah pabrik berjalan off line. Selama operasi steady state, air dan aliran udara ke mulut dikendalikan oleh suhu kontrol loop 440 ("TCPID") berdasarkan suhu set point T.sub.0 S.sub.0 445. Suhu set point 445 baik dapat dimasukkan oleh operator sistem, disimpan dalam memori atau dihitung. Satu atau lebih saat ini untuk transduser tekanan (s), 450, adalah (adalah) digunakan untuk mengontrol katup (s) 58 (dan 59, jika berlaku, tidak ditunjukkan dalam gambar. 4). Ketika pabrik pergi off line, sinyal yang diterima oleh pabrik negara detektor 430 yang segera beralih ke kondisi logis 1. Menggunakan suhu set point T.sub.0 S.sub.1, yang telah disimpan dalam memori, dan informasi aliran massa dari blok 460, sistem menghitung aliran air yang baru ("WF") diperlukan untuk mendinginkan massa dihitung dari gas ke suhu set point baru, ("WFMO"). Perhitungan ini akan ditampilkan di blok 475 dan digunakan oleh aliran kontrol loop air ("WFPID") dari blok 480, yang telah diatur untuk mengontrol transduser (s) 450. Jadi, ketika sebuah pabrik dari sinyal yang diterima air kontrol aliran lingkaran 480 mengesampingkan kontrol loop suhu normal 440. Dalam perwujudan yang disukai, menimpa atau air aliran kontrol loop 480 tetap operasi sampai baik suhu aliran gas meninggalkan GCT 10 adalah dalam 10 derajat dari suhu output yang diinginkan, atau sampai jangka waktu yang ditetapkan berlalu, yang mana terjadi lebih cepat. Ketika salah satu dari peristiwa ini terjadi, sistem akan kembali ke logika 0 negara dan "mapan" suhu kontrol loop yang normal mengambil alih, namun menggunakan suhu set point baru untuk pabrik off operasi. Perlu dicatat bahwa tidak ada kebutuhan untuk mempekerjakan override kontrol loop 480 ketika pabrik kembali on line. Dalam peristiwa seperti itu, itu hanya diperlukan untuk berkomunikasi satu set suhu titik baru untuk kontrol loop suhu mencerminkan fakta bahwa gas meninggalkan GCT 10 tidak perlu lagi sebagai dingin. Dalam keadaan ini, yaitu, gas dari GCT 10 lebih dingin dari yang diperlukan, tidak ada risiko kerusakan pada sistem dan tidak ada kebutuhan penting untuk respon yang cepat. Dengan demikian, kontrol umpan balik normal memadai. Meskipun demikian, dianggap dalam lingkup penemuan ini untuk menggunakan kontrol loop override ketika pabrik kembali on line. Dalam salah satu perwujudan, formula yang digunakan untuk mengendalikan fluktuasi mendadak adalah sebagai berikut: # # # # EQU1 Dimana: L = aliran air pendingin (m3 / jam) set point. T.sub.1 = inlet temperatur gas ( T.sub.0 = stopkontak suhu gas ( C.sub.p = masukan nilai konstan (kJ / kg m = aliran massa dihitung gas (Mg / jam). dan: # # # # EQU2 Dimana: L '= new pendingin aliran air (m3 / jam) setpoint. T.sub.1 = inlet temperatur gas (kondisi).

T.sub.0 '= stopkontak temperatur gas baru ( C.sub.p = masukan nilai konstan (kJ / kg m = menghitung aliran massa gas (Mg / jam) untuk pabrik-kondisi dari Persamaan. 1. Sebagaimana dicatat, aliran air dihitung untuk baru, kondisi pabrik-off segera dikirim oleh pengontrol 60 ke katup kontrol aliran air yang menyuntikkan air yang diperlukan (perkiraan dengan perhitungan) untuk outlet suhu set point baru. Dengan menggunakan metode ini suhu gas keluar GCT dapat dikurangi mendekati set point baru dalam hitungan detik, lebih cepat dari sensor suhu keluar 413, 414 dapat merespon perubahan suhu, menjaga kondisi gas yang diperlukan dalam ESP segera setelah outage pabrik. Dalam aspek selanjutnya dari penemuan ini, penggunaan udara tekan nosel berarti 50 dapat dikurangi secara substansial pada kondisi aliran air rendah (yaitu, baku pabrik-kondisi) untuk mengurangi konsumsi energi total. Karena pabrik-kondisi adalah penggunaan utama dari sistem pengendalian polusi, penghematan energi dan, oleh karena itu, penghematan operasional akan signifikan. Dalam aplikasi pabrik semen yang khas, pabrik-kondisi dapat menjelaskan 85% dari penggunaan sistem. Menurut penemuan ini, nozzle kontroler 60 diprogram untuk menggunakan sebuah novel, hubungan non-linear antara tekanan udara atomisasi untuk tekanan air yang berbeda atau arus untuk mengurangi tekanan udara ke nozel pada kondisi aliran air yang rendah ("mengecilkan") . Secara khusus, para penemu telah menentukan bahwa sistem kontrol nosel sebelumnya cenderung lebih menyemprotkan suatu cairan semprot ke GCT selama kondisi pabrikoff. Ini lebih atomisasi semprot tidak menyebabkan peningkatan pendinginan gas. Setelah formulir semprot nozzle sepenuhnya menguap kemampuannya untuk menyebabkan pendinginan gas secara substansial habis. Hal ini juga dikenal bahwa laju penguapan semprot merupakan fungsi dari ukuran tetesan semprot. Seperti diakui oleh penemu perjanjian ini, idealnya, tetesan dari semprotan tidak harus sepenuhnya menguap sampai hanya mencapai pintu keluar GCT tersebut. Jika semprotan menjadi sepenuhnya menguap secara substansial sebelum mencapai pintu keluar GCT, maka tetesan semprot lebih kecil daripada mereka harus dan, dengan demikian, semprot telah lebih dikabutkan. Karena atomisasi semprot dicapai dengan menggunakan energi dalam bentuk kompresi udara, selama atomisasi hasil semprotan energi yang terbuang. Beralih ke gambar. 5, grafik tekanan gas di nozzle (dalam psig) ditunjukkan pada sumbu y dan cair aliran (dalam gpm) ditampilkan pada sumbu x, selama tiga metode yang berbeda dari kontrol aliran. Curve 510 menunjukkan hubungan diajarkan oleh Delavan, Inc, untuk penggunaan nozel nya. Perhatikan bahwa pengajaran adalah dengan menggunakan tekanan udara konstan sekitar 100 psig, dan hanya memodulasi aliran air ke nozzle. Sebaliknya, ajaran seni sebelumnya dari penerima hak dari penemuan ini adalah untuk memvariasikan tekanan udara dalam hubungan linier dengan aliran air seperti yang ditunjukkan oleh kurva 520 dari Gambar. 5. Sebaliknya, menurut metode baru dari penemuan ini, pengontrol 60 mengurangi tekanan udara ke bawah nilai minimum seni sebelumnya seperti yang ditunjukkan dalam kurva 530 dari Gambar. 5, sehingga meningkatkan ukuran tetesan disuntikkan pada aliran air yang rendah dibandingkan

dengan penemuan sebelumnya, sehingga menghemat energi dan mengurangi biaya operasi dari sistem pengendalian polusi. Tetesan yang lebih besar digunakan oleh penemuan ini dapat diterima karena permintaan air berkurang adalah hasil dari baik tinggi stopkontak suhu set point (yaitu, untuk pabrik-kondisi), atau laju aliran gas yang lebih rendah. Suhu stopkontak lebih tinggi meningkatkan laju penguapan di GCT, karena suhu rata-rata di GCT lebih besar, dan aliran gas yang lebih rendah akan meningkatkan waktu tinggal, sehingga tetesan yang lebih besar benar-benar menguap di GCT tersebut. Mengacu pada grafik dalam Gambar. 6 hubungan antara ukuran tetesan, aliran air dan suhu outlet digambarkan. Grafik ini, yang dikembangkan oleh para penemu menggunakan teknik pemodelan komputer, menunjukkan bahwa adalah mungkin untuk mengurangi ukuran tetesan digunakan dalam GCT di bawah pabrik-kondisi, sehingga menghemat energi. Data, seperti yang ditunjukkan dalam gambar. 6a dan 6b, yang digunakan untuk mengembangkan non-linear karakteristik 530 kurva yang ditunjukkan dalam Gambar. 5. Gambar. 6a menunjukkan dua, kurva terkait menggambarkan diperlukan ukuran tetesan dibandingkan GCT suhu keluar (kurva 610) dan aliran air pendingin (sebagai persentase maksimum) dibandingkan GCT suhu keluar (kurva 620), untuk aliran gas konstan melalui GCT tersebut. Dengan demikian, sumbu x dari kedua kurva adalah GCT suhu keluar. Sumbu y untuk kurva 610 adalah ukuran tetesan dalam mikron, dan ditampilkan di tepi kiri grafik. Seperti ditunjukkan, diperlukan ukuran tetesan menurun dengan rendah GCT suhu keluar. Sumbu y untuk kurva 620 adalah persen aliran air maksimum, dan ditampilkan di tepi kanan grafik. Seperti ditunjukkan, lebih banyak air yang harus disuntikkan ke GCT dalam rangka untuk menurunkan suhu keluar. Selama pabrik-kondisi, suhu stopkontak GCT mungkin dipatok pada 250 Mengacu pada kurva 620 dari Gbr. 6a, ini berarti bahwa aliran air dapat dikurangi menjadi kurang dari lima puluh persen (50%) dari aliran maksimum, sementara kurva 610 menunjukkan bahwa ukuran tetesan dapat ditingkatkan sampai 175 mikron. Di sisi lain, selama kondisi pabrik-off, ketika suhu keluar GCT dikurangi menjadi 150 (100%) aliran dan ukuran tetesan dikurangi menjadi 150 mikron. Beralih ke gambar. 6b, grafik yang sama disajikan, namun, sumbu x mewakili aliran gas melalui GCT sebagai persentase dari arus maksimum. Curve 630 mewakili hubungan antara ukuran tetesan dalam mikron (di sebelah kiri sumbu y) dan aliran gas. Curve 630 mewakili hubungan antara aliran air sebagai persentase dari aliran maksimum (di sebelah kanan sumbu y) dan aliran gas. Grafik dari Gambar. 6b mengandaikan GCT suhu konstan 150 outlet aliran gas melalui peningkatan GCT, sementara aliran air meningkat dengan meningkatnya aliran gas. Menurunnya tekanan udara nosel secara substansial mengurangi konsumsi udara tekan pada laju aliran air yang rendah bila dibandingkan dengan kurva operasi prior art untuk udara nozel atomisasi. Sebuah perbandingan contoh berikut: TABEL 1______________________________________Mill offNozzle Air (psig) SCFM / GPM GPM BHP / SCFM ENERGY (BHP) ______________________________________Delavan-100 8 157 0,223 280ECII-90 8 157 0,223 280______________________________________ TABEL 2______________________________________Mill onNozzle Air (psig) SCFM / GPM GPM BHP / SCFM ENERGY (BHP) ______________________________________Delavan-100 16 103 0,223 367ECII-50 11 103 0,233 252Invention-40 7,4 103 0,233

169______________________________________ Delavan mengajarkan untuk mengatur tekanan udara nosel awalnya dan selanjutnya untuk mempertahankan tekanan udara konstan, seperti yang ditunjukkan oleh kurva dalam Gambar 510. 5. Pendinginan yang disediakan oleh semprotan dikendalikan oleh modulasi aliran cairan melalui tekanan cair. Prior art dari hak atas penemuan ini (Envirocare International, Inc - diidentifikasi dalam Tabel 1 dan 2 sebagai ECII) mengajarkan meningkatkan tekanan udara dengan tekanan air yang meningkat dalam hubungan linear. Hubungan linier, seperti yang ditunjukkan oleh kurva dalam Gambar 520. 5 didasarkan pada pengalaman sebelumnya perusahaan dengan menyeimbangkan tekanan udara tipe manual katup kontrol aliran. Menurut penemuan ini kurva non-linear digunakan untuk mendefinisikan hubungan ini seperti yang ditunjukkan pada kurva 530. Grafik pada Gambar. 7a dan 7b menunjukkan perbandingan dari penemuan ini dengan prior art untuk konsumsi kompresi udara dan ukuran tetesan pada berbagai aliran air menggunakan 10 nozel gpm. Gambar. 7a menunjukkan hubungan antara aliran air (sumbu x) dan dikompresi aliran udara (sumbu y), dan gambar. 7b menunjukkan hubungan antara ukuran tetesan (sumbu y) dan aliran air (sumbu x). Kurva 710 dan 740 adalah untuk seni ajaran Delavan sebelumnya, kurva 720 dan 760 adalah untuk ajaran-ajaran sebelumnya dari penerima hak dari penemuan ini, dan kurva 730 dan 750 adalah untuk penemuan ini. Kedua grafik menggunakan kurva dari Gambar. 5 untuk menentukan hubungan antara tekanan udara pada katup dan air mengalir. Seperti mudah dapat dilihat, hubungan non-linear dari penemuan ini antara aliran air dan tekanan udara hasil nosel di konsumsi udara terendah di air rendah mengalir dan ditandai dengan kemiringan sedikit negatif dengan ukuran tetesan dibandingkan kurva aliran air . Hubungan non-linear kurva 530 diprogram ke dalam perangkat lunak yang beroperasi kontroler 60. Sesuai dengan aspek lain dari penemuan ini, penghematan lebih lanjut dalam konsumsi energi yang dibuat dengan secara aktif mengatur tekanan udara output dari kompresor sehingga mengurangi pengaturan tekanan udara pada kompresor pada aliran air yang rendah (misalnya, pabrik-on) kondisi. Hal ini dilakukan dengan langsung mengendalikan output tekanan set point pada kompresor (s) menggunakan kontroler GCT 60. Sesuai dengan penemuan ini, tekanan set titik operasi pada kompresor disesuaikan untuk mencocokkan diperlukan nozzle tekanan pasokan yang dihitung dengan menggunakan 530 kurva. Dalam perwujudan yang disukai dari penemuan ini, tekanan output dari kompresor udara sekrup-jenis, (seperti Atlas Copco-GA 45-75 Seri Minyak Disuntik Screw Rotary Compressor), dapat terkendali bervariasi antara sekitar 60-100 psig. Dalam penemuan sebelumnya, tekanan output dari kompresor udara yang digunakan sehubungan dengan nozzle dua fluida untuk penyemprotan cairan ke GCT yang ditetapkan pada nilai konstan, biasanya pada pengaturan tertinggi. Jika kurang dari tekanan penuh diperlukan oleh nozzle, seperti yang umumnya terjadi selama dominan pabrik-kondisi, penemuan sebelumnya hanya akan mengurangi tekanan untuk nosel berarti dengan "membuang" tekanan berlebih (yaitu, energi) di tekanan katup pengatur udara atau katup kontrol aliran terkompresi. Seperti diakui oleh penemu perjanjian, itu tidak efisien untuk menghasilkan tekanan tinggi hanya mengurangi banyak waktu. Seperti dijelaskan sebelumnya, selama kondisi operasi normal, yaitu, sementara pabrik adalah on line, ukuran tetesan dapat ditingkatkan, dan karenanya aliran udara, dapat dikurangi. Kompresor udara memberikan volume aliran udara yang diperlukan pada konsumsi energi yang lebih

rendah saat bekerja melawan 60 psig bukan 100 psig seperti terlihat pada gambar. 8, yang merupakan grafik yang menunjukkan hubungan antara tekanan operasi kompresor (sumbu x) dan dikompresi aliran udara, kurva 840, dan kurva BHP 830 (yang keduanya ditampilkan relatif terhadap sumbu y di sebelah kiri), dan resultan BHP / SCFM kurva 820 (ditampilkan relatif terhadap sumbu y di sebelah kanan). Kemiringan kurva dramatis 820, mencerminkan penghematan energi besar, adalah hasil mengejutkan mengingat lereng yang relatif datar kurva 830 dan 840. Hal ini diyakini bahwa ini adalah karena efek senyawa dimana SCFM meningkat pada tekanan yang lebih rendah karena kurang kebocoran dalam kompresor. Sebuah contoh penghematan energi substansial yang mungkin menggunakan metode ini dibandingkan dengan penemuan sebelumnya untuk pabrik-pada kondisi ditunjukkan pada Tabel 3 berikut: TABEL 3______________________________________Mill pada Nozzle Compressor EnergyControl Tekanan Tekanan SCFM / Aliran Energi Gunakan UseSystem (PSIG) (PSIG) GPM GPM BHP / SCFM BHP______________________________________ECII 40 100 7,4 103 0,216 165New 40 60 7,4 103 0,175 133______________________________________ Sebuah penghematan 20% dalam konsumsi energi diwujudkan melalui kontrol aktif tekanan keluaran kompresor GCT kontroler 60. Kontroler 60 menentukan terendah tekanan kompresor mungkin berdasarkan permintaan nosel dan berkomunikasi instruksi untuk tekanan output pengaturan untuk kompresor controller (s) misalnya dengan cara link digital menggunakan protokol heksadesimal melalui antarmuka sequencer kompresor. Di atas adalah contoh yang khas untuk menunjukkan jumlah tabungan mungkin dalam aplikasi pabrik semen. Karena pabrik-kondisi dominan waktu-bijaksana di sebagian besar pabrik semen, konsumsi energi tahunan dikendalikan oleh pabrik-kondisi pengoperasian sedangkan sistem sizing dikendalikan oleh kondisi pabrik-off (aliran air maksimum). Sistem ini baru terintegrasi secara substansial mengurangi biaya operasional BHP (kW) dari pendingin ruangan. Perbaikan serupa dalam mengendalikan kondisi marah dan mengurangi konsumsi energi dapat diwujudkan dengan menerapkan seni baru untuk aplikasi industri lainnya oleh salah satu ahli di bidang ini. Uraian Singkat Gambar Gambar. 1 adalah proses diagram alir dari pabrik semen modern yang khas menunjukkan peralatan pengendalian polusi udara dan pabrik pakan mentah. Gambar. 2 adalah grafik yang menunjukkan hubungan antara emisi partikulat dan suhu gas dalam electrostatic precipitator yang digunakan dalam pabrik semen modem seperti digambarkan dalam Gambar. 1. Gambar. 3 adalah diagram alir yang menunjukkan metode menurut satu aspek dari penemuan ini. Gambar. 4 adalah diagram blok logika loop kontrol dari penemuan ini. Gambar. 5 adalah grafik yang menunjukkan hubungan antara aliran cairan dan tekanan udara ke

nosel cairan dua dalam dua konfigurasi penemuan sebelumnya dan sesuai dengan penemuan ini. Gambar. 6a dan 6b adalah grafik yang menunjukkan hubungan antara ukuran tetesan, pendinginan aliran air dan tower suhu stopkontak. Gambar. 7a dan 7b adalah grafik yang memperlihatkan hubungan antara terkompresi aliran udara dan aliran air dalam nozel seni dua sebelumnya dibandingkan dengan penemuan ini. Gambar. 8 adalah grafik yang menunjukkan hubungan antara konsumsi daya, kapasitas aliran dan tekanan operasi kompresor. Bidang Teknik Penemuan Penemuan ini berhubungan dengan bidang pengendalian pencemaran udara, dan terutama diarahkan untuk sistem kontrol otomatis ditingkatkan untuk pengkondisian debu menjelang electrostatic precipitator untuk menghilangkan partikel kontaminan dari aliran buangan gas panas. Latar Belakang Penemuan Selama beberapa dekade terakhir pengendalian pencemaran udara telah menjadi perhatian prioritas masyarakat. Amerika Serikat dan negara-negara lain telah mengembangkan program regulasi yang rumit yang bertujuan membutuhkan pabrik dan sumber utama lain dari polusi udara untuk menginstal teknologi terbaik kontrol yang tersedia (Bact) untuk menghilangkan kotoran dari gas buangan aliran dilepaskan ke atmosfer. Standar untuk pengendalian pencemaran udara menjadi semakin ketat, sehingga ada permintaan konstan untuk teknologi pengendalian pencemaran semakin efektif. Selain itu, biaya operasional menjalankan peralatan pengendalian polusi sangat besar, sehingga ada juga permintaan konstan untuk teknologi energi yang lebih efisien. Salah satu jenis yang terkenal perangkat untuk menghilangkan kotoran dari aliran buangan gas adalah electrostatic precipitator (ESP). ESPs umumnya diakui sebagai yang mampu efisiensi pengumpulan partikel yang tinggi, terutama dari partikel halus, ketika partikel memiliki tahanan listrik yang tepat, lihat, misalnya, O. Tassicker dan J. Schwab, High-Intensity Ionizer untuk Peningkatan Kinerja ESP, EPRI Journal (Juni / Juli 1977), hlm 56 et seq. Kisaran optimum debu resistivitas in situ biasanya antara sekitar 10.sup.8 dan 10.sup.11 ohm cm. Dalam banyak aplikasi industri, partikel debu tersuspensi dalam aliran gas buangan tidak berada dalam jangkauan ini untuk kondisi gas memasuki ESP. Oleh karena itu partikel debu harus dikondisikan sebelum masuk ke ESP dengan mengubah temperatur gas atau meningkatkan kadar air dari gas atau keduanya, lihat, misalnya, G. Werner, debu elektrostatik di pabrik semen, Semen Internasional Ulasan (Agustus 1991), hlm 61 et seq, dan, JR Riley dan John M. Tate, Re-evaluasi menguapkan pendingin gas:. Apakah kelayakan masih menjadi masalah, Internasional Semen Ulasan (November 1990), hlm 36, et seq?. Sebuah aplikasi khas untuk ESP adalah dalam pembuatan semen. Sementara manufaktur semen akan dijelaskan disini untuk ilustrasi, itu harus dipahami bahwa penemuan ini juga berlaku untuk proses manufaktur lainnya. Dalam pembuatan semen, pengoperasian menara pendingin gas (GCT) sangat penting untuk keberhasilan penangkapan partikel debu semen oleh ESP hilir. Gambar.

Klaim Apa yang diklaim adalah: 1. Sebuah metode untuk adjustably pendinginan gas yang mengalir melalui sebuah menara pendingin gas memiliki inlet dan outlet gas gas, metode yang terdiri dari tahap: menggunakan loop kontrol pertama untuk menyesuaikan karakteristik semprotan cairan dari nozzle untuk mendinginkan suhu gas keluar untuk suhu dalam sasaran pertama kisaran suhu sekitar suhu ditentukan pertama set-point untuk keadaan operasional pertama; mendeteksi terjadinya perubahan ke keadaan operasional kedua membutuhkan bahwa suhu gas stopkontak secara cepat berubah menjadi dalam kisaran suhu yang kedua sekitar suhu yang telah ditentukan kedua set-point, dan pada deteksi mengatakan mengubah keadaan operasional, menerapkan kontrol loop override untuk mengirim sinyal kontrol dihitung untuk beralih karakteristik semprotan cairan dari nosel dengan karakteristik semprot dihitung dipilih untuk membawa suhu gas keluar untuk suhu dalam kisaran suhu mengatakan kedua; dimana kata karakteristik semprotan yang diaktifkan dalam jangka waktu kurang dari satu menit dan sebelum perubahan substansial dalam sifat termal dari aliran gas pada saluran masuk gas. 2. Metode klaim 1 dimana kata kontrol loop pertama menerapkan langkah-langkah: mengukur suhu gas membarengi gas outlet; menentukan apakah suhu diukur berada dalam kisaran suhu pertama, dan menyesuaikan kembali karakteristik semprotan ketika suhu diukur jatuh di luar rentang suhu pertama, dalam rangka untuk membawa suhu gas outlet aliran gas ke kisaran suhu pertama. 3. Metode klaim 2 dimana perhitungan karakteristik spray untuk negara operasional kedua terdiri dari langkah-langkah: menentukan laju alir cair mengatakan semprot mengatakan negara pertama operasional; mengukur suhu gas pada inlet gas dan gas outlet; menghitung sifat termal dari aliran gas didasarkan pada laju aliran cairan dan diukur perubahan suhu gas di menara pendingin gas; menyimpan berkala sifat termal dihitung dari gas sehingga langkah-perubahan karakteristik semprotan diperlukan untuk mengubah temperatur gas keluar untuk suhu yang kedua set-point untuk negara operasional kedua dapat dihitung, dan menghitung langkah-perubahan yang diperlukan dalam karakteristik semprot untuk kedua operasional set-point. 4. Metode klaim 3, dimana dihitung langkah-perubahan karakteristik semprot dilakukan secara berkala. 5. Metode klaim 4, dimana perubahan karakteristik semprot dibuat saat terjadinya keadaan operasional kedua terdeteksi. 6. Sebuah metode untuk mendinginkan gas yang mengalir melalui menara pendingin gas memiliki inlet gas dan gas outlet di mana perubahan ke keadaan operasional kedua membutuhkan perubahan suhu yang cepat gas outlet, metode yang terdiri dari tahap: menggunakan loop kontrol pertama untuk menyesuaikan karakteristik semprotan cairan dari nozzle dua fluida untuk mendinginkan suhu gas keluar untuk suhu dalam kisaran target suhu pertama sekitar suhu ditentukan pertama set-point untuk keadaan operasional pertama, karakteristik semprot di negara operasional pertama dipilih sedemikian rupa sehingga jumlah cairan pendingin disemprotkan cukup untuk memberikan pendinginan yang diinginkan dan semprotkan secara substansial menguap dalam menara pendingin gas;

mendeteksi terjadinya perubahan ke keadaan operasional kedua membutuhkan bahwa suhu gas stopkontak secara cepat berubah menjadi kisaran suhu sekitar kedua suhu yang telah ditentukan kedua set-point, dan pada deteksi mengatakan mengubah keadaan operasional, menerapkan kontrol loop override untuk mengirim sinyal kontrol dihitung untuk beralih karakteristik semprotan cairan dari nosel dengan karakteristik semprot dihitung dipilih untuk membawa suhu gas keluar untuk suhu dalam kisaran suhu mengatakan kedua; dimana kata karakteristik semprotan yang diaktifkan dalam jangka waktu kurang dari satu menit dan sebelum perubahan substansial dalam sifat termal dari aliran gas pada saluran masuk gas. 7. Metode klaim 6, dimana nosel dua fluida menghasilkan tetesan semprot yang ukurannya tergantung pada tekanan udara dan laju aliran cairan. 8. Metode klaim 7, dimana jumlah udara terkompresi yang digunakan oleh nosel dua fluida berkurang dengan memilih rata-rata awal ukuran tetesan semprot sehingga tetesan semprot substansial melintasi menara pendingin sebelum menguap sebelum gas outlet. 9. Metode klaim 8 dimana kompresor aktif diatur digunakan untuk memasok udara terkompresi yang digunakan oleh nosel dua fluida, tekanan pasokan tekanan aktif diatur dikontrol untuk memberikan tekanan nozzle yang diperlukan. 10. Sebuah metode untuk mendinginkan gas yang mengalir melalui menara pendingin gas memiliki inlet gas dan gas outlet di mana perubahan ke keadaan operasional kedua membutuhkan perubahan suhu yang cepat gas outlet, metode yang terdiri dari tahap: menggunakan loop kontrol pertama untuk menyesuaikan karakteristik semprotan cairan dari nozzle dua fluida untuk mendinginkan suhu gas keluar untuk suhu dalam kisaran target suhu pertama sekitar suhu ditentukan pertama set-point untuk keadaan operasional pertama, karakteristik semprot di negara operasional pertama dipilih sedemikian rupa sehingga jumlah cairan pendingin disemprotkan cukup untuk memberikan pendinginan yang diinginkan dan semprotkan secara substansial menguap dalam menara pendingin gas; menghitung sifat termal gas di negara operasional pertama berdasarkan laju aliran cairan dan diukur perubahan suhu gas di menara pendingin gas; menyimpan sifat termal dihitung gas secara berkala; mendeteksi terjadinya perubahan ke keadaan operasional kedua membutuhkan bahwa suhu gas stopkontak secara cepat berubah menjadi kisaran suhu kedua sekitar suhu yang telah ditentukan kedua set-point; menghitung parameter semprot baru untuk keadaan operasional kedua berdasarkan sifat termal dihitung gas, suhu gas inlet, dan suhu kedua set-point, dan menerapkan kontrol loop override untuk mengirim sinyal kontrol dihitung untuk beralih karakteristik semprotan cairan dari nosel untuk karakteristik semprotan dihitung dipilih untuk membawa suhu gas keluar untuk suhu dalam kisaran suhu mengatakan kedua; dimana kata karakteristik semprotan yang diaktifkan dalam jangka waktu kurang dari satu menit dan sebelum perubahan substansial dalam sifat termal dari aliran gas pada saluran masuk gas. 11. Metode klaim 10, dimana nosel dua fluida menghasilkan tetesan semprot yang ukurannya tergantung pada tekanan udara dan laju aliran cairan. 12. Metode klaim 11, dimana jumlah udara terkompresi yang digunakan oleh nosel dua fluida berkurang dengan memilih rata-rata awal ukuran tetesan semprot sehingga tetesan semprot substansial melintasi menara pendingin sebelum menguap sebelum gas outlet. 13. Metode klaim 12 dimana kompresor aktif diatur digunakan untuk memasok udara terkompresi

yang digunakan oleh nosel dua fluida, tekanan pasokan tekanan aktif diatur dikontrol untuk memberikan tekanan nozzle yang diperlukan. 14. Sebuah metode untuk pendinginan gas polutan yang mengalir melalui sebuah menara pendingin gas memiliki inlet gas dan gas outlet di mana perubahan ke keadaan operasional kedua membutuhkan perubahan yang cepat dalam karakteristik semprot, metode yang terdiri dari tahap: menggunakan loop kontrol pertama untuk menyesuaikan karakteristik semprotan cairan dari nozzle dua fluida untuk mendinginkan suhu gas keluar untuk suhu dalam kisaran target suhu pertama sekitar suhu ditentukan pertama set-point untuk keadaan operasional pertama, karakteristik semprot di negara operasional pertama dipilih sedemikian rupa sehingga jumlah cairan pendingin disemprotkan cukup untuk memberikan pendinginan yang diinginkan dan semprotkan secara substansial menguap dalam menara pendingin gas; mendeteksi terjadinya perubahan ke keadaan operasional kedua membutuhkan perubahan karakteristik semprot; menghitung karakteristik semprot baru untuk keadaan operasional kedua yang dipilih sedemikian rupa sehingga semprotan benar-benar menguap di menara pendingin gas; menerapkan kontrol loop override untuk mengirim sinyal kontrol dihitung untuk beralih karakteristik semprotan cairan dari nosel dengan karakteristik semprot dihitung, dan mempertahankan kontrol loop override selama keadaan operasional kedua; dimana kata karakteristik semprotan yang diaktifkan dalam jangka waktu kurang dari satu menit dan sebelum perubahan substansial dalam sifat termal dari aliran gas pada saluran masuk gas. 15. Metode klaim 14, dimana keadaan operasional kedua terdiri dari penurunan tekanan udara terkompresi yang digunakan oleh nosel dua fluida dibandingkan dengan negara operasional pertama. 16. Metode klaim 15 dimana langkah perhitungan karakteristik spray untuk negara operasional kedua yang dipilih sedemikian rupa sehingga tetesan semprot substansial melintasi menara pendingin gas sebelum menguap. 17. Metode klaim 14 dimana negara operasional kedua terdiri dari peningkatan substansial dalam beban termal dari aliran gas polutan memasuki inlet gas dibandingkan dengan keadaan operasional pertama dan langkah perhitungan karakteristik spray untuk negara operasional kedua yang dipilih sedemikian rupa sehingga tetesan semprot substansial melintasi menara pendingin gas sebelum menguap.

Anda mungkin juga menyukai

- GCT Mengatur Suhu GasDokumen4 halamanGCT Mengatur Suhu GasNa-na OktaviaBelum ada peringkat

- Laporan Kerja Praktek Dimas Ardiansyah Halim I0407003 Bab 3Dokumen25 halamanLaporan Kerja Praktek Dimas Ardiansyah Halim I0407003 Bab 3Latieve TinenovicBelum ada peringkat

- Deaerator UsuDokumen7 halamanDeaerator UsuAlfi WidyasariBelum ada peringkat

- Minggu 11 Dan 12 Power Station Dan Power PlantDokumen25 halamanMinggu 11 Dan 12 Power Station Dan Power PlantRiski IdBelum ada peringkat

- Modul Praktikum Prestasi Mesin Pengkondisian UdaraDokumen11 halamanModul Praktikum Prestasi Mesin Pengkondisian UdaraYogie ArdiansahBelum ada peringkat

- Heat Recovery Steam GeneratorDokumen26 halamanHeat Recovery Steam Generatorryan hardiantoBelum ada peringkat

- Bab IiiDokumen15 halamanBab IiiAnonymous TgF9oIBelum ada peringkat

- SISTEM PENDINGINAN PESAWATDokumen33 halamanSISTEM PENDINGINAN PESAWATRaihan Akbar100% (1)

- AC_PENDAHULUANDokumen31 halamanAC_PENDAHULUANfarizpashaBelum ada peringkat

- OPTIMALKAN LPGDokumen16 halamanOPTIMALKAN LPGHendra HutasoitBelum ada peringkat

- Cooling Tower Pada PLTPDokumen20 halamanCooling Tower Pada PLTPRamadhan KaffahBelum ada peringkat

- OPTIMASI TURBIN GASDokumen30 halamanOPTIMASI TURBIN GASGrady RuliawanBelum ada peringkat

- Ketel Pipa APIDokumen8 halamanKetel Pipa APIUky AkyBelum ada peringkat

- Pembangkit Listrik Tenaga Uap (PLTU) - SIKLUS PLTUDokumen6 halamanPembangkit Listrik Tenaga Uap (PLTU) - SIKLUS PLTUWisnu NugrahaBelum ada peringkat

- Nitrogen PlantDokumen25 halamanNitrogen PlantaweBelum ada peringkat

- Urutan Pemasangan Pipa Dan ValveDokumen56 halamanUrutan Pemasangan Pipa Dan ValveFathoni Firmansyah100% (1)

- Desain Steam Turbin Power PlantDokumen30 halamanDesain Steam Turbin Power PlantSunu MukharomBelum ada peringkat

- Ketel UapDokumen21 halamanKetel UapAde W. AfrianBelum ada peringkat

- Refrigeration and Heat Pump SystmDokumen13 halamanRefrigeration and Heat Pump Systmyuda prawiraBelum ada peringkat

- Sistem Pendingin KendaraanDokumen9 halamanSistem Pendingin KendaraanNeiji HyugaBelum ada peringkat

- 8 Bab Iii Pembahasan - 1Dokumen48 halaman8 Bab Iii Pembahasan - 1Rio Erlangga MaharjaBelum ada peringkat

- Gas Management SystemDokumen24 halamanGas Management Systembgs_ndrtBelum ada peringkat

- Sistem Air PendinginDokumen15 halamanSistem Air PendinginEka YulianaBelum ada peringkat

- Turbin UapDokumen21 halamanTurbin UapKiky ArindaBelum ada peringkat

- CNG Proses PlantDokumen25 halamanCNG Proses PlantHanderi MattjikBelum ada peringkat

- Bab IV Dasar Teori Dan Analisa DataDokumen39 halamanBab IV Dasar Teori Dan Analisa Dataainun_2412Belum ada peringkat

- Pengukuran Temperatur Pada Pipa Aliran FluidaDokumen6 halamanPengukuran Temperatur Pada Pipa Aliran FluidaIrfanBelum ada peringkat

- Boiler Operating ParameterDokumen6 halamanBoiler Operating ParameterLukas Uky 'Rei'Belum ada peringkat

- Soal - Soal TptuDokumen36 halamanSoal - Soal TptumujayanahBelum ada peringkat

- RadiatorDokumen7 halamanRadiatorNino Bayu PamungkasBelum ada peringkat

- PltguDokumen26 halamanPltgubismayBelum ada peringkat

- CondensorDokumen5 halamanCondensorPutri Hanifah SBelum ada peringkat

- RadiatorDokumen10 halamanRadiatoralexander gpBelum ada peringkat

- Komponen Penting BoilerDokumen9 halamanKomponen Penting BoilerOdhieBelum ada peringkat

- BAB IV RevisiDokumen32 halamanBAB IV RevisiPaimanBelum ada peringkat

- Efektivitas Alat Penukar Kalor Pada Sistem Pendingin Generator PltaDokumen9 halamanEfektivitas Alat Penukar Kalor Pada Sistem Pendingin Generator PltaPipit Pitrianingsih SuryanaBelum ada peringkat

- Boiler ComponentDokumen74 halamanBoiler ComponentDangolBelum ada peringkat

- Heri Dwi (Sistem Pendingin)Dokumen77 halamanHeri Dwi (Sistem Pendingin)Kiki KikyoBelum ada peringkat

- Mesin TermalDokumen16 halamanMesin Termalade triantaBelum ada peringkat

- Alat Perlengkapan Dan Keselamatan Mesin UapDokumen30 halamanAlat Perlengkapan Dan Keselamatan Mesin UapRizki SaputraBelum ada peringkat

- OPTIMASI BOILERDokumen11 halamanOPTIMASI BOILERWandaBelum ada peringkat

- Gas Conditioning TowerDokumen20 halamanGas Conditioning ToweraditeterBelum ada peringkat

- Praktikum RtuDokumen16 halamanPraktikum RtuSudarwantoBelum ada peringkat

- BOILERDokumen24 halamanBOILERdestias selly100% (1)

- Sistem PendinginDokumen11 halamanSistem PendinginHanya RaiBelum ada peringkat

- Sistem Gas Buang Modern Dari Mesin KapalDokumen6 halamanSistem Gas Buang Modern Dari Mesin KapalAgum Setyo100% (1)

- KondensetDokumen9 halamanKondensetFerdika Dwi CandraBelum ada peringkat

- PLTG_Pembangkit_Listrik_Tenaga_GasDokumen7 halamanPLTG_Pembangkit_Listrik_Tenaga_GassyukurBelum ada peringkat

- KetelUapTurbinDokumen31 halamanKetelUapTurbinarbotomo_marbun100% (2)

- General Training Pltu PineappleDokumen13 halamanGeneral Training Pltu PineappleRanto GunawanBelum ada peringkat

- Pengenalan Dan Fungsi Boiler Steam PDFDokumen5 halamanPengenalan Dan Fungsi Boiler Steam PDFMuazamFakhriSunyBelum ada peringkat

- Proses Pembangkit Listrik Tenaga Gas UapDokumen8 halamanProses Pembangkit Listrik Tenaga Gas UapHeri RudiBelum ada peringkat

- SISTEM AC KERETADokumen4 halamanSISTEM AC KERETAHanifafa ToniBelum ada peringkat

- Turbo ShaftsDokumen9 halamanTurbo ShaftsRizky Dermawan HaqBelum ada peringkat

- Peningkatan Efisiensi Boiler Dengan Menggunakan EconomizerDokumen14 halamanPeningkatan Efisiensi Boiler Dengan Menggunakan Economizerimam bahrudin100% (1)

- OPTIMASI KINERJA HVACDokumen17 halamanOPTIMASI KINERJA HVACDede Rizali100% (1)

- PLTG & PltguDokumen10 halamanPLTG & PltguBeril IbrahimBelum ada peringkat

- Stan Kesehatan LingkunganDokumen23 halamanStan Kesehatan LingkunganAndreBelum ada peringkat

- Analisis Perpindahan Kalor Pad 5250403034Dokumen7 halamanAnalisis Perpindahan Kalor Pad 5250403034andreansevkaBelum ada peringkat

- lowongan kerja lowongan kerja Lowongan Kerja di PT Pertamina Training & Consulting - Recruitment For Staff (D3, S1, S2 ) December 2013 - January 2014 untuk Posisi , persyaratan dan tata cara...Lihat Selengkapnya Suka · · Ikuti Kiriman · Kemarin jam 13:07 melalu lowongan kerja Lowongan Kerja di PT Pertamina Training & Consulting - Recruitment For Staff (D3, S1, S2 ) December 2013 - January 2014 untuk Posisi , persyaratan dan tata cara...Lihat Selengkapnya Suka · · Ikuti Kiriman · Kemarin jam 13:07 melalu lowongan kerja Lowongan Kerja di PT Pertamina Training & Consulting - Recruitment For Staff (D3, S1, S2 ) December 2013 - January 2014 untuk Posisi , persyaratan dan tata cara...Lihat Selengkapnya Suka · · Ikuti Kiriman · Kemarin jam 13:07 melalu lowongan kerja Lowongan Kerja di PT Pertamina Training & Consulting - Recruitment For Staff (D3, S1, S2 ) December 2013 - January 2014 untuk Posisi , persyaratan dan tata cara...Lihat Selengkapnya Suka · · Ikuti KirimanDokumen1 halamanlowongan kerja lowongan kerja Lowongan Kerja di PT Pertamina Training & Consulting - Recruitment For Staff (D3, S1, S2 ) December 2013 - January 2014 untuk Posisi , persyaratan dan tata cara...Lihat Selengkapnya Suka · · Ikuti Kiriman · Kemarin jam 13:07 melalu lowongan kerja Lowongan Kerja di PT Pertamina Training & Consulting - Recruitment For Staff (D3, S1, S2 ) December 2013 - January 2014 untuk Posisi , persyaratan dan tata cara...Lihat Selengkapnya Suka · · Ikuti Kiriman · Kemarin jam 13:07 melalu lowongan kerja Lowongan Kerja di PT Pertamina Training & Consulting - Recruitment For Staff (D3, S1, S2 ) December 2013 - January 2014 untuk Posisi , persyaratan dan tata cara...Lihat Selengkapnya Suka · · Ikuti Kiriman · Kemarin jam 13:07 melalu lowongan kerja Lowongan Kerja di PT Pertamina Training & Consulting - Recruitment For Staff (D3, S1, S2 ) December 2013 - January 2014 untuk Posisi , persyaratan dan tata cara...Lihat Selengkapnya Suka · · Ikuti KirimanandreansevkaBelum ada peringkat

- 3 Golongan LimbahDokumen21 halaman3 Golongan LimbahAndreBelum ada peringkat

- 1.1. Latar BelakangDokumen17 halaman1.1. Latar BelakangAndreBelum ada peringkat

- KATALISDokumen9 halamanKATALISAndreBelum ada peringkat