Chapter III X

Diunggah oleh

DewiDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Chapter III X

Diunggah oleh

DewiHak Cipta:

Format Tersedia

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan dimetil eter dari metanol adalah

sebagai berikut :

Kapasitas produksi : 100.000 ton/tahun

Waktu operasi : 330 hari/tahun

Basis perhitungan : 1 jam operasi

Satuan operasi : kg/jam

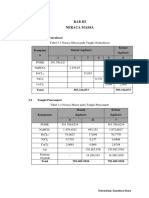

3.1 Reaktor (R-101)

Tabel 3.1 Neraca massa total reaktor 101

Masuk (kg/jam) Keluar (Kg/jam)

Komponen

Alur 3 Alur 4

CH3OH 12563.13131 1256.313131

H2O 63.13131313 3243.173927

CH3OCH3 - 8126.775568

Total 12626.26263 12626.26263

3.2 MenaraDestilasi (MD 101)

Tabel 3.2 Neraca massa total menara destilasi (MD-101)

Keluar

Komponen Masuk (kg/jam) Top Bottom

Alur 5 Alur 6 Alur 9

CH3OCH3 1256.3131 8114.5854 12.1902

CH3OH 3243.1739 1254.4287 1.8845

H2O 8126.7756 4.8648 3238.3092

TOTAL 12626.2626 9373.8788 3252.3838

12626.2626

Universitas Sumatera Utara

3.3 Condenser (CD 101)

Tabel 3.3 Neraca massa total kondensor (CD 101)

Keluar (kg/jam)

Komponen Masuk (kg/jam) Refluks UAP

Alur 6 Alur 7 Alur 8

CH3OCH3 11603.8571 3489.2717 8114.5854

CH3OH 1793.8330 539.4043 1254.4287

H2O 6.9566 2.0918 4.8648

TOTAL 13404.6467 4030.7679 9373.8788

13404.6467

3.4 Reboiler (RB 101)

Tabel 3.4 Neraca massa total reboiler (RB 101)

Keluar (kg/jam)

Komponen Masuk (kg/jam) Refluks Bottom

Alur 9 Alur 10 Alur 11

CH3OCH3 33.0697 20.8796 12.1902

CH3OH 5.1122 3.2278 1.8845

H2O 8784.9507 5546.6415 3238.3092

TOTAL 8823.1326 5570.7488 3252.3838

8823.1326

Universitas Sumatera Utara

3.5 MenaraDestilasi (MD 102)

Tabel 3.3 Neraca massa totalmenara destilasi (MD 102)

Keluar (kg/jam)

Masuk (kg/jam)

Komponen Top Bottom

Alur 12 Alur 13 Alur 16

CH3OCH3 12.1902 12.1292 0.0610

CH3OH 1.8845 1.8750 0.0094

H2O 3238.3092 16.1915 3222.1176

30.1958 3222.1880

TOTAL

3252.3838 3252.3838

3.6 Condensor (CD 102)

Tabel3.4 Neraca massa total kondensor (CD - 102)

Keluar (kg/jam)

Komponen Masuk (kg/jam) Refluks UAP

Alur 13 Alur 14 Alur 15

CH3OCH3 200.1320 188.0028 12.1292

CH3OH 30.9383 29.0632 1.8750

H2O 267.1605 250.9690 16.1915

468.0350 30.1958

TOTAL 498.2308 498.2308

Universitas Sumatera Utara

3.7 Reboiler (RB 102)

Tabel3.5 Neraca massa totalreboiler (RB-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Refluks Bottom

Alur 16 Alur 17 Alur 18

CH3OCH3 0.0678 0.0069 0.0610

CH3OH 0.0105 0.0011 0.0094

H2O 3584.9902 362.8725 3222.1176

362.8805 3222.1880

TOTAL 3585.0684 3585.0684

Universitas Sumatera Utara

BAB IV

NERACA ENERGI

Hasil perhitungan neraca energi pada proses pembuatan dimetil eter dari metanol adalah

sebagai berikut :

Kapasitas produksi : 100.000 ton/tahun

Waktu operasi : 330 hari/tahun

Basis perhitungan : 1 jam operasi

Satuan operasi : kj/jam

Basis temperatur : 250C (2980K)

4.1 Reaktor 101 (R 101)

Tabel 4.1 Neraca energi reaktor (R 101)

Q Masuk (Kj/Jam) Q Keluar (Kj/jam)

Q masuk 11422,09093 Q sisa 16362,07294

Q reaksi 7258,779403 Q out 2608,647072

Q in 289,8496747

Total 18970,72001 18970,72001

4.2 Cooler 101 (C 101)

Tabel 4.2 Neraca energi cooler 101 (C 101)

Q masuk Q keluar

Qh 610800,7439 Qc 610800,7439

4.3 Cooler 102 (C 102)

Tabel 4.3 Neraca energi cooler 102 (C 102)

Q masuk Q keluar

Qh 543880,2447 Qc 543880,2447

4.4 Menara destilasi 101 (MD 101)

Tabel 4.4 Neraca energi menara destilasi 101 (MD 101)

Q masuk Q keluar

Q feed 4792,839677 Q top 3348,888564

Q bottom 1443,951113

Total 4792,839677 4792,839677

Universitas Sumatera Utara

4.5 kondensor 101 (CD 101)

Tabel 4.5 Neraca energi kondensor 101 (CD-101)

Q masuk Q keluar

Q masuk 89004707,99 Q refluks 1440,022083

Q in 44499959,54 Q destilat 3348,888564

Q out 133499878,6

Total 133504667,5 133504667,5

4.6 Reboiler 101 (RB 101)

Tabel 4.6 Neraca energi reboiler (RB 101)

Q in Q out

Q umpan 3917,179828 Q keluar 1443,951113

Qs in 98476634,78 Q Lv 89002392,31

Qw out 9476715,701

Total 98480551,96 98480551,96

4.7 Heater 102 (E 102)

Tabel 4.7 Neraca energi heater 102 (E 102)

Q masuk Q keluar

Q masuk 1443,951113 Q keluar 1446,156395

Qs Masuk 2767786,28 Qs keluar 2767784,075

Total 2769230,231 2769230,231

4.8 Menara destilasi 102 (MD 102)

Tabel 4.8 Neraca energi menara destilasi 102 (MD 102)

Q masuk Q keluar

Q umpan 1446,156395 Q top 12,39353473

Q RB 2196769,555 Q buttom 1433,76286

Q kondensor 2196769,555

Total 2198215,711 2198215,711

4.9 Kondensor 102 (CD 102)

Tabel 4.9 Neraca energi kondensor 102 (CD 102)

Q masuk Q keluar

Q masuk 2196974,048 Q refluks 192,0997883

QWin 549192,3888 Q destilat 12,39353473

QWout 2745961,944

Total 2746166,437 2746166,437

Universitas Sumatera Utara

4.10 Reboiler 102 (RB 102)

Tabel 4.10 Neraca energi reboiler 102 (RB 102)

Q in Q out

Q umpan 1595,232185 Q keluar 1433,76286

Qs in 2515430,019 Q Lv 2196931,024

Qs out 318660,4636

Total 2517025,251 2517025,251

4.11 Cooler 103 (C 103)

Tabel 4.11 Neraca energi cooler 103 (C -103)

Q masuk Q keluar

Qh 57350,51441 Qc 57350,51441

Universitas Sumatera Utara

BAB V

SPESIFIKASI PERALATAN

Hasil perhitungan spesifikasi peralatan pada proses pembuatan dimetil eter dari metanol

adalah sebagai berikut :

5.1. Reaktor - 101 (R-101)

Tabel 5.11 Spesifikasi Reaktor-101

IDENTIFIKASI

Nama Alat Reaktor

Kode Alat R 101

Jumlah 1 buah

Operasi Kontinyu

Fungsi Mereaksikan bahan baku metanol secara

dehidrasi untuk menghasilkan Dimetil Eter

DATA DESAIN

Type Multitubular Fixed Bed

Temperatur Operasi : 250 oC

Tekanan Operasi : 12 atm

Diameter Reaktor : 1,3712m

Tinggi Reaktor : 3,2759 m

Tebal Dinding Reaktor : 0,0105 m

Tube Shell

OD = 0,0422 m Ds = 1,9037m

ID = 0,0351 m

Bahan Konstruksi Stainless Steel

5.2. Menara Destilasi-101 (MD-101)

Tabel 5.2 Spesifikasi Menara Destilasi - 101

IDENTIFIKASI

Nama Alat Menara destilasi -101

Alat Kode MD-01

Jenis Tray Column

Jumlah 1 buah

Operasi Kontinyu

Universitas Sumatera Utara

Fungsi Tempat memisahkan Dimetil Eter dari campuran

Air dan Metanol

DATA DESAIN

Top Bottom

Tekanan 1atm 1atm

O

Temperatur 50 C 50 OC

KOLOM

Top Bottom

Diameter 0,5607 m 0,7525 m

Tray spacing 0,3m 0,3m

Jumlah tray 15 buah 3 buah

Tebal 0,0204 m 0,020475 m

Material Carbon steel

PELAT

Top Bottom

2

Downcomer area 0,0296 m 0,0533 m2

Active area 0,1875 m2 0,3378 m2

Hole Diameter 5 mm 5 mm

Hole area 0,0188 m2 0,0338 m2

Perforated Area 0,1131 m2 0,2362 m2

Jumlah Hole 956 1722

OD 0,6014 m 0,7934 m

Analog spesifikasi alat dapat dilihat pada MD-101 dan MD-102, sehingga diperoleh :

Diameter Diameter

Bahan Tinggi Efisiensi

MD kolom kolom

konstruksi kolom (m) Tray (%)

bawah (m) atas (m)

(MD-101) Carbon steel 0,7525 0,5607 6,1244 93,94

(MD-102) Carbon steel 0,5007 0,3607 13,1969 48,66

5.3. Condensor-101 (CD-101)

Tabel 5.3 Spesifikasi Condenser-101

IDENTIFIKASI

Nama Alat Condensor

Universitas Sumatera Utara

Kode Alat CD-101

Jumlah 1 buah

Operasi Kontinyu

Fungsi Mengkondensasikan produk keluaran MD-101

DATA DESIGN

Tipe Shell and Tube Heat Exchanger

Bahan Konstruksi Carbon steel

Tube Side Shell Side

Jumlah = 51 ID 39 in

Panjang = 17 ft Pass 1

OD, ID = 1 in, 0,87 in P 0,0161 Psi

BWG = 16

Pitch = 1,25- in, Triangular

P = 6,7026 Psi

Pass =4

5.4. Condensor-102 (CD-102)

Tabel 5.4 Spesifikasi Condenser-102

IDENTIFIKASI

Nama alat Condensor

Kode alat CD-102

Jumlah 1 buah

Operasi Kontinyu

Fungsi Mengkondensasikan produk top MD-102

DATA DESAIN

Tipe Double Pipe Heat Exchanger

Jumlah harpin 147 buah

Panjang 20 ft

Actual Design Coefficient, Ud 24,8992Btu/hr.ft2.oF

Clean Overall Coefficient, Uc 26,2031 Btu/hr.ft2.oF

ANNULUS INNER PIPE

ID = 4,026 in ID = 3,068 in

OD = 4,5 in OD = 3,5 in

Pa = 1,5333psi PP = 2,5401 psi

Universitas Sumatera Utara

Dirt factor : 0,0042

Bahan konstruksi : Carbon Steel

5.5. Reboiler-01 (RB-101)

Tabel 5.5 Spesifikasi Reboiler-101

IDENTIFIKASI

Nama Alat Reboiler

Kode Alat RB - 101

Jumlah 1

Operasi Kontinyu

Fungsi Menguapkan kembali bottom product MD -101

DATA DESIGN

Tipe Kettle Reboiler

Bahan Konstruksi Carbon steel

SUMMARY

hio = 213,2009 h outside ho = 44,4602

UC = 124,6301

UD = 99.9290

Rd Required = 0,002

1,9753 psi Calculated P, Psi 0,3780 psi

5.6. Reboiler-02 (RB-102)

Tabel 5.6 Spesifikasi Reboiler-102

IDENTIFIKASI

Nama alat Reboiler-102

Kode alat RB-102

Jumlah 1 buah

Operasi Kontinyu

Fungsi Menguapkan kembali keluaran bottom MD-102.

DATA DESAIN

Tipe Kettle Reboiler

Jumlah harpain 84 buah

Panjang 20 ft

ANNULUS INNER PIPE

Universitas Sumatera Utara

ID = 2,067 in ID = 1,610 in

OD = 2,38 in OD = 1,9 in

SUMMARY

hio = 267,8311 h outside ho = 171,4960

UC = 104,5507

UD = 70,0379

Rd Calculated = 0,0047

Rd Required = 0,0030

12,2588 psi Calculated P, Psi 1,4144 psi

5.7. Cooler-101 (C-101)

Tabel 5.7 Spesifikasi Cooler-101

IDENTIFIKASI

Nama Alat Cooler

Kode Alat C-101

Jumlah 1

Operasi Kontinyu

Fungsi Menurunkan temperatur produk R-101

DATA DESIGN

Tipe Double Pipe Heat Exchanger

Bahan Konstruksi Carbon steel

Inner Side Annulus Side

ho = 20,9718 h outside hio = 4,9027

UC = 2,5595

UD = 2,5465

Rd Calculated =

Rd Required =

0,0022

0,0020

0,0157 psi Calculated P, Psi 2,4396 psi

Universitas Sumatera Utara

5.8. Cooler-102 (C-102)

Tabel 5.8 Spesifikasi Cooler-102

IDENTIFIKASI

Nama Alat Cooler

Kode Alat C-102

Jumlah 1

Operasi Kontinyu

Fungsi Menurunkan temperatur produk R-101

DATA DESIGN

Tipe Double Pipe Heat Exchanger

Bahan Konstruksi Carbon steel

Inner Side Annulus Side

ho = 20,9718 h outside hio = 4,9027

UC = 2,5595

UD = 2,5465

Rd Calculated = 0,0049

Rd Required = 0,0020

0,0128 psi Calculated P, Psi 2,4396 psi

5.9. Cooler-103 (C-103)

Tabel 5.9 Spesifikasi Cooler-103

IDENTIFIKASI

Nama Alat Cooler

Kode Alat C-103

Jumlah 1

Operasi Kontinyu

Fungsi Menurunkan temperatur produk reboiler - 102

DATA DESIGN

Tipe Double Pipe Heat Exchanger

Bahan Konstruksi Carbon steel

Inner Side Annulus Side

ho = 20,9718 h outside hio = 4,9027

UC = 2,5595

UD = 2,5465

Rd Calculated = 0,0021

Rd Required = 0,0020

Universitas Sumatera Utara

0,1502 psi Calculated P, Psi 2,4396 psi

5.10. Kompressor-101 (K-101)

Tabel 5.10 Spesifikasi Kompresor-101

IDENTIFIKASI

Nama Alat Kompresor - 101

Kode Alat K - 101

Jumlah 1 buah

Operasi Kontinyu

Fungsi Mengalirkan dan menaikan tekanan feed

sebelum masuk R-101

DATA DESAIN

Tipe Centrifugal kompresor

Kapasitas 9,385625 ft3/menit

Tekanan Input 1 atm

Tekanan Output 12 atm

Gas Horse Power 242 Hp

Bahan Konstruksi Carbon Steel

5.11. Pompa-101 (P-101)

Tabel 5.11 Spesifikasi Pompa-01

IDENTIFIKASI

Nama Alat Pompa

Kode Alat P-101

Jumlah 2 buah ( 1 cadangan )

Operasi Kontinyu

Fungsi Untuk mengalirkan bottom produk absorber

menuju KD-01

DATA DESAIN

Tipe Centrifugal

Kapasitas 42,0875 kg/menit

Effisiensi pompa 80 %

Power 0,1 Hp

Bahan Konstruksi Commercial Steel

Universitas Sumatera Utara

5.12. Pompa-102 (P-102)

Tabel 5.12 Spesifikasi Pompa-102

IDENTIFIKASI

Nama Alat Pompa

Kode Alat P-102

Jumlah 2 buah ( 1 cadangan )

Operasi Kontinyu

DATA DESAIN

Tipe Centrifugal

Kapasitas 0,50326 kg/menit

Effisiensi pompa 80 %

Power 0,1 Hp

Bahan Konstruksi Commercial Steel

5.13. Tanki- 101 (T-101)

Tabel 5.13 Spesifikasi Tanki-101

IDENTIFIKASI

Nama Alat Tanki CH3OH

Alat Kode T-101

Jumlah 1 buah

Fungsi menyimpan CH3OH untuk kebutuhan 30 hari

DATA DESIGN

Tipe Silinder vertical dengan tutup ellipsoidal

Temperature design 30 oC

Tekanan design 1atm

DATA MEKANIK

Tinggi = 33,0842 m

Diameter = 22,0561 m

Tebal = 0,0555 m

Bahan konstruksi : Carbon steel

5.14. Tanki- 102 (T-102)

Tabel 5.14 Spesifikasi Tanki-102

Universitas Sumatera Utara

IDENTIFIKASI

Nama Alat Tanki CH3OCH3

Alat Kode T-102

Jumlah 1 buah

Fungsi Menyimpan CH3OCH3 untuk kebutuhan 30 hari

DATA DESIGN

Tipe Silinder vertical dengan tutup ellipsoidal

Temperature design 30oC

Tekanan design 1atm

DATA MEKANIK

Tinggi = 25,8873 m

Diameter = 17,8232 m

Tebal = 0,03177 m

Bahan konstruksi : Low Alloys Steel

5.15. Heater-101 (E-101)

Tabel 5.15 Spesifikasi Heater-101

IDENTIFIKASI

Nama Alat Heater

Kode Alat H-101

Jumlah 1

Operasi Kontinyu

Fungsi Menaikkan temperatur Bottom MD - 102

DATA DESIGN

Tipe Shell and Tube Heat Exchanger

Bahan Konstruksi Carbon steel

Tube Side Shell Side

Jumlah : 368 ID : 13,25

Panjang : 14 ft Baffle : 2,65

OD, ID : 1 in, Pass :2

BWG : 16

Pitch : 1,25 in, Triangular

SUMMARY

ho = 164,854 h outside hio = 114,4419

Universitas Sumatera Utara

UC = 67,5501

UD = 49,7452

Rd Calculated = 0,0052

Rd Required = 0,003

0,1263 psi Calculated P, Psi 0,2021 psi

5.16.Accumulator-101 (ACC-101)

Tabel 5.16 Spesifikasi Accumolator-101

IDENTIFIKASI

Nama Alat Accumulator

Alat Kode ACC-101

Jumlah 1 buah

Fungsi Tempat menampung kondensat yang keluar dari

CD-101

DATA DESIGN

Tipe Silinder horizontal

o

Temperature design 50 C

Tekanan design 1 atm

Kapasitas 3,63 m3

DATA MEKANIK

Panjang 2,5546 m

Diameter 1,0219 m

Tebal 0,0010 m

Bahan konstruksi Carbon steel

5.17. Accumulator-102 (ACC-102)

Tabel 5.17 Spesifikasi Accumulator-102

IDENTIFIKASI

Nama Alat Accumulator

Alat Kode ACC-102

Jumlah 1 buah

Fungsi Tempat menampung kondensat yang keluar dari CD-

102

DATA DESIGN

Universitas Sumatera Utara

Tipe Silinder horizontal

o

Temperature design 70 C

Tekanan design 1 atm

Kapasitas 0,54 m3/jam

DATA MEKANIK

Panjang 0,8092 m

Diameter 0,3237 m

Tebal 0,0005 m

Bahan konstruksi Carbon steel

Universitas Sumatera Utara

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk

mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu

pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan

adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik

dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Alat-alat instrumentasi

dipasang pada setiap peralatan proses dengan tujuan agar sarjana teknik dapat memantau dan

mengontrol kondisi di lapangan. Dengan adanya instrumentasi ini pula, para sarjana teknik dapat

segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya,

tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan

(error)yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine,

1985).

Fungsi instrumentasi adalah sebagai pengontrol (controller), penunjuk (indicator), pencatat

(recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik

atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis.

Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan

sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah

alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau

disatukan dalam suatu ruang kontrol yang dihubungkan dengan peralatan (kontrol otomatis)

(Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas,

titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya (Considine,1985).

Pada dasarnya sistem pengendalian terdiri dari:

1. Sensing Element / Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur,

tekanan, laju aliran, maupun tinggi fluida.

Universitas Sumatera Utara

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-

perubahan proses tersebut sama dengan nilai yang diinginkan.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen

pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang

diinginkan dan merupakan hasil yang dikehendaki.

(Considine,1985)

LOAD

Manipulated variable

Error -

+

Measured Contolled

variable

Set Point - + Controller

variable

Controller

Transmitter Sensing Element

Gambar : diagram balok sistem pengendalian otomatis

(george, 1993)

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

(Timmerhaus,2004)

Instrumentasi yang umum digunakan dalam pabrik adalah :

1. Untuk variabel temperatur

- Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati

temperatur suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Universitas Sumatera Utara

- Temperature Indicator Controller (TI) adalah instrumentasi yang digunakan untuk

mengamati temperatur dari suatu alat.

2. Untuk variabel tinggi permukaan cairan

- Level Controller (LC) adalah instrumentasi yang digunakan untuk mengamati ketinggian

cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Level Indicator Controller (LI) adalah instrumentasi yang digunakan untuk mengamati

ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

- Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan

operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan

operasi suatu alat.

4. Untuk variabel aliran cairan

- Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir

larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan

pengendalian.

- Flow Indicator Controller (FI) adalah instrumentasi yang digunakan untuk mengamati

laju aliran atau cairan suatu alat.

(Considine, 1985)

Universitas Sumatera Utara

Instrumentasi yang digunakan dalam pabrik Dimetil Eter ini disajikan dalam table 6.1 berikut

ini:

Tabel 6.1 Daftar Penggunanan Instrumentasi pada Pra Rancangan PabrikDimetil Eter

No. Nama Alat Jenis Instrumen

1. Tangki cairan Level Indikator (LI)

Pressure Indicator (PI)

Level Indikator (LI)

2. Tangki gas

Pressure Controller (PC)

Temperatur Indikator (TC)

Level Controller (LC)

3. Reaktor Temperatur Indikator (TC)

Pressure Controller (PC)

Level Controller (LC)

4. Menara Destilasi

Pressure Controller (PC)

5. Pompa Flow Controller (FC)

Flow Controller (FC)

7. Kompresor

Pressure Indicator (PI)

8. Kondensor dan Reboiler Temperature Controller (TC)

6.2 Keselamatan Kerja Pada Pabrik Dimetil Eter

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu

aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan

cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat

pabrik beroperasi. Dalam rancangan pabrik Dimetil Eter, usaha-usaha pencegahan terhadap

bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.2.1 Pencegahan Terhadap Kebakaran dan Peledakan

Proses produksi Dimetil Eter menggunakan reaktor yang beroperasi pada tekanan 12 atm

dan suhu 250 C. Bahaya yang kemungkinan timbul adalah kebakaran atau peledakan yang

berasal dari reaktor. Selain itu unit penghasil uap (boiler) juga dapat menciptakan hal yang

serupa apabila pengendalian tidak berjalan optimal.

Universitas Sumatera Utara

Dari uraian di atas maka perlu dilakukan upaya pencegahan dan penanganan terhadap kebakaran

dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang

strategis dan penting seperti laboratorium dan ruang proses.

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk

pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran steam, dan air

dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan

siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983

tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya

suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detektor yang bekerja berdasarkan terjadinya akumulasi asap

dalam jumlah tertentu.

b. Gas detector adalah detektor yang bekerja berdasarkan kenaikan konsentrasi gas yang

timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang

memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

1) Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible

alarm).

2) Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan

mata secara jelas (visible alarm).

2. Panel Indikator Kebakaran

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran

yang berfungsi mengendalikan sistem dan terletak di ruang operator.

Universitas Sumatera Utara

6.2.2 Peralatan Perlindungan Diri

Upaya peningkatan kesehatan keselamatan kerja (K3) bagi karyawan pada pabrik ini

adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan adalah

melengkapi karyawan dengan peralatan perlindungan diri sebagai berikut :

1. Helm

2. Pakaian dan perlengkapan pelindung.

3. Sepatu pengaman.

4. Pelindung mata.

5. Masker udara.

6. Sarung tangan.

6.2.3 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut :

1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau

pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk

menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor motor listrik tidak boleh mengganggu lalu lintas

pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi.

5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang

dibumikan.

7. Kabel kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada tekanan

dan suhu tinggi harus diisolasi secara khusus.

6.2.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi

pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai

Universitas Sumatera Utara

sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan,

dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan

terhadap kesehatan harus ditangani secara cermat.

4. Penempatan bahan kimia berbahaya harus sesuai dengan petunjuk pelaksanaan K3 seperti

berikut :

1. Gudang tempat penyimpanan Bahan Kimia Berbahaya harus dibuat sedemikian rupa

hingga aman dari pengaruh Alam dan Lingkungan sekitarnya :

a. Memiliki system sirkulasi udara dan ventilasi yang cukup baik.

b. Suhu di dalam ruangan dapat terjaga konstan dan aman setiap saat.

c. Aman dari berbagai gangguan biologis ( Tikus, Rayap dll ).

2. Tata letak dan pengaturan penempatan bahan harus mempertimbangkan hal-hal sebagai

berikut :

a. Pemisahan dan pengelompokan untuk menghindari adanya bahayareaktivitas.

b. Penyusunan agar tidak melebihi batas maksimum yang dianjurkan manufactur untuk

menghindari roboh (ambruk) hingga tidak mengakibatkan kerusakan dan mudah

pembongkaran serta kelihatan rapi.

c. Lorong agar tetap terjaga dan tidak terhalang oleh benda apapun, jika perlu buatkan

garis pembatas lintasan alat angkat dan angkut.

d. Khusus bahan dalam wadah silinder/tabung gas bertekanan agar ditempatkan pada

tempat yang teduh, tidak lembab dan aman dari sumber panas seperti ( listrik, api

terbuka dll ).

3. Program House Keeping harus dilaksanakan secara periodik dan berkesinambungan yang

meliputi : Kebersihan, Kerapihan dan Keselamatan.

4. Sarana K3 haruslah disiapkan dan digunakan sebagaimana mestinya.

5. Setiap pekerja yang tidak berkepentingan dilarang memasuki gudang penyimpanan

Bahan Kimia Berbahaya.

6. Inspeksi K3 oleh pekerja gudang harus dilaksanakan secara teratur/periodik yang

meliputi pemeriksaan seluruh kondisi lingkungan, bahan, peralatan dan sistem. Segera

amankan/laporkan jika menemukan kondisi tidak aman kepada atasan.

Universitas Sumatera Utara

7. Pada setiap penyimpanan Bahan Kimia Berbahaya harus dilengkapi dengan LABELING

(Label isi, safety, resiko bahaya) beserta uraian singkat Pencegahan, Penanggulangan dan

Petolongan Pertama.

8. Petugas gudang harus dilengkapi buku petunjuk/pedoman K3 yang berkaitan dengan

Penyimpanan bahan kimia berbahaya.

9. Setiap Pekerja dilarang makan dan minum ditempat penyimpanan Bahan Kimia Beracun.

10. Tindakan P3K harus dilakukan oleh yang berpengalaman. Segera hubungi dokter/tim

medis atau bawa korban ke Rumah Sakit untuk mendapatka perawatan lebih lanjut.

5. Poliklinik yang memadai disediakan di lokasi pabrik.

6.2.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan

terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai

pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak

menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan

tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

5. Pada alat alat yang bergerak atau berputar harus diberikan tutup pelindung untuk

menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para

karyawan yaitu:

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Setiap kontrol secara periodik terhadap alat instalasi pabrik oleh petugas maintenance.

(Timmerhaus, 2004)

Universitas Sumatera Utara

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama didalam memperlancar

jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang

sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan Dimetil Eter, adalah sebagai berikut:

1. Kebutuhan uap (steam)

2. Kebutuhan air

3. Kebutuhan bahan kimia

4. Kebutuhan bahan bakar

5. Kebutuhan listrik

6. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik

pembuatan Dimetil Eter sebagai berikut:

Nama Alat Jumlah uap (Kg/jam)

Heater 1046,9366

Reboiler 1 37736,2948

Reboiler 2 951,4809

Total 39734,7122

Tambahan untuk faktor keamanan diambil sebesar 20% (Perry dkk,1999)

Tingkat kebocoran 10%

Total steam yang dibutuhkan = (0,3 + 1) x 39734,7122 =51655,1259 kg/jam

Diperkirakan 80% kondensat dapat dipergunakan kembali, sehingga

Kondensat yang dipergunakan kembali = 80% x 39734,7122 = 31787,7698kg/jam

Kebutuhan tambahan untuk ketel = 20% x 51655,1259kg/jam = 10331,0252kg/jam

Universitas Sumatera Utara

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting baik untuk kebutuhan proses

maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan Dimetil Eter adalah sebagai

berikut:

Air untuk umpan ketel uap

Air Pendingin

Tabel 7.2 Kebutuhan air sebagai media pendingin

Nama alat Jumlah air (Kg/jam)

reaktor 13,8551

Cooler 3 12336,3917

Condensor 1 2127149,1176

Condensor 2 26252,0262

Total 2165751,3907

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air.

Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang

diperlukan adalah jumlah air yang hilang karena penguapan, drift loss, dan blowdown (Perry

dkk, 1999)

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 T1) (Pers 12-10, Perry dkk, 1999)

Dimana:

Wc = Jumlah air pendingin yang diperlukan

=2165751,3907kg/jam

T1 = Temperatur air pendingin masuk

= 30oC = 86oF

T2 = Temperatur air pendingin keluar

= 40oC = 104oF

Maka : We = 0,00085 x (2165751,3907x (104 86) 0F

= 33135,9963kg/jam

Air yang hilang karena drift loss biasanya 0,1 0,2 % dari air pendingin yang digunakan (Perry

dkk,1999). Ditetapkan drift loss0,2%, maka:

Wd = 0,002 x 2165751,3907 = 4331,5028kg/jam.

Universitas Sumatera Utara

Air yang hilang karena blowdown tergantung dari jumlah siklus sirkulasi air pendingin, biasanya

antara 3 5 siklus (Perry dkk, 1999). Ditetapkan 5 siklus maka:

Wc

Wb = (Perry dkk, 1999)

S 1

33135,9963

Wb = = 8283,9991kg/jam

5 1

Air Proses

Air untuk berbagai kebutuhan

Tabel 7.3 Diperkirakan pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah air (kg/jam)

Domestik dan kantor 110575,1444

Laboratorium 6910,9465

Kantin dan tempat ibadah 13821,8931

Poliklinik 6910,9465

Total 138218,9306

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah

= 45751,4981 + 19867,3561 + 138218,9306

= 203837,7848 kg/jam

Sumber air untuk pabrik pembuatan Dimetil Eter ini berasal dari Sungai Bontang Kalimantan

Timur, kualitas air Sungai ini dapat dilihat pada Tabel 7.4, berikut ini:

Tabel 7.4 Kualitas Air Sungai Bontang, Prov. Kalimantan Timur

No. Parameter Satuan Kadar/ Ket

A. Fisika

o

1. Suhu C 26,4

2. Padatan terlarut mg/L 56,4

3. Warna - keruh

4. Bau - Tidak berbau

5. Rasa - Tawar

Universitas Sumatera Utara

B. Kimia

Anorganik :

6. pH mg/L 6,5

7. Hg2+ mg/L <0,0001

8. Ba2+ mg/L <0,1

9. Fe2+ mg/L 0,028

10. Cd2+ mg/L <0,001

11. Mn2+ mg/L 0,028

12. Zn2+ mg/L <0,01

13. Cu2+ mg/L <0,06

14. Pb2+ mg/L <0,01

15. Ca2+ mg/L 200

16. Mg2+ mg/L 100

17. F- mg/L 0,001

18. Cl- mg/L 60

19. NO2- mg/L 0,028

20. NO3- mg/L 0,074

21. SeO32- mg/L <0,005

22. CN- mg/L 0,001

23. SO42- mg/L 42

24. H2SO4- mg/L <0,002

25. Oksigen terlarut (DO) mg/L 6

26. Turbidity NTU 8,3

Untuk menjamin kelangsungan penyediaan air, maka dilokasi pengambilan air dibangun

fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air

sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air.

Selanjutnya air dipompakan kelokasi pabrik untuk diolah dan digunakan sesuai dengan

keperluannya. Pengolahan air dipabrik terdiri dari beberapa tahap yaitu:

1. Penyaringan Awal (Screening)

2. Klarifikasi

3. Filtrasi

Universitas Sumatera Utara

4. Demineralisasi

5. Deaerasi

7.2.1 Penyaringan Awal (Screening)

Pengendapan merupakan tahap awal dari pengolahan air . Pada screening, partikel

partikel padat yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel

partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.2.2 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan didalam air. Air dari screening

dialirkan ke clarifier setelah diinjeksi larutan alum, Al2(SO4)3 dan larutan soda abu Na2CO3.

Larutan alum berfungsi sebagai koagulan utama dan soda abu sebagai koagulan tambahan yang

berfungsi sebagai bahan pembantu untuk mempercepat pengendapan dan penetralan pH.

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok -flok yang akan

mengendap kedasar clarifier karena gaya grafitasi, sedangkan air jernih akan keluar melimpah

(overflow) yang selanjutnya akan masuk kepenyaring pasir (sand filter) untuk penyaringan.

Reaksi yang mungkin terjadi :

Al2SO4(s) + 6 H2O(l) Al(OH)3(l) + 6H+ + SO42-

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah,

sedangkan perbandingan pemakaian alum dan soda abu 1 : 0,54.

Total kebutuhan air = 203837,7848kg/jam

Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 x 50 = 27 ppm

Larutan alum dibutuhkan = 203837,7848. 10-6 x 50= 10,1919kg/jam

Larutan soda abu dibutuhkan = 203837,7848. 10-6 x 27= 5,5036kg/jam

7.2.3 Filtrasi

Filtrasi berfungsi untuk memisahkan flok dan koagulan yang masih terikut bersama air.

Penyaringan pasir (sand filter) yang digunakan terdiri dari 3 lapisan yaitu :

a. Lapisan l terdiri dari pasir hijau (green sand) setinggi 24 in = 60,96 cm

b. Lapisan ll terdiri dari anterakit setinggi 12,5 in = 31,75 cm

Universitas Sumatera Utara

c. Lapisan lll terdiri dari batu kerikil (gravel) setinggi 7 in = 17,78 cm

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama

pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala

dengan cara pencucian ulang (back washing). Dari sand filter, air dipompakan kemenara

sebelum didistribusikan untuk berbagai kebutuhan.

Untuk air proses, masih diperlukan pengolahan lebih lanjut, yaitu proses demineralisasi dan

deaerasi. Untuk air domestik, laboratorium, kantin, dan tempat ibadah , serta poliklinik,

dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman kuman

dalam air. Klor yang digunakan biasanya berupa kaporit, Ca (ClO)2. Khusus untuk air minum,

setelah dilakukan proses klorinasi diteruskan ke penyaringan air (water treatment system)

sehingga air yang keluar merupakan air sehat yang memenuhi syarat syarat air minum tanpa

harus dimasak terlebih dahulu.

Total kebutuhan air yang memerlukan proses klorinasi = 138218,9306 kg/jam

Kaporit yang digunakan mengandung klorin 70%

Kebutuhan klorin = 20 ppm dari berat air

Total kebutuhan kaporit = (20.10-6 x 138218,9306)/0,7 = 3,9491kg/jam

7.2.4 Demineralisasi

Air untuk umpan ketel dan pendinginan pada reaktor harus murni dan bebas dari garam

garam terlarut. Untuk itu perlu dilakukan proses demineralisasi. Alat demineralisasi dibagi atas:

1. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam logam alkali dan mengurangi

kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan

kation lain yang terlarut dalam air dengan kation dari resin. Resin yang digunakan bermerek

Daulite C-20. Reaksi yang terjadi adalah :

Na2R + Ca2+ CaR + 2Na+

Na2R + Mg2+ MgR + 2 Na+

Untuk regenerasi dipakai NaCl berlebih dengan reaksi:

CaR + 2NaCl Na2R + CaCl2

Universitas Sumatera Utara

MgR + 2NaCl Na2R + MgCl2

2. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion

hidroksida dari resin. Resin yang digunakan bermerek Dower 2. Reaksi yang terjadi adalah:

2ROH + SO22- R2SO4 + 2 OH-

ROH + Cl- RCl + OH-

Untuk regenerasi dipakai larutan NaOH dengan reaksi:

R2SO4 + 2NaOH Na2SO4 + 2ROH

RCl + NaOH NaCl + ROH

Perhitungan Kesadahan Kation

Air sungai Bontang Kalimantan Timur mengandung kation Hg2+,Ba2+,Fe2+, Cd2+, Mn2+, Ca2+,

Mg2+, Zn2+, Cu2+, dan Pb2+, masing - masing 0,001 ppm, 0,1 ppm, 0,028 ppm, 0,01 ppm, 0,028

ppm, 0,008 ppm, 0,03 ppm, 0,01 ppm, 200 ppm, dan 100 ppm (Tabel 7.4)

1 gram/gal = 17,1 ppm

Total kesadahan kation = 0,01 + 0,1 + 0,028 + 0,001 + 0,028 + 0,008 + 0,03 + 0,01 + 200 + 100

= 300,206 ppm / 17,1

= 17,5548 gram/gal

Jumlah air yang diolah = 10331,0252 kg/jam = 2740,9880 gal/jam

Kesadahan air = 2740,9880 gal/jam x 17,5548 gram/gal x 24 jam

= 1154818,4414 gr/hari = 1154,8184 kg/hari

Volume resin yang diperlukan

Total kesadahan air = 1154,8184 kg/hari

Dari Tabel 12.2, The Nalco Water Hand Book,1992; diperoleh :

- Kapasitas resin = 20 kg/ft3

- Kebutuhan regenerant = 6 lb NaCl/ft3 resin

1154,8184

Kebutuhan resin = = 57,7409ft3/hari

6

57,7409

Tinggi resin = = 18,3888ft

3,14

Volume resin = 2,500 ft x 3,14 ft2 = 7,8500ft3

Waktu regenerasi = 0,1360 hari

Universitas Sumatera Utara

6 lb/ft3

Kebutuhan regenerant NaCl = 1154,8184kg/hari x

20 kgr/ft3

= 346,4455lb/hari = 157,1477kg/hari.

Perhitungan kesadahan anion

Air sungai mengandung anion F-, Cl-, NO2-, NO3-, SeO3-, Cn-, SO42-, H2SO4-masing masing

0,001 ppm, 60 ppm, 0,028 ppm, 0,074 ppm, 0,005 ppm, 0,001 ppm, 42 ppm, dan 0,002 ppm

(Tabel 7.4)

1 gr/gal = 17,1 ppm

Total kesadahan anion = 0,42 +0,023 + 0,028 + 45+ 0,005 + 28+ 0,0004 + 0,01

= 102,1110 ppm / 17,1

= 5,9714 gram/gal

Jumlah air yang diolah = 2740,9880 gal/jam

Kesadahan air = 5,9714 gram/gal x 2740,9880gal/jam x 24 jam/hari

= 392821,0872 gram/hari = 392,8211kg/hari

Volume resin yang diperlukan

Total kesadahan air = 392,8211kg/hari

Dari Tabel 12.2, The Nalco Water Hand Book,1992; diperoleh :

- Kapasitas resin =12 kg/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin

Jadi,

392,8211 kgr/ft3

Kebutuhan resin = 3

= 32,7351ft3/hari

12 kgr/ft

32,7351

Tinggi resin = = 10,4252ft

3,14

Sehingga volume resin yang dibutuhkan = 10,4252 ft x 3,14 ft2= 32,7351 ft3

32,7351 ft 3 x 12 kg/ft3

Waktu regenerasi = = 1 hari

392,8211 kg/hari

5 lb/ft3

Kebutuhan regenerant NaOH = 392,8211kg/hari x

12 kg/ft3

= 163,6755lb/hari = 74,2432 kg/hari.

Universitas Sumatera Utara

7.2.5 Deaerator

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion (ion

exchanger) dankondensat bekas sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air

dipanaskan hingga 90oC supaya gas gas yang terlarut dalam air, seperti O2 dan CO2 dapat

dihilangkan, sebab gas gas tersebut dapat menyebabkan korosi. Pemanasan digunakan dengan

menggunakan koil pemanas didalam Deaerator.

7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada pabrik pembuatan Dimetil Eter adalah sebagai berikut:

1. Al2(SO4)3 = 10,1919kg/jam

2. Na2CO3 = 5,5036kg/jam

3. Kaporit = 3,9491kg/jam

4. NaCl = 6,5478kg/hari

5. NaOH = 3,0935kg/hari

7.4 Kebutuhan Listrik

Berdasarkan Lampiran C dan Lampiran D kebutuhan listrik diperkirakan sebagai berikut

(untuk proses listrik digunakan pompa, pengaduk, conveyer):

1. Unit Proses = 200 HP

2. Unit utilitas = 100 HP

3. Ruang kontrol dan laboratorium = 40 HP

4. Penerangan dan kantor = 30HP

5. Bengkel = 40 HP

6. Perumahan = 85 HP

Total kebutuhan listrik = 495 HP

= 495 hp x 0,7457 kW/ HP = 369,1215KW

Efesiensi generator 80%, maka

Daya output generator = 369,1215/ 0,8= 461,4019 KW

Generator digunakan sebanyak 2 buah generator diesel type AC : 400 V, 2100 kW 50 Hz, 3

phase, dimana 1 buah beroperasi dan 1 buah standby.

Universitas Sumatera Utara

7.5 Kebutuhan Bahan Bakar

Bahan bakar diperlukan untuk generator dan bahan bakar boiler.

Untuk bahan bakar generator

Nilai bakar solar = 19860 Btu/lb (Labban,1971)

Densitas solar = 0,89 kg/ltr (Perry dkk,1999)

Kebutuhan listrik = 247,0131 KW

Daya generator = 369,1215/0,8

= 461,4019 KW x (0,9478 Btu/det)/kW x 3600 det/jam

= 1574340,1097 Btu/jam

Jumlah bahan bakar yang dibutuhkan = (1574340,1097 / 19860)x 0,4539

= 35,9569 lb/jam/ 0,89 lb/ltr

= 40,4011 ltr/jam

Untuk bahan bakar ketel uap

Uap yang dihasilkan ketel uap = 10331,0252 kg/jam

Panas laten steam pada 200oC, = 2258 kj/kg

(Reklaitis.G.V, 1983)

Steam yang dibutuhkan = 10331,0252 kg/jam x 2258 Btu/kg

= 22111331,6188Btu/jam

Jumlah bahan bakar solar = 796,9689 ltr/jam

Untuk bahan Furnace 101

Panas yang dibutuhkan = 29967,8375Btu/jam

Efisiensi = 75%

Panas real = 39957,1167 Btu/jam

39957,1167 Btu/jam

Jumlah bahan bakar = 0,45359

1986 Btu/lb

= 9,1260kg/jam/0,89 kg/liter

= 10,2539 liter/jam

Universitas Sumatera Utara

7.6 Unit Pengolahan Limbah

Limbah suatu pabrik harus diolah dulu sebelum dibuang ke badan air. Pada pabrik

pembuatan Dimetil Eter dari metanol ini menghasilkan limbah yang dapat membahayakan alam

sekitar maupun manusia itu sendiri. Demi kelestarian lingkungan hidup, maka pabrik harus

mempunyai unit pengolahan limbah.

Sumber sumber limbah pabrik pembuatan dimetil eter dari metanol meliputi :

1. Limbah proses berupa senyawa organik yaitu kondensat bekas yang tidak dapat

digunakan kembali, limbah akibat zat zat yang terbuang, bocor, ataupun tumpah, serta

khusus limbah B3 (Bahan Berbahaya dan Beracun) dimana dalam penanganannya harus

dikirim ke pengumpulan limbah B3 sesuai dengan PP RI No 18 tahun 1999 tentang

pengolahan bahan berbahaya dan beracun.

2. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung kerak dan kotoran kotoran yang melekat pada

peralatan pabrik.

3. Limbah domestik dan kantor

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar mandi di

lokasi pabrik, serta limbah dari kantin berupa limbah padat atau cair.

4. Limbah Laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan bahan kimia yang

digunakan untuk menganalisa mutu bahan baku yang digunakan dan mutu produk yang

dihasilkan, serta yang digunakan untuk penelitian dan pengembangan proses. Limbah

laboratorium yang berupa limbah B3 (Bahan Berbahaya dan Beracun) dimana dalam

penanganannya harus dikirim ke pengumpulan limbah B3 sesuai dengan PP RI No 18

tahun 1999 tentang pengolahan bahan berbahaya dan beracun.

Pengolahan limbah cair pabrik ini dilakukan dengan menggunakan activate sludge(sistem

lumpur aktif) meningat cara ini dapat menghasilkan effluentdengan BOD yang lebih rendah

dengan effisiensi mencapai 95% (Metcalf, 1991 ; Perry 1991).

Perhitungan untuk sistem pengolahan limbah

Diperkirakan jumlah air buangan pabrik :

- Limbah pencucian alat pabrik diperkirakan 50 liter / jam

Universitas Sumatera Utara

- Limbah domestik dan kantor diperkirakan untuk tiap orang 30 galon / hari, kantor 15

galon / hari (Hammer, hal .332, 1986)

- Untuk 120 orang karyawan, limbah dihasilkan

= (120 x (30 + 15) galon / hari x (3,785 liter . galon) / 24 jam / hari)

= 825 liter/jam

- Limbah labolatorium diperkirakan 15 liter / jam

- Limbah proses = 36,331 kg/jam

limbah= 1607,5664 kg/m3

36,331kg / jam

=

1607,5664kg / m3

= 0,02260 m3/jam

= 22,6 liter/jam

Total air limbah yang harus diolah : 50 + 825 + 15 + 22,6 liter/jam

: 925 liter / jam

: 0,925 m3/ jam

1. Bak Penampung

Fungsi : Tempat menampung air limbah sementara

Jumlah : 1 buah

Laju Volumetrik air buangan = 0,925 m3/jam

Waktu penampungan air buangan = 7 hari

Volume air buangan = 0,925x 7 x 24 = 155,4 m3

Bak terisi 90%, maka Volume bak = 155,4/ 0,9 = 172,6667 m3

Direncanakan ukuran bak sebagai berikut:

- panjang bak (p) = 2 x lebar bak(l)

- tinggi bak (t) = lebar bak (l), maka:

Volume bak = pxlxt

172,6667 m3 = 2l x l x l

dimana l = 4,4197 meter

Jadi panjang bak = 4,4197 X 2 = 8,8394 m

Lebar bak = 4,4197 m

Tinggi bak = 4,4197 m

Universitas Sumatera Utara

Luas bak = 4,4197 X 8,8394 = 39,0675 m2

4. Pengolahan Limbah dengan Sistem Activated Sludge (Lumpur Aktif)

Proses lumpur aktif merupakan proses aerobik dimana zat zat yang terkandung dalam air

limbah diuraikan oleh mikroorganisme dalam campuran lumpur yang mengandung O2. Biasanya

mikroorganisme yang digunakan merupakan kultur campuran. Zat yang terkandung dalam

limbah sendiri merupakan makanan bagi mikroorganisme tersebut

Data:

Laju volumetrik buangan limbah air (Q) = 0,9250m3/jam

Untuk kombinasi limbah domestic dengan limbah industri, kelarutan BOD tinggi dan suspended

solid rendah, memiliki BOD5 300 mg/liter (Hammer, 1986).

BOD5 (So) = 500mg/liter

Efesiensi (E) = 95 % (Metcalf&Eddy,1991)

Koefisien cell yield (Y) = 0,8 (Metcalf&Eddy,1991)

Koefisien endogenous decay (kd) = 0,08 hari-1 (Metcalf&Eddy,1991)

Mixed Liquor Volatile Suspended Solid (X) = 100 mg/liter (Metcalf&Eddy,1991)

Direncanakan:

Waktu tinggal sel ( c ) = 10 hari

1. Penentuan BOD effluent (S)

So S

E x 100 (Metcalf&Eddy,1991)

So

ESo 95.500

S So = 500 - = 25 mg/l

100 100

2. Penentuan Volume Kolam aerasi (Vr)

cQ.Y (So S )

Vr = (Metcalf&Eddy,1991)

X (1 kdc )

(10 hari) (0,9250 m3/jam (0,8)(500 25)mg / l

=

100 mg / l (1 0,08x10 hari)

= 76096,4236 liter = 288,0585 m3

3. Penentuan Ukuran Kolam Aerasi

Direncanakan tinggi cairan dalam kolam aerasi = 2 m (Metcalf&Eddy,1991)

Perbandingan lebar dan tinggi cairan = 1,5 : 1 (Metcalf & Eddy,1991)

Universitas Sumatera Utara

Jadi, lebar = 1,5 x 2 m = 3 m

V=pxlxt

3

172,6667m = p x 3 m x 2 m

p = 28,77 m

Faktor kelonggaran = 0,5 m diatas permukaan air. (Metcalf & Eddy, 1991)

Jadi, ukuran kolam aerasi adalah sebagai berikut:

Panjang kolam, P =28,77 m

Lebar kolam, L =3m

Tinggi kolam, T = (2 + 0,5) m = 2,5 m

4. Penentuan Jumlah Flok yang Diresirkulasi (Qr)

Asumsi

Qe = Q = 0,9250liter/hari

Xe = 0,001X = 0,001 x 100 mg/l = 0,1 mg/l

Xr = 0,999X = 0,999 x 100 mg/l = 99,9 mg/l

Q+Qr

Q Q

Bak kolam

penampung bak Xe

Aerasi

X Sedimentasi

Qr

Xr

Px = Qw x Xr Q

Qw

Xr

YQ (So S )

Px = = 1087091,7659 liter mg/l hari (Metcalf&Eddy,1991)

1 c kd

Neraca massa pada tangki sedimentasi

Akumulasi = jumlah massa masuk -jumlah massa keluar

0 = (Q + Qr)X QeXe - QwXr

0 = QX + QrX Q (0,001X) - Px

QX (0,001 1) Px

Qr =

X

= 5012,2082gal/hari

5. Penentuan Waktu Aerasi di bak aerasi ( )

Vr

(Metcalf&Eddy,1991)

Q

= 15,18 hari

Universitas Sumatera Utara

5. Tangki Sedimentasi

Fungsi : Mengendapkan flok biologis dari kolam aerasi dan sebagian diresirkulasi

kembali ke kolam aerasi.

Laju volumetrik air buangan = 10876,7822m3/hari

Menurut GLUMB standart, (Great Lake Upper Missisipi River Board)

kecepatan overflow maksimum 19,68 m3/m2hari (Metcalf&Eddy,1991)

Waktu tinggal air = 2 jam = 0,083 hari

Volume Tangki (V) = 41,1734m3/hari x 0,083 hari = 3,4311 m3

Luas Tangki (A) = 41,1734m3/hari/33 m3/m2hari = 1,2477 m2

A = D2

D = (4A/ )1/2 = ( 4 x 1,2477 /3,14)1/2 = 0,7947 m

Kedalaman tangki, H = V/A = 3,4311/1,2477 = 2,75 m

7.7 Spesifikasi Peralatan Utilitas (Perhitungan diperoleh dari Lampiran D)

1. Pompa Air Sungai (PU-01)

Fungsi : Untuk mengalirkan air dari sungai

Tipe : Pompa sentrifugal

Jumlah

: 1 buah

Bahan konnstruksi : Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P : 1/4 hp

2. Bak Penampung (BPU)

Fungsi : Untuk menampung air sungai sementara

Jumlah : 1 buah

Bentuk : Prisma segi empat beraturan

Bahan konnstruksi : Beton

Universitas Sumatera Utara

Kondisi operasi : 30oC.1atm

Lebar bak, l = 4,4197 m

Panjang bak, P = 2 x 4,4197 = 8,8394 m

Tinggi bak, t = 4,4197 m

Luas bak, A = 39,0675 m2

3. Pompa Bak Penampung (PU-02)

Fungsi : Untuk mengalirkan air dari bak penampung ke CL

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi :Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P := 1/4 hp

4. Tangki Pelarutan Alum (TPU-01)

Fungsi : Tempat pelarutan aluminium sulfat

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal dan menggunakan pengaduk

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

- Diameter tangki; Dt = 2,6347 m

- Tinggi Tangki; HT = 3,9520 m

- Tebal silinder; ts = in

Bahan konstruksi = Carbon steel

- Faktor korosi = 0,01 in/tahun

- Diameter pengaduk = 2,8813 ft

- Daya motor = 8 HP

- Tipe pengaduk = propeller

5. Pompa Larutan Alum (PU-03)

Universitas Sumatera Utara

Fungsi : Untuk mengalirkan larutan alum ke CL

Tipe : Pompa injeksi

Jumlah : 1 buah

Bahan konnstruksi :Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P : 0,1hp

6. Tangki Pelarutan Soda Abu (TPU-02)

Fungsi : Tempat pelarutan Natrium Karbonat

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal dan menggunakan pengaduk

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

- Diameter tangki; Dt = 2,1647 m

- Tinggi Tangki; HT = 3,2471 m

- Tebal silinder; ts = in

Bahan konstruksi = Carbon steel

- Faktor korosi = 0,01 in/tahun

- Diameter pengaduk = 0,7216 ft

- Daya motor = 3 HP

Tipe pengaduk = propeler

7. Pompa Larutan Soda Abu (PU-04)

Fungsi : Untuk mengalirkan soda abu ke CL

Tipe : Pompa injeksi

Jumlah : 1 buah

Bahan konnstruksi : Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P :0,1 HP

Universitas Sumatera Utara

8. Tangki Klarifikasi (CL)

Fungsi : Tempat pembentukan koagulan

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah bentuk

konis dan tutup datar dan menggunakan pengaduk

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

- Diameter tangki; Dt = 8,8455 m

- Tinggi Tangki; HT = 13,2682 m

- Tebal silinder; ts = 0,52 in

Bahan konstruksi = Carbon steel

- Faktor korosi = 0,2 in/tahun

- Daya motor = 1 hp

- Tipe pengaduk = propeler

9. Pompa Tangki Klarifikasi (PU-05)

Fungsi : Untuk mengalirkan air dari tangki klarifikasi ke

Sand Filter

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi :Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P :15 hp

10. Tangki Sand Filter (SF)

Fungsi : Tempat penyaringan air menggunakan pasir

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah dan tutup

elipsoidal

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi: 30oC.1atm

Universitas Sumatera Utara

Spesifikasi Tangki

- Diameter tangki; Dt = 3,2640 m

- Tinggi Tangki; HT = 4,3519 m

- Tebal silinder; ts = in

Bahan konstruksi = Carbon steel

- Faktor korosi = 0,02 in/tahun

11. Pompa Tangki Sand Filtter (PU-06)

Fungsi : Mengalirkan air dari Sand Filter ke menara air

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi :Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P : 1/4 hp

12. Menara Air (MA)

Fungsi : Menampung air sementara sebelum didistribusikan

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah dan tutup

datar yang diletakkan diatas menara tinggi 10 m

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

- Diameter tangki; Dt = 2,6655 m

- Tinggi Tangki; HT = 2,6655 m

- Tebal silinder; ts = 1/4 in

Bahan konstruksi = Carbon steel

- Faktor korosi = 0,01 in/tahun

13. Tangki Pelarutan Natrium Klorida (TPU-03)

Fungsi : Tempat pelarutan Natrium Klorida

Jumlah : 1 buah

Universitas Sumatera Utara

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal dan menggunakan pengaduk

Bahan : Carbon steel (Brownell & Young,1959)

Spesifikasi Tangki

- Diameter tangki; Dt = 1,8273 m

- Tinggi Tangki; HT = 2,7409 m

- Tebal silinder; ts = 1/4 in

Bahan konstruksi = Carbon steel

- Faktor korosi = 0,02 in/tahun

- Diameter pengaduk = 0,6091ft

- Daya motor = 2 hp

- Tipe pengaduk = propeler

14. Pompa Larutan Natrium klorida (PU-07)

Fungsi : Untuk mengalirkan natium klorida ke Cation Exchanger

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P :0,1 hp

15. Cation Exchanger (CE)

Fungsi : Tempat penghilangan kesadahan kation

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah dan tutup

elipsoidal

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

- Diameter tangki; Dt = 0,6069 m

- Tinggi Tangki; HT = 7,0308 m

- Tebal silinder; ts = in

Universitas Sumatera Utara

- Bahan konstruksi = Carbon steel

- Faktor korosi = 0,01 in/tahun

16. Pompa Cation Exchanger (PU-08)

Fungsi : Mengalirkan air dari CE ke Anion Exchanger

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P : hp

17. Tangki Pelarutan Natrium Hidroksida (TPU-04)

Fungsi : Tempat pelarutan Natrium Hidroksida

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal dan menggunakan pengaduk

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

- Diameter tangki; Dt = 1,4407 m

- Tinggi Tangki; HT = 2,1611 m

- Tebal silinder; ts = in

Bahan konstruksi = Carbon steel

- Faktor korosi = 0,02 in/tahun

- Daya motor = 0,5 hp

- Tipe pengaduk = propeler

18. Pompa Larutan Natrium Hidroksida (PU-09)

Fungsi : Untuk mengalirkan natium hidroksida ke Anion Exchanger

Tipe : Pompa injeksi

Jumlah : 1 buah

Bahan konnstruksi : Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P : 0,1 HP

Universitas Sumatera Utara

19. Anion Exchanger (AE)

Fungsi : Tempat penghilangan kesadahan Anion

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah dan tutup

elipsoidal

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

- Diameter tangki; Dt = 0,6096 m

- Tinggi Tangki; HT = 4,1180 m

- Tebal silinder; ts = in

- Bahan konstruksi = Carbon steel

- Faktor korosi = 0,01 in/tahun

20. Pompa Anion Exchanger (PU-10)

Fungsi : Mengalirkan air dari AE ke Penampungan air proses

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P : 0,3 hp

21. Tangki Penampungan Air Proses (TPU-05)

Fungsi : Menampung air proses sementara

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah dan tutup

datar

Bahan : Carbon steel (Brownell & Young,1959)

o

Kondisi operasi : 30 C.1atm

Spesifikasi Tangki

- Diameter tangki; Dt = 8,5540 m

Universitas Sumatera Utara

- Tinggi Tangki; HT = 12,8310 m

- Tebal silinder; ts = in

- Bahan konstruksi = Carbon steel

- Faktor korosi = 0,01 in/tahun

22. Pompa Air Umpan Ketel (PU-11)

Fungsi : Mengalirkan air umpan ketel ke Deaerator

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P : 0,1 hp

23. Deaerator (DA)

Fungsi : Menghilangkan gas dalam air proses

Jumlah : 1 buah

Tipe : Tangki silinder horizontal, tutup elipsoidal

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

- Diameter tangki; Dt = 5,4692 m

- Tinggi Tangki; HT = 8,2038 m

- Tebal silinder; ts = 1/2 in

Bahan konstruksi = Carbon steel

- Faktor korosi = 0,01 in/tahun

24. Pompa Daerator (PU-12)

Fungsi : Mengalirkan air dari Deaerator ke ketel Uap KU

Tipe : Pompa sentrifugal

Jumlah : 1 buah

Bahan konnstruksi : Carbon steel

Kondisi operasi : 30oC.1atm

Universitas Sumatera Utara

Daya pompa; P : 2 hp

25. Ketel Uap (KU)

Fungsi : Untuk menghasilkan steam untuk keperluan proses

Jumlah : 1 buah

Jenis : Fire tube boiler

Jumlah tube; Nt : 1034 tube

26. Tangki Penampungan Air Pendingin Bekas (TPU-06)

Fungsi : Menampung air pendingin bekas sementara

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah dan tutup

datar

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

- Diameter tangki; Dt = 7,5150 m

- Tinggi Tangki; HT = 11,2725 m

- Tebal silinder; ts = 3/4 in

Bahan konstruksi = Carbon steel

- Faktor korosi = 0,02 in/tahun

27. Menara Air Pendingin (MP)

Fungsi : Untuk menurunkan temperatur air pendingin dari 400 C

menjadi 30 0C

Jenis : Mechanical Draft Cooling Tower

Daya; P : 145 hp

28. Chiller (CH)

Fungsi : Untuk menurunkan temperatur amoniak menjadi -250C

M : 7203,2345 kg/jam

29. Tangki Pelarutan kaporit (TPU-07)

Universitas Sumatera Utara

Fungsi : Tempat pelarutan kaporit

Jumlah : 1 buah

Tipe : Tangki berbentuk silinder, bagian bawah datar dan

tutup elipsoidal dan menggunakan pengaduk

Bahan : Carbon steel (Brownell & Young,1959)

Kondisi operasi : 30oC.1atm

Spesifikasi Tangki

- Diameter tangki; Dt = 2,1373 m

- Tinggi Tangki; HT = 3,2059 m

- Tebal silinder; ts = in

Bahan konstruksi = Carbon steel

- Faktor korosi = 0,02 in/tahun

- Diameter pengaduk = 0,7124

- Daya motor = 3 hp

- Tipe pengaduk = propeller

30. Pompa Larutan Kaporit (PU-13)

Fungsi : Untuk mengalirkan kaporit ke Tangki Domestik

Tipe : Pompa injeksi

Jumlah : 1 buah

Bahan konnstruksi :Carbon steel

Kondisi operasi : 30oC.1atm

Daya pompa; P : 0,1 hp

Universitas Sumatera Utara

Universitas Sumatera Utara

BAB VIII

LOKASI DAN TATA LETAK PABRIK

Tata letak peralatan dan fasilitas dalam suatu rancangan pabrik merupakan syarat penting

untuk memperkirakan biaya secara akurat sebelum mendirikan pabrik yang meliputi desain

sarana perpipaan, fasilitas bangunan, jenis dan jumlah peralatan dan kelistrikan. Hal ini secara

khusus akan memberikan informasi yang dapat diandalkan terhadap biaya bangunan dan tempat

sehingga dapat diperoleh perhitungan biaya yang terperinci sebelum pendirian pabrik.

8.1 Lokasi Pabrik

Penentuan lokasi pabrik sangat menentukan kemajuan dan kelangsungan dari industri,

baik pada masa sekarang maupun pada masa yang akan datang, karena hal ini berpengaruh

terhadap faktor produksi dan distribusi dari pabrik yang didirikan.

Berdasarkan hal tersebut, maka pabrik dimetil eter dari methanol ini direncanakan

berlokasi di kawasan industri Bontang, provinsi kalimantan timur. Dasar pertimbangan dalam

pemilihan lokasi pabrik ini adalah :

1. Bahan baku

Bahan baku utama yaitu metanoldirencanakan diperolehdariPT. Kaltim Metanol Industri,

provinsi kalimantan timur.

2. Letak dari pasar dan kondisi pemasaran

Kawasan industri Bontang adalah daerah perindustrian yang dekat dengan pelabuhan

sehingga mempermudah pendistribusian produk ke dalam dan ke luar negeri.

3. Fasilitas transportasi

Pembelian bahan baku dan penjualan produk dapat dilakukan melalui jalan darat maupun

laut. Lokasi yang dipilih dalam rencana pendirian pabrik ini merupakan kawasan perluasan

industri, yang telah memiliki sarana pelabuhan dan pengangkutan darat.

4. Kebutuhan tenaga listrik dan bahan bakar

Kebutuhan tenaga listrik dapat diperoleh Perusahaan Listrik Negara (PLN) Bontang

Kalimantan Timur. Disamping itu juga disediakan pembangkit listrik cadangan dari

generator diesel yang bahan bakarnya diperoleh dari PT Pertamina.

5. Kebutuhan air

Kebutuhan air diperoleh dari daerah aliran sungai Bontang yang ada di sekitar pabrik.

Kebutuhan air ini berguna untuk proses, sarana utilitas dan keperluan domestik.

Universitas Sumatera Utara

6. Tenaga kerja

Kawasan industri bontang ini merupakan salah satu tujuan para pencari kerja. Tenaga kerja

yang direkrut merupakan tenaga kerja yang produktif dari berbagai tingkatan baik yang

terdidik maupun yang belum terdidik dari dalam maupun luar daerah.

7. Harga tanah dan bangunan

Tanah yang tersedia untuk lokasi pabrik masih cukup luas, biaya harga tanah dan bangunan

untuk pendirian pabrik relatif terjangakau.

8. Kemungkinan perluasan dan ekspansi

Ekspansi pabrik dimethyl eter ini dimungkinkan karena tanah yang tersedia cukup luas dan di

sekeliling pabrik belum banyak berdiri pabrik serta tidak mengganggu pemukiman

penduduk.

9. Masyarakat di sekitar pabrik

Sikap masyarakat diperkirakan akan mendukung pendirian pabrik pembuatan dmethyl eter

dari metanol ini karena akan menyediakan lapangan kerja bagi mereka. Selain itu pendirian

pabrik pembuatan dimetil eter dari metanol ini diperkirakan tidak akan mengganggu

keselamatan dan keamanan masyarakat di sekitarnya.

Gambar 8.1 Peta Lokasi Pabrik Dimetil Eter dari Metanol

8.2 Tata Letak Pabrik

Tata letak pabrik adalah suatu perencanaan dan pengintegrasian aliran dari komponen

komponen produksi suatu pabrik, sehingga diperoleh suatu hubungan yang efisien dan efektif

antara operator, peralatan, dan gerakan material proses dari bahan baku menjadi produk. Tata

letak suatu pabrik memainkan peranan penting dalam menentukan biaya konstruksi, biaya

produksi, serta efisiensi keselamatan kerja. Oleh karena itu tata letak pabrik harus disusun secara

cermat untuk menghindari kesulitan di kemudian hari.

Universitas Sumatera Utara

Beberapa faktor yang perlu dipertimbangkan pada penyusunan tata letak pabrik pembuatan

dimetil eter dari metanol dengan mengunakan proses langsung ini adalah:

1. Urutan proses produksi dan kemudahan/aksesbilitas operasi, jika dimetil eter perlu diolah

lebih lanjut maka pada unit berikutnya disusun berurutan sehingga sistem perpipaan dan

penyusunan letak pompa lebih sederhana.

2. Penambahan/perluasan lokasi untuk pabrik dimetil eter ini yang belum dikembangkan pada

masa yang akan datang.

3. Distribusi ekonomis pada bahan baku maupun bahan pelengkap, pengadaan air, steam, tenaga

listrik dan bahan bakar, bengkel serta peralatan pendukung lainnya.

4. Pemeliharaan dan perbaikan.

5. Keamanan (safety) terutama dari kemungkinan kebakaran dan keselamatan kerja.

6. Bangunan yang meliputi luas bangunan, kondisi bangunan dan konstruksinya yang

memenuhi syarat.

7. Masalah pembuangan limbah cair.

8. Service area, seperti kantin, tempat parkir, ruang ibadah, dan sebagainya diatur sedemikian

rupa sehingga tidak terlalu jauh dari tempat kerja.

9. Letak tempat

Misalnya di suatu lokasi yang agak tinggi, bila digunakan untuk menempatkan tangki

penyimpan katalis maka cairan dalam tangki tersebut dapat dialirkan ke tempat yang lebih

rendah tanpa menggunakan pompa.

10. Fasilitas jalan, gudang, dan kantor sebaiknya ditempatkan dekat jalan, tujuannya untuk

memperlancar arus lalu lintas.

11. Fleksibilitas dalam perencanaan tata letak pabrik dengan mempertimbangkan kemungkinan

perubahan dari proses/mesin, sehingga perubahanperubahan yang dilakukan tidak

memerlukan biaya yang tinggi.

Pengaturan tata letak pabrik yang baik akan memberikan beberapa keuntungan, seperti :

a. Mengurangi jarak transportasi bahan baku dan hasil produksi, sehingga mengurangi biaya

material handling.

b. Memberikan ruang gerak yang lebih leluasa sehingga mempermudah perbaikan mesin dan

peralatan yang rusak atau di blowdown.

c. Mengurangi ongkos produksi.

d. Meningkatkan keselamatan kerja.

Universitas Sumatera Utara

VIII - 5

N

19 15 18

9 8 W E

3

S

1

6 4

5

2

14

22

16

7

21

23

1 10 17 13 12 11

20

Gambar 8.2 Tata letak pabrik dimetil eter dari metanol

(skala 1: 100)

Universitas Sumatera Utara

8.2 Perincian Luas Tanah

Luas areal yang diperlukan untuk lokasi pabrik pembuatan dimetil eter dari

metanol diperkirakan sebagai berikut:

Tabel 8.1 Perincian Luas Tanah

Luas

No Bangunan

(m2)

1 Pos keamanan 30

2 Parkir 200

3 Taman 100

4 Areal bahan baku 300

5 Areal proses 2400

6 Areal produk 300

7 Ruang kontrol 100

8 Perkantoran 200

9 Unit pengembangan 200

10 Bengkel 100

11 Unit pengolahan air 240

12 Ruang boiler 150

13 Unit pembangkit listrik 100

14 Laboratorium 100

15 Poliklinik 50

16 Unit pemadam kebakaran 50

17 Gudang peralatan 100

18 Kantin 50

19 Tempat ibadah 50

20 Unit pengolahan limbah 150

21 Areal perluasan 900

22 Jalan 1000

23 Perumahan karyawan 1600

24 Areal antar bangunan 700

Total 9170

Maka total luas tanah yang dibutuhkan untuk membangun pabrik pembuatan

dimetil eter dari metanoladalah 9170m2.

Universitas Sumatera Utara

BAB IX

ORGANISASI DAN MANAJEMEN PERUSAHAAN

Masalah organisasi dan manajemen merupakan salah satu faktor yang penting

diperhatikan dalam suatu perusahaan karena akan menentukan kelangsungan hidup

dan keberhasilan suatu perusahaan. Manajemen dapat didefinisikan sebagai suatu

proses atau cara yang sistematis untuk melakukan perencanaan, pengorganisasian,

kepemimpinan, pengendalian anggota organisasi dan penggunaan semua sumber

daya organisasi untuk mencapai tujuan yang telah ditetapkan. Sedangkan organisasi

merupakan alat bagi manajemen untuk mencapai tujuan. Kedua unsur ini merupakan

unsur yang tidak terpisahkan dalam menjalani operasional pabrik yang bersangkutan.

9.1 Bentuk Hukum Badan Usaha

Bentuk badan usaha dalam Pra Rancangan Pabrik Pembuatan Dimetil Eter

dari Metanol yang direncanakan ini adalah perusahaan berbentuk Perseroan Terbatas

(PT). PT adalah hukum yang didirikan berdasarkan perjanjian, melakukan kegiatan

usaha dengan modal dasar yang seluruhnya terbagi dalam saham, dan memenuhi

persyaratan yang ditetapkan dalam UU No.1 tahun 1995 tentang Perseroan Terbatas

(UUPT), serta peraturan pelaksananya.

Dasar-dasar pertimbangan pemilihan bentuk perusahaan PT adalah sebagai berikut :

1. Kontinuitas perusahaan sebagai badan hukum lebih terjamin, sebab tidak

tergantung pada pemegang saham, dimana pemegang saham dapat berganti-ganti.

2. Mudah memindahkan hak pemilik dengan menjual sahamnya kepada orang lain.

3. Mudah mendapatkan modal, yaitu dari bank maupun dengan menjual saham.

4. Tanggung jawab yang terbatas dari pemegang saham terhadap hutang

perusahaan.

5. Penempatan pemimpin atas kemampuan pelaksanaan tugas.

9.2 Manajemen Perusahaan

Umumnya perusahaan modern mempunyai kecenderungan bukan saja

terhadap produksi, melainkan juga terhadap penanganan hingga menyangkut

organisasi dan hubungan sosial atau manajemen keseluruhan. Hal ini disebabkan

oleh aktivitas yang terdapat dalam suatu perushaan atau suatu pabrik diatur oleh

Universitas Sumatera Utara

manajemen. Dengan kata lain bahwa manajemen bertindak memimpin,

merencanakan, menyusun, mengawasi dan meneliti hasil pekerjaan. Perusahaan

dapat berjalan dengan baik secara menyeluruh, apabila perusahaan memiliki

manajemen yang baik antara atasan dan bawahan.

9.3 Organisasi Perusahaan

Perkataan organisasi, berasal dari kata lain organum yang dapat berarti alat,

anggota badan. James D. Mooney, mengatakan : Organisasi adalah bentuk setiap

perserikatan manusia untuk mencapai suatu tujuan bersama, sedang Chester I.

Barnard memberikan pengertian organisasi sebagai : Suatu system dari pada

aktivitas kerjasama yang dilakukan dua orang atau lebih (Siagian,1992).

Menurut pola hubungan kerja, serta wewenang dan tanggung jawab, maka bentuk-

bentuk organisasi itu dapat dibedakan atas :

1. Bentuk organisasi garis

2. Bentuk organisasi fungsional

3. Bentuk organisasi garis dan staf

4. Bentuk organisasi fungsional dan staf

Bentuk organisasi dalam pabrik pembuatan dimetil eter dari metanol adalah

berbentuk organisasi garis. Dasar-dasar pertimbangan pemilihan bentuk organisasi

garis adalah sebagai berikut :

1. Organisasi masih kecil, jumlah karyawan sedikit, dan spesialisasi kerja belum

begitu tinggi.

2. Kesatuan komando terjamin dengan baik, karena pimpinan berada di atas satu

tangan.

3. Proses pengambilan keputusan berjalan dengan cepat karena jumlah orang yang

diajak berdiskusi masih sedikit atau tidak ada sama sekali.

4. Rasa solidaritas di antara para karyawan umumnya tinggi karena saling

mengenal.

Struktur Organisasi Pabrik Dimetil Eter dari Matanol disajikan pada gambar 9.1.

Universitas Sumatera Utara

VIII - 5

Struktur Organisasi Pabrik Dimetil Eter dari Metanol

Rapat Umum Pemegang

Saham (RUPS)

Dewan

Komisaris

Direktur

Utama

Sekretaris

Manager Manager Manager Umum dan Manager Pembelian &

Produksi Teknik Keuangan Pemasaran

Kepala Seksi Kepala Seksi Kepala Seksi Kepala Seksi Kepala Seksi Kepala Seksi Kepala Seksi Kepala Seksi Kepala Seksi Kepala Seksi Kepala Seksi Kepala Seksi Kepala Seksi Kepala Seksi

Proses R&D Utilitas Mesin Listrik Instrumentasi Pemeliharaan Pabrik Keuangan Administrasi Personalia Humas Keamanan Pembelian Penjualan

Karyawan Perusahaan

Gambar 9.1 Bagan Struktur Organisasi Pabrik Pembuatan Dimetil Eter dari Metanol

Universitas Sumatera Utara

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab

9.4.1 Rapat Umum Pemegang Saham (RUPS)

Pemegang kekuasaan tertinggi pada struktur organisasi garis adalah Rapat

Umum Pemegang Saham (RUPS) yang dilakukan minimal satu kali dalam setahun.

Bila ada sesesuatu hal, RUPS dapat dilakukan secara mendadak sesuai dengan

jumlah forum. RUPS dihadiri oleh pemilik saham, Dewan Komisaris dan Direktur.

Hak dan wewenang RUPS (Sutarto,2002) :

1. Meminta pertanggungjawaban Dewan Komisaris dan Direktur lewat suatu

siding.

2. Dengan musyawarah dapat mengganti Dewan komisaris dan Direktur serta

mengesahkan anggota pemegang saham bila mengundurkan diri.

3. Menetapkan besar laba tahunan yang diperoleh untuk dibagikan, dicadangkan

atau ditanamkan kembali.

9.4.2 Dewan Komisaris

Dewan Komisaris dipilih RUPS untuk mewakili para pemegang saham dalam

mengawasi jalannya perusahaan. Dewan Komisaris ini bertanggung jawab kepada

RUPS. Tugas-tugas Dewan Komisaris adalah :

1. Menentukan garis besar kebijakan perusahaan

2. Mengadakan rapat tahunan para pemegang saham

3. Meminta laporan pertanggungjawaban Direktur secara berkala

4. Melaksanakan pembinaan dan pengawasan terhadap seluruh kegiatan dan

pelaksanaan tugas Direktur.

9.4.3 Direktur Utama

Direktur merupakan pimpinan tertinggi yang diangkat oleh Dewan Komisaris.

Adapun tugas-tugas Direktur adalah :

1. Memimpin dan membina perusahaan secara efektif dan efisien.

2. Menyusun dan melaksanakan kebijaksnaan umum pabrik sesuai dengan

kebijaksanaan RUPS.

3. Mengadakan kerjasma dengan pihak luar demi kepentingan perushaan.

Universitas Sumatera Utara

4. Mewakili perusahaan dalam mengadakan hubungan maupun perjanjian-

perjanjian dengan pihak ketiga.

5. Merencanakan dan mengawasi pelaksnaan tugas setiap personalia yang bekerja

pada perusahaan.

Dalam melaksanakan tugasnya, Direktur dibantu oleh Manajer Produksi, Manajer

Tiknik, Manajer Umum dan Keuangan, Manajer Pembelian dan Pemasaran.

9.4.4 Sekretaris

Sekretaris diangkat oleh Direktur untuk menangani masalah surat-menyurat

untuk pihak perusahaan, menangani kearsipan dan pekerjaan lainnya untuk

membantu Direktur dalam menangani administrasi perusahaan.

9.4.5 Manajer Produksi

Manajer produksi bertanggung jawab langsung kepada direktur utama.

Tugasnya mengkoordinir segala kegiatan yang berhubungan dengan masalah proses