Bab III-XI

Diunggah oleh

zainul fikriJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab III-XI

Diunggah oleh

zainul fikriHak Cipta:

Format Tersedia

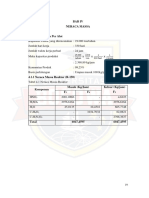

BAB III

NERACA MASSA

3.1 Tangki Neutralisasi

Tabel 3.1 Neraca Massa pada Tangki Neutralisasi

Keluar

Kompone Masuk (kg/hari)

(kg/hari)

n

1 2 3 4 5 6

POME 591.780,821 591.780,821

NaHCO3 1.479,45 1.479,452

FeCL2 53,083 53,083

NiCl2 0,710 0,710

CoCl2 2,006 2,006

Total 593.316,073 593.316,073

3.2 Tangki Pencampur

Tabel 3.2 Neraca Massa pada Tangki Pencampur

Masuk Keluar

Komponen (kg/hari) (kg/hari)

6 21 7

POME 591.780,8219 - 591.780,8219

NaHCO3 1.479,4521 493,151 1.972,6027

FeCL2 53,0827 17,694 70,7770

NiCl2 0,7101 0,237 0,9468

CoCl2 2,0061 0,669 2,6748

Air - 170.567,576 170.567,5763

Padatan - 18.290,193 18.290,1929

Organik

Total 782.685,5926 782.685,5926

Universitas Sumatera Utara

3.3 Reaktor Fermentasi

Tabel 3.3 Neraca Massa pada Reaktor Fermentasi

Masuk (kg/hari) Keluar (kg/hari)

Komponen

8 9 19 20 10

POME 295.890,411 295.890,411 - - -

NaHCO3 986,301 986,301 986,301 986,301 -

FeCL2 35,388 35,388 35,388 35,388 -

NiCl2 0,473 0,473 0,473 0,473 -

CoCl2 1,337 1,337 1,337 1,337 -

Air 85.283,788 85.283,788 364.862,970 364.862,970 -

Padatan

9.145,096 9.145,096 12.852,568 12.852,568 -

Organik

CH4 - - - - 6.657,534

H2O - - - - 62,895

H2S - - - - 2,574246

CO2 - - - - 18.484,511

391.342,796 391.342,796 378.739,039 378.739,039 25207,514

Total

782.685,593 782.685,593

3.4 Bak Sedimentasi

Tabel 3.4 Neraca Massa pada Bak Sedimentasi

Masuk (kg/hari) Keluar (kg/hari)

Komponen

19 20 21 22

NaHCO3 986,301 986,301 493,151 1.479,452

FeCL2 35,388 35,388 17,694 53,083

NiCl2 0,473 0,473 0,237 0,710

CoCl2 1,337 1,337 0,669 2,006

Air 364.862,970 364.862,970 170.567,576 559.158,365

Padatan

12.852,568 12.852,568 18.290,193 7.414,943

Organik

378.739,039 378.739,039 189.369,520 568.108,559

Total

757.478,078 757.478,078

Universitas Sumatera Utara

3.5 Water Trap

Tabel 3.5 Neraca Massa Pada Water Trap

Masuk Keluar

Komponen

11 13 12

CH4 6.657,534 6.657,534 -

H2O 62,895 - 62,895

H2S 2,574246 2,574246 -

CO2 18.484,511 18.484,511 -

25.207,514 25.144,619 62,895

Total

25.207,514

3.6 Desulfurisasi

Tabel 3.6 Neraca Massa pada desulfurisasi

Masuk

Keluar (kg/hari)

Komponen (kg/hari)

13 15 14

CH4 6.657,534 6.657,534 -

H2S 2,574246 - 2,5742465

CO2 18.484,511 18.484,511 -

25.144,619 25.142,045 2,574246

Total

25.144,619

3.7 Generator

Tabel 3.7 Neraca Massa pada Generator

Komponen Alur masuk (kg/hari) Alur keluar

(kg/hari)

14 15 16

CH4 6.664,92 - -

CO2 14.049,40 - 32.378,04

O2 - 32.124,4816 5.464,642

N2 - 120.350,1424 120.350,1424

H2O - - 14.996,16

20.714,32 152.474,62 173.188,98

Total 173.188,9 173.188,9

Universitas Sumatera Utara

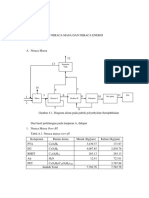

BAB IV

NERACA ENERGI

Basis perhitungan : 1 hari

Satuan operasi : kJ/hari

Temperatur basis : 25oC (298,15 K)

4.1 Tangki Neutraliser (M-01)

Tabel 4.1 Neraca Energi pada Bak Neutralizer (M-112)

Komponen Masuk (kJ) Keluar (kJ)

Umpan 11.966.979,4 -

Produk - 12.241.547,84

∆H solution - -274.568,44

Total 11.966.979,4 11.966.979,4

4.2 Tangki Pencampur (M-02)

Tabel 4.2 Neraca Energi pada Tangki Pencampur (M-122)

Masuk (kJ) Keluar (kJ)

Komponen

6 20 7

Umpan 12.241.547,84 8.824.840,699 -

Produk - - 21.086.392,83

Total 21.086.392,83 21.086.392,83

Universitas Sumatera Utara

4.3 Fermentor (R-01/R-02)

Tabel 4.3 Neraca Energi pada Fermentor (R210/R220)

Masuk (kJ) Keluar (kJ)

Komponen

8/9 10/11 19

Umpan 21.086.392,83 - -

Produk - 92.536.738,93 185.754,2752

∆H reaksi - -2.4851.000

dQ/dT - -8,8586370

Total 21.086.392,83 21.086.392,83

Universitas Sumatera Utara

BAB V

SPESIFIKASI PERALATAN

5.1 Bak Umpan POME (BP-01)

Fungsi : Menampung POME

Bentuk : Bak Silinder vertikal dengan alas datar

Bahan konstruksi : Beton

Jumlah : 1 unit

Kondisi operasi :

• P = 1 atm

• T = 30 0C

Waktu tinggal ( τ ) : 7 hari

Dengan demikian,

Panjang bak (p) = 23,31 m

Tinggi bak (t) = 5,83 m

Lebar bak (l) = 11,65 m

4142,465

Tinggi larutan dalam bak = x 5,83 m = 4,85 meter

4970,95

5.2 Pompa Umpan POME (P-01)

Fungsi : Memompa POME ke Tangki Neutralisasi

Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

• Tekanan = 1 atm

• Temperatur = 30 oC

Daya = 1

2 Hp

5.3 NaHCO3 Screw Conveyor (T-01)

Fungsi : Mengalirkan NaHCO3 ke Tangki Neutralisasi

Universitas Sumatera Utara

Bahan konstruksi : Carbon steel

Bentuk : Horizontal scew conveyor

Jumlah : 1 unit

Jarak angkut = 30 ft = 9,144 m

Diameter screw conveyor = 12 in,

Daya = 0,1 Hp

5.4 FeCl2 Screw Conveyor (T-02)

Fungsi : Mengalirkan FeCl2 ke Tangki Neutralisasi

Bahan konstruksi : Carbon steel

Bentuk : Horizontal scew conveyor

Jumlah : 1 unit

Jarak angkut = 30 ft = 9,144 m

Diameter screw conveyor = 12 in,

Daya = 0,01 Hp

5.5 Tangki Neutralisasi (M-01)

Fungsi : Mencampur POME dengan NaHCO3 dan Nutrisi

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal

Bahan Konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi operasi :

P = 1 atm

T = 30,2 0C

Waktu tinggal ( τ ) = 1 hari

Volume tangki = 711,837m3

Diameter tangki = 8,46 m

Tinggi tangki = 12,69 m

Tinggi tutup = 2,115 m

Tebal shell tangki = 2 in

Universitas Sumatera Utara

Jenis Pengaduk = flat 6 blade turbin impeller

Jumlah Baffle = 4 buah

Daya Motor = 19 Hp

5.6 Pompa Neutraliser (P-02)

Fungsi : Memompa bahan baku ke tangki pencampur

Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Temperatur = 30,12 oC = 303,15 K

Daya motor = 1 Hp

5.7 Pompa Sedimentasi (P-05)

Fungsi : Memompa umpan recycle ke tangki pencampur

Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Temperatur = 37 oC

Daya = 1/4 Hp

5.8 Pompa Sedimentasi (P-06)

Fungsi : Memompa bahan baku ke tangki pencampur

Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Universitas Sumatera Utara

Temperatur = 37 oC

1

Daya = /4 Hp

5.9 Tangki pencampur (M-02)

Fungsi : Mencampur POME dengan umpan recycle

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal

Bahan Konstruksi: Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi operasi :

P = 1 atm

T = 32 0C

Waktu tinggal ( τ ) = 1 hari

Volume tangki = 82,13 m3

Diameter tangki = 4,116 m

Tinggi tangki = 6,17 m

Tinggi tutup = 1,03 m

Tebal shell = 1 ½ in

Jenis Pengaduk = flat 6 blade turbin impeller

Jumlah baffle = 4 buah

Daya Motor = 9,5 hp

5.10 Pompa Umpan Bioreaktor Berpengaduk (P-04)

Fungsi : Memompa bahan baku ke tangki pencampur

Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Temperatur = 32 oC

Daya = 1 Hp

2

Universitas Sumatera Utara

5. 11 Fermentor (R-01)

Fungsi : Tempat berlangsungnya reaksi fermentasi

Tipe : Bioreaktor berpengaduk

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal

Bahan Konstruksi: Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi operasi :

P = 1 atm

T = 55 0C

Waktu tinggal ( τ ) = 6 hari

Volume tangki = 2956,8 m3

Tinggi tangki = 20,38 m

Diameter tangki = 13,59 m

Tinggi tutup = 2,27 m

Jenis Pengaduk = flat 6 blade turbin impeller

Jumlah Baffle = 4 buah

Daya = 7 hp

5.12 Pompa Umpan Reaktor Floating Roof (P-03)

Fungsi : Memompa bahan baku ke tangki pencampur

Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Temperatur = 32 oC

Daya = 1

2 Hp

Universitas Sumatera Utara

5.13 Bioreaktor Floating Roof (R-02)

Fungsi : Tempat berlangsungnya reaksi fermentasi

Bentuk : Floating Roof Tank

Bahan Konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi operasi :

• Tekanan = 1 atm

• Temperatur = 55 0C

Desain Tangki

Volume Tangki = 2956,8 m3

Diameter Tangki = 13,59 m

Tinggi Tangki = 20,38 m

Tebal Tangki = 2,35 in

Desain Tutup

Volume Tutup = 2557,489 m3

Diameter = 13,52 m

Tinggi = 17,79 m

Jarak Dasar Tutup ke Tangki = 2,59 m

Blower

Jenis = blower sentrifugal

Bahan konstruksi = carbon steel

Daya =5,7 Hp

Q = 21,79 m3/min.

Daya = 6 Hp

5.14 Bak Sedimentasi (RC-01/02)

Fungsi : Mengendapkan sebagian padatan-padatan yang keluar

dari fermentor.

Jenis : Gravity Thickner

Jumlah : 2 unit

Universitas Sumatera Utara

Bahan konstruksi : Carbon steel SA-212, GradeC

Kondisi Operasi

• Tekanan masuk = 1 atm

• Suhu masuk = 55 oC

Volume = 70,035 m3

Diameter = 3,9 m

Tinggi = 7,15 m

Kedalaman bahan = 5 m

Waktu pengendapan= 2 jam

5.15 Pompa Bak Penampungan Akhir (P-07)

Fungsi : Memompa ampas menuju bak penampungan akhir

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Temperatur = 40 oC

Daya = 1 Hp

5.16 Water Trap (WT-01)

Fungsi : Sebagai wadah pemisah air dan biogas.

Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

• Tekanan = 1 atm

• Temperatur = 30 oC

Waktu Tinggal = 1 hari

Universitas Sumatera Utara

Volume Tangki = 173,983 m3

Tinggi Tangki = 7,41 m

Diameter Tangki = 4,94 m

Tinggi Tutup = 1,235 m

Tebal Tangki = 1,5 in

5.17 Desulfuriser (D-01)

Fungsi : menyerap gas H2S.

Jenis : Fixed bed ellipsoidal

Bahan : Carbon steel, SA-283, grade C

Kondisi operasi

• Temperatur = 65 0C

• Tekanan = 1 atm

Jenis Adsorben = ZnO

Jumlah Katalis = 6,6 kg

Tinggi Kolom = 2,1 m

Diameter Kolom = 1,4 m

Tinggi Tutup = 0,35 m

Tebal Kolom = 1,5 in.

5.18Generator (G-01)

5.18.1 Kompressor

Fungsi : menaikkan tekanan produk gas dari tangki penampung

Jenis : compressor

Jumlah : 1 unit dengan 5 stages

Kondisi operasi:

• Tekanan masuk (P1 ) = 1atm

• Tekanan Keluar (P2) = 6 atm

• Temperatur (T) = 30 0C

Dipilih material pipa commercial steel 2 inchi Sch 40

• Diameter dalam (ID) = 2,067in

• Diameter luar (OD) = 2,375 in

Universitas Sumatera Utara

• Luas penampang (A) = 0,023 ft2

• Daya yang dihasilkan = 778,39 hp

• Efisiensi motor 80% = 972,99 hp

5.18.2 Turbin

Fungsi : Menurunkan tekanan gas dari ruang pembakaran

Jenis : Centrifugal expander

Jumlah : 1 unit

Kondisi operasi:

• Tekanan masuk (P1 ) = 6 atm

• Tekanan Keluar (P2) = 1 atm

• Temperatur (T) = 28 0C

Dipilih material pipa commercial steel 0,5 inchi Sch 40

• Diameter dalam (ID) = 0,622 in

• Diameter luar (OD) = 0,84 in

• Luas penampang (A) = 0,00211 ft2

• Daya yang dihasilkan = -7.122,20 hp

• Efisiensi motor 80% = -5.697,76 hp

Maka listrik yang dihasilkan adalah -71,87 MWh/hari

Universitas Sumatera Utara

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses control

untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan.

Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat

penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua

peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat,

mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang

diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi

proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga

produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator),

pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja

dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan

secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk

mengukur variabel – variabel proses seperti temperatur, tekanan, densitas, viskositas,

panas spesifik, konduktifitas, pH, kelembaman, titik embun, tinggi cairan (liquid

level), laju alir, komposisi, dan moisture content. Instrumen – instrumen tersebut

mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan

(Timmerhaus, 2004).

Variabel – variabel proses yang biasanya dikontrol/diukur oleh instrument

adalah (Considine,1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik,

konduktivitas,

pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan

variabel lainnya.

Secara umum, kerja dari alat – alat instrumentasi dapat dibagi dua bagian

yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada

suatu peralatan proses bergantung pada pertimbangan ekonomis dan sistem peralatan

Universitas Sumatera Utara

itu sendiri. Pada pemakaian alat – alat instrumentasi juga harus ditentukan apakah

alat – alat itu dipasang pada peralatan proses (manual control) atau disatukan dalam

suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control)

(Perry,1999).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu :

● Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian

ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak

instrumentasi dan instatalasinya. Namun pengendalian ini berpotensi tidak praktis

dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari

kesalahan.

● Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis

menggunakan instrumentasi sebagi pengendali proses, namun manusia masih terlibat

sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara

manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini

sangat praktis dan menguntungkan.

Hal – hal yang diharapkan dari pemakaian alat – alat instrumentasi adalah:

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrumen – instrumen adalah

(Timmerhaus, 2004) :

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Universitas Sumatera Utara

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik biogas dari limbah cair

kelapa sawit sebagai sumber energi listrik adalah sebagai keamanan operasi pabrik

yang mencakup :

- Mempertahankan variabel – variabel proses seperti temperatur dan tekanan tetap

berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

- Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena

komponen zat yang digunakan pada pabrik biogas dari limbah cair kelapa sawit

sebagai sumber energi listrik ini sangat mudah terbakar. Pendeteksian dilakukan

dengan menyediakan alarm dan sistem penghentian operasi secara otomatis

(automatic shut down systems).

- Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja

maupun kerusakan pada alat proses. Untuk pengukuran nilai variabel proses di

atas dapat digunakan sebuah penganalisis (analyzer).(Timmerhaus, 2004)

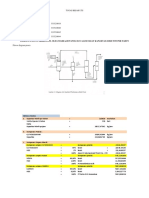

Gambar 6.1 Sebuah loop Pengendalian

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variable proses

yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya naik

turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran

fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat

relatif atau dalam kondisi berubah – ubah. Sensor diterjemahkan sebagai harga

pengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contoh

aktual dari suatu proses yang terkendali.

Universitas Sumatera Utara

Gambar 6.2 Suatu Proses Terkendali

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985) :

a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu

variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan

menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan

tergantung variabel proses yang ada.

- Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll.

- Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

- Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan,

dll.

- Sensor untuk aliran atau flow, yaitu orifice, nozzle dll.

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang

dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran

yang dikirimkan transmitter ke elemen pengendali.

- Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

- Tipe Smart

Tipe smart menggunakan microprocessor elektronic sebagai pemroses sinyal.

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang

kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya

Universitas Sumatera Utara

berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan

processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis

elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

a. Temperatur menggunakan Temperature Controller (TC)

b. Tekanan menggunakan Pressure Controller (PC)

c. Aliran/flow menggunakan Flow Controller (FC)

d. Level menggunakan Level Controller (LC)

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang diterimanya

menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan

control valve dan pompa sebagai elemen pengendali akhir.

1. Control valve

Control valve mempunyai tiga elemen penyusun, yaitu:

- Positioner yang berfungsi untuk mengatur posisi actuator.

- Actuator Valve berfungsi mengaktualisasikan sinyal pengendali (valve).

Ada dua jenis actuator valve berdasarkan prinsip kerjanya yaitu :

a. Actuator spring/per.

Actuator ini menggunakan spring/per sebagai penggerak piston actuator.

b. Actuator aksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara

yang dimasukkan ke rumah actuator.

- Valve, merupakan elemen pengendali proses. Ada banyak tipe valve

berdasarkan bentuknya seperti butterfly valve, valve bola, dan valve segmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu :

- Actuator Pompa.

Sebagai actuator pompa adalah motor listrik. Motor listrik mengubah tenaga

listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi

elektromagnetik yang menggerakkan motor.

- Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat

Universitas Sumatera Utara

cair, gas dan padat.

Secara garis besar, fungsi instrumentasi adalah sebagai berikut :

1. Penunjuk (indicator)

2. Pencatat (recorder)

3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

Adapun instrumentasi yang digunakan di pabrik ini mencakup :

1. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan

atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal

mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas

yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja :

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup

diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk

mengukur dan mendeteksi tekanan pada set point.

2. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran

fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran

fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang

mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja :

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan

discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan

valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan

aliran pada set point.

3. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan

dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi

permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu

dengan mengatur rate cairan masuk atau keluar proses.

Universitas Sumatera Utara

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui

valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi

permukaan pada set point.

Alat sensing yang digunakan umumnya pelampung atau transducer

diafragma untuk mendeteksi dan menunjukkan tinggi permukaan cairan

dalam alat dimana cairan bekerja.

Proses pengendalian pada pabrik ini menggunakan feedback control

configuration karena selain biayanya relatif lebih murah, pengaturan system

pengendaliannya menjadi lebih sederhana. Konfigurasi ini mengukur secara

langsung variabel yang ingin dikendalikan untuk mengatur harga variabel

yang dimanipulasi. Tujuan pengendalian ini adalah untuk mempertahankan

variabel yang dikendalikan pada level yang diinginkan (set point).

Sinyal output yang dihasilkan oleh pengendali oleh pengendali

feedback ini berupa pneumatic signal yaitu dengan menggunakan udara

tekan. Tipe pengendali feedback yang digunakan pada perancangan ini, yaitu

:

1. Jenis – P (Proportional), digunakan untuk mengendalikan tekanan gas.

2. Jenis – PI (Proportional Integral), digunakan untuk mengendalikan laju

alir

(flow), ketinggian (level) cairan, dan tekanan zat cair.

3. Jenis – PID (Proportional Integral Derivative), digunakan untuk

mengendalikan temperatur.

6.1.2 Syarat Perancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dalam perancangan

pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali

pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap

unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki

Universitas Sumatera Utara

opening position 70 %.

4. Dilakukan pemasangan check valve pada mixer dan pompa dengan tujuan

untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang

dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent

line. Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan

tanah dengan pertimbangan syarat safety dari kebocoran.

6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan

tujuan untuk mempermudah pada saat maintenance.

Tabel 6.1 Daftar penggunaan instrumentasi pada pra rancangan pabrik

pembuatan biogas sebagai sumber kebutuhan listrik

Jenis

No Nama alat Kegunaan

instrumen

1 Pompa FC Mengontrol laju alir cairan dalam pipa

LC Menunjukkan tinggi cairan dalam tangki

2 Tangki Neutralizer

TC Mengontrol suhu dalam tangki

LC Menunjukkan tinggi cairan dalam tangki

3 Tangki pencampuran

TC Mengontrol suhu dalam tangki

TC Mengontrol suhu dalam tangki

4 Raktor fermentasi

LC Menunjukkan tinggi cairan dalam tangki

5 Tangki Pengendapan LC Menunjukkan tinggi cairan dalam tangki

7 Desulfurisasi PC Mengontrol tekanan gas dalam pipa

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan pabrik

pembuatan biogas dari limbah cair kelapa sawit sebagai sumber energi listrik :

1. Pompa

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk

mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran

Universitas Sumatera Utara

pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali

(control valve) akan menutup atau memperkecil pembukaan katup.

Gambar 6.3 Instrumentasi pada pompa

2. Tangki neutralizer

Pada tangki ini dilengkapi dengan Level Controller (LC) yang berfungsi

untuk mengontrol ketinggian cairan di dalam tangki dan TC yang berfungsi untuk

mengontrol suhu dalam tangki. Jumlah aliran fluida diatur oleh control valve.

Kemudian rate fluida melalui valve ini akan memberikan sinyal kepada LC untuk

mendeteksi tinggi permukaan pada set point.

LC

TC

Gambar 6.4 Instrumentasi pada tangki cairan

3. Tangki pencampuran (cairan)

Pada tangki ini dilengkapi dengan Level Controller (LC) yang berfungsi

untuk mengontrol ketinggian cairan di dalam tangki dan Temperatur Controller (TC)

yang berfungsi untuk mengontrol suhu dalam tangki. Jumlah aliran fluida diatur oleh

Universitas Sumatera Utara

control valve. Kemudian rate fluida melalui valve ini akan memberikan sinyal

kepada LC untuk mendeteksi tinggi permukaan pada set point.

LC

TC

Gambar 6.5 Instrumentasi pada tangki cairan

4. Reaktor Fermentasi

Reaktor fermentasi adalah alat tempat berlangsungnya reaksi kimia antara

bahan-bahan yang digunakan. Dalam pabrik ini, reaktor merupakan tempat

bereaksinya limbah cair kelapa sawit menghasilkan biogas dan produk sampingnya.

Untuk mengendalikan ketinggian cairan dalam reaktor digunakan level controller

(LC) dengan tujuan agar tidak terjadi kelebihan muatan dan Temperatur Controller

TC yang berfungsi untuk mengontrol suhu dalam tangki

LC

FC

TC

.

Gambar 6.6 Instrumentasi pada tangki Fermentasi

5. Tangki Floating Roof

Tangki floating roof ialah alat untuk menampung biogas yang

dihasilkan dari reaksi limbah cair kelapa sawit. Untuk mengendalikan ketinggian

cairan dalam reaktor digunakan level controller (LC) dengan tujuan agar tidak terjadi

Universitas Sumatera Utara

kelebihan muatan dan Temperatur Controller (TC) yang berfungsi untuk

mengontrol suhu dalam tangki

LC

TC

FC

Gambar 6.7 Instrumentasi pada tangki penampung gas

5. Tangki Pengendapan

Tangki pengendapan ini dilengkapi dengan Level Controller (LC) yang

berfungsi untuk mengontrol ketinggian cairan di dalam tangki. Jumlah aliran fluida

diatur oleh control valve. Kemudian rate fluida melalui valve ini akan memberikan

sinyal kepada LC untuk mendeteksi tinggi permukaan pada set point.

LC

Gambar 6.8 Instrumentasi pada tangki Pengendapan

5. Water Trap

Water Trap ialah alat untuk untuk menangkap air yang ada didalam biogas

sehingga biogas yg keluar dari Water Trap lebih murni.

Universitas Sumatera Utara

E-95

Gambar 6.9 Instrumentasi pada Water Trap

6. Tangki Desulfurisasi

Tangki desulfurisasi ialah alat tempat terjadinya pengurangan kandungan

sulfur yang ada pada biogas sehingga jumlah sulfur yang ada pada biogas tersaring di

tangki sulfurisasi.

FC

Gambar 6.10 Instrumentasi pada Tangki Desulfurisasi

7. Generator

Komponen dalam generator terdiri dari tiga komponen utama, yaitu turbin,

ruang bakar dan kompresor. Kompresor akan menghisap udara kemudian akan

dialirkan ke ruang bakar. Dalam ruang bakar terjadi proses pembakaran antara udara

yang termampatkan dengan biogas. Gas hasil pembakaran akan dialirkan ke dalam

turbin. Turbin akan mengubah energi mekanis menjadi listrik.

Universitas Sumatera Utara

Gambar 6.11 Generator

6.2 Keselamatan Kerja Pabrik

Aktivitas masyarakat umumnya berhubungan dengan resiko yang dapat

mengakibatkan kerugian pada badan atau usaha. Karena itu usaha – usaha

keselamatan merupakan tugas sehari – hari yang harus dilakukan oleh seluruh

karyawan. Keselamatan kerja dan keamanan pabrik merupakan faktor yang perlu

diperhatikan secara serius. Dalam hubungan ini bahaya yang dapat timbul dari mesin,

bahan baku dan produk, sifat zat, serta keadaan tempat kerja harus mendapat

perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin

kesehatan karyawan.

Perusahaan yang lebih besar memiliki divisi keselamatan tersendiri. Divisi

tersebut mempunyai tugas memberikan penyuluhan, pendidikan, petunjuk –

petunjuk, dan pengaturan agar kegiatan kerja sehari – hari berlangsung aman dan

bahaya – bahaya yang akan terjadi dapat diketahui sedini mungkin, sehingga dapat

dihindarkan (Bernasconi, 1995)

Statistik menunjukkan bahwa angka kecelakan rata – rata dalam pabrik kimia

relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus, misalnya

reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati dan

dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan – kesalahan

dalam hal ini dapat mengakibatkan kejadian yang fatal (Bernasconi, 1995).

Universitas Sumatera Utara

Gambar 6.12 Tingkat kerusakan di suatu pabrik

Kerusakan (badan atau benda) dapat terjadi secara tiba – tiba tanpa

dikehendaki dan diduga sebelumnya. Keadaan atau tindakan yang bertentangan

dengan aturan keselamtan kerja dapat memancing bahaya yang akut dan

mengakibatkan terjadinya kerusakan.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik

perlu diperhatikan beberapa hal, yaitu :

Lokasi pabrik

- Sistem pencegahan kebocoran

- Sistem perawatan

- Sistem penerangan

- Sistem penyimpanan material dan perlengkapan

- Sistem pemadam kebakaran

Disamping itu terdapat beberapa peraturan dasar keselamatan kerja yang harus

diperhatikan pada saat bekerja di setiap pabrik – pabrik kimia, yaitu:

- Tidak boleh merokok atau makan

- Tidak boleh minum minuman keras (beralkohol) selama bertugas

Bahaya dan tindakan – tindakan yang tidak memperhatikan keselamatan akan

mengakibatkan kerusakan. Yang menjamin keselamatan kerja sebetulnya adalah

Universitas Sumatera Utara

pengetahuan mengenai bahaya sedini mungkin, sehingga pencegahan dapat

diupayakan sebelum bahaya tersebut terjadi.

Berikut ini upaya – upaya pencegahan terhadap bahaya – bahaya yang

mungkin terjadi pada pra – rancangan pabrik biogas dari limbah cair kelapa sawit

sebagai sumber energi listrik dapat dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

- Memasang sistem alarm pada tempat yang strategis dan penting, seperti

power station, laboratorium dan ruang proses.

- Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire

station.

- Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

- Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api

yang relatif kecil.

- Smoke detector ditempatkan pada setiap sub – stasiun listrik untuk

mendeteksi kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri Di dalam pabrik disediakan peralatan

perlindungan diri, seperti :

- Pakaian pelindung

Pakaian luar dibuat dari bahan – bahan seperti katun, wol, serat, sintetis, dan

asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan

keadaan badan atas terbuka.

- Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan

panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya

terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada

jenis pekerjaan yang dilakukan.

- Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit memberikan

perlindungan terhadap percikan – percikan bahan kimia, terutama apabila

bekerja dengan pipa – pipa yang letaknya lebih tinggi dari kepala, maupun

tangki-tangki serta peralatan lain yang dapat bocor.

- Sarung tangan

Universitas Sumatera Utara

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para

operator diwajibkan menggunakan sarung tangan untuk menghindari hal – hal

yang tidak diinginkan.

- Masker

Berguna untuk memberikan perlindungan terhadap debu – debu yang

berbahaya ataupun uap bahan kimia agar tidak terhirup (Bernasconi, 1995).

3. Pencegahan terhadap bahaya mekanis

- Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat

kegiatan kerja karyawan.

- Alat-alat dipasang dengan penahan yang cukup kuat

- Peralatan yang berbahaya seperti ketel uap bertekanan tinggi, reactor

bertekanan tinggi dan tangki gas bertekanan tinggi, harus diberi pagar

pengaman

4. Pencegahan terhadap bahaya listrik

- Setiap instalasi dan alat – alat listrik harus diamankan dengan pemakaian

sekering atau pemutus hubungan arus listrik secara otomatis lainnya.

- Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak

pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah

- Memasang papan tanda bahaya yang jelas pada daerah sumber tegangan

tinggi

- Kabel-kabel listrik yang letaknya berdekatan dengan alat – alat yang

beroperasi pada suhu tinggi harus diisolasi secara khusus

- Setiap peralatan atau bangunan yang menjulang tinggi harus dilengkapi

dengan penangkal petir yang dibumikan (Bernasconi, 1995).

5. Menerapkan nilai – nilai disiplin bagi karyawan

- Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan

dan mematuhi setiap peraturan dan ketentuan yang diberikan.

- Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke

atasan.

- Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat

menimbulkan bahaya.

- Setiap ketentuan dan peraturan harus dipatuhi.

Universitas Sumatera Utara

6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan

secara tiba – tiba, misalnya menghirup gas beracun, patah tulang, luka terbakar

pingsan/syok dan lain sebagainya.

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik,

maka hal-hal yang harus dilakukan adalah :

a. Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

b. Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam

kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi, yaitu

(Bernasconi, 1995) :

- Instalasi pemadam dengan air

Untuk kebakaran yang terjadi pada bahan berpijar seperti kayu, arang,

kertas, dan bahan berserat. Air ini dapat disemprotkan dalam bentuk kabut.

Sebagai sumber air, biasanya digunakan air tanah yang dialirkan melalui

pipa – pipa yang dipasang pada instalasi – instalasi tertentu di sekitar areal

pabrik. Air dipompakan dengan menggunakan pompa yang bekerja dengan

instalasi listrik tersendiri, sehingga tidak terganggu apabila listrik pada

pabrik dimatikan ketika kebakaran terjadi.

- Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung gas

yang bertekanan yang disambung secara seri menuju nozel – nozel. Instalasi

ini digunakan untuk kebakaran dalam ruang tertutup, seperti pada tempat

tangki penyimpanan dan juga pemadam pada instalasi listrik.

Universitas Sumatera Utara

BAB VII

UTILITAS

Utilitas merupakan unit penunjang utama dalam memperlancar jalannya

suatu proses produksi. Dalam suatu pabrik, utilitas memegang peranan yang penting.

Karena suatu proses produksi dalam suatu pabrik tidak akan berjalan dengan baik

jika utilitas tidak ada. Oleh sebab itu, segala sarana dan prasarananya harus

dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu

pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan biogas dari hasil

fermentasi termofilik limbah cair kelapa sawit sistem recycle menjadi energi listrik

adalah sebagai berikut:

1. Kebutuhan uap (steam) dan air

2. Kebutuhan listrik

3. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Air pemanas digunakan dalam pabrik sebagai media pemanas. Kebutuhan air

pemanas yang digunakan adalah bersumber dari tangki deaerator unit utilitas PTPN

IV Adolina, dengan kondisi suhu 900C. Kebutuhan air pemanas pabrik pembuatan

biogas dari hasil fermentasi termofilik limbah cair kelapa sawit sistem recycle

menjadi energi listrik dapat dilihat pada Tabel 7.1 di bawah ini.

Tabel 7.1 Kebutuhan Air Pemanas

Nama alat Jumlah air Pemanas

(kg/hari)

Tangki Fermentor 736918,297 (kg/hari)

Total 30704,93 (kg/jam)

Air pemanas yang digunakan pada temperatur 90 oC dan tekanan 1 atm.

Jumlah total air pemanas yang dibutuhkan adalah 30704,93 (kg/jam).

Universitas Sumatera Utara

• Air untuk berbagai kebutuhan

a. Kebutuhan air domestik

Kebutuhan air domestik untuk tiap orang/shift adalah 40 – 100 ltr/hari

…... (Met Calf & Eddy,

1991)

1hari

Diambil 100 ltr/hari x = 4,167

24 jam

ρair = 996,23 kg/m3 = 0,99623 kg/liter

Jumlah karyawan = 37orang

Maka total air domestik = 4,167 x 37 = 154,17 ltr/jam x 0,99623 kg/liter

= 153,59 kg/jam

b. Kebutuhan air laboratorium

Kebutuhan air untuk laboratorium adalah 1000 – 1800 ltr/hari. (Metcalf &

Eddy 1991) Maka diambil 1300 ltr/hari = 54,167 kg/jam

c. Kebutuhan air tempat ibadah

Kebutuhan air untuk tempat ibadah adalah 400 – 120 ltr/hari. (Metcalf &

Eddy, 1991) Maka diambil 100 ltr/hari = 4,167 kg/jam

ρair = 996,23 kg/m3 = 0,99623 kg/liter

Pengunjung rata –rata = 40 orang

Maka total kebutuhan airnya = 4,167 x 110

= 166,68 ltr/jam x 0,99623 kg/ltr

= 166,05 kg/jam

Tabel 7.2 Pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah air (kg/jam)

Domestik dan Kantor 153,59

Laboratorium 54,17

tempat ibadah 166,05

Total 373,81

Sehingga total kebutuhan air Pabrik Biogas adalah

= 373,81 kg/jam

Universitas Sumatera Utara

7.2 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut :

1. Unit Proses, daya yang dibutuhkan pada unit proses sebesar 30,36 hp dengan

rincian pada Tabel 7.5 sebagai berikut:

Tabel 7.3 Kebutuhan daya pada unit proses

Nama Alat Kebutuhan Daya (hP)

Screw Conveyor T-01 0,1

Screw Conveyor T-02 0,01

Blower C-01 6

Pompa P-03 0,5

Pompa P-05 0,25

Pompa P-02 1,00

Pompa P-01 0,50

Pompa P-04 0,5

Pompa P-06 0,25

Tangki M-02 9,5

Tangki M-07 1,0

Reaktor R-01 7

Reaktor R-02 6

Tangki M-01 19

Jumlah 51,61

3. Ruang kontrol dan laboratorium = 30 hp

4. Penerangan dan kantor = 30 hp

5. Bengkel = 40 hp

6. Perumahan = 90 hp

Total kebutuhan listrik = 51,61 + 30 + 30 + 40 +90

= 241,61 hp × 0,7457 kW/hp = 180,169 kW

Sumber air dan steam untuk pabrik pembuatan biogas dari hasil fermentasi

termofilik limbah cair kelapa sawit sistem recycle menjadi energi listrik adalah

berasal dari pabrik kelapa sawit PTPN IV Adolina. Karena pabrik pembuatan biogas

Universitas Sumatera Utara

dari hasil fermentasi termofilik limbah cair kelapa sawit sistem recycle menjadi

energi listrik ini adalah hasil kerjasama dengan pabrik kelapa sawit PTPN IV

Adolina. Sehingga kebutuhan air, steam dan listrik diperoleh langsung dari pabrik

kelapa sawit PTPN IV Adolina.

7.3 Limbah Pabrik Pembuatan Biogas

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air atau

atmosfer, karena limbah tersebut mengandung bermacam-macam zat yang dapat

membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian

lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah.

Sumber-sumber limbah pabrik biogas meliputi :

1. Limbah proses berupa limbah cair yang mana limbah tersebut dapat diolah dan

dijual kembali menjadi pupuk cair atau bisa juga digunakan sebagai pupuk

pada pohon kelapa sawit yang masih kecil. Adapun karakteristik limbah cair

kelapa sawit adalah sebagai berikut:

Universitas Sumatera Utara

2. Limbah domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar

mandi di lokasi pabrik, berupa limbah padat dan cair.

3. Limbah laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan-bahan kimia yang

digunakan untuk menganalisa mutu bahan baku yang dipergunakan dan mutu

produk yang dihasilkan, serta yang dipergunakan untuk penelitian dan

pengembangan proses. Limbah laboratorium termasuk kategori limbah B3 (Bahan

Berbahaya dan Beracun) sehingga dalam penanganannya harus dikirim ke

pengumpul limbah B3 sesuai dengan Peraturan Pemerintah Republik Indonesia

Nomor 18 Tahun 1999 Tentang Pengelolaan Limbah Bahan Berbahaya dan

Beracun. dari sumber yang spesifik sehingga dalam penanganannya harus dikirim

Universitas Sumatera Utara

ke pengumpul limbah B3 sesuai dengan Peraturan Pemerintah Republik

Indonesia.

Diperkirakan jumlah air buangan pabrik :

1. Pencucian peralatan pabrik = 20 l/jam

2. Limbah domestik dan kantor

Diperkirakan air buangan tiap orang untuk :

- domestik = 20 l/hari (Metcalf, 1991)

Jumlah karyawan = 37orang

Jadi, jumlah limbah domestik dan kantor

= 37 ×20 l/hari × (1 hari / 24 jam)) = 30,83 l/jam

3. Laboratorium 20 l/jam

Total air buangan pabrik 20 + 30,83 + 20 = 70,83 l/jam = 0,07 m3/jam

Karena total air buangan pabrik pembuatan Biogas menjadi energi listrik

tergolong sedikit sehingga air buangan dialirkan ke pengolahan limbah yang dimiliki

PTPN IV Adolina.

Universitas Sumatera Utara

BAB VIII

LOKASI DAN TATA LETAK PABRIK

Tata letak peralatan dan fasilitas dalam suatu rancangan pabrik merupakan

syarat penting untuk memperkirakan biaya secara akurat sebelum mendirikan pabrik

yang meliputi desain sarana perpipaan, fasilitas bangunan, jenis dan jumlah peralatan

dan kelistrikan. Hal ini secara khusus akan memberikan informasi yang dapat

diandalkan terhadap biaya bangunan dan tempat sehingga dapat diperoleh

perhitungan biaya yang terperinci sebelum pendirian pabrik

8.1 Lokasi Pabrik

Secara geografis, penentuan lokasi pabrik sangat menentukan kemajuan serta

kelangsungan dari suatu industri kini dan pada masa yang akan datang karena

berpengaruh terhadap faktor produksi dan distribusi dari pabrik yang didirikan.

Pemilihan lokasi pabrik harus tepat berdasarkan perhitungan biaya produksi dan

distribusi yang minimal serta pertimbangan sosiologi dan budaya masyarakat di

sekitar lokasi pabrik (Peters, 2004).

Susunan peralatan dan fasilitas dalam rancangan proses merupakan syarat

penting dalam mempersiapkan biaya sebelum mendirikan pabrik atau untuk design

yang meliputi design perpipaan, fasilitas bangunan fisik, tata letak peralatan dan

kelistrikan. Lokasi suatu pabrik merupakan bagian penting untuk mempengaruhi

kedudukan pabrik dalam persaingan. Penentuan lokasi pabrik yang tepat tidak

semudah yang diperkirakan, banyak faktor yang dapat mempengaruhinya. Idealnya,

lokasi yang dipilih harus dapat memberikan keuntungan untuk jangka panjang dan

dapat memberikan kemungkinan untuk memperluas pabrik.

Dengan adanya penentuan lokasi pabrik yang baik dan tepat akan menentukan hal-

hal sebagai berikut :

a. Kemampuan untuk melayani konsumen dengan memuaskan.

b. Kemampuan untuk mendapatkan bahan-bahan mentah yang cukup dan kontinue

dengan harga yang layak dan memuaskan.

c. Kemudahan untuk mendapatkan tenaga buruh yang cukup.

d. Memungkinkan diadakannya perluasan pabrik dikemudian hari.

Universitas Sumatera Utara

Oleh karena itu, pemilihan tempat bagi berdirinya suatu pabrik harus

memperhatikan beberapa faktor yang berperan yaitu :

1. Faktor-faktor utama/primer dan

2. Faktor-faktor sekunder.

8.1.1 Faktor-Faktor Utama/Primer

Faktor-faktor ini secara langsung mempengaruhi tujuan utama dari usaha

pabrik yaitu meliputi produksi dan distribusi produk yang diatur menurut macam dan

kualitasnya. Yang termasuk dalam faktor utama menurut Peter dan Timmerhaus,

2004 adalah:

1. Letak dari pasar

Pabrik yang letaknya dekat dengan pasar dapat lebih cepat melayani konsumen

atau barang hasilnya dapat cepat sampai di pasar, sedangkan biayanya juga lebih

rendah terutama biaya angkutan.

2. Letak sumber bahan baku

Idealnya, sumber bahan baku tersedia dekat dengan lokasi pabrik. Hal ini lebih

menjamin penyediaan bahan baku, setidaknya dapat mengurangi keterlambatan

penyediaan bahan baku, terutama untuk bahan baku yang berat.

Hal – hal yang perlu diperhatikan mengenai bahan baku adalah :

a. Lokasi sumber bahan baku

b. Besarnya kapasitas sumber bahan baku dan berapa lama sumber tersebut

dapat diandalkan pengadaannya

c. Cara mendapatkan bahan baku tersebut dan cara transportasinya

d. Harga bahan baku serta biaya pengangkutan

e. Kemungkinan mendapatkan sumber bahan baku yang lain

3. Fasilitas pengangkutan

Pengangkutan merupakan suatu faktor yang penting diperhatikan, karena

kegiatan pengangkutan meliputi mengangkut dan memindahkan sampai pada

tempat tujuan kadang-kadang memakan waktu dan biaya yang sangat besar.

Untuk melaksanakan kegiatan pengangkutan ada empat jenis fasilitas

penangkutan yang sering digunakan, yaitu : kereta api, truk/angkutan jalan raya,

pengangkutan melalui air, dan pengangkutan melalui udara.

Universitas Sumatera Utara

4. Tersedianya tenaga kerja menurut kualifikasi tertentu merupakan faktor

pertimbangan pada penetapan lokasi pabrik tetapi tenaga terlatih atau skilled

labor di daerah setempat tidak selalu tersedia. Jika didatangkan dari daerah lain

diperlukan peningkatan upah atau penyediaan fasilitas lainnya sebagai daya tarik.

5. Pembangkit tenaga listrik

Pabrik yang menggunakan tenaga listrik yang besar akan memilih lokasi yang

dekat dengan sumber tenaga listrik.

8.1.2 Faktor Sekunder

Yang termasuk ke dalam faktor sekunder antara lain adalah :

1. Harga tanah dan gedung

Harga tanah dan gedung yang murah merupakan daya tarik tersendiri. Perlu

dikaitkan dengan rencana jangka panjang. Jika harga tanah mahal mungkin hanya

dapat diperoleh luasan tanah yang terbatas, sehingga perlu dipikirkan untuk

membuat bangunan bertingkat walaupun pembangunan gedungnya lebih mahal.

2. Kemungkinan perluasan

Perlu diperhatikan apakah perluasan di masa yang akan datang dapat dikerjakan

di satu tempat atau perlu lokasi lain, apakah di sekitar sudah banyak pabrik lain.

Hal ini menjadi masalah tersendiri dalam hal perluasan pabrik di masa

mendatang.

3. Fasilitas servis

Terutama untuk pabrik kimia yang relatif kecil yang tidak memiliki bengkel

sendiri. Perlu dipelajari adanya bengkel–bengkel di sekitar daerah tersebut yang

mungkin diperlukan untuk perbaikan alat–alat pabrik. Perlu juga dipelajari

adanya fasilitas layanan masyarakat, misalnya rumah sakit umum, sekolah–

sekolah, tempat–tempat ibadah, tempat–tempat kegiatan olahraga, tempat–tempat

rekreasi, dan sebagainya.

4. Fasilitas finansial

Perkembangan perusahaan dibantu oleh fasilitas finansial, misalnya adanya pasar

modal, bursa, sumber–sumber modal, bank, koperasi simpan pinjam, dan

lembaga keuangan lainnya. Fasilitas tersebut akan lebih membantu untuk

memberikan kemudahan bagi suksesnya usaha pengembangan pabrik.

Universitas Sumatera Utara

5. Persediaan air

Suatu jenis pabrik memerlukan sejumlah air yang cukup banyak, misalnya pabrik

kertas. Karena itu, di daerah lokasi diperlukan adanya sumber air yang

kemungkinan diperoleh dari air sungai, danau, sumur (air tanah), atau air laut.

6. Peraturan daerah setempat

Peraturan daerah setempat perlu dipelajari terlebih dahulu, mungkin terdapat

beberapa persyaratan atau aturan yang berbeda dengan daerah lain.

7. Masyarakat daerah

Sikap, tangggapan dari masyarakat daerah terhadap pembangunan pabrik perlu

diperhatikan dengan seksama, karena hal ini akan menentukan perkembangan

pabrik di masa yang akan datang. Keselamatan dan keamanan masyarakat perlu

dijaga dengan baik. Hal ini merupakan suatu keharusan sebagai sumbangan

kepada masyarakat.

8. Iklim di daerah lokasi

Suatu pabrik ditinjau dari segi teknik, adakalanya membutuhkan kondisi operasi

misalnya kelembaban udara, panas matahari, dan sebagainya. Hal ini

berhubungan dengan kegiatan pengolahan, penyimpanan bahan baku atau produk.

Disamping itu, iklim juga mempengaruhi gairah kerja dan moral para karyawan.

Keaktifan kerja karyawan dapat meningkatkan hasil produksi.

9. Keadaan tanah

Sifat–sifat mekanika tanah dan tempat pembangunan pabrik harus diketahui. Hal

ini berhubungan dengan rencana pondasi untuk alat–alat, bangunan gedung, dan

bangunan pabrik.

10. Perumahan

Bila di sekitar daerah lokasi pabrik telah banyak perumahan, selain lebih

membuat kerasan para karyawan juga dapat meringankan investasi untuk

perumahan karyawan.

11. Daerah pinggiran kota

Daerah pinggiran kota dapat menjadi lebih menarik untuk pembangunan pabrik.

Akibatnya dapat timbul aspek desentralisasi industri. Alasan pemilihan daerah

lokasi di pinggiran kota antara lain :

• Upah buruh relatif rendah

Universitas Sumatera Utara

• Harga tanah lebih murah

• Servis industri tidak terlalu jauh dari kota

Berdasarkan faktor-faktor tersebut, maka Pabrik Pembuatan Biogas ini

direncanakan berlokasi di Perbaungan, Sumatera Utara yang diperlihatkan pada

Gambar 8.1 dibawah ini :

Gambar 8.1 Peta Lokasi Pabrik Biogas

Dasar pertimbangan dalam pemilihan lokasi pabrik adalah :

a. Bahan baku

Suatu pabrik sebaiknya berada di daerah yang dekat dengan sumber bahan baku

dan daerah pemasaran sehingga transportasi dapat berjalan dengan lancar. Bahan

baku pabrik merupakan limbah cair proses pengolahan Crude Palm Oil (CPO)

yang diperoleh dari Pabrik Minyak Kelapa Sawit (PMKS). Pabrik ini

direncanakan akan terintegrasi dengan PMKS yang ada di sekitar lokasi pabrik.

Adapun sumber utama bahan baku direncanakan berasal dari PTP Nusantara IV

Adolina. Kapasitas terpasang di pabrik tersebut adalah 60 ton tandan buah

segar/jam sehingga menghasilkan limbah cair sekitar 27 ton/jam. Jumlah limbah

cair tersebut telah mencukupi kebutuhan kapasitas pabrik yang akan dibangun.

b. Transportasi

Pengangkutan merupakan suatu faktor yang penting diperhatikan, karena

kegiatan pengangkutan meliputi mengangkut dan memindahkan sampai pada

tempat tujuan kadang-kadang memakan waktu dan biaya yang sangat besar.

Pembelian bahan baku dapat dilakukan melalui jalan darat. Lokasi yang dipilih

dalam rencana pendirian pabrik ini merupakan kawasan perluasan industri, yang

Universitas Sumatera Utara

dekat dengan sarana pelabuhan Belawan. Selain itu, fasilitas transportasi darat

dari industri ke tempat sekitar juga sangat baik dan dekat dengan jalan utama.

c. Pemasaran

Kebutuhan akan energi listrik yang terus berkembang dengan pesat, sehingga

pemasaran produk ini cukup menguntungkan. Selain itu, daerah lokasi pabrik

dekat dengan perumahan penduduk dan pabrik kelapa sawit sehingga

mempermudah untuk melakukan pemasaran.

d. Kebutuhan air

Air yang dibutuhkan dalam proses diperoleh dari Daerah Aliran Sungai (DAS)

Ular yang mengalir di sekitar pabrik untuk proses, sarana utilitas dan kebutuhan

domestik.

e. Kebutuhan tenaga listrik dan bahan bakar

Dalam pendirian suatu pabrik, tenaga listrik dan bahan bakar adalah faktor

penunjang yang paling penting. Listrik untuk kebutuhan pabrik diperoleh dari

generator pembangkit tenaga listrik milik Pabrik Kelapa Sawit PTPN IV Adolina

Disamping itu, disediakan juga cadangan dari Perusahaan Listrik Negara (PLN)

Wilayah Perbaungan. Bahan bakar solar untuk generator dapat diperoleh dari PT.

Pertamina.

f. Tenaga kerja

Sebagai kawasan industri, daerah ini merupakan salah satu tujuan para pencari

kerja. Di daerah ini tersedia tenaga kerja terdidik maupun yang tidak terdidik

serta tenaga kerja yang terlatih maupun tidak terlatih.

g. Biaya tanah

Tanah yang tersedia untuk lokasi pabrik masih cukup luas dan dalam harga yang

terjangkau.

h. Kondisi iklim dan cuaca

Seperti daerah lain di Indonesia, maka iklim di sekitar lokasi pabrik relatif stabil.

Pada tengah tahun pertama mengalami musim kemarau dan tengah tahun

berikutnya mengalami musim hujan. Walaupun demikian perbedaan suhu yang

terjadi relatif kecil.

Universitas Sumatera Utara

i. Kemungkinan perluasan dan ekspansi

Ekspansi pabrik dimungkinkan karena tanah yang tersedia cukup luas dan di

sekeliling lahan tersebut belum banyak berdiri pabrik serta tidak mengganggu

pemukiman penduduk.

j. Sosial masyarakat

Sikap masyarakat diperkirakan akan mendukung pendirian pabrik pembuatan gas

Biogas karena akan menjamin tersedianya lapangan kerja bagi mereka. Selain itu

pendirian pabrik ini diperkirakan tidak akan mengganggu keselamatan dan

keamanan masyarakat di sekitarnya.

8.2 Tata Letak Pabrik

Tata letak pabrik adalah suatu perencanaan dan pengintegrasian aliran dari

komponen-komponen produksi suatu pabrik, sehingga diperoleh suatu hubungan

yang efisien dan efektif antara operator, peralatan dan gerakan material dari bahan

baku menjadi produk.

Desain yang rasional harus memasukkan unsur lahan proses, storage

(persediaan) dan lahan alternatif (areal handling) dalam posisi yang efisien dan

dengan mempertimbangkan faktor-faktor sebagai berikut (Peters, 2004) :

1. Urutan proses produksi.

2. Pengembangan lokasi baru atau penambahan / perluasan lokasi yang belum

dikembangkan pada masa yang akan datang.

3. Distribusi ekonomis pada pengadaan air, steam proses, tenaga listrik dan bahan

baku

4. Pemeliharaan dan perbaikan.

5. Keamanan (safety) terutama dari kemungkinan kebakaran dan keselamatan kerja.

6. Bangunan yang meliputi luas bangunan, kondisi bangunan dan konstruksinya

yang memenuhi syarat.

7. Fleksibilitas dalam perencanaan tata letak pabrik dengan mempertimbangkan

kemungkinan perubahan dari proses/mesin, sehingga perubahan-perubahan yang

dilakukan tidak memerlukan biaya yang tinggi.

8. Masalah pembuangan limbah cair.

Universitas Sumatera Utara

9. Service area, seperti kantin, tempat parkir, ruang ibadah, dan sebagainya diatur

sedemikian rupa sehingga tidak terlalu jauh dari tempat kerja.

Pengaturan tata letak pabrik yang baik akan memberikan beberapa

keuntungan, seperti (Peters, 2004) :

1. Mengurangi jarak transportasi bahan baku dan produksi, sehingga mengurangi

material handling.

2. Memberikan ruang gerak yang lebih leluasa sehingga mempermudah perbaikan

mesin dan peralatan yang rusak atau di-blowdown.

3. Mengurangi ongkos produksi.

4. Meningkatkan keselamatan kerja.

5. Meningkatkan pengawasan operasi dan proses agar lebih baik.

8.3 Perincian Luas Tanah

Pendirian pabrik pembuatan Biogas ini direncanakan menggunakan areal

seluas adalah 3180 m².Adapun perinciannya dapat dilihat pada Tabel 8.1 berikut ini :

Tabel 8.1 Perincian Luas Tanah

No Penggunaan Areal Tanah Luas (m2)

1 Perkantoran 100

2 Laboratorium 50

3 Stasiun operator 100

4 Daerah proses 2000

5 Areal perluasan 500

6 Gudang bahan dan perlengkapan 100

7 Tempat ibadah 80

8 Jalan 200

9 Pemadam Kebakaran 50

Total 3180

Universitas Sumatera Utara

Tata Letak Pabrik Pembuatan Biogas menjadi energi listrik dapat dilihat pada gambar terlampir, Gambar 8.2

7

1

5

2

6

8

Taman Pabrik Adolina

3

Areal Pabrik Adolina

Gambar 8.2 Tata Letak Pabrik Pembuatan Biogas Tanpa Skala

Universitas Sumatera Utara

BAB IX

ORGANISASI DAN MANAJEMEN PERUSAHAAN

Masalah organisasi merupakan hal yang penting dalam perusahaan, hal ini

menyangkut efektivitas dalam peningkatan kemampuan perusahaan dalam

memproduksi dan mendistribusikan produk yang dihasilkan. Dalam upaya

peningkatan efektivitas dan kinerja perusahaan maka pengaturan atau manajemen

harus menjadi hal yang mutlak. Tanpa manajemen yang efektif dan efisien tidak akan

ada usaha yang berhasil cukup lama. Dengan adanya manajemen yang teratur baik

dari kinerja sumber daya manusia maupun terhadap fasilitas yang ada secara

otomatis organisasi akan berkembang (Madura, 2000).

9.1 Organisasi Perusahaan

Perkataan organisasi, berasal dari kata Latin “organum” yang dapat berarti

alat, anggota badan. James D. Mooney, mengatakan: “Organisasi adalah bentuk

setiap perserikatan manusia untuk mencapai suatu tujuan bersama”, sedangkan

Chester I. Barnard memberikan pengertian organisasi sebagai: “Suatu sistem

daripada aktivitas kerjasama yang dilakukan dua orang atau lebih” (Siagian, 1992).

Dari pendapat ahli yang dikemukakan di atas dapat diambil arti dari kata

organisasi, yaitu kelompok orang yang secara sadar bekerjasama untuk mencapai

tujuan bersama dengan menekankan wewenang dan tanggung jawab masing-masing.

Secara ringkas, ada tiga unsur utama dalam organisasi, yaitu (Sutarto, 2002):

1. Adanya sekelompok orang

2. Adanya hubungan dan pembagian tugas

3. Adanya tujuan yang ingin dicapai

Menurut pola hubungan kerja, serta lalu lintas wewenang dan tanggung

jawab, maka bentuk-bentuk organisasi itu dapat dibedakan atas (Siagian, 1992):

1. Bentuk organisasi garis

2. Bentuk organisasi fungsionil

3. Bentuk organisasi garis dan staf

4. Bentuk organisasi fungsionil dan staf

Universitas Sumatera Utara

9.1.1 Bentuk Organisasi Garis

Ciri dari organisasi garis adalah: organisasi masih kecil, jumlah karyawan

sedikit, pimpinan dan semua karyawan saling kenal dan spesialisasi kerja belum

begitu tinggi (Siagian, 1992).

Kebaikan bentuk organisasi garis, yaitu :

Kesatuan komando terjamin dengan baik, karena pimpinan berada di atas satu

tangan.

Proses pengambilan keputusan berjalan dengan cepat karena jumlah orang yang

diajak berdiskusi masih sedikit atau tidak ada sama sekali.

Rasa solidaritas di antara para karyawan umumnya tinggi karena saling

mengenal.

Keburukan bentuk organisasi garis, yaitu:

Seluruh kegiatan dalam organisasi terlalu bergantung kepada satu orang sehingga

kalau seseorang itu tidak mampu, seluruh organisasi akan terancam kehancuran.

Kecenderungan pimpinan bertindak secara otoriter.

Karyawan tidak mempunyai kesempatan untuk berkembang.

9.1.2 Bentuk Organisasi Fungsionil

Ciri-ciri dari organisasi fungsionil adalah segelintir pimpinan tidak

mempunyai bawahan yang jelas, sebab setiap atasan berwenang memberi komando

kepada setiap bawahan, sepanjang ada hubungannya dengan fungsi atasan tersebut

(Siagian, 1992).

Kebaikan bentuk organisasi fungsionil, yaitu:

Pembagian tugas-tugas jelas

Spesialisasi karyawan dapat dikembangkan dan digunakan semaksimal mungkin

Digunakan tenaga-tenaga ahli dalam berbagai bidang sesuai dengan fungsi-

fungsinya

Keburukan bentuk organisasi fungsionil, yaitu:

Karena adanya spesialisasi, sukar mengadakan penukaran atau pengalihan

tanggung jawab kepada fungsinya.

Para karyawan mementingkan bidang pekerjaannya, sehingga sukar dilaksanakan

koordinasi.

Universitas Sumatera Utara

9.1.3 Bentuk Organisasi Garis dan Staf

Kebaikan bentuk organisasi garis dan staf adalah:

Dapat digunakan oleh setiap organisasi yang besar, apapun tujuannya, betapa pun

luas tugasnya dan betapa pun kompleks susunan organisasinya.

Pengambilan keputusan yang sehat lebih mudah diambil, karena adanya staf ahli.

Keburukan bentuk organisasi garis dan staf, adalah:

Karyawan tidak saling mengenal, solidaritas sukar diharapkan.

Karena rumit dan kompleksnya susunan organisasi, koordinasi kadang-kadang

sukar diharapkan.

9.1.4 Bentuk Organisasi Fungsionil dan Staf

Bentuk organisasi fungsionil dan staf, merupakan kombinasi dari bentuk

organisasi fungsionil dan bentuk organisasi garis dan staf. Kebaikan dan keburukan

dari bentuk organisasi ini merupakan perpaduan dari bentuk organisasi yang

dikombinasikan (Siagian, 1992).

9.2 Manajemen Perusahaan

Umumnya perusahaan modern mempunyai kecenderungan bukan saja

terhadap produksi, melainkan juga terhadap penanganan hingga menyangkut

organisasi dan hubungan sosial atau manajemen keseluruhan. Hal ini disebabkan

oleh aktivitas yang terdapat dalam suatu perusahaan atau suatu pabrik diatur oleh

manajemen. Dengan kata lain bahwa manajemen bertindak memimpin,

merencanakan, menyusun, mengawasi, dan meneliti hasil pekerjaan. Perusahaan

dapat berjalan dengan baik secara menyeluruh, apabila perusahaan memiliki

manajemen yang baik antara atasan dan bawahan (Siagian, 1992).

Fungsi dari manajemen adalah meliputi usaha memimpin dan mengatur

faktor-faktor ekonomis sedemikian rupa, sehingga usaha itu memberikan

perkembangan dan keuntungan bagi mereka yang ada di lingkungan perusahaan.

Dengan demikian, jelaslah bahwa pengertian manajemen itu meliputi semua

tugas dan fungsi yang mempunyai hubungan yang erat dengan permulaan dari

pembelanjaan perusahaan (financing).

Universitas Sumatera Utara

Dengan penjelasan ini dapat diambil suatu pengertian bahwa manajemen itu

diartikan sebagai seni dan ilmu perencanaan (planning), pengorganisasian,

penyusunan, pengarahan, dan pengawasan dari sumber daya manusia untuk

mencapai tujuan (criteria) yang telah ditetapkan (Siagian, 1992).

Menurut Siagian (1992), manajemen dibagi menjadi tiga kelas pada

perusahaan besar yaitu:

1. Top manajemen

2. Middle manajemen

3. Operating manajemen

Orang yang memimpin (pelaksana) manajemen disebut dengan manajer.

Manajer ini berfungsi atau bertugas untuk mengawasi dan mengontrol agar

manajemen dapat dilaksanakan dengan baik sesuai dengan ketetapan yang digariskan

bersama. Menurut Madura (2000), syarat-syarat manajer yang baik adalah:

1. Harus menjadi contoh (teladan)

2. Harus dapat menggerakkan bawahan

3. Harus bersifat mendorong

4. Penuh pengabdian terhadap tugas-tugas

5. Berani dan mampu mengatasi kesulitan yang terjadi

6. Bertanggung jawab, tegas dalam mengambil atau melaksanakan keputusan yang

diambil.

7. Berjiwa besar.

9.3 Bentuk Hukum Badan Usaha

Dalam mendirikan suatu perusahaan yang dapat mencapai tujuan dari

perusahaan itu secara terus-menerus, maka harus dipilih bentuk perusahaan apa yang

harus didirikan agar tujuan itu tercapai. Menurut Sutarto (2002), bentuk-bentuk

badan usaha yang ada dalam praktek di Indonesia, antara lain adalah:

1. Perusahaan Perorangan

2. Persekutuan dengan firma

3. Persekutuan Komanditer

4. Perseroan Terbatas

5. Koperasi

Universitas Sumatera Utara

6. Perusahaan Negara dan Perusahaan Daerah

Pabrik Pembuatan Biogas dari hasil fermentasi thermofilik limbah cair pabrik

kelapa sawit sistem recycle menjadi energi listrik tidak memiliki badan usaha karena

pabrik ini merupakan pabrik hasil kerjasama dengan pabrik kelapa sawit PTPN IV

Adolina sehingga pabrik ini berada dibawah badan usaha milik pabrik kelapa sawit

PTPN IV Adolina yaitu berbentuk Perseroan Terbatas (PT). Perseroan Terbatas

adalah badan hukum yang didirikan berdasarkan perjanjian, melakukan kegiatan

usaha dengan modal dasar yang seluruhnya terbagi dalam saham, dan memenuhi

persyaratan yang ditetapkan dalam UU No. 1 tahun 1995 tentang Perseroan Terbatas

(UUPT), serta peraturan pelaksananya.

Syarat-syarat pendirian Perseroan Terbatas adalah :

1. Didirikan oleh dua orang atau lebih, yang dimaksud dengan “orang” adalah orang

perseorangan atau badan hukum.

2. Didirikan dengan akta otentik, yaitu di hadapan notaris.

3. Modal dasar perseroan, yaitu paling sedikit Rp.20.000.000,- (dua puluh juta

rupiah) atau 25 % dari modal dasar, tergantung mana yang lebih besar dan harus

telah ditempatkan dan telah disetor.

Prosedur pendirian Perseroan Terbatas adalah :

1. Pembuatan akta pendirian di hadapan notaris

2. Pengesahan oleh Menteri Kehakiman

3. Pendaftaran Perseroan

4. Pengumuman dalam tambahan berita Negara.

Dasar-dasar pertimbangan pemilihan bentuk perusahaan PT adalah sebagai

berikut :

1. Kontinuitas perusahaan sebagai badan hukum lebih terjamin, sebab tidak

tergantung pada pemegang saham, dimana pemegang saham dapat berganti-ganti.

2. Mudah memindahkan hak pemilik dengan menjual sahamnya kepada orang lain.

3. Mudah mendapatkan modal, yaitu dari bank maupun dengan menjual saham.

4. Tanggung jawab yang terbatas dari pemegang saham terhadap hutang

perusahaan.

5. Penempatan pemimpin atas kemampuan pelaksanaan tugas.

Universitas Sumatera Utara

Dari uraian diatas dapat disimpulkan bahwa kerja sama antar sumber daya

manusia di dalam suatu perusahaan yang baik diperlukan agar tercipta lingkungan

kerja yang baik dan menghasilkan kinerja kerja yang baik. Oleh karena itu

diperlukan struktur organisasi yang tersusun dengan baik. Perusahaan akan didirikan

dalam bentuk Perseroan Terbatas (PT). Kekuasaan tertinggi dalam perusahaan akan

dipegang oleh Rapat Umum Pemegang Saham (RUPS). Perwakilan dari pemegang

saham akan dipilih oleh RUPS sebagai general manager yang akan mengawasi

jalannya perusahaan. Struktur organisasi perusahaan dapat dilihat pada Gambar 9.1.

Universitas Sumatera Utara

BAGAN STRUKTUR ORGANISASI

PABRIK PEMBUATAN BIOGAS DARI HASIL FERMENTASI THERMOFILIK LIMBAH

CAIR PABRIK KELAPA SAWIT MENJADI ENERGI LISTRIK

General Manajer

Keterangan

Garis Komando

Karyawan Proses Karyawan Laboratorium Karyawan Gudang / Logistik Petugas Kebersihan & supir

Gambar 9.1 Bagan Struktur Organisasi Pembuatan biogas dari hasil fermentasi thermofilik limbah cair

Pabrik kelapa sawit Menjadi Energi Listrik

Universitas Sumatera Utara

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab

1. Rapat Umum Pemegang Saham (RUPS) yang memiliki tugas sebagai berikut :

• Menyusun AD/ART (Anggaran Dasar/Anggaran Rumah Tangga) dan

mengesahkannya

• Mengangkat dan memberhentikan General Manajer perusahaan

• Mengawasi kinerja General Manajer

• Membuat kebijakan gaji bagi pegawai

• Meminta pertanggung-jawaban dari General Manajer jika terjadi

penyimpangan yang terjadi dalam perusahaan.

2. Pimpinan utama di Pabrik Pembuatan Biogas dijabat oleh seorang general

manager yang bertanggung jawab langsung kepada Rapat Umum Pemegang

Saham (RUPS) memiliki tugas sebagai berikut :

• Meneruskan kebijakan yang telah ditetapkan oleh manajer produksi PKS

Adolina

• Menentukan strategi untuk mencapai tujuan perusahaan

• Mengontrol Segala kegiatan dan kinerja dari para karyawan Pabrik

pembuatan Biogas

• Bertanggung jawab pada Rapat Umum Pemegang Saham (RUPS).

9.5 Struktur Tenaga Kerja

9.5.1 Pembagian Struktur Tenaga Kerja

Pabrik pembuatan Biogas ini direncanakan beroperasi 365 hari per tahun

secara kontinu 24 jam sehari. Berdasarkan pengaturan jam kerja, karyawan dapat

digolongkan menjadi dua golongan, yaitu karyawan reguler atau non-shift dan

karyawan shift.

a. Karyawan non-shift

Waktu kerja bagi karyawan reguler atau non-shift adalah 5 hari kerja, dimana

hari Sabtu dan Minggu dijadikan hari libur. Untuk karyawan shift digunakan jadwal

kerja berdasarkan giliran shift masing-masing. Jam kerja karyawan non-shift

ditetapkan sesuai Keputusan Menteri Tenaga Kerja Dan Transmigrasi Republik

Indonesia Nomor: Kep.234/Men/2003 yaitu 8 jam sehari atau 40 jam per minggu

dan jam kerja selebihnya dianggap lembur. Perhitungan uang lembur menggunakan

acuan 1/173 dari upah sebulan (Pasal 10 Kep.234/Men/2003) dimana untuk jam kerja

Universitas Sumatera Utara

lembur pertama dibayar sebesar 1,5 kali upah sejam dan untuk jam lembur

berikutnya dibayar 2 kali upah sejam. Adapun perincian waktu kerja baik bagi

karyawan reguler maupun karyawan shift adalah sebagai berikut :

Senin s.d. Kamis : 08.00-17.00 WIB (istirahat : 12.00-13.00 WIB)

Jumat : 08.00-17.00 WIB (istirahat : 11.30-13.00 WIB)

b. Karyawan shift

Untuk pekerjaan yang langsung berhubungan dengan proses produksi yang

membutuhkan pengawasan terus menerus selama 24 jam, para karyawan diberi

pekerjaan bergilir (shift work). Pekerjaan dalam satu hari dibagi tiga shift, yaitu tiap

shift bekerja selama 8 jam dan 15 menit pergantian shift dengan pembagian sebagai

berikut:

Shift pagi (I) : 07.00-15.00 WIB

Shift siang (II) : 15.00-23.00 WIB

Shift malam (III) : 23.00-07.00 WIB

Karyawan yang termasuk dalam kerja shift dibagi menjadi empat kelompok,

yaitu kelompok A, B, C, dan D. Pola pembagian waktu kerja adalah pergantian dari

shift pagi, sore, malam, dan hari libur. Karyawan yang telah bekerja selama 2 kali

shift malam akan mendapatkan hari libur selama 2 hari.

Berikut ini adalah Tabel 9.1 jadwal giliran kerja untuk karyawan shift :

Tabel 9.1 Pembagian Shift Karyawan

Senin Selasa Rabu Kamis Jumat Sabtu Minggu Senin

A I I II II III III -- --

B II II III III -- -- I I

C III III -- -- I I II II

D -- -- I I II II III III

9.5.2 Jumlah Karyawan dan Tingkat Pendidikan

Dari data karyawan shift dan non-shift jumlah karyawan pada Pabrik

pengolahan limbah pabrik kelapa sawit menjadi energi listrik adalah 37 orang. SDM

yang digunakan pada Pabrik pengolahan limbah perlu diperhatikan, adapun

perinciannya dapat dilihat pada Tabel 9.2 dibawah ini :

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya

Jabatan Jumlah Pendidikan

General Manajer 1 Teknik Kimia (S1) dan

Universitas Sumatera Utara

Berpengalaman minimal 3 tahun

Karyawan Proses 27 Teknik Kimia (S1)/ Politeknik (D3)

MIPA Kimia (S1)/Kimia Analis

Karyawan Laboratorium, R&D 3

(D3)

Karyawan Gudang / Logistik 3 SLTP/STM/SMU/D1

Petugas Kebersihan 2 SLTP/SMU

Supir 1 SMU/STM

Jumlah 37

Hak dan Kewajiban Karyawan

Setiap karyawan di perusahaan memiliki hak dan kewajiban yang diatur oleh

undang-undang ketenagakerjaan. Terdapat dua jenis karyawan berdasarkan jenis

kontrak kerjanya, yaitu :

• Karyawan Pra-Kontrak merupakan karyawan baru yang akan mengalami

masa percobaan kerja selama 6 bulan. Setelah 6 bulan, kinerja karyawan akan

dievaluasi untuk kemudian diambil keputusan mengenai pengangkatan

menjadi karyawan tetap.

• Karyawan Tetap merupakan karyawan yang telah memiliki kontrak kerja

secara tertulis dengan perusahaan.

Baik karyawan pra-kontrak maupun karyawan tetap memiliki hak serta

kewajiban yang sama. Hak karyawan meliputi masalah gaji, tunjangan, serta cuti

karyawan.

1. Hak Karyawan

• Gaji pokok

Gaji pokok karyawan diatur berdasarkan tingkat jabatan, keahlian dan kecakapan

karyawan, masa kerja, serta prestasi kerja. Kenaikan gaji pokok dilakukan per

tahun sesuai dengan pertumbuhan ekonomi serta prestasi dari karyawan. Daftar

gaji karyawan dapat dilihat pada Tabel 9.3

Tabel 9.3 Proporsi Gaji Karyawan per 1 shift

Gaji/oran

Jumla Total Gaji

Jabatan g Lembur

h (Rp)

(Rp) (Rp)

Universitas Sumatera Utara

General Manajer 1 12000000 12000000 69364

Karyawan Proses 27 2500000 67500000 390173

Karyawan Laboratorium, R&D 3 2500000 7500000 43353

Karyawan Gudang / Logistik 3 2000000 6000000 34682

Petugas Kebersihan 2 1000000 2000000 11561

Supir 1 1250000 1250000 7225

Jumlah 37 96250000 556358

(Anonim, 2011)

• Tunjangan dan fasilitas bagi karyawan

Selain gaji pokok, setiap karyawan juga mendapatkan tunjangan yang diatur oleh

perusahaan. Beberapa jenis tunjangan dan fasilitas yang diberikan oleh

perusahaan antara lain adalah :

a. Tunjangan makan

Makan siang disediakan oleh perusahaan dan setiap karyawan berhak makan

siang yang disediakan. Namun karyawan juga dapat makan siang di luar

wilayah perusahaan dan akan diberikan uang makan yang besarnya

disesuaikan dengan jabatan karyawan.

b. Tunjangan kesehatan

Setiap karyawan akan memiliki asuransi yang diatur oleh perusahaan, sesuai

dengan undang-undang Republik Indonesia nomor 40 tahun 2004 tentang

Sistem Jaminan Sosial Nasional Pasal 18. Jenis program jaminan sosial

meliputi:

jaminan kesehatan;

jaminan kecelakaan kerja;

jaminan hari tua;

jaminan pensiun dan kematian

sehingga jika karyawan mengalami kecelakaan ataupun sakit dan harus

dirawat, maka perusahaan akan mengganti seluruh biaya perawatan.

c. Tunjangan hari raya

Setiap karyawan akan mendapatkan tunjangan hari raya sebesar 1 bulan gaji

setiap tahunnya.

d. Tunjangan keluarga

Karyawan yang telah memiliki keluarga akan mendapatkan tunjangan bagi

istri dan anaknya (maksimal 2 anak) yang ketentuannya telah diatur oleh

perusahaan.

Universitas Sumatera Utara

e. Tunjangan hari tua

Karyawan yang telah berumur 60 tahun akan memasuki usia pensiun dan

akan diberikan uang pensiun sebesar 10% dari gaji total selama karyawan

tersebut bekerja.

f. Fasilitas transportasi

Perusahaan menyediakan sarana transportasi bagi karyawan berupa bus antar

jemput yang berjumlah dua buah.

• Cuti dan Hari Libur Nasional

Setiap karyawan tetap akan mendapatkan cuti kerja sebanyak 15 hari per

tahunnya dan hal ini tidak berlaku akumulatif. Selain itu pada hari libur nasional,

karyawan non-shift akan libur, namun karyawan shift yang memiliki jadwal kerja

pada hari tersebut tidak libur namun jam kerjanya akan dihitung sebagai jam

kerja lembur.

2. Kewajiban Karyawan