100% menganggap dokumen ini bermanfaat (1 suara)

974 tayangan9 halamanMateri Cacat Pengelasan

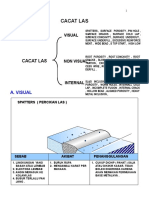

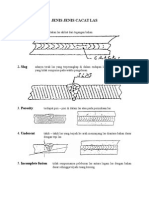

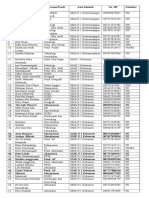

1. Dokumen tersebut membahas tentang definisi dan kategori cacat pada hasil pengelasan. Terdapat 10 jenis cacat pengelasan yang dijelaskan beserta penyebab dan pencegahannya, yaitu distorsi, manik-manik las kurang rapi, spatter berlebih, benda kerja berlubang, penetrasi berlebih, kurang penetrasi, kurang menyatu, slag inclusion, porosity, dan retak.

Diunggah oleh

Aditya Chaenczers OptimismeHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd

100% menganggap dokumen ini bermanfaat (1 suara)

974 tayangan9 halamanMateri Cacat Pengelasan

1. Dokumen tersebut membahas tentang definisi dan kategori cacat pada hasil pengelasan. Terdapat 10 jenis cacat pengelasan yang dijelaskan beserta penyebab dan pencegahannya, yaitu distorsi, manik-manik las kurang rapi, spatter berlebih, benda kerja berlubang, penetrasi berlebih, kurang penetrasi, kurang menyatu, slag inclusion, porosity, dan retak.

Diunggah oleh

Aditya Chaenczers OptimismeHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd