Tugas 4 Bab 8 Pemilihan Metode Jaminan Kualitas

Diunggah oleh

putu0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

55 tayangan5 halamandd

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOC, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Inidd

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

55 tayangan5 halamanTugas 4 Bab 8 Pemilihan Metode Jaminan Kualitas

Diunggah oleh

putudd

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 5

PEMILIHAN METODE JAMINAN KUALITAS

8.1 Sejarah singkat kualitas

Akar QA (quality assurance) dapat ditemukan pada 1820-an ketika alat pengukur

membuat penampilan pertama mereka di bidang manufaktur. Pengembangan QA terkait

erat dengan perkembangan manufaktur. Sebelum revolusi industri pada abad ke-18,

sebagian besar manufaktur dalam skala kecil. Bagian dibuat dan 'dipasang' bersama oleh

pengrajin dan kualitas terjamin menggunakan metode pemeriksaan sederhana yang

biasanya dilakukan oleh pengrajin. Ada perkembangan pesat manufaktur massal di

seluruh akhir abad delapan belas dan abad kesembilan belas dengan pembentukan dan

penerimaan konsep-konsep seperti pembagian kerja dan pertukaran. Ini berlanjut hingga

awal abad ke-20 dengan para pionir seperti Frederic Taylor, Henry Gantt, dan Henry Ford

dalam pembentukan manufaktur massal modern dan manajemen ilmiah.

8.2 Definisi Kualitas

Garvin (1987) mengkategorikan perspektif ini sebagai transendental, berbasis produk,

berbasis pengguna, berbasis manufaktur dan berbasis nilai dan contoh yang dikutip

masing-masing. Dari perspektif lain, yang paling relevan adalah Perspektif user menurut

Juran (1974): Kualitas adalah kebugaran untuk tujuan.

Perspektif manufaktur menurut Crosby (1979): Kesesuaian dengan persyaratan.

Dan definisi berbasis nilai menurut Feigenbaum (1991): Kualitas berarti terbaik untuk

pelanggan. Kondisi ini adalah (a) penggunaan aktual dan (b) harga jual produk. Sekali

lagi, adalah tepat untuk mempertimbangkan Definisi ISO 9000.

Inspeksi: Evaluasi kesesuaian dengan observasi dan penilaian disertai dengan

pengukuran dan pengujian

kontrol kualitas: Operasi dan kegiatan difokuskan pada pemenuhan persyaratan kualitas.

Jaminan Kualitas: Tindakan yang direncanakan dan sistematis difokuskan untuk

memberikan keyakinan bahwa persyaratan kualitas akan terpenuhi.

8.3 Sistem dan Prinsip Kualitas Manajemen

Sistem manajemen mutu secara umum diterima sebagai 'prosedur yang diberlakukan

untuk memastikan bahwa kualitas dipromosikan di seluruh aktivitas dalam organisasi'.

Definisi spesifik dari sistem manajemen mutu adalah: Sistem manajemen untuk

mengarahkan dan mengendalikan organisasi yang berkaitan dengan kualitas (ISO 9000).

Perlu dicatat bahwa dalam konteks definisi ini sistem manajemen mutu hanyalah salah

satu dari sejumlah sistem manajemen dalam organisasi yang ditempatkan untuk

memenuhi tujuan organisasi. Sistem manajemen mutu harus memiliki dua tujuan

(Burman, 1995):

untuk menetapkan standar kinerja untuk semua kegiatan yang kompatibel dengan

produk yang diproduksi, persyaratan pelanggan dan melakukannya dengan biaya

minimum;

untuk beroperasi atas dasar peningkatan berkelanjutan untuk mempertahankan

keunggulan kompetitif

8.4 ISO 9000:2000

Ketika mempertimbangkan terminologi dan definisi untuk kualitas dan kualitas sistem

manajemen, harus diperhatikan bahwa referensi konstan adalah dibuat untuk yang

diusulkan oleh Organisasi Standar Internasional (ISO). Keluarga ISO 9000 terdiri dari

tiga standar:

ISO 9000: 2000 Sistem manajemen mutu - Dasar-dasar & kosakata. Ini

menggambarkan dasar-dasar, dan mendefinisikan terminologi untuk kualitas

Sistem Menejemen.

ISO 9001: 2000 Sistem manajemen mutu - spesifikasi ini menentukan persyaratan

untuk sistem manajemen mutu. Ini termasuk model yang membantu

menggambarkan struktur dan implementasi standar.

Gambar 8.1 Model sistem manajemen mutu berbasis proses (sumber : British

Standards Institute)

ISO 9004: 2000 Sistem manajemen mutu - Pedoman untuk peningkatan kinerja.

Salah satu dari delapan prinsip yang menjadi dasar standar keluarga adalah

perbaikan berkelanjutan. Standar ini berfokus pada bagaimana suatu organisasi

dapat menilai efektivitas dan efisiensi sistem manajemen mutu. Maksudnya

adalah ISO 9001 dan 9004 harus digunakan bersama.

8.5 Statistik Kontrol Kualitas

Fokus untuk perencana proses adalah pada pemilihan proses, peralatan dan perkakas yang

memastikan produk sesuai dengan spesifikasi, yang pada gilirannya, memerlukan kontrol

proses dan kemampuan. Oleh karena itu, fokusnya adalah pada kontrol kualitas statistik

(SQC), yang telah mapan sejak 1940-an. Sampel diperiksa dari batch dan memungkinkan

kesimpulan untuk ditarik pada seluruh batch berdasarkan kesimpulan statistik. Meskipun

ada sejumlah alat dan teknik SQC, dua metode utama yang digunakan adalah SPC dan

sampling penerimaan.

8.6 Apa itu Variabilitas?

Semua proses manufaktur memiliki beberapa tingkat variabilitas yang melekat.

Variabilitas proses ini dapat diklasifikasikan sebagai salah satu dari dua jenis, yaitu yang

disebabkan oleh sumber-sumber umum (juga disebut sebagai penyebab kebetulan) dan

yang disebabkan oleh sumber-sumber khusus (juga dikenal sebagai penyebab yang dapat

dialihkan). Kesalahan umum adalah yang disebabkan oleh masalah dengan sistem

pemrosesan itu sendiri. Karena faktor-faktor ini bersifat sistemik, mereka hanya dapat

diperbaiki oleh manajemen. Diperkirakan sekitar 85 persen dari semua masalah proses

dapat dipertanggungjawabkan pada faktor-faktor umum Faktor-faktor khusus biasanya

tidak dapat diprediksi dan merupakan gangguan terhadap proses yang mengganggu

operasi 'rutin' dari proses. Jenis kesalahan ini mewakili sisa 15 persen dan umumnya

dapat dikoreksi oleh operator proses di mesin. Ini juga jenis variasi yang menyebabkan

suatu proses menjadi tidak terkendali secara statistik.

8.7 Deteksi atau Pencegahan

Jika strategi kualitas dasar adalah salah satu pendeteksian, maka aktivitas kualitas yang

dominan adalah inspeksi. Ini berfokus pada pertanyaan 'Apakah kita membuatnya dengan

benar?' Masalah utama dengan ketergantungan pada pemeriksaan adalah sangat sering

ketidaksesuaian terhadap persyaratan terlambat dideteksi. Ini karena prosesnya hanya

disesuaikan setelah ketidaksesuaian terdeteksi. Diperkirakan bahwa antara 15 dan 40

persen dari kapasitas manufaktur dari sebuah organisasi yang mengandalkan inspeksi

dihabiskan untuk pengerjaan ulang.

8.8 Peralatan dan Teknik SQC

Ini mengambil bentuk tujuh alat sederhana untuk kontrol kualitas yang awalnya

dikembangkan oleh Ishikawa (1989). Tujuh alat dasar adalah:

diagram alur proses;

lembar cek;

diagram pareto;

histogram;

diagram sebab-akibat;

diagram pencar;

diagram kontrol.

8.9 Proses Kontrol vs Kapabilitas

Penting pada tahap ini untuk membedakan antara kontrol dan kapabilitas proses.

Kemampuan suatu proses didasarkan pada kemampuannya untuk memproduksi produk

yang sesuai dengan spesifikasi desain produk. Secara khusus, pada tingkat komponen itu

didasarkan pada kemampuan proses untuk memproduksi dalam tingkat toleransi atas dan

bawah yang ditentukan selama desain rekayasa. Namun, prosesnya juga dikendalikan

oleh batas atas dan bawah. Ini ditentukan secara statistik menggunakan data SPC dan

benar-benar berbeda dari batas toleransi yang ditetapkan untuk komponen. Ini karena

mereka ditentukan dari data yang dikumpulkan dan mengamati pola variasi dari proses.

Oleh karena itu, ada kemungkinan bahwa meskipun suatu proses mungkin mampu dalam

hal memenuhi toleransi produk, itu mungkin sebenarnya dianggap tidak terkendali

sebagaimana ditentukan oleh batas yang ditentukan secara statistik. Definisi 'tidak

terkendali' ini didasarkan pada kenyataan bahwa semakin banyak biaya yang dikeluarkan

untuk memproduksi produk karena prosesnya tidak ekonomis.

Anda mungkin juga menyukai

- Analisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisDari EverandAnalisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisPenilaian: 4.5 dari 5 bintang4.5/5 (3)

- Pendekatan sederhana untuk analisis teknikal di pasar keuangan: Cara membuat dan menafsirkan grafik analisis teknikal untuk meningkatkan aktivitas trading online AndaDari EverandPendekatan sederhana untuk analisis teknikal di pasar keuangan: Cara membuat dan menafsirkan grafik analisis teknikal untuk meningkatkan aktivitas trading online AndaBelum ada peringkat

- Manajemen Operasional - Mengelola KualitasDokumen10 halamanManajemen Operasional - Mengelola KualitasChristine YezzieBelum ada peringkat

- 10 Klausul Sistem Manajemen MutuDokumen6 halaman10 Klausul Sistem Manajemen MutuIsabella InggridBelum ada peringkat

- Modul 09 - KMMI IPB Quality Management SystemDokumen19 halamanModul 09 - KMMI IPB Quality Management SystemMuhamm ad Faris Al GhifaryBelum ada peringkat

- ISO-90012015 FDIS Penjelasan Klausul-KlausulDokumen24 halamanISO-90012015 FDIS Penjelasan Klausul-KlausulAnderi YansahBelum ada peringkat

- Sistem Manajemen MutuDokumen79 halamanSistem Manajemen MutuYanna Wulan Monica Sahertian100% (2)

- Ihza Cahya Utama - PPT Jenis - Jenis ISODokumen28 halamanIhza Cahya Utama - PPT Jenis - Jenis ISOihza utama100% (2)

- Pengelolaan KualitasDokumen6 halamanPengelolaan KualitasNiko F ManurungBelum ada peringkat

- Definisi KualitasDokumen5 halamanDefinisi KualitasEstu TriandiBelum ada peringkat

- Tugas 2 Manajemen KualitasDokumen9 halamanTugas 2 Manajemen KualitasnovitaBelum ada peringkat

- Barry 042205771 Tugas 2 EKMA 4265Dokumen8 halamanBarry 042205771 Tugas 2 EKMA 4265Tata Usaha SMPK HIDUP BARU100% (1)

- Analisis Penggunaan Alat Dan Teknik Pengendalian Mutu Dalam Penerapan Sistem Manajemen Mutu Pada Perusahaan Karet Bersertifikat Iso 9001Dokumen8 halamanAnalisis Penggunaan Alat Dan Teknik Pengendalian Mutu Dalam Penerapan Sistem Manajemen Mutu Pada Perusahaan Karet Bersertifikat Iso 9001Edo Fik18Belum ada peringkat

- Pengawasan MutuDokumen15 halamanPengawasan MutuARINABelum ada peringkat

- Definisi Pengendalian MutuDokumen9 halamanDefinisi Pengendalian Mutudiofanipratama100% (3)

- Pengelolaan KualitasDokumen15 halamanPengelolaan KualitasenneBelum ada peringkat

- Pelaksanaan Quality Management System Di IndustriDokumen15 halamanPelaksanaan Quality Management System Di IndustricahyaBelum ada peringkat

- Quality Management SystemDokumen12 halamanQuality Management SystembulanBelum ada peringkat

- Jurnal Perkuliahan Mengelola KualitasDokumen11 halamanJurnal Perkuliahan Mengelola Kualitasfira rahmaBelum ada peringkat

- Pengendalian KualitasDokumen39 halamanPengendalian KualitasReyza HalimBelum ada peringkat

- Manajemen Mutu Tanaman PerkebunanDokumen49 halamanManajemen Mutu Tanaman PerkebunanAndika Yuli HeryantoBelum ada peringkat

- Antonius B.S 141180028 Iso 9000Dokumen2 halamanAntonius B.S 141180028 Iso 9000Antonius BayuputraBelum ada peringkat

- Tugas PPT ISO 9000 & Malcolm BalridgeDokumen29 halamanTugas PPT ISO 9000 & Malcolm BalridgeAyya Yayah El-MakhsunBelum ada peringkat

- 3-Sistem Manajemen Kualitas ModernDokumen18 halaman3-Sistem Manajemen Kualitas ModernRani AnnisaBelum ada peringkat

- Klausul ISO 9001Dokumen27 halamanKlausul ISO 9001Hermin KristantiBelum ada peringkat

- 01B119057 LM Rizal SatriaDokumen10 halaman01B119057 LM Rizal SatriaVavel Marchelino SiahaanBelum ada peringkat

- Global ProfileDokumen5 halamanGlobal ProfileBarep Adji WidhiBelum ada peringkat

- Tugas Mo Iso 9000Dokumen10 halamanTugas Mo Iso 9000Ria FitriyanaBelum ada peringkat

- Bab 6 Manajemen Kualitas - Edit - 290921Dokumen17 halamanBab 6 Manajemen Kualitas - Edit - 290921sasmito walaaBelum ada peringkat

- Elemen Sistem Manajemen MutuDokumen4 halamanElemen Sistem Manajemen MutuAnggen SafutriBelum ada peringkat

- ISO 9000 Dan ISO 22000 - Ambar KurniaDokumen6 halamanISO 9000 Dan ISO 22000 - Ambar Kurniaambar kurniaBelum ada peringkat

- KD 3.14 Pengujian Produk Perangkat KerasDokumen6 halamanKD 3.14 Pengujian Produk Perangkat KerasAzizMurphy GardenBelum ada peringkat

- Pengertian Quality AssuranceDokumen2 halamanPengertian Quality AssuranceMuhammad SaifullahBelum ada peringkat

- MPO Pengawasan KualitasDokumen24 halamanMPO Pengawasan KualitasLoryana PinkyBelum ada peringkat

- Quality Control Review Implementing A Scientifically Based Quality Control SystemDokumen19 halamanQuality Control Review Implementing A Scientifically Based Quality Control SystemM ZaqiBelum ada peringkat

- Rangkuman Tentang Iso 9001Dokumen5 halamanRangkuman Tentang Iso 9001Rahmat DwijayantoBelum ada peringkat

- ISO 9000 Dan ISO 27002Dokumen12 halamanISO 9000 Dan ISO 27002Filzah AmnahBelum ada peringkat

- MAKALAH ISO 9000 - 2000 Dan ISO 9000 - 2008Dokumen18 halamanMAKALAH ISO 9000 - 2000 Dan ISO 9000 - 2008Krisna Setyadi100% (1)

- Pertemuan Ke 6 - (Etika Profesi)Dokumen16 halamanPertemuan Ke 6 - (Etika Profesi)arif bagus prasojoBelum ada peringkat

- Modul 6Dokumen33 halamanModul 6Dahnil AlBelum ada peringkat

- Bab Ii PPM 2Dokumen14 halamanBab Ii PPM 2Muklis Mario SaputraBelum ada peringkat

- BAB II - Indikator Sistem Manajemen PDFDokumen19 halamanBAB II - Indikator Sistem Manajemen PDFbenny_sibarani89Belum ada peringkat

- Bab 2 Iso 9001 2015Dokumen24 halamanBab 2 Iso 9001 2015Bagas Prawiro DpBelum ada peringkat

- UAS Statistika BisnisDokumen9 halamanUAS Statistika BisnisAnandra RaadityaBelum ada peringkat

- Pengendalian Kualitas 1Dokumen17 halamanPengendalian Kualitas 1Riza Surya MahendraBelum ada peringkat

- Tugas 2 Manajemen KualitasDokumen4 halamanTugas 2 Manajemen KualitasAnisa FebrianaBelum ada peringkat

- 1 SMDokumen7 halaman1 SMyusufBelum ada peringkat

- Sistem Manajemen Dan ImplementasinyaDokumen35 halamanSistem Manajemen Dan ImplementasinyaRicky Bakhrul UlumBelum ada peringkat

- Alkiss Rezky R - 2100389 - Resume Pengendalian MutuDokumen11 halamanAlkiss Rezky R - 2100389 - Resume Pengendalian MutuAlkis ReskyBelum ada peringkat

- Iso 9000 2015Dokumen5 halamanIso 9000 2015Lintang GivariantiBelum ada peringkat

- Iso 9000Dokumen5 halamanIso 9000Nur HayatiBelum ada peringkat

- Pertemuan 6 - Manajemen Kualitas ProyekDokumen21 halamanPertemuan 6 - Manajemen Kualitas ProyekMUHAMAD WAHYUBelum ada peringkat

- Bab 6 PPT - Manajemen MutuDokumen18 halamanBab 6 PPT - Manajemen MutuJhun NaniBelum ada peringkat

- 3 Laporan Modul 6 Kel 18Dokumen234 halaman3 Laporan Modul 6 Kel 18Ade RukmiBelum ada peringkat

- Ringkasan ManbiDokumen3 halamanRingkasan ManbiMathildis TellyaniBelum ada peringkat

- Pengertian SMM. - MhsDokumen8 halamanPengertian SMM. - MhshusnSelpiBelum ada peringkat

- MutuDokumen26 halamanMutuSagir AlvaBelum ada peringkat

- (Terlengkap) Sekilas Tentang Dasar-Dasar Quality Control - IPQIDokumen8 halaman(Terlengkap) Sekilas Tentang Dasar-Dasar Quality Control - IPQIhiwduioqghwdopBelum ada peringkat

- Jbptunikompp GDL s1 2006 Ahmadafand 3301 08. Bab IDokumen26 halamanJbptunikompp GDL s1 2006 Ahmadafand 3301 08. Bab IakuanakpintarBelum ada peringkat

- Mengelola KualitasDokumen7 halamanMengelola KualitaserikadewiBelum ada peringkat

- AirDokumen1 halamanAirputuBelum ada peringkat

- Perbandingan Kondisi Pipa Sebelum Dan SesudahDokumen4 halamanPerbandingan Kondisi Pipa Sebelum Dan SesudahputuBelum ada peringkat

- Bab IDokumen6 halamanBab IputuBelum ada peringkat

- Korosi Air SungaiDokumen7 halamanKorosi Air SungaiputuBelum ada peringkat

- Daftar PustakaDokumen6 halamanDaftar PustakaputuBelum ada peringkat

- BAB II Rev - SingkatDokumen59 halamanBAB II Rev - SingkatputuBelum ada peringkat

- LRK I Putu Gde Wahyu KDokumen4 halamanLRK I Putu Gde Wahyu KputuBelum ada peringkat

- Organisasi EssayDokumen3 halamanOrganisasi Essayputu0% (1)

- Tabel Dan GrafikDokumen4 halamanTabel Dan GrafikputuBelum ada peringkat

- Cover KKNDokumen1 halamanCover KKNputuBelum ada peringkat

- Organisasi EssayDokumen3 halamanOrganisasi Essayputu0% (1)

- Pengaruh Bentuk Crane Hook Terhadap Optimasi Fungsi Dan KegunaannyaDokumen7 halamanPengaruh Bentuk Crane Hook Terhadap Optimasi Fungsi Dan KegunaannyaputuBelum ada peringkat

- AirDokumen1 halamanAirputuBelum ada peringkat

- PLTUDokumen3 halamanPLTUputuBelum ada peringkat

- Anggaran MRCDokumen6 halamanAnggaran MRCputuBelum ada peringkat

- Tugas 4Dokumen19 halamanTugas 4putuBelum ada peringkat

- Manufacturing Tugas Resume p3Dokumen5 halamanManufacturing Tugas Resume p3putuBelum ada peringkat

- Poster RoketDokumen1 halamanPoster RoketputuBelum ada peringkat

- Form Asisten MK David FixDokumen2 halamanForm Asisten MK David FixputuBelum ada peringkat

- Tugas 2Dokumen6 halamanTugas 2putuBelum ada peringkat

- Referensi KWNDokumen3 halamanReferensi KWNputuBelum ada peringkat

- RISTEK LPJ 4BlnDokumen6 halamanRISTEK LPJ 4BlnputuBelum ada peringkat

- LPJ An MRCDokumen2 halamanLPJ An MRCputuBelum ada peringkat

- MANUFACTURING Tugas Resume p3Dokumen4 halamanMANUFACTURING Tugas Resume p3putuBelum ada peringkat

- Pengumuman Praktikum Prestasi Mesin 2017Dokumen1 halamanPengumuman Praktikum Prestasi Mesin 2017putuBelum ada peringkat

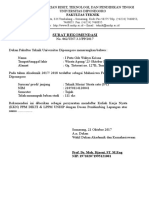

- 11surat Rekomendasi KKNDokumen1 halaman11surat Rekomendasi KKNputuBelum ada peringkat

- Surat PT Petrokimia GresikDokumen1 halamanSurat PT Petrokimia GresikputuBelum ada peringkat

- Cover Proposal KKLDokumen1 halamanCover Proposal KKLputuBelum ada peringkat

- Peminjamna Ruang B-304Dokumen1 halamanPeminjamna Ruang B-304putuBelum ada peringkat