ID Analisa Kegagalan Blade Baris Terakhir P

Diunggah oleh

Nofri KurniaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

ID Analisa Kegagalan Blade Baris Terakhir P

Diunggah oleh

Nofri KurniaHak Cipta:

Format Tersedia

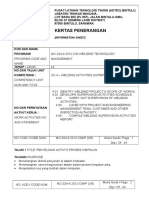

ISSN: 1410-2331

ANALISA KEGAGALAN BLADE BARIS TERAKHIR PADA ROTOR

TURBINE UAP TIPE CONDENSING

Adhi Komara dan Yuriadi Kusuma

Program Stuid Teknik Mesin, Fakultas Teknik

Universitas Mercubuana Jakarta

Email: adhikomara@yahoo.com

Abstrak -- Blades dari turbin uap merupakan komponen penting dalam pembangkit listrik. Analisa

kegagalan blade turbin bertujuan untuk meningkatkan kehandalan sistem turbin secara umum.

Kegagalan blade baris terakhir tekanan rendah yang terjadi pada turbine uap type condensing

diawali dengan naiknya vibrasi secara mendadak pada area belakang dari 5μm menjadi 51μm.

Analisa dan pengujian yang dilakukan adalah analisa steam purity, pengujian mechanical stress

dan pengujian metallurgy (analisa material, fractography dan microstructure). Dari hasil analisa

steam purity didapat bahwa kandungan silica/ SiO2 yang diambil dari beberapa titik pengambilan

sample ditemukan melebihi dari batas maximum yang diperbolehkan sesuai dengan standard VGB

(Vereinigung der Großkesselbesitzer)/ Asosiasi pengguna boiler ukuran besar di German; yaitu <

0.02 mg/l. Penuaan material ditemukan dari hasil pengujian yang dilakukan melalui analisa

metallurgy microstructure.

Kata Kunci: Turbine Blade, Damping Wire, Analisa kegagalan, Steam Purity, Mechanical Stress,

Pengujian Metellurgy

1. PENDAHULUAN mengalami kegagalan dan kerusakan.

Blades dari turbin uap merupakan Ditemukan juga hampir keseluruhan pada blade

komponen penting dalam pembangkit listrik. baris terakhir terdapat fenomena korosi dan

Analisa kegagalan blade turbin bertujuan untuk ditutupi oleh lapisan deposit dari kontaminasi

meningkatkan kehandalan sistem turbin secara uap. Dari hasil temuan tsb, beberapa analisa

umum. Beberapa hasil penelitian telah guna mengetahui penyebab kegagalan perlu

menunjukkan bahwa blade tekanan rendah dari dilakukan.

turbin uap umumnya ditemukan lebih rentan

terhadap kegagalan dari blade tekanan 2. DATA DAN ANALISA

menengah dan tekanan tinggi. Mekanisme Telah dilakukan beberapa pengujian

kegagalan yang paling umum yang terjadi untuk mengetahui performansi system.

dalam blade tekanan rendah dewasa ini Penjelasan untuk masing-masing pengujian

biasanya yang berhubungan dengan getaran dibahas berikut ini.

baik simpatik atau dipaksa, yang disebabkan

oleh kondisi operasi, dan yang terjadi sebagai 2.1. Pengujian Steam Purity

hasil dari ion korosif yang terbawa dan Metode pengujian steam purity yang

terakumulasi dalam fluida kerja dan diawali oleh menjadi referensi pengambilan data adalah

pembentukan endapan atau deposit pada blade dengan Metode Specific Conductance.

serta komponen peredam atau damping wire. Pengambilan steam sampling mengacu pada

Salah satu turbin uap yang telah effectif standard ASTM D 1066 – 97 (2001) pada

beroperasi selama tujuh tahun yang telah beberapa titik lokasi. Perwakilan sampel uap

mencapai operating hours 40.792 EOH sangat penting untuk menentukan jumlah

dilakukan shutdown secara emergency oleh kandungan, termasuk kelembaban, di

team operasi menyusul timbulnya/ dalamnya. Sebuah ukuran yang akurat dari

terdengarnya suara tidak normal dari dalam kemurnian steam memberikan informasi, yang

turbine casing pada saat kondisi normal dapat digunakan untuk menentukan apakah

operasi, level vibrasi pada ruang pengontrolan kemurnian steam berada dalam batas yang

didapati kenaikan yang significant disisi low diperbolehkan sehingga dapat mencegah

pressure dari 5µm menjadi 51µm. kerusakan atau kecacatan bagian internal

Dari hasil pembongkaran guna dapat turbin.

dilakukannya inspeksi, pada bagian dalam Dari pengambilan beberapa sampel yang

turbine casing ditemukan blade turbine baris kemudian dilakukan pengujian di laboraturium

terakhir dan damping wire/kawat peredam bahwa secara secara keseluruhan dari

Adhi Komara, Analisa Kegagalan Blade 47

SINERGI Vol. 18. No. 1. Februari 2014

beberapa titik pengambilan sample condensate Hasil analisa simulasi mechanical stress

ditemukan bahwa kandungan Silica (SiO2) terlihat pada Gambar 2.

melebihi dari standard yang diperbolehkan oleh

VGB (Vereinigung der Großkesselbesitzer/

Asosiasi Pengguna boiler ukuran besar di

German).

Gambar 1. Kandungan Silika

Standard VGB untuk kandungan Silica dapat

dilihat pada Tabel 1.

Gambar 2. Simulasi Mechanical Stress

Tabel 1. Standard VGB untuk kandungan Silica

Testing Unit Guide Value Tabel 2. Mechanical Stress

for Yield point/ strength

(N/mm2 or Mpa)

Continu Start- Rpm

Blad Dam Safet

(by

Condustivity at es* Up** Des e ping y

softwar

0 No. krip mate Wire Facto

25 C for CO2-free Operati Operatio si

e Ansys

rial mate r

simulati Analisis

on n on)

X20C rial (FS)

rMo1 TiAl6

Water µS/c < 0.2 < 0.5 3 V4

m 1

Blad

6,797 929 540 - 0

e

Silica mg/l < 0.02 < 0.05 Da

(SiO2) mpi

2 6,797 700 - 880 1.25

Total-Iron mg/l < 0.02 < 0.05 ng

wire

(Fe)

Copper mg/l < 0.003 < 0.01 Analisa yang didapat dari pengujian

(Cu) mechanical stress pada blade dan damping

Sodium an mg/l < 0.01 < 0.02 wire adalah sebagai berikut:

Potassium a. Tegangan maximum / yield strength blade

yaitu 72% melebihi standard blade material

2.2. Pengujian Mechanical Stress X20CrMo13 pabrikan.

Analisa mechanical stress dilakukan b. Tegangan maximum / yield strength

untuk mengetahui level tegangan pada blade damping wire yaitu 20% dibawah standard

dan damping wire yang dikarenakan beban/ material TiAl6V4, sehingga memiliki faktor

gaya sentrifugal. Analisa dilakukan dengan keamanan sebesar 1.25%.

menggunakan fasilitas software Ansys. Dimana

software ini memiliki kelebihan kelebihan 2.3. Pengujian Metallurgy – Material

diantaranya sebagai berikut : Analysis

a. Dua arah, link parametrik dengan semua Analisa kimia pada kedua blade yang

sistem CAD (Computer Aided Design) patah dilakukan dengan menggunakan fasilitas

utama seperti autoCAD, Catia dan lainnya. Optical Emission Spectrometry. Hasil analisa

b. Sistem analisis lengkap yang memandu kimia serta perbandingan dengan standard

pengguna start-to-finish melalui analisis. material sesuai dengan disain pabrikan dapat

c. Komponen yang fleksibel memungkinkan dilihat pada Tabel 3.

alat untuk dikerahkan ke setelan terbaik

untuk keperluan engineering.

Adhi Komara, Analisa Kegagalan Blade 48

ISSN: 1410-2331

Tabel 3. Metallurgy – Material Analysis. Keduanya, baik blade ataupun damping

Deskr Komposisi wire mengalami perubahan ringan pada

No.

ipsi C Si S P Mn Ni komposisi material setelah dioperasikan dalam

Blade kurun waktu lebih dari 7 tahun, akan tetapi

1

Speci 0.20

0.3

0.0 0.0 0.6 0.8 penyimpangan/ perubahan tersebut masih

men 1 02 2 65 32 dalam batas kewajaran terhadap komposisi

A

Blade

material asli dari pabrikan.

Speci 0.20 0.3 0.0 0.0 0.6 0.8

2

men 9 02 03 22 66 38 2.4. Pengujian Metallurgy – Fractography

B Analysis

Deskr Pengujian dilakukan dengan standard

No. Cr Mo V Cu W

ipsi

Blade procedure persiapan dan pengujian sesuai

Speci 11.3 0.9 0.3 0.1 0.0 dengan standard ASTM E3 – 11. Dari

1

men 04 84 09 04 78 pengujian fractography terdapat tiga area atau

A titik permukaan fractures / retakan yang

Blade

Speci 11.3 1.0 0.3 0.1 0.0

menjadi perhatian untuk dilakukan analisa dan

2 pengujian sebagai berikut:

men 32 02 13 03 78

B a. Lubang damping wire; menjadi permulaan

Standard Material Specification sesuai primary crack

Pabrikan DIN. 1.4120

b. Trailing edge; menjadi wilayah secondary

Deskr Komposisi

No. crack

ipsi C Si S P Mn Ni c. Leading edge; menjadi wilayah final fracture

X20C 0.17 ≤ ≤ ≤ ≤ ≤

1 rMo1 - 1.0 0.0 0.0 1.0 1.0

3 0.22 0 15 40 0 0 a. Blade

Deskr

No. Cr Mo V Cu W

ipsi

0.9

X20C 12.0

0-

1 rMo1 - - - -

1.3

3 14.0

0

Komposisi kimia damping wire dilakukan

pengujiannya dengan menggunakan fasilitas

Energy Dispersive Spectrometry yang melekat

pada Scanning Electron Microscope. Analisa

kimia dengan menggunakan Optical Emission

Spectrometry tidak memungkinkan karena

diameter damping wire lebih kecil dari 20mm.

Gambar 3. Macrograph pada titik awal

Hasil dan perbandingan analisa kimia terhadap

retakan/ patahan blade

standard material dari pabrikan ditampilkan

pada Tabel 4.

Tabel 4. Analisa Kimia Standar Material

Material Specimen

Komposisi

No. Deskripsi Al Ti V Fe

Damping 5.42 90.03 4.55 -

1 Wire C N O H

Specimen

- - - -

Standard Material Specification sesuai Pabrikan

DIN 3.7165

Komposisi Gambar 4. Macrograph pada permulaan

No. Deskripsi Al Ti V Fe primary crack

5.50 3.50

- - ≤

6.75 Rest 4.50 0.30

2 TiAl6V4F89

C N O H

≤ ≤ ≤ ≤

0.08 0.05 0.20 0.015

Adhi Komara, Analisa Kegagalan Blade 49

SINERGI Vol. 18. No. 1. Februari 2014

b. Crack kedua pada blade terjadi pada

wilayah trailing edge dengan ditandai oleh

jejak pergoresan fatigue yang diamati pada

permukaan retakan.

c. Crack ketiga atau final pada blade retakan

terjadi pada area leading edge. Wilayah ini

mengalami gagal karena kegagalan fatigue.

Retakan bermula terjadi pada kedua sisi dan

berakhir dengan patahan static yang

dikarenakan potongan melintang tidak dapat

lagi menampung beban.

d. Fracture pada damping/ lacing wire bermula

Gambar 5. Fractograph pada blade sekitar terjadinya deformasi yang cukup parah oleh

secondary crack - Trailing edge , SEM gerakan pengikisan permukaan antara

macrograph lubang blade dengan damping wire.

Gerakan pengikisan permukaan hanya

mungkin terjadi jika terdapat gerakan

relative antara blade dan damping wire.

Gerakan relative terjadi jika ukuran lubang

membesar sehingga menjadikan ikatan

longgar pada damping wire ke blade.

Gambar 6. Fractograph pada blade sekitar 2.5. Pengujian Metallurgy – Microstructure

Final fracture - Leading edge ,Stereo Analysis

macrograph. Pengujian microstructure yang dilakukan

di laboraturium dengan alat optical microscope

b. Damping/ Lacing Wire dengan hasil pembesarannya diperlihatkan

pada Gambar 8 hingga Gambar 11.

Gambar 7. Fractograph pada damping wire

yang mengalami kegagalan. Deformasi plastic

serta permukaan yang mengalami pengecilan Gambar 8. Optical Micrograph pembesaran 160

diameter kali pada sisi permulaan primary crack

Berdasarkan pengambilan data pada

pengujian dengan metode fractography yang

diperlihatkan pada Gambar 3 sampai dengan

Gambar 7, berikut beberapa analisa yang

diperoleh:

a. Crack pertama kali pada blade terjadi pada

area lubang damping/ lacing wire yang

ditandai dengan tanda titik gelap. Wilayah

titik gelap yang terdapat pada pemukaan

patahan mengindikasikan bahwa crack telah

berhadapan langsung dengan kondisi sekita

dalam jangka waktu cukup lama atau

dihasilkan dalam proses quenching/ Gambar 9. Optical Micrograph pembesaran 320

pendinginan. kali pada sisi permulaan primary crack

Adhi Komara, Analisa Kegagalan Blade 50

ISSN: 1410-2331

f. Permulaan crack juga dpat terjadi sebagai

akibat dari thermal expansion. Karena

terdapatnya perbedaan yang cukup

signifikan pada kooefisien thermal.

5. KESIMPULAN

Setelah melakukan beberapa pengujian,

maka dapat diambil kesimpulan dari hasil

analisa di atas sebagai berikut:

1. Penyebab utama kegagalan blade baris

terakhir disebabkan oleh kegagalan pada

Gambar 10. Optical Micrograph pembesaran 80 damping wire yang mengakibatkan vibrasi

kali pada sisi permulaan secondary crack yang berlebihan pada blade.

2. Damping wire gagal karena penuaan

material dan efek korosi yang disebabkan

oleh deposit/ endapan

3. Kualitas uap tidak sesuai dengan petunjuk

dari pabrikan dan VGB terutama kandungan

Silica (SiO2) dan demikian menyebabkan

deposit masif dan efek korosi.

4. Dari hasil pengujian fractography

disimpulkan bahwa keretakan blade

pertama kali terjadi pada sisi lubang

damping wire akibat vibration yang

berlebihan selama dan setelah damping

Gambar 11. Optical Micrograph pembesaran wire mengalami kegagalan.

160 kali pada sisi permulaan secondary crack 5. Pengujian microstructure menyimpulkan

bahwa terjadi pembentukan dan

Permukaan patahan pada permulaan pengumpulan carbide pada area primary

primary crack yang mengandung titik gelap crack akibat material aging sehingga

dipotong dan potongan penampangnya menimbulkan sifat brittle dan mudah retak

dilakukan pengujian dengan optical dibawah beban mekanik.

microscope. Berdasarkan hasil analisa serta pengujin

Dari pengujian dengan metode yang dilakukan, berikut beberapa saran yang

microstructure ini, berikut beberapa analisa memerlukan perhatian sehingga kegagalan

yang didapat : yang sama dapat dicegah :

a. Sifat yang paling membedakan adalah 1. Meningkatkan dan pemantauan kualitas

uap; Langkah-langkah harus diambil untuk

adanya koloni cabide, pengelompokan

memastikan kualitas uap konstan sesuai

carbide, ukuran besar carbide, dan standard pabrikan & VGB.

microcracks yang tersebar luas melalui 2. Kegiatan perawatan terus menerus pada

carbide. turbine unit sesuai dengan rekomendasi

b. Sebaliknya, distribusi carbide dan ukuran pabrikan.

specimen dekat pada lokasi permulaan 3. Memperbesar ukuran damping wire yang

memadai; Ukuran damping wire harus

crack kedua adalah seragam, dan tidak

disesuaikan dengan kondisi operasi yang

terdapatnya microcracks. sebenarnya. Oleh karena itu diameter wire

c. Pembentukan koloni carbide, harus ditingkatkan. Diamter yang akan

pengelompokan carbide, dan ukuran partikel dimodifikasi harus dipertimbangkan yang

carbide besar menjadi pemicu premature mana juga mempengaruhi gaya sentrifugal

crack pada permulaan primery crack. dan vibration mode

d. Dalam phase brittle/ rapuh, carbide akan 4. Memperkuat blade pada bagian damping

wire karena meningkatnya ukuran damping

sangat mudah retak dibawah beban

wire.

mekanis. 5. Modifikasi diameter pengikat damping wire

e. Jalur perambatan retakan akan cenderung sesuai vibration mode baru.

mengikuti phase carbide.

Adhi Komara, Analisa Kegagalan Blade 51

SINERGI Vol. 18. No. 1. Februari 2014

DAFTAR PUSTAKA Siemens. 1999. Maintenance Manual for

Bagnoli D L. et al.1987. Fractography Turbine 19332 Type ATP2-V50A.:

Handbook Volume 12. United States of Nürnberg.: ABB Turbinen Nürnberg GmbH.

America.: ASM International. Siemens.1999. Steam Quality. Nürnberg.: ABB

Hanipa Hepi. 2007.Failure Analysis Last Stage Turbinen Nürnberg GmbH

Blade. Purwakarta.: PT Sulzer Hickam Singh Murari P., dan Lucas George M. 2011.

Indonesia. Blade Design & Analysis for Steam Turbine.

Heinz P, Bloch,., dan Singh Murari P. 2009. United States of America.: McGraw-Hill.

Steam Turbine Design, Application and Re- Wegst C W. 2001. Stahlschlüssel/ Key to Steel.

Rating. Mexico.:McGraw-Hill Marbach.: Verlag Stahlschlüssel Wegst

Hübner. 1993. Mineral and Silica Deposit in GmbH.

Steam Turbine, Nürnberg.: ABB Turbinen Wei-Ze Wang. 2006. Failure analysis of the

Nürnberg GmbH final stage blade in steam turbine. PR

Husaini Ardy. 2007. Failure Analysis ABB China.: ScienceDirect

Steam Turbine Rotor Blade. Bandung.:

PT.LAPI ITB

Adhi Komara, Analisa Kegagalan Blade 52

Anda mungkin juga menyukai

- Analisa Kegagalan Blade Baris TerakhirDokumen6 halamanAnalisa Kegagalan Blade Baris TerakhirRizky NoviansyahBelum ada peringkat

- Format Proposal Tugas Akhir T Mesin Unjani 2018Dokumen5 halamanFormat Proposal Tugas Akhir T Mesin Unjani 2018Riky ApriandaBelum ada peringkat

- 3211-Article Text-11622-1-10-20220315Dokumen11 halaman3211-Article Text-11622-1-10-2022031511Firmansyah Arief WibowoBelum ada peringkat

- WI-05-Insulation Resistance Testing (Megger Test)Dokumen2 halamanWI-05-Insulation Resistance Testing (Megger Test)Rizky SantosoBelum ada peringkat

- SNI 07-0067-1987 Pipa Baja KarbonDokumen8 halamanSNI 07-0067-1987 Pipa Baja Karbonuthy87Belum ada peringkat

- DIKTAT Instalasi Penerangan I PDFDokumen122 halamanDIKTAT Instalasi Penerangan I PDFAryantoro AudiosoundBelum ada peringkat

- Kertas Penerangan Cocu 2 (Back Gouging)Dokumen18 halamanKertas Penerangan Cocu 2 (Back Gouging)amirul868678% (9)

- PeneranganDokumen43 halamanPeneranganamirul8686100% (8)

- Tik 20 7 Hal Perhitungan Meter Gas Bumi Menggunakan Turbin MeterDokumen7 halamanTik 20 7 Hal Perhitungan Meter Gas Bumi Menggunakan Turbin MeterHizkia LubisBelum ada peringkat

- Pemeliharaan Dan Perbaikan Pada Gardu PortalDokumen21 halamanPemeliharaan Dan Perbaikan Pada Gardu PortalKurnia RobbiBelum ada peringkat

- Laporan Hasil Pengamatan Pada Mesin Las GtawDokumen11 halamanLaporan Hasil Pengamatan Pada Mesin Las GtawMoch AsrulBelum ada peringkat

- Modul 1 EnoDokumen27 halamanModul 1 Enoreyno rezkyamarBelum ada peringkat

- Analisa Pengaruh Variasi Komposisi Gas Pelindung TDokumen9 halamanAnalisa Pengaruh Variasi Komposisi Gas Pelindung TRafi ZhaffBelum ada peringkat

- Format Proposal Tugas Akhir T Mesin Unjani 2018Dokumen5 halamanFormat Proposal Tugas Akhir T Mesin Unjani 2018Kurniadi SabdaBelum ada peringkat

- Tugas 2 1406532974 Widyaningsih B.S PDFDokumen6 halamanTugas 2 1406532974 Widyaningsih B.S PDFWidyaningsih Bungin Sura'Belum ada peringkat

- Las TigDokumen7 halamanLas TigHisyam Abdul AzizBelum ada peringkat

- Prosedur-Pengelasan GMAWDokumen20 halamanProsedur-Pengelasan GMAWHendra YusdarBelum ada peringkat

- Persyaratan K3 Perencanaan (Genset 3 Fasa) Dan Pemasangan Pembangkitan 15 NOP - IwDokumen104 halamanPersyaratan K3 Perencanaan (Genset 3 Fasa) Dan Pemasangan Pembangkitan 15 NOP - IwsepranbBelum ada peringkat

- Las MigDokumen42 halamanLas MigAgung Nugraha0% (1)

- Pengoperasian Gardu DistribusiDokumen31 halamanPengoperasian Gardu DistribusiPuspita DwindaBelum ada peringkat

- Pemeliharaan Peralatan GiDokumen48 halamanPemeliharaan Peralatan Gila ode hamrudinBelum ada peringkat

- Contoh Praktek Audit EnergiDokumen12 halamanContoh Praktek Audit EnergiilhamBelum ada peringkat

- CaesarDokumen12 halamanCaesarAlessandro LaurenceBelum ada peringkat

- Pengaruh Implementasi Penyulutan Sudut Phasa Triac Terhadap Kecepatan Motor Induksi Satu Phasa Pada Aplikasi Pompa AirDokumen8 halamanPengaruh Implementasi Penyulutan Sudut Phasa Triac Terhadap Kecepatan Motor Induksi Satu Phasa Pada Aplikasi Pompa AirAtma DjayaBelum ada peringkat

- Las TIGDokumen9 halamanLas TIGvegarizBelum ada peringkat

- Laporan OJT Ahli K3 ListrikDokumen15 halamanLaporan OJT Ahli K3 Listrikade suyahmanBelum ada peringkat

- TUGAS 2 WeldingDokumen8 halamanTUGAS 2 WeldingFauzan AbdurrahmanBelum ada peringkat

- SPEsifikasi Teknis Konduktor AAAC 240-150 Sqmm. PLN JatimDokumen12 halamanSPEsifikasi Teknis Konduktor AAAC 240-150 Sqmm. PLN JatimDesi HertianiBelum ada peringkat

- Analisa Pengaruh Variasi Komposisi Gas Pelindung TDokumen9 halamanAnalisa Pengaruh Variasi Komposisi Gas Pelindung Tluluk fadhilahBelum ada peringkat

- Irma Galuh R 191734016 3D TKE - Laporan Praktikum 2 MCBDokumen12 halamanIrma Galuh R 191734016 3D TKE - Laporan Praktikum 2 MCBYogi Gunawan RamdaniBelum ada peringkat

- Kertas Penerangan Cocu 2 Back GougingDokumen19 halamanKertas Penerangan Cocu 2 Back Gougingrazmin79Belum ada peringkat

- Modul Mesin SearahDokumen56 halamanModul Mesin SearahYang tri Puspita dewiBelum ada peringkat

- Rab Cubical TravoDokumen14 halamanRab Cubical TravoEvi JayanthiBelum ada peringkat

- SNI 0038 - 2009 Aki Untuk Kendaraan Bermotor Roda Empat Atau LebihDokumen60 halamanSNI 0038 - 2009 Aki Untuk Kendaraan Bermotor Roda Empat Atau LebihHotasi Hamonangan GultomBelum ada peringkat

- Kertas PeneranganDokumen7 halamanKertas PeneranganVans UwUBelum ada peringkat

- Artikel DGADokumen11 halamanArtikel DGARizal AchmadBelum ada peringkat

- Header Pipe@Shafnur Hamdi-091359Dokumen10 halamanHeader Pipe@Shafnur Hamdi-091359Shafnur HamdiBelum ada peringkat

- Pengujian Motor Dan StatorDokumen17 halamanPengujian Motor Dan Stator-Rendi Pratama-Belum ada peringkat

- Laporan Praktikum Instalasi Motor 3 Fasa Bengkel Listrik IiDokumen21 halamanLaporan Praktikum Instalasi Motor 3 Fasa Bengkel Listrik Ii18 NUR ASNA MALIKAHBelum ada peringkat

- 2688 10063 1 PBDokumen6 halaman2688 10063 1 PBArief Herman SoesiloBelum ada peringkat

- 8046 - Laporan Elcb Dan Esm 3Dokumen16 halaman8046 - Laporan Elcb Dan Esm 3carolinesrgBelum ada peringkat

- Tugas 2 - 1606893071 - Robby Ardian BaskoroDokumen8 halamanTugas 2 - 1606893071 - Robby Ardian BaskoroRobby Ardian BaskoroBelum ada peringkat

- Pemeliharaan MotorDokumen9 halamanPemeliharaan MotorFatahillah Bintang FernandezBelum ada peringkat

- Bab Ii Tinjauan Pustaka: Plasma Adalah Suatu Jenis Materi Fase Zat Keempat Setelah Fase Padat, Fase CairDokumen29 halamanBab Ii Tinjauan Pustaka: Plasma Adalah Suatu Jenis Materi Fase Zat Keempat Setelah Fase Padat, Fase CairAkbar sajaBelum ada peringkat

- Archimedes Screw Turbines (ASTs) Performance Analysis Using CFD (Terjemah)Dokumen9 halamanArchimedes Screw Turbines (ASTs) Performance Analysis Using CFD (Terjemah)tefa mesinBelum ada peringkat

- (Bv3) - Soal Uas Praktikum Ventilasi TambangDokumen14 halaman(Bv3) - Soal Uas Praktikum Ventilasi Tambangasep ibrohimBelum ada peringkat

- Hybrid Electrochemical ProcessesDokumen3 halamanHybrid Electrochemical ProcessesMoch AL Hafiz HarahapBelum ada peringkat

- Las MigDokumen20 halamanLas MigDillova PratamaBelum ada peringkat

- Kalkulasi Tegangan Jatuh Dan Dimensi Kabel Daya ListrikDokumen5 halamanKalkulasi Tegangan Jatuh Dan Dimensi Kabel Daya ListrikYosi DarmawansyahBelum ada peringkat

- 1 MCBDokumen10 halaman1 MCBrahmadiBelum ada peringkat

- Master Laporan PKL Calon AK3L - Kel 2 Revisi Sabtu 2023Dokumen48 halamanMaster Laporan PKL Calon AK3L - Kel 2 Revisi Sabtu 2023dita rahmawatiBelum ada peringkat

- TUGAS 02 Welding - Pelita MS - 1606831376Dokumen7 halamanTUGAS 02 Welding - Pelita MS - 1606831376Pelita Mu'minatus SholihahBelum ada peringkat

- Anang Suhardi STED MCBDokumen8 halamanAnang Suhardi STED MCBanangBelum ada peringkat

- Las MIG - GMAW PDFDokumen16 halamanLas MIG - GMAW PDFMohamad Ishom Ainun Najib100% (1)

- 101 - 163teknik Pembentukan Pelat Jilid 3 PDFDokumen63 halaman101 - 163teknik Pembentukan Pelat Jilid 3 PDFBarik SidikBelum ada peringkat

- 20210806092328atc - Pertamina Dex SpesifikasiDokumen3 halaman20210806092328atc - Pertamina Dex SpesifikasinovariyantiBelum ada peringkat

- Laporan Microstrip Line Technology (LN)Dokumen23 halamanLaporan Microstrip Line Technology (LN)Iin Aulia Rayhana100% (1)

- UKK Paket2Dokumen5 halamanUKK Paket2Dian AdibowoBelum ada peringkat