Simulasi Produksi Ethanol

Diunggah oleh

ferdiHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Simulasi Produksi Ethanol

Diunggah oleh

ferdiHak Cipta:

Format Tersedia

SIMULASI PROSES PRODUKSI ETANOL DARI MOLASSES MELALUI

BEBERAPA KONFIGURASI ALTERNATIF PROSES

Mardianti Susantris, Nila Gamayanti

Abstrak

Etanol atau etil alkohol merupakan senyawa organik yang terdiri dari karbon, hidrogen, oksigen

dengan rumus molekul CH3CH2OH dan merupakan derivat senyawa hidrokarbon, yang mempunyai gugus

hidroksil sehingga dapat dioksidasi atau esterifikasi. Penelitian ini bertujuan untuk menghitung yield maksimal

yang mampu dicapai dari beberapa alternative proses, serta untuk meminimalkan konsumsi energi yang

dibutuhkan dari beberapa alternative proses. Adapun tahapan untuk penelitian ini antara lain pengumpulan

dan pengolahan data, mensimulasikan data yang diperoleh ke dalam program Super Pro 4.55, dan apabila

hasil yang diperoleh dari simulasi mendekati dengan data yang diperoleh, maka dapat dimulai proses

pembuatan konfigurasi, dan kemudian menghitung hasil yield etanol serta energi yang diperoleh. Hasil validasi

yang diperoleh dengan menggunakan simulasi menunjukkan output yang mendekati data literature, dimana

pada literature menghasilkan etanol sesebesar 550.21535kg/jam sedangkan simulasi menghasilkan 545.00296

kg /jam. SuperPro 4.55 dapat diaplikasikan untuk evaluasi, analisa serta optimasi desain proses bioteknologi.

Hasil konfigurasi terbaik yang dapat diperoleh yaitu konfgurasi ketiga dengan hasil etanol sebesar 609.4816

kg/jam dengan yield 0.503. Hasil konfigurasi dengan penambahan alat GAC Adsorption untuk meningkatkan

kualitas dari etanol diperoleh dari konfigurasi yaitu; 605.6896 kg/jam. Adapun konsentrasi yang diperoleh

sebesar 99.6 %. Sedangkan kebutuhan energi yang paling minimal yaitu konfigurasi kedua yaitu sebesar

3398.19234 kcal /kg etanol.

Kata Kunci : Etanol, Mollases, Super Pro, Konfigurasi, Yield, Energi

I. Pendahuluan II.1.1 Tahap Pre-Treatment

Seiring dengan meningkatnya kebutuhan II.1.1.1 Tahap Penimbangan Tetes.

akan ethanol di Indonesia maka semakin meningkat Pada penimbangan tetes ini dipakai jenis

pula perkembangan pabrik ethanol menggunakan timbangan cepat dengan kapasitas timbang tertentu,

berbagai macam bahan baku.. Proses produksi dilengkapi dengan alat pembuka dan penutup

ethanol dapat diperoleh dari tiga macam proses, berupa katup buangan yang dioperasikan secara

yaitu sintesis dari ethylene, fermentasi langsung manual. Dan juga panel on-off pompa tetes yang

karbohidrat(gula, nira, molasses, buah) atau bahan yang diatur secara otomatis. Cara kerjanya dengan

lain yang harus diubah menjadi bahan yang dapat menimbang tetes yang dipompa dari gudang

difermentasi seperti starch(jagung, ketela dan penyimpan tetes untuk setiap harinya.

kentang) dan sellulosa(jerami dan kayu) selain itu II.1.1.2 Tahap Pencampuran Tetes.

dapat juga diperoleh dari hasil samping industri Tahap pencampuran tetes ini

tertentu. Bahan baku yang banyak digunakan di menggunakan tangki pencampur tetes dengan

Indonesia adalah Molases. Molasses merupakan kapasitas tertentu yang dilengkapi pancaran uap air

limbah dari industry gula. Melalui proses panas (steam), yang berfungsi sebagai pengaduk

fermentasi maka molasses dapat diubah menjadi dan pemanas tetes. Cara kerjanya yaitu pertama-

ethanol dan selanjutnya dapat dimurnikan sampai tama air panas bersuhu 70o C dimasukkan ke dalam

pada spesifikasi tertentu. tangki pencampur tetes (mixing tank), kemudian

Keseluruhan proses ini melibatkan disusul dengan tetes yang telah ditimbang. Setelah

berbagai macam proses, kandungan material serta itu disirkulasi dengan menggunakan pompa hingga

enzyme yang kompleks. Untuk menganalisa desain tetes dan air tercampur dengan baik. Pencampuran

proses suatu pabrik ethanol supaya dihasilkan yield dianggap selesai dengan indikasi kepekatan

yang maksimal serta konsumsi energi yang mencapai 90o brix dan dipanskan dengan uap air

minimal maka dibutuhkan sebuah simulasi proses. panas (steam) sampai suhunya mencapai 90o C.

Dalam simulasi ini digunakan program Super Pro Tujuan diberikannya air panas adalah untuk

4.55. mempercepat proses pelarutan, sedangkan

pemanasan dengan uap air panas (steam) adalah

II. Tinjauan Pustaka untuk sterilisasi larutan tetes. Setelah semua

II.1 Proses Produksi Etanol tercampur dengan baik ditambahkan asam sulfat

Proses produksi etanol terdiri dari (H2SO4) teknis dengan kepekatan 96,5 % sampai

beberapa tahapan, antara lain tahap persiapan atau pH mencapai 4,5 - 5. Pemberian asam sulfat

pre-treatment, tahap separator, tahap fermentasi (H2SO4) ini bertujuan untuk mengendapkan garam-

serta tahap purifikasi yang akan dijelaskan lebih garam mineral di dalam tetes dan untuk memecah

detail sebagai berikut : di-sakarida (sukrosa) didalam tetes menjadi mono-

sakarida berupa senyawa d-glukosa dan d-fruktosa.

II.1.1.3Tahap Pengendapan. dalam larutan ini dengan tujuan untuk

Pada tahap pengendapan ini menggunakan mempertahankan pH agar tetap konstan yaitu 4.5 –

tangki yang dilengkapi dengan pipa decanter. Pada 5. Dari hasil campuran ini didapatkan biakan ragi.

tahap ini larutan tetes dengan kepekatan 40o brix Pada Tangki pre-fermentor terdapat beberapa

dari tangki pencampur ditampung dalam tangki ini reaksi yaitu: reaksi hidrolisa, reaksi penguraian

dan diendapkan selama 5 jam untuk mengendapkan urea serta reaksi pertumbuhan yeast. Asumsi pada

kotoran-kotoran tetes (sludge), terutama endapan reaksi hidrolisa adalah konversi yang terjadi 95%.

garam. Persamaan reaksi hidrolisa sebagai berikut:

Pengendapan ini bertujuan untuk C12H22O11 +H2O 2C6H12O6

mengurangi kerak yang terjadi pada mash column Persamaan reaksi pada 95% konversi proses

(kolom destilasi pertama). Setelah 5 jam, cairan penguraian urea adalah:

tetes dipompa menuju tangki fermentor melalui (NH2)2CO + H2O 2NH3 + H2O

decanter dan heat exchanger (HE). Heat exchanger Persamaan reaksi untuk pertumbuhan yeast adalah:

ini berfungsi untuk menurunkan suhu sampai 30o C C6H12O6 + 3.198O2 + 0.316NH3

sebagai syarat operasi fermentasi. Sedangkan 1.929CH1.703N0.171O0.459 +4.098CO2+ 4.813H2O

cairan sisa yang berupa endapan kotoran-kotoran ∆Hr 298 = -855.7055 kcal/kg

dan sebagian cairan tetes dipompa ke tangki (Atkinson, hal 132)

pencuci endapan kotoran tetes (tangki sludge). II.1.3.2 Tahap Fermentasi

II.1.2 Tahap Separator Tahap ini menggunakan tangki fermentor

Tangki Pencuci Endapan Kotoran Tetes. dengan dilengkapi pipa aliran udara dan pipa aliran

Sisa cairan tetes sebanyak ± 5% volume air pendingin yang berasal dari air sungai untuk

dari tangki pengendap tetes yang berupa endapan menjaga suhu fermentasi pada 30-32o C.

kotoran-kotoran dipompa keluar dari tangki Fermentasi ini bertujuan untuk mendapatkan

pengendap melalui pipa decanter untuk ditampung alcohol dengan kadar 8,5 – 9 % atau lebih.

di tangki sludge hingga mencapai volume tertentu. Pertama-tama dimulai dengan sterilisasi

Kemudian cairan tetes diendapkan hingga waktu tangki fermentor yamg masih kosong dengan uap

tertentu untuk selanjutnya dipompa kembali ke air panas (steam) sampai suhu 121o C lalu

tangki mixing. Tujuan pencucian kotoran tetes ini membiarkan suhu di dalam tangki turun sampai 30o

adalah untuk efisiensi bahan baku berupa tetes agar C. Setelah itu memasukkan air proses dengan suhu

bahan baku dapat dipakai semaksimal mungkin 30o C, larutan tetes 40o brix, proses fermentasi ini

tanpa harus membuang sebagian yang tersisa. berjalan secara aerob. Selanjutnya biakan ragi yang

II.1.3 Tahap Fermentasi telah dibiakkan pada tangki pre-fermentor dipompa

Proses fermentasi ini dibagi menjadi masuk ke tangki fermentor. Setelah itu, tetes 40o

beberapa tahap, yaitu tahap pembiakan ragi dan brix dipompa masuk ke tangki dan proses

fermentasi. berlangsung selama 36 jam. Untuk pH larutan ini

II.1.3.1 Tahap Pembiakan Ragi dijaga sekitar 4,5 - 5.

Tahap ini menggunakan tangki pre- Kemudian memasukkan ragi roti yang

fermentor yang dilengkapi pipa aliran udara dan telah dilarutkan dengan air secukupnya dan yeast

pipa aliran air pendingin pada bagian luar dinding cream. Untuk nutrisinya, dimasukkan urea,

tangki. Tahap ini bertujuan untuk ammonium, dan diammonium phospat. Sedangkan

mengembangbiakkan ragi jenis saccharomyces turkey red oil ditambahkan sebagai anti foam untuk

cereviseae dengan menggunakan media tetes. mencegah pembentukan foam selama proses terjadi.

Untuk pembuatan larutan ragi, mula-mula diawali Hal ini dilakukan selama 15 menit setelah

dengan cara memasukkan air proses bersuhu 15o C persiapan media pada tangki fermentor selesai.

dan tetes 40o brix dari tangki pengendap tetes ke Kemudian dimasukkan ke dalam 2 tangki

dalam tangki seeding dan mencampurnya hingga fermentor pada waktu yang disesuaikan dengan

mencapai kekentalan sekitar 12 - 13o brix yang jam awal fermentasi. Tahap fermentasi ini

disertai aliran udara dari blower dengan fungsi berlangsung selama 24 jam hingga kadar alkohol

ganda yaitu untuk mempercepat tercampurnya tetes mencapai 8,5 - 9% dan kekentalan 6,5 - 7o brix.

dengan air dan juga untuk konsumsi kebutuhan Setelah kadar alkohol sebesar 8,5 - 9% terpenuhi,

oksigen bagi ragi saccharomyces cereviseae yang larutan hasil fermentasi dipompa menuju separator

berlangsung pada suasana aerob. Selain itu juga untuk dipisahkan antara hasil fermentasi (cairan

menjaga suhu tangki konstan pada 30o C dengan mash) dengan ragi (yeast cream). Separator ini

mengalirkan air pada dinding luar tangki. Jika tidak menggunakan alat rotary vacuum filter yang

dijaga, maka ragi sedang dikembangbiakkan akan merupakan alat dengan prinsip vacuum sehingga

terganggu kelangsungan hidupnya dan kemudian ragi (yeast cream) dan cairan hasil fermentasi

akan mati. Kemudian memasukkan ragi roti (gist) (cairan mash) yang memilliki perbedaan massa

yang telah dilarutkan dengan air secukupnya. jenis dapat dipisahkan. Ragi yang didapatkan masih

Untuk nutrisinya, dimasukkan urea, diammonium dalam konsentrasi yang tinggi. Dari hasil

phospat, dan ammonia. PHP juga ditambahkan ke fermentasi tidak semuanya dipisahkan raginya,

hanya sekitar 80-90% saja. Sisanya 10-20% tidak dari 5 tingkat atau tray. Fungsinya adalah untuk

diambil raginya karena mengandung kotoran- memisahkan alkohol dari mash (cairan hasil

kotoran sisa berupa endapan garam mineral. fermentasi) hingga residu destilasi (slope) sudah

Hasil fermentasi yang telah dipisahkan ini tidak mengandung alkohol lagi atau kadarnya

langsung masuk ke tangki mash (mash tank). Dan hanya sekitar 0 - 0,5%.

selanjutnya didestilasi hingga menjadi alkohol Pre-Running Separating Column.

prima (fine alkohol) dengan kadar mencapai Kolom II atau Pre-running Separating Column ini

96,5%. terdiri dari 39 tingkat yang berfungsi untuk

Pada tahap fermentasi ini terjadi reaksi memisahkan ester-ester dan kandungan lainnya

hidrolisa, dimana sukrosa diubah menjadi glukosa. sehingga didapatkan cairan dengan kadar alkohol

Persamaan reaksi hidrolisa yaitu: 30%.

C12H22O11 +H2O 2C6H12O6 Lees Column & Rectifying Column.

Sedangkan reaksi utama adalah reaksi fermentasi, Kolom III atau Lees column & Rectifying Column

dimana glukosa diubah menjadi etanol dan air. ini merupakan satu rangkaian kolom dengan

Persamaan reaksinya adalah: jumlah 71 tingkat atau tray. Kolom ini berfungsi

C6H12O6 2 C2H5OH + 2CO2 untuk memekatkan kadar alkohol dari hasil

Pada main fermenter selain terbentuk etanol, juga destilasi pada kolom II.

akan terbentuk produk samping. Hasil samping Repurifying Column.

dalam persen berat (%gula) adalah sebagai berikut: Kolom IV atau Repurifying Column ini terdiri dari

Asam asetat = 0,65% 40 tingkat yang halus karena kolom ini berfungsi

Fusel Oil = 0,85% untuk memurnikan alkohol dari bahan-bahan atau

Asetaldehid = 0,05% senyawa-senyawa ikutan yang lebih volatil.

(Prescot hal 128) Alcohol Column.

Reaksi samping yang terjadi pada main fermenter Kolom V atau Alcohol Column merupakan kolom

yaitu: terakhir, yang terdiri dari 45 tingkat dengan 13

C6H12O6 C3H8O3 + CH3CHO + 2 CO2 tingkat pada bagian bawah merupakan plate-plate

C6H12O6 + H2O 2 C3H8O3 + CH3COOH yang kasar dan 32 tingkat pada bagian atas

+ C2H5OH + 2CO2 merupakan plate-plate yang halus. Kolom ini

∆Hr 298 = -324.3860 kcal/kg berfungsi sebagai tempat pengolahan terakhir dari

Komponen pada fusel oil meliputi: beberapa campuran alkohol yaitu cairan dari kolom

Propanol = 12,5 % II, II, dan IV yang mengandung alkohol dengan

Isobutyl alcohol = 15 % kadar rendah untuk dijadikan alkohol teknis.

Amyl alcohol = 30 %

Isoamyl alcohol = 32,5 % II.2 Spesifikasi Produk Ethanol

Etanol = 10 % Tabel II.1. Spesifikasi produk ethanol

(Paturau hal 241) Sifat Unit Komposisi

II.1.4 Tahap Purifikasi

Dalam proses purifikasi ini digunakan unit Density at 15.5 oC Kg/l 0.794

destilasi, dimana proses destilasi ini dilakukan

dengan metode destilasi bertingkat dengan jumlah Molecular Weight - 46

5 buah kolom destilasi. Tiap-tiap kolom destilasi Oxygen content % 34.7

memiliki beberapa jumlah dan ukuran tray tertentu

dengan jenis plate bubble cup yang berbeda-beda Latent heat of evaporation kJ/kg 925

sesuai dengan fungsinya masing-masing untuk

memisahkan alkohol dari senyawa-senyawa Lower calorific value kJ/kg 27,723

ikutannya.

Energy per unit volume kJ/l 22,012

Alat untuk destilasi terdiri dari 5 kolom

destilasi utama yaitu : o

Boiling Point C 78.3

1. Kolom pertama :Mash column &

Degasification column. Speed of combustion m/sec 0.45

2. Kolom kedua :Pre-running Separating

column. Viscosity at 20oC centipoise 1.192

3. Kolom ketiga :Lees column & Vapour Pressure at 20oC atm 0.463

Rectifyng column.

4. Kolom Keempat : Repurifying column.

5. Kolom kelima : Alcohol column. Sumber : Paturau, J.M.; “By-products of The Cane

Mash & Degasification column. Sugar Industry”; vol. 3; 1st ed; Elsvier; 1982

Mash & degasification column ini merupakan satu

unit kolom. Mash column terdiri dari 20 tingkat

atau tray, sedangkan degasification column terdiri

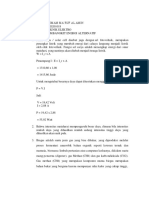

III. Metodologi Penelitian komponen yang kompleks pada feed. Apabila

Dalam penelitian ini akan validasi dari satu tahap tidak dihasilkan output

digunakan program SuperPro 4.55, dengan yang memiliki error minimal maka akan

mempengaruhi validasi untuk tahap proses

tahapan sebagai berikut : selanjutnya. Data yang diambil berasal dari pabrik

1. Pengambilan data operasi konvensional yaitu Pabrik Alkohol Djatiroto PASA

Pengambilan data operasi dimaksudkan untuk II yang memiliki proses semi continu. Sebelum

memasukkan semua data yang diperlukan memulai membuat flowsheet untuk validasi,

untuk melakukan simulasi. Data tersebut terlebih dahulu memilih Plant Operation Mode

diambil dari pabrik ethanol, yang meliputi : pada SuperPro 4.55. Terdapat dua option yakni

a) Properties bahan masuk dan produk, antara continu dan batch. Flowsheet validasi

lain : menggunakan proses batch supaya dapat

-. Jumlah komponen atau produk yang hendak ditampilkan gantt chart.

dipisahkan Mixing Tank

-. Jumlah atau fraksi massa dari setiap Tahap awal pada proses pembuatan etanol adalah

komponen pencampuran, dapat dilihat pada gambar IV.1.1.1

-. Sifat fisik komponen (boiling point, sebagai berikut:

solubility, relative volatility,

-. surface tension).

molasses

-. Sifat kimia komponen(reactions with other

chemicals).

b) Kondisi operasi, antara lain : H2SO4 96.5% S-119

P-11 / MX-105

S-124

-. Jumlah tray dalam kolom Mixing

steam1

-. Feed tray

S-126

-. Reflux ratio

-. Konstruksi bahan untuk kolom distilasi

-. Suhu campuran feed P-10 / V-101

Stoic h. Reaction

-. Tekanan operasi dalam kolom distilasi.

Gambar IV.1.1.1 Mixing Tank

c) Batasan – batasan pada setiap alat :

Pada proses ini diambil basis satu jam operasi.

-. Batasan pada tinggi kolom destilasi

Molasses masuk sebanyak 2.250kg dengan kadar

-. Batasan suhu

brix sekitar 90o, atau sekitar 55% gula terlarut.

-. Batasan tekanan

Dapat dilihat pada tabel IV.1.1.1 merupakan input

-. Campuran azeotrop

data komponen serta flow rate molasses:

-. Reaksi kimia dari komponen tertentu

2. Pemilihan flowsheet alternatif

Tabel IV.1.1.1 Mixing Tank Input

Menguji beberapa macam flowshet alternative

dengan cara simulasi melalui program Komponen Flow rate (kg) % mass

SuperPro 4.55 berdasarkan data operasi yang CaO 22.5 1

diperoleh. Glucose 405 18

3. Pengujian validasi hasil simulasi dengan data

desain yang diperoleh. Membandingkan hasil impurities 382.5 17

simulasi terhadap data desain. K2O 108 4.8

4. Menghitung yield yang diperoleh dari

MgO 13.5 0.6

flowsheet alternatif

Setelah memperoleh beberapa flowsheet SiO2 13.5 0.6

alternatif, maka menghitung yield yang Sucrose 810 36

diperoleh dari masing-masing flowsheet.

Water 495 22

5. Mengevaluasi effisiensi proses dari flowsheet

alternative

Mengevaluasi yield terhadap effisiensi proses Settling Tank

Tahap pada unit ini bertujuan memisahkan antara

IV. Hasil Penelitian dan Pembahasan endapan yang terbentuk dari Mixing tank serta

IV.1. Hasil Penelitian impurities. Dapat dilihat pada gambar IV.1.2.1

Pada penelitian ini, untuk melakukan merupakan dua buah tangki sedimentasi yang

konfigurasi proses diperlukan validasi dari hasil disusun secara parallel.

simulasi. Tujuan validasi adalah sebagai acuan

awal yang menunjukkan bahwa simulasi dapat

mendekati kondisi yang sebenarnya. Validasi

dilakukan secara bertahap untuk masing-masing

proses. Hal ini sangat penting mengingat

keterkaitan yang sangat erat dari keterlibatan

reaksi penguraian urea serta reaksi utama yakni

S-136 S-137

reaksi partumbuhan.

P-3 / V-107 S-123 Berdasarkan kecepatan reaksi pada komponen

P-17 / FSP-103 yeast didapatkan mol yeast yang bereaksi sehingga

Decanting

Flow Splitting didapatkan kesetimbangan reaksi. Koeffisien

S-101

S-139

S-105 stoichiometri berdasarkan perbandingan mol,

P-19 / MX-108

sehingga di dapatkan kebutuhan untuk masing-

Mixing P-21 / PM-102

masing komponen. Input data kinetic pada

Fluid Flow

P-18 / V-106 S-135 SuperPro dapat dilihat pada gambar IV.1.3.2.

Decanting

Gambar IV.1.2.1 Decanter

Kandungan gula yang terbuang adalah 5% dari

aliran S-140. Proses terjadi secara batch selama 5

jam. Set operation terdiri atas Decanter yaitu

pemisahan yang berdasarkan perbedaan densitas.

Pada Tangki ini dipertahankan suhu tetap 90oC.

Pre Fermenter

Sebelum menuju Pre fermenter aliran melalui Heat

Exchanger untuk menurunkan suhunya menjadi 30-

o

C. Temperatur input seed fermenter dijaga konstan

sehingga yeast dapat hidup didalamnya. Pada Pre

fermenter terjadi pertumbuhan yeast

(Saccharomyces Cerevisiae) selama 8jam. Berikut

ini merupakan Pre Fermenter pada gambar

IV.1.3.1.

H3PO4

P-5 / MX-102 S-106

Mixing Gambar IV.1.3.2 Kinetik Data

urea Proses pertumbuhan terjadi secara aerob, dengan

data kinetis adalah:

Substrate: Glucosa

Ks : 25mg/lt

P-8 / MX-103

µmax : 0.43 /h

Mixing

yeastantifoam α :1

S-102 β : 0 /h

Koefisien stoichiometric reaksi pertumbuhan

dengan basis mass, dapat dilihat pada tabel

IV.1.3.1.

Tabel IV.1.3.1 Koefisien Stoikiometri untuk

Reaksi pertumbuhan

Komponen Stoichiometric coefficient

P-16 / FSP-101 Ammonia -53814.8

Flow Splitting

Glucose -1801600.00

S-142 Oxygen -1253760.0

CO2 1803529.8

Saccharomyces 452736.3

Water 852908.765

S-104 P-6 / V-102 S-109

P-22 / PM-103

Main Fermenter

Seed Fermentation Aliran keluar dari Pre-Fermenter dibagi menjadi

Fluid Flow

dua aliran meenuju Main fermenter yang disusun

Gambar IV.1.3.1 Pre Fermenter secara parallel, dapat dilihat pada gambar IV.1.4.1.

Pada Pre Fermenter terdapat penambahan nutrient

berupa H3PO4 sebanyak 0,5lt serta 15 kg

Ammonia. Pada Tangki ini terjadi reaksi hidrolisa,

Selain terjadi reaksi utama yaotu pembentukan

S-131

S-132 etanol, pada fermentor juga terjadi reaksi samping.

P-14 / MX-106 S-133 Keseluruhan reaksi overall dapat dilihat pada tabel

S-127 Mixing S-134 P-16IV.1.4.3.

/ FSP-101

S-120 S-115

Flow Splitting

P-13 / MX-101

S-110 Mixing S-116 Tabel IV.1.4.3 Koefisien Stoikiometri untuk

S-117

Reaksi Samping

Komponen Koeffisien

Acetaldehyde 5.000

S-129 P-7 / V-104 S-125 S-128 S-111

Acetic-Acid 65.000

P-9 / V-103

P-15 / MX-107 Fermentation Fermentation amyl alkohol 25.500

Mixing

Butanol 12.750

Gambar IV.1.4.1 Main Fermenter

Glucose -10

Proses pada Main Fermenter terjadi

selama 36 jam dengan lama pengisian yakni 7 jam. isoamyl alkohol 27.625

Proses Fermentasi terjadi secara aerob pada Propanol 10.625

tekanan atmosferik atau satu atm dengan suhu

Water -145

dijaga 32oC. Terdapat empat macam reaksi yaitu

reaksi hidrolisa, reaksi penguraian glukosa, reaksi Ethyl Alcohol 8.500

pembentukan etanol serta reaksi samping.

Reaksi hidrolisa yang terjadi diasumsikan Sedangkan data kinetic untuk reaksi etanol adalah

sama dengan reaksi hidrolisa pada tangki Pre sebagai berikut:

fermenter dengan konversi 100% dengan koefisien Substrate: Glucosa

yang sama. Reaksi penguraian glukosa mempunyai Ks : 25 mg/lt

koefisien stoikiometrik berdasarkan mol dapat µmax : 0.67 /h

dilihat pada tabel IV.1.4.1 α : 0.0085

Tabel IV.1.4.1 Koefisien Stoikiometri untuk β : 0 /h

Reaksi Hidrolisa

Komponen koefisien Tahap Destilasi

Pada tahap destilasi ini, bertujuan untuk

Glucose 2 mendapatkan kualitas etanol prima 96 %. Tahap

Sucrosa -1 destilasi ini terdapat 3 kolom destilasi, yaitu :

Water -1 6. Kolom pertama : Beer Column.

7. Kolom kedua : Alehyde Coloumn.

Pada reaksi pembentukan etanol terjadi secara 8. Kolom ketiga : Rectifyng column.

eksotermis sehingga dibutuhkan air pendingin Sebelum mash dialirkan ke kolom

untuk menjaga suhu sehingga yeast tetap hidup destilasi yang pertama, dilakukan pemanasan

pada 32oC. Fermentor ini merupakan tipe vessel bertahap. Tahap pertama mash dipanaskan dengan

berjaket, Air pendingin yang digunakan adalah umpan balik (recycle) dari bottom produk di kolom

cooling water dengan suhu inlet adalah 25oC destilasi yang pertama dengan suhu 102.79oC.

dengan outlet adalah 30 oC. Persamaan reaksi Pemanasan pertama ini dilakukan hingga suhu 60

o

dengan perbandingan mol dapat dilihat pada tabel C. Sedangkan pemanasan tahap kedua ini mash

IV.1.4.2. dipanaskan dengan steam yang bersuhu 152 oC.

Tabel IV.1.4.2 Koefisien Stoikiometri untuk Pemanasan dilakukan hingga suhu mash 85 oC.

Pembentukan Etanol Pada beer coloumn, fungsinya adalah

untuk memisahkan alkohol dari mash (cairan hasil

Komponen Koefisien

fermentasi) hingga residu destilasi (slope) sudah

Carb. Dioxide 2 tidak mengandung alkohol lagi atau kadarnya

Ethyl Alcohol 2 hanya sekitar 50 %. Inputan yang diperlukan untuk

kolom destilasi pertama ini dapat dilihat pada Tabel

Glucose -1 IV.1.5.1

Sedangkan data kinetic untuk reaksi etanol adalah

sebagai berikut:

Substrate: Glucosa

Ks : 25 mg/lt

µmax : 0.67 /h

α :1

β : 0 /h

Tabel IV.1.5.1 Persen komponen yang diinginkan Reboiler temperature : 82.61 oC

dalam distillate Arus keluar unit destilasi dapat dilihat pada

Komponen % in Distillate tabel IV.1.5.4

Tabel IV.1.5.4 Perbandingan antara Mass

Acetaldehyde 100 Rate Pabrik dengan Mass Rate Simulasi

amyl alkohol 100 Mass Rate Mass Rate

Literature Simulasi

Butanol 100 Komponen Kg /jam Kg/jam

Ethyl Alcohol 99.99 Ethyl

isoamyl alkohol 100 Alcohol 519.46479 522.91516

Propanol 100 Water 30.75056 22.0878

Water 15.55 Total 550.21535 545.00296

R/Rmin : 1.25 Dari keseluruhan proses ini, didapatkan error

Condenser temperature : 87.18 oC secara keseluruhan adalah 0.9473 %.

Reboiler temperature : Simulasi pabrik etanol dari molasses ini

102.79 oC berdasarkan data yang diperoleh dari literatur dan

Untuk setiap kolom destilasi disetting dilakukan dengan menggunakan software SuperPro

terlebih dahulu berapa persen komponen yang Designer 4.55, dimana software ini dapat

diinginkan dalam distilat, R/Rmin, condenser digunakan untuk simulasi pada industri

temperature, serta reboiler temperature. bioteknologi dengan adanya permodelan yang

Aldehyde column berfungsi untuk memisahkan sudah tersetting. Langkah awal yang dilakukan

ester-ester dan kandungan lainnya sehingga dalam penelitian ini adalah menyusun flowsheet

didapatkan cairan dengan kadar alkohol sekitar 90 dari literature dengan menggunakan SuperPro 4.55

%. Inputan yang diperlukan untuk kolom destilasi kemudian menginputkan data literature ke dalam

kedua dapat dilihat pada tabel IV.1.5.2 progam simulasi, lalu mengecek setiap output dari

Tabel IV.1.5.2 Persen komponen yang diinginkan tiap unit utama untuk mengevaluasi proses.

dalam distillate Dari neraca massa yang sudah setimbang

dapat diketahui nilai error antara literature dengan

Komponen % in Distillate simulasi. Tahap ini merupakan validasi data, dan

Acetaldehyde 100 error secara keseluruhan yang diperoleh cukup

kecil yaitu 0.04998 % maka dapat diambil

amyl alkohol 12.5 kesimpulan bahwa hasil simulasi yang dilakukan

Butanol 12.5 sudah valid. Sehingga, dapat dijadikan sebagai

acuan dalam langkah selanjutnya yaitu konfigurasi

Ethyl Alcohol 99.75

proses.

isoamyl alkohol 12.5 Dalam simulasi SuperPro untuk proses

Propanol 12.5 semicontinu terdapat gantchart proses. Dimana

gantchart hanya menggambarkan untuk proses

Water 67.75 batch. Gantchart dari hasil validasi ditunjukkan

pada gambar IV.1.5.3.

R/Rmin : 1.25

Condenser temperature : 78.92 oC

Reboiler temperature :

96.36 oC

Rectifying column berfungsi untuk memekatkan

kadar alkohol dari hasil destilasi pada kolom II.

Inputan yang diperlukan untuk kolom destilasi

ketiga dapat dilihat pada tabel IV.1.5.3

Tabel IV.1.5.3 Persen komponen yang diinginkan

dalam distillate

Komponen % in Distillate

Acetaldehyde 100

Ethyl Alcohol 98.75

Water 10.75

Gambar IV.1.5.3 Ganchart untuk proses produksi

R/Rmin : 1.25 secara batch

Condenser temperature : 78.13 oC

IV.2. Konfigurasi Proses Tabel IV.2.2.1 Hasil Konfigurasi 2

Dalam penelitian ini terdapat beberapa Mass

macam konfigurasi proses yang telah dilakukan, Mass Rate Rate

yaitu : Pabrik Simulasi % Mass

Konfigurasi Proses 1 Komponen (Kg /jam) (Kg/jam) Komponen

Dalam proses konfigurasi pertama ini, dilakukan Ethyl

beberapa perubahan antara lain : Alcohol 519.46479 596.4988 96.6162

1. Menambahkan alat absorber yang berfungsi

Water 30.75056 20.89151 3.3838

untuk menyerap Acetaldeyd dengan solvent

air, hasil adsorbsi dapat direcycle ke fermentor. Total 550.21535 617.3903 100

2. Fermentasi dilakukan secara anaerob namun

terdapat aerasi dalam jumlah kecil untuk Sedangkan untuk kebutuhan energinya, konfigurasi

menjaga yeast tetap hidup, dimana aerasi yang ini membutuhkan utilitas sebesar 3398.19234 kcal /kg

diberikan sebesar 0,5VVM. etanol dan yield yang diperoleh yaitu sebesar 0.496.

3. Menambahkan pengaduk untuk fermentor

dengan power 2,461kW/m3. Konfigurasi Proses 3

Adapun hasil yang diperoleh dari konfigurasi Dalam proses konfigurasi pertama ini, dilakukan

proses yang pertama ini ditunjukkan oleh table beberapa perubahan antara lain :

IV.2.1.1 sebagai beikut : 1. Menambahkan alat absorber yang berfungsi

untuk menyerap Acetaldeyd dengan solvent

Tabel IV.2.1.1 Hasil Konfigurasi 1 air, hasil adsorbsi dapat direcycle ke fermentor.

Mass Rate Mass Rate 2. Fermentasi dilakukan secara anaerob namun

Komponen Pabrik Simulasi % Mass terdapat aerasi dalam jumlah kecil untuk

(Kg /jam) (kg/jam) Komponen menjaga yeast tetap hidup, dimana aerasi yang

Ethyl diberikan sebesar 0,5VVM.

Alcohol 519.46479 585.5905 96.0801 3. Menambahkan pengaduk untuk fermentor

dengan power 2,461 kW/m3.

Water 30.75056 23.8911 3.9199

4. Mengganti tangki sedimentasi dengan Filter

Total 550.21535 609.4816 100 Press Filtration.

5. Membuat fermentor menjadi proses koninyue

Sedangkan untuk kebutuhan energinya, konfigurasi dengan merangkainya secara seri.

ini membutuhkan utilitas sebesar 5292.84087 kcal /kg Adapun hasil yang diperoleh dari konfigurasi

etanol dan yield yang diperoleh yaitu sebesar 0.489. proses yang pertama ini ditunjukkan oleh table

IV.2.1.3 sebagai beikut :

Konfigurasi Proses 2 Tabel IV.2.3.1 Hasil Konfigurasi 3

Dalam proses konfigurasi pertama ini, dilakukan Mass Rate

beberapa perubahan antara lain : Pabrik Mass Rate % Mass

1. Menambahkan alat absorber yang berfungsi Komponen (Kg /jam) (Kg/jam) Komponen

untuk menyerap Acetaldeyd dengan solvent Ethyl

air, hasil dari adsorbsi ini kemudian direcycle Alcohol 519.46479 602.4048 96.1126

menuju ke fermentor.

Water 30.75056 24.36507 3.8874

2. Fermentasi dilakukan secara anaerob namun

terdapat aerasi dalam jumlah kecil untuk Total 550.21535 626.7699 100

menjaga yeast tetap hidup, dimana aerasi yang

diberikan sebesar 0,5VVM. Sedangkan untuk kebutuhan energinya, konfigurasi

3. Menambahkan pengaduk untuk fermentor ini membutuhkan utilitas sebesar 6688.88475 kcal

dengan power 2,461kW/m3. /kg etanol dan yield yang diperoleh yaitu sebesar

4. Mengganti tangki sedimentasi dengan Filter 0.503.

Press Filtration. Dari hasil yang dapat dilihat pada table, dapat

Adapun hasil yang diperoleh dari konfigurasi diketahui bahwa untuk konfigurasi proses ini yang

proses yang pertama ini ditunjukkan oleh table memiliki yield paling maksimal yaitu konfigurasi

IV.2.1.2 sebagai beikut : yang ketiga. Dan untuk kebutuhan steam-nya

konfigurasi kedua lebih sedikit kebutuhan

energinya. Karena pada konfigurasi kedua terjadi

pertukaran panas yang cukup banyak, seperti

contohnya pada sterilisasi, steam yang telah

digunakan untuk mensterilkan feed, masih

memiliki suhu yang cukup tinggi yaitu sekitar 65

o

C. Dengan suhu yang masih cukup tinggi tersebut

masih dapat digunakan lagi untuk memanaskan

mash yang dari fermentor hingga suhu 42 oC. Tabel IV.2.3.4 Arus keluar unit distilasi dari

Kemudian untuk fusel oil yang dihasilkan dari konfigurasi 3 dengan GAC Adsorption

kolom destilasi kedua dan ketiga masih memiliki Mass Rate % Mass

suhu sekitar 90 oC, suhu yang cukup tinggi ini Komponen (kg/jam) Komponen

dimanfaatkan untuk memanaskan mash dari suhu Ethyl

sekitar 40 oC hingga menjadi suhu sekitar 45 oC. Alcohol 603.47352 99.6341

Lalu, pada kolom destilasi pertama yang bottomnya

Water 2.21608 0.3659

menghasilkan vinasse dengan suhu yang cukup

tinggi yaitu sekitar 102oC, panasnya dapat Total 605.6896 100

digunakan untuk menaikkan suhu mash dari sekitar

45 oC menjadi sekitar 67 oC. Suhu vinasse yang Berikut ini merupakan unit destilasi yang

telah ditukarkan ini masih cukup tinggi untuk dilengkapi dengan GAC Adsoprtion yang

langsung dibuang ke lingkungan, oleh karena itu ditunjukkan melalui gambar IV.2.2 berikut ini :

didinginkan dengan air suhu 27 oC dan air suhunya

akan naik menjadi sekitar 40 oC direcycle kembali Acetal

menuju tangki mixing. Sedangkan vinasse bisa

dibuang dengan suhu normal yaitu sekitar 30 oC. S-112

Acetaldehyde

Selain itu, pada kolom destilasi kedua dan ketiga P-3 / MX-102

S-111 S-118

Mixing

menghasilkan air dengan kandungan etanol yang S-102

sangat kecil dan memiliki suhu sekitar 87.7 oC S-101 S-109

KD 2iii / C-105 S-115

P-4 / HX-102 S-110 KD 3 i /S-113

C-107

direcycle kembali menuju ke tangki mixing, dan S-108

Heating

DistillationP-2 / MX-101 Distillation

Aldehyde / C-102

selain digunakan untuk pengenceran, suhu yang S-107Mixing S-117

P-6 / GAC-101

Distillation

Fussel water Rectyfiying col / C-106

cukup tinggi tersebut berguna untuk mengurangi Distillation

GAC Adsorption

S-106

kebutuhan steam pada sterilisasi.

dr fermen

Sedangkan untuk meningkatkan kualitas S-105

Beer still / C-101 S-116

dari ethanol yang diperoleh yaitu alcohol prima 96 Distillation

S-103

% untuk menjadi etanol dengan kualitas 99.6 %, P-1 / HX-101

KD 2ii / Fussel

P-5 / MX-103

C-104 Liq

Slope Distillation KD 3 ii / C-108 Fussel

maka pada unit distilasi ditambahkan alat S-104

Heat Exchanging Mixing S-114

Distillation

pemurnian yaitu GAC adsorption yang berfungsi

untuk menyerap air. Pada alat GAC adsorption, KD 2i / C-103

melalui program Super Pro 4.55 ini telah disetting Distillation

water

secara default untuk menggunakan karbon aktif

sebagai adsorbernya. Berikut ini merupakan hasil

yang diperoleh dari beberapa konfigurasi dengan

Gambar IV.2.2 Unit Destilasi yang dilengkapi

GAC adsorption pada masing-masing konfigurasi,

dengan GAC Adsorption

ditunjukkan pada tabel IV.2.1.4, tabel IV.2.1.5,

tabel IV.2.1.6.

Tabel IV.2.3.2 Arus keluar unit distilasi dari

konfigurasi 1 dengan GAC Adsorption

Mass Rate % Mass

Komponen (kg/jam) Komponen

Ethyl

Alcohol 597.25952 99.6315

Water 2.2088 0.3685

Total 599.46832 100

Tabel IV.2.3.3 Arus keluar unit distilasi dari

konfigurasi 2 dengan GAC Adsorption

Mass Rate % Mass

Komponen (kg/jam) Komponen

Ethyl

Alcohol 602.91414 99.6338

Water 2.21608 0.3662

Total 605.13022 100

DAFTAR PUSTAKA

Atkinson, Bernard and Ferda Mavituna. (1983).

Biochemical Engineering And

Biotechnology Handbook”. The Nature

Press.

Fogler, H.S.(1992). Elements of Chemical Reaction

Engineering. 2nd edition. Prentice Hall.

Geankoplis, Christie J.(1997).Transport Processes

and Unit Operations. 3rd edition. Prentice-

Hall of India. New Delhi.

G. SobocÏan, P. GlavicÏ. (1999). Optimization of

Ethanol Fermentation Processes Design.

Kitani, Osamu and Carl W. Hall. (1999). Biomass

Handbook. Gordon and breach science

publishers.

M. Galbe and G. Zacchi. (1994). Simulation of

Ethanol Production Processes Based on

Enzymatic Hydrolysis of Woody Biomass.

Paturau, J.M. (1982). By-products of The Cane

Sugar Industry. vol. 3. 1st ed. Elsvier.

Perry, Robert H. & Don Green. (1984). Perry’s

Chemical Engineering Handbook. 6th

edition. Mc Graw Hill Book Co. New

York.

Pro-Designer v4.5. (2000). SuperPro Designer,

User’s Guide, Intelligen, Inc., USA.

Reid. Robert C., Prausnitz. John M., and Sherwood.

Thomas K. (1977). The Properties of

Gasses and Liquids. 3rd edition. McGraw-

Hill Book Company. USA.

Van Winkle. Matthew.(1967). Distillation.

McGraw-Hill. New York.

Van Ness, S. (1967). Introduction to Chemical

Engineering Thermodynamics. 7th edition,

International edition, McGraw Hill Inc,

Singapore.

Anda mungkin juga menyukai

- Proses Produksi EtanolDokumen7 halamanProses Produksi Etanolsaidin fahmi fadillahBelum ada peringkat

- MolaseDokumen7 halamanMolaseMerry SelvianBelum ada peringkat

- Proses Produksi Bioetanol Dari MolaseDokumen5 halamanProses Produksi Bioetanol Dari MolaseDama Lia AfiyaniBelum ada peringkat

- Latar Belakang EtanolDokumen13 halamanLatar Belakang EtanolSepti lestariBelum ada peringkat

- Industri AlkoholDokumen22 halamanIndustri AlkoholHelwinda ApriliaBelum ada peringkat

- Industri AlkoholDokumen22 halamanIndustri AlkoholHelwinda ApriliaBelum ada peringkat

- Bab 4 PDFDokumen7 halamanBab 4 PDFMuhammad Reza HabibiBelum ada peringkat

- Deskripsi ProsesDokumen9 halamanDeskripsi ProsesAfiatinBelum ada peringkat

- Bab Ii Industri AlkoholDokumen14 halamanBab Ii Industri AlkoholAndi AdindaBelum ada peringkat

- EtanolDokumen5 halamanEtanolRizky Try AprilyanBelum ada peringkat

- Tugas Teknologi Pengolahan - Proses GulaDokumen8 halamanTugas Teknologi Pengolahan - Proses Gulaichsan zahidBelum ada peringkat

- Makalah Produksi Etanol Dengan MolaseDokumen14 halamanMakalah Produksi Etanol Dengan MolaseKresna Thufail A0% (1)

- Tugas Mata Kuliah Proses Industri Kimia Diagram Alir Pada Proses Industri AlkoholDokumen6 halamanTugas Mata Kuliah Proses Industri Kimia Diagram Alir Pada Proses Industri AlkoholRestia Eka PuspitaBelum ada peringkat

- Teknologi Serat - Pembuatan EtanolDokumen8 halamanTeknologi Serat - Pembuatan EtanolTAUFIQ ARIEF NUGRAHABelum ada peringkat

- EthanolDokumen43 halamanEthanolriskasahidingBelum ada peringkat

- Proses Pembuatan Bioethanol Dari Tandan Kosong SawitDokumen3 halamanProses Pembuatan Bioethanol Dari Tandan Kosong SawitNabilla Putri AndiniBelum ada peringkat

- Lapora Tetap BioetanolDokumen24 halamanLapora Tetap BioetanolRenni AfriyaniBelum ada peringkat

- BAB I Tugas Khusus PrintDokumen29 halamanBAB I Tugas Khusus Printmubdiun nikmahBelum ada peringkat

- Bahan Ajar DistilasiDokumen4 halamanBahan Ajar Distilasiilyas savierBelum ada peringkat

- EthanolDokumen43 halamanEthanolriskasahiding100% (1)

- Tugas Final Teknologi Fermentasi (Halmi Islamia 2020423010) - DikonversiDokumen7 halamanTugas Final Teknologi Fermentasi (Halmi Islamia 2020423010) - DikonversiWidya AshariBelum ada peringkat

- Proses Pembuatan AlkoholDokumen11 halamanProses Pembuatan AlkoholDeLaRiandaPutri100% (2)

- Proses Produksi Gula PasirDokumen15 halamanProses Produksi Gula PasirDedi YushardiBelum ada peringkat

- Pts Ma'Ruf Pembangkit Energi AlternatifDokumen4 halamanPts Ma'Ruf Pembangkit Energi AlternatifM Imam Ma'ruf Al-aminBelum ada peringkat

- Menjelaskan Proses Produksi EtanolDokumen7 halamanMenjelaskan Proses Produksi EtanolMuhammad Abizar Al-AyyubiBelum ada peringkat

- Tugas 1 - Summary - Kelompok 4Dokumen26 halamanTugas 1 - Summary - Kelompok 4GianVarianSetyadiBelum ada peringkat

- ProyekDokumen14 halamanProyekNadya Kusuma WardaniBelum ada peringkat

- Industri AlkoholDokumen25 halamanIndustri Alkoholkhairunnisaa aaaBelum ada peringkat

- EvaporatorDokumen33 halamanEvaporatorTeo YudaBelum ada peringkat

- 2A-TKPB Kelompok 2 Fermentasi AnaerobDokumen25 halaman2A-TKPB Kelompok 2 Fermentasi AnaerobAria Henry HaidarBelum ada peringkat

- Tujuan, Daster, MSDSDokumen7 halamanTujuan, Daster, MSDSTL-745.Belum ada peringkat

- Ditulis Oleh Suparni Setyowati Rahayu Pada 22Dokumen14 halamanDitulis Oleh Suparni Setyowati Rahayu Pada 22Esti Nurul AddiniBelum ada peringkat

- Makalah INDUSTRI ETANOLDokumen7 halamanMakalah INDUSTRI ETANOLhendrik azhaBelum ada peringkat

- EtanolDokumen11 halamanEtanolAstri HandayaniBelum ada peringkat

- BioetanolDokumen9 halamanBioetanolARIN PUTRIBelum ada peringkat

- Cara Kerja Fermentasi Air KelapaDokumen9 halamanCara Kerja Fermentasi Air KelapaTeltje KoapahaBelum ada peringkat

- PEMBUATAN BIO ETANOL (1) DDNDokumen11 halamanPEMBUATAN BIO ETANOL (1) DDNDybala YalaBelum ada peringkat

- Bab Iv EtanolDokumen3 halamanBab Iv EtanolJelita Mutiara HatiBelum ada peringkat

- Laporan Bioproses 2ATKPB Kel 4 AnaerobDokumen23 halamanLaporan Bioproses 2ATKPB Kel 4 AnaerobNanda Syamsa JihadiBelum ada peringkat

- Studi KasusDokumen8 halamanStudi Kasusevants 2001Belum ada peringkat

- Proses Pembuatan Alkohol Dari TetesDokumen4 halamanProses Pembuatan Alkohol Dari TetesErlin WinarniiBelum ada peringkat

- BAB II TebuDokumen12 halamanBAB II TebuAdevBelum ada peringkat

- Tugas BioetanolDokumen10 halamanTugas BioetanolKim KimmyBelum ada peringkat

- Laporan Tetap Praktikum Bioproses - Fermentasi AlkoholDokumen9 halamanLaporan Tetap Praktikum Bioproses - Fermentasi AlkoholLily DianaBelum ada peringkat

- Pembuatan Alkohol Dalam Skala ProduksiDokumen4 halamanPembuatan Alkohol Dalam Skala Produksibudi agus hermanaBelum ada peringkat

- Presentasi Bioetanol SorgumDokumen15 halamanPresentasi Bioetanol Sorgumnada nabillahBelum ada peringkat

- Lap. Destilasi Single StageDokumen47 halamanLap. Destilasi Single StagewahyunibachtiarBelum ada peringkat

- Macam & Uraian Proses Pabrik BioetanolDokumen10 halamanMacam & Uraian Proses Pabrik BioetanolIka PurwantiBelum ada peringkat

- Pemisahan Dengan Cara Ekstraksi PadatDokumen10 halamanPemisahan Dengan Cara Ekstraksi PadatFera FajrinBelum ada peringkat

- Proses Pembuatan BioetanolDokumen8 halamanProses Pembuatan BioetanolFera ArintaBelum ada peringkat

- Proses Pembuatan AlkoholDokumen6 halamanProses Pembuatan AlkoholRizqi AmaliyahBelum ada peringkat

- Tugas Pemecahan Masalah Teknik KimiaDokumen2 halamanTugas Pemecahan Masalah Teknik KimiaDahliana AlamiBelum ada peringkat

- Laporan Pengeringan Etanol Dan DensitasDokumen10 halamanLaporan Pengeringan Etanol Dan DensitasNur AzizBelum ada peringkat

- 03 Laporan Tugas Khusus - Fadhil Fahmi I8316020Dokumen12 halaman03 Laporan Tugas Khusus - Fadhil Fahmi I8316020Fadhil FahmiBelum ada peringkat

- BIOETANOLDokumen28 halamanBIOETANOLsupardiskepBelum ada peringkat

- Laprak BIOETANOLDokumen5 halamanLaprak BIOETANOLcafungbungaadeliaBelum ada peringkat

- Bahan Baku MSGDokumen6 halamanBahan Baku MSGShafira SuhadiBelum ada peringkat

- Ujian Onggy Aries Seka 94221001Dokumen3 halamanUjian Onggy Aries Seka 94221001Onggy Aries SekaBelum ada peringkat