Teori Pemesinan Dasar Cairan Pendingin Cutting Fluid

Teori Pemesinan Dasar Cairan Pendingin Cutting Fluid

Diunggah oleh

Sae Hyunx LieHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Teori Pemesinan Dasar Cairan Pendingin Cutting Fluid

Teori Pemesinan Dasar Cairan Pendingin Cutting Fluid

Diunggah oleh

Sae Hyunx LieHak Cipta:

Format Tersedia

BAB 6

CAIRAN PENDINGIN UNTUK PROSES PEMESINAN

Cairan pendingin digunakan pada pemotongan logam atau

proses pemesinan untuk beberapa alasan, antara lain : untuk

memperpanjang umur pahat, mengurangi deformasi benda kerja

karena panas, meningkatkan kualitas permukaan hasil pemesinan, dan

membersihkan beram dari permukaan potong. Cairan pendingin yang

digunakan dapat dikategorikan dalam empat jenis :

Straight Oils (Minyak murni)

Soluble Oils

Semisynthetic fluids (Cairan semi sintetis)

Synthetic fluids ( Cairan sintetis)

Minyak murni (Straight Oils) adalah minyak yang tidak dapat

diemulsikan dan digunakan pada proses pemesinan dalam bentuk

sudah diencerkan. Minyak ini terdiri dari bahan minyak mineral dasar

atau minyak bumi, dan kadang mengandung pelumas yang lain seperti

lemak, minyak tumbuhan, dan ester. Selain itu bisa juga ditambahkan

aditif tekanan tinggi seperti Chlorine, Sulphur dan Phosporus.

Minyak murni menghasilkan pelumasan terbaik , akan tetapi sifat

pendinginannya paling jelek diantara cairan pendingin yang lain.

Minyak sintetik (Synthetic Fluids) tidak mengandung minyak

bumi atau minyak mineral dan sebagai gantinya dibuat dari campuran

organik dan inorganik alkaline bersama-sama dengan bahan

penambah (additive) untuk penangkal korosi. Minyak ini biasanya

digunakan dalam bentuk sudah diencerkan (biasanya dengan rasio 3

sampai 10%). Minyak sintetik menghasilkan unjuk kerja pendinginan

terbaik diantara semua cairan pendingin.

Soluble Oil akan membentuk emulsi ketika dicampur dengan

air. Konsentrat mengandung minyak mineral dasar dan pengemulsi

untuk menstabilkan emulsi. Minyak ini digunakan dalam bentuk

100

sudah diencerkan ( biasanya konsentrasinya = 3 sampai 10%) dan

unjuk kerja pelumasan dan penghantaran panasnya bagus. Minyak ini

digunakan luas oleh industri pemesinan dan harganya lebih murah

diantara cairan pendingin yang lain.

Cairan semi sintetik (Semi-synthetic fluids) adalah kombinasi

antara minyak sintetik dan soluble Oil dan memiliki karakteristik

kedua minyak pembentuknya. Harga dan unjuk kerja penghantaran

panasnya terletak antara dua buah cairan pembentuknya tersebut.

A.

Cara Pemberian cairan pendingin pada proses pemesinan

Cara pemberian cairan pendingin pada proses pemesinan adalah

sebagai beikur :

1. Dibanjirkan ke benda kerja (Flood Application of Fluid), pada

pemberian cairan pendingin ini seluruh benda kerja di sekitar

proses pemotongan dibanjiri dengan cairan pendingin melalui

saluran cairan pendingin yang jumlahnya lebih dari satu (

Gambar 6.1).

Gambar 6.1. Pemberian cairan pendingin dengan cara dibanjiri cairan

pendingin pada benda kerja

101

2. Disemprotkan (Jet Application of Fluid), pada proses

pendinginan dengan cara ini cairan pendingin disemprotkan

langsung ke daerah pemotongan (pertemuan antara pahat dan

benda kerja yang terpotong). Sistem pendinginan benda kerja

adalah dengan cara menampung cairan pendingin dalam suatu

tangki yang dilengkapi dengan pompa yang dilengkapi filter

pada pipa penyedotnya. Pipa keluar pompa disalurkan melalui

pipa/selang yang berakhir di beberapa selang keluaran yang

fleksiber ( Gambar 6.2). Cairan pendingin yang sudah

digunakan disaring dengan filter pada meja mesin kemudian

dialirkan ke tangki penampung.

Gambar 6.2. Cara pendinginan dengan cairan pendingin disemprotkan

langsung ke daerah pemotongan pada proses pembuatan

lubang

3. Dikabutkan (Mist Application of Fluid), pemberian cairan

pendingin dengan cara ini cairan pendingin dikabutkan dengan

menggunakan semprotan udara dan kabutnya langsung

diarahkan ke daerah pemotongan ( Gambar 6.3).

102

Gambar 6.3. Pemberian cairan pendingin dengan cara mengabutkan

cairan pendingin

B. Pengaruh cairan pendingin pada proses pemesinan

Cairan pendinginan pada proses pemesinan memiliki beberapa

fungsi yaitu fungsi utama dan fungsi kedua. Fungsi utama yaitu fungsi

yang dikehendaki oleh perencana proses pemesinan dan operator

mesin perkakas. Fungsi kedua yaitu fungsi tak langsung yang

menguntungkan dengan adanya penerapan cairan pendingin tersebut.

Fungsi cairan pendingin tersebut adalah :

1. Fungsi utama dari cairan pendingin pada proses pemesinan

adalah :

Melumasi proses pemotongan khususnya pada

kecepatan potong rendah.

Mendinginkan benda kerja khususnya pada kecepatan

potong tinggi.

Membuang beram dari daerah pemotongan

2. Fungsi kedua cairan pendingin adalah :

103

Melindungi permukaan yang disayat dari korosi

Memudahkan pengambilan benda kerja, karena bagian

yang panas telah didinginkan.

Penerapan cairan pendingin pada proses pemesinan ternyata

memberikan efek bagi proses pemesinan yaitu terhadap pahat dan

benda kerja yang sedang dikerjakan. Pengaruh proses pemesinan

menggunakan cairan pendingin yaitu :

Memperpanjang umur pahat

Mengurangi deformasi benda kerja karena panas

Permukaan benda kerja menjadi lebih baik (halus) paa

beberapa penerapannya.

Mengurangi penanganan beram ( Gambar 6.4)

Gambar 6.4. Beram hasil pemotongan tersingkir karena ada aliran

cairan pendingin sehingga memudahkan dalam penanganan/

pembersihannya.

104

C. Kriteria pemilihan cairan pendingin

Pemakaian cairan pendingin biasanya mengefektifkan proses

pemesinan. Untuk itu ada beberapa kriteria untuk pemilihan cairan

pendingin tersebut, walaupun dari beberapa produsen mesin perkakas

masih mengijinkan adanya pemotongan tanpa cairan pendingin.

Kriteria utama dalam pemilihan cairan pendingin pada proses

pemesinan adalah :

Unjuk kerja proses

o Kemampuan penghantaran panas (Heat transfer

performance)

o Kemampuan pelumasan (Lubrication performance )

o Pembuangan beram (Chip flushing)

o Pembentukan kabut fluida (Fluid mist generation)

o Kemampuan cairan membawa beram (Fluid carry-off in

chips)

o Pencegahan korosi (Corrosion inhibition)

o Stabilitas cairan/Fluid stability (untuk emulsi)

Harga

Keamanan terhadap lingkungan

Keamanan terhadap kesehatan (Health Hazard Performance)

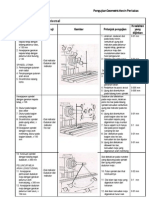

Untuk beberapa proses pemesinan yaittu : gurdi (drilling),

reamer (reaming), pengetapan (taping),

bubut (turning), dan

pembuatan ulir ( threading) yang memerlukan cairan pendingin saran

penggunaan cairan pendingin dapat dilihat pada Tabel 6.1. Material

benda kerja yang biasanya digunakan pada proses pemesinan adalah

sebagai faktor penentu jenis cairan pendingin yang digunakan pada

proses pemesinan.

105

Tabel 6.1. Cairan pendingin yang direkomendasikan untuk beberapa

material benda kerja.

Material

Drilling

Reaming

Tapping

Turning

Threading

Milling

Alluminium

Soluble Oil

Kerosene

Kerosene and

Lard Oil

Dry

Soluble Oil

Kerosene and

Lard Oil

Dry

Soluble Oil

and Lard Oil

Mineral Oil

Soluble Oil

Kerosene

Mineral Oil

Soluble Oil

Mineral Oil

Soluble Oil

Soluble Oil

Kerosene and

Lard Oil

Soluble Oil

Lard Oil Lard

or Mineral Oil

Soluble Oil

Dry

Soluble Oil

Lard Oil Dry

Soluble Oil

Soluble Oil

Lard Oil

Soluble Oil

Dry

Soluble Oil

Lard Oil Dry

Soluble Oil

Lard Oil Dry

Soluble Oil

Soluble Oil

Lard Oil

Soluble Oil

Dry

Cast Iron

Dry

Soluble Oil

Dry jet

Soluble Oil

Mineral Lard

Oil

Mineral Lard

Oil

Soluble Oil

Mineral LardOil

Dry

Dry

Soluble Oil

Dry

Soluble Oil

Copper

Dry

Soluble Oil or

Lard Oil

Kerosene

Mineral Lard

Oil

Dry

Soda water

Soluble Oil

Lard Oil

Soluble Oil

Sulfurized Oil

Mineral Lard

Oil

Soluble Oil

Sulfurized Lard

Oil

Lard Oil

Mineral Lard

Oil

Soluble Oil Lard

Oil Dry

Soluble Oil

Mineral Lard

Oil

Soluble Oil

Soluble Oil Lard

Oil

Soluble Oil Dry

Dry

Soda water

Soluble Oil Lard

Oil

Soluble Oil

Mineral Lard

Oil

Soluble Oil

Soluble Oil

Mineral Oil

Sulfurized Oil

Soluble Oil

Mineral Oil

Soluble Oil

Lard Oil Soda

water

Lard Oil

Dry

Soda water

Soluble Oil

Soluble Oil

Lard Oil

Sulfurized Oil

Lard Oil

Mineral Lard

Oil

Soluble Oil

Mineral Lard

Oil

Soluble Oil Lard

Oil

Soluble Oil

Soluble Oil

Mineral Lard

Oil

Soluble Oil

Mineral Lard

Oil

Soluble Oil

Sulfurized Oil

Mineral Lard

Oil

Soluble Oil

Sulfurized Oil

Lard Oil

Mineral Lard

Oil

Sulfurized Oil

Soluble Oil

Lard Oil

Sulfurized Oil

Soluble Oil Lard

Oil

Brass

Bronze

Malleable

Iron

Monel Metal

Steel Alloys

Steel Forging

Low Carbon

Tool Steel

106

D. Perawatan dan pembuangan cairan pendingin

Perawatan cairan pendingin meliputi memeriksa :

konsentrasi dari emulsi soluble oil (menggunakan

refractometer)

pH ( dengan pH meter)

kuantitas dari minyak yang tercampur (kebocoran minyak

hidrolik ke dalam sistem cairan pendingin)

kuantitas dari partikel (kotoran) pada cairan pendingin.

Hal yang dilakukan pertama kali untuk merawat cairan pendingin

adalah menambah konsentrat atau air, membersihkan kebocoran

minyak, menambah biocides untuk mencegah pertumbuhan bakteri

dan menyaring partikel-partikel kotoran dengan cara Centrifuging (

Gambar 6.5).

Gambar 6.5. Peralatan centrifuing untuk cairan pendingin

Cairan pendingin akan menurun kualitasnya sesuai dengan

lamanya waktu pemakaian yang diakibatkan oleh pertumbuhan

bakteri, kontaminasi dengan minyak pelumas yang lain, dan partikel

107

kecil logam hasil proses pemesinan. Apabila perawatan rutin sudah

tidak ekonomis lagi maka sebaiknya dibuang. Apabila bekas cairan

pendingin tersebut dibuang di sistem saluran pembuangan, maka

sebaiknya diolah dulu agar supaya komposisi cairan tidak melebihi

batas ambang limbah yang diijinkan

108

Anda mungkin juga menyukai

- Analisa Mesin FraisDokumen10 halamanAnalisa Mesin FraisAbdie SyatriaBelum ada peringkat

- Steady RestDokumen10 halamanSteady RestTje KingBelum ada peringkat

- Laporan Prak. Tool GrindingDokumen18 halamanLaporan Prak. Tool GrindingRizalnofBelum ada peringkat

- Mesin Gullotine Hidrolik Terdiri Dari DuaDokumen3 halamanMesin Gullotine Hidrolik Terdiri Dari DuaAditya BakriBelum ada peringkat

- Soal Gerinda SilindrisDokumen3 halamanSoal Gerinda SilindrisAgusBelum ada peringkat

- Sumatif M5 73,33Dokumen15 halamanSumatif M5 73,33AMa DaNl MechanicalBelum ada peringkat

- Perawatan Mesin Frais (Milling)Dokumen9 halamanPerawatan Mesin Frais (Milling)Muhammad KamalBelum ada peringkat

- 2799 - PPT Penyambungan LogamDokumen20 halaman2799 - PPT Penyambungan LogamHaris DwiBelum ada peringkat

- Bahan Ajar Gambar Teknik Manufaktur KD 3.1Dokumen34 halamanBahan Ajar Gambar Teknik Manufaktur KD 3.1IznandarOtomotifCahBelum ada peringkat

- Laporan Praktek Kerja BangkuDokumen5 halamanLaporan Praktek Kerja Bangkuade0488Belum ada peringkat

- Perawatan Dan Perbaikan MesinDokumen12 halamanPerawatan Dan Perbaikan MesinVenditias YudhaBelum ada peringkat

- Cylindrical GrindingDokumen8 halamanCylindrical GrindingUlwanul KhakimunBelum ada peringkat

- Maintenance Pada Mesin BacubutDokumen14 halamanMaintenance Pada Mesin BacubutAris MunandarBelum ada peringkat

- Bab II Sistem PelumasanDokumen17 halamanBab II Sistem PelumasanIkhsan LyBelum ada peringkat

- Mesin GerindaDokumen23 halamanMesin GerindaAdinda KwBelum ada peringkat

- Teknik Pemesinan Gerinda 1Dokumen81 halamanTeknik Pemesinan Gerinda 1ImafatunKhasanah100% (1)

- Soal Dan Kunci Jawaban UAP MI 2016 MODUL 4Dokumen2 halamanSoal Dan Kunci Jawaban UAP MI 2016 MODUL 4Ade Wahyu PBelum ada peringkat

- Sejarah Las GasDokumen5 halamanSejarah Las GasAngel MoelaBelum ada peringkat

- Seting Kecepatan PemakananDokumen4 halamanSeting Kecepatan PemakananFebri GalihBelum ada peringkat

- Pelumasan Mesin BubutDokumen8 halamanPelumasan Mesin BubutSapto Adi Winarta100% (1)

- Mesin CNC TU - 3ADokumen11 halamanMesin CNC TU - 3Atensai no tenshiBelum ada peringkat

- Kopling Cakar & PelatDokumen15 halamanKopling Cakar & PelatHafidz Ramadhan Pradana50% (2)

- Mesin GurdiDokumen18 halamanMesin GurdiThoif ZaraBelum ada peringkat

- Tugas Minggu Xii Teknik Melipat FabrikasiDokumen17 halamanTugas Minggu Xii Teknik Melipat FabrikasiAde Tira Wong100% (1)

- MillingDokumen38 halamanMillingYessiana Yulinda PutriBelum ada peringkat

- Laporan Praktek Pembuatan Roda GigiDokumen13 halamanLaporan Praktek Pembuatan Roda GigiRACHEL ZIFORA TOBINGBelum ada peringkat

- Perancangan Dies Kelompok 1Dokumen10 halamanPerancangan Dies Kelompok 1Reza RamadhanBelum ada peringkat

- Sop Pengguna BubutDokumen7 halamanSop Pengguna BubutfazarBelum ada peringkat

- Laporanpkb MUR Dan BAUTDokumen4 halamanLaporanpkb MUR Dan BAUTilhamBelum ada peringkat

- Mesin Bor (Drilling) Dan Mesin GerindaDokumen9 halamanMesin Bor (Drilling) Dan Mesin GerindaMaliki WaladunBelum ada peringkat

- Laporan Praktek BubutDokumen27 halamanLaporan Praktek Bubutmuhammad abdul wahidBelum ada peringkat

- FABRIKASIDokumen5 halamanFABRIKASIvivi yulia sariBelum ada peringkat

- TugasDokumen13 halamanTugasYarsi PariniBelum ada peringkat

- Bab 1Dokumen42 halamanBab 1Putra Kanjeng Romo RomoBelum ada peringkat

- Laporan Praktek RollingDokumen25 halamanLaporan Praktek Rollinghannan50% (2)

- Melamak@Dokumen10 halamanMelamak@krisman f siregar100% (2)

- Perancangan Pembuatan Mesin Pemecah Kemiri Dengan Kapasitas 20 KG Per JamDokumen47 halamanPerancangan Pembuatan Mesin Pemecah Kemiri Dengan Kapasitas 20 KG Per JamEmy YoshintaBelum ada peringkat

- Eretan Pada Mesin Bubut Ada 3 MacamDokumen4 halamanEretan Pada Mesin Bubut Ada 3 MacamMustakim AnsoriBelum ada peringkat

- Materi Surface GrindingDokumen32 halamanMateri Surface GrindingBernadus PranataBelum ada peringkat

- Tembus 2D Assembly CompliteDokumen1 halamanTembus 2D Assembly CompliteRaihan FajriBelum ada peringkat

- Bubut LurusDokumen2 halamanBubut LurusagusBelum ada peringkat

- SST Dan Workshop EquipmentDokumen15 halamanSST Dan Workshop EquipmentDalem MahayanaBelum ada peringkat

- Metode Pembubutan UlirDokumen8 halamanMetode Pembubutan UlirKomangBelum ada peringkat

- Mesin Pencacah Jerami Paijo Punk OhokDokumen30 halamanMesin Pencacah Jerami Paijo Punk OhokGembelz UnderestimatedBelum ada peringkat

- Proses Surface TreatmentDokumen10 halamanProses Surface Treatmentrinaldi100% (1)

- BiasalahDokumen31 halamanBiasalahReynaldi AbimanyuBelum ada peringkat

- Materi Pillow BlockDokumen1 halamanMateri Pillow BlockFaiq ZulfiarBelum ada peringkat

- Makalah PengelasanDokumen30 halamanMakalah PengelasanWahyu IlahiBelum ada peringkat

- Laporan Pendahuluan Mesin Las (Isi)Dokumen8 halamanLaporan Pendahuluan Mesin Las (Isi)Widana MadeBelum ada peringkat

- Tugas Pengelasan OAWDokumen10 halamanTugas Pengelasan OAWdwi_yudha992Belum ada peringkat

- KikirDokumen7 halamanKikirAnditya Husnul HasnaBelum ada peringkat

- Gambar Teknik ToleransiDokumen26 halamanGambar Teknik ToleransiAnonymous E4tqmFq5Belum ada peringkat

- Deskripsi Proses Linz DonawitzDokumen3 halamanDeskripsi Proses Linz DonawitzHervian JuanBelum ada peringkat

- Soal BearingDokumen5 halamanSoal BearingNa RostyBelum ada peringkat

- Pembuatan Lubang SenterDokumen4 halamanPembuatan Lubang SenteragusBelum ada peringkat

- Jurnal Perawatan Mesin DrillDokumen7 halamanJurnal Perawatan Mesin DrillPranataBelum ada peringkat

- Fluida PendinginDokumen7 halamanFluida PendinginHendri D'NightmareBelum ada peringkat

- 9 - Cairan PendinginDokumen27 halaman9 - Cairan PendinginAnonymous 9T6VEqtttvBelum ada peringkat

- Bab 6 Cairan Pendingin Untuk Proses PemesinanDokumen9 halamanBab 6 Cairan Pendingin Untuk Proses PemesinanAhmadNurBelum ada peringkat

- Tugas Jenis Pendingin PemesinanDokumen6 halamanTugas Jenis Pendingin PemesinanAlfin HidayatBelum ada peringkat

- Jurnal Nasional Terakreditasi SintaDokumen3 halamanJurnal Nasional Terakreditasi SintaVenditias YudhaBelum ada peringkat

- Pendidikan Kejuruan Di IndonesiaDokumen49 halamanPendidikan Kejuruan Di IndonesiaVenditias Yudha100% (3)

- Book 14: Alat Ukur & Teknik Pengukuran 1Dokumen213 halamanBook 14: Alat Ukur & Teknik Pengukuran 1MAT JIBRUD100% (7)

- Daftar Sekolah Di SlemanDokumen7 halamanDaftar Sekolah Di SlemanVenditias YudhaBelum ada peringkat

- Mastercam Lathe Tutorial #1Dokumen13 halamanMastercam Lathe Tutorial #1Venditias YudhaBelum ada peringkat

- 6 Pertanyaan GhazaliDokumen1 halaman6 Pertanyaan GhazaliVenditias YudhaBelum ada peringkat

- Langkah Mmbuat Proposal Usaha Kecil MenengahDokumen3 halamanLangkah Mmbuat Proposal Usaha Kecil MenengahVenditias YudhaBelum ada peringkat

- Pemeliharaan Dan Perawatan (PPM) Kepala TetapDokumen9 halamanPemeliharaan Dan Perawatan (PPM) Kepala TetapVenditias YudhaBelum ada peringkat

- Cakrawala ArowanaDokumen31 halamanCakrawala ArowanaVenditias YudhaBelum ada peringkat

- Marketing Jilid 1Dokumen319 halamanMarketing Jilid 1Venditias YudhaBelum ada peringkat

- PEMELIHARAAN DAN PERAWATAN (PPM) Mesin BorDokumen9 halamanPEMELIHARAAN DAN PERAWATAN (PPM) Mesin BorVenditias Yudha100% (1)

- PEMELIHARAAN DAN PERAWATAN (PPM) TailstockDokumen12 halamanPEMELIHARAAN DAN PERAWATAN (PPM) TailstockVenditias Yudha67% (3)

- Pengembangan DiriDokumen10 halamanPengembangan DiriVenditias YudhaBelum ada peringkat

- Bahan Uji Publik Kurikulum 2013Dokumen99 halamanBahan Uji Publik Kurikulum 2013Kreshna AdityaBelum ada peringkat

- KalibrasiDokumen10 halamanKalibrasiagnynoxBelum ada peringkat