Kualitas Batubara Dan Stockpile Management PDF

Kualitas Batubara Dan Stockpile Management PDF

Diunggah oleh

Roy IbrahimJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Kualitas Batubara Dan Stockpile Management PDF

Kualitas Batubara Dan Stockpile Management PDF

Diunggah oleh

Roy IbrahimHak Cipta:

Format Tersedia

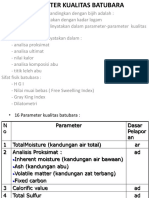

PT.

GEOSERVICES, LTD

I. GEOLOGY BATUBARA

Tumbuhan atau pohon yang telah mati berjuta tahun yang lalu,

kemudian membusuk atau mengurai secara tidak sempurna karena kondisi tertentu,

sehingga membentuk suatu fossil tumbuhan yang selanjutnya dipengaruhi oleh

waktu, temperature, dan tekanan, maka terbentuklah suatu sedimen organik yang

disebut BATUBARA

I. Pembentukan Batubara

Apabila ada suatu tumbuhan atau pohon yang mati, kemudian jatuh ke tanah yang

kering, maka tumbuhan tersebut akan membusuk dan akhirnya hilang tidak meninggalkan

sisa organik, karena diuraikan oleh bakteri pengurai.

Akan tetapi apabila suatu tumbuhan atau pohon yang sudah mati kemudian jatuh di

daerah yang berair seperti rawa, sungai, atau danau, maka tumbuhan tersebut tidak akan

mengalami pembusukan secara sempurna, karena pada kedalaman tertentu bakteri tidak

lagi bisa menguraikan tumbuhan tersebut baik bakteri aerob maupun anaerob. Akibatnya

sisa tumbuhan tersebut akan terus mengendap membentuk suatu sediment fossil

tumbuhan yang selanjutnya mengalami perubahan fisik dan biokimia serta dipengaruhi oleh

waktu , tekanan, dan temperature, sehingga membentuk suatu sediment atau batuan

organik yang sekarang disebut BATUBARA.

Proses pembentukan batubara terjadi beberapa tahap, dan tahapan-tahapan tersebut

disebut Coalification. Proses coalification tersebut dimulai dari Peat sampai Antrasit.

I.1 Teori Pembentukan Batubara

Pada dasarnya semua teori setuju bahwa batubara berasal dari fossil tumbuhan.

Namun demikian ada beberapa teori yang menerangkan bagaimana proses terjadinya

batubara tersebut. Diantaranya ada dua teori yang penting untuk diketahui yaitu teori

INSITU dan teori DRIFT.

Teori INSITU menjelaskan bahwa batubara terbentuk di daerah dimana tumbuhan

tersebut berasal atau dengan kata lain endapan batubara tersebut berada di hutan atau di

daerah bekas hutan tumbuhan yang membentuk batubara tersebut. Batubara yang

Kualitas Batubara Dan Stockpile Management 1

PT. GEOSERVICES, LTD

terbentuk dengan teori insitu hanya terjadi di hutan basah atau daerah hutan yang berawa

karena di daerah seperti ini beberapa jenis bakteri pengurai tidak aktif, bahkan mati.

Sedangkan di daerah hutan kering, pembusukan terjadi sempurna sehingga tidak ada

material organik yang tersisa kecuali mineral yang kembali ke tanah dan pada kondisi ini

tumbuhan yang mati tersebut tidak akan menjadi batubara.

Teori DRIFT menjelaskan bahwa batubara terbentuk didaerah yang bukan merupakan

daerah dimana tumbuhan pembentuk batubara tersebut berasal. Tumbuhan atau pohon

yang sudah mati, kemudian terbawa oleh air (banjir), kemudian terendapkan di delta-delta

sungai atau didalam danau purba sehingga pembusukan tumbuhan tersebut tidak

sempurna dan akhirnya membentuk fossil tumbuhan yang kemudian menjadi batubara

dengan teori DRIFT.

I.2 Proses Pembentukan Batubara (Coalification)

Proses atau tahap pertama pembentukan batubara adalah pembentukan Peat atau

yang disebut dengan Peatification. Pada tahap ini terjadi perubahan secara biokimia atau

perubahan diagenetik. Perubahan yang cepat terjadi pada top 0.5 meter dimana pada

kedalaman ini bakteri aerob yang aktif dan menguraikan vegetasi tersebut. Pada level lebih

bawah lagi yang aktif adalah bakteri anaereob. Bakteri ini mengkonsumsi oksigen dari

molekul organik. Bakteri ini biasanya aktif sampai kedalaman 10 M, di bawah kedalaman

tersebut perubahan yang terjadi adalah perubahan kimia seperti ; polymerisasi, reaksi

reduksi dan lain-lain. Pada kedalaman ini berat akumulasi peat menyebabkan tekanan

bertambah, dan perubahan fisik pun terjadi pada peat tersebut. Pada prinsipnya perubahan

fisik tersebut merupakan pemerasan kelebihan air dari endapan peat tersebut. Penurunan

kandungan moisture pada proses ini tercatat sekitar 1 % untuk setiap kedalaman 10m.

Kandungan Carbon pada lapisan bagian atas bertambah agak cepat seiring dengan

terjadinya pembusukan pada zat-zat selulosa. Kenaikan kandungan Carbon dalam basis

d.a.f. (dry ash free) mencapai 40-50% sampai 55-60% terjadi pada top 0.5m.

Pada transisi dari Peat ke Lignite adalah disebabkan oleh perubahan diagenetik, dan

perubahan selanjutnya merupakan metamorfosis atau perubahan bentuk yang disebabkan

oleh perubahan fisika dan perubahan kimia akibat terjadinya pengaruh tekanan dan panas

terhadap endapan tersebut.

Kualitas Batubara Dan Stockpile Management 2

PT. GEOSERVICES, LTD

Pada transisi dari Peat ke Lignite dan selanjutnya ke sub-bituminous, terjadi

penurunan porositas secara drastis. Penurunan porositas ini disebabkan oleh terjadinya

kompresi lapisan batubara tersebut oleh berat dari overburden. Penurunan porositas

menyebabkan penurunan pula pada kandungan moisture, (baik moisture holding capacity,

Total moisture, maupun air dried moisturre). Pada Lignite moisture berkurang sampai 4 %

untuk setiap kedalaman 100m. Sedangkan pada transisi dari Lignite ke sub-bituminous

terjadi penurunan moisture 1 % untuk setiap kedalaman 100-200 m. Penurunan moisture

tersebut diikuti dengan naiknya nilai kalori pada basis dry ash free.

Selama transisi dari Lignite ke sub-bituminous menghasilkan produk dari reaksi

coalification yaitu; moisture,carbon dioksida, dan gas methan dalam jumlah yang kecil yang

merupakan hasil pembusukan sisa-sisa lignin.

Pada batubara high volatile bituminous kelanjutan tahap coalification ditunjukan

dengan terus berkurangnya oxygen dan moisture yang menghasilkan naiknya nilai kalori.

Perubahan transisi dari bituminous ke antrasit, diikuti dengan menurunya nilai

Volatile matter yang cukup drastis. Penurunan volatile matter (daf) pada transisi ini

mencapai lebih dari 14 % - 40 %. Sedangkan kenaikan carbon (daf) nya adalah dari 85%

sampai 90%. Perubahan ini disebabkan oleh terjadinya perubahan kimia dalam molekul

batubara.

Pada kelas sub-bituminous susunan molekul batubara terdiri dari campuran rantai

lurus hidrokarbon (alifatik) dan beberapa struktur cincin siklik (aromatik). Selama proses

coalification, molekul hidrokarbon batubara terus mengalami pemadatan membentuk lebih

banyak struktur aromatik.

Pada tahap sub-bituminous, struktur cincin aromatik tersebut membentuk clusters

atau kelompok kecil dengan rata-rata 3 cincin aromatik setiap cluster-nya. Pada tahap ini

60% carbon dan hidrogen dalam batubara termasuk kedalam kelompok atau fraksi

aromatik.

Pada kelompok low volatile bituminous, jumlah rata-rata cincin aromatik dalam satu

cluster adalah 8, dan 82 % dari carbon dan hidrogen dalam batubara terkandung dalam

fraksi aromatik. Sedangkan pada kelas antrasit, 100 % carbon dan hidrogen merupakan

struktur aromatik dengan kata lain molekul telah mengalami pemadatan atau terkondensasi

sempurna.

Kualitas Batubara Dan Stockpile Management 3

PT. GEOSERVICES, LTD

Volatile matter secara prinsip berasal dari struktur carbon dan hidrogen dengan

struktur alifatik, karena salah satu sifat dari struktur alifatik ini adalah mudah terputus dan

tervolatilisasi sebagai gas hidrokarbon seperti gas methan. Semakin rendah kandungan

hidrokarbon alifatik dari suatu batubara maka semakin rendah nilai volatile matter batubara

tersebut. Apabila suatu batubara mengandung struktur hidrokarbon alifatik lebih banyak

maka nilai volatile matter dari batubara tersebut akan semakin tinggi. Gambar-1 dibawah

ini menggambarkan dua struktur hidrokarbon dalam batubara.

H2C-CH2

-CH2-CH-CH2-CH2

Siklik Aromatik Alifatik

Gambar-1: Struktur Aromatik dan Alifatik

Vitrinite reflectant yang memiliki korelasi yang bagus dengan volatile matter (daf) pada

kelas batubara bituminous merupakan ukuran dari derajat aromatisasi yang telah terjadi

dalam batubara.

Tahap akhir dari coalification adalah transisi dari bituminouse ke antrasit. Ditandai

dengan turunnya kandungan hidrogen secara drastis dan juga rasio H/C. Pada transisi ini

menghasilkan gas methan yang merupakan produk utama dari pelepasan hidrogen yang

dimulai pada kira-kira level volatile matter 29% (daf) dan 87% carbon(daf). Diperkirakan

sekitar 200 lier gas methan dilepaskan dari setiap 1 kg batubara pada transisi dari

bituminous ke antrasit.

Kualitas Batubara Dan Stockpile Management 4

PT. GEOSERVICES, LTD

II. Efek Umur, Temperature,dan Tekanan

Seperti dijelaskan pada edisi sebelumnya bahwa selama proses pembentukan

batubara atau coalification, ada tiga faktor yang mempengaruhi yaitu umur, temperature

dan tekanan. Ketiga faktor tersebut sangat menentukan rank dari batubara tersebut.

Faktor umur adalah lamanya batubara tersebut mengalami pengendapan, atau

usia kapan batubara tersebut mulai terbentuk. Sedangkan faktor temperature adalah

efek panas yang mempengaruhi endapan batubara. Sumber panasnya tersebut bisa

berasal dari panas bumi, berasal dari vulknik. Faktor tekanan biasanya diidentikan

dengan kedalaman seam batubara tersebut karena semakin dalam suatu seam

batubara terkubur di dalam bumi maka efek tekanan yang diterimanya dari overburden

diatasnya semakain besar.

II.1 Efek Umur

Umur batubara adalah kapan suatu batubara atau coalification terjadi. Seperti

kita ketahui bahwa batubara terbentuk berjuta-juta tahun yang lalu. Cara atau metoda

pengukuran umurnya hampir sama dengan yang digunakan pada penentuan umur

suatu fosil.

Untuk menyederhanakan periode waktu khususnya pada periode kapan

kebanyakan batubara terbentuk, maka para ahli geologi membuat suatu tabel yang

membagi-bagi umur atau zaman menjadi beberapa periode seperti terlihat pada tabel –

1 (Simplified Geological Time Scale).

Mayoritas batubara Australia terbentuk pada periode Permian, sedangkan

Batubara Indonesia kebanyakan terbentuk pada masa Tertiary. Oleh karena itu banyak

yang mengatakan bahwa batubara Indonesia adalah batubara muda (young age coal).

Hal ini tidak ada hubungannya dengan banyaknya Antrasit yang ditemukan di daerah

Sumatra. Penting untuk dipahami bahwa tua-mudanya batubara adalah ditentukan oleh

umur pembentukan batubara tersebut. Sedangkan coal rank ditentukan oleh kualitas

batubara tersebut.

Kualitas Batubara Dan Stockpile Management 5

PT. GEOSERVICES, LTD

TABEL –1

Simplified Geological

Time scale

PERIODE KURUN WAKTU

Quarternary Sekarang – 2 Juta tahun lalu

Tertiary 2 – 65 Juta tahun lalu

Cretaceous 65 – 135 Juta tahun lalu

Jurassic 135 – 180 Juta tahun lalu

Triasic 180 – 225 Juta tahun lalu

Permian 225 – 275 Juta tahau lalu

Carboniferous 275 – 350 Juta tahun lalu

Devonian 350 – 410 Juta tahun lalu

Periode Tertiary dapat dibagi menjadi 6 epoch seperti tabel dibawah ini :

TABEL - 2

Pembagian Epoch

Epoch Mulai Sampai Durasi

(Juta tahun lalu) (Juta Tahun)

Paleocene 65 59 6

Eocene 59 34 25

Oligocene 34 25 9

Miocene 25 12 13

Pliocene 12 2.5 9.5

Batubara yang terbentuk pada masa Tertiary kebanyakan berada pada epoch Eocene

(Mayoritas di Kalimantan Selatan) dan Miocene (Mayoritas di Kalimantan Timur).

Efek faktor umur hanya berarti apabila temperature cukup tinggi. Sebagai

contoh; di Amerika ditemukan ada coal bed yang sudah terkubur sampai kedalaman

Kualitas Batubara Dan Stockpile Management 6

PT. GEOSERVICES, LTD

5400 m, dimana temperature pada kedalaman tersebut sudah mencapai 140 oC.

Setelah 17 juta tahun batubara tersebut termasuk kedalam rank High Volatile

Bituminous. Sedangkan di Jerman ditemukan batubara dengan kedalaman dan

temperature yang sama, setelah 270 juta tahun, batubara tersebut telah tertranformasi

kedalam rank Low Volatile Bituminous. Contoh lain; di Rusia ditemukan batubara yang

terbentuk pada periode Carboniferous (275-350juta tahun yang lalu), tapi batubara

tersebut masuk kedalam rank Lignite. Hal ini dikarenakan batubara tersebut tidak

pernah terekspose pada temperature lebih dari 30 oC.

II.2 Efek Temperature

Temperature adalah salah satu faktor yang mempengaruhi selama pembentukan

batubara atau coalification. Sumber panas tersebut dapat berasal dari :

1. Geothermal Gradient

Semakin dalam ke perut bumi, maka semakin panas juga temperaturenya.

Penambahan temperature yang normal adalah 3-4 oC untuk setiap kedalaman

100m. Namun dibagian daerah Meksiko ada Geothermal Gradient mencapai 16 oC

setiap penambahan kedalaman 100 m. Apabila hanya geothermal gradient

sebagai sumber panas yang mempengaruhi batubara, maka batubara perlu

terkubur sampai kedalaman 1500 m sebelum kelas Bituminous tercapai.

2. Igneous Intrusion

Adalah kontak antara lelehan magma dengan batubara sebagai akibat dari

o

aktifitas vulkanik. Intrusi ini dapat mencapai temperature lebih dari 1000 C.

Apabila kontak langsung dengan batubara, dapat menyebabkan perubahan

bentuk yang signifikan, namun biasanya intrusi tersebut tidak langsung contact

dengan batubara. Apabila batuan penghalang antara magma dengan batubara

merupakan penghantar panas yang cukup baik, maka batubara tersebut masih

dapat terpengaruhi oleh intrusi tersebut. Tingkat pengaruh dari intrusi tersebut

tergantung dari besarnya dan tingkat intrusi tersebut. Intrusi yang memotong atau

menyilang dengan arah vertikal terhadap coal seam disebut dyke. Sedangkan

Kualitas Batubara Dan Stockpile Management 7

PT. GEOSERVICES, LTD

intrusi yang menyilang dengan arah horisontal terhadap coal seam baik dari

bawah maupun dari atas seam disebut Sill.

3. Tectonic activity (Aktifitas tektonik)

Sumber panas ini adalah hasil dari gesekan atau pergeseran lempeng bumi atau

blok batuan secara besar-besaran yang sering disebut patahan atau faulting.

Panas ini dapat menyebabkan up-grading batubara secara local pada seam atau

blok batubara dimana efek panas tersebut terjadi.

II.3 Efek Tekanan

Efek tekanan sangat berperan pada saat awal pembentukan batubara atau

coalification sampai tercapainya rank high volatile bituminous. Efek ini merupakan

pemerasan atau “squeezing out of the water”.

Kedalaman, selain menimbulkan geothermal gradien juga memiliki efek tekanan dari

beban diatasnya. Tekanan tektonik juga dapat menimbulkan efek tekanan terutama

pada “shearing force” dapat menyebabkan upgrading batubara yang disebabkan oleh

perubahan physico-structural.

III Sytem klasifikasi

Seperti dijelaskan pada pasal sebelumnya bahwa umur dan rank adalah dua hal

yang berbeda pengukurannya. Umur ditentukan oleh kapan terjadinya pembentukan

batubara tersebut. Sedangkan ranking atau kelas ditentukan oleh kualitas atau

parameter-parameter yang ditentukan dari batubara tersebut.

Ada beberapa sistem klasifikasi yang biasanya digunakan untuk menentukan

rank suatu batubara yaitu :

1. ASTM Classification

2. Seyler’s Classification

3. Ralston’s Classification

4. ECE Classification (Economic Commission for Europe)

5. International Classification for Lignite

Kualitas Batubara Dan Stockpile Management 8

PT. GEOSERVICES, LTD

Diantara sistem klasifikasi diatas yang paling sering digunakan adalah sistem klasifikasi

ASTM. Dimana sistem ini membagi rank atau golongan batubara menjadi beberapa

kelas seperti dibawah ini:

Dalam klasifikasi ASTM tersebut batubara berdasarkan kualitasnya dapat dibagi

menjadi beberapa golongan seperti di bawah ini.

ANTHRACITE :

1. Meta-anthracite

2. Anthracite

3. Semi anthracite

BITUMINOUS :

1. Low volatile bituminous

2. Medium volatile bituminous

3. High volatile-A bituminous

4. High volatile-B bituminous

Kualitas Batubara Dan Stockpile Management 9

PT. GEOSERVICES, LTD

5. High volatile-C bituminous

SUBBITUMINOUS :

1. Subbituminous – A

2. Subbituminous – B

3. Subbituminous – C

LIGNITE :

1. Lignite-A

2. Lignite-B

IV Substansi Batubara

Komponen batubara secara garis besar dapat dibagi menjadi 3 bagian yaitu :

Moisture/air, Mineral Matter, dan Organik. Lihat ilustrasi gambar dibawah ini :

Kalau Batubara dimisalkan sebagi batang atau tabung, maka bagian –bagian

komponen batubara adalah seabagi berikut :

Total Moisture

EQM

Moisture

Inherent moisture

M

Dan Lain -lain

MM

Mineral Matter Ash Analayis

Ash Fusion Temperature

B`A`T`U`B`A`R`A

Trace element

Calorific Value

Volatile matter

Organic batubara Sulfur

Fixed carbon

Dan Lain-lain

Kualitas Batubara Dan Stockpile Management 10

PT. GEOSERVICES, LTD

Substansi batubara selain seperti yang diilustrasikan diatas, juga dapat digolongkan lagi

menjadi beberapa golongan substansi sepeti Proximate, Ultimate, dan petrografik.

Coal Proximate Coal Ultimate Coal Maceral

M M M

Moisture Moisture Moisture

MM MM MM

Ash / Mineral matter Ash / Mineral matter Ash / Mineral matter

Carbon Vitrinite

Volatile Matter

VM Hydrogen

Nitrogen Liptinite / Exinite

Sulfur

FC Fixed Carbon

Oksigen Inertinite

Coal Proximate

Batubara dapat dibagi menjadi 4 bagian dalam proximate, dimana pada bagian organik

batubara dibagi lagi menjadi 2 berdasarkan sifat penguapan atau keteruraian dengan

pemanasan pada suhu tertentu dan waktu tertentu. Bagian Organik yang menguap atau

terurai ketika batubara dipanaskan tanpa oksigen pada temperature 900o Celsius

digolongkan sebagai Volatile Matter. Sedangkan bagian organik batubara yang tetap

pada pemanasan tersebut digolongkan sebagai Fixed Carbon atau karbon tetap.

Volatile matter biasanya berasal dari struktur alifatik carbon yang mudah putus dengan

thermal dekomposisi, sedangkan fixed carbon berasal dari gugus rantai carbon yang

kuat seperti gugus aromatik. Semakin tinggi peringkat batubara semakin besar jumlah

carbon yang membentuk aromatik, dan semakin tinggi juga fixed carbon dan semakin

Kualitas Batubara Dan Stockpile Management 11

PT. GEOSERVICES, LTD

rendah Volatile Matter yang diperoleh.Oleh karena itu peringkat batubara dapat dilihat

dengan penurunan Volatile matter.Lihat illustrasi gambar struktur batubara di bawah ini

A Structural Model of Brown Coal

Basic of Structural Units for Coals of various rank

Dari gambar di atas dapat dilihat bahwa semakin tinggi peringkat batubara semakin

banyak struktur aromatiknya pada setiap cluster. Hal ini menunjukan bahwa semakin

tinggi peringkat semakin padat batubara tersebut dan semakin tinggi fixed carbonnya.

Kualitas Batubara Dan Stockpile Management 12

PT. GEOSERVICES, LTD

Coal Ultimate

Pada penggolongan batubara ultimate, unsur moisture dan mineral matter tetap, tetapi

unsur organiknya dibagi berdasarkan unsur pembentuk organik tersebut. Unsur- unsur

pembentuk organik batubara terdiri dari Total Carbon, baik yang berasal gugus alifatik

maupun yang berasal dari gugus aromatik, Kemudian Hidrogen (tidak termasuk

hidrogen yang berasal dari air atau moisture. Kemudian Nitrogen, Sulfur, dan Oksigen.

Dalam penentuannya Oksigen tidak secara langsung ditentukan melainkan dengan

cara mengurangkan unsur organik yang 100% dikurangi dengan Carbon, Hidrogen,

Nitrogen dan Sulfur.

Coal Maceral

Pada penggolongan Coal Maceral, unsur moisture dan mineral matter tetap, akan tetapi

unsur organiknya dibagi berdasarkan substansi pembentuk batubara yang terdiri dari 3

golongan atau grup maceral yaitu: Vitrinite, Exinite atau liptinite, dan Inertinite. Grup

maceral ini didasarkan pada fosil atau bahan pembentuk batubara seperti daun, akar,

batang, cutikula, spora, dan lain-lain.

Grup maceral dan maceral yang terkandung dalam batubara dapat dilihat pada tabel di

bawah ini.

Maceral Dalam Batubara

Grup Maceral Maceral

Telinite

Vitrinite Collinite

Vitrodetrinite

Sporinite

Cutinite

Exinite / Liptinite Resinite

Alginite

Liptodetrinite

Micrinite

Macrinite

Semifusinite

Inertinite

Fusinite

Sclerotinite

Inertodetrinite

Kualitas Batubara Dan Stockpile Management 13

PT. GEOSERVICES, LTD

Vitrinite

Vitrinite adalah maceral yang paling domonant dalam batubara. Maceral ini berasal dari

batang pohon, cabang, atau dahan, tangkai, daun, dan akar tumbuhan pembentuk

batubara. Nilai reflectan dari Vitrinite dijadikan penentu peringkat batubara, dan sering

dikorelasikan dengan nilai volatile matter seperti yang terdapat pada ASTM standard.

Liptinite

Seperti namanya, Liptinite berasal dari spora, resin, alga, cutikula (yang terdapat pada

permukaan daun) lilin/parafin, lemak dan minyak.

Suberinite, tidak tercantum diatas, hanya terdapat pada batubara tersier. Maceral ini

berasal dari substansi semacam gabus yang terdapat pada kulit kayu, dan pada

permukaan akar, batang dan buah buahan. Fungsi dari maceral ini sebenarnya untuk

mencegah pengeringan pada tanaman.

Inertinite

Material pembentuk inertinite sebenarnya sama dengan pembentuk Vitrinite. Yang

membedakannya adalah historikal pembentukannya yang disebut fusination . Charring

atau oksidasi pada saat proses pembentukan batubara berlangsung merupakan proses

yang membedakan substansi Vitrinite dan Inertinite. Inertinite ini biasanya memiliki

kadar carbon yang tinggi, hydrogen yang rendah serta derajat aromatisisty yang tinggi.

Fusinite sering juga disebut sebagai “mother of charcoal” karena diidentikan dengan

terjadinya forest fire pda saat dekomposisi batubara.

Pada batubara Indonesia Maseral dari grup inertinite seperti sclerotinite banyak

ditemukan dan biasanya berasal dari sisa-sisa atau fosil fungi.

Fusinite Cutinite Macrinite Sclerotinite

Resinite Sporinite Telinite Fusinite dengan bogenstructur

Kualitas Batubara Dan Stockpile Management 14

PT. GEOSERVICES, LTD

Grup tersebut terdiri dari sub-sub maceral yang lebih kecil lagi seperti terlihat pada tabel

di bawah ini.

Coal Maceral

Kualitas Batubara Dan Stockpile Management 15

PT. GEOSERVICES, LTD

II. KUALITAS BATUBARA DAN PENGUJIANNYA

1.0 PENGANTAR

Hasil dari analisa dan pengujian contoh batubara digunakan oleh Geologis

eksplorasi untuk mengevaluasi apakah deposit batubara memiliki potensi untuk

mensuplai pasar yang telah ada dan yang akan datang , dan feasibility study apakah

layak untuk melakukan operasi penambangan pada cadangan batubara tersebut.

Jika tambang batubara telah beroperasi, diperlukan pengendalian mutu dari

produksi, untuk memonitor mutu produksi, dan untuk batubara yang dikapalkan apakah

sesuai dengan persyaratan kontrak yang diminta.

Pengujian yang dilakukan digunakan untuk menentukan karakteristik batubara

sesuai dengan peringkat (rank) dan potensi pemanfaatannya, yang dapat terdiri dari ;

Pengujian fisik, seperti Hardgrove Grindability Index, Relative Density, Sizing

Analysis, Handling, Float & Sink Test.

Pengujian kimia, seperti analisa proksimat, analisa ultimat, nilai kalori

Pengujian pemanfaatan batubara thermal, seperti ash fusion, ash analysis

untuk elemen mayor dan elemen mikro, trace element, fly ash properties.

Evaluasi Petrografik.

2.0 Analisa Batubara Thermal

Berikut adalah analisa yang biasa dilakukan untuk mengevaluasi batubara –

batubara Thermal,

Total moisture

Moisture holding capacity

Proximate analysis

Ultimate analysis

Total sulphur

Form of sulphur

Carbon dioxide

Calorific value

Chlorine

Phosporus

Kualitas Batubara Dan Stockpile Management 16

PT. GEOSERVICES, LTD

Relative density

Hardgrove grindability index

Abrasion index

Ash analysis – major element

Trace element

Ash fusion

2.1 Metode Standard

Kebanyakan pengujian yang dilakukan pada batubara bersifat empiris. Hasil

yang diperoleh tidak secara absolut mengukur sifat – sifat intrinsik dari batubara

tersebut, tetapi dengan melakukan perbandingan terhadap batubara – batubara

tertentu yang memiliki peringkat, jenis dan sifat analisa yang mirip atau berdekatan. Hal

ini sangat jelas pada analisa proximate, HGI, abrasion index, dan ash fusion

temperature. Nilai absolut diperoleh dari hasil analisa ultimate dan nilai kalori. Hasil

analisa dari pengujian parameter tersebut biasanya dilaporkan dalam basis dry ash free

(daf), dan pada basis ini hasil tersebut tergantung dari validitas nilai kadar air dan abu

yang dilaporkan. Pengujian abu pada ash analysis dan ash fusion temperature tidak

tergantung dari nilai kadar air tetapi tergantung pada bagaimana abu tersebut

dipreparasi dari batubara.

Berdasarkan pada analisa proksimat, terdapat beberapa perbedaan antara

metode International Standard (ISO) dengan American Society of Testing Materials

(ASTM). Keduanya digunakan secara luas di Indonesia.

Moisture in the analysis sample : ASTM method :

o Pengeringan contoh analisa dasar (general analysis sample) sampai berat

konstan selama preparasi contoh. Dengan catatan pada preparasi contoh

bahwa untuk lignit perlu diperjelas antara penentuan berat konstan dan

invalidasi dari hasil analisa dari parameter lainnya yang dapat terpengaruh

dengan membiarkan contoh dengan suhu yang meningkat pada waktu

tertentu. Suhu dan waktu maksimum yang diperbolehkan adalah 40 °C

selama maksimum 14 jam.

o Selama analisa, contoh dikeringkan di dalam oven pada suhu 107 °C

selama satu jam.

Kualitas Batubara Dan Stockpile Management 17

PT. GEOSERVICES, LTD

o Contoh dikeringkan dalam udara.

Moisture in the analysis sample : ISO method :

o Selama preparasi contoh, contoh analisa dasar hanya dikeringkan sampai

contoh tersebut dialirkan melalui peralatan penggerus dan pembagi.

Waktu pengeringan maksimum yang direkomendasikan adalah 6 jam

pada 30 °C atau 4 jam pada 40 °C.

o Selama analisa, contoh dikeringkan dalam oven pada suhu 105 °C

sampai berat konstan. Untuk batubara Indonesia dapat tercapai dalam 3

jam.

o Batubara dikeringkan dalam nitrogen bebas oksigen dan dalam minimum

free space oven untuk mengurangi kemungkinan batubara teroksidasi.

Ash in the analysis sample : ASTM method :

o Kadar abu (ash) ditentukan pada suhu 750 °C.

o Tidak ada penentuan rate kenaikan suhu pada furnace sampai mencapai

suhu yang dibutuhkan untuk kebanyakan jenis batubara.

o Jika contoh mengandung mineral – mineral pirit dan karbonat dalam kadar

yang signifikan, sulit untuk dapat diperoleh nilai reprodusibilitas antar

laboratorium yang memuaskan, kecuali furnace dipanaskan pada

kenaikan suhu yang tertentu. Jika prosedur tersebut digunakan dan masih

belum dapat memperoleh nilai duplikasi yang baik, maka hasil analisa abu

dapat dilaporkan dalam basis sulpur free basis. Pada batubara indonesia

dikarenakan kebanyakan memiliki pH yang rendah, maka kadar mineral

karbonatnya sangat kecil atau tidak ada.

Ash in the analysis sample : ISO method :

o Kadar abu (ash) ditentukan pada suhu 815 °C.

o Furnace harus mencapai suhu 500 °C dlam waktu 45 menit dari keadaan

suhu kamar, dan mencapai suhu 815 °C dalam waktu 45 menit.

Volatile Matter in the analysis sample : ASTM method :

o Batubara dipanaskan dalam cawan platina pada suhu 950 °C selama 6

menit.

o Metode juga membahas mengenai penanganan ‘sparkling coal” dimana

terjadi kehilangan material batubara secara fisik dari contoh, yang

Kualitas Batubara Dan Stockpile Management 18

PT. GEOSERVICES, LTD

disebabkan oleh moisture yang terlepas secara mendadak jika contoh

langsung dipanaskan pada suhu 950 °C. Metodenya adalah dengan

memanaskan batubara secara bertahap pada suhu 600 °C selama 6

menit, kemudian pada suhu 950 °C selama 6 menit.

o Tidak diterangkan mengenai udara di dalam furnace selama pengujian.

Volatile Matter in the analysis sample : ISO method :

o Batubara dipanaskan pada suhu 900 °C selama 7 menit.

o Pengujian menggunakan furnace dengan pintu tertutup rapat sehingga

udara tidak dapat mengalir ke dalam furnace selama pengujian.

2.1.1. Diskusi Mengenai Metode Standard

Batubara tidak mengandung abu, tetapi memiliki kandungan mineral (mineral

matter), yang dalam kondisi pengujian secara thermal berubah menjadi residu tak

terbakar yang dilaporkan sebagai kadar abu (ash). Selama pemanasan beberapa reaksi

yang mungkin terjadi pada kandungan mineral batubara adalah ;

Dekomposisi pirit,

4FeS2 + 15 O2 ----------- 2 Fe2O3 + 8 SO3

Dekomposisi karbonat,

CaCO3 + panas ------------ CaO + CO2

Fiksasi sulfur,

CaO + SO3 -------------- CaSO4

Na2O + SO3 ------------- Na2SO4

Kekeliruan dalam menentukan tingkat kenaikan suhu seperti yang digambarkan

pada metode standard dapat menimbulkan reaksi tersebut secara bertahap.

Contoh dari efek mineralisasi pada hasil analisa abu batubara adalah sebagai

berikut :

1. Di Victoria, Australia, kadar abu yang ditentukan dari batubara lignit adalah 3.9

%. Ketika batubara dibakar dalam boiler pembangkit tenaga listrik, kadar abu

yang mengendap hanya sebesar 2 %. Penyelidikan menunjukkan bahwa kadar

Kualitas Batubara Dan Stockpile Management 19

PT. GEOSERVICES, LTD

tinggi sodium dari batubara tersebut merupakan bagian dari struktur molekul

batubara dan bukan merupakan bagian dari kandungan mineralnya. Pada

aplikasi industri, sodium tersebut akan terbuang dari furnace dan tidak termasuk

dalam reaksi. Dalam pengujian batubara sodium terfiksasi ke dalam abu. Metode

khusus telah dikembangkan yaitu dengan merendam batubara dalam larutan

asam untuk menghilangan kandungan larut asamnya, dan kadar abu ditentukan

dari batubara yang telah direndam tersebut. Larutan asam yang digunakan untuk

merendam batubara tersebut kemudian di analisa dan kadar abunya dilaporkan

sebagai penjumlahan dari kadar kandungan mineral larut asam dan material

yang tak terbakar setelah batubara direndam. Hasil ini sesuai dengan kadar abu

dari pembakaran batubara dalam pembangkit listrik tersebut.

2. Di Thailand terdapat batubara dengan hasil analisa sebagai berikut :

Moisture (ar) 32 %

Ash (ad) 22 %

Total Sulphur (ad) 4%

Calcium in ash 40 %

On line anayser menunjukkan kadar abu 5 % lebih rendah dari kadar abu yang

ditentukan menggunakan metode standard. Perbedaan terjadi karena fiksasi sulfur oleh

kalsium dalam pengujian laboratorium.

Untuk penentuan kadar volatile matter, apa yang ditentukan adalah berat yang

hilang dari contoh ketika dipanaskan pada suhu dan waktu yang tertentu. Jika waktu

dan suhu tidak diikuti dengan tepat, maka hasil analisa akan tidak sesuai dengan hasil

jika persyaratan dalam metode standard diikuti.

Dikarenakan metode standard ISO dan ASTM untuk analisa proksimat dapat

memberikan hasil analisa yang berbeda secara signifikan, maka laporan analisa harus

mencantumkan metode standard yang digunakan untuk memperoleh hasil tersebut.

Jika sebagian dari contoh batubara, diperoleh dari pembagian contoh gross (gross

sample) pada tahap terakhir preparasi contoh akan dikirim ke laboratorium lain, baik

sebagai contoh uji profisiensi (round robin sample) atau sebagai contoh referee

analysis, terdapat 95 % kemungkinan bahwa hasil analisa yang diperoleh akan berada

dalam toleransi antar laboratorium jika kedua laboratorium tersebut menggunakan

Kualitas Batubara Dan Stockpile Management 20

PT. GEOSERVICES, LTD

metode yang sama dan mengikuti secara tepat metode standard yang telah

dipublikasikan tersebut.

3.0. Basis Pelaporan Hasil Analisa

Analisa batubara dilaporkan untuk keperluan komersial dalam basis – basis

sebagai berikut ;

As received basis (juga diartikan as sampled), air dry basis (basis dimana analisa

dilakukan), atau dry basis (db).

Perhitungan analisa air dried basis ke basis lainnya :

o Untuk mengkonversi dari air dried basis ke as received basis ;

Kalikan nilai hasil analisa dalam air dried basis (adb) dengan faktor :

(100 – M ar) / (100 – Mad)

o Untuk mengkonversi dari air dried basis ke dry basis ;

Kalikan nilai hasil analisa dalam air dried basis (adb) dengan faktor :

100 / (100 – M ad)

Dimana : M ar adalah total moisture dalam as received basis

M ad adalah air dried moisture

o Untuk mengkonversi dari as analysed basis ke air dried moisture yang berbeda ;

1. Jika M1 adalah moisture dari hasil analisa dan M2 adalah air dried moisture

sesuai dengan yang dibutuhkan oleh hasil analisa, dan M1 > M2, kalikan hasil

analisa dengan faktor :]

(100 – M2) / (100 – M1)

2. Jika M1 < M2, kalikan hasil analisa dengan faktor :

(100 – M1) / (100 – M2)

Batubara dapat didasarkan sebagai gabungan antara kandungan organik yang

terkontaminasi oleh kandungan mineral dan moisture. Basis lain yang digunakan untuk

mengevaluasi hasil analisa batubara dirancang untuk mengevaluasi perubahan yang

terjadi dalam fraksi organik, dimana sifat fisik dan kimianya berubah selama proses

pembatubaraan (coalification).

Kualitas Batubara Dan Stockpile Management 21

PT. GEOSERVICES, LTD

Dry ash free basis , (daf) dihitung dengan mengkalikan hasil analisa dalam adb

dengan faktor :

100 / {100 – (M ad + A ad)}

dimana M adalah moisture (%) dan A adalah kadar abu (%).

Nilai kalori, volatile matter dan ultimat juga dapat dilaporkan dalam basis ini.

Dry ash free basis (daf) digunakan dalam evaluasi peringkat batubara dan

sebagai indikator dari kemungkinan oksidasi. Di Indonesia, nilai kalori (daf) dan volatile

matter (daf) yang sangat tinggi dan sangat tidak sesuai menunjukkan kandungan

maseral liptinite yang besar.

Dry mineral matter free basis (dmmf) memberikan hasil pengukuran yang lebih

presisi daf basis karena mineral matter (kandungan mineral) merupakan bagian yang

substansial dari batubara. kandungan mineral dapat dihitung dengan rumus Parr ;

MM = 1.08 A + 0.55 S

Dimana : MM : Mineral matter (%), A : ash (kadar abu, %), S : Sulphur (%).

Basis dihitung dengan menggunakan faktor :

100 / {100 – ( MM + M)}.

Standard ISO tidak mengijinkan perhitungan dmmf jika kadar abu di atas 10 %.

Catatan : adalah memungkinkan untuk menentukan kandungan mineral batubara

secara langsung dengan menggunakan gelombang radio frekwensi.

Moist and mineral matter free basis (mmmf), adalah basis yang digunakan untuk

menentukan peringkat batubara dalam sistem klasifikasi ASTM. Moisture yang

termasuk di dalamnya adalah equilibrium moisture (EQM) atau juga dkenal dengan

moisture holding capacity (MHC) atau bed moisture. Hasil yang dilaporkan dalam basis

ini sebagai equilibrium moisture adalah atas dasar sebagai bagian dari material organik

pada tahap awal proses pembatubaraan (coalification).

3.1. Pelaporan hasil analisa

Sangat esensial jika basis dari hasil analisa yang diperoleh dicantumkan dalam

laporan analisa.

Secara konvensional lignit dilaporkan dalam as received, air dried, dan dry basis.

Sebelum mengkonversi ke daf, dmmf, atau mmmf basis,

Kualitas Batubara Dan Stockpile Management 22

PT. GEOSERVICES, LTD

Karbon harus dikoreksi terhadap CO2 yang diturunkan dari mineral – mineral

yang terkandung dalam batubara tersebut. Ini biasanya untuk batubara peringkat

rendah.

Hidrogen harus dikoreksi terhadap kadar air hidrat dari kandungan mineral

(mineral matter).

Volatile Matter harus dikoreksi terhadap CO2 dan kadar air hidrat dari mineral

matter.

Total sulfur harus dikoreksi terhadap piritik sulfur dan sulfat sulfur. (ini adalah

alasan mengapa faktor 0.55 S dimasukkan ke dalam rumus Parr).

4.0 BATUBARA PERINGKAT RENDAH

Sistem pengkodean ECE untuk batubara peringkat tinggi mendefinisikan

batubara peringkat rendah sebagai; “batubara dengan nilai kalori gross (moist, ash free

basis) lebih rendah dari 24 MJ/Kg, dan rata – rata acak vitrinite reflectance lebih rendah

dari 0.6 %”.

Batubara memiliki peringkat yang lebih tinggi dimana nilai kalori grossnya lebih

dari 24 MJ/Kg, dan rata – rata acak vitrinite reflectance lebih tinggi dari 0.6 %.

24 MJ/Kg = 5700 cal/g = 10260 BTU/lb.

Definisi ini adalah untuk semua jenis batubara lignit dan sub – bituminus yang di dalam

sistem klasifikasi ASTM termasuk dalam batubara peringkat rendah.

Batubara peringkat rendah dikarakterisasi dari tingginya struktur porus.

Pengeringan batubara jenis ini untuk keperluan analisa akan mengecilkan volumenya

dan bersifat ireversibel, dan mengakibatkan perubahan struktur batubara. Perubahan ini

dapat menimbulkan komplikasi dalam pengujian batubara peringkat rendah.

Pembahasan berikut ini menggambarkan analisa – analisa yang dapat dilakukan untuk

batubara thermal, dan keterbatasan hasil yang dapat diperoleh.

Kualitas Batubara Dan Stockpile Management 23

PT. GEOSERVICES, LTD

5.0. Penentuan Kadar Air

Jenis – jenis analisa untuk kadar air ( moisture ) untuk batubara adalah sebagai

berikut :

1. Total Moisture

2. Moisture in the analysis sample

3. Equilibrium moisture

4. Transportable Moisture Limit.

Ada beberapa jenis istilah kadar air yang non – standard yang biasa berlaku pada

batubara, seperti “free moisture”, yang serupa dengan analisa “air drying loss” dalam

penentuan total moisture, dan “surface moisture”, yang juga dapat disamakan dengan

“air drying loss”.

Kedua istilah tersebut tidak begitu tepat, seperti yang diasumsikan bahwa adalah

mungkin dengan menggunakan pengeringan udara untuk menghilangkan kadar air

permukaan (surface mositure) secara selektif tanpa menghilangkan kadar air yang

terikat dalam pori – pori batubara. Definisi lainnya dari “free moisture” adalah selisih

antara equilibrium moisture dengan total moisture.

5.1. Total Moisture

Total moisture juga disebut sebagai “as received “ moisture, atau “as sampled”

moisture. Dan Bukan “as fired” moisture seperti yang digunakan dalam perhitungan

pembakaran batubara.

Total moisture didefinisikan sebagai semua moisture yang terdapat dalam

batubara yang tidak terikat secara kimia dalam substansi batubara atau kandungan

mineralnya (mineral matter). Total moisture ditentukan dengan mengunakan prosedur

dua tahap baik pada metode standard ASTM dan ISO, dan digunakan sebagai bagian

untuk mengkalkulasi hasil analisa dalam air dried basis menjadi as received basis, pada

saat batubara diperdagangkan. Pengambilan sampel untuk keperluan perdagangan

batubara harus sedekat mungkin dengan lokasi pemuatan batubara. Untuk batubara

yang melalui proses “trans – shipment”, contoh batubara untuk penentuan total

moisture harus diambil dari atas kapal pengangkut (vessel).

Tahap pertama penentuan total moisture adalah penentuan air drying loss, dan

dapat terdiri dari satu tahap atau lebih.

Kualitas Batubara Dan Stockpile Management 24

PT. GEOSERVICES, LTD

ASTM mempersyaratkan bahwa seluruh contoh harus dikeringkan sampai berat

konstan sebelum di gerus, dan setiap melalui proses penggerusan dan pembagian,

contoh harus melalui proses pengonstanan berat kembali.

Dalam ISO diijinkan untuk mengekstraksi contoh moisture sebanyak 10

increament dengan berat sesuai dengan ukuran top size dari batubara tersebut. Atau

mengambil contoh yang terpisah untuk penentuan total moisture dan analisa dasar.

Contoh total moisture dikeringkan dalam udara sampai mencapai berat konstan.

Berat konstan didefinisikan sebagai laju kehilangan berat yang lebih kecil dari 0.1

% per jam.

Oven pengering dapat digunakan dalam proses pengeringan, dan sebelum berat

terakhir diambil untuk perhitungan air drying loss, contoh harus dibiarkan agar

mencapai kondisi tekanan udara yang sama dengan kondisi laboratorium. Jika

temperatur pengeringan adalah 40 °C, maka pengkondisian memerlukan waktu 4 jam.

Tahap kedua dari proses ini adalah penentuan “residual moisture”. Batubara

yang telah dikeringkan dalam udara di gerus dan dilakukan pengujian residual moisture

dengan metode standard yang sesuai ;

ASTM mempersyaratkan ;

1. Pengeringan batubara ukuran top size 2.36 mm sampai berat

konstan. Contoh ditimbang setiap 30 menit.

2. Pengeringan batubara ukuran top size 0.250 mm selama 1 jam

pada suhu 107 °C

3. Pengeringan 5 gram contoh batubara dengan ukuran top size

0.850 mm selama 1.5 jam.

ISO mempersyaratkan ;

1. Pengeringan dalam oven dengan udara pada batubara dengan

ukuran top size 10 mm. Metode menyatakan bahwa proses ini tidak

sesuai untuk batubara peringkat rendah.

2. Pengeringan dalam oven menggunakan nitrogen untuk batubara

ukuran minus 3 mm sebanyak 10 gram sampai berat konstan.

3. Penentuan volumetrik langsung dangan mendestilasi contoh

menggunakan toluene. Metode ini memberikan hasil dengan bias

yang besar, dan sebaiknya tidak digunakan.

Kualitas Batubara Dan Stockpile Management 25

PT. GEOSERVICES, LTD

Reprodusibilitas : ASTM menentukan repeatability antar laboratorium sebesar 0.5 %,

tetapi dengan catatan bahwa nilai ini tidak selalu dapat digunakan untuk batubara

peringkat rendah. ISO tidak menentukan nilai toleransi reproducibility, dimana pengujian

harus dilakukan pada laboratorium yang berbeda menggunakan sub – contoh yang

terpisah tanpa melalui proses penggerusan.

5.1.1. Perhitungan Total Moisture

Total Moisture dihitung dengan rumus :

TM% = ADL + [RM X {(100-ADL)/100}]

Bukan dengan menjumlahkan kedua komponen secara langsung. Dimana :

TM = Total Moisture %

ADL = Air Drying Loss %

RM = Residual Moisture (%)

5.2. Moisture in The Analysis Sample

Terdapat perbedaan yang mendasar antara ASTM dan ISO dalam prosedur

preparasi contoh untuk penentuan moisture in the analysis sample.

Dalam metode ASTM, contoh analisa dasar dan total moisture diperlakukan

sebagai satu contoh, yang dapat dikeringkan pada waktu maksimum 14 jam. Dalam

kondisi ini hasil analisa untuk moisture in the analysis sample dan residual moisture

yang merupakan komponen dalam penentuan total moisture dapat memiliki nilai yang

ekuivalen.

Dalam metode ISO, contoh total moisture diekstrak dari contoh utamanya, dan

pengeringan contoh untuk analisa dasar dengan oven diizinkan dalam waktu yang

terbatas. Dalam ISO tidak tercantum nilai reprodusibilitas untuk analisa moisture in the

analysis sample, karena hasil analisa ini hanya digunakan untuk keperluan perhitungan

dari satu basis ke basis lainnya.

Ada beberapa pendapat yang menyatakan bahwa metode ASTM tidak sesuai

untuk batubara peringkat rendah :

Kualitas Batubara Dan Stockpile Management 26

PT. GEOSERVICES, LTD

Gauger, dalam buku “Chemistry of Coal Utilisation” terbitan W. Lowry,

menyebutkan bahwa metode standard ASTM disusun untuk keperluan

komersial, padahal di Amerika batubara peringkat rendah tidak memiliki

nilai komersial.

Organisasi penelitian mineral Kanada, Canmet, melakukan evaluasi

terhadap metode standard ASTM dan ISO dalam menentukan kadar

moisture dalam batubara sub – bituminus. Penelitian tersebut

dipublikasikan oleh Hinds et al, dan kesimpulan utamanya adalah metode

ASTM menghasilkan nilai analisa dengan reliabilitas yang lebih rendah

dibandingkan metode ISO.

Keuntungan penerapan metode ASTM terhadap batubara peringkat rendah

adalah, akan diperoleh nilai air dried moisture yang lebih rendah, sehingga nilai

kalorinya menjadi naik (adb). Kebanyakan batubara di Indonesia diperdagangkan

dengan spesifikasi untuk pensuplaian dalam air dried basis, dan banyak kontrak

mempersyaratkan penggunaan metode ASTM. Setelah batubara selesai dimuat,

penjual memiliki kendali yang kecil terhadap kemungkinan perubahan dalam total

moisture, dan menjual dalam “as received basis” dapat mengakibatkan penjual berada

dalam keadaan kerugian komersial.

Batubara di Australia terkadang diperdagangkan dalam “air dried basis”, tetapi

spesifikasi untuk nilai kalori mencantumkan juga nilai air dried moisturenya dimana hasil

ini dilaporkan.

Permasalahan dalam menerapkan metode ASTM pada batubara peringkat

rendah adalah proses pemanasan dapat mengakibatkan oksidasi, yang dapat

menurunkan nilai kalori (db). Dari hasil penelitian di laboratorium PT GEOSERVICES

Samarinda yang tidak dipublikasikan, menunjukkan bahwa pada kebanyakan batubara

sub – bituminus yang dianalisa mengunakan metode ASTM, nilai kalorinya lebih rendah

30 sampai 40 cal/g dibanding dengan jika batubara tersebut dianalisa menggunakan

metode ISO.

Kualitas Batubara Dan Stockpile Management 27

PT. GEOSERVICES, LTD

Dapat disarankan bahwa prosedur pengeringan ASTM terhadap batubara

peringkat rendah jangan digunakan. Jika hasil analisa perlu menggunakan metode

ASTM, analisa dalam air dried basis harus dilaporkan menggunakan nilai residual

moisture dari penentuan total moisture sebagai basis pelaporan hasil.

Untuk contoh eksplorasi, hasil analisa air dried mositure menggunakan metode

ISO menghasilkan data dengan variasi peringkat yang minor, dan hubungannya dengan

hasil analisa nilai kalor adalah, juga dapat menjadi indikator terjadinya oksidasi. Analisa

dengan metode ASTM cenderung memperkecil rentang hasil analisa moisture (ad)

menjadi rentang yang lebih sempit, dan variasi peringkat yang minor tidak begitu

tampak (jelas).

Inherent Moisture : Istilah ini secara luas diaplikasikan sebagai alternatif dari air dried

moisture. Metode ASTM (DE388) mendefinisikan inherent moisture sebagai moisture

holding capacity dari batubara. Australian Standard (AS 2418) mendefinisikan inherent

moisture sebagai istilah yang tidak baku dalam analisa contoh batubara.

5.3. Equilibrium Moisture

Equilibrium Moisture (EQM), ditentukan dari batubara di dalam kondisi atmosfer

dengan kelembaban relatif sebesar 97 % pada temperatur 30 °C. Secara efektif inilah

yang disebut sebagai bed moisture atau “in-situ” moisture.

EQM merupakan basis untuk klasifikasi batubara dalam sistem klasifikasi ASTM.

EQM telah diteliti secara mendalam oleh Biro Pertambangan Amerika Serikat,

dan laporan Investigasi RI 5695 meringkas hasil penemuannya. Gambar A.1,

menunjukkan hubungan antara total moisture dan EQM dari 53 contoh batubara run-of

mine (ROM). Diperoleh hubungan yang linier kecuali untuk batubara nomor. 13, 14, dan

15, dimana nilai total moisturenya (ash-free basis) lebih tinggi dari 40%. EQM dapat

digunakan untuk mengestimasi total moisture batubara ROM dari analisa contoh

borecore. Hasil penelitian dari CSIRO (Australia) menunjukkan bahwa hubungan

tersebut tidak berlaku jika batubara memiliki kandungan sodium (sebagai NaCl) yang

tinggi,. Atau sodium tersebut menyatu dengan struktur molekul batubara.

Kualitas Batubara Dan Stockpile Management 28

PT. GEOSERVICES, LTD

Gambar A.3 juga dari USBM RI 5695 menunjukkan hubungan antara EQM (ash-

free basis) dan Nilai Kalori dalam BTU/lg (moist ash-free basis).

Dengan tujuan untuk memperoleh nilai yang valid, adalah penting bahwa

batubara sebaiknya tidak dikeringkan dibawah nilai EQM nya, sebelum dilakukan

proses pengujian. Jika batubara peringkat rendah dikeringkan, batubara tersebut tidak

dapat “dibasahkan” kembali ke level moisture awal ketika batubara tersebut belum

malalui proses pengeringan. Gejala tersebut dapat ditunjukkan pada gambar A.4.

USBM mempublikasikan data untuk penentuan EQM batubara dalam “as

received basis” dan “air dried basis”. Ringkasan hasil tersebut adalah sebagai berikut :

Air dried As received

EQM % EQM %

Sub – Bituminus B 20.9 22.0

Sub – Bituminus C 22.2 24.2

Lignit 26.7 33.9

5.4 BATAS MOISTURE YANG DAPAT DIANGKUT

(TRANSPORTABLE MOISTURE LIMIT)

Peraturan IMO (organisasi marine international) menetapkan sebuah pernyataan

yang menyatakan bahwa batubara yang diangkut dengan transportasi laut harus

berada di bawah batas moisture yang dapat diangkutnya. Karena adanya ombak dan

angin yang menerpa kapal, fraksi batubara yang halus dan moisture dapat terjatuh dari

tumpukan

batubara yang menyebabkan pembentukan lumpur yang dapat membahayakan kapal

tersebut.

Ada sebuah percobaan yang dilakukan di National Coal Board (Inggris) yaitu

batubara berukuran minus 50 mm seberat 10 kg dimasukkan ke dalam sebuah tabung.

Di dasar tabung ditaruh dua bola pingpong. Tabung tersebut diletakkan pada meja yang

bergetar dan pengujian dilakukan dengan jumlah TM yang meningkat. Flow moisture

(FM) ditentukan sebagai tingkat moisture pada saat bola pingpong naik menembus

batubara. Batas moisture yang dapat diangkut adalah 90% dari nilai Flow moisture.

Kualitas Batubara Dan Stockpile Management 29

PT. GEOSERVICES, LTD

6.0 CALORIFIC VALUE

Gross valorific value, dikenal juga sebagai Gross Specific Energy, pada volume

konstan ditentukan dengan mengukur jumlah panas yang dikeluarkan ketika sebuah

masa batubara yang telah diketahui dipanaskan sesuai dengan kondisi standar.

Faktor konversi untuk unit yang dipakai sebagai lambang dari hasil adalah :

1.8 cal/g = 1 BTU/lb

429.923 MJ/kg = 1 BTU/lb

238.85 MJ/kg = 1 cal/g

0.556 BTU/lb = 1 cal/g

cal/g adalah kalori per gram; atau kcal/kg adalah kilo kalori per kilogram

MJ/kg adalah Megajoules per kilogram

BTU/lb adalah British thermal units per pound

Keistimewaan batubara Indonesia adalah memiliki konsentrasi liptinite yang

relatif tinggi. Perbedaan dalam nilai CV (daf) untuk kelompok-kelompok maceral

beragam dalam tingkatan batubara. Pada batubara tingkat rendah terdapat perbedaan

yang signifikan, tetapi semakin tinggi tingkatan batubara, analisis maceral cenderung

menjadi lebih konsisten. Stach mengutip beberapa data untuk batubara Jerman.

VM% (daf) CV (daf) cal/g

Batubara 1

Vitrinite 36.1 7925

Liptinite 68.8 8680

Inertinite 22.5 7841

Batubara 2

Vitrinite 28.4 8342

Liptinite 37.1 8619

Inertinite 19.2 8343

Kualitas Batubara Dan Stockpile Management 30

PT. GEOSERVICES, LTD

6.1 NET CALORIFIC VALUE

Catatan ini berdasarkan pada bahan yang terdapat dalam manual training Shell

“Coal Quality Parameters dan Their Influences in Coal Utilisation”.

Ketika Gross Calorific Value ditentukan, setiap uap air yang dihasilkan baik dari

perkembangan air dalam contoh batubara atau yang terbentuk oleh pembakaran

hidrogen, dikonversikan menjadi cairan moisture dan panas yang terpendam dari

penguapan telah diperoleh kembali. Dalam pembakaran batubara industri, air tetap

sebagai uap dan panas dari penguapan hilang.

Net Calorific Value dihitung dari Gross Calorific Value dan itu adalah panas yang

dihasilkan dalam pembakaran batubara pada atmosfir yang konstan dengan kondisi

semua air yang ada dalam sisa-sisa batubara sebagai bentuk uap air.

Persamaan untuk menghitung net Calorific Value adalah :

(i) ISO : Net CV (constant pressure) (MJ/kg) =

Gross CV (constant volume) – 0.212 (H) – 0.0008 (O) – 0.0245 (M)

(ii) British Standard (BS) : Net CV (constant pressure) (MJ/kg) =

Gross CV (constant volume) – 0.212 (H) – 0.0007 (O) – 0.0244 (M)

(iii) ASTM : Net CV (constant pressure) (MJ/kg) =

Gross CV (constant volume) – 0.024 9(H) + (M)

dimana : H adalah % Hidrogen

O adalah % Oksigen

M adalah % Moisture

Figure A.5 adalah nomogram yang dapat mengkonversikan Gross CV menjadi

Net CV.

Adalah hal yang mendasar jika menggunakan nomogram atau persamaan untuk

menghitung net CV, seluruh analisis dikonversikan pada basis yang sama seperti yang

dibutuhkan untuk net CV.

Net CV dengan basis as received, sering ditetapkan dalam kontrak batubara,

terutama untuk batubara peringkat rendah (lower rank coal). Tabel 1 memperlihatkan

variasi antara net CV dan gross CV untuk batubara dari berbagai peringkat. Batubara

peringkat rendah kehilangan presentase gross CV yang lebih besar.

Kualitas Batubara Dan Stockpile Management 31

PT. GEOSERVICES, LTD

TABEL 1

NET CALORIFIC VALUE (RUMUS ISO)

Lignite Bitum.

Anthr.

Total Moisture ar % 30.0 12.0 4.0

Air dried moisture ad % 20.0 8.0 1.0

Mineral matter ad % 8.0 8.0 8.0

Volatile Matter ad % 50.0 35.0 5.0

Hidrogen dmmf % 5.5 5.0 3.0

Oksigen dmmf % 23.0 12.0 1.5

Gross CV dmmf MJ/kg 27.00 31.00 36.00

Db MJ/kg 24.30 28.30 33.09

Ad MJ/kg 19.44 26.04 32.76

Ar MJ/kg 17.01 24.91 31.77

Net CV ad MJ/kg 18.10 24.95 32.16

Reduction GCV to NCV ad 6.90 4.16 1.83

As % dari GCV

6.2 EFEK OKSIDASI

Hasil oksidasi adalah penurunan nilai CV (daf). Ada batubara Australia yang

kehilangan 5% dari nilai kalornya dalam waktu satu jam setelah digerus menjadi ukuran

0.2 mm. (Ada pula batubara Australia yang nilai CV-nya naik ketika batubaranya

beroksidasi). Efek oksidasi terhadap batubara Kaltim memperlihatkan bahwa nilai CV

(db) turun dari 6990 cal/g menjadi 6780 cal/g selama hampir tiga minggu setelah

dipreparasi. Setengah dari penurunan nilai tersebut terjadi dalam dua hari pertama

selama preparasi contoh. Oleh karena itu dianjurkan untuk mempertimbangkan efek

pengeringan udara dan penyimpanan pada CV selama analisis. Pada laboratorium

Samarinda sample tidak boleh digerus lebih dari 4 jam sebelum dibutuhkan untuk

dianalisis.

Kualitas Batubara Dan Stockpile Management 32

PT. GEOSERVICES, LTD

7.0 HARDGROVE GRINDABILITY INDEX

Hasil-hasil HGI yang rendah membuat batubara Indonesia tidak menguntungkan

dalam perdagangan internasional. Batubara peringkat rendah ini sulit diinterpretasi dan

diperlukan penelitian tambahan untuk mengukur arti HGI dalam penggunaannya.

Hardgrove Grindability Index, HGI, mengukur index kekerasan batubara dengan

ring dan ball mill khusus. Dalam pengujian, 50 g batubara dengan ukuran partikel – 1.18

+ 0.600 mm diputar selama 60 putaran dengan beban yang standar. Contoh yang

tertinggal disaring dengan saringan 0.075 mm dan HGI dihitung dari masa batubara –

0.075 mm yang diambil selama penggerusan. Prosedur original untuk menghitung HGI :

HGI = 6.93 W + 13

Dimana w adalah masa batubara dengan minus 0.075 mm setelah pengujian. Rumus

ini masih digunakan dalam beberapa standar, tetapi baik metoda ISO dan ASTM

menggunakan prosedur kalibrasi berdasarkan pada regresi analisis masa batubara –

0.075 mm terhadap nilai HGI yang bersertifikat dalam 4 contoh yang diberikan oleh

Badan standar nasional.

Hubungan antara HGI dan peringkat batubara adalah sebuah kurva yang

berbentuk huruf U terbalik : nilai-nilai maksimum didapatkan untuk batubara bituminous,

sedangkan nilai yang rendah untuk lignites dan anthracites. Masih dipertanyakan

apakah pengujian ini dapat digunakan pada batubara peringkat rendah.

Dalam “ Analytical Methods for Coal and Coal Products” Ed. C. Karr :

“Penggilingan untuk menggerus brown coal biasanya merupakan alat pengering pula.

Namun demikian, batubara masih tetap basah ketika digerus karena tingkat

kekeringannya belum tercapai hingga batubara menjadi sangat halus. Impact mills

harus digunakan jika wet brown coal tidak menjadi kenyal ketika digerus.

“Mesin Hardgrove bukanlah merupakan alat yang cocok untuk pengujian ketergerusan

brown coal. Metoda ini menyatakan bahwa batubara harus dikeringkan di udara dan

brown coal yang sudah kering menjadi bubuk ketika digerus. “Jadi pengujian tersebut

dapat memberikan hasil yang memadai, tetapi hasil-hasil ini tidak berhubungan dengan

ketidakmampuan brown coal yang lembab dalam penggunaan impact mill.

Tambahan untuk catatan mengenai hal ini adalah tulisan Zimmerman :

Kualitas Batubara Dan Stockpile Management 33

PT. GEOSERVICES, LTD

“Kemampuan pengerusan, kebutuhan tenaga untuk penggerusan dan kebutuhan kipas

udara merupakan dasar dari penggunaan HGI. Dalam fasilitas pengujian pembakaran,

ACIRL mempelajari kebutuhan tenaga penggerusan sebagai sebuah fungsi HGI.

Beberapa batubara Indonesia diikutkan dalam penelitian ini. Untuk batubara Australia

ada hubungannya sementara untuk batubara Indonesia membentuk populasi yang

terpisah dan menunjukkan kebutuhan tenaga penggerusan lebih rendah daripada untuk

batubara Australia dari hasil HGI yang sama.

Dalam USBM RI 5167, Ellman dan Belter menyatakan :

“ Index Grindability merupakan ekspresi empiris yang relatif. Dalam prakteknya

penggerusan dapat dipengaruhi oleh faktor-faktor seperti surface moisture atau MHC,

jenis peralatan, feed rate, feed size, tingkat kehalusan yang diinginkan dan variabel

lainnya. Jadi index grindability laboratorium tidak dapat digunakan sebagai sebuah

indeks kuantitatif langsung dari kemampuan alat gerus.

Terdapat pertukaran antara volatile matter dan tingkat kehalusan yang dibutuhkan

dalam bahan bakar yang dipakai untuk membakar karbon. Pembicaraan pribadi dengan

operator pabrik semen menyatakan bahwa mereka dapat mentolerir oversize (mass%),

ekuivalen dengan 50% volatile matter (ad). Oversize yang lebih besar dapat ditolerir

untuk batubara Indonesia yang memiliki nilai volatile yang tinggi dan memiliki proporsi

reactive maceral yang tinggi (vitrinite dan liptinite) yang akan lebih membantu dalam

pembakaran carbon.

Diantara variabel yang paling penting yang mempengaruhi hasil-hasil HGI pada

batubara sub-bituminous atau lignites adalah tingkat moisture dalam contoh yang telah

diuji. USBM RI 5167, mempelajari variasi antara tingkat moisture dan hasil HGI pada

serangkaian contoh lignite. Figure A.6 berasal dari penelitian tersebut dan merupakan

jenis dari semua batubara yang ikut dalam penelitian tersebut. ASTM menerbitkan

“Metoda yang dianjurkan untuk Grindability batubara sub-bituminous dan lignite dengan

menggunakan mesin Hardgrove” (1984). Metoda tersebut disahkan hanya untuk

informasi saja. “Batubara sub-bituminous dan lignite dapat mengalami perubahan fisik

ketika lapisan moisture aslinya hilang ketika contoh dipreparasi. Perubahan ini

seringkali dapat merubah karakteristik grindability yang akan dilaporkan ketika diuji di

laboratorium dan dapat menghasilkan indeks yang berbeda tergantung pada kondisi

Kualitas Batubara Dan Stockpile Management 34

PT. GEOSERVICES, LTD

pengeringan dan tingkat moisture dari material yang digunakan untuk pengujian

tersebut.

Metoda yang dianjurkan, sejak dihilangkan dari standar ASTM dianjurkan

melakukan serangkaian pengujian HGI pada tingkat moisture yang berbeda dan

pembuatan grafik yang menghubungkan HGI dan moisture.

Tidak semua batubara Indonesia merupakan batubara sub-bituminous atau

lignite. Rentangan hasil-hasil yang lebih rendah pada batubara Kalimantan Selatan

dikarenakan lithotypes batubara makro.

8.0 ANALISIS UNSUR-UNSUR ABU

Unsur-unsur abu di bawah ini ditentukan :

Silicon as SiO2

Calcium as CaO

Iron as Fe2O3

Sodium as Na2O

Manganese as Mn3O4

Sulphur as SO3

Aluminium as Al2O3

Titanium as TiO2

Magnesium as MgO

Potassium as K2O

Phosphorus as P2O5

Dari unsur-unsur di atas, silicon, aluminium dan titanium diperkirakan bersifat asam,

sementara yang lainnya sebagai basa. Ada sejumlah indeks yang dihitung untuk

memperkirakan sifat-sifat fouling dan slagging dari abu ketika batubara tersebut

dibakar dalam boiler-boiler industri. Beberapa sifat ini terdapat dalam Tabel 2 (menur

Sanders).

Kualitas Batubara Dan Stockpile Management 35

PT. GEOSERVICES, LTD

TABEL 2

PERKIRAAN PARAMETER SLAGGING DAN FOULING

DALAM BOILER PEMANAS BATUBARA

Parameter Rumus

1. Total Coal Alkali (Na2O + 0.658 K2O) X Ash %/ 100

2. Total Ash Alkali Na2O + 0.658 K2O

3. Total Acid SiO2 + TiO2 + Al2O3

4. Total Base Fe2O3 + CaO + MgO + K2O + Na2O

5. Base/Acid Ratio (Fe2O3+CaO+MgO+K2O+Na2O)/ (SiO2+TiO2+Al2O3)

6. Ferric/Lime Ratio Fe2O3 / CaO

7. Dolomite Percent (CaO+MgO)X100/(Fe2O3+CaO+MgO+Na2O+ K2O)

8. Ferric Dolomite Ratio Fe2O3 / (CaO + MgO)

9. Silica Alumina Ratio SiO2/Al2O3

10. Silica ratio SiO2/ (SiO2 + Fe2O3 + CaO + MgO)

11. Slagging Factor (Asam/Basa) X % Sulphur dalam batubara

12. Fouling Factor (Asam Basa) X Na2O dalam abu

Tabel 3 (menurut Sanders), menggolongkan kekerasan yang diperkirakan menjadi

faktor yang penting, dihitung dari ash analysis. Dalam prakteknya hal ini tidak selalu

tersusun seperti yang diperlihatkan pada Tabel 3. Penelitian yang dibuat oleh Electric

Power Research Institute of USA, menghubungkan penampilan slagging dan fouling

yang diperkirakan dengan yang diamati dalam praktek dan menyimpulkan indikator

yang paling masuk akal dalam kandungan garam.

Perhatikan pada bagian Appendix yang berhubungan dengan efek garam.

Kualitas Batubara Dan Stockpile Management 36

PT. GEOSERVICES, LTD

TABEL 3

RANGKUMAN PARAMETER YANG SECARA SIGNIFIKAN

MEMPENGARUHI FOULING AND SLAGGING

JENIS FOULING

Parameter Low Medium High Severe

Rf = (Asam/Basa)X Na2O < 0.2 0.2 – 0.5 0.5 – 1.0 > 1.0

Na2O % < 0.5 0.5 – 1.0 1.0 – 2.5 > 2.5

Alkali total dalam % batubara < 0.3 0.3 – 0.45 0.45 – 0.6 > 0.6

Chlorine dalam batubara < 0.2 0.2 – 0.3 0.3 – 0.5 > 0.5

JENIS SLAGGING

Parameter Low Medium High Severe

Rs = (Asam/Basa)X % S < 0.6 0.6 – 2.0 2.0 – 2.6 > 2.6

dalam batubara

Catatan : Terdapat dua jenis abu batubara : bituminous dan lignitic. Istilah ini mengacu

pada komposisi abu. Abu lignitic memiliki SiO2 kurang dari jumlah CaO% + Fe2O3% +

Na2O%.

Dalam abu jenis lignitic fouling factor-nya ditentukan sebagai % Na2O yang dimodifikasi

menjadi :

Low Medium High Severe

Na2O% <2.0 2–6 6–8 >8

9.0 ASH FUSION TEMPERATURES

Pengujian ini menggambarkan sifat empiris dari pengujian batubara.

- Batubara yang diuji bukan batubara yang berada di dalam ruangan pembakaran.

Contoh laboratorium adalah contoh homogen dari residu batubara setelah

pembakaran pada kondisi yang standar. Apa yang berada dalam tungku

pembakaran adalah satu jenis mineral matter.

Kualitas Batubara Dan Stockpile Management 37

PT. GEOSERVICES, LTD

- Kondisi ketika pengujian ini dijalankan harus benar-benar reducing (campuran

hidrogen dengan karbon dioksida) atau benar-benar oxidizing (udara atau karbon

dioksida). Dalam kondisi pembakaran yang menyala, atmosfir yang mengenai

sebuah mineral dapat segera berubah dari benar-benar reducing, ketika karbon

dibakar, menjadi oxidizing, ketika pembakaran sudah terjadi dan terdapat udara

yang berlebih.

Kontrak batubara Jepang selalu mencantumkan hasil-hasil oxidizing

atmosphere.

Kesulitan lain dalam perencanaan produksi adalah bahwa hasil-hasilnya bukan

merupakan bahan tambahan. Boleh saja mencampur dua atau lebih batubara yang

masing-masing sesuai dengan spesifikasi dan menghasilkan batubara yang tercampur

dengan ash fusion temperatures yang lebih rendah dari setiap unsur.

Dalam pengujian ini, abu batubara di cetak menjadi sebuah piramida dan

diletakkan pada sebuah ubin tahan panas. Contoh tersebut dipanaskan pada 5C per

menit mulai 900C sampai maksimum 1600C. Suhu-suhu tersebut dicatat jika profil

karakteristik seperti dalam Figure A.7 tercapai. Untuk membantu pengidentifikasian,

digunakan analisis imej komputer, rekaman fotografi atau rekaman video terhadap

perkembangan pengujian. Empat suhu dicatat : initial deformation, spherical,

hemispherical dan flow.

Mineral dalam batubara yang paling keras adalah kaolin (china clay).

Penambahan oksida dasar, sodium, potassium, calcium atau magnesium menurunkan

titik leleh. Ferrous iron merupakan sebuah perubahan yang terus menerus dalam

sistem silica/alumina. Efek dari penambahan ferric iron kurang diperhatikan. Inilah

alasan pengujian dalam reducing atmosphere, dimana besi dikurangi dan oxidizing

atmosphere, dimana besi teroksidasi. Hasil reducing atmosphere biasanya lebih rendah

secara signifikan daripada oxidizing atmosphere.

Unuma et al, (1986), menerbitkan sebuah penelitian tentang perubahan dalam

struktur mineral yang terjadi ketika abu batubara dipanaskan selama pengujian dan

terbentuk ash fusion, clay content dan kandungan feldspar dalam abu batubara.

Kualitas Batubara Dan Stockpile Management 38

PT. GEOSERVICES, LTD

Toleransi reproducibility yang diambil untuk deformation temperature adalah

80C. Australian Standard AS1038.15-1995 mengutip nilai-nilai reproducibility di bawah

ini : Deformation Temp. Reproducibility

< 1300C 80

> 1300C 150

Ash fusion temperature merupakan parameter kualitas dimana batubara

Indonesia mengalami ketidak beruntungan komersial. Penolakan pembeli batubara

telah diatasi untuk sebagian besar produsen batubara dengan membuat sebuah

laporan tentang uji pembakaran dalam fasilitas pengujian pembakaran dimana

penelitian dapat membuktikan adanya endapan, jenis kepadatan dan adherence.

Slagging index (SI) dapat dihitung dari data ash fusion.

SI = 0.8 DT + 0.2 HT

dimana DT adalah deformation temperature, C, reducing atmosphere.

HT adalah hemisphere temperature, C, reducing atmosphere.

Tabel 4 memperlihatkan kecenderungan slagging abu batubara, berdasarkan

nilai SI.

TABEL 4

KECENDERUNGAN SLAGGING

SI °C Kecenderungan Slagging

> 1340 Low

1230 – 1340 Medium

1050 – 1230 High

< 1050 Severe

Kualitas Batubara Dan Stockpile Management 39

PT. GEOSERVICES, LTD

Spero menyatakan : “ash fusion temperature yang rendah cenderung

meningkatkan potensi slagging. Meskipun sifat spesifik dari unsur-unsur abu, disain

alat pembakar, kondisi pembakaran dan disain tungku biasanya memiliki pengaruh

yang nyata atau lebih langsung pada karakteristik ash slagging.

10.0 ULTIMATE ANALYSIS

Ultimate analysis memperlihatkan komposisi batubara dalam artian komposisi

elementalnya : karbon, hidrogen, nitrogen, sulphur dan oksigen.

10.1 CARBON, HYDROGEN, OXYGEN

Carbon, hidrogen dan oksigen tergantung pada peringkat batubara dan analisis

vitrinite maceral biasanya akan cocok dalam ikatan batubara normal yang dibicarakan

di bawah. Dalam batubara peringkat rendah, konsentrasi tinggi dari maceral liptinite

dapat menyebabkan batubara berkumpul dibawah ikatan tersebut, yaitu batubara

tersebut perhydrous. Konsentrasi yang tinggi dari inertinite maceral dapat

menyebabkan batubara berkumpul di bawah ikatan batubara yaitu batubara tersebut

sub-hydrous. Oksidasi atau pemanasan akan menyebabkan batubara berkumpul diluar

ikatan batubara.

Untuk penetapan karbon dan hidrogen batubara dibakar dan karbon

dikonversikan menjadi CO2 dan hidrogen dikonversikan menjadi H2O. Jumlah CO2 atau

H2O dapat ditentukan secara gravimetric atau menggunakan Infra Red Gas Analysis.

Oksigen biasanya dihitung berdasarkan perhitungan, meskipun ada metoda-

metoda untuk penetapan langsungnya.

Sifat-sifat ini penting dalam pembuatan kokas. Dalam pembakaran kandungan

karbon dan hidrogen mempengaruhi tingkat laju gas dan persyaratan udara

pembakaran.

Sejumlah rumus telah dipublikasikan yang menghitung CV dan VM dari ultimate

analysis. Seyler menyatakan bahwa :

CV = 388.12 H + 123.92 C – 4292

Persamaan ini menimbulkan nilai yang lebih rendah untuk nilai CV (adb) dari batubara

Kalimantan Timur.

Kualitas Batubara Dan Stockpile Management 40

PT. GEOSERVICES, LTD

10.2 SULPHUR

Total Sulphur benar-benar bervariasi pada batubara Indonesia, mulai dari kurang

dari 0.05% sampai lebih dari 2.0%. Hasil ini tergantung dari endapan dan lingkungan di

endapan dalam rawa yang membentuk batubara. Nilai abu dan sulphur batubara yang

rendah awalnya seperti gambut air tawar yang didasari oleh sedimen klastik air tawar

yang tidak mengandung batu gamping. Nilai abu dan sulphur yang tinggi berhubungan

dengan sedimentasi dalam payau atau lingkungan laut. Ketika air laut masuk ke rawa

sulphate ion dalam air laut bercampur menjadi sulphide ion yang masuk ke dalam

molekul batubara sebagai organic sulphur. Gambut tak perlu secara langsung

bercampur dengan air laut, pergerakannya pada strata yang berdekatan dapat

mempengaruhi sulphur dalam gambut. Dengan kondisi ini penyebaran sulphur tidak

akan sama pada lapisan batubara dengan lapisan sulphur tinggi yang ditemukan

bersebelahan pada roof and floor dari lapisan batubara. Pyritic sulphur yang tinggi

banyak terdapat dalam gambut laut. Lingkungan endapan yang kaya kalsium dengan

pH yang tinggi mendorong aktivitas dari sulphur yang mengurangi bakteri yang

mendukung pembentukan iron pyrite. Keasaman tinggi, pH rendah, mendukung

pembentukan abu yang rendah/batubara bersulphur rendah.

Total Sulphur lebih sering ditentukan daripada unsur lainnya dalam ultimate

analysis jika nilainya kurang dari 1%.

Di bawah ini adalah tiga metoda untuk penetapan Total Sulphur :

- Metoda Eschka dimana Sulphur ditentukan secara gravimetric sebagai barium

sulphate.

- Metoda pembakaran temperatur tinggi, dimana sulphur oxides dari pembakaran

diserap ke dalam larutan hydrogen peroxide dan asam yang dihasilkan dititrasi

dengan borate yang telah distandarisasi. Metoda ini tidak dipakai lagi dalam

menentukan keasaman total dari uap yang terserap dan chlorine dilaporkan

sebagai hydrochloric acid dalam penyerap. Penggunaan mercury oxycyanide

untuk menutupi chlorine tidak lagi dilakukan. Untunglah, seluruh batubara

Indonesia yang ditemukan memperlihatkan nilai chlorine kurang dari 0.01%

sehingga metoda tersebut tetap dapat dipakai. Jika contoh yang telah di float/

sink diuji dalam bahan pelarut halogenated organic seperti perchloro ethylene

atau bromoform, contoh-contoh tersebut menjadi terkontaminasi dengan chlorine

Kualitas Batubara Dan Stockpile Management 41

PT. GEOSERVICES, LTD

berlevel tinggi yang tidak dapat dihilangkan dan metoda suhu tinggi titrasi

asam/basa tak dapat dilakukan.

- Metoda suhu tinggi dimana gas-gas pembakaran dianalisis dengan teknik infra-

red.

Sulphur dalam coking coal. Maksimal hanya 1% yang ditentukan. 85% sulphur yang

ada pada batubara. Ada dua efek yang mengganggu pada kokas ber-sulphur tinggi :

a. Menaikkan kebutuhan batu gamping pada beban tanur tinggi. Penelitian ACIRL

memperlihatkan sebuah peningkatan sebesar 0.1% dalam sulphur kokas yang

menaikkan pemakaian kokas sampai 7 kg setiap ton dari besi gubal (pig iron) yang

diproduksi.

b. Penghilangan konversi besi menjadi baja benar-benar mahal dan memakan waktu

lama, meskipun ada tehnik modern untuk memindahkan sulphur dari metal panas

dengan external desulphurisation.

Sulphur dalam batubara thermal. Ketentuan lingkungan udara bersih membatasi

jumlah SOx, sebuah campuran dari SO2 dan SO3, yang dapat memasuki atmosfir dari

pembakaran batubara atau minyak. Teknik yang paling umum untuk flue gas

desulphurisation (FGD) adalah memberikan reaksi pada gas dengan larutan kapur,

dimana SOx tertahan sebagai calcium sulphate. Beberapa negara membutuhkan

pembangkit listrik yang baru agar cocok dengan FGD sebelum beroperasi. Sulphur

yang masuk ke dalam tungku sudah tertentu sebagai alkali sulphate dan beberapa

sulphur terserap ke atas permukaan partikel fly ash. Sekitar 90% sulphur yang masuk

ke dalam tungku berubah menjadi bentuk gas sebagai SOx.

Standar emisi untuk SOx pada negara-negara APEC terangkum dalam Tabel 5.

Kualitas Batubara Dan Stockpile Management 42

PT. GEOSERVICES, LTD

TABEL 5

STANDAR EMISI SOx (APEC: January 1997)

Negara SOx

Canada 260g/GJ

China < 1% S: 1960 mg/(N) m3

> 1%S : 1120mg/(N) m3

Hong Kong 1960 mg/(N)m3 (sebelum 1991)

190 mg/(N)m3 (setelah 1991)

Indonesia 1400 mg/(N)m3 (sebelum 2000)

700 mg/(N)mg3 (setelah 2000)

Japan Batas cerobong asap : 210mg/(N) m3

Korea 1330 mg/(N) m3 untuk batubara yang diimpor

USA Biasanya 510 g/GJ

Faktor konversi : ppm, SOx sebagai SO2 = mg.(N)m33x0.350

N berhubungan dengan gas kering pada 0C, 101.3 kPa dan 12% CO2.

Sulphur dalam batubara untuk pembuatan semen. Pada pabrik semen konvensional

nilai Sulphur yang tinggi dapat ditolerir karena SOx bereaksi dengan komponen lain dan

tidak mengeluarkan pembakaran dalam bentuk gas. Nilai SOx yang tinggi dapat

bereaksi dengan unsur alkalin dan menyebabkan masalah endapan suhu rendah, yang

dapat menyumbat jalan keluar dari calciner.

Slagging suhu rendah. Dalam Tabel 2 dan 3, beberapa faktor slagging yang

dicantumkan mencakup sulphur dalam perhitungannya. Batubara ber-sulphur tinggi

dengan unsur abu yang mengandung besi dan sodium oksida yang tinggi,

menyebabkan slagging suhu rendah, yang membentuk garam ganda FeSO4.Na2SO4,

yang meleleh pada 600-900C.

Kualitas Batubara Dan Stockpile Management 43

PT. GEOSERVICES, LTD

10.2.1 FORMS OF SULPHUR

Sulphur terjadi dalam batubara sebagai organic, pyritic atau sulphate sulphur. Pyritic

sulphur ditentukan secara tidak langsung dari perbedaan dalam besi yang larut dalam

asam nitrat dan besi yang larut dalam asam hidroklorik. Sulphate sulphur ditentukan

dengan metoda gravimetric. Organic sulphur ditentukan dengan perhitungan.

Kandungan sulphate sulphur pada batubara Indonesia biasanya kurang dari 0.1%.

Pentingnya forms of sulphur adalah bahwa forms of sulphur dapat mengurangi total

sulphur pada preparasi batubara. Besi pyrite, Fe2S, memiliki nilai relative density 5 dan

jika dapat dilepaskan, dapat dipindahkan dengan proses separasi berbasis gaya berat.

(Dapat juga dipindahkan dalam froth flotation dalam batubara halus dengan selektif

mengapungkan pyrite sebelum proses ash reducing flotation.) Apakah dapat

dipindahkan tergantung pada cara dan metoda kejadiannya. Jika terjadi karena partikel

yang tersebar secara halus, masuk ke dalam batubara, maka tidak dapat dilepaskan

dan tidak dapat dikurangi. Dengan kondisi ini harus dianggap sejalan dengan organic

sulphur. Jika terjadi seperti lapisan atau partikel yang relatif keras dapat dilepaskan.

Kondisi ini sering kali berlaku ketika pyrite diendapkan sebagai adventitious ash ke

dalam bidang paku dan selimut.

Kesulitan dengan batubara yang terendap dalam lingkungan laut atau berkalsium

tinggi adalah bahwa kondisi tersebut selalu membentuk tellinite (vitrinite). Karenanya

dengan mencuci batubara ini memusatkan vitritnite dan hal ini tidaklah aneh bagi abu

rendah yang dengan mudah menyebarkan fraksi batubara menjadi lebih tinggi dalam

total sulphur daripada batubara run-of-mine.

Reaksi penting adalah hidrolisis dari FeS2:

4 FeS2 + 15 O2 + 14 H2O 4 Fe (OH)3 + 8 H2SO4

Asam sulfat yang merupakan produk penurunan dari reaksi ini dapat menyebabkan

masalah lingkungan karena mengalirkan pembuangan asam dari daerah stockpile,

diperlukan pengontrolan pH pada air yang mengalir dalam tiap pabrik pengolahan

batubara untuk mengurangi masalah korosi. Masalahnya menjadi penting dimana

lapisan bersulphur tinggi bersebelahan dengan roof atau floor yang tidak termasuk

produk yang dapat dijual.

Pyritic sulphur tinggi biasanya berhubungan dengan kerentanan yang meningkat