N Annisa Widaningsih - 123.13.022 - 3 - 2017

Diunggah oleh

annisawidaningsihHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

N Annisa Widaningsih - 123.13.022 - 3 - 2017

Diunggah oleh

annisawidaningsihHak Cipta:

Format Tersedia

BAB II

TINJAUAN PUSTAKA

2.1 Mortar dan Material Penyusunnya

Menurut SNI 03-6825-2002 mortar didefinisikan sebagai campuran

material yang terdiri dari agregat halus (pasir), bahan perekat (tanah liat, kapur,

semen portland) dan air dengan komposisi tertentu. Bahan pengikat antara semen

dan air bereaksi secara kimia sehingga membuat suatu bahan yang padat dan juga

tahan lama. Syarat mortar untuk bahan adukan cukup plastis, sehingga mudah untuk

dikerjakan, dan dapat menghasilkan rekatan dan lekatan yang baik, dapat membagi

tegangan tekan secara merata serta tahan lama.

Fungsi utama mortar adalah menambah lekatan dan ketahanan ikatan

dengan bagian-bagian penyusun suatu konstruksi. Kekuatan mortar tergantung

pada kohesi pasta semen terhadap agregat halusnya. Mortar mempunyai nilai

penyusutan yang relatif kecil. Mortar harus tahan terhadap penyerapan air serta

kekuatan gesernya dapat menahan gaya-gaya yang bekerja pada mortar tersebut.

Jika penyerapan air pada mortar terlalu besar/cepat maka mortar akan mengeras

dengan cepat dan kehilangan ikatan adhesinya.

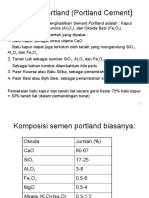

2.1.1 Semen Portland

Semen portland adalah suatu bahan konstruksi yang paling banyak dipakai

serta merupakan jenis semen hidrolik. Semen hidrolik yaitu suatu bahan pengikat

yang mengeras jika bereaksi dengan air serta menghasilkan produk yang tahan air.

Fungsi utama semen adalah mengikat butir-butir agregat hingga membentuk suatu

massa padat dan mengisi rongga-rongga udara di antara butir-butir agregat.

Menurut ASTM C-150, 1985 semen portland didefinisikan sebagai semen

hidrolik yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat

hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai

bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

Standar ASTM C-150 membagi semen menjadi beberapa tipe, yaitu :

5 Institut Teknologi dan Sains Bandung

6

Tipe I : Semen portland yang dirancang untuk penggunaan normal,

yang diterapk pada keadaan lingkungan dan spesifikasi

teknis biasa.

Tipe IA : Semen portland berkarakter tipe I dengan air-entraining

admixture, yang juga diterapkan pada keadaan lingkungan

dan spesifikasi teknis biasa

Tipe II : Semen portland dengan karakter panas hidrasi dan ketahanan

sulfat yang moderat

Tipe IIA : Semen portland berkarakter tipe II dengan air-entraining

admixture

Tipe III : Semen portland yang dirancang untuk menghasilkan kekuatan

awal yang tinggi, atau disebut “semen-cepat-keras”

Tipe IIIA : Semen portland berkarakter tipe II dengan air-entraining

admixture

Tipe IV : Semen portland yang memiliki panas hidrasi rendah

Tipe V : Semen portland yang memiliki ketahanan sulfat tinggi.

Semen portland terdiri dari komponen senyawa kimia utama yaitu

3CaO.SiO2, 2CaO.SiO2, 3CaO.Al2O3, 4CaO.Al2O3.Fe2O3, serta gypsum.

Tabel 2.1 Senyawa Utama Semen Portland (Hasudungan;2007)

Nama

Rumus Kimia Nama Senyawa

Singkatan

C3S 3CaO.SiO2 Tricalsium Silicate (alite)

C2S 2CaO.SiO2 Dicalcium Silicate (belite)

Tricalcium Aluminate

C3A 3CaO.Al2O3

(aluminate)

Tetracalcium Aluminoferrite

C4AF 4CaO.Al2O2.Fe2O3

(ferrite)

CSH2 CaSO4.2H2O Gypsum

Institut Teknologi dan Sains Bandung

7

Masing-masing senyawa tersebut terdiri dari unsur oksida, berdasarkan

persamaan Bogue dapat ditulis sebagai berikut :

C3S = 4,07(CaO) – 7,6(SiO2) – 6,72(Al2O3) – 1,43(Fe2O3) – 2,85 (SO3)

C2S = 2,87(SiO2) – 0,754(C3S)

C3A = 2,65(Al2O3) – 1,69(Fe2O3)

C4AF = 3,04(Fe2O3)

Unsur yang berperan sebagai perekat hidraulis dalam semen portland

adalah unsur utama klinker, yaitu C3S, C2S, C3A, dan C4AF. Sedangkan gypsum

diperlukan sebagai zat untuk memperlambat proses pengerasan semen ketika

bereaksi dengan air. Adapun tujuan memperlambat proses pengerasan ini adalah

agar pasta yang terbentuk dari campuran semen, air, dan bahan yang lain,

memerlukan waktu lebih lama untuk menjadi keras sehingga mudah dalam

pengerjaannya.

Masing-masing senyawa memiliki fungsi dan pengaruh berbeda terhadap

sifat fisik benda coran. Pengaruh tersebut antara lain :

Tabel 2.2 Pengaruh Senyawa Penyusun Semen (Hasudungan;2007)

Sifat Kontributor Pengaruh

C3S Mengendalikan pengikatan normal

Pengikatan

C3A Memberikan kekuatan prematur

Kenaikan C3S Kontributor utama

panas

C3A Kontributor utama

hidrasi

Bertanggung jawab pada kekuatan

C3S

umur dini

Kekuatan

Bertanggung jawab pada kekuatan

C2S

masa yang panjang

Institut Teknologi dan Sains Bandung

8

2.1.1.1 Reaksi Hidrasi

Elemen utama pembentuk kekuatan adalah kelompok kalsium silikat, yang

bertanggung jawab 75-80% dari kekuatan total semen. Reaksi hidrasi dari senyawa

golongan silikat ini adalah sebagai berikut :

2C3S + 6H → C3S2H3 + 3Ca(OH)2 ΔH = - 502 J/g

2C2S + 4H → C3S2H3 + Ca(OH)2 ΔH = -260 J/g

Tanda negatif pada entalpi reaksi menunjukan bahwa reaksi yang terjadi

adalah reaksi eksotermik, dan menghasilkan panas hidrasi seperti yang telah

diuraikan. Jumlah calsium hydroxyde (CH) yang dihasilkan bergantung pada

jumlah relatif tricalcium dan dicalcium silicate (C3S dan C2S) dalam semen.

C3A + 6H → C3AH6

Senyawa C3A, tanpa kehadiran gypsum, akan bereaksi agresif dengan

air untuk memproduksi senyawa-senyawa hidrasi dalam umur dini. Reaksi ini

menyebabkan pengerasan awal yang mengganggu fluiditas pasta. Sehingga

pada aplikasi pembuatan mortar, pasta yang digunakan tidak boleh terlalu lama

didiamkan. Sebaliknya dengan kehadiran gypsum, C3A akan bereaksi

membentuk fasa ettringite, yang melapisi partikel C3A dan mencegah cepatnya

reaksi hidrasi berlangsung.

C3A + 3CSH2 + 26H → C6AS3H32; ∆H = -1350 J.g-1

(tricalcium aluminate + gypsum + air → ettringite)

Lapisan ettringite ini bersifat stabil, sepanjang gypsum dalam semen

tersedia cukup. Jika gypsum tersebut kurang secara stoikiometrik, maka fase

ettringite ini akan bereaksi lanjut dengan C3A menurut reaksi:

C6AS3H32 + 2C3A + 4H→3C4ASH12

(ettringite + tricalcium aluminate + air → monosilfualuminate)

Pada prinsipnya, fasa feritik (C4AF) juga akan mengalami reaksi dengan

gypsum yang mirip dengan reaksi C3A dengan gypsum di atas. Namun karena

senyawa C4AF tidak sereaktif C3A, maka fasa ini hanya akan sempat bereaksi

sedikit karena gypsum tersebut telah habis bereaksi dengan C3A tadi. Akibatnya,

reaksi antara C4AF dan gypsum menjadi tidak signifikan. Reaksi C4AF yang

Institut Teknologi dan Sains Bandung

9

terpenting adalah reaksinya dengan calcium hydroxide membentuk senyawa

ferric-aluminium hydroxide:

C4AF + 2CH + 14H → C4(A, F)H13 + (A, F)H3;

(Tetracalcium aluminoferrite + calcium hydroxide + air →

Tetracalcium aluminate hydrate + ferric-aluminum hydroxide)

Calcium hydroxide di atas diperoleh dari hidrasi senyawa tricalcium

silicate. Sedangkan tetracalcium aluminate hydrate merupakan fasa yang

secara struktur mirip dengan monosulfoaluminate, yaitu amorf.

Keempat reaksi kimia diatas (C3S/alite, C2S/belite, C3A/aluminate,

C4AF/ferrite) mempunyai kecepatan yang berbeda-beda, dan kekuatan

yang dihasilkan akibat proses hidrasi itu pun berbeda pula. Melalui gambar 2.1

dapat dilihat bahwa fasa C3A/aluminate dan C4AF/ferrite meskipun secara

kimia bersifat reaktif, namun menghasilkan kekuatan yang sangat rendah.

Dengan demikian pembentukan kekuatan pada semen dapat diasumsikan

hampir seluruhnya disumbangkan oleh hidrasi senyawa calcium silicates

(C3S/alite dan C2S/belite).

Gambar 2.1 Kenaikan Kekuatan Berbanding Waktu Empat Komponen

Kimia Semen Portland (Nugroho;-2007)

Apabila kita melihat pada gambar 2.2, senyawa C3S berdasarkan

tinjauan reaksi menghasilkan kecepatan hidrasi yang lebih tinggi daripada

C2S. Akibatnya pada umur dini, senyawa C3S inilah yang memiliki peran

terbesar dalam menyumbangkan kekuatan pada umur dini. Komponen utama

yang bertanggung jawab pada pembentukan kekuatan selama proses hidrasi

calcium silicates adalah C-S-H.

Institut Teknologi dan Sains Bandung

10

Gambar 2.2 Laju Hidrasi Empat Senyawa Utama Semen (Nugroho;2007)

Sehubungan dengan sifat dan karakter reaksi hidrasi di atas, sangatlah

perlu menaruh perhatian dan mengendalikan keadaan coran pada 24 jam

pertama.

Hal ini dikarenakan pada waktu krusial tersebut, sifat fluiditas, setting

time, dan kekerasan awal, amat ditentukan di sini. Juga karena semua reaksi

bersifat eksotermik (ditandai dengan lepasnya panas hidrasi), maka mulai saat

ini harus dijaga agar tak timbul retak panas atau disintegrasi semen dan mortar.

Lepasnya panas hidrasi ini tak bersifat linear, namun fluktuatif menurut gambar

2.3 berikut:

Gambar 2.3 Laju Evolusi Panas Selama Proses Hidrasi Semen Portland

(Nugroho;2007)

Grafik empiris tersebut membagi proses evolusi hidrasi menjadi lima

tahap. Tahap I, adalah tahap yang sangat singkat dimana panas hidrasi

langsung dikeluarkan pertama kali ketika semen berkontak dengan air pada

proses pencampuran. Kereaktifan C3A memainkan peranan penting dalam

naiknya panas hidrasi pada tahap ini. Kemudian, masih pada tahap ini, panas

hidrasi perlahan- lahan turun akibat turunnya gradien reaktifitas senyawa C3A

Institut Teknologi dan Sains Bandung

11

yang terlibat. Hingga pada tahap II, beberapa jam setelah tahap pertama, panas

hidrasi cenderung stabil dan rendah.

Pada tahap III panas hidrasi kembali mengalami kenaikan dengan laju

yang tinggi. Hal ini diakibatkan oleh fasa C3S yang terhidrasi. Dan pada tahap

ini pula, kekuatan awal yang signifikan timbul. Hal ini menunjukkan initial

setting mulai terjadi, dan final setting dicapai sesaat sebelum panas hidrasi

tahap ini mencapai puncaknya. Saat puncak telah tercapai, disinilah tahap

ketiga diakhiri dan memasuki tahapnya yang keempat.

Pada tahap IV terjadi pengurangan kadar gypsum di dalam reaksi. Hal

ini menyebabkan C3A kembali aktif dan bereaksi bersama ettringite dan air

membentuk monosulfoaluminate (lihat reaksi di atas). Reaksi ini terjadi tepat

ketika C3S mengalami perlambatan reaksi sehabis mencapai puncak panas

hidrasinya. Sehingga gradasi penurunan panas berkurang dan

perlambatan pembuangan panas terjadi. Grafik akan datar sejenak, lalu

kemudian kembali turun akibat reaksi hidrasi dari komponen-komponen

tersebut mengalami penurunan kecepatan.

Pada tahap V, semua reaksi telah benar-benar melambat dan produk-

produk hidrasi yang terbentuk telah menutup pori-pori dan rongga yang ada

dalam benda coran. Yang perlu diperhatikan dari seluruh sifat hidrasi semen

di atas adalah; dalam penerapan praktis hasil coran (dan bahkan juga hasil

mixing) akibat panas hidrasi yang ditimbulkan pun juga tidak pernah benar-

benar seragam pada tiap-tiap daerah coran. Hingga, risiko retak panas sangat

mungkin terjadi jika tidak dilakukan curing benda coran dengan benar,

mengingat nilai kalori eksotermik dari reaksi C3A dan C3S yang tinggi

(Nugroho;2007).

2.1.2 Agregat Halus

Sifat yang paling penting dari suatu agregat (batu-batuan, kerikil,

pasir) ialah kekuatan hancur, dan ketahanan terhadap benturan, yang dapat

mempengaruhi ikatannya dengan pasta semen, porositas dan karakteristik

penyerapan air yang mempengaruhi daya tahan terhadap agresi kimia serta

Institut Teknologi dan Sains Bandung

12

ketahanan terhadap penyusutan (shrinkage).

Akibat porositasnya, partikel agregat juga dapat menyerap air. Hal ini

akan mempengaruhi rasio semen-air (w/c ratio) dalam campuran mortar, yang

mengakibatkan kelecakan mortar yang didesain berubah. Selain itu, “hilangnya”

air akibat terserap oleh porositas agregat akan mengurangi jumlah air yang

dibutuhkan selam reaksi hidrasi berlangsung. Sehingga pada perencanaan

campuran (mix design), agregat perlu diuji kuantitatif untuk mengetahui sejauh

mana keadaan kelembaban itu dimilikinya. Agregat umum yang normal

mempunyai kelembaban sekitar 0,5 - 2,0%. Keadaan lembab agregat

dideskripsikan secara fisik dengan empat keadaan:

Kering oven / oven dry (OD)

Seluruh air yang ada telah dihilangkan. Baik air yang ada di permukaan

maupun yang berada dalam pori. Pemanasan pada 105°C dilakukan

selama 24 jam untuk memperoleh kondisi ini, dan ditimbang hingga

mempunyai berat konstan.

Kering udara / air dry (AD)

Seluruh air yang ada dipermukaan telah dihilangkan, namun masih

menyisakan air di dalam pori internalnya.

Jenuh dengan permukaan kering / saturated sirface dry (SSD)

Seluruh pori masih terisi air, namun dengan permukaan yang kering.

Agregat pada permukaan ini tidak dapat mempengaruhi kadar air

dalam campuran mortar, sebab tak dapat lagi menyerap maupun

menyumbangkan air. Tipe agregat ini merupakan agregat yang ideal

untuk mix design dalam mortar.

Basah / wet

Seluruh pori yang ada terisi air, dan mempunyai permukaan yang

berfilm air. Agregat ini tidak akan mampu lagi menyerap air, namun

akan menyumbang air pada proses pencampuran mortar. Hingga rasio

w/c dalam mortar berubah.

Institut Teknologi dan Sains Bandung

13

Bila keempat keadaan tersebut digambarkan maka akan seperti berikut:

Gambar 2.4 Keadaan Kelembaban Agregat (Simajuntak ; 2007)

2.1.3 Bahan Tambahan (Admixture)

Admixtures adalah bahan/komponen selain air, semen, maupun agregat,

yang ditambahkan pada tahap pencapuran untuk mengubah beberapa sifat

semen atau mortar. Admixtures digunakan untuk memodifikasi sifat dan

karakteristik dari mortar, misalnya untuk dapat dengan mudah dikerjakan,

penghematan, atau untuk tujuan lain seperti penghematan energy

(Amalia;2009).

Admixture dibagi menjadi dua yaitu chemical dan mineral admixture.

Chemical admicture adalah bahan-bahan tambahan yang dapat larut dalam air,

sedangkan yang tidak dapat larut dalam air digolongkan menjadi mineral

admixture yang berfungsi untuk meningkatkan sifat fisik mortar, contoh mineral

admixture yaitu slag, fly ash, dansilica fume. Untuk contoh chemical admixture

seperti pada tabel 2.2.

Tabel 2.3 Jenis- jenis chemical admixture (Amalia ; 2009)

Chemical

Fungsi Contoh

Admixture

Mempercepat proses pengerasan Calcium Chloride

Accelerator

pada mortar (CaCl2)

Set

Sodium Bicarbonate

Accelerating Mempercepat setting time

(Na2CO3)

Admixture

Institut Teknologi dan Sains Bandung

14

Gula (C12H22O11),

Set Retarder Memperlambat proses pengerasan

Garam seng (ZnCl2)

Untuk mengurangi kebutuhan air Water Glass

Water Reducer

yang diperlukan (Na2SiO3)

2.1.4 Air Campuran Mortar

Air merupakan komponen pada mortar yang memungkinkan semen

mengeras akibat reaksi hidrasi. Kadar air pada campuran mortar juga sangat

mempengaruhi kekuatan mortar dan kemudahan pengerjaan mortar. Syarat air

yang baik untuk digunakan pada campuran mortar adalah air yang bebas dari

pengotor seperti lumpur, lempung, bahan organik, dan pengotor lain. Pengotor

pada air dapat menghambat proses hidrasi semen sehingga kekuatan mortar

akan menurun (Achmadi;2009)

Air diperlukan pada pembuatan mortar untuk memicu proses kimiawi

semen, membasahi agregat dan memberikan kemudahan dalam pengerjaan.

Karena pasta semen merupakan hasil reaksi kimia antara semen dengan air,

maka bukan perbandingan jumlah air terhadap total berat campuran yang

penting, tetapi justru perbandingan air dengan semen atau yang biasa disebut

sebagai faktor air semen (water cement ratio). Air yang berlebihan akan

menyebabkan banyaknya gelembung air setelah proses hidrasi selesai,

sedangkan air yang terlalu sedikit akan menyebabkan proses hidrasi tidak

tercapai seluruhnya, sehingga akan mempengaruhi kekuatan.

2.2 Material Pozzolan

Berdasarkan standard yang ditetapkan dalam Annual Book of ASTM

Standards 1996 volume 04.02 designation : C 125 - 95a tentang Standard

Terminology Relating to Concrete and Concrete Agregates, pozzolan merupakan

“material berbasis silika atau alumina, yang tidak atau sedikit sekali mempunyai

sifat sementik, berbentuk padatan yang secara fisik terpisah dengan baik, dan

dengan kehadiran air dapat bereaksi secara kimia dengan calcium hydroxide pada

temperatur biasa membentuk senyawa-senyawa yang bersifat sementik.”

Institut Teknologi dan Sains Bandung

15

Ada berbagai contoh material pozzolan, yang semuanya digolongkan sebagai

bahan-tambah mineralik (mineral admixtures) dalam semen dan mortar. Antara lain; fly

ash (abu terbang, residu pembakaran batu bara), silica fume, dan slag (terak, residu

pembakaran biji besi dengan kokas dalam tanur tinggi). Semua jenis material pozzolan

tersebut mempunyai karakteristik yang sama, yaitu rektif secara umum, dan memiliki

struktur silika amorf yang dapat bereaksi dengan kapur (lime) hasil hidrasi menurut

persamaan:

2S + 2CH + 7H → C3S2H8

Calcium silicate hydrate yang terbentuk dari hasil reaksi tersebut sama

dengan calcium silicate hydrate yang terbentuk dari hasil reaksi hidrasi C3S dan

C2S. Atau dengan kata lain, pozzolan ini bertindak sebagai “C3S dan C2S lain”.

Reaksi pozzolanik tidak menghasilkan panas hidrasi dalam jumlah besar, yang

berarti secara umum reaksi tersebut berjalan lambat. Sebagian besar terjadi pada masa

28 hari pertama. Namun beberapa material pozzolan dapat bersifat sangat reaktif, yang

diakibatkan oleh tingginya luas permukaan kontak (specific surface area), misalnya pada

silica fume dan metakaolin.

Beberapa pozzolan juga dapat mengandung alumina. Reaksi hidrasi juga

terjadi jika senyawa alumina ini berada pada material-material yang mengandung silika

reaktif. Reaksi hidrasi yang dialami alumina adalah:

A + 4CH + 9H → C4AH13

C4AH13 yang dihasilkan mempunyai sifat yang sama dengan senyawa

C4ASH12, yaitu menaikkan kerentanan semen terhadap serangan sulfat. Sehingga,

pozzolan yang mengandung alumina tidak bisa digunakan dalam semen yang

membutuhkan ketahanan sulfat tinggi.

Material-material pozzolan yang dimanfaatkan sebagai bahan-tambah

mineralik (mineral admixture) dalam campuran semen, mortar, dan beton, memiliki

karakter kimia, sifat organik, dan kadar silika dan alumina yang bervariasi secara luas.

Sehingga, material-material tersebut perlu diverifikasi dulu sebelum diaplikasikan ke

dalam desain campuran (mix design) semen, mortar, dan beton.

2.3 Slag Hasil Pemurnian Baja

Slag adalah produk non-metal yang merupakan material berbentuk halus sampai

balok-balok besar, dari hasil pembakaran yang di dinginkan. (ASTM 1995,494).

Institut Teknologi dan Sains Bandung

16

Slag memiliki senyawa yang mirip dengan semen, yang menyebabkan reaksi

hidrasi dapat terjadi pada slag. Salah satu senyawa yang terdapat pada slag yang

dapat meningkatkan kekuatan mortar adalah senyawa SiO2. Senyawa ini akan

bereaksi dengan kapur sisa dari hasil reaksi hidrasi air dengan semen sehingga

membentuk senyawa CSH sebagai perekat (SiO2 + Ca(OH)2 → CSH). Semakin

banyak perekat yang terbentuk maka akan meningkatkan kekuatan pada mortar

(Kadhafi;2015).

Keuntungan penggunaan slag dalam campuran mortar adalah sebagai

berikut (Lewis-1982) :

Meningkatkan kekuatan tekan mortar

Meningkatkan ketahanan terhadap sulfat dalam air laut

Mengurangi panas hidrasi dan menurunkan suhu

Gambar 2.5 Proses pemurnian baja PT Krakatau POSCO (PT Krakatau

POSCO; 2016)

Pada peleburan baja, bijih besi atau besi bekas dicairkan dengan kombinasi

batu gamping, dolomite atau kapur. Pembuatan baja dimulai dengan penghilangan

ion-ion pengotor baja, diantaranya alumunium, silicon, phosphor, dan sulfur. Ion-

ion tersebut dapat menyebabkan baja menjadi tidak keras dan rapuh atau sulit untuk

dibentuk lembaran-lembaran baja. Untuk menghilangkan ion pengotor tersebut

diperlukan kalsium yang terdapat pada batu kapur. Campuran kalsium dan alumina,

silikon dan phosphor membentuk slag. Slag mengambang pada cairan baja yang

kemudian dibuang. Slag terbentuk pada suhu 1580°C, berbentuk tidak beraturan

Institut Teknologi dan Sains Bandung

17

dan akan mengeras ketika dingin. Slag dapat berupa butiran halus sampai berupa

balok-balok besar yang sangat keras.

2.3.1 Slag Basic Oxygen Furnace

Basic oxygen furnace slag terbentuk dalam proses pemurnian logam panas

menjadi baja dalam tungku BOF (Basic Oxygen Furnace). Pada proses ini logam

panas diolah dengan cara meniupkan oksigen kedalamnya dengan tujuan untuk

menghilangkan karbon dan unsur lainnya yang memiliki afinitas tinggi terhadap

oksigen. Slag tersebut dihasilkan dengan menambahkan fluks seperti kapur atau

dolomit yang akan bergabung dengan silikat dan oksida untuk membentuk slag cair.

Beberapa jumlah scrap juga ditambahkan untuk mengendalikan suhu saat reaksi

eksotermal.

Ketika proses reaksi selesai, baja cair akan terkumpul dibagian bawah

tungku, sedangkan slag cair akan mengapung diatasnya. Baja cair dan slag

dituangkan ke ladle yang berbeda yang biasanya diatas suhu 1600°C. Setelah

dituangkan, slag cair dalam ladle selanjutnya dapat diolah dengan injeksi SiO2 dan

oksigen untuk meningkatkan stabilitas volume. Kemudian slag cair dituangkan ke

dalam lubang atau tanah dimana suhu udara akan menurun dibawah kondisi

terkontrol membentuk slag kristal.

Gambar 2.6 Tungku BOF (Dok. PT. Krakatau POSCO)

Institut Teknologi dan Sains Bandung

18

Gambar 2.7 Slag Basic Oxygen Furnace (BOF) (Dok. PT.Krakatau POSCO)

2.3.2 Slag Kanbara Reactor (KR)

Kanbara Reactor adalah sebuah tungku untuk Pretreatment hot metal

sebelum masuk ke tahapan secondary pada proses pembuatan baja. KR berfungsi

untuk menghilangkan senyawa sulfur yang terdapat dari besi cair.

Gambar 2.8 Slag Kanbara Reactor (Dok. PT. Krakatau POSCO)

Slag KR adalah limbah padat yang dihasilkan dari proses desulfurisasi besi

leleh dengan proses pengadukan mekanis pembuatan baja pada tungku Kanbara

Ractor. KR memiliki impeller yang berfungsi untuk menyebarkan fluks

desulfururisasi sehingga fluks tersebar secara homogen. Dalam proses desulfurisasi

ini menggunakan reagen yang dialirkan melalui impeller yang berfungsi untuk

mengikat senyawa sulfat yang kemudian akan menjadi terak dan logam cair bebas

dari kandungan sulfat.

Institut Teknologi dan Sains Bandung

19

Gambar 2.9 Kanbara Reactor (Diamond Engineering;2017)

2.4 Faktor yang Mempengaruhi Kekuatan Mortar

Sebelum berlanjut mengenai penggunaan slag pada mortar, ada beberapa

faktor penting yang perlu diketahui terkait dengan kekuatan tekan. kekuatan tekan

adalah kemampuan pasta dan mortar menerima gaya tekan persatuan luas. Adapun

faktor-faktor yang mempengaruhi kekuatan mortar adalah sebagai berikut :

2.4.1 Rasio Air Semen (w/c)

Raiso air semen adalah angka perbandingan antara berat air dan berat

semen dalam campuran pasta atau mortar. Rasio ini menggambarkan sejauh mana

ketersediaan air ada di dalam mortar untuk mendukung proses hidrasi. Tingginya

jumlah air menjamin ketersediaan yang cukup bagi berlangsungnya proses

hidrasi, dan meminimalkan residu anhidrat yang tak termanfaatkan menjadi pasta.

Namun dilain pihak, tingginya jumlah air juga akan menurunkan kuat tekan

mortar. Selain itu dengan nilai rasio yang rendah akan menyebabkan kesulitan

dalam pengerjaan, yaitu kesulitan dalam pelaksanaan pemadatan yang pada

akhirnya akan menyebabkan turunnya kualitas.

2.4.2 Jumlah Semen

Pada mortar dengan w/c yang sama, mortar dengan kandungan semen

lebih banyak belum tentu mempunyai kekuatan lebih tinggi. Hal ini disebabkan

karena jumlah air yang banyak akan mengahasilkan pasta yang banyak pula,

Institut Teknologi dan Sains Bandung

20

menyebabkan kandungan pori lebih banyak dari pada mortar dengan kandungan

semen yang lebih sedikit. Kandungan pori inilah yang mengurangi kekuatan mortar.

Jumlah semen dalam mortar mempunyai nilai optimum tertentu yang memberikan

kuat tekan tinggi.

2.4.3 Umur Mortar

Kekuatan mortar akan berubah seiring dengan bertambahnya umur,

dimana pada umur 28 hari mortar akan memperoloeh kekuatan yang tinggi.

2.4.4 Sifat Agregat

Sifat agregat yang berpengaruh terhadap kekuatan ialah bentuk, kekasaran

permukaan, kekerasan dan ukuran maksimum butir agregat. Bentuk dari agregat

akan berpengaruh terhadap interlocking antar agregat (Amalia ; 2009).

2.5 Pengaruh Penambahan Slag dan Umur Pada Kuat Tekan Mortar

Ketika slag ditambahkan pada campuran mortar, maka akan mengubah

sifat mekanik mortar tersebut. Hal disebabkan oleh reaksi hidrasi yang juga terjadi

pada slag. Berikut merupakan pengaruh penambahan slag pada campuran mortar

:

2.5.1 Pengaruh Slag Terhadap Kuat Tekan

Penelitian yang dilakukan oleh (Nofrizon, 2011) diperoleh manfaat adanya

alternatif pemanfaatan limbah slag baja dari PT Krakatau Steel untuk didaur ulang

menjadi bahan substitusi semen pada pembuatan mortar, sehingga dapat

mengurangi dampak kerusakan lingkungan. Material yang digunakan dalam

penelitian ini adalah semen, agregat halus (pasir), dan slag baja yang dibuat menjadi

mortar dengan dimensi 5 cm x 5 cm x 5 cm mortar yang dibuat mempunyai

komposisi volume pasir : volume semen adalah 4 : 1. Slag baja digunakan sebagai

substitusi semen pada mortar tersebut dengan variavi volume 5%, 10%, 15%, 20%,

25%, 30%, 35%, 40%, 45%, 50%, 75%, dan 100%. Kuat Tekan mortar optimum

yang diperoleh pada mortar dengan 20% slag baja sebagai substitusi semen sebesar

36,72 MPa.

Institut Teknologi dan Sains Bandung

21

Penelitian yang dilakukan oleh (Bhongsuk Cho, 2015) bertujuan untuk

mengetahui sifat fisik dari beton yang menggunakan campuran GGBFS-KR Slag

sebagai pengikat. Proses pemurnian baja menggunakan KR telah berhasil

menghasilkan Ca(OH)2 yang berfungsi sebagai pengikat seperti semen untuk

meningkatkan sifat fisik. Variasi antara GGBFS : KR slag : semen yang digunakan

pada penelitian ini yaitu 10%:81%:9% ; 10%:78%:12% ; 10%:75%:15%. Kuat

tekan optimum yang diperoleh yaitu variasi 10%:75%:15% dengan 40 Mpa.

2.5.2 Pengaruh Umur Mortar Terhadap Kuat Tekan

Penelitian yang dilakukan oleh (Chia-Jung Tsai 2014) menggunakan

gabungan antara slag Blast Furnace (iron slag) dengan slag Basic oxygen Furnace

(steel slag). Dari penelitian ini dapat dilihat pada umur 28 hari mortar memiliki nilai

kuat tekan yang paling maksimum, kekuatan tekannya meningkat hingga 80-90%

dari umur 7 hari. Sedangkan untuk umur lebih dari 28 hari kekuatan mortar kembali

menurun.

Penelitian yang dilakukan oleh (Amrita Das, 2015) bertujuan untuk

mengetahui pengaruh umur mortar terhadap kekuatannya dengan campuran slag

blast furnace sebagai subtitutor semen. Dari penelitian kekuatan tekan yang

dihasilkan berbanding lurus dengan bertambahnya umur mortar. Kekuatan

optimum pada percobaan ini yaitu pada umur mortar 28 hari dengan nilai 50 Mpa.

Institut Teknologi dan Sains Bandung

Anda mungkin juga menyukai

- Makalah Analisis Total Semen2 12 5Dokumen39 halamanMakalah Analisis Total Semen2 12 5Sarah Maulina100% (1)

- Bab IiDokumen23 halamanBab IiDameria SiahaanBelum ada peringkat

- Bahan BangunanDokumen6 halamanBahan BangunantiaraBelum ada peringkat

- Semen PortlandDokumen9 halamanSemen PortlandpurnamadimasBelum ada peringkat

- Tugas Ke 2Dokumen28 halamanTugas Ke 2Sutriadi SanggayuBelum ada peringkat

- Semen PortlandDokumen10 halamanSemen Portlandleonardo felixBelum ada peringkat

- Reaksi Pengerasan SemenDokumen7 halamanReaksi Pengerasan SemenRisma RegiyantiBelum ada peringkat

- Rangkuman Materi SemenDokumen4 halamanRangkuman Materi SemenBella NabilaBelum ada peringkat

- Karakteristik Semen Dari Sifat Fisik Dan Sifat Kimia Dan GolongannyaDokumen6 halamanKarakteristik Semen Dari Sifat Fisik Dan Sifat Kimia Dan GolongannyaAri Nugraeny50% (2)

- Pelaksanaan Pekerjaan Beton BertulangDokumen29 halamanPelaksanaan Pekerjaan Beton BertulangadyBelum ada peringkat

- Makalah Analisis Total Semen2 12 5Dokumen39 halamanMakalah Analisis Total Semen2 12 5Rivasha Nirmala Viandar PutriBelum ada peringkat

- Mekanisme Hidrasi SemenDokumen24 halamanMekanisme Hidrasi SemenNur NurazilaBelum ada peringkat

- Teknologi Bahan Konstruksi PDFDokumen25 halamanTeknologi Bahan Konstruksi PDFKurnia van BronchostBelum ada peringkat

- Kuliah IV SemenDokumen29 halamanKuliah IV SemenAdinda PutriBelum ada peringkat

- Khoiman Nurdiantoro Bab IiDokumen14 halamanKhoiman Nurdiantoro Bab IiAbridelBelum ada peringkat

- Bab2Dokumen33 halamanBab2neisyayusuf ameliaBelum ada peringkat

- SemenDokumen10 halamanSemenIgunz PdcBelum ada peringkat

- Industri Semen Pengelolaan LimbahDokumen12 halamanIndustri Semen Pengelolaan LimbahAndi Sauqi UlviahBelum ada peringkat

- Reaksi HidrasiDokumen2 halamanReaksi HidrasiAbdullah UmarBelum ada peringkat

- SemenDokumen31 halamanSemenNur MujahadahBelum ada peringkat

- Makalah Tekban SemenDokumen10 halamanMakalah Tekban SemenGascanPartIIBelum ada peringkat

- Konsistensi SemenDokumen7 halamanKonsistensi SemenfauziahBelum ada peringkat

- Semen Semen SemenDokumen26 halamanSemen Semen SemenRahmat HidayatBelum ada peringkat

- 2766009.preview FileDokumen20 halaman2766009.preview FileAMINBelum ada peringkat

- Proses Semen AkhirDokumen38 halamanProses Semen AkhirFadli HafidBelum ada peringkat

- SemenDokumen7 halamanSemendwi ayu wulandariBelum ada peringkat

- TA-Arvandi M (12205019)Dokumen31 halamanTA-Arvandi M (12205019)arvandi_mahryBelum ada peringkat

- Hidrasi SemenDokumen4 halamanHidrasi SemenAbraham Mulia PasaribuBelum ada peringkat

- SsemenDokumen18 halamanSsemenAulia RamadhanBelum ada peringkat

- 2ND Meeting Ekonomi TeknikDokumen33 halaman2ND Meeting Ekonomi TeknikilhamBelum ada peringkat

- 2.semen PortlandDokumen15 halaman2.semen PortlandHendraKurniawanBelum ada peringkat

- BAB 2 OkDokumen27 halamanBAB 2 Oksri viscoBelum ada peringkat

- Kisi-Kisi Uas KimiaDokumen3 halamanKisi-Kisi Uas KimiapitaaBelum ada peringkat

- Kimia KLMPK 5Dokumen22 halamanKimia KLMPK 5Muhammad Hafizi AgmaBelum ada peringkat

- Teori Dasar Penyemenan 01Dokumen47 halamanTeori Dasar Penyemenan 01Muhammad Afrizal KautsarBelum ada peringkat

- Hidrasi SemenDokumen3 halamanHidrasi SemenLukman HakimzBelum ada peringkat

- Modul Ajar Teknologi Bahan 1 D-4Dokumen82 halamanModul Ajar Teknologi Bahan 1 D-4batpersero12Belum ada peringkat

- KimiadasarbetonDokumen25 halamanKimiadasarbetonnauvalBelum ada peringkat

- Hidrasi SemenDokumen2 halamanHidrasi Semendianpnemas100% (5)

- SEMENDokumen35 halamanSEMENAmro Yulianti SiregarBelum ada peringkat

- Definisi Semen PortlandDokumen21 halamanDefinisi Semen PortlandLanggengUnggulJBelum ada peringkat

- Kel 4 SemenDokumen18 halamanKel 4 Semenoseng sengBelum ada peringkat

- Relative Humidity TableDokumen20 halamanRelative Humidity TablerusdiBelum ada peringkat

- Beton Bab 1 - 0 PDFDokumen23 halamanBeton Bab 1 - 0 PDFDeryta FlorentinusBelum ada peringkat

- Industri Semen "Pengelolaan Limbah"Dokumen12 halamanIndustri Semen "Pengelolaan Limbah"Iwan Fauzi100% (1)

- 16b Hirda Karnia Kt6Dokumen30 halaman16b Hirda Karnia Kt6Hirda Karnia 1605122840Belum ada peringkat

- Senyawa Kimia Pada Semen Dan Pengaruhnya Terhadap KualitasDokumen13 halamanSenyawa Kimia Pada Semen Dan Pengaruhnya Terhadap KualitasFgt MamuajaBelum ada peringkat

- Bahan Penyusun SemenDokumen2 halamanBahan Penyusun SemenJhijin Zhee Namja HaengbokhaeyoBelum ada peringkat

- Sebutkan Dan Jelaskan Dengan Lengkap Primary Cementing Dan Secondary CementingDokumen5 halamanSebutkan Dan Jelaskan Dengan Lengkap Primary Cementing Dan Secondary CementingIkhwan100% (3)

- Pengertian MikrosilikaDokumen10 halamanPengertian MikrosilikaAnnisa NasutionBelum ada peringkat

- 1310-Article Text-2324-1-10-20190326Dokumen18 halaman1310-Article Text-2324-1-10-20190326Muhammad Reza SachroudiBelum ada peringkat

- Karbonisasi ReportDokumen16 halamanKarbonisasi ReportRizki RikiBelum ada peringkat

- Sintesis Dan ModifikasiDokumen26 halamanSintesis Dan Modifikasiaris_nurhidayatBelum ada peringkat

- Uji Karbonasi BetonDokumen11 halamanUji Karbonasi BetonBilkis ClaudyaBelum ada peringkat

- Makalah Industri SemenDokumen11 halamanMakalah Industri SemenRizky Ananda100% (1)

- BAHAN BANGUNAN Semen Dan BetonDokumen34 halamanBAHAN BANGUNAN Semen Dan BetonSony GobangBelum ada peringkat

- Master BetonDokumen65 halamanMaster BetonReza Ismail HasanBelum ada peringkat

- WaterDokumen15 halamanWatersandhy purnomo putraBelum ada peringkat

- N Annisa Widaningsih - 123.13.022 - 5 - 2017Dokumen12 halamanN Annisa Widaningsih - 123.13.022 - 5 - 2017annisawidaningsihBelum ada peringkat

- JurnalDokumen7 halamanJurnalannisawidaningsihBelum ada peringkat

- LIMBAH TUMPAHAN MINYAK (Oil Spill)Dokumen10 halamanLIMBAH TUMPAHAN MINYAK (Oil Spill)annisawidaningsihBelum ada peringkat

- Pembuatan Senar KawatDokumen15 halamanPembuatan Senar KawatannisawidaningsihBelum ada peringkat