1597-Article Text-4087-1-10-20210120

Diunggah oleh

Kuncahyo OouHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

1597-Article Text-4087-1-10-20210120

Diunggah oleh

Kuncahyo OouHak Cipta:

Format Tersedia

Science And Engineering National Seminar 5 (SENS 5)- Semarang, 17 Desember 2020

RANCANG BANGUN RANGKA MICRO INJECTION MOLDING

UNTUK PEMBUATAN SAUCE CUP

D. Sukoco, S. Supriyadi, A. Burhanudin3

1,2,3

Program Studi Teknik Mesin, Fakultas Teknik dan Informatika Universitas PGRI Semarang

Gedung Pusat Lantai 3, Kampus 1 Jl. Sidodadi Timur 24, Semarang

E-mail : denisukoco5@gmail.com1, slametsupriyadi@upgris.ac.id2, aan.burhanuddin@gmail.com3

Abstrak

Perkembangan teknologi sekarang begitu cepat seiring dengan waktu untuk membantu

mempermudah kegiatan manusia. Pesatnya penggunaan bahan plastik sebagai bahan rumah tanga maupun

bahan tempat konsumsi masayrakat dapat meimbulkan berbagai macam dampak yang sangat tidak baik

terhadap lingkungan. Permasalahan tersebut mendorong penulis untuk mencoba memanfaatkan sampah

plastik untuk dijadikan suatu produk yang bisa bermanfaat. Telah dirancang dan dibuat suatu bentuk mesin

injection molding yang merupakan sebuah metode pembentukan material termoplastik dimana material

yang meleleh karena pemanasan diinjeksikan oleh screw injection ke dalam cetakan. Mesin yang akan

dirancang dan dibuat merupakan jenis mesin yang akan digunakan dalam skala rumah tangga dimana bisa

digunakan untuk membuat benda-benda kecil seperti sauce cup. Sebagai pemanas menggunakan heater

dengan daya 480 watt, jenis pemanas atau heater nya jenis Band Heater dengan suhu maksimal 240oC dan

jenis plastik yang digunakan yaitu polypropylene. Bahan yang akan digunakan terdiri dari plat aluminium,

baja silindris yang dibentuk dengan proses pemesinan seperti mesin bubut dan las.

Kata kunci : Mesin injection molding, Band Heater, Plastik Polypropylene

I. PENDAHULUAN

Plastik saat ini menjadi segmen yang paling penting dan sangat banyak diproduksi dan dikonsumsi

dibandingkan dengan material teknis lainnya. Bahan plastik saat ini menjadi bahan yang penting sehingga

diperlukan dan tempat yang unik di pasar dunia untuk menggunakan bahan ini. Pesatnya penggunaan bahan

plastik sebagai bahan rumah tanga maupun bahan tempat konsumsi masayrakat dapat meimbulkan berbagai

macam dampak yang sangat tidak baik terhadap lingkungan jika itu tidak tepat dalam penanganan dalam

pengolahan limbah plastik yang benar. Disini perancang membuat mesin injeksi molding horisontal dengan

penggerak motor DC. Mesin bekerja dengan elemen utama pemanas berupa band heater dengan jenis

material plastik yang akan dilelehkan, salah satu keunggulan mesin ini adalah untuk menekan atau

mengurangi dampak limbah plastik yang terbuang atau tidak terpakai.

II. METODE PENELITIAN

1. Pendekatan Penelitian

Penelitian ini menggunakan penelitian eksperimen dengan hasil pengamatan yang dilakukan secara

langsung diolah dan dikelompokkan menjadi data dalam bentuk tabel.

Variabel Bebas (Independent)

a. Variable bebas dalam penelitian ini adalah variasi waktu penginjeksian antara lain, 70 detik, 80

detik, 90 detik.

b. Variable Terikat (Dependent)

Variable terikat yang digunakan dalam peneliti ini yaitu hasil produk yang dihasilkan.

ISBN : 978-623-6602-31-7 762

Science And Engineering National Seminar 5 (SENS 5)- Semarang, 17 Desember 2020

2. Desain Penelitian

Gambar 1. Alir Diagram Desain Penelitian

III. HASIL DAN PEMBAHASAN

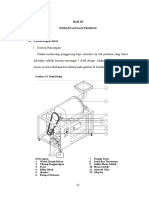

1. Hasil Perancangan dan Pembuatan Alat

Berikut ini adalah hasil desain dari mesin injection molding :

Gambar 2. Desain injection molding

2. Analisa Hasil Perancangan

a. Cara Kerja Alat

Cara kerja dari mesin injection mouding yaitu pertama nyalakan heater dan atur berapa derajat panas

yang dibutuhkan untuk melelehkan plastik polypropylene melalui control. Kemudian setelah panas

ISBN : 978-623-6602-31-7 763

Science And Engineering National Seminar 5 (SENS 5)- Semarang, 17 Desember 2020

dari heater sudah sesuai dan stabil motor dihidupkan, maka putaran daya dari motor di transmisikan

oleh pulley penggerak yang terdapat pada motor ke pulley yang digerakkan. Kemudian dari pulley

inilah putaran motor di teruskan ke poros yang ditumpu oleh dua buah bearing. Pada poros terdapat

extruder screw yang mempunyai fungsi untuk conveying polypropylene. Polypropylene atau bakal

produk jadi dalam proses injection molding ini dimasukkan ke dalam tempat masukan (hopper) yang

kemudian dihantarkan (conveying) oleh screw menuju barrel, saat di dalam barrel biji plastik akan

memlalui proses pemanasan hingga mencair oleh heater yang sudah dipasang di barrel. Setelah

mencair biji plastik akan dihantarkan kembali oleh screw keluar dari extruder masuk kedalam nozzle

dan dikeluarkan menuju cetakan atau mold. Disaat yang bersamaan motor pendorong cetakan

mendorong mold untuk proses penginjeksian , kemudian biji plastik yang sudah dilelehkan

memenuhi ruang cetakan dan motor penggerak dimatikan. Pada tahap akhir proses cetakan dibuka

untuk mengeluarkan produk.

3. Proses Perancangan Mesin Injection molding.

a. Perancangan mesin injection molding meliputi :

1) Perancangan pipa pemanas

Tabung pemanas pada mesin injection molding berupa pipa yang memanjang sebagai

tempat biji plastik di panaskan untuk dilelehkan dan sebagai tempat pemanas mengelilingi

pipa tersebut.

Spesifikasi perancangan tabung pemanas:

Bahan pipa pemanas = alumunium

Tegangan Tarik = 69 Mpa

Massa jenis bahan = 2,7 Kg m-3

Panjang pipa = 25 Cm

Diameter luar pipa = 31,75 mm

Diameter dalam pipa = 25,41 mm

Diameter lubang keluar = 4 mm

2) Perhitungan volume hopper

D1

D2

Gambar 3. Hopper

1

𝑉= . 𝜋 . 𝐷1 . 𝐷2. 𝑡

3

1

𝑉= . 3,14 . 12 . 3. 7 = 263,76 𝑐𝑚3

3

ISBN : 978-623-6602-31-7 764

Science And Engineering National Seminar 5 (SENS 5)- Semarang, 17 Desember 2020

3) Perhitungan volume pipa

𝑉 = 𝜋 . 𝐷2. 𝑡

𝑉 = 3,14 . 25,4. 18 = 1.434,6 cm3

4) Perhitungan volume lubang keluar

𝑉 = 𝜋 . 𝑟2 . 𝑡

𝑉 = 3,14 . 4. 3 = 37,68 𝑐𝑚3

Jadi, volume tabung pemanas

𝑉 = 𝑉 Tabung + 𝑉 lubang keluar

V = 1.434,6 + 37, 68 = 1472,28 cm3

5) Perhitungan screw injection moulding

a) Diketahui :

Spesifikasi motor : ¼ Hp, 1800 rpm

D barrel = 25,41 mm

γ pp = 0,91 gr/cm3

ψ = 0,4 untuk aliran bebas mengalir, material tak abrasive

n = 200 rpm

screw pitch = 1D

b) Kapasitas screw :

D screw = d barrel – 2mm

= 25,41 – 2

= 23,4 mm

= 2,34 cm

𝜋𝐷 2

Q = 60 SnψγC

4

2

= 603,14 × 2,34 1 × 200 × 0,4 × 0,91 × 0,7

4

= 13142,6 gr/jam

= 219 gr/menit

= 3,65 gr/detik

Jika daya motor 0,186 kW, maka :

Torsi yang ditransmisikan motor listrik ke poros screw didapat :

𝑁𝑜

Mo = 975

𝑛

0,186

= 975

200

= 0,907 kg.m

= 907 kg.m

Laju sembur (propulsion rate) material.

Screw pitch (s) = 1D

= 1 x 2,34

= 2,34 cm

ISBN : 978-623-6602-31-7 765

Science And Engineering National Seminar 5 (SENS 5)- Semarang, 17 Desember 2020

𝑆𝑛

V=

60

2,34 ×200

=

60

= 7,8 cm/detik

= 0,78 m/detik

Berat material persatuan panjang screw

q= 𝑄

3,6 𝑣

42105,4

=

3,6 . 0,78

= 9122,8 gr/m

= 9,1 kg/m

Gaya aksial pada screw

P = q L fo

= 9,1 x 0,25 x 0,75

= 1,706 kg

4. Hasil Pengujian Mesin Injection molding

Pengujian dilakukan dengan cara membandingkan waktu pada saat proses pencetakan. Dalam

menganalisa suatu produk apakah terjadi penyusutan atau tidak, maka tidak terlepas dari

pengukuran panjang mold pada produk tersebut. Kemudian membandingkan dengan panjang

produk yang telah terjadi, apakah ada selilih angka yang terjadi dan jika terjadi selisih maka

terdapat penyusutan. Penyusutan/shrinkage dapat diketahui besar kecil selisihnya dengan

perhitungan sebagai berikut: perhitungan dengan menggunakan temperatur 200 -240oC dengan

menggunakan injection time 70 detik, 80 detik dan 90 detik.

a. Perhitungan I

Waktu injeksi 70 detik dengan temperatur leleh 200 -240oC.

S = 50−48,6 × 100 (%)

50

S = 2,8 %

b. Perhitungan II

Waktu injeksi 80 detik dengan temperatur leleh 200- 240oC

S = 50−49,1 𝑥 100 (%)

50

S = 1,8 %

c. Perhitungan III

Waktu injeksi 90 detik dengan temperatur leleh 200- 240oC

S = 50−49,3 𝑥 100 (%)

50

S = 1,4 %

ISBN : 978-623-6602-31-7 766

Science And Engineering National Seminar 5 (SENS 5)- Semarang, 17 Desember 2020

Tabel 1. Data Pengujian 1

DATA PENGUJIAN

No Waktu Injeksi Temperatur Lp Shrinkage

(sec) leleh (oC)

mm %

1 70 200-240o 48,60 2,8

o

2 70 200-240 48,60 2,8

3 70 200-240o 48,90 2,2

4 70 200-240o 48,9 2,2

5 70 200-240o 49,2 1,6

6 70 200-240o 49,2 1,6

Injection time 70 detik

2,8 2,8

3

shringkage (%)

2,5 2,2 2,2

2 1,6 1,6

1,5

1

0,5

0 70 70 70 70 70 70

injection time 2,8 2,8 2,2 2,2 1,6 1,6

70 detik

injection time

Gambar 4. Grafik hubungan antara waktu peninjeksian 70 detik dengan shrinkage

Tabel 2. Data Pengujian 2

DATA PENGUJIAN

No Waktu Injeksi Temperatur Lp Shrinkage

(sec) leleh (oC) mm %

1 80 200-240o 49,1 1,8

2 80 200-240o 49,1 1,8

3 80 200-240o 49,4 1,2

4 80 200-240o 49,4 1,2

5 80 200-240o 49,6 0,8

6 80 200-240o 49,6 0,8

ISBN : 978-623-6602-31-7 767

Science And Engineering National Seminar 5 (SENS 5)- Semarang, 17 Desember 2020

Injection time 80 detik

2 1,8 1,8

1,8

1,6

shringkage (%)

1,4 1,2 1,2

1,2

1 0,8 0,8

0,8

0,6

0,4

0,2

0 80 80 80 80 80 80

Injection time 80 1,8 1,8 1,2 1,2 0,8 0,8

detik

Gambar 5. Grafik hubungan antara waktu peninjeksian 80 detik dengan shrinkage

Tabel 3. Data Pengujian 3

DATA PENGUJIAN

No Waktu Injeksi Temperatur Lp Shrinkage

(sec) leleh (oC)

mm %

1 80 200-240o 49,3 1,4

2 80 200-240o 49,3 1,4

3 80 200-240o 49,5 1

4 80 200-240o 49,5 1

o

5 80 200-240 49,7 0,6

6 80 200-240o 49,7 0,6

Injection time 90 detik

1,6 1,4 1,4

Shringkage (%)

1,4

1,2 1 1

1

0,8 0,6 0,6

0,6

0,4

0,2

0

90 90 90 90 90 90

Injection time 1,4 1,4 1 1 0,6 0,6

90 detik

Gambar 6. Grafik hubungan antara waktu penginjeksian 90 detik dengan shrinkage.

shrinkage (%)

ISBN : 978-623-6602-31-7 768

Science And Engineering National Seminar 5 (SENS 5)- Semarang, 17 Desember 2020

3 2,8 2,8

2,5 2,2 2,2

1,8 1,8

2 1,6 1,6

1,4 1,4 injection time 70 detik

1,5 1,2 1,2

1 1 injection time 80 detik

0,8 0,8

1 0,6 0,6 injection time 90 detik

0,5

0

70 70 80 80 90 90

Gambar 7. Grafik hubungan antara waktu injeksi dengan temperature

5. Pembahasan

Mesin injenjection molding ini menggunakan controller dengan menggunakan 2 buah motor DC.

Alat ini merupakan sebuah system pengolahan plastik yang baik bila dirancang dengan benar.

Injection molding ini menggunakan bahan utama alumunium sebagai kerangka utama dan

menngunakan besi siku untuk bagian dudukan rangka. Pada proses perancangan didapatkan dimensi

alat injection molding panjang 70cm, lebar 25 cm, tinggi 20 cm ,diameter screw 250 mm, panjang

conveying run 200 mm, kapasitas screw 3,65 gram/detik, laju sembur 7,8 cm/detik, gaya laju aksial

1,706 kg. Pengujian yang dilakukan dengan menggunakan variasi waktu pada produk yang dihasilkan

hal ini dapat ditunjukkan bahwa semakin lama waktu yang dibutuhkan maka akan semakin kecil nilai

penyusutannya. Hal ini sama seperti pengujian yang dilakukan oleh U. Wahyudi, (2014) dengan

menggunakan material polystyrene dengan tingkat pengujian yang berbeda lewat settingan parameter.

Dalam pengujian tersebut dapat diketahui dengan waktu injeksi yang lama, maka akan mengurangi

cacat produk yang disebabkan oleh penyusutan dikarenakan produk semakin kokoh atau ada

kecenderungan padat sehingga penyusutan dapat diminimalkan.

Pada hasil pengujian diatas dilakukan variasi waktu penginjeksian selama 70 detik, 80 detik, dan

90 detik dan waktu tekan 40 detik dengan pada suhu 200o-240oC. Dalam pengujian pertama ini diambil

waktu injeksi 70 detik dengan temperature 200oC – 240oC. Dari hasil grafik dengan waktu injeksi 70

detik dan suhu 200oC diketahui nilai penyusutan berkisar di 2,8% - 1,6% penyusutan dipengaruhi oleh

waktu injeksi dan temperature leleh material plastic. Dimana semakin kecil waktu penginjeksian dan

waktu tekan yang singkat maka semakin tinggi tingkat penyusutannya. Hal ini disebabkan karena

waktu injeksi yang kurang lama tan daktu tahan 20 detik dan pendinginan yang singkat maka produk

akan mengalami perubahan atau deformasi bentuk saat cairan dikeluarkan. Pada pengujian kedua jika

dibandingkan dengan nilai penyusutan pada pengujian pertama, maka nilai penyusutan pada pengujian

II lebih kecil pada ssettingan temperature yang sama yaitu 200oC dengan waktu injeksi selama 80

detik dan waktu tahan 30 detik dengan nilai penyusutannya sebesar 1,8% - 0,8 %. Dalam pengujian

ke III ini jika dibandingkan dengan pengujian I dan II maka nilai penyusutannya pada pengujian III

lebih kecil pada settingan temperature yang sama 200-240oC dengan waktu injeksi selama 90 detik

nilai shrinkage berkisar antara 1,4 % - 0,6%.

. Dari serangkaian pengujian yang telah dilakukan dapat diambil kesimpulan bahwa setiap hasil

pengujian variasi waktu menghasilkan produk yang berbeda-beda, pada waktu penginjeksian 70 detik

didapatkan ukuran produk sebesar 48,6 cm, 48,9 cm dan 49,2 cm, pada waktu penginjeksian 80 detik

sebesar 49,2 cm, 49,4 cm dan 49,6 cm,pada pengujian ke 3 didapatkan hasil yang mendekati dari nilai

panjang mold yaitu sebesar 49,3 cm, 49,5 cm dan 49,7 cm yang dimana ukuran mold yaitu 50 cm.

Dari produk bentuk yang dihasilkan terjadinya bentuk yang tidak sempurna disebabkan oleh

pendinginan cepat pada awal cairan plastik ketika nozzle baru terisi sebagian cairan plastic sudah beku,

terlambatnya motor untuk bergerak mundur setelah pengisian cetakan yang mengakibatkan terjadinya

penumpukan material pada mold, saat proses pengujian di suhu 240o material hanya sedikit yang

keluar dari nozzle, dikarenakan banyak material yang menempel pada screw dan sebagian ada yang

sudah beku didinding-dinding nozzle dan mold sehingga ciran plastik tidak terkuras habis.

ISBN : 978-623-6602-31-7 769

Science And Engineering National Seminar 5 (SENS 5)- Semarang, 17 Desember 2020

IV. KESIMPULAN

Berdasarkan hasil yang telah dilakukan , maka dapat disimpulkan sebagai berikut :

1. Dari hasil perhitungan diperoleh spesifikasi sebagai berikut :

- Diameter Screw (D) = 250 mm

- Panjang conveying run (L) = 200 mm

- Kapasitas screw (Q) = 3,65 gr/detik

- Laju sembur screw (v) = 7,8 cm/detik

- Gaya laju aksial (f) = 1,706 kg

2. Dari hasil pengujian diatas dihasilkan produk dengan waktu penginjeksian selama 70 detik, 80

detik dan 90 detik dan hasil yang mendekati ukuran mold yaitu pada waktu 90 detik disuhu

200-240oC dan produk tidak menempel di cetakan.

V. REFERENSI

[1] Muhib Zainuri, Ach; Sigit Suyantoro, Fl. (2006). Mesin pemindah barang = Material handling

equipment/ Ach. Muhib Zainuri ; editor, Sigit Suyantoro, FI. Yogyakarta :: Andi,.

[2] Siswanto, dkk. Perancangan Mesin Molding Sebagai Alternatif Pemanfaatan Limbah Plastik

Untuk Bahan Dasar Sangkar Burung. 1999

[3] Syaifudin, M. (2017). Rancang Bangun Plastic Injection Moulding Pada Pemanfaatan Limbah

Plastik Untuk Gagang Pisau.

[4] Wahyudi, U. “Pengaruh Injection Time Dan Backpressure Terhadap Cacat Injection Molding

Menggunakan Material Polistyrene.” Jurnal Teknik Mesin, vol. 04, no. 3, 2015.

ISBN : 978-623-6602-31-7 770

Anda mungkin juga menyukai

- Bahasa Inggris Sistem 52M Volume 1Dari EverandBahasa Inggris Sistem 52M Volume 1Penilaian: 3.5 dari 5 bintang3.5/5 (39)

- Bahasa Inggris Sistem 52M Volume 3Dari EverandBahasa Inggris Sistem 52M Volume 3Penilaian: 3 dari 5 bintang3/5 (3)

- Perancangan Unit Extruder Pada Mesin Extrusion LamDokumen4 halamanPerancangan Unit Extruder Pada Mesin Extrusion LamFebri Muhamad RoziBelum ada peringkat

- Laporan Molding DevanDokumen31 halamanLaporan Molding DevanYudit HernawanBelum ada peringkat

- Presentation - TA - Vdi MetodologiDokumen25 halamanPresentation - TA - Vdi MetodologiZiad AfrizalBelum ada peringkat

- PJ3 - M-107 - Batch 2Dokumen20 halamanPJ3 - M-107 - Batch 2Reza ShafitriBelum ada peringkat

- Bismillah PemDokumen49 halamanBismillah PemAnggy PrasetyoBelum ada peringkat

- 31 196 1 PBDokumen8 halaman31 196 1 PBMmd Halilul RohmanBelum ada peringkat

- 139-Article Text-352-1-10-20210610Dokumen11 halaman139-Article Text-352-1-10-20210610Meila SavitriBelum ada peringkat

- Proposal TA BAB 3 Novan PDFDokumen11 halamanProposal TA BAB 3 Novan PDFMJundiBelum ada peringkat

- Plate Mold Dengan Software Simulasi Soli 5a811e01Dokumen11 halamanPlate Mold Dengan Software Simulasi Soli 5a811e0121-055Timsar Naektua SigiroBelum ada peringkat

- Makalah Metkon RecvDokumen35 halamanMakalah Metkon RecvRio DenoBelum ada peringkat

- Toaz - Info Mesin Pencacah Sampah Plastik PRDokumen32 halamanToaz - Info Mesin Pencacah Sampah Plastik PRAnggy P WBelum ada peringkat

- Mesin Pencacah Sampah PlastikDokumen32 halamanMesin Pencacah Sampah PlastikFatich Pradana Putra Phobia100% (1)

- Mesin MoldingDokumen49 halamanMesin MoldingSantri AjaranBelum ada peringkat

- PAPER SNTEM - Dimas MaselaDokumen8 halamanPAPER SNTEM - Dimas MaselaMasela DimasBelum ada peringkat

- Proposal Tugas Akhir SEK BENERDokumen14 halamanProposal Tugas Akhir SEK BENERMahendra AdityaBelum ada peringkat

- Adhek Bagus Mahendra - Makalah - Kelompok 3Dokumen26 halamanAdhek Bagus Mahendra - Makalah - Kelompok 3Adhek Bagus MahendraBelum ada peringkat

- Mesin Pencacah SampahDokumen12 halamanMesin Pencacah SampahLufti Nurhartanto SmansapatiBelum ada peringkat

- Rancang Bangun Mesin Hot Embossing Kertas Dengan Menggunakan Sistem Elektro-PneumatikDokumen37 halamanRancang Bangun Mesin Hot Embossing Kertas Dengan Menggunakan Sistem Elektro-PneumatikmegaBelum ada peringkat

- Cover VOL 4 NO 2 Full Draff PDFDokumen79 halamanCover VOL 4 NO 2 Full Draff PDFYOS NOFENDRIBelum ada peringkat

- BAB V XXDokumen12 halamanBAB V XXDwi R. SavitriBelum ada peringkat

- 463 1375 1 PBDokumen12 halaman463 1375 1 PBgaluhpangestu255Belum ada peringkat

- Laporan Lag Time SachaDokumen11 halamanLaporan Lag Time SachaReza NurdiansyahBelum ada peringkat

- Tugas Akhir Crusher Batubara 2007Dokumen97 halamanTugas Akhir Crusher Batubara 2007AshwinShowabiWabiBelum ada peringkat

- Perencanaan Mesin Penggoreng KopiDokumen22 halamanPerencanaan Mesin Penggoreng KopiadityamahendraBelum ada peringkat

- Model Mesin Sti-WPS OfficeDokumen13 halamanModel Mesin Sti-WPS OfficeAprilia Novita SariBelum ada peringkat

- Laporan Tugas Rekayasa IndustriDokumen17 halamanLaporan Tugas Rekayasa IndustriNepal Sipudan SitanggangBelum ada peringkat

- Archimedes Screw Turbines (ASTs) Performance Analysis Using CFD (Terjemah)Dokumen9 halamanArchimedes Screw Turbines (ASTs) Performance Analysis Using CFD (Terjemah)tefa mesinBelum ada peringkat

- Teknik Pemesinan 2Dokumen208 halamanTeknik Pemesinan 2Asep BanjarBelum ada peringkat

- Pembuatan Mesin Bending PipaDokumen5 halamanPembuatan Mesin Bending PipasarwediBelum ada peringkat

- Kel 21 - Hajrah - 2209036033 - Vinalia Alfareshia - 2209036045Dokumen28 halamanKel 21 - Hajrah - 2209036033 - Vinalia Alfareshia - 2209036045Vinalia AlfaBelum ada peringkat

- U Bjlkjbliblhblhbljh NJKKJBLKJBDokumen32 halamanU Bjlkjbliblhblhbljh NJKKJBLKJBARDIANfmBelum ada peringkat

- X11 - 31 - Syakuntala B. N. - Laporan FisikaDokumen17 halamanX11 - 31 - Syakuntala B. N. - Laporan FisikaKristi NovitaBelum ada peringkat

- Membuat Roda Gigi Lurus Menggunakan Mesin FraisDokumen8 halamanMembuat Roda Gigi Lurus Menggunakan Mesin FraisAziz Muhammad100% (1)

- Perancangan Alat Pengolah Limbah Coolant Bekas Mesin CNC Pada Bengkel Pemesinan KapalDokumen4 halamanPerancangan Alat Pengolah Limbah Coolant Bekas Mesin CNC Pada Bengkel Pemesinan KapaldimasBelum ada peringkat

- Laporan Injecton MouldingbasDokumen36 halamanLaporan Injecton MouldingbasAhmad BasBelum ada peringkat

- Proposal Skripsi DaniDokumen13 halamanProposal Skripsi DaniwijayadaniBelum ada peringkat

- Bab Iii - HeaterDokumen36 halamanBab Iii - HeaterAhsan MBelum ada peringkat

- Laporan Roda Gigi 2 YogiDokumen13 halamanLaporan Roda Gigi 2 YogiYogie ZeroBelum ada peringkat

- PKM-KC Andi IrawanDokumen19 halamanPKM-KC Andi Irawanabdul wahabBelum ada peringkat

- Perhitungan Biaya Pembuatan TangkiDokumen10 halamanPerhitungan Biaya Pembuatan TangkiFarhanBelum ada peringkat

- KelasXI Teknik Pemesinan 2Dokumen210 halamanKelasXI Teknik Pemesinan 2Ict Smeksa KediriBelum ada peringkat

- 387-Article Text-2162-1-10-20240117-2Dokumen10 halaman387-Article Text-2162-1-10-20240117-2MursalimBelum ada peringkat

- Analisa Tata Letak Pabrik Untuk Meminimalisasi Material Handling Pada Pabrik KoperDokumen15 halamanAnalisa Tata Letak Pabrik Untuk Meminimalisasi Material Handling Pada Pabrik KoperGeovanny Methami SinulinggaBelum ada peringkat

- UAS (P.P) Kelompok 3 (5B)Dokumen7 halamanUAS (P.P) Kelompok 3 (5B)Fani Nurul AlaminBelum ada peringkat

- Mesin Pencacah SampahDokumen29 halamanMesin Pencacah SampahArnold Thamrin van LutteranBelum ada peringkat

- Kelompok 8 - Mesin Pencetak Briket ArangDokumen18 halamanKelompok 8 - Mesin Pencetak Briket ArangYusuf PattaweBelum ada peringkat

- Mkalah Review JurnalDokumen29 halamanMkalah Review JurnalSugeng RiyadiBelum ada peringkat

- WTSBDokumen26 halamanWTSBMuhammad Fatur RizkyBelum ada peringkat

- Tugas Uas Kelompok 4Dokumen7 halamanTugas Uas Kelompok 4Annisa' Suci RahmadiniBelum ada peringkat

- Laporan Roda Gigi Heliks PolinesDokumen15 halamanLaporan Roda Gigi Heliks PolinesRahmat FadhilaBelum ada peringkat

- Soil FileDokumen19 halamanSoil FileDendi Sephanie100% (1)

- Lembar Kerja Mesin Stirling SederhanaDokumen6 halamanLembar Kerja Mesin Stirling SederhanaUzwa Yoshioka AstroBelum ada peringkat

- v2n3 288-302Dokumen15 halamanv2n3 288-302Reza RamadhanBelum ada peringkat

- Ta Analisa ScrewDokumen43 halamanTa Analisa ScrewRiski FaliansyahBelum ada peringkat

- Bahasa Inggris Sistem 52M Volume 2Dari EverandBahasa Inggris Sistem 52M Volume 2Penilaian: 4.5 dari 5 bintang4.5/5 (7)