Angga Dwiki W - Laporan Bulanan OJT - 20230731

Diunggah oleh

soberi.suryapamenang0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

8 tayangan8 halamanOJT

Judul Asli

Angga Dwiki W_Laporan Bulanan OJT_20230731

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniOJT

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

8 tayangan8 halamanAngga Dwiki W - Laporan Bulanan OJT - 20230731

Diunggah oleh

soberi.suryapamenangOJT

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 8

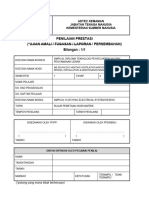

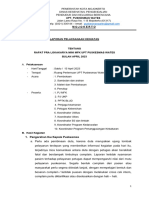

(*) LAPORAN BULANAN ORIENTASI KARYAWAN/ CALON KARYAWAN

þ Disusun Oleh : ANGGA DWIKI WICAKSONO

þ Jabatan : STAFF SEKSI PROCESS CONTROL

þ Departemen/ Bagian/ Seksi : PRODUKSI/ LISTRIK/PROCESS CONTROL

þ Rentang Tanggal Laporan : 1 JULI 2023 s/d. 31 JULI 2023

LIST PENCAPAIAN PEMBELAJARAN MASA ORIENTASI DALAM SEBULAN

LIST PENCAPAIAN EVALUASI (Pembimbing

(Ditulis menggunakan menyimpulkan apakah kandidat

RINCIAN PEMBELAJARAN (Menjelaskan lebih KETERANGAN (Catatan tambahan

poin – poin dengan menguasai materi dengan baik

lanjut mengenai pencapaian yang telah dimiliki yang diberikan apabila kandidat PARAF

ringkas dan informatif atau tidak) – Centang salah

No. dengan menjabarkan ulang materi dengan belum menguasai dan pembimbing PEMBIMBING

serta disesuaikan satu

ringkas dan informatif) menjelaskan alasannya)

dengan Jadwal Belum

Menguasai

Orientasi) Menguasai

DIISI OLEH PESERTA ORIENTASI DIISI OLEH PEMBIMBING

1 Sistem Organisasi 1. Penjelasan Struktur Organisasi Teknik

Teknik Listrik / Seksi Listrik / Seksi Process Control.

Process Control Struktur organisasi Teknik Listrik meliputi: Ka.

Ka. Seksi

Bagian Teknik Listrik

Supervisor Foreman Tim Pelaksana

Lapangan (Teknisi). Bagian Teknik Listrik

dibagi menjadi 3 seksi yang antara lain:

Listrik, Process Control dan Instrumen. Pada

Seksi Process Control, terdapat 3 Supervisor.

Supervisor 1 menangani Troubleshooting Unit

A. Supervisor 2 menangani Troubleshooting

Unit B. Supervisor 3 menangani Maintenance.

2. Penjelasan Scope Kerja Teknik Listrik/

Seksi Process Control

Scope kerja dibagian Seksi Process Control

meliputi: Troubleshooting Unit A,

Troubleshooting Unit B, dan Maintenance di

semua area perusahaan.

2 Pengenalan Line 1. Pengenalan Area

Produksi dan Area a. Terdapat ± 17 section di bagian BM

Board Machine. meliputi: Wire fourdrinier, Press Section,

Dryer Section, Size Press, Dryer Section,

Calendar 1, Gloss Calendar, Pre-Coater

Dryer, Coater 1, Pull stack 1, Coater 2,

Pull Stack 2, Coater 3, Calendar 2, Gloss

Calendar 2, Pull Stack 3, Reel.

b. Pada bagian BM juga terdapat beberapa

section yang berfungsi sebagai

pemantau kualitas dan dimensi kertas

meliputi, scanner, calcoil, autoslice, dan

WIS.

2. Penjelasan Sistem Laporan dan

Administrasi Teknik Listrik/ Seksi

Process Control

a. LSTKP (Laporan Serah Terima

Kegiatan Preventive)

Kegiatan preventive dilakukan secara

rutin tiap minggu/bulan sesuai jadwal

yang telah ditentukan. LSTKP dibuat oleh

Foreman/SPV dan diinput oleh Admin

Seksi serta diketahui oleh Unit MPC.

Laporan ini berisikan nama/no

equipment, nama pelaksana, nama

pengerjaan dan persentase kerja.

b. LSTPM (Laporan Serah Terima

Perbaikan Mesin)

Pada seksi Processs control, laporan ini

sebagai syarat administrasi setelah

melakukan perbaikan atau pengerjaan

perangkat control seperti modifikasi

perangkat, penggantian sparepart,

perbaikan peralatan, pemasangan

perangkat baru dan lain sebagainya.

Kegiatan ini mengacu pada SPK yang

dibuat oleh bagian/seksi manapun.

Tembusan pada LSTPM meliputi: MPC,

Peminta, Pelaksana dan Arsip.

c. Form Permintaan Barang (Bon)

Form ini diberikan saat pengajuan

permintaan barang ke bagian gudang.

Form/surat ini dibuat oleh admin process

control yang diketahui oleh Ka. Seksi

yang berkaitan dan disetujui oleh Ka.

Bagian, serta unit MPC. Form permintaan

barang berisikan no/nama equipment,

type dan jumlah equipment yang

dibutuhkan.

d. Form Penyerahan Barang (Retur)

Apabila terjadi kerusakan, dilakukanlah

perbaikan dan pengecekan terlebih

dahulu sebelum diserahkan kembali ke

gudang untuk proses penyimpanan.

Seksi process control melakukan

perbaikan barang diarea maintenance.

Kondisi barang yang sudah baik akan

dibuatkan Form Penyerahan Barang

sebagai syarat administrasi tertulis untuk

mengetahui kelayakan dari barang

tersebut.

e. Laporan Rencana Pengerjaan Stop

Produksi Seksi Process Control

Laporan ini disusun, mengacu pada

gangguan saat proses produksi

berlangsung, request job oleh

bagian/seksi lain serta job plan

terencana oleh seksi process control itu

sendiri. Kegiatan pada laporan meliputi

pengecekan, pemasangan, penggantian,

maintenance, commisioning equipment.

Kegiatan tersebut dibagi kedalam

beberapa hari/shift sesuai jadwal stop

produksi berlangsung.

f. Lembar Pengamanan Mesin (Segel)

Segel dapat dipasang pada panel starter

di MCC maupun panel/equipment

lainnya, yang bertujuan agar perangkat

tersebut tidak dioperasikan saat proses

maintenance dan perbaikan mesin.

Tembusan ditujukan kepada pelaksana,

unit MPC dan sebagai arsip peminta.

g. Laporan Harian Bagian Teknik/

Seksi Process Control

Kegiatan ini merupakan pengecekan

rutinan seksi process control yang

bertujuan untuk mengetahui kondisi

equipment yang ada dilapangan.

Pengukuran meliputi check kadar radiasi,

dan cooling water di setiap scanner.

Laporan ini dibuat untuk mengetahui

indikasi gangguan pada equipment.

h. Laporan Check List Fan Automax

dan SCR

Kegiatan ini dilakukan secara rutin setiap

hari Senin dan Kamis. Hal ini bertujuan

untuk mengetahui kondisi Fan Automax

dan SCR area BMB & Converting.

Laporan ini dibuat untuk mengetahui

indikasi gangguan pada equipment.

3 Pengenalan Scanner, 1. Pengenalan Scanner

Sensor pada a. Scanner merupakan komponen yang

Scanner, Pembacaan, berfungsi sebagai pemantauan kualitas

Maintenance, dan dan pengukuran dimensi. Scanner dapat

Troubleshooting. dikendalikan oleh operator melalui panel

control yang tersedia pada perangkat

atau melalui sistem kendali

menggunakan QCS (Quality Control

System) untuk mengiintegrasikan

operating station/ HMI yang ada pada

control room atau pada section field.

b. Terdapat 5 scanner dalam proses Board

Making (BM) meliputi, Scanner Size Press

(SP), Scanner Base Sheet (BS), Scanner

Coater 1, Scanner Coater 2, Scanner

Reel.

2. Sensor – Sensor pada Scanner

a. Terdapat 4 jenis sensor yang digunakan

sebagai pemantau kualitas dan tebal

kertas dalam proses board making yaitu,

sensor BW (Base Weight), sensor

moisture, sensor caliper, sensor gloss.

b. Berikut merupakan sensor yang terdapat

pada masing masing scanner:

1) Scanner SP: base weight, moisture.

2) Scanner BS: base weight, moisture,

caliper.

3) Scanner Coater 1: base weight,

moisture.

4) Scanner Coater 2: base weight,

moisture.

5) Scanner Reel: base weight,

moisture, caliper, gloss.

3. Pembacaan Sensor pada Scanner

Pembacaan kinerja sensor pada scanner

dapat dilihat melalui sistem kendali yang

terdapat pada BM control room, size press

field, coater field, dan WMS control room. Ini

memungkinkan pengawasan dan

pengendalian real-time terhadap parameter

kualitas produk seperti ketebalan,

kelembapan, dan komposisi untuk

memastikan tingkat kualitas yang konsisten

dan optimal dalam proses produksi.

4. Maintenance dan Troubleshooting

a. Maintenance Hardaware

- Cleaning Beam dan Head Sensor, filter

blower scanner.

- Pengecekan wheel scanner, cable

power track upper dan bottom head,

grounding plat, water cooling scanner.

- Test card caliper lama.

- Test card temperature ex.pakai

b. Maintenance Software

Melakukan kalibrasi background,

reference, sample dengan repetisi sekitar

10 – 20 repetisi serta dilakukan

pemantauan apakah hasil pembacaan

sensor berada pada range toleransi

pengukuran.

4 Pengenalan Autoslice 1. Pengenalan Autoslice dan Calcoil

dan Calcoil, a. AutoSlice adalah sistem kontrol yang

Maintenance, dirancang untuk mengontrol variasi berat

Troubleshooting kertas secara lintang pada mesin kertas.

serta Interlock. Sistem ini terdiri dari sejumlah aktuator

cerdas yang terhubung melalui batang

spindle ke bibir irisan atau profil bar.

b. Calcoil adalah sistem pemanas induksi

profil tinggi yang digunakan untuk

mengontrol ketebalan kertas.

2. Manitenance serta Troubleshooting

Autoslice & Calcoil

a. Berikut beberapa langkah untuk

melakukan maintenance calcoil:

- Memeriksa celah workcoil dan

menyesuaikan jika diperlukan.

- Membersihkan workcoil jika terdapat

penumpukan serat dengan

menggunakan larutan deterjen ringan

dan air, kemudian lap dengan kain

bersih dan lembut.

- Pergantian Harmaflex

- Pengecekan konektor pada setiap

zone calcoil.

- Test card power module callcoil

ex.repair.

b. Berikut beberapa langkah untuk

melakukan maintenance autoslice:

- Check dan perkuat kabel connector.

- Membersihkan Module Display.

- Test card ex. pakai

- Test multipod autoslice lama.

- Kalibrasi autoslice (zero calibration).

3. Interlock Autoslice dan Calcoil

a. Ada beberapa sistem interlock yang

terdapat pada calcoil meliputi: Beam

Advanced, Sheet Break, Emergency Stop,

HT system high temperature.

b. Interlock yang terdapat pada autoslice

yaitu bend limit. Interlock ini merupakan

fitur keselamatan untuk mencegah slice

lip melebihi batas pergerakan.

5 Pengenalan Line 1. Pengenalan Line QCS & DCS

DCS, Mimic, Aplikasi, a. Pengenalan Line QCS

Maintenance, Line Quality Control System (QCS)

Troubleshooting, merupakan proses integrasi sistem

Redundant Server Quality Control System (QCS) ke dalam

DCS. perangkat atau mesin industri. Berikut

merupakan integrasi QCS ke perangkat

lunak:

- Server Switch PMP

Scanner

- Server Switch CD Web

Calcoil

- Server Switch CD Web

Autoslice

b. Pengenalan Line DCS

Line Distributed Control System (DCS)

merupakan integrasi perangkat lunak ke

dalam perangkat fisik untuk mengawasi,

mengendalikan, dan mengoptimalkan

operasi secara efisien. Berikut

merupakan integrasi DCS ke perangkat

lunak:

- Server Switch C300

ML200 Junction Box (JB)

- Server Switch C300 PLC

2. Pengenalan MIMIC

Mimic DCS adalah representasi grafis sistem

pengendalian terdistribusi yang

memvisualisasikan proses produksi kertas

secara real-time dari Stock Prep sampai

proses BM. Ini memungkinkan pengawas

mengamati dan mengontrol parameter

penting seperti suhu dan tekanan untuk

meningkatkan efisiensi, keamanan, dan

kualitas dalam produksi kertas.

3. Maintenance dan Troubleshooting

Maintenance pada mimic DCS meliputi

pembersihan fisik, pembaruan perangkat

lunak, uji fungsi, backup data, perawatan

perangkat keras, serta mengatur set point,

high, low pada indicator control.

4. Pengenalan Redundant Server DCS

Terdapat dua buah server yang terdapat

pada WMS room. Hal ini bertujuan untuk

meningkatkan ketersediaan sistem dan

mengurangi risiko kegagalan. Jika satu server

mengalami masalah, server lainnya akan

mengambil alih operasi tanpa gangguan,

memastikan kestabilan dan kontinuitas

operasi.

3 Kediri, 31 Juli 2023

1. Laporan bulanan dibuat dan dilaporkan setiap akhir bulan dan dikirim ke Bagian SDM sebagai arsip dan bahan evaluasi Disusun oleh,

bersama ;

2. Pengisian Kolom evaluasi dan keterangan mohon sebelumnya dilakukan Processi tanya jawab terlebih dulu pada kandidat ;

3. Hasil evaluasi dipakai sebagai dasar pengisian formulir “Penilaian On-The-Job Training ”FM.HRM.30 / FM.HRM.34”

4. (*) Coret sesuai keperluan

Angga Dwiki Wicaksono

CALON STAFF SEKSI LISTRIK

Anda mungkin juga menyukai

- WICOPEMIDokumen16 halamanWICOPEMIkukuh sugiyatnoBelum ada peringkat

- Modul Pelatihan Berbasis Kompetensi Merawat Peripheral J.620900.016.02Dokumen11 halamanModul Pelatihan Berbasis Kompetensi Merawat Peripheral J.620900.016.02Ria KurniawatyBelum ada peringkat

- Kertas Penerangan 1Dokumen7 halamanKertas Penerangan 1FADHLINA100% (1)

- 2021 - Formulir Pengumpulan Data Indikator Mutu (Juni)Dokumen16 halaman2021 - Formulir Pengumpulan Data Indikator Mutu (Juni)Sapras RSUIBelum ada peringkat

- Laporan Program Kerja Rekam Medis Triwulan 3Dokumen22 halamanLaporan Program Kerja Rekam Medis Triwulan 3nawang0% (1)

- Protap Smoke EvacuatorsDokumen3 halamanProtap Smoke EvacuatorsIdaBelum ada peringkat

- Irvan Nur Cahyady - 191321016 - UTS TPPDokumen8 halamanIrvan Nur Cahyady - 191321016 - UTS TPPIrvan Nur CahYadyBelum ada peringkat

- Pemeliharaan Sistem ACDokumen17 halamanPemeliharaan Sistem ACKhusnan HakimBelum ada peringkat

- Regular Safety & Mechanical Inspection Service Truck & ModuleDokumen8 halamanRegular Safety & Mechanical Inspection Service Truck & ModuleRie ReiBelum ada peringkat

- 04 Juknis Outage Management 2022 Rev01Dokumen149 halaman04 Juknis Outage Management 2022 Rev01Hijrah Saputro RaharjoBelum ada peringkat

- Group Leader Plant - Predictive Maintenance - Site - R1Dokumen10 halamanGroup Leader Plant - Predictive Maintenance - Site - R1sartono indo frans100% (1)

- VI-SOP-H2S-002-Uninstall Controller Dan AlarmDokumen2 halamanVI-SOP-H2S-002-Uninstall Controller Dan Alarmhse KordinatorBelum ada peringkat

- Sop PemeliharaanDokumen16 halamanSop PemeliharaanOloan Sinaga100% (1)

- Planning Amp SchedulingCandal Amp Rel IDep Pemeliharaan I15958211010Dokumen19 halamanPlanning Amp SchedulingCandal Amp Rel IDep Pemeliharaan I15958211010Suryani SaragihBelum ada peringkat

- Job Sheet Sistem Pengapian - PrintDokumen3 halamanJob Sheet Sistem Pengapian - PrintDiego Dennis SinambelaBelum ada peringkat

- P1-Lembar PenilaianDokumen14 halamanP1-Lembar PenilaianAzam PuryantoBelum ada peringkat

- MATERI Hidro KD 9,10.....Dokumen34 halamanMATERI Hidro KD 9,10.....Andre Drian WijayaBelum ada peringkat

- 003-SOP Registrasi-Unregistrasi Dan Aktivasi-DeaktifasiDokumen5 halaman003-SOP Registrasi-Unregistrasi Dan Aktivasi-Deaktifasipuncaknet33% (3)

- Bab 4 PembahasanDokumen20 halamanBab 4 PembahasanMuhammad Abizar Al-AyyubiBelum ada peringkat

- JOB SHEET SISTEM AC (Baru)Dokumen4 halamanJOB SHEET SISTEM AC (Baru)Ahmad Jajle100% (1)

- Laporan AkhirDokumen9 halamanLaporan AkhirRisky RahmadillahBelum ada peringkat

- Error Codes Volvo TruckDokumen4 halamanError Codes Volvo TruckMetrich SipahutarBelum ada peringkat

- Kertas Tugasan 2Dokumen4 halamanKertas Tugasan 2AWATIFF MOHD SUHAIMIBelum ada peringkat

- 05.enginer Eletric MTC Job DeskDokumen5 halaman05.enginer Eletric MTC Job DeskReza SyailendraBelum ada peringkat

- Pelayanan Teknik SK Dir Rev 1 2012Dokumen36 halamanPelayanan Teknik SK Dir Rev 1 2012Hyung NaraBelum ada peringkat

- Khaesa Ananda - 1600986 - Process TrainerDokumen18 halamanKhaesa Ananda - 1600986 - Process TrainerKhaesa AnandaBelum ada peringkat

- Brd-Hse-Sop-016 - 01 Inspeksi K3LDokumen4 halamanBrd-Hse-Sop-016 - 01 Inspeksi K3Ljuniorgembul45Belum ada peringkat

- Mti 130002403 051022074614Dokumen45 halamanMti 130002403 051022074614izza100% (1)

- P3ei-Modul 2Dokumen7 halamanP3ei-Modul 2DICKI PRATAMABelum ada peringkat

- 3.formulir UJI Sertifikasi JANUARI MINGGU KE 1Dokumen3 halaman3.formulir UJI Sertifikasi JANUARI MINGGU KE 1Jackson ManinaBelum ada peringkat

- Modul Memelihara Sistem ACDokumen99 halamanModul Memelihara Sistem ACAgung BahroniBelum ada peringkat

- P3-Lembar Penilaian Efi, Kelistrikan, RemDokumen6 halamanP3-Lembar Penilaian Efi, Kelistrikan, RemRendy TyoBelum ada peringkat

- PLT-SOP-Trouble ShootingDokumen6 halamanPLT-SOP-Trouble Shootingdidi setiawan100% (1)

- Session Plan - Dery Rinaldy (BLK Banda Aceh) - RefrigerationDokumen6 halamanSession Plan - Dery Rinaldy (BLK Banda Aceh) - RefrigerationNegara Surya GumilarBelum ada peringkat

- Spo Pemeliharaan Mesin AnastesiDokumen2 halamanSpo Pemeliharaan Mesin Anastesiyogi pranataBelum ada peringkat

- Instalasi Pemeliharaan Preventif Elektromedik: Standar Prosedur OperasionalDokumen142 halamanInstalasi Pemeliharaan Preventif Elektromedik: Standar Prosedur OperasionalInstalasi alkes Gas medisBelum ada peringkat

- 10146-File Utama Naskah-31541-1-10-20190528Dokumen12 halaman10146-File Utama Naskah-31541-1-10-20190528Indra BRBelum ada peringkat

- RIAN Maret 2023Dokumen16 halamanRIAN Maret 2023veraBelum ada peringkat

- 01 Engine Electrical PrintDokumen70 halaman01 Engine Electrical PrintAgus OtetBelum ada peringkat

- Gage Cendekiaji UTS CMCBMDokumen14 halamanGage Cendekiaji UTS CMCBMGage Cendk HBelum ada peringkat

- Manajemen Aset Dist (2020)Dokumen94 halamanManajemen Aset Dist (2020)gilang100% (1)

- 2.37.d Analisa Hasil SurveyDokumen2 halaman2.37.d Analisa Hasil SurveyMuhammad Abd AsisBelum ada peringkat

- 02 Sop Penanganan Unit Service Berkala OkeDokumen1 halaman02 Sop Penanganan Unit Service Berkala OkeJulis Rominggu100% (1)

- DUCTINGDokumen8 halamanDUCTINGDanial HafizBelum ada peringkat

- Soal Level 5 PLTS PemeliharaanDokumen3 halamanSoal Level 5 PLTS PemeliharaanLeskat MelinBelum ada peringkat

- Bab 2 Konsep PerawatanDokumen9 halamanBab 2 Konsep Perawatanrahmanto widyaBelum ada peringkat

- Admo Rco 21 001 Ink r0 Pengisian Dan Validasi p2h Online Unit A2b Dimasa Pandemi Covid-19Dokumen1 halamanAdmo Rco 21 001 Ink r0 Pengisian Dan Validasi p2h Online Unit A2b Dimasa Pandemi Covid-19Wanda SeptiadiBelum ada peringkat

- Laporan Praminlok MFK Apr23Dokumen7 halamanLaporan Praminlok MFK Apr23FerayaniBelum ada peringkat

- 3 Maintenance PlanningDokumen46 halaman3 Maintenance Planningyusril sabriBelum ada peringkat

- Protap Ultrasound Scanners 3Dokumen3 halamanProtap Ultrasound Scanners 3endronababan333Belum ada peringkat

- SOP Monitoring ControllingDokumen7 halamanSOP Monitoring ControllingDaniel YulistianBelum ada peringkat

- Departement Maintenance IvDokumen25 halamanDepartement Maintenance IvfinanurdianaBelum ada peringkat

- 1.1 Perintah KerjaDokumen4 halaman1.1 Perintah KerjaIkhwan ZainuddinBelum ada peringkat

- JobDesc - MSE - Supervisor Planner Rev - SigitDokumen5 halamanJobDesc - MSE - Supervisor Planner Rev - SigitSigit Tri NugrohoBelum ada peringkat

- Sop Pemeliharaan Peralatan KP 25 Tahun 2014 Split 3Dokumen20 halamanSop Pemeliharaan Peralatan KP 25 Tahun 2014 Split 3siskaBelum ada peringkat

- In House Training Total Productive MaintenanceDokumen33 halamanIn House Training Total Productive MaintenanceMimah SalimahBelum ada peringkat

- Format SKKNI - Contoh PengisianDokumen5 halamanFormat SKKNI - Contoh PengisianDoddy HaryoBelum ada peringkat

- Prinsip Dasar Sistem ACDokumen34 halamanPrinsip Dasar Sistem ACKhusnan HakimBelum ada peringkat

- Spo.12-Mtc.047 Maintenance Pemadam ApiDokumen3 halamanSpo.12-Mtc.047 Maintenance Pemadam Apihaetulhabibi53Belum ada peringkat