Laporan Modul I Prosman

Diunggah oleh

Husein M RifaiJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Laporan Modul I Prosman

Diunggah oleh

Husein M RifaiHak Cipta:

Format Tersedia

RINGKASAN

Jordan Ivan Rea, Putra Jaya Aldi, Rifai Husein Muhammad, Sandria Aris Bagus dan Rizal Bisma Alvian Ahmad, Prodi Teknik Industri, Fakultas Teknik, Universitas Trunojoyo, PM 01 PROSES BUBUT, November 2013.

Salah satu cara pembuatan komponen pada mesin adalah dengan mesin bubut. Mesin bubut sendiri terdiri dari berbagai macam jenis sesuai dengan proses pengerjaan yang akan dilakukannya. Prinsip kerja mesin bubut sendiri adalah benda kerja yang akan dilakukan permesinan dijepit pada penjepit khusus dan akan diputar dengan menggunakan kecepatan tertentu. Dalam praktikum ini akan dibuat sebuah komponen yang sebelumnya sudah diberikan benda jadinya, selanjutnya diukur dimensinya dan saat praktikum akan mengerjakan benda tersebut. Alat pahat yang digunakan dapat menyesuaikan kebutuhan sehingga dapat menghasilkan hasil akhir yang sesuai dengan keinginan. Dengan adanya proses bubut ini kita dapat membuat sebuah komponen-komponen yang dapat ditentukan sendiri dimensinya.

BAB I PENDAHULUAN

1.1 Latar Belakang Perkembangan di dalam dunia industri sangat meningkat terutama pada industri untuk produksi logam dan pemesinan. Perkembangan tersebut terjadi begitu pesat dengan adanya pemanfaatan logam dalam berbagai kebutuhan yang menyangkut industri - industri pemesinan. Pada proses produksi yang dilakukan oleh perusahaan yang melayani berbagai produksi logam berupaya memproduksi barang jadi dengan bermutu tinggi dan berkualitas. Dalam proses produksi memiliki berbagai faktor yang dapat menghasilkan suatu produk yang berkualitas seperti pemilihan material (logam besi dan baja), proses pengerjaan dilakukan dengan baik dan benar sesuai prosedur. Selain itu juga dalam menghasilkan produk yang berkualitas dibutuhkan operator yang memiliki keterampilan dan skill dalam menggunakan mesin perkakas atau mesin bubut. Prinsip kerja dari mesin bubut dapat kita pahami dari pengertian mesin bubut (turning) yaitu suatu mesin perkakas yang gerak utamanya adalah gerak putar dan berfungsi sebagai pengubah bentuk dan ukuran benda kerja dengan jalan menyayat benda tersebut dengan

menggunakan pahat penyayat. (Poedji Haryanto, n.d) Dalam praktikum modul 1 tentang proses pembubutan, sebelum

melakukan proses pembubutan dilakukan desain ulang menggunakan autocad dari benda kerja yang telah ditentukan. Kemudian kita memproses benda kerja tersebut mulai dari awal (benda mentah) hingga akhir (benda jadi) dengan menggunakan mesin bubut.

1.2 Tujuan Praktikum Setelah mengikuti praktikum ini, praktikan diharapkan mampu: 1. Mengerti dan memahami prinsip kerja, bagian-bagian dan fungsi masingmasing bagian mesin bubut. 2. Menghitung dan menganalisa parameter proses bubut pada mesin dan benda kerja yang dibutuhkan sebelum melakukan proses bubut. 3. Menghitung waktu pemesinan dari produk yang telah dirancang dan jumlah produksi per hari.

BAB II TINJAUAN PUSTAKA

2.1 Mesin Bubut Mesin bubut atau yang disebut dengan nama lain turning adalah suatu mesin perkakas yang memiliki gerak putar sebagai fungsi utamannya dan berfungsi untuk merubah bentuk maupun ukuran benda kerja dengan proses menyayat benda itu dengan menggunakan pahat. Pada prosesnya benda kerja melakukan gerak berputar dan alat pahat melakukan gerak memanjang maupun melingkar di dalam proses pengerjaan logam untuk mengerjakan benda-benda kerja yang silindris seperti poros-poros roda puli, bahan baku roda gigi dan benda yang berbentuk tirus, dan pembuatan lubang-lubang maupun pembuatan suatu ulir. Pada proses pengerjaannya benda kerja terlebih dahulu dipasang pada pencekam (chuck) yang terpasang pada spindle mesin. Kemudian spindle dan benda kerja berputar dengan kecepatan sesuai perhitungan. Alat potong atau pahat yang dipakai untuk membentuk benda kerja, akan disayatkan pada benda kerja yang berputar. Dan pada umumnya pahat bubut dalam keadaan diam, pada perkembangannya ada jenis mesin bubut yang berputar alat potongnya, sedangkan benda kerja diam. Dalam kecepatan putar sesuai perhitungan, alat potong akan mudah untuk memotong benda kerja sehingga benda kerja mudah dibentuk sesuai yang diinginkan. (Henggar Patria Atmantawarna, 2013)

Gambar 1.2.1 Mesin bubut dan bagian-bagiannya. Sumber : Sumbodo, Wirawan, 2008

2.2 Jenis-jenis Mesin Bubut Jenis-jenis dari mesin bubut jika dilihat dari segi dimensinya dapat dibagi menjadi beberapa macam yaitu : mesin bubut ringan, mesin bubut sedang, mesin bubut standar, dan mesin bubut berat. Berikut di bawah ini penjelasanpenjelasan dari beberapa macam mesin bubut adalah : 2.2.1 Mesin Bubut Ringan Mesin bubut ringan digunakan untuk membubut benda kerja yang kecil dan biasanya diproduksi untuk industri rumah tangga. Mesin bubut ini memiliki ukuran yang kecil dan beban yang ringan sehingga dapat diletakkan di atas meja dan dipindahkan sesuai apa yang diinginkan. (Wirawan Sumbodo, 2008)

Gambar 1.2.2 Mesin bubut ringan. Sumber : Sumbodo, Wirawan, 2008 2.2.2 Mesin Bubut Sedang Mesin bubut sedang dapat melakukan proses pembubutan benda kerja yang memiliki diameter sampai 200 mm dan panjang sampai 100 mm. Sehingga mesin ini sangat cocok digunakan untuk industri kecil atau bengkel-bengkel perawatan dan produksi komponen. (Wirawan Sumbodo, 2008)

Gambar 1.2.3 Mesin bubut sedang. Sumber : Sumbodo, Wirawan, 2008

2.2.3 Mesin Bubut Standar Disebut sebagai mesin bubut standar dikarenakan mesin ini telah dilengkapi peralaan tambahan seperti keran pendingin, lampu kerja, bak penampung geram dan rem darurat untuk menghentikan kinerja mesin.(Wirawan Sumbodo, 2008)

Gambar 1.2.4 Mesin bubut sedang. Sumber : Sumbodo, Wirawan, 2008

2.2.4 Mesin Bubut Berat Mesin bubut berat dapat dibedakan menjadi beberapa jenis diantara lain : 2.2.4.1 Mesin Bubut Beralas Panjang Mesin bubut beralas panjang cocok untuk industri besar dan bisa digunakan untuk membubut diameter benda yang besar misalnya poros balingbaling kapal, menyelesaikan hasil cetakan roda mesin pengeras jalan dan lainlain.(Wirawan Sumbodo, 2008) 2.2.4.2 Mesin Bubut Lantai Kegunaan dari mesin ini sama dengan mesin bubut beralas panjang, namun memiliki kapasitas yang lebih besar dengan kinerja mesin kebanyakan menggunakan cara hidrolik, pneumatik ataupun elektrik. Untuk proses kerja dalam pengikatan dan pelepasan benda kerja menggunakan alat bantu angkat sehingga mesin ini hanya digunakan untuk industri mesin perkakas berskala besar. (Wirawan Sumbodo, 2008) 2.2.4.3 Mesin Bubut Tegak Konstruksi mesin bubut tegak memiliki perbedaan dengan mesin bubut sebelumnya. Karena posisi kepala tetapdan kepala lepasnya pada posisi tegak. Cekam kepala tetapnya berada dibawah sedang kepala lepasnya berada diatas,

khususnya untuk keperluan produksi poros dengan diameter relatif besar dan panjang. (Wirawan Sumbodo, 2008) 2.2.4.4 Mesin Bubut dengan Enam Spindel Mendatar Memiliki spindel yang dipasang pada cekam dan dibelakangnya yang disupport dengan dapat dudukan sebagai pengarah benda kerja kerja. yang Sehingga panjang.

pencekaman

memenuhi

kapasitas

benda

Pencekaman dan majunya benda serta pergantian posisi cekam dilakukan secara otomatis. Jenis mesin ini cocok untuk memproduksi produk secara banyak yang memiliki ukuran yang sama. (Wirawan Sumbodo, 2008) 2.2.4.5 Mesin Bubut Tegak dengan Delapan Spindel Prinsip kerja mesin ini sama dengan mesin bubut yang memiliki enam spindel mendatar tapi pemasangan benda kerja dilakukan pada posisi tegak. Sehingga memiliki ukuran spindel yang besar mesin ini sangat cocok untuk produksi secara massal yang memiliki ukuran besar tetapi memiliki ukuran tidak terlalu panjang. (Wirawan Sumbodo, 2008) 2.2.4.6 Mesin Bubut Tegak dengan Delapan Spindel Sistim Rotari Mesin ini memiliki kelebihan berupa masuknya bahan dan keluarnya hasil produk dilakukan dengan otomatis, tetapi mesin ini prinsip kerjanya sama dengan mesin bubut enam spindel mendatar. Sehingga prosesnya produksinya bisa lebih cepat bila dibandingkan dengan mesin bubut enam spindel mendatar. (Wirawan Sumbodo, 2008) 2.2.4.7 Mesin Bubut Potong Mesin bubut potong ini memiliki kegunaan sebagai pemotong benda kerja seperti kawat. Pada proses kerjanya pemotongan dilakukan secara otomatis, sehingga mesin ini cocok untuk memotong kawat banyak dengan yang memiliki ukuran panjang yang sama. (Wirawan Sumbodo, 2008) 2.2.4.8 Mesin Bubut Ulir Pembuatan batang ulir luar seperti baut menggunakan mesin bubut ulir yang memiliki bentuk yang sama dengan mesin bubut konvensional berukuran sedang. Karena mesin ini digunakan membuat ulir, sehingga cocok untuk membuat ulir luar secara massal yang memiliki ukuran panjang dan jenis ulir yang sama. (Wirawan Sumbodo, 2008) 2.2.4.9 Mesin Bubut Ulir Tipe Swiss Mesin bubut ulir tipe Swiss berfungsi untuk membuat batang ulir luar seperti baut. Kontruksinya hampir sama dengan mesin bubut turret, sehingga ini

sangat cocok untuk membuat ulir secara massal yang memiliki ukuran panjang dan jenis ulir yang sama. (Wirawan Sumbodo, 2008) 2.2.4.10 Mesin Bubut Turret Mesin bubut turret berfungsi sama dengan mesin bubut konvensinal yang berukuran sedang. Tetapi memilki dudukan beberapa alat potong yang pergantian posisinya dilakukan dengan mudah. Jadi mesin ini pada umumnya memilki ukuran yang relatif kecil, sehingga cocok untuk memproduksi produk yang memiliki ukuran kecil. (Wirawan Sumbodo, 2008)

2.3 Macam-macam Pengerjaan Mesin Bubut Macam-macam proses pengerjaan yang dapat dilakukan dengan

menggunakan mesin bubut atau turning adalah sebagai berikut: a. Pembubutan muka (facing), yaitu proses pembubutan yang dilakukan pada tepi penampang atau gerak lurus terhadap sumbu benda kerja, sehingga diperoleh permukaan yang halus dan rata. b. Pembubutan rata (pembubutan silindris), yaitu pengerjaan benda yang dilakukan sepanjang garis sumbunya. Membubut silindris dapat dilakukan sekali atau dengan permulaan kasar yang kemudian dilanjutkan dengan pemakanan halus atau finishing. c. Pembubutan ulir (threading), adalah pembuatan ulir dengan menggunakan pahat ulir. d. Pembubutan tirus (taper), yaitu pembubutan tirus dapat dilakukan denngan tiga cara, yaitu memutar deretan atas (perletakan majemuk), pergerseran kepala lepas (tail stock), dan menggunakan perlengkapan

tirus (tapper atachment). e. Pembubutan drillng, yaitu pembubutan dengan menggunakan mata bor (drill), sehingga akan diperoleh lubang pada benda kerja. Pekerjaan ini merupakan pekerjaan awal dari pekerjaan boring (bubut dalam). f. Perluasan lubang (boring), yaitu proses pembubutan bertujuan untuk memperbesar lubang, dengan menggunakan pahat bubut dalam. g. Knurling, yaitu proses pembubutan luar (pembubutan slindris) bertujuan membuat profil pada permukaan benda kerja. Pahat yang digunakan adalah pahat khusus (kartel). (Febri Ardianto, 2011)

2.4 Parameter Mesin Bubut Pada proses pembubutan memiliki parameter pemesinan yang utama adalah sebagai berikut : a. Kecepatan potong (cutting speed), dinyatakan dengan isitilah m/menit, yaitu kecepatan dimana pahat melintasi benda kerja untuk mendapatkan hasil yang paling baik pada kecepatan yang sesuai. Kecepatan potong dipengaruhi oleh dua faktor, yaitu: 1) kekerasan dari bahan yang akan dipotong, dan 2) jenis alat potong yang digunakan. Kecepatan potong harus disesuaikan dengan kecepatan putaran spindel mesin bubut. b. Asutan (feed) adalah pergerakan titik sayat alat potong per satu putaran benda kerja. Dalam pembubutan, feed dinyatakan dalam mm/putaran. c. Kedalaman pemotongan (depth of cut) adalah dalamnya masuk alat potong menuju sumbu sumbu benda. Kedalaman pemotongan diukur tegak lurus terhadap sumbu benda kerja. d. Waktu pemesinan (machining time) adalah banyaknya waktu nyata yang dibutuhkan untuk mengerjakan (membentuk atau memotong) suatu benda kerja. (Agus Suprihanto, dkk, 2006)

BAB III METODE PENELITIAN

3.1 Alat dan Bahan Dalam praktikum proses manufaktur dalam modul 1 tentang proses pembubutan diperlukan beberapa alat dan bahan sebagai penunjang praktikum agar berjalan dengan baik. Adapun alat dan bahan praktikum sebagai berikut : 3.1.1 Alat Adapun peralatan yang digunakan dalam praktikum antara lain adalah : 1. Mesin bubut. 2. Jangka sorong. 3. Pahat bor. 4. Pahat potong. 5. Pahat peluru. 6. Pembuka Spindle. 7. Kunci tool post. 8. Jam digital atau stopwatch. 9. Kuas. 3.1.2 Bahan Adapun bahan yang digunakan dalam praktikum antara lain adalah : 1. Aluminium pejal. 2. Besi silinder. 3. Cairan pendingin (coolant oil). 4. Majun.

3.2 Prosedur Pelaksanaan Praktikum Berikut ini adalah prosedur dalam pelaksanaan praktikum modul 1 : 1. Menyiapkan peralatan dan bahan yang akan digunakan. 2. Mengukur dimensi benda kerja yang akan dibubut. 3. Men-setup mesin bubut dan benda kerja pada mesin bubut. 4. Mencatat waktu proses setup. 5. Melakukan proses pemotongon benda kerja awal. 6. Melakukan proses facing untuk meratakan permukaan benda kerja. 7. Melakukan proses parting-off untuk pembubutan alur. 8. Melakukan proses pemotongan benda kerja agar memenuhi panjang benda kerja yang telah ditentukan. 9. Melakukan proses facing untuk meratakan permukaan benda kerja hasil dari pemotongan. 10. Melakukan proses drilling pertama dengan mata bor berukuran kecil untuk mengawali dalam membuat lubang pada benda kerja. 11. Melakukan proses drilling kedua dengan mata bor berukuran besar untuk membuat lubang pada benda kerja. 12. Melakukan proses finishing. 13. Mencatat waktu semua proses setup, pembubutan dan delay. 14. Mengukur kembali benda kerja hasil pembubutan. 15. Membersihkan dan merapikan peralatan yang digunakan.

3.3 Flowchart Prosedur Praktikum

Mulai

Menyiapkan peralatan dan bahan yang akan digunakan

Mengukur dimensi benda kerja yang akan dibubut

Men-setup mesin bubut dan benda kerja pada mesin bubut

Mencatat waktu proses setup

Melakukan proses pemotongon benda kerja awal

Melakukan proses facing untuk meratakan permukaan benda

Melakukan proses parting-off untuk pembubutan alur

Melakukan proses pemotongan benda kerja agar memenuhi panjang benda kerja yang telah ditentukan Melakukan proses facing untuk meratakan permukaan benda kerja hasil dari pemotongan

Melakukan proses drilling pertama dengan mata bor berukuran kecil untuk mengawali dalam membuat lubang pada benda kerja Melakukan proses drilling kedua dengan mata bor berukuran besar untuk membuat lubang pada benda kerja

Melakukan proses finishing

Mencatat waktu semua proses setup, pembubutan dan delay

Mengukur kembali dimensi benda kerja hasil pembubutan

Membersihkan dan merapikan peralatan yang digunakan

Selesai

Gambar 1.3.5 Flowchart prosedur pelaksanaan praktikum

BAB IV PENGOLAHAN DATA

4.1 Mesin Bubut 4.1.1 Pengumpulan Data 4.1.1.1 Spesifikasi Mesin Bubut Pada pelaksanaan praktikum proses manufaktur, dalam proses pembubutan telah diperoleh data sebagai berikut : Jenis mesin Tipe mesin Much no Date : Mesin bubut : CQ6230 : 28100 : 2013, 11

4.1.1.2 Data Operasional Berdasarkan hasil dari para ahli yang telah mendifinisikan data operasional maka akan didapatkan nilai putaran spindle dan gerakan allowance seperti dibawah ini : Putaran Spindle (n) Gerakan Allowance (A) : 325 rpm : 5 mm

4.1.1.3 Gambar Awal Benda Kerja Sebelum Dibubut Gambar awal benda kerja sebelum dilakukan pembubutan :

Gambar 1.4.6 Benda awal sebelum dibubut 4.1.1.4 Gambar Akhir Benda Kerja Setelah Dibubut Gambar awal benda kerja sebelum dilakukan pembubutan :

Gambar 1.4.7 Benda kerja setelah dibubut

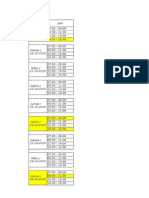

4.1.1.5 Langkah-Langkah Pengerjaan Mesin Bubut Tabel 1.4.1 Proses permesinan pada benda kerja No 1 2 3 4 5 Proses facing rata alur alur bor Pahat Rata Rata Rata Rata Bor D (mm) 32 32 2,5 30 8 L (mm) 70 70 10 60 13,2 Tc 5 menit 55 detik 4 menit 32 detik 17 menit 59 detik 4 menit 16 detik 9 menit 41 detik

Keterangan : 1) Lakukan proses pembubutan pada benda kerja bagian atas dengan proses facing. Proses ini bertujuan untuk membuat permukaan luar benda menjadi rata dan mempunyai ukuran yang mudah dalam perhitungan untuk mencapai ukuran yang dibutuhkan.

Gambar 1.4.8 Proses bubut facing 2) Lakukan proses pembubutan alur sampai diameter benda kerja yang mulanya mempunyai diameter 32 mm menjadi berdiameter 30 mm. Kesimpulannya dilakukan pembubutan alur sebesar 2 mm pada seluruh permukaan benda kerja.

Gambar 1.4.9 Proses bubut rata

3) Setelah diameter yang diinginkan sudah didapatkan dari proses sebelumnya, maka akan dilakukan proses bubut alur pada jarak 20 mm dari tepi benda kerja sepanjang 10 mm. Proses bubut alur ini dilakukan sampai benda kerja memiliki diameter 25 mm.

Gambar 1.4.10 Proses bubut alur 4) Setelah itu potong benda kerja dengan hasil potongan dari benda kerja tersebut mempunyai panjang 60 mm. Jadi kedalaman proses bubut alur ini bernilai 2,5 mm.

Gambar 1.4.11 Proses pemotongan benda kerja

5) Setelah pemotongan selesai akan dilakukan proses bor pada sisi yang lebih panjang. Dengan diameter lubang yang akan dibuat sebesar 8 mm dan mempunyai kedalaman 13,2 mm.

Gambar 1.4.12 Proses bor pada benda kerja

4.2 Pengolahan Data Pada proses analisa data ini menggunakan data praktikum secara praktisi Diketahui : : 5 mm : 5,83 menit : 2,2 menit

Gerak Allowance Waktu set-up Delay

4.2.1 Perhitungan Proses Bubut a. Kecepatan potong (v, m/menit)

dimana : D0 = diameter rata-rata benda kerja (mm) n = putaran poros utama (putaran/menit) = 3,14 v = 61 m/menit

b. Kecepatan makan (vf, mm/menit)

dimana : f = feed (0,05) gerak makan (m/putaran)

c. Kecepatan penghasilan talam (Material Removal Rate, MRR, mm3/menit)

Tabel 1.4.2 Kecepatan dalam menghasilkan talam

No Proses 1 Facing 2 Bubut rata 3 Alur 4 Bor 5 Bubut potong Do 32 32 32 32 32 Dt 0 30 29,5 8 0 TOTAL v 61 61 61 61 61 f 0,5 0,5 0,5 0,5 0,5 d 16 1 1,25 12 16 MRR 488 30,5 38,125 366 488 1410,63

Setelah melakukan perhitungan untuk mengetahui nilai Material Removal Rate (MRR) pada setiap proses, kemudian dimasukkan ke dalam tabel diatas dan menghasilkan total MRR 1410,63. d. Waktu pemotongan / pemesinan (tm, menit)

4.3 Waktu Permesinan 4.3.1 Waktu produktif Waktu produktif adalah waktu yang dipengaruhi oleh variabel proses, yaitu terdiri waktu pemotongan sesungguhnya (tc) dan waktu penggantian pahat rata-rata per produk (tb). tc : waktu pemotong sesungguhnya (menit/produk) lt : panjang pemotongan (mm) vf : kecepatan makan (mm/menit) tb : waktu penggantian pahat per produk (menit/produk) td : waktu penggantian pahat (menit) T : umur pahat (menit) Keterangan lt = L A, dimana L adalah panjang pergerakan pahat dan A adalah jarak antara pahat dan benda kerja sebelum pemotongan Secara tidak langsung, merupakan bagian umur pahat yang digunakan untuk memproses satu produk.

Jawab : lt = L A = 70 5 = 65 mm

= = 4 menit

= 1,5 x = 1,5 x 0.00277 = 0.00416 menit/produk Tabel 1.4.3 Data nilai tb dan tc secara praktis

No 1 2 3 4 5 Proses Facing Bubut rata Alur Bor bubut potong Total tc 5 menit 55 detik 4 menit 32 detik 17 menit 59 detik 4 menit 16 detik 9 menit 41 detik 42 menit 23 detik tb 0.0019 menit/ produk 0.0015 menit / produk 0.0061 menit / produk 0.0014 menit / produk 0.0032 menit / produk 0.0141 menit/produk

Dari perhitungan yang telah dilakukan untuk mencari tb dan tc diketahui total untuk tc 42 menit 23 detik dan tb mendapatkan total 0.0141 menit/produk. 4.3.2 Waktu non-produktif Waktu non-produktif (ta) adalah waktu tambahan yang tidak tergantung pada variabel proses. Waktu non-produktif ini terdiri dari waktu pemasangan benda kerja (tLW), waktu penyiapan yang digunakan untuk menggerakkan pahat ke posisi siap memotong (tAT), waktu pengakhiran yang digunakan untuk membawa/menggerakkan pahat dari posisi akhir ke posisi mula (t RT), waktu pengambilan produk (tUW) dan waktu penyiapan mesin (ts). Dalam praktikum ini, waktu-waktu tersebut dihitung dengan menggunakan stopwatch.

Keterangan : auxiliary time (menit/produk), waktu tambahan : time for loading the workpiece (menit/produk), waktu pemesinan : advancing time (menit/produk), memajukan waktu (1 mnit) : retracting time (menit/produk), waktu mencabut (1 mnt/produk) : time for unloading the workpiece (menit/produk), waktu untuk bongkar muat benda kerja (2 mnt/produk) : setup time, waktu penyiapan mesin (menit) N : lot size, jumlah produk yang diproduksi untuk satu kali persiapan mesin

Diketahui : : 4.31 menit : 1 menit : 1 menit : 2 menit : 1,03 menit N ta :1 = 4.31 + 1 + 1 + 2 + = 15.14 menit/produk Dari perhitungan waktu di atas, dapat diketahui total waktu pemesinan (tm) tm = 15.14 + 0.00416 + 4 = 19.14416 menit/produk 4.4 Perhitungan Jumlah Produksi per Hari Jumlah produk yang bisa dibuat dalam 1 hari dapat dihitung dengan bantuan rumus perbandingan jam kerja dalam satu hari dengan waktu total permesinan yang diperlakukan dalam pembuatan part tersebut. Dibawah ini akan dihitung jumlah produk yang bisa dihasilkan dalam 1 hari :

Berdasarkan hasil perhitungan diatas kita bisa mengetahui bahwa jumlah produk yang bisa dibuat dalam satu hari sebanyak 25 produk. Ini adalah jumlah dari perhitungan teoritis, sedangkan untuk perhitungan praktis banyak faktor yang mempengaruhi. Faktor-faktor yang mempengaruhi adalah keterampilan operator dalam melakukan proses pembubutan, lamanya waktu setting, adanya waktu delay, putaran spindel yang tidak sesuai dll.

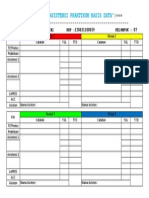

4.5 Operation Proccess Chart Mesin Bubut

Nama Objek No. Peta Sekarang Dipetakan Tanggal Dipetakan : : : : : Benda Part 12 1 Usulan Kelompok 16 4 November 2013

Benda awal Alumunium pejal

= 32 mm dan p = 70 mm

Setup mesin bubut 1 menit 2 detik 2 Orang Inspeksi 1 menit 3 Orang Pembubutan rata (1) Mesin bubut 1-1 Ukuran benda kerja 0-1 Manual

5 Menit 55 detik 2 Orang

0-2

Pembubutan rata (2) Mesin bubut 3 Menit 92 detik 2 Orang 0-3 Setup proses pembubutan alur 0-4 Manual

1 menit 53 detik 2 Orang

Pembubutan alur 0-5 Mesin bubut

17 menit 54 detik 2 orang

Pemotongan 5 menit 2 orang 0-6 Mesin bubut

2 menit 16 detik 2 orang

0-7

Setup proses pembubutan facing Manual

Pembubutan rata (3) 0-8 Mesin bubut

15 menit 51 detik 2 orang

Setup proses pengeboran (drilling) 0-8 Manual

3 menit 1 detik 2 orang

Pembubutan pengeboran (drilling) 0-8 Mesin bubut

9 menit 41 detik 2 orang

Inspeksi 1-2 Ukuran benda kerja

Storage

Gambar 1.4.13 Operation proccess chart proses pembubutan

BAB V ANALISA DAN PEMBAHASAN

5.1 Analisa Permesinan Dalam pembuatan suatu benda kerja dengan menggunakan mesin bubut tipe CQ2360 dengan peralatan pendukung seperti jangka sorong, pahat bor, pahat potong, pahat peluru, kunci tool post dan pembuka spindel, menghasilkan waktu permesinan sebesar 0,00416 menit/produk pada waktu produktif sedangkan pada waktu non-produktif menghasilkan 19.14416 menit/produk. Sedangkan untuk jumlah produksi perhari didapatkan 25,07 produk/hari. 5.2 Interpretasi Data Interpretasi data dibagi menjadi 2, yaitu analisa kecepatan potong dengan analisa waktu permesinan. 5.2.1 Analisa Perhitungan Proses Bubut a. Untuk kecepatan potong secara praktis adalah 32,656 meter per menit sedangkan kecepatan potong menurut tabel pada aluminium adalah jauh lebih cepat yaitu sebesar 61 meter per menit dan secara teoritis adalah 607,086 rpm. Menurut analisa kami semakin besar jarak pemakanan pada pembubutan maka hasil yang didapat juga semakin kasar. Sedangkan jika kecepatan potong rendah hasil yang didapat semakin halus, tetapi dari segi waktu pengerjaan jauh membutuhkan waktu lebih lama. b. Untuk kecepatan pemakanan secara teoritis adalah 303,54 mm/putaran sedangkan secara praktis adalah 16,25 mm/putaran. Menurut analisa kami semakin tinggi kecepatan pemakan pada pembubutan maka hasil yang didapat dari pembubutan kurang bagus. c. Untuk kecepatan penghasilan talam secara teoritis mendapatkan hasil 30,5 mm3/menit, sehingga semakin cepat kecepatan maka semakin cepat selesai dalam pembuatan suatu benda. d. Waktu permesinan atau bisa disebut dengan waktu potong, secara teoritis waktu permesinannya adalah 0,231 menit sedangkan waktu permesinan secara praktisnya adalah sebesar 4,31 menit. Di sini dapat disimpulkan bahwasanya semakin tinggi kecepatan potong maka waktu yang dibutuhkan semakin cepat, sebaliknya semakin lambat kecepatan potong maka waktu yang dibutuhkan akan semakin lama.

BAB VI KESIMPULAN DAN SARAN

6.1 Kesimpulan Setelah melaksanakan praktikum modul 1 tentang proses pembubutan dapat kami berikan kesimpulan sebagai berikut : 1. Berbagai bagian-bagian mesin bubut dengan fungsinya seperti : a. Tuas pengatur kecepatan transporter dan sumbu pembawa fungsinya untuk mengatur kecepatan putaran transportir dan sumbu pembawa. b. Spindle sebagai pencekam benda kerja. c. Tuas pengubah pembalik transporter dan sumbu pembawa fungsinya untuk mengatur arah putaran poros mesin bubut. d. Tuas pengatur kecepatan sumbu utama fungsinya untuk mengatur kecepatan putaran sumbu utama pada mesin bubut. e. Penjepit pahat fungsinya untuk kedudukan atau tempat penjepit pahat. f. Kepala lepas fungsinya sebagai kedudukan chuck bor serta untuk pendukung ketika pembubutan di antara 2 senter, dan lain-lain. 2. Melakukan analisa dan menghitung suatu proses pengerjaan produksi dapat diketahui dengan proses permesinan dalam membuat suatu produk meliputi proses cutting, facing, drilling, boring. 3. Waktu permesinan produktif dari pembuatan produk dengan menggunakan rumus menghasilkan 0,00416 menit/produk, sedangkan waktu menghasilkan

non-produktif dengan rumus 19.14416 menit/produk. Dan dengan rumus menghasilkan jumlah produksi/hari sebanyak

6.2 Saran Setelah melaksanakan praktikum modul 1 tentang proses pembubutan dapat saran yang akan kami berikan sebagai berikut : 1. Peralatan mesin bubut untuk praktikum sebaiknya ditambah, agar semua praktikan bisa melakukan praktek membubut. 2. Sebaiknya setiap kelompok mengerjakan lebih dari satu benda kerja.

DAFTAR PUSTAKA

Ardianto, Febri, 2011. Proses Pembuatan Piringan Kipas dan Piringan Huller Pada Mesin Pengupas Kulit Luar. Universitas Negeri Yogyakarta, Yogyakarta.

Atmantawarna. Henggar Patria, 2013. Perbaikan Mesin Bubut Dan Uji Untuk Kerja Dengan Bahan Besi Pejal "Reduksi D21 mm, panjang ulir 40 mm dan kedalaman lubang 65 mm". Univeritas Diponegoro, Semarang.

Haryanto, Poedji, n.d. REKAYASA KEPALA LEPAS (TAIL-STOCK) MESIN BUBUT SEBAGAI ALAT PENEKAN UNTUK PENGELASAN GESEK.

Sumbodo, Wirawan, 2008. TEKNIK PRODUKSI MESIN INDUSTRI Jilid 2. Jakarta : Direktorat Pembinaan Sekolah Menengah Kejuruan.

Suprihanto, Agus, Dwi Basuki Wibowo, IGN Wiratmaja Puja, 2006. Pembuatan Spesimen Uji Lelah Tipe Continuous Radius Menggunakan Mesin Bubut CNC. Rotasi. Volume 8 Nomor 2.

Anda mungkin juga menyukai

- Laporan Mesin BubutDokumen63 halamanLaporan Mesin BubutBeny Zheematic75% (4)

- Mesin BubutDokumen4 halamanMesin BubutFerdian Gamalea DelastaBelum ada peringkat

- MESIN BUBUTDokumen8 halamanMESIN BUBUTSekarBelum ada peringkat

- Modul Praktikum Proses ManufakturDokumen91 halamanModul Praktikum Proses ManufakturrichardsytinjakBelum ada peringkat

- LaporanDokumen136 halamanLaporanTb RamdaniBelum ada peringkat

- Mesin Bubut dan Prinsip KerjanyaDokumen24 halamanMesin Bubut dan Prinsip KerjanyaRiriKurniaSyafitriBelum ada peringkat

- Makalah Mesin BubutDokumen17 halamanMakalah Mesin BubutRavendi EllyazarBelum ada peringkat

- Bab 6Dokumen126 halamanBab 6Normawyta ManurungBelum ada peringkat

- MESIN BUBUTDokumen20 halamanMESIN BUBUTHendra AdhitamaBelum ada peringkat

- Bab IiDokumen54 halamanBab IiAri KurniawanBelum ada peringkat

- Makalah Mesin BubutDokumen15 halamanMakalah Mesin BubutIndra MaulanaBelum ada peringkat

- JENIS MESIN BUBUTDokumen34 halamanJENIS MESIN BUBUTSafri Anggara PratamaBelum ada peringkat

- Laporan Mesin BubutDokumen63 halamanLaporan Mesin BubutAnggera BayuBelum ada peringkat

- Prinsip Kerja Mesin BubutDokumen9 halamanPrinsip Kerja Mesin BubutWiji100% (1)

- Proses Produksi Dengan Mesin KonvensionalDokumen10 halamanProses Produksi Dengan Mesin KonvensionalTeguh Pramono TunggalBelum ada peringkat

- MESIN BUBUTDokumen8 halamanMESIN BUBUTEXAUDIBelum ada peringkat

- Lapres Modul 1 FixDokumen31 halamanLapres Modul 1 FixImam Al-FarisyiBelum ada peringkat

- MESIN BUBUTDokumen32 halamanMESIN BUBUTbudisomantriBelum ada peringkat

- Laporan Praktikum Mesin BubutDokumen30 halamanLaporan Praktikum Mesin BubutAldyyBelum ada peringkat

- MESIN BUBUTDokumen34 halamanMESIN BUBUTSeptianto Dwi ChahyonoBelum ada peringkat

- Sekar Chanya Dewani - 2ID01 - Mesin BubutDokumen7 halamanSekar Chanya Dewani - 2ID01 - Mesin BubutSekarBelum ada peringkat

- KARYA TULIS ILMIAH KELOMPOK 4 SelesaiDokumen22 halamanKARYA TULIS ILMIAH KELOMPOK 4 Selesaitukang ikanBelum ada peringkat

- Hoiri Efendi, S.PD.: Macam Dan Jenis Mesin BubutDokumen3 halamanHoiri Efendi, S.PD.: Macam Dan Jenis Mesin Bubut123123123Belum ada peringkat

- Wa0004Dokumen46 halamanWa0004Ardy Wahyu PratamaBelum ada peringkat

- Laporan Mesin BubutDokumen31 halamanLaporan Mesin BubutdadihBelum ada peringkat

- Teori DasarDokumen53 halamanTeori DasarHawari Anuarudin100% (1)

- Mesin Bubut RinganDokumen6 halamanMesin Bubut RinganAhmad Rido 1130Belum ada peringkat

- PolbanDokumen26 halamanPolbanMila KarmilaBelum ada peringkat

- Ahmad Najmi K. - BubutDokumen24 halamanAhmad Najmi K. - BubutZainul RusdiBelum ada peringkat

- 10 - Modul Mesin BubutDokumen38 halaman10 - Modul Mesin BubutAdinda fitri LestariBelum ada peringkat

- MESIN BUBUTDokumen41 halamanMESIN BUBUTarman100% (3)

- Mesin BubutDokumen49 halamanMesin BubutMuhammad Rizki RamadhanBelum ada peringkat

- Proses Produksi dengan Mesin KonvensionalDokumen38 halamanProses Produksi dengan Mesin KonvensionalNindy Elsa RafelaBelum ada peringkat

- LAPORAN KERJA BUBUT SMSTR 3Dokumen16 halamanLAPORAN KERJA BUBUT SMSTR 3bimo aditiaBelum ada peringkat

- Mesin Konvensional - Proses ManufakturDokumen49 halamanMesin Konvensional - Proses ManufakturRidwan Pria NugrahaBelum ada peringkat

- MESIN BUBUTDokumen30 halamanMESIN BUBUTM.N.NurkhalifahBelum ada peringkat

- Praktikum Mesin Bubut LogamDokumen30 halamanPraktikum Mesin Bubut LogamBagasAdiNugrohoBelum ada peringkat

- Mesin BubutDokumen13 halamanMesin BubutRian DwiBelum ada peringkat

- Pembubutan Baja ST 41Dokumen30 halamanPembubutan Baja ST 41arnel nicolaBelum ada peringkat

- Laporan Kerja BubutDokumen15 halamanLaporan Kerja BubutIlham JulvadilahBelum ada peringkat

- Tugas 1 Makalah Mesin BubutDokumen29 halamanTugas 1 Makalah Mesin BubutRizaBelum ada peringkat

- LAPORAN PRAKTIKUM PROSES PRODUKSI 1Dokumen11 halamanLAPORAN PRAKTIKUM PROSES PRODUKSI 1Yusuf FirdausBelum ada peringkat

- LaporanPraktikumBubut Kelompok1 TIRM122MADokumen12 halamanLaporanPraktikumBubut Kelompok1 TIRM122MARizki HidayatullohBelum ada peringkat

- Jenis - Jenis Mesin BubutDokumen8 halamanJenis - Jenis Mesin BubutdanuBelum ada peringkat

- Mesin BubutDokumen11 halamanMesin BubutRedixon SimbolonBelum ada peringkat

- MESIN BUBUTDokumen26 halamanMESIN BUBUTfajarBelum ada peringkat

- Student Report Format 1 REG REVISIDokumen13 halamanStudent Report Format 1 REG REVISIDiki WahyudiBelum ada peringkat

- KARYA ILMIAH Mesin Bubut TrisaktiDokumen21 halamanKARYA ILMIAH Mesin Bubut TrisaktiGudang BukuBelum ada peringkat

- MESIN GERINDADokumen44 halamanMESIN GERINDAfebri60% (1)

- 6 - Laporan Praktikum Modul 8Dokumen24 halaman6 - Laporan Praktikum Modul 8Hamda YunasdiBelum ada peringkat

- Mesin BubutDokumen16 halamanMesin BubutKang RyanBelum ada peringkat

- Laporan Kerja BubutDokumen19 halamanLaporan Kerja BubutAhmad Fauzan50% (4)

- Resume Mesin BubutDokumen26 halamanResume Mesin BubutSafrizal AzmalBelum ada peringkat

- JurnalDokumen15 halamanJurnalRifkyBelum ada peringkat

- Proses Permesinan Atau MachiningDokumen35 halamanProses Permesinan Atau Machiningkhamdan khaviviBelum ada peringkat

- Laporan Praktikum Inspeksi Mesin BubutDokumen15 halamanLaporan Praktikum Inspeksi Mesin Bubutihsan DiBelum ada peringkat

- Laporan Praktikum Inspeksi Mesin BubutDokumen15 halamanLaporan Praktikum Inspeksi Mesin Bubutihsan DiBelum ada peringkat

- Jadwal UTS Gasal 2015 2016 Revisi 1Dokumen12 halamanJadwal UTS Gasal 2015 2016 Revisi 1Husein M RifaiBelum ada peringkat

- Jadwal Praktikum Modul 2 PTLFDokumen3 halamanJadwal Praktikum Modul 2 PTLFHusein M RifaiBelum ada peringkat

- Cover ModulDokumen1 halamanCover ModulHusein M RifaiBelum ada peringkat

- Surta Tanda Terima M 2Dokumen3 halamanSurta Tanda Terima M 2Husein M RifaiBelum ada peringkat

- Jadwal Praktikum Modul 2 PTLFDokumen3 halamanJadwal Praktikum Modul 2 PTLFHusein M RifaiBelum ada peringkat

- TebeDokumen8 halamanTebeHusein M RifaiBelum ada peringkat

- Tugas Pendahuluan SsiDokumen1 halamanTugas Pendahuluan SsiHusein M RifaiBelum ada peringkat

- Modul 1 Rancangan Acak LegkapDokumen5 halamanModul 1 Rancangan Acak LegkapHusein M RifaiBelum ada peringkat

- Rekapan Skripsi Modul 4Dokumen9 halamanRekapan Skripsi Modul 4Husein M RifaiBelum ada peringkat

- Pembagian AsistenDokumen2 halamanPembagian AsistenHusein M RifaiBelum ada peringkat

- Sila-SilaDokumen1 halamanSila-SilaHusein M RifaiBelum ada peringkat

- Desain Kemasan ProdukDokumen1 halamanDesain Kemasan ProdukHusein M RifaiBelum ada peringkat

- Jadwal Praktikum PTLF 2Dokumen1 halamanJadwal Praktikum PTLF 2Husein M RifaiBelum ada peringkat

- CoverDokumen10 halamanCoverHusein M RifaiBelum ada peringkat

- Rekapan Skripsi Modul 4Dokumen9 halamanRekapan Skripsi Modul 4Husein M RifaiBelum ada peringkat

- Tugas Basdat Relasi KalkulusDokumen1 halamanTugas Basdat Relasi KalkulusHusein M RifaiBelum ada peringkat

- Pendaftaran Beasiswa DjarumDokumen1 halamanPendaftaran Beasiswa DjarumHusein M RifaiBelum ada peringkat

- Tugas Basdat Relasi KalkulusDokumen1 halamanTugas Basdat Relasi KalkulusHusein M RifaiBelum ada peringkat

- Kartu Asistensi 2014Dokumen1 halamanKartu Asistensi 2014Husein M RifaiBelum ada peringkat

- Outline Tugas I.2 Bab Iv Formulasi Model Matematik Sub-Bab Deskripsi Sub-Sub - Bab Deskripsi KeteranganDokumen2 halamanOutline Tugas I.2 Bab Iv Formulasi Model Matematik Sub-Bab Deskripsi Sub-Sub - Bab Deskripsi KeteranganHusein M RifaiBelum ada peringkat

- Cover 2014Dokumen5 halamanCover 2014Husein M RifaiBelum ada peringkat

- Surat Pengantar Pengambilan Data Modul 5Dokumen3 halamanSurat Pengantar Pengambilan Data Modul 5Husein M RifaiBelum ada peringkat

- Minyak Goreng SaniaDokumen3 halamanMinyak Goreng SaniaHusein M RifaiBelum ada peringkat

- Koisioner Minyak Goreng FixDokumen2 halamanKoisioner Minyak Goreng FixHusein M RifaiBelum ada peringkat

- Pengenalan C++Dokumen6 halamanPengenalan C++becengekBelum ada peringkat

- Kop TPDokumen1 halamanKop TPHusein M RifaiBelum ada peringkat

- Koding Nomer 1Dokumen1 halamanKoding Nomer 1Husein M RifaiBelum ada peringkat