Prosedur, Fenomena Manufaktur

Diunggah oleh

Singgih Candra PrayogaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Prosedur, Fenomena Manufaktur

Diunggah oleh

Singgih Candra PrayogaHak Cipta:

Format Tersedia

Prosedur Praktikum

Pembuatan penyangga:

o Bagian sisi segi enam

1. Melakukan proses facing pada mesin bubut

Memasang benda kerja pada pencekam, dan mengunci chuck dengan kunci

chuck

Memasang pahat pada tool post. Jangan lupa menambah beberapa balok

agar posisi pahat tepat sesumbu dengan benda kerja

Menyetel kecepatan potong 370 rpm

Menjalankan mesin dengan mengatur tuas ke atas

Melakukan setting 0

Proses facing siap dilakukan

2. Melakukan proses centering pada mesin bubut

Memasang pahat center drill pada tool post

Mendekatkan pahat dengan benda kerja

Menjalankan mesin dengan mengatur tuas ke atas

Melubangi benda kerja hingga setengah konus

Mengulangi proses diatas pada benda kerja di bagian ujung lainnya

3. Membentuk segi enam pada benda kerja pada mesin freis

Menandai benda kerja pada panjang 30 mm

Mengatur kecepatan potong 212 rpm

Memasang benda kerja pada ragum

Memasang pahat pada chuck

Mengatur posisi pahat agar tepat di benda kerja pada posisi 30 mm

Melakukan setting 0

Menyetel kecepatan makan 1 mm dengan melakukan putaran satu kali

karena pengaturan kecepatan makan 1 mm/putaran

Memutar tuas C untuk memaju mundurkan pahat agar terjadi gerak potong

Memutar dividing head sebanyak enam kali (menggunakan metode

pembagian langsung. Pada deviding head yang ada di meja kerja terdapat

pelat pembagi langsung. Jumlah lubang pada pelat pembagi langsung ada 24.

Sisi yang kita buat ada enam. Berarti 24:6 = 4)

Mulai melakukan proses freis secara bertahap dengan kedalaman potong yang

berbeda

o Bagian silinder (alur, ulir, dan chamfer)

1. Reduksi diameter menjadi 15mm sepanjang 15 mm pada mesin bubut

Ukur benda kerja dengan jangka sorong

Tandai jarak yang akan direduksi dengan tipe x

Letakkan dan cekam benda kerja dengan chuck. Setelah terpasang, kunci

benda kerja pada chuck dengan kunci chuck

Untuk reduksi diameter dengan lengan benda kerja yang panjang, dapat

digunakan center pada tailstock agar benda kerja berputar stabil dan kuat

Pilih pahat yang akan digunakan untuk reduksi diameter

Pasang dan posisikan pahat setinggi sumbu dari benda kerjadn tepat pada

mata potongnya

Nyalakan mesin

Atur kecepatan makan 0.1 mm/putaran dan kecepatan potong 370 rpm

Lakukan kalibrasi setting nol denngan menggerakkan pahat sampai tepat akan

memotong benda kerja.

Kemudian mensetting kedalaman 1mm, serta menekan tuas, agar pahat

bergerak otomatis dalam arah horizontal

Setelah pemotongan sampai pada tanda batas, hentikan gerakan otomatis, dan

putar balik tuas horizontal

2. Pembuatan Alur pada mesin bubut

Ganti pahat dengan pahat alur. Atur agar tepat pada sumbu benda kerja (pada

dead center)

Atur kecepatan putar spindle

Lakukan kalibrasi setting nol denngan menggerakkan pahat horizontal sampai

tepat akan memotong benda kerja

Secara perlahan gerakkan pahat mendekati benda kerja yang telah berputar

sampai kedalaman alur yang diinginkan yakni 1 mm

3. Reduksi Diameter menjadi 16mm sepanjang 134 mm pada mesin bubut

Ukur benda kerja dengan jangka sorong

Tandai jarak yang akan direduksi dengan tipe x

Letakkan dan cekam benda kerja dengan chuck. Setelah terpasang, kunci

benda kerja pada chuck dengan kunci chuck

Untuk reduksi diameter dengan lengan benda kerja yang panjang, dapat

digunakan center pada tailstock agar benda kerja berputar stabil dan kuat

Pilih pahat yang akan digunakan untuk reduksi diameter

Pasang dan posisikan pahat setinggi sumbu dari benda kerjadn tepat pada

mata potongnya

Nyalakan mesin

Atur kecepatan makan 0.1 mm/putaran dan kecepatan potong 370 rpm

Lakukan kalibrasi setting nol denngan menggerakkan pahat sampai tepat akan

memotong benda kerja.

Kemudian mensetting kedalaman 1mm, serta menekan tuas, agar pahat

bergerak otomatis dalam arah horizontal

Setelah pemotongan sampai pada tanda batas, hentikan gerakan otomatis, dan

putar balik tuas horizontal

4. Pembuatan Chamfer pada mesin bubut

Ganti pahat dengan pahat bubut

Atur kemiringan dudukan pahat sebesar 45 derajat

Lakukan pemotongan dengan kedalaman secara bertahap sampai panjang 2

mm

5. Pembuatan Alur pada mesin bubut

Ganti pahat dengan pahat alur. Atur agar tepat pada sumbu benda kerja (pada

dead center)

Atur kecepatan putar spindle

Lakukan kalibrasi setting nol denngan menggerakkan pahat horizontal sampai

tepat akan memotong benda kerja

Secara perlahan gerakkan pahat mendekati benda kerja yang telah berputar

sampai kedalaman alur yang diinginkan yakni 1 mm

6. Pembuatan Ulir pada mesin bubut

Mengganti pahat alur dengan pahat ulir pada tool post

Menyetel posisi pahat agar tingginya sama dengan benda kerja dengan

menggunakan dead center

Menurunkan kecepatan potong menjadi 125 rpm

Membuat ulir dengan pitch 2 mm dengan cara mengganti gerak makan

menjadi BR1W (lihat pada tabel)

Mengganti roda gigi 16, artinya menaikkan tuas ke atas agar pahat

bertranslasi ke kiri tepat saat angka menunjukkan 1-8

Melakukan setting nol

Menyetel kedalaman potong 0.2 mm

Mendekatkan pahat dengan benda kerja dan angkat tuas ke atas tepat saat

angka 1-8 sehingga pahat secara otomatis melakukan gerak makan dengan

translasi (bergerak ke kiri)

Menyetel kedalaman potong 0,6 mm dan melakukan poin h.) sebanyak 1 kali,

menyetel kedalaman potong dengan kelipatan 0.5 mm dan melakukan poin h.)

hingga 3 kali, dan menyetel kedalaman potong 0.2 mm dan melakukan poin

h.) sebanyak 1 kali. Sesekali ukur diameter minor benda kerja dengan

menggunakan jangka sorong, apakah diameter yang dihasilkan sama dengan

reduksi diameter yang diinginkan (diameter minor yang diinginkan sebesar 14

mm)

Pembuatan Dudukan:

1. Melakukan proses facing pada mesin bubut

Letakkan benda kerja pada headstock, atur hingga posisinya sejajar dengan

pahat

Set kecepatan potong menjadi 370 rpm dan kecepatan makan 0,1

Hidupkan mesin bubut

Setting awal pemotongan benda kerja dari 0

Kurangi benda kerja secara bertahap, mulai dari 0,5 mm dan kelipatannya,

sebanyak lima kali atau lebih, hingga kedalaman benda kerja yang tereduksi

sebanyak 2,5 mm

Cek secara berkala dengan jangka sorong, apakah hasil pengukuran dengan

jangka sorong sama dengan hasil pengurangan pada mesin bubut. Saat

mengecek matikan mesin bubut

Setelah ketebalan benda kerja sesuai dengan apa yang diinginkan, matikan

mesin bubut

2. Melakukan proses centering pada mesin bubut

Benda kerja tetap pada posisi semula

Pasang pahat centering ukuran 4,1x90x8 pada tool post

Hidupkan mesin bubut

Majukan tool post (pahat) mendekati benda kerja hingga benda kerja terlubangi

setengah konus pahat

Matikan mesin bubut

3. Melakukan proses drilling pada mesin bubut

Benda kerja tetap pada posisi semula

Ganti pahat drilling ukuran 5 mm pada tool post

Hidupkan mesin bubut

Majukan tool post (pahat) mendekati benda kerja hingga benda kerja

terlubangi sampai tembus (sampai kedalaman 22 mm). Sesekali putar pahat ke

arah yang berlawanan agar geram dapat keluar

Matikan mesin bubut

4. Melakukan proses boring pada mesin gurdi tiang

Letakkan benda kerja pada ragum, dan atur posisinya agar lubang pada benda

kerja tepat berada di lubang meja

Pasang pahat drilling ukuran 8,5 mm pada drill chuck, lalu tempatkan pada

spindel bersamaan dengan kolet

Set kecepatan potong 355 rpm dengan mengatur panel pada mesin drill

Hidupkan mesin drill dengan menekan tombol ON

Putar pahat drill kebawah mendekati benda kerja hingga benda kerja

terlubangi sampai tembus (sampai kedalaman 22mm)

Matikan mesin bubut

Ulangi proses dengan pahat ukuran 10; 10,5; 13; 16 mm

Ulangi proses dengan pahat ukuran 22,5; 27; 32; 36; 40 mm sampai kedalaman

15mm

5. Membuat taper di mesin bubut

Set gerak makan dengan sudut (90-34=56)

Pasang penahan tail untuk menahan benda kerja agar tidak berputar

Pasang pahat turning untuk membuat tamper

Tandai benda kerja dengan spidol merah pada ketebalan 12 mm agar terihat

jelas bagian mana pada benda kerja yang tidak perlu ditamper

Letakkan benda kerja pada headstock, atur hingga posisinya sejajar dengan

pahat

Hidupkan mesin bubut

Setting awal pemotongan benda kerja dari 0

Kurangi benda kerja secara bertahap, mulai dari 2 mm dan kelipatannya,

sebanyak lima kali atau lebih, hingga kedalaman benda kerja yang tereduksi

sebanyak 10 mm

Cek secara berkala dengan jangka sorong, apakah hasil pengukuran dengan

jangka sorong sama dengan hasil pengurangan pada mesin bubut. Saat

mengecek matikan mesin bubut

Setelah ketebalan benda kerja sesuai dengan apa yang diinginkan, matikan

mesin bubut

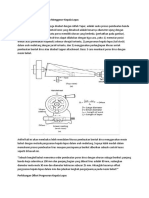

Fenomena

Pada pembuatan dudukan

Keluarnya asap saat proses taper di mesin bubut. Hal ini disebabkan oleh kecepatan

putar benda kerja. Ketika benda kerja berputar, terjadi gesekan antara pahat dengan

benda kerja. Gesekan tersebut menghasilkan panas

Fenomena backlash. Fenomena ini terjadi saat melakukan proses facing di mesin

bubut. Ketika pemotongan ketebalan benda kerja diset berkurang 1 mm, namun ketika

diukur menggunakan jangka sorong, benda kerja hanya berkurang 0,5 mm. Perbedaan

hasil pengukuran benda kerja ini lah yang disebut fenomena backlash.

Selama di taper turning, geram yang dihasilkan gosong, hal ini dikarenakan kecepatan

putar atau kecepatan makan yang terlalu cepat sehingga menyebabkan panas berlebih

yang timbul, hal ini dapat juga dikarenakan oleh pahat yang kurang tajam

Pada pembuatan penyangga (sisi segi enam)

Adanya backlash antar roda gigi pada mesin perkakas sehingga menyebabkan

perbedaan antara ukuran yang disetel dengan ukuran yang terpotong pada benda kerja

Geram yang terjadi ada yang bagus dan ada yang gosong, hal ini karena kecepatan

makan dilakukan manual, sehingga kecepatannya tidak seragam. Bila terlalu cepat,

maka geram akan gosong.

Terbentuk Chatter pada permukaan benda kerja, fenomena ini bisa terjadi karena

kurangnya kekakuan mesin, getaran dari luar, kecepatan makan, kedalaman potong,

dan lebar pemotongan terlalu besar. Pada Praktikum ini, fenomena ini disebabkan oleh

kecepatan makan dan kedalaman potong yang terlalu besar

Terbentuk Back Striking pada permukaan benda kerja, fenomena ini bisa terjadi karena

ausnya pahat, miringnya spindel pahat, dan sudut pahat yang negative

Masih adanya geram yang menempel (tidak terpotong) pada bagian tepi sisi.

Disebabkan karena proses berlangsung pada temperature tinggi yang menyebabkan

terjadinya perubahan peningkatan keuletan dari material benda kerja

Pada saat pembuatan kepala baut, jarak antar sisi segi enam tidaklah sama. Hal ini

disebabkan sumbu putar benda kerja tidak tegak lurus dengan sumbu putar pahat.

Dikarenakan benda kerja tidak sepenuhnya masuk pada pencekam, akibat belum

dilakukannya proses reduksi diameter terlebih dahulu.

Pada pembuatan penyangga (reduksi diameter, alur, chamfer, ulir)

Geram berwarna coklat dan biru saat dilakukan proses reduksi diameter, pembuatan

alur, pembuatan chamfer, dan pembuatan ulir. Hal ini dikarenakan pemotongan

ketebalan benda kerja yang terlalu besar

Adanya backlash antar roda gigi pada mesin perkakas sehingga menyebabkan

perbedaan antara ukuran yang disetel dengan ukuran yang terpotong pada benda kerja

Keluar asap saat proses pemotongan. Hal ini diakibatkan kareana adanya panas yang

timbul akibat gesekan.

Anda mungkin juga menyukai

- Membubut RataDokumen13 halamanMembubut RataNicky Suwandhy83% (6)

- Isi Laporan Proses ProduksiDokumen32 halamanIsi Laporan Proses ProduksiAinoel YaqinBelum ada peringkat

- Action PlanDokumen11 halamanAction PlanHadyan Prastama7Belum ada peringkat

- Membubut LanjutDokumen36 halamanMembubut LanjutSatriyo Yudi BaskoroBelum ada peringkat

- Laporan Kerja Permesinan Dasar Bubut Tirus Dan Ulir: Disusun Oleh: Nabil Gifari (5213121004)Dokumen7 halamanLaporan Kerja Permesinan Dasar Bubut Tirus Dan Ulir: Disusun Oleh: Nabil Gifari (5213121004)Veronika SijabatBelum ada peringkat

- Cara Membubut Ulir Segitiga Menggunakan Mesin BubutDokumen5 halamanCara Membubut Ulir Segitiga Menggunakan Mesin BubutHardiman Nur RamadhanBelum ada peringkat

- Langkah Kerja Job SheetDokumen23 halamanLangkah Kerja Job SheetIlham RiadiBelum ada peringkat

- Action Planing Pengerjaan Praktik Permesinan DasarDokumen15 halamanAction Planing Pengerjaan Praktik Permesinan DasarMuhammad Fatikh Al-GhifariBelum ada peringkat

- Membubut Ulir Segi EmpatDokumen5 halamanMembubut Ulir Segi EmpatAlvian Hidayatullah50% (2)

- Prose DurDokumen1 halamanProse DurLukman Lulu100% (1)

- Laporan BubutDokumen10 halamanLaporan Bubutaswin hikmahwanBelum ada peringkat

- Bab II Laporan Mesin BubutDokumen15 halamanBab II Laporan Mesin BubutarieeiraBelum ada peringkat

- Langkah Kerja NipelDokumen5 halamanLangkah Kerja NipelJakpariyanto Karang endahBelum ada peringkat

- WP PermesinanDokumen17 halamanWP PermesinanAhmad MundakirBelum ada peringkat

- Pembubutan BentDokumen4 halamanPembubutan BentBagas Cahyo NugrohoBelum ada peringkat

- Teori PembubutanDokumen24 halamanTeori PembubutanAsep SaeffulohBelum ada peringkat

- Cara BubutDokumen8 halamanCara Bubutrusmiyanti ningsihBelum ada peringkat

- Pengoperasian Mesin FraisDokumen69 halamanPengoperasian Mesin FraisDan Bo100% (2)

- Laprak DONGKRAK ULIRDokumen7 halamanLaprak DONGKRAK ULIRAnditiya AdhariBelum ada peringkat

- Prosedur FixDokumen4 halamanProsedur Fixrr.nurfadillah.2105116Belum ada peringkat

- 409629115-PROSES-BUBUT-ULIR-pptx 1Dokumen19 halaman409629115-PROSES-BUBUT-ULIR-pptx 1Ilham FirdausBelum ada peringkat

- Laporan BubutDokumen33 halamanLaporan Bubutdewi srirejeki lestariBelum ada peringkat

- Laporan RagumDokumen8 halamanLaporan RagumAnonymous K7j2gyAqBelum ada peringkat

- Laporan Praktikum Proses Manufaktur 1 Kelompok S11 Modul 01 Shift Jumat PagiDokumen29 halamanLaporan Praktikum Proses Manufaktur 1 Kelompok S11 Modul 01 Shift Jumat PagiTecta AnnafiBelum ada peringkat

- Materi Cara Pembuatan Ulir Luar Dan Ulir DalamDokumen15 halamanMateri Cara Pembuatan Ulir Luar Dan Ulir DalamKELVIN MIARIANTO DAUDBelum ada peringkat

- Laporan Praktek Mesin BubutDokumen25 halamanLaporan Praktek Mesin BubutAdrianBelum ada peringkat

- Cara Membubut Rata MemanjangDokumen7 halamanCara Membubut Rata MemanjangAgus DarmadiBelum ada peringkat

- Materi 1Dokumen67 halamanMateri 1andi wBelum ada peringkat

- Jobsheet Bubut BertingkatDokumen3 halamanJobsheet Bubut BertingkatPutri HandayaniBelum ada peringkat

- Laporan BubutDokumen17 halamanLaporan Bubutmatthew sugihono wijayaBelum ada peringkat

- Pertemuan 2c Roller Mesin Pencetak PeletDokumen23 halamanPertemuan 2c Roller Mesin Pencetak PeletIrfancoBelum ada peringkat

- Praktek PemesinanDokumen20 halamanPraktek PemesinanCyndhi WulanDariBelum ada peringkat

- Diva Syafikri - Plan PemesinanDokumen14 halamanDiva Syafikri - Plan PemesinandivaBelum ada peringkat

- MESIN MILLING Amir.Dokumen3 halamanMESIN MILLING Amir.Amirrudin N RidwanBelum ada peringkat

- Kerja BangkuDokumen13 halamanKerja BangkualgiBelum ada peringkat

- Bab 2Dokumen63 halamanBab 2prasetyo ilhamBelum ada peringkat

- Pengertian Bor Dan Fungsi Mesin BorDokumen9 halamanPengertian Bor Dan Fungsi Mesin Boripankkkkkkkkk50% (2)

- Jobsheet Bubut BertingkatDokumen3 halamanJobsheet Bubut BertingkatfathurojiBelum ada peringkat

- Laporan Mesin MillingDokumen16 halamanLaporan Mesin MillingTEKNIK MESINNICHOLAS ARISTOBelum ada peringkat

- Uts Pemesinan Bubut 2Dokumen10 halamanUts Pemesinan Bubut 2Alfan MohammadBelum ada peringkat

- (PPT) Materi 2. Proses Kerja Bubut (Turning)Dokumen33 halaman(PPT) Materi 2. Proses Kerja Bubut (Turning)Joel Bastanta TambarMalem0% (2)

- FacingDokumen4 halamanFacingBungBelum ada peringkat

- SakarepDokumen13 halamanSakarepFaizal S. PerdanaBelum ada peringkat

- Mentahan TekMekDokumen14 halamanMentahan TekMekridwan kurniawanBelum ada peringkat

- Tugas Teknik Pemersinan Grub ADokumen7 halamanTugas Teknik Pemersinan Grub AAvicenna 2016Belum ada peringkat

- Ringkasan Materi Mesin BubutDokumen8 halamanRingkasan Materi Mesin BubutAmirrudin N RidwanBelum ada peringkat

- Teori DasarDokumen8 halamanTeori DasarMuh AzhrafBelum ada peringkat

- Langkah Kerja Membubut Poros BertingkatDokumen1 halamanLangkah Kerja Membubut Poros Bertingkatfiqi muhammad nurhuda50% (2)

- Cara Membubut Tirus Dengan Menggeser Kepala LepasDokumen3 halamanCara Membubut Tirus Dengan Menggeser Kepala LepasRahman Mulia SiregarBelum ada peringkat

- Proses Bubut UlirDokumen11 halamanProses Bubut UlirAditio WirawanBelum ada peringkat

- Langkah Kerja Ulir Segi EmpatDokumen3 halamanLangkah Kerja Ulir Segi EmpatAde Dharma100% (1)

- Isi Laporan Proses ProduksiDokumen28 halamanIsi Laporan Proses ProduksiwahyudiBelum ada peringkat

- Laporan Praktikum Milling: Membuat Block VDokumen13 halamanLaporan Praktikum Milling: Membuat Block VAlfan Mohammad33% (3)

- Langkah Langkah Membubut BertingkatDokumen6 halamanLangkah Langkah Membubut Bertingkattiwi pratiwiBelum ada peringkat

- Turunan Parsial 1Dokumen18 halamanTurunan Parsial 1Ras UkiBelum ada peringkat

- Jadwal Praktikum Saat UAS (Praktikan) (1ASS)Dokumen2 halamanJadwal Praktikum Saat UAS (Praktikan) (1ASS)Singgih Candra PrayogaBelum ada peringkat

- Digital Analog ConverterDokumen13 halamanDigital Analog ConverterIbrahim Abdul WahidBelum ada peringkat

- Tugas KWN Bela NegaraDokumen8 halamanTugas KWN Bela NegaraSinggih Candra PrayogaBelum ada peringkat

- KWN IqbalDokumen5 halamanKWN IqbalSinggih Candra PrayogaBelum ada peringkat

- KWN IqbalDokumen5 halamanKWN IqbalSinggih Candra PrayogaBelum ada peringkat

- Logam MonovalenDokumen1 halamanLogam MonovalenSinggih Candra PrayogaBelum ada peringkat

- Nama IlmiahDokumen8 halamanNama IlmiahSinggih Candra PrayogaBelum ada peringkat

- Pertumbuhan Dan Perkembangan ManusiaDokumen8 halamanPertumbuhan Dan Perkembangan ManusiaSinggih Candra PrayogaBelum ada peringkat

- KerenDokumen7 halamanKerenSinggih Candra PrayogaBelum ada peringkat

- Model Atom Mekanika KuantumDokumen19 halamanModel Atom Mekanika KuantumSinggih Candra PrayogaBelum ada peringkat

- HobridisasiDokumen8 halamanHobridisasiSinggih Candra PrayogaBelum ada peringkat

- Sistem Periodik UnsurDokumen9 halamanSistem Periodik UnsurSinggih Candra PrayogaBelum ada peringkat

- Laporan Kimia Semester 1Dokumen13 halamanLaporan Kimia Semester 1Singgih Candra PrayogaBelum ada peringkat

- Rangkuman Materi TaubatDokumen3 halamanRangkuman Materi TaubatSinggih Candra PrayogaBelum ada peringkat

- Konsep RedoksDokumen3 halamanKonsep RedoksSinggih Candra PrayogaBelum ada peringkat

- Khutbah Solat JumatDokumen4 halamanKhutbah Solat JumatSinggih Candra PrayogaBelum ada peringkat

- Lporan Praktekum Bio kATALASE 2012Dokumen5 halamanLporan Praktekum Bio kATALASE 2012Singgih Candra PrayogaBelum ada peringkat