BAB VIII Utilitas

Diunggah oleh

Deni Eka SobirinHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

BAB VIII Utilitas

Diunggah oleh

Deni Eka SobirinHak Cipta:

Format Tersedia

BAB VIII

UTILITAS

Unit utilitas merupakan bagian penting dalam menunjang proses produksi dalam

suatu pabrik, sehingga kapasitas produksi dapat tercapai. Utilitas Pabrik Etil Benzena,

meliputi: unit pengadaan air (air pendingin, air sanitasi, dan air umpan boiler), unit

pengadaan steam, unit pengadaan listrik dan unit pengadaan bahan bakar.

1. Unit pengadaan air

Unit pengadaan air bertugas memasok kebutuhan air dan mengolah air untuk

memenuhi kebutuhan air :

a. Air pendingin

b. Air umpan boiler

c. Air sanitasi

2. Unit pengadaan steam

Unit pengadaan steam bertugas memasok kebutuhan steam sebagai media pemanas

koil reaktor dan kebutuhan heat exchanger

3. Unit pengadaan listrik

Unit pengadaan listrik bertugas memasok kebutuhan listrik sebagai sumber listrik

peralatan proses, pengolahan air, peralatan elektronik, dan penerangan. Listrik di

supply dari PLN dan generator sebagai cadangan listrik apabila PLN mengalami

gangguan.

4. Unit pengadaan bahan bakar

Unit pengadaan bahan bakar bertugas memasok kebutuhan bahan bakar untuk

memenuhi kebutuhan reboiler dan generator.

8.1 Unit Pengadaan Air

Unit pengadaan air umumnya menggunakan air kawasan, air sungai, air danau, dan

air laut sebagai sumber untuk memenuhi kebutuhan air suatu industri. Dalam

perancangan pabrik Etil Benzena ini, sumber air yang digunakan berasal dari air Sungai

cidanau, Cilegon Banten yang memiliki debit 8000-10000 liter/detik.

VIII-1

VIII-2

Jenis Air

8.1.1 Air Pendingin

Air pendingin sebelum digunakan perlu diolah terlebih dahulu, baik yang berasal dari

air permukaan maupun air tanah. Kandungan bahan didalam air akan mempengaruhi

sistem air pendingin, sebab bahan-bahan yang terkandung didalamnya akan

menimbulkan masalah kerak yang menghambat perpindahan panas. Air pendingin

digunakan untuk peralatan-peralatan yang memerlukan pendingin, seperti condenser

dan cooler. Dari total air pendingin yang diperlukan, diberikan faktor keamanan sebesar

20%. Untuk menghemat air pendingin biasanya dilakukan recycle sehingga air

pendingin yang perlu disiapkan hanya berupa make upwater yang jumlahnya

diperkirakan 20% dari total kebutuhan air pendingin. Air pendingin berfungsi sebagai

media pendingin pada alat perpindahan panas. Hal ini disebabkan karena :

Air merupakan bahan yang mudah didapat

Mudah dikendalikan dan dikerjakan

Dapat menyerap panas

Tidak mudah menyusut karena pendinginan

Tidak mudah terkondensasi

Air pendingin tersebut digunakan pada Reaktor (R-110), Cooler (E-117), Cooler (E121) dan Condenser (E-123), Condenser (E-132), sebesar 167235.0074 kg/jam.

Penggunaan air pendingindiperkirakan 20% dari total kebutuhan air pendingin.

8.1.2

Air Umpan Boiler

Air umpan boiler merupakan bahan baku pembuatan steam yang berfungsi

sebagai media pemanas. Kebutuhan steam pada Pra Rancang Pabrik Etil Benzena ini

digunakan pada Heater (E-114), Heater (E-111), Reboiler (R-125), dan Reboiler (E-134)

sebesar 19284.4525 kg/jam steam.

Air umpan boiler disediakanbrlebihsebesar 20% untukmengganti steam yang

hilangkarenaadanyakebocorantransmisi.Beberapa hal yang perlu diperhatikan dalam

penanganan air umpan boiler, yaitu :

Kandungan yang dapat menimbulkan korosi

Korosi yang terjadi didalam boiler disebabkan karena air mengandung larutan asam

dan gas-gas yang terlarut

Kandungan yang dapat menyebabkan kerak (scale)

Pembentukan kerak disebabkan karena adanya kesadahan dan suhu tinggi, biasanya

berupa garam-garam karbonat dan silikat

Kandungan yang dapat menyebabkan buih (foaming)

VIII - 3

Air yang diambil dari proses pemanasan dapat menyebabkan foaming pada boiler

dan alat penukar panas, karena adanya zat-zat organik, anorganik, dan zat-zat yang

tidak terlarut dalam jumlah besar.

Kandungan yang dapat menyebabkan carry over

Carry over terjadi karena adanya zat padat yang terkandung didalam air boiler terikut

air atau steam keluar boiler dan mengendap pada pipa-pipa uap, valve, turbin atau

mesin.

Tidak boleh menimbulkan priming

Tidak boleh menimbulkan caustic imbrittlement

Bahan-bahan yang dapat menyebabkan beberapa hal tersebut adalah kadar soluble

matter yang tinggi, suspended solid, garam-garam Ca dan Mg, silica, sulfat, asam bebas

dan oksida serta organic matter. Persyaratan yang diperlukan untuk air umpan boiler,

sebagai berikut :

Tabel 8.1. Persyaratan kandungan bahan dalam air boiler, pada beberapa tekanan boiler:

Parameter

Turbidity

Color

Oxygen consumed

Dissolved oxygen (O2)

Hydrogen sulfide (H2S)

Total hardness(CaCO3)

Sulfide carbonate ratio (Na2SO4:Na2CO3)

Aluminium oxide (Al2O3)

Silica (SiO2)

Bicarbonate (HCO3-)

Carbonate (CO3-)

Hydroxide (OH-)

Total solid

Minimum Ph

0-150

20

80

15

1,5

5

80

1:1

5

40

50

200

50

3000-500

8,0

Tekanan Boiler (psig)

150-250

250-400

10

5

40

5

10

4

0,1

0

3

0

40

10

2:1

1:1

0,5

0,05

20

5

30

5

100

40

40

30

2500-500

1500-100

8,4

8

>400

1

2

3

0

0

2

1:1

0,01

0

0

20

15

50

9,6

Tabel 8.2. Persyaratan kandungan bahan dalam air boiler, pada beberapa tekanan boiler

Parameter

Tekanan (psia)

601-750 751-900

0-300

301-405

451-600

3500

3000

2500

2000

700

600

500

400

901-1001

1001-1500

1500

1250

300

250

200

Total

Dissolved

Solid

(ppm)

Alkalinity

(ppm)

VIII-4

Hardness

(ppm)

Silika

(ppm)

Turbidity

(ppm)

Oil (ppm)

PO4 residu

(ppm)

100-60

60-45

45-35

35-25

25-15

15-12

12-2

175

150

125

100

75

63

50

140

120

100

80

60

50

40

Untuk memenuhi persyaratan tersebut dan untuk mencegah kerusakan pada boiler, maka

air umpan boiler harus dikendalikan agar tidak menimbulkan masalah melalui :

1. Pengendalian priming

Priming adalah keluarnya air dengan keras bersama-sama uap secara tiba-tiba dari

boiler yang terjadi karena ketinggian air didalam boiler yang dapat merusak mesin

atau turbin. Pada dasarnya priming dapat disebabkan oleh bahan kimia yang

terkandung dalam air boiler dan masalah mekanis, yaitu :

Ketinggian air didalam boiler yang terlalu tinggi

Konsentrasi bahan kimia didalam air boiler yang terlalu tinggi

Kotoran yang dapat menaikkan tegangan muka cairan

Pembukaan valve uap yang terlalu cepat

Pencegahan priming yang disebabkan masalah mekanis, dapat dilakukan dengan cara :

Design boiler yang tepat

Menjaga ketinggian air di dalam boiler

Membuat metode penyalaan yang tepat

Menjaga jangan sampai terjadi over loading

Menjaga perubahan kondisi boiler yang terlalu mencolok

Menjaga steam storage diatas water level harus tepat

Mengatur kecepatan steam sewaktu keluar dari boiler

Jika priming yang terjadi disebabkan oleh kandungan bahan kimia, maka perlu

dilakukan pengendalian kandungan solid yang ada di dalam air bboiler tersebut

2. Pengendalian carry over

Carry over terjadi karena zat padat yang terkandung di dalam air boiler terikut air

atau steam keluar boiler dan mengendap pada pipa-pipa uap, valve, mesin atau

turbin. Padatan dapat merusak sudut-sudut turbin dan pelumas mesin. Selain itu

akibat pemanasan, zat padat tadi akan timbul dan menempel pada metal dan adanya

pemanasan lanjut akan menyebabkan lepas sehingga akan membawa sebagian dari

besi yang ditempeli padatan tersebut. Penyebab terjadinya carry over bisa

VIII - 5

disebabkan persoalan mekanis, bisa disebabkan oleh deficiency pada design boiler,

ketinggian air, penyalaan yang tidak benar, over loading dan perubahan kondisi

boiler yang mencolok. Untuk mencegah hal tersebut design boiler harus tepat.

Apabila terjadi masalah yang disebabkan oleh bahan kimia maka yang perlu

diperhatikan adalah pengendalian kandungan bahan padat di dalam air boiler.

3. Pengendalian kerak atau endapan

Kerak atau endapan yang melekat atau berupa lumpur didalam boiler disebabkan

karena adanya garam-garam Ca++ dan Mg++, yang dapat menyebabkan terjadinya :

Isolasi panas atau panas dari bahan bakar terhalang sehingga efisiensi panas

pembakaran rendah

Suatu saat kerak tersebut pecah sehingga air berhubungan langsung dengan

dinding boiler yang dapat menimbulkan kebocoran akibat boiler mendapat

tekanan yang kuat

Bentuk-bentuk kerak, antara lain :

Sludge (lumpur), yaitu kerak yang tidak terlalu banyak mengganggu terhadap

perpindahan panas, biasanya kerak ini dapat dikurangi dengan blow-down

Kerak yang menempel kuat pada dinding boiler, yaitu kerak yang sukar

dibersihkan. Ada 2 macam kerak, yaitu :

a. Kerak porous, yaitu kerak yang berlubang-lubang atau tidak masif. Kerak ini

sangat merusak boiler disebabkan didalam kerak tersebut bisa mengurung

steam, yang dapat menyebabkan terjadinya gelembung-gelembung yang akan

merusak dinding boiler karena terjadi kelewat panas

b. Kerak padat (solid), yaitu kerak yang lebih padat dibandingkan dengan kerak

porous. Dibandingkan dengan kerak porous, daya rusak kerak padat lebih kecil

4. Pengendalian korosi

Air umpan boiler dapat menyebabkan korosi pada dinding ketel karena air umpan

boiler yang masih bersifat asam atau mengandung bahan terlarut seperti bikarbonat,

bahan organik atau minyak.

Keasaman atau pH

Apabila air umpan boiler masih bersifat asam, maka ion hidrogen yang cukup

besar akan melapisi permukaan metal sehingga akan menimbulkan gas yang

akan meninggalkan permukaan metal yang dapat menyebabkan korosi

Oksigen

Adanya oksigen yang terlarut akan menyebabkan terjadinya korosi, dengan cara:

- Oksigen akan mengoksidasi ferrohidroksida (Fe(OH)2) menjadi

ferrihidroksida (Fe(OH)3) yang akan larut di dalam air

VIII-6

Oksigen akan bereaksi dengan hidrogen ion yang terjadi karena adanya

reaksi Fe++ dengan air, dan akan melapisi permukaan metal sehingga terjadi

korosi

+

+++2 H 2 O Fe ( OH )2+2 H

Fe

++O2 2 H 2 O

4 H

Bikarbonat

Adanya bikarbonat di dalam air umpan boiler akan menyebabkan terjadinya CO 2

karena pemanasan dan adanya tekanan. CO 2 yang terjadi bereaksi dengan air

menjadi asam karbonat. Asam ini perlahan-lahan akan bereaksi dengan metal

dan besi membentuk garam bikarbonat. Garam bikarbonat ini dengan pemanasan

akan membentuk CO2 kembali. Selanjutnya CO2 akan bereaksi kembali dengan

air membentuk asam. Kondisi ini akan berjalan terus sehingga membentuk

sebuah siklus

Fe+2 H 2 CO 3 Fe ( HCO3 )2+ H 2

Fe ( HCO 3 )2+ H 2+ H 2 O+ panas Fe ( OH )2+2 H 2 O+2 CO 2

Gas

Gas H2S, SO2 dan NH3 dapat menyebabkan korosi tetapi tidak separah yang

disebabkan oleh gas O2 dan CO2

Bahan organik

Bahan organik yang terkandung di dalam air umpan boiler yang berupa asam

organik akan menyebabkan terjadinya korosi pada dinding ketel

Oli dan gemuk

Oli dan gemuk di dalam air umpan boiler yang berasal dari minyak bumi,

binatang, dan tumbuh-tumbuhan akan menghasilkan asam organik dan gliserin.

Asam organik akan bereaksi dengan besi yang dapat membentuk CO 2 sehingga

akan menyebabkan terjadinya korosi.

Beberapa cara yang dilakukan untuk mengendalikan korosi, yaitu :

Pengaturan alkalinity dan pembentukan lapisan film dimana pH air umpan boiler

diharapkan lebih besar dari 9,5 dan kandungan hidroksida alkalinity kecil.

Alkalinity bisa diatur dengan penambahan soda ash (Na 2CO3), caustic soda

(NaOH) dan trisodium fosfat.

VIII - 7

Untuk menghilangkan kandungan O2 dapat dilakukan dengan aerasi, sedangkan

untuk menghilangkan CO2 dapat dilakukan dengan pemanasan pendahuluan

secara terbuka pada air umpan boiler. Selain itu dapat juga dengan cara

penambahan bahan kimia

Memberikan perlindungan dengan pembentukan film dengan menggunakan

tannin, turunan lignin, atau turunan glukosa

Jika penyebab korosi disebabkan oleh kondensat, dapat dicegah dengan

pemberian senyawa amine atau ammonia

5. Pengendalian caustic imbrittlement

Salah satu penyebab kerapuhan dinding boiler adalah kandungan NaOH bebas di

dalam air boiler yang terkonsentrasi pada titik kebocoran dan secara kimia akan

menyerang metal. Hal ini dapat menyebabkan retakan yang tidak teratur, terutama

pada metal yang terkena tekanan. Beberapa hal yang dapat mengurangi resiko

caustic imbrittlement, yaitu :

Mencegah kebocoran pada metal yang mengalami tekanan

Menambah inhibitor

Mengendalikan alkalinitas hidroksida yang rendah pada air boiler, dengan cara :

- Mengendalikan pH dengan menggunakan fosfat, sehingga pH air umpan

-

boiler dapat diketahui dengan melihat endapan trisodium fosfat

Menambahkan bahan kimia, pencegah imbrittlement yaitu lignin, tannin, dan

sodium nitrat

8.1.3 Air Sanitasi

Air sanitasi adalah air yang bebas dari suspended solid dan mikrobiologis. Air ini

digunakan untuk memenuhi kebutuhan air minum, laboratorium, kantor dan

pertamanan. Sebelum digunakan air baik yang berasal dari air permukaan ataupun air

tanah, perlu dilah terlebih dahulu. Kandungan mikrobiologis terutama jenis bakteri di

dalam air akan mempengaruhi kualitas air sanitasi. Syarat kualitas air sebagai berikut :

a. Syarat fisika

- Suhu

: dibawah suhu udara

- Warna

: tidak berwarna (jernih)

- Rasa

: tidak berasa

- Bau

: tidak berbau

- Kekeruhan

: lebih kecil dari 1mg SiO2/liter

- pH

: netral

VIII-8

b. Syarat kimia

Tabel 8.3 Syarat kimia air sanitasi

No.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

Parameter

Zat terlarut

Zat organik (angka KMNO4)

CO2 agresif

H2S

NH4+

NO2SO3ClSO4Mg2+

Fe2+

Mn2+

Ag2+

Pb2+

Cu2+

Zn2+

FpH

Kesadahan

Maksimal Konsentrasi (ppm)

1000

10

20

250

250

125

0,2

0,1

0,05

3,0

3,0

5,0

1 115

6,5 9

5 10 DO

c. Syarat biologi

- Tidak mengandung kuman maupun bakteri, terutama bakteri patogen yang

8.1.4

dapat merubah sifat-sifat fisik air

Angka kuman 100/1mL

Bakteri coli tidak ada dalam 100 ml

Air Proses

Air proses digunakan untuk keperluan pengenceran, pelarutan atau reaktan. Bahan baku

air proses biasanya berasal dari air permukaan maupun air tanah, sehingga bahan yang

terkandung dalam air bakut tersebut antara lain zat terlarut (soluble material),

suspended solid, garam-garam Ca dan Mg, silikat, asam bebas (free acid), oksida, dan

bahan organik (organic matter). Dengan kandungan bahan tersebut maka iar baku harus

diolah sesuai dengan spesifikasi air proses yang akan digunakan. Karena air proses

digunakan untuk keperluan pengenceran, pelarutan atau reaktan maka spesifikasi air

proses perlu disesuaikan dengan peruntukannya. Berikut ini adalah kriteria air industri :

Tabel 8.4 Kandungan bahan yang perlu diperhatikan pada berbagai air industri

No.

Parameter

Boiler

Air Industri

Pendingin

Proses

VIII - 9

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

Keasaman

Kebasaan :

OHpp.

mo.

Amonia

Boron

CO2

ClCl, bebas

Cr6+

Warna

Conductivity

Cu

FKesadahan

Fe

Pb

Mg

Mn

Ni

NO3NO2Minyak

DO.

Phospate

Residu

Tersaring

Terlarut

Si

Na

SO4

Sulfida

SO3Tanin dan lignin

Kekeruhan

Zn

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

Air proses yang digunakan pada wash tank sebesar 11571,011 kg/jam

A. Pengolahan Air

Kebutuhan air pabrik diperoleh dari air dari Sungai Cidanau. Agar memenuhi

persyaratan maka air kawasan harus diolah terlebih dahulu.Tahapan proses pengolahan

air, sebagai berikut :

VIII-10

Pengolahan Air Sanitasi

Air dari bak penampung (F-212) dialirkan dengan pompa (L-213) menuju bak

klorinasi (F-241) dan ditambahkan desinfektan Clor (Cl 2) sebanyak 1 ppm yang

diinjeksikan langsung ke dalam pipa. Dari bak klorinasi, air dialirkan menuju bak air

sanitasi (F-243) dengan menggunakan pompa (L-242) dan siap untuk digunakan

sebagai air sanitasi

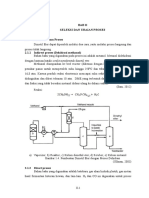

Pelunakan Air Umpan Boiler

Pelunakan air umpan boiler yang dilakukan dengan pertukaran ion dengan proses

demineralisasi yang terdiri dari dua tangki, yaitu tangki kation exchanger (D-210 A)

dan anion exchanger (D-210 B). Kation exchanger yang digunakan adalah resin

RSO3H+ dan RCH2N(CH3)3OH. Air dari bak penampung (F-212) dialirkan dengan

pompa (L-213) menuju kation exchanger (D-210 A). Dalam tangki kation exchanger

terjadi reaksi sebagai berikut :

RSO3H+ + NaCl RSO3Na+ + HCl

Ion Na+ dalam senyawa NaCl sebagai influent ditukar oleh gugus aktif resin kation

(H+) ion H+ bertemu dengan ion Cl- membentuk HCl sehingga air akan bersifat asam

ini dialirkan ke tangki anion exchanger (D-120 B) untuk dihilangkan anion-anion

yang mengganggu proses. Resin yang dipakai adalah RCH 2N(CH3)3OH. Dalam

tangki anion exchanger terjadi reaksi sebagai berikut :

2RCH2N(CH3)3OH + HCl 2RCH2N(CH3)3Cl + H2O

Penukaran ion di kolom anion exchanger dimana ion Cl- pada HCl akan ditukar

dengan ion OH- pada gugus aktif resin membentuk H2O dimana proses ini disebut

dengan proses penukaran dan netralisasi. (Pure Water Care, 2014).

Untuk memenuhi kebutuhan air umpan boiler, air lunak ditampung dalam bak air

lunak (F-214) yang selanjutnya dipompa (L-215) ke deaerator (F-221) untuk

menghilangkan gas-gas impurities pada air umpan boiler (Q-220) dengan pompa (L223). Steam yang dihasilkan boiler didistribusikan ke peralatan dan kondensat yang

dihasilkan di recycle.

Pengolahan Air Pendingin

Untuk memenuhi kebutuhan air pendingin, dari bak air lunak dipoma ke bak air

pendingin kemudian dialirkan ke peralatan dengan menggunakan pompa. Setelah

digunakan air direcycle menuju cooling tower dan selanjutnya cooling tower, air

direcycle kembali ke bak air pendingin.

Proses Regenerasi Resin

Pemakaian resin yang terus menerus menyebabkan resin tidak aktif lagi. Hal ini

dapat diketahui dari pemeriksaan kesadahan air umpan boiler. Resin yang sudah

VIII - 11

tidak aktif menunjukkan resin sudah jenuh dan perlu diregenerasi. Regenerasi kation

exchanger dilakukan dengan menggunakan asam sulfat atau asam klorida.

Sedangkan regenerasi anion exchanger dengan menggunakan larutan Na2CO3 atau

NaOH. Reaksi yang terjadi sebagai berikut :

D2SO4

Na2SO4

2DCl + Na2CO3 + H2O

2DOH + 2NaCl + CO2

2DNO3

2NaNO3

D2SO4

Na2SO4

2DCl + 2NaOH

2DOH + 2NaCl

2DNO3

2NaNO3

8.2 Unit Pengadaan Steam

Pada unit ini, steam yang diproduksi digunakan sebagai media pemanas pada koil

reaktor dan heat exchanger. Bahan baku pembuatan steam adalah air umpan boiler.

Direncanakan steam yang digunakan adalah saturated steam :

-

Suhu (T)

Tekanan (P)

: 250oC

: 1246,2680 psia

Zat-zat yang terkandung dalam air umpan boiler yang dapat menyebabkan

kerusakan pada boiler, yaitu :

-

Kadar zat terlarut (soluble matter) yang tinggi

Zat padat terlarut (suspended solid)

Garam-garam kalsium dan magnesium

Zat-zat organik (organik matter)

Silika, sulfat, asam bebas dan oksida

Syarat-syarat yang air umpan boiler :

1. Tidak boleh berbuih

Buih disebabkan oleh adanya solid matter, suspended matter dan basa yang

tinggi. Kesulitan yang dihadapi dengan adanya buih :

- Kesulitan pembacaan tinggi liquida dalam boiler

- Buih dapat menyebabkan percikan yang kuat dan mengakibatkan adanya

solid-solid yang menempel sehingga menyebabkan terjadinya korosi dengan

adanya pemanasan lebih lanjut

Untuk mengatasi hal ini perlu adanya pengontrolan terhadap adanya kandungan

lumpur, kerak, dan alkalinitas lebih lanjut

2. Tidak boleh membentuk kerak dalam boiler

Kerak dalam boiler dapat menyebabkan :

- Isolasi terhadap panas sehingga proses perpindahan panas terhambat

- Kerak yang terbentuk dapat pecah sewaktu-waktu sehingga dapat

menimbulkan kebocoran karena boiler mendapat tekanan yang kuat

VIII-12

3. Tidak boleh menyebabkan korosi pada pipa

Korosi pada pipa boiler disebabkan oleh keasaman (pH rendah), minyak, lemak,

bikarbonat, bahan-bahan organik dan gas-gas H2S, SO2, NH3, CO2, O2 yang

terlarut dalam air. Reaksi elektrokimia antara besi dan air akan membentuk

lapisan pelindung anti korosi pada permukaan baja, yaitu :

+

3+ 2 H 2 O Fe(OH )2+2 H

Fe

Tetapi jika terdapat oksigen dalam air, maka lapisan hidrogen yang terbentuk

akan bereaksi dengan oksigen membentuk air. Akibat hilangnya lapisan

pelindung tersebut terjadilah korosi. Reaksi :

++O2 2 H 2 O

4 H

4 Fe (OH )2+ O 2+2 H 2 O 4 Fe( OH )3

Adanya hidrokarbon dalam air akan menyebabkan terbentuknya CO 2 karena

pemanasan dan adanya tekanan CO2 yang terjadi bereaksi dengan air menjadi

asam karbonat. Asam karbonat akan bereaksi dengan metal dan besi membentuk

garam bikarbonat. Dengan adanya pemanasan (kalor), garam bikarbonat ini

membentuk CO2. Reaksi :

3++ H CO3 Fe ( HCO)3 + H 2

Fe

Fe ( HCO )2+ H 2 O+ panas 2 Fe (OH )2 +2 H 2 O+2CO 2

8.3 Unit Pengadaan Listrik

Kebutuhan tenaga listrik pada pabrik metil salisilat ini dipenuhi oleh Pembangkit

Listrik Kawasan Industri Cilegon dan generator pabrik. Hal ini bertujuan agar

pasokan tenaga listrik dapat berlangsung kontinyu meskipun terjadi gangguan

pasokan dari PLN. Generator yang digunakan adalah generator arus bolak-balik

dengan pertimbangan :

-

Tenaga listrik yang dihasilkan cukup besar

Tegangan dapat dinaikan atau diturunkan sesuai kebutuhan

Kebutuhan listrik di pabrik Metil Salisilat terdiri dari :

-

Listrik untuk keperluan proses dan utilitas

Listrik untuk penerangan

Listrik untuk peralatan elektronik

VIII - 13

Listrik untuk laboratorium dan instrumentasi

Listrik yang dibutuhkan pada Pra Rancang Pabrik Etil Benzena ini adalah 2112.

4204 kWh.

8.4 Unit Pengadaan Bahan Bakar

Unit pengadaan bahan bakar bertugas untuk memenuhi kebutuhan boiler dan

generator. Jenis bahan bakar yang digunakan adalah IDO (industrial diesel oil).

IDO diperoleh dari Pertamina dan distributornya. Pemilihan IDO sebagai bahan

bakar didasarkan pada :

-

Mudah didapat

Lebih ekonomis

Mudah dalam penyimpanan

Anda mungkin juga menyukai

- Pengolahan Air Umpan Boiler (Eksternal Treatment)Dokumen8 halamanPengolahan Air Umpan Boiler (Eksternal Treatment)restikaBelum ada peringkat

- Bab II Pengolahan Air Umpan BoilerDokumen12 halamanBab II Pengolahan Air Umpan BoilerMuhammad Fitrah Saidussuhur100% (1)

- Air Umpan Boiler (BFW)Dokumen15 halamanAir Umpan Boiler (BFW)Rendhy Mahendra SimanjuntakBelum ada peringkat

- Pengertian BoilerDokumen15 halamanPengertian BoilernovarachBelum ada peringkat

- UtilitasDokumen9 halamanUtilitasAntonio Gomes100% (1)

- Utilitas Penyediaan Umpan Boiler NewDokumen18 halamanUtilitas Penyediaan Umpan Boiler NewdewiayunovBelum ada peringkat

- Air Umpan Boiler FixDokumen23 halamanAir Umpan Boiler FixEvy KurniatiBelum ada peringkat

- BAB 8 UtilitasDokumen18 halamanBAB 8 UtilitasAhmadIrvanBelum ada peringkat

- BoilerDokumen15 halamanBoilerVioleta Elisa LumiuBelum ada peringkat

- Air Umpan BoilerDokumen23 halamanAir Umpan BoilerArdhi TariganzBelum ada peringkat

- Baku Mutu Air Umpan BoilerDokumen2 halamanBaku Mutu Air Umpan BoilerChandraTommy100% (7)

- Narasi-BOILER FEED WATER PermasalahanDokumen19 halamanNarasi-BOILER FEED WATER PermasalahanPendi Adi MertaBelum ada peringkat

- BFWDokumen26 halamanBFWHendri WijayaBelum ada peringkat

- Persyaratan Air Utk IndustriDokumen28 halamanPersyaratan Air Utk IndustriNurdin HariyadiBelum ada peringkat

- Pengolahan Air Umpan Boiler: Disusun Oleh: Kelompok 4Dokumen20 halamanPengolahan Air Umpan Boiler: Disusun Oleh: Kelompok 4RyanBelum ada peringkat

- Makalah BoilerDokumen9 halamanMakalah BoilerAnugerah Dwi PutraBelum ada peringkat

- Survey BoilerDokumen12 halamanSurvey Boileriwan karunia siringoringo100% (1)

- Boiler Water TreatmentDokumen10 halamanBoiler Water TreatmentTimothy HoustonBelum ada peringkat

- Air Umpan BoilerDokumen3 halamanAir Umpan BoilerdewiayunovBelum ada peringkat

- Air Umpan BoilerDokumen4 halamanAir Umpan BoilerTgk HM Kinglie Nya'OenoeBelum ada peringkat

- Soal Utilitas Kuis 1 & Kuis 2Dokumen16 halamanSoal Utilitas Kuis 1 & Kuis 2Fero FyrouzabadiBelum ada peringkat

- Air IndustriDokumen3 halamanAir IndustrimutiaranurmawatidewiBelum ada peringkat

- Tinjauan Pustaka BoilerDokumen13 halamanTinjauan Pustaka BoilerraziezieBelum ada peringkat

- Air Dan Fungsinya Sebagai Umpan Boiler Dan CoolingDokumen9 halamanAir Dan Fungsinya Sebagai Umpan Boiler Dan CoolingRifki YulianBelum ada peringkat

- Jenis Jenis Air Di IndustriDokumen9 halamanJenis Jenis Air Di IndustriwinardiBelum ada peringkat

- Esron (2214907) Tugas3UtilitasDokumen6 halamanEsron (2214907) Tugas3UtilitasEsron Novanto Hippu SilalahiBelum ada peringkat

- Air Dan Fungsinya Sebagai Umpan Boiler Dan Cooling TowerDokumen8 halamanAir Dan Fungsinya Sebagai Umpan Boiler Dan Cooling TowerDadang Ibnu SetyawanBelum ada peringkat

- Dasar Teori BOILERDokumen41 halamanDasar Teori BOILERPriyadihadi100% (1)

- Air Industri Dan Baku Mutu Air LimbahDokumen21 halamanAir Industri Dan Baku Mutu Air LimbahZhilal ShadiqBelum ada peringkat

- PIK Materi 2 3.1 - Air Minum & Air ProsesDokumen8 halamanPIK Materi 2 3.1 - Air Minum & Air Prosestri arwindaBelum ada peringkat

- Lap. BoilerDokumen20 halamanLap. BoilerAntiiSukmaBelum ada peringkat

- Air Umpan BoilerDokumen7 halamanAir Umpan Boilerclaudia100% (1)

- Persyaratan Air Umpan BoilerDokumen11 halamanPersyaratan Air Umpan BoilerMelita FitrianiBelum ada peringkat

- Laporan Praktikum Operasi Sistem Energi IDokumen20 halamanLaporan Praktikum Operasi Sistem Energi ISilvi Wildia Hariadi Pribadi100% (1)

- BOILERDokumen9 halamanBOILERdianaBelum ada peringkat

- BAB LVDokumen17 halamanBAB LVqoriainaBelum ada peringkat

- Modul BoilerDokumen11 halamanModul BoilerNash RulBelum ada peringkat

- Anwar Sahid - Tugas 5 Operasional BoilerDokumen14 halamanAnwar Sahid - Tugas 5 Operasional BoilerAnwar SahidBelum ada peringkat

- Makalah BoilerDokumen15 halamanMakalah BoilerBermas Meirinaldi Arafat20% (5)

- Bab ViiiDokumen8 halamanBab Viiiδεδγ ειτσΓγBelum ada peringkat

- Makalah BoilerDokumen23 halamanMakalah BoilerRhamadani SariBelum ada peringkat

- (Pbi) Pengelolaan Limbah Industri BajaDokumen8 halaman(Pbi) Pengelolaan Limbah Industri BajaabcdefghijkBelum ada peringkat

- Operasional BoilerDokumen27 halamanOperasional BoilerHajopanBelum ada peringkat

- Kelempok 4 - Penyediaan Air Umpan Boiler - 3B D4tkiDokumen7 halamanKelempok 4 - Penyediaan Air Umpan Boiler - 3B D4tkiYusfita RahmaBelum ada peringkat

- Study BoilerDokumen46 halamanStudy Boilerahmad wito pirmansyahBelum ada peringkat

- Audit Energi 4 (Dasar Boiler)Dokumen17 halamanAudit Energi 4 (Dasar Boiler)septiyono apriliaBelum ada peringkat

- Tugas Pembangkit Tenaga Uap - Satria Dimas Putra - 1704102010057 - Alat Bantu Dan Alat Pengaman Kontrol Ketel UapDokumen18 halamanTugas Pembangkit Tenaga Uap - Satria Dimas Putra - 1704102010057 - Alat Bantu Dan Alat Pengaman Kontrol Ketel UapAWAK GAWATBelum ada peringkat

- Kelempok 4 - Penyediaan Air Umpan Boiler - 3B D4tkiDokumen7 halamanKelempok 4 - Penyediaan Air Umpan Boiler - 3B D4tkiYusfita RahmaBelum ada peringkat

- UTILITAS TGS 4 Pengolahan Air Untuk BoilerDokumen13 halamanUTILITAS TGS 4 Pengolahan Air Untuk BoilerUlfa FitriaBelum ada peringkat

- Teknik Sampling Air BoilerDokumen14 halamanTeknik Sampling Air BoilerPapi GenkBelum ada peringkat

- Unit Pendukung ProsesDokumen17 halamanUnit Pendukung ProsesEwith Rischa RachmaBelum ada peringkat

- Teori Atom DaltonDokumen15 halamanTeori Atom DaltonDeni Eka Sobirin100% (1)

- Kelompok 1Dokumen24 halamanKelompok 1Deni Eka SobirinBelum ada peringkat

- Limit Dan KontinyuitasDokumen17 halamanLimit Dan KontinyuitasDeni Eka SobirinBelum ada peringkat

- TURUNANDokumen29 halamanTURUNANDeni Eka SobirinBelum ada peringkat

- MikroskopDokumen4 halamanMikroskopDeni Eka SobirinBelum ada peringkat

- Laporan Praktium Fisika Dasar IDokumen2 halamanLaporan Praktium Fisika Dasar IDeni Eka SobirinBelum ada peringkat

- Kelompok 2Dokumen35 halamanKelompok 2Deni Eka SobirinBelum ada peringkat

- FlowchartDokumen1 halamanFlowchartDeni Eka SobirinBelum ada peringkat

- Kelompok 3Dokumen40 halamanKelompok 3Deni Eka SobirinBelum ada peringkat

- Riset For EksportDokumen9 halamanRiset For EksportDeni Eka SobirinBelum ada peringkat

- Dme - 9. Bab Ix Hal 2Dokumen5 halamanDme - 9. Bab Ix Hal 2Deni Eka SobirinBelum ada peringkat

- Format BiasaDokumen67 halamanFormat BiasaDeni Eka SobirinBelum ada peringkat

- Bab 1 Dan 2Dokumen253 halamanBab 1 Dan 2Deni Eka SobirinBelum ada peringkat

- Dme - 1. Bab I Hal 2&7Dokumen6 halamanDme - 1. Bab I Hal 2&7Deni Eka SobirinBelum ada peringkat

- Proposal Fix4Dokumen22 halamanProposal Fix4Deni Eka SobirinBelum ada peringkat

- Abstrak GabunganDokumen4 halamanAbstrak GabunganDeni Eka SobirinBelum ada peringkat

- Dme - 2. Bab II Hal 4Dokumen4 halamanDme - 2. Bab II Hal 4Deni Eka SobirinBelum ada peringkat

- Makalah BaruDokumen67 halamanMakalah BaruDeni Eka SobirinBelum ada peringkat

- Util Baru PrintDokumen1 halamanUtil Baru PrintDeni Eka SobirinBelum ada peringkat

- Bab Xii EbDokumen2 halamanBab Xii EbDeni Eka SobirinBelum ada peringkat

- Daftar Pustaka EbDokumen58 halamanDaftar Pustaka EbDeni Eka SobirinBelum ada peringkat

- Cover EtilbenzenaDokumen10 halamanCover EtilbenzenaDeni Eka SobirinBelum ada peringkat

- Bab X SoDokumen13 halamanBab X SoDeni Eka SobirinBelum ada peringkat

- Bab Xi EkotekDokumen11 halamanBab Xi EkotekDeni Eka SobirinBelum ada peringkat

- Bab IvDokumen8 halamanBab IvDeni Eka SobirinBelum ada peringkat

- Bab Ix Tata LaetakDokumen6 halamanBab Ix Tata LaetakDeni Eka SobirinBelum ada peringkat

- Bab I.ebdocxDokumen11 halamanBab I.ebdocxDeni Eka SobirinBelum ada peringkat

- Bab IiiDokumen3 halamanBab IiiDeni Eka SobirinBelum ada peringkat

- Bab Ii EbDokumen9 halamanBab Ii EbDeni Eka SobirinBelum ada peringkat