Perhitungan Pem

Diunggah oleh

Benedictus Bayu IndrawadiHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Perhitungan Pem

Diunggah oleh

Benedictus Bayu IndrawadiHak Cipta:

Format Tersedia

Perencanaan Elemen Mesin

BAB I

PENDAHULUAN

1.1. Latar Belakang

Semakin pesatnya

berkembangnya

teknologi

perkembangan teknologi

dalam

pembuatan

saat ini,

peralatan

yang

mendorong

bertujuan

memudahkan dan meringankan kegiatan manusia. Banyaknya peralatan yang

diciptakan merupakan alat penunjang bagi kebutuhan manusia. Karena kebutuhan

manusia semakin beragam maka teknologi juga dituntut untuk memberikan

manfaat yang semakin banyak. Oleh karena itu sebagai mahasiswa kita harus

mampu memanfaatkan ilmu yang kita peroleh untuk diaplikasikan minimal dalam

merencanakan suatu alat. Dalam perencanaan pembuatan alat tersebut dibutuhkan

pengetahuan mengenai elemen-elemen mesin, kegagalan suatu elemen mesin,

gaya-gaya yang terjadi dan pengaruhnya pada elemen mesin, dan pengetahuan

mengenai standar-standar pada elemen mesin.

Peralatan yang direncanakan dalam laporan ini adalah suatu mesin

pembuat kue nastar. Pada kenyataannya sudah banyak terdapat mesin pembuat

kue nastar yang diproduksi di pasaran. Mesin-mesin yang ada cenderung

menggunakan sistem injeksi. Sistem injeksi yang ada dalam mesin tersebut

merupakan sistem dengan saluran yang telah diisi oleh adonan kue nastar dan juga

termasuk selai didalamnya. Output dari injeksi tersebut merupakan kue nastar jadi

yang siap dipanggang dan dikonsumsi. Dari sistem tersebut terdapat beberapa

permasalahan. Salah satunya adalah bentuk kue nastar yang tidak seragam. Hal ini

disebabkan oleh proses injektor yang langsung mengeluarkan output berupa

adonan dan selai dengan bentuk yang biasanya tidak bulat karena dalam injektor

tidak terdapat mekanisme untuk membentuk kue yang benar-benar bulat. Selain

itu dalam prosesnya alat tersebut akan sulit dimonitoring dan dimaintenance,

karena proses terjadi secara tertutup dalam injektor dan banyak menggunakan

sistem kontrol elektronik, sehingga akan rumit jika dibongkar. Kemudian yang

harga dari alat pembentuk kue nastar yang menggunakan sistem kontrol injektor

Perencanaan Elemen Mesin

relatif mahal, sehingga kurang cocok bagi masyarkat pengusaha awam yang

memiliki keterbatasan dalam biaya pembelian maupun dalam biaya maintenance.

Karena permasalahan-permasalahan tersebut dirancanglah suatu mesin

pembuat kue nastar yang memiliki kualitas produk seragam, efisien, murah dan

mudah dimaintenance serta menjangkau masyarakat yang ingin mencoba

berwirausaha dengan modal yang sedikit. Mesin ini dirancang menggunakan

sistem yang sederhana agar dalam merealisasikannya memiliki harga yang relatif

murah dan produksi yang banyak sehingga memiliki nilai efisiensi yang baik.

Produk yang dihasilkan memiliki kualitas yang baik dan seragam, karena dalam

prosesnya rasio antara adonan dan selai telah diperhitungkan dan presisi, selain itu

dalam pembentukannya terdapat mekanisme yang memasitikan bahwa hasil kue

benar-benar bulat dengan alat pembentuknya. Perencanaan alat ini terdapat poros

yang digunakan untuk mentransmisikan daya yang sesuai dengan kebutuhan

masing-masing bagian. Motor yang dipilih juga memiliki kapasitas yang sesuai

dan tidak berlebihan sehingga sangat cocok dalam proses pengerjaan alat ini.

Dalam hal maintenance, mesin ini relatif lebih mudah dimonitor karena semua

proses terlihat secara kasat mata, sehingga apabila terjadi kegagalan produksi,

proses dapat langsung dianalisa dimana bagian yang mengalami kerusakan.

Perancangan pembuatan mesin ini diperhitungkan secara detil dalam analisa gayagayanya. Kemudian dalam pembuatan sebuah alat tentu perlu desain awal dari alat

tersebut, bagaimana susunan antara komponen dan elemen yang dibutuhkan.

Kemudian dibutuhkan pilihan material yang tepat agar alat dapat bertahan lama,

karena itu penulis harus mampu mendesain mulai dari gambar susunan, sistem

transmisi, kemampuan setiap elemen dan pemilihan material yang tepat.

Perencanaan Elemen Mesin

1.2. Permasalahan

Dari Mesin pembuat kue nastar dengan sistem injektor yang telah ada

memiliki beberapa permasalahan.

1. Bentuk kue nastar yang tidak seragam. Hal ini disebabkan oleh proses

injektor yang langsung mengeluarkan output berupa adonan dan selai

dengan bentuk yang biasanya tidak bulat karena dalam injektor tidak

terdapat mekanisme untuk membentuk kue yang benar-benar bulat.

2. Mesin sulit dimonitoring dan dimaintenance, karena proses terjadi secara

tertutup dalam injektor dan banyak menggunakan sistem kontrol

elektronik,

sehingga

akan

rumit

jika

dibongkar

dan

dianalisa

kerusakannya.

3. Harga dari alat pembentuk kue nastar yang menggunakan sistem kontrol

injektor relatif mahal, sehingga kurang cocok bagi masyarkat pengusaha

awam yang memiliki keterbatasan dalam biaya pembelian maupun dalam

biaya maintenance.

1.3 Manfaat

Manfaat yang bisa diperoleh dari mesin pembuat kue nastar ini :

1.

Produk yang dihasilkan memiliki kualitas yang baik dan seragam,

karena dalam prosesnya rasio antara adonan dan selai telah

diperhitungkan dan presisi, selain itu dalam pembentukannya terdapat

mekanisme yang memastikan bahwa hasil kue benar-benar bulat

2.

dengan alat pembentuknya.

Mesin ini relatif lebih mudah dimonitor dan dimaintenance karena

semua proses terlihat secara kasat mata, sehingga apabila terjadi

kegagalan produksi, proses dapat langsung dianalisa dimana bagian

3.

yang mengalami kerusakan.

Mesin ini dirancang menggunakan sistem yang sederhana agar dalam

merealisasikannya memiliki harga yang relatif murah dan produksi

yang banyak sehingga memiliki nilai efisiensi yang baik.

Perencanaan Elemen Mesin

1.4 Tujuan Proyek Perencanaan Elemen Mesin

1.3.1 Tujuan Umum

1. Memenuhi salah satu syarat kelulusan mata kuliah Perencanaan

Elemen Mesin pada jurusan Teknik Mesin, Institut Teknologi

Sepuluh Nopember.

2. Membentuk kemampuan mahasiswa dalam proses pemakaian

komponen-komponen

dasar

mesin

didalam

suatu

sistem

pemesinan dengan mengimplementasikan ilmu dan pengetahuan

dalam elemen mesin dan standar-standar yang berlaku.

3. Membentuk ideologi berpikir bahwa seorang engineer mampu

merealisasikan segala macam hasil rancangannya ke dalam

bentuk riil.

4. Melakukan

peran

mahasiswa

dalam

mengabdi

kepada

masyarakat melalui penelitian dan pengembangan produk.

1.3.2 Tujuan Khusus

1. Dapat merencanakan sistem kerja sebuah mesin pembentuk kue

nastar menjadi bulat yang baik.

2. Dapat menentukan mekanisme yang akan digunakan sehingga

dapat diketahui daya yang dibutuhkan untuk memilih motor yang

tepat

3. Dapat menganalisa dan menentukan gaya-gaya yang terjadi pada

elemen mesin dalam konstruksi tersebut.

4. Dapat melakukan pemilihan elemen-elemen mesin, bahan standar

pada

perencanaan mesin pengaduk sendiri.

.

1.5 Batasan Masalah

Perencanaan Elemen Mesin

Untuk mendapatkan hasil rancangan yang baik tentunya diperlukan waktu

yang cukup lama, sehingga dengan waktu yang tersedia maka penyusun

membatasi perencanaan hanya pada sisi model mekanismenya.

Adapun perencanaan ini diarahkan pada:

1. Perencanaan sistem yang sesuai

2. Perencanaan daya yang dibutuhkan

3. Perencanaan rodagigi

4. Perencanaan poros

5. Perencanaan pasak

6. Perencanaan bantalan

1.6 Sistematika Penulisan

Dalam penyusunan laporan Perancangan Elemen Mesin ini memiliki

sistematika penulisan sebagai berikut. Bab 1 merupakan Pendahuluan terdapat

Latar Belakang, Permasalahan, Manfaat, Tujuan, Batasan Masalah, dan

Sistematika Penulisan

Bab II merupakan Dasat Teori yang berisi mengenai teori berupa Spur

Gear, Bevel Gear, Poros, Bantalan, dan Pasak

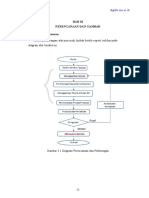

Bab III merupakan Skema Proses dan Perhitungan berisi mengenai

mekanisme dari mesin pembuat kue nastar ini, perancangan dimensi dan analisa

gaya pada elemen-elemen mesin yang ada yaitu, Bevel Gear, Spur Gear, Poros,

Bantalan, dan Pasak.

Bab IV merupakan kesimpulan berisi dimensi dari mesin dan bagiannya

secara detil. Selain itu terdapat lampiran berupa gambar mesin susunan dan

gambar rincian, dan Daftar pustaka.

Perencanaan Elemen Mesin

BAB II

DASAR TEORI

Transmisi daya adalah suatu pengertian bahwa pada suatu mekanisme

terjadi perpindahan daya. Mekanisme tersebut dapat berupa belt, roda gesek,

rantai (chain), kopling (coupling and clutch) ataupun roda gigi.

Transmisi daya dengan menggunakan roda gigi adalah pemindahan daya

yang dapat memberikan putaran yang tetap maupun putaran yan berubah. Roda

gigi memiliki berbagai jenis antara lain roda gigi lurus, (spur gear), roda gigi

miring (helical gear), roda gigi konis (bevel gear) dan roda gigi cacing (worm

gear). Untuk merencanakan suatu transmisi daya terdapat beberapa faktor yang

perlu diperhatikan, antara lain:

Jumlah daya yang akan dipindahkan

Jumlah putaran tiap menit (n : rpm)

Jumlah gigi

Jenis roda gigi yang akan direncanakan

Dan lain-lain.

Sebagai langkah awal yang dilakukan dalam perencanaan suatu transmisi

daya adalah jenis roda gigi yang akan digunakan. Demikian pula dalam memilih

bahan untuk roda gigi maupun poros didasarkan atas kebutuhan yang optimum

dengan harapan kekuatan (strength stress) cukup, tahan aus (low wear), tidak

terlalu besar dan mudah didapat.

Dalam perencanaan ini akan digunakan roda gigi jenis konis (bevel gear).

Jenis roda gigi ini memiliki fungsi untuk mentransmisikan daya dengan posisi

yang tidak paralel dan saling berpotongan. Dalam perencanaan ini yang akan

digunakan adalah roda gigi konis dengan gigi lurus (straight bevel gear) dengan

sudut poros bersilangan 90o ,spur gear, dan worm gear.

Perencanaan Elemen Mesin

2.1. Spur Gear

Gambar 2.1. Bagian-bagian Spur Gear

Roda gigi lurus digunakan untuk mentransmisikan daya dan gerak pada

dua poros yang paralel. Ukuran yang kecil dari pasangan roda gigi disebut pinion

Perencanaan Elemen Mesin

(berfungsi sebagai penggerak) sedangkan yang besar disebut gear (yang

digerakkan).

Gambar geometri dari pasangan roda gigi :

Gambar 2.2. Geometri Dari Pasangan Roda Gigi

Beberapa istilah yang akan digunakan dalam perencanaan roda gigi ini

antara lain:

1. Diametral Pitch (P) merupakan jumlah gigi tiap inchi lengkungan roda gigi

atau jumlah gigi pada roda gigi dibagi dengan diameter pitch circlenya

2. Circular pitch (p) jarak roda gigi yang diukur pada pitch circlenya yaitu

jarak satu titik pada roda gigi sampai titik pada roda gigi berikutnya pada

kedudukan yang sama

Persamaan dari penjelasan diatas adalah

P

Nt

d

d

Nt

Sehingga :

Perencanaan Elemen Mesin

Pp

Dimana :

p : circular pitch

P : diametral pitch

Nt : jumlah gigi pada roda gigi

Center of distance

Jarak titik pusat sepasang roda gigi sama dengan setengah dari jumlah

diameter-diameter pitchnya.

c

dp dg

2

Dimana :

c : jarak pusat 2 poros sepasang roda gigi

dp : diameter pinion

dg : diameter gear

Velocity Ratio

Persamaan dari velocity ratio adalah :

i

1 n1 Nt 2 d 2

2 n2 Nt1 d1

Dimana :

i

: velocity ratio

: kecepatan sudut

: kecepatan keliling

Nt

: jumlah gigi

Perencanaan Elemen Mesin

: diameter pitch circle

Beban Pada gigi :

Dalam merencanakan roda gigi ini diketahui torsi dan putaran yang

dibutuhkan sehingga gaya-gaya beben yang bekerja terhadap roda gigi dapat

dihitung.

Daya yang diterima :

Persamaan yang dipakai adalah

T

HP 63000

n

Dimana :

HP

: daya input (hp)

: torsi (lb.in)

: putaran permenit (rpm)

Gaya-gaya pada spur gear :

Gambar 2.3. Gaya-gaya Pada Spur Gear

10

Perencanaan Elemen Mesin

Gambar diatas menunjukkan sepasang roda gigi yang bersentuhan pada pitch

point P.

Fn

: gaya yang ditimbulkan oleh gigi pada roda gigi yang digerakkan terhadap

gigi roda gigi penggerak

Fn dapat diproyeksikan pada arah tangensial (Ft) dan arah radial (Fr)

Ft Fn cos

Fr Fn sin Ft tan

Dimana : sudut tekan

Torsi akibat gaya normal :

T Fn

d1

d1

cos Ft

2

2

Dimana :

d1 : diameter pitch line (in)

Kecepatan pitch line

Vp

.d .n

12

(ft/menit)

Kekuatan gigi

1. Beban bending ijin material dihitung menggunakan persamaan :

Fb

S .b.Y

Kf .P

dimana :

11

Perencanaan Elemen Mesin

Fb

: Beban bending ijin (lb)

: tegangan aman statis bahan (psi)

: tebal gigi (in)

: angka lewis (tabel 10-2)

: Diametral pitch

Kf

: Faktor konsentrasi tegangan

2. Beban dinamis

Efek dinamis pada roda gigi yang terjadi sebagai akibat factor tidak

akuratnya pembuatan gigi, kurang baiknya jarak gigi, pemasangan roda gigi,

defleksi akibat sifat elastis gigi dan poros serta pembebanan yang tidak konstan

adalah factor-faktor yang harus diperhitungkan dalam perencanaan suatu transmisi

roda gigi.

Persamaan untuk menghitung beban dinamis :

Fd

Fd

Fd

600 Vp

Ft

600

1200 Vp

Ft

1200

78 Vp

Ft

78

untuk 0 Vp 2000 ft/min

untuk 2000 Vp 4000 ft/min

untuk Vp 4000ft/min

Syarat keamanan roda gigi terhadap kemungkinan patah berdasarkan teori LEWIS

apabila nilai Fb

Fd

3. Beban Keausan Ijin

12

Perencanaan Elemen Mesin

Kerusakan permukaan gigi dapat disebabkan oleh terabrasinya permukaan

gigi akibat gesekan antar permukaan gigi yang tidak disertai sistem pelumasan

yang baik maupun akibat adanya material ikutan dalam minyak pelumas yang

dapat menggores permukaan gigi.

Untuk menghitung beban keausan ijin material dapat digunakan persamaan :

Fw dp.b.Q.K

dimana :

Fw : beban keausan ijin

dp : diameter pinion (roda gigi yang diameternya lebih kecil)

b : tebal gigi

K : faktor beban keausan (tabel 10-11)

2.dg

2.Ntg

dp dg Ntp Ntg

Syarat keamanan roda gigi terhadap keausan apabila nilai Fw

Fd

Tebal gigi

Syarat tebal gigi adalah:

9

13

b

P

P

Pembatasan ini dengan pertimbangan apabila tebal gigi terlalu tipis maka sulit

untuk membuat senter (terhadap sumbu poros), tapi apabila terlalu tebal maka

kemungkinan terjadi ketidakmerataan pembagian beban pada roda gigi semakin

besar.

2.2 Bevel Gear

13

Perencanaan Elemen Mesin

Tipe roda gigi untuk memindahkan daya dengan kedudukan poros yang tidak

parallel dan saling berpotongan adalah tipe bevel gear (roda gigi konis) roda gigi

konis yang digunakan dalam perencanaan ini adalah jenis straight bevel gear (roda

gigi konis dengan gigi lurus) karena kecepatan pitch linenya kecil (Vp < 1000

ft/menit).sudut pitch yang dipakai adalah 900.

Gambar 2.4 Pasangan Bevel Gear

Geometri Bevel gear

14

Perencanaan Elemen Mesin

Gambar 2.5 Bagian-bagian Bevel Gear

Keterangan :

NP

: jumlah gigi pada pinion

NG

: jumlah gigi pada gear

DG

: diameter pitch gear

DP

: diameter pitch pinion

: tebal gigi

: sudut pitch pinion

: sudut pitch gear

: Diametral Pitch.

Sudut antara kedua poros

Sudut antara kedua poros adalah jumlah sudut pitchnya

Untuk sudut poros 900 maka

15

Perencanaan Elemen Mesin

Ntg

Ntp

Ntp

Ntg

tan

tan

Jumlah gigi ekuivalen

Jumlah gigi ekuivalen dapat dihitung dengan persamaan :

Ntg '

Ntp'

Ntg

cos

Ntp

cos

Gambar 2.6 Gambar potongan Bevel Gear

Kekuatan gigi bevel

Dengan menggunakan persaman lewis terhadap dx diperoleh:

dFx

S .Y .dx

Px

Untuk mendapatkan torsi persamaan menjadi

16

Perencanaan Elemen Mesin

rx.dFx

S .Y .rx.dx

Px

Berkurangnya circular pitch (p) sebanding dengan berkurangnya x. Karena

diametral pitch (P) berbanding terbalik dengan p, maka P berbanding terbalik

dengan x. Karena harga terbesar p pada x = L maka Px terbesar pada x = L b.

Px L

P

x

Dimana P : diametral pitch pada x = L

Dari kesebangunan segitiga didapatkan persamaan

rx x

r

L

Dengan substitusi ke persamaan lewis diperoleh

T

S .Y .(r / L). x.dx

P.L / x

Karena bentuk / ukuran bevel gear, dimana ukuran bagian muka tidak

sama dengan bagian belakang maka dengan menggunakan integrasi dari variasi

yang meliputi tebal gigi, circular pitch, diameter pitch dan gaya bending yang

diterima maka digunakan hasil integrasi sebagai berikut :

T

S .Y .r.b

b

b2

1

P

L 3.L2

Persamaan di atas menjadi:

S .Y .b

b

1

P

L

Lebar gigi

17

Perencanaan Elemen Mesin

Lebar gigi pada bevel gear dibatasi adalah sepertiga dari jarak cone:

(b

L

3

Beban bending ijin

Dari ketentuan pembatasan nilai b maka nilai

b2

3.L2

sangat kecil sehingga bisa

diabaikan. Dengan pengertian T = F.r maka dari persamaan kekuatan gigi diatas

diperoleh persamaan beban bending ijin yaitu

S .Y .b

b

1

P

L

Fb

Dimana :

Y : angka lewis yang diperoleh dari tabel dengan menggunakan jumlah gigi

ekuivalen terkecil.

Beban dinamis

Beban dinamis pada bevel gear dapat dihitung dengan menggunakan

persamaan yang ada pada spur gear dengan persyaratan keamanan yang sama

yaitu Fb Fd

Beban keausan ijin

Persamaan yang digunakan adalah :

Fw

dp.K .Q

cos

2.Ntg '

Ntg ' Ntp'

18

Perencanaan Elemen Mesin

Persyaratan keamanan untuk keausan adalah Fw Fd

2.3 Poros

Poros merupakan elemen mesin yang berfungsi meneruskan tenaga.

Momen bending dan momen torsi yang bekerja pada poros

Pada perhitungan poros, yang dihitung atau ditentukan adalah diameter

poros. Untuk dapat menentukan diameter poros maka harus diketahui terlebih

dahulu tegangan yang diterima oleh poros seperti tegangan bending, tegangan

torsi ataupun tegangan kombinasi antara bending dan torsi

Kita menganalisa setiap gaya yang ada pada poros. Untuk memudahkan

perhitungan gaya-gaya yang ada pada poros dibagi menjadi dua bagian, yaitu gaya

arah horizontal dan gaya arah vertikal. Sedangkan untuk momen yang putarannya

CW (berlawanan arah jarum jam) bernilai positif (+), dan untuk momen yang

putarannya CCW (searah jarum arah jarum jam) bernilai negatif (-).

Untuk menganalisa diameter poros yang akan dipakai, kita dapat menggunakan

persamaan Distortion Energy, yaitu :

Syp

32

Di

Do 1

Do

Syp

Mm

Mr

Se

3 Tm Ssyp Tr

4

Se

1/ 2

Dengan asumsi-asumsi :

1. Di = 0 karena poros pejal

2. Diameter luar (Do) homogen

3. Dari sistem pembebanan dapat disimpulkan :

Momen bending rata-rata tanpa fluktuasi dan tanpa beban kejut

MB = Mr (Momen bending range) .

Mm = 0, karena momen bending berulang dan tidak berfluktuasi.

4. Faktor keamanan N = 3

19

Perencanaan Elemen Mesin

Maka persamaan Distortion of Energi menjadi :

Syp

32

Syp

Ksb.

.Mr

3

N

Do

Se

3

2

.Kst. Tm

4

1/ 2

Dimana :

Mm : momen bending rata-rata

Mr : momen bending range

Tm : momen torsi rata-rata

Tr : momen torsi range

Se : Cr.Cs.Cf.Cw.

1

Kf

Ses : Cr.Cs.Cf.Cw.

Kf

.Sn

1

Kfs

.Ss

: konsentrasi tegangan untuk bending

Kfs : konsentrasi tegangan untuk geser

Syp : yield point dari material

Ssyp : 0.5 Syp : yield point geser

Cr

: reliability factor

Cs

: size correction factor

Cf

: surface correction factor

Cw

: weld correction factor (tabel 3-3)

Sn

: endurance limit

2.4 Bantalan

Pada elemen mesin yang berputar diperlukan media yang menghubungkan

antara elemen tersebut dengan bodi yang diam.dengan media ini tentunya

diharapkan daya yang ditransferkan dari input akan dapat dipindahkan atau

disambungkan ke elemen mesin yang lain dengan loses energi akibat gesekan

20

Perencanaan Elemen Mesin

yang seminimal mungkin. Media ini adalah bantalan (bearing). Selain

menjalankan fungsi diatas bearing juga berfungsi sebagai tumpuan dari poros.

Geometri Ball Bearing

Gambar 2.7 Geometri Ball Bearing

Beban ekuivalen :

Untuk menghitung beban ekuivalen digunakan persamaan :

P X .V .Fr Y .Fa

dimana :

P : beban ekuivalen (lb)

Fr : gaya radial (lb)

Fa : gaya aksial (lb)

V : faktor rotasi

1,0 untuk ring dalam yang berotasi

1,2 untuk ring luar yang berotasi

21

Perencanaan Elemen Mesin

X : faktor beban radial (table 9-5)

Y : faktor beban aksial (table 9-5)

Umur bearing :

Untuk mencari umur bearing digunakan persamaan :

b

C

6

.10

P

L10

L10 : umur bearing dalam putaran

C : basic load rating (tabel 9-1)

b : 3,0 untuk ball bearing

untuk satuan jam digunakan persamaan :

b

6

C 10

L10 .

P 60.n

2.5 Pasak

Pasak merupakan sepotong baja lunak (mild steel), berfungsi sebagai

pengunci yang disisipkan diantara poros dan hub (bos) sebuah roda pulli atau roda

gigi agar keduanya tersambung dengan pasti sehingga mampu meneruskan

momen putar/torsi. Pemasangan pasak antara poros dan hub dilakukan dengan

membenamkan pasak pada alur yang terdapat antara poros dan hub sebagai tempat

dudukan pasak dengan posisi memanjang sejajar sumbu poros. Prinsip Kerjanya,

Pengunci yang disisipkan di antara poros dan hub (bos) sebuah roda pulli atau

roda gigi agar keduanya tersambung dengan pasti sehingga mampu meneruskan

momen putar/torsi. Pemasangan pasak antara poros dan hub dilakukan dengan

membenamkan pasak pada alur yang terdapat antara poros dan hub sebagai tempat

dudukan pasak dengan posisi memanjang sejajar sumbu poros. Aplikasinya,

Penggunaan Pasak yaitu sebagai pengaman posisi, pengaturan kekuatan putar atau

22

Perencanaan Elemen Mesin

kekuatan luncur dari naf terhadap poros, perletakan kuat dari gandar, untuk

sambungan flexible atau bantalan, penghenti pegas, pembatas gaya, pengaman

sekrup dan lain-lain.

Pasak merupakan bagian elemen mesin yang disamping digunakan untuk

menyambung juga untuk menjaga hubungan putaran relatif antara poros dengan

peralatan mesin yang lain (dalam hal ini berupa roda gigi dan synchronizer). Bila

poros berputar dengan torsi sebesar T maka torsi ini akan menghasilkan gaya

tangensial (Ft) yang bekerja pada diameter luar dari poros dan gaya tangensial (Ft)

inilah yang akan bekerja pada pasak.

Gambar 2.8 Gambar Skema Pasak

H

L

W

Gambar 2.9 Penampang pasak

Besarnya gaya tangensial (Ft) adalah:

Ft

2T

d POROS

dimana: Ft

= gaya tangensial (lb)

= torsi yang terjadi pada poros (lb.in)

= diameter poros (in)

23

Perencanaan Elemen Mesin

Tinjauan pasak terhadap tegangan geser

dimana:

Ft

AS

= tegangan geser (lb/in2)

Ft

= gaya tangensial (lb)

= luasan bidang gesek pada pasak (in2)

= W x L (lebar pasak x panjang pasak)

sehingga:

Ft

W L

Syarat pasak aman terhadap tegangan geser

dimana: Ssy

SF

Ssy

SF

= 0,58 Sy

= 2,5 (untuk beban yang tidak mengalami

beban kejut)

sehingga:

Ft

Ssy

W L SF

Ssy 0,58 Sy

Tinjauan pasak terhadap tegangan kompresi

Ft

A

dimana:

= tegangan kompresi (lb/in2)

Ft

= gaya tangensial (lb)

= luasan bidang gesek pada pasak (in2)

A =

H

L

2

sehingga:

24

Perencanaan Elemen Mesin

Ft

H L

2

Syarat pasak aman terhadap tegangan kompresi

Syc

SF

dimana: Syc = Sy

SF

= 2,5

(untuk beban yang tidak mengalami beban

kejut )

sehingga:

Ft

H L

2

Sy

SF

Syc Sy

25

Perencanaan Elemen Mesin

BAB III

SKEMA PROSES DAN PERHITUNGAN

3.1 Skema proses Pembuatan kue nastar menjadi bundar

3.1.1

Pemisahan adonan

Tampak samping

Tampak atas

Gambar 3.1 Skema pemisahan adonan

Proses pembuatan kue nastar ini dimulai dengan pemisahan adonan yang

tampak seperti gambar diatas. Adonan tersebut merupakan hasil dari proses

pengadukan bahan baku dan proses pengerolan adonan dengan dimensi lebar

sebesar 50 mm dan lebar sebesar 10 mm.

3.1.2

Injeksi selai dan pemotongan

Hasil

pemotongan

Gambar 3.2 Skema pemotongan adonan

26

Perencanaan Elemen Mesin

Setelah adonan dipisahkan, proses selanjutnya dengan menginjeksi selai

nanas yang merupakan hasil dari proses pembuatan dan pemasakan nanas seiring

bergeraknya adonan oleh konveyor. Sehingga terbentuk 3 lapisan seperti gambar

diatas yaitu lapisan pertama berupa adonan dengan lebar 25 mm dan tebal 10

mm, lapisan kedua berupa selai dengan lebar 20 mm dan tebal 10 mm dan lapisan

ketiga berupa adonan dengan lebar 25 mm dan tebal 10 mm.

Proses selanjutnya merupakan proses pemotongan yang akan menghasilkan

dimensi seperti gambar diatas.

3.1.3

Pembentukan Adonan

Gambar 3.3 Skema pembentukan adonan

Setelah terbetuk dimensi bahan yang hampir menyerupai bentuk kotak,

maka proses yang terakhir adalah dengan membentuk kue nastar tersebut menjadi

bentuk bulat seperti pada gambar diatas.

3.2

Perhitungan pada Alat Pemotong Adonan

3.2.1

Perhitungan Kecepatan Konveyor

Conveyor begerak dengan kecepatan 20 mm/s, sehingga untuk memotong adonan

sepanjang 20 mm, mesin pemotong harus memiliki 1 rotasi per sekon

1 rotasi/sekon x 60 sekon/menit = 60 rpm

V tangensial = r x w

= 0.376 m/s

27

Perencanaan Elemen Mesin

Gambar 3.4 Alat pemotong adonan

3.2.2

Daya Untuk Alat Pemotong

= 2x((12x6)+(3.14x32)x2) + 26x2x2 + (10x1x7+1x6/2x10)

Volume Total

= 46.1 10-5 m3

7883 kg/m3 cast alloy steel dari tabel A-16 buku

deutchman

M

= 3.634 kg

Daya

= m.g.v

= 3.634 kg x 9.8 m/s2 x 0,376 m/s

=14.432 Watt

3.2.3 Daya untuk memotong Adonan

Shear stress dough = 7 Pa = 7 N/m2 (Evan Mitsoulis, Savvas G. Hatzikiriakos,

food and bioproducts processing 8 7 (2009) 124138)

Luasan adonan yang dipotong

= 30cm x 25 cm = 750cm2 = 0.075 m2

28

Perencanaan Elemen Mesin

Untuk memotong adonan dibutuhkan = 7 N/m2 x 0.075 m2 = 0.525 N

Daya memotong adonan

= 0.525 N x 0.376 m/s = 0.1974 Watt

Daya total = 14.432 Watt + 0.1974 Watt= 14.6294 Watt

3.3

Perhitungan pada Alat Pembentuk Adonan

3.3.1 Menghitung tinggi alat pembentuk (h) didapat dari diameter adonan jadi

Gambar 3.5 Pengukuran nilai h pada alat

Volume Adonan

2x(25x20x10)=12500mm3

Volume Selai

10x25x10=2500mm3

Volume total

10000+2500=12500mm3

Volume sebelum bulat = Volume bulat kue nastar

12500 = 4/3 x 22/7 x r3

r3 = 12500x x 7/22

r3 = 2982.95

r = 14.39 mm

D = 14.39x2= 28.78 mm = h

29

Perencanaan Elemen Mesin

Gambar 3.6 Alat pembentuk adonan

3.3.2

Daya Putaran Mesin

Alat Pembentuk membutuhkan kecepatan putar sebesar 120rpm agar adonan

menjadi bulat sempurna

V tangensial = 0.752 m/s

4x25x50 = 5000 cm3

m= 0.005 m3 x 7883 kg/m3 = 39.415 kg

Daya = 39.415 kg x 9.8 m/s2 x 0.752 m/s

= 242.7964 Watt

3.3.3

Daya untuk membentuk Adonan

Shear stress dough = 7 Pa = 7 N/m2 (Evan Mitsoulis, Savvas G. Hatzikiriakos,

food and bioproducts processing 8 7 (2009) 124138)

Luasan adonan yang dibentuk

= 30cm x 20 cm = 600cm2 =0.06 m2

Untuk membentuk adonan dibutuhkan

= 7 N/m2 x 0.06 m2 = 0.42 N

Daya Total

= 242.7964 + 0.42 = 243.2164 Watt

3.3.4

Rekap Hasil Perhitungan

Daya Total = 14.6294 + 243.2164 = 257.8458 Watt

Dalam 1 sekon mesin memproduksi 1 kue nastar

30

Perencanaan Elemen Mesin

1kue/sekon x 60 sekon/ menit x 60 menit/ jam = 3600 kue/jam

3.4

Perencanaan Bevel Gear

Untuk merancang bevel gear ini ditentukan terlebih dahulu beberapa

parameter sebagai berikut

Jenis gear

: Bevel Gear

Sudut Tekan ()

: 20 full depth

Velocity Ratio

: 1/2

Diametral pitch

:8

Ntp

: 24

Ntg

: 12

Bahan Pinion : Alloy Steel SAE 311, (dari tabel 10-3 didapat So = 37000

psi, BHN = 212)

Bahan Gear : Alloy Steel SAE 1050 by OQT, (dari tabel 10-3 didapat

So = 35000 psi, BHN = 223)

Perhitungan: Pengecekan kekuatan untuk jumlah gigi kedua roda gigi

Ntp = 24

Ntg = 12

Dari tabel 10.2 hal 548 Machine design, Deutschman, didapatkan :

Yp = 0,337

Yg = 0,245

SoYp = 37000 psi x 0,337 = 12469 psi

SoYg = 35000 psi x 0,245 = 8575 psi

Karena SoYp > SoYg maka perancangan pasangan roda gigi dapat

dinyatakan aman.

Diameter roda gigi (d) :

Ntp

Pinion : d p= P

31

Perencanaan Elemen Mesin

Gear :

d p=

24

=3

8

dg=

Ntg

P

dg=

Perhitungan sudut pitch

dp 3

Tan = d g = 1.5 =2

= arc tan 2

= 63.43

Shaft angle () = + = 90

Maka = 90 63.43 = 26.57

Perhitungan jumlah gigi ekivalen

Ntp

24

'

N tp=

=

=53.65

cos cos 63.43

N ' tg=

Ntg

12

=

=13.41

cos cos 26.57

Perhitungan panjang kerucut (L)

dp

3

Lp=

=

=1.677

2 sin 2sin 63.43

Lg=

12

= 1.5 in

8

dg

1.5

=

=1.676

2 sin 2 sin 26.57

Menentukan lebar gigi (b)

Syarat untuk menentukan aman tidaknya lebar gigi yaitu dengan

persamaan

b L/3,dengan nilai Lp =

1.677 Lg = 1.676 in maka didapatkan nilai

b 0,707in

Perhitungan diameter rata-rata

dp = dp b sin = 3 0,707 sin 63.43 = 2.367 in

dg = dg b sin = 1.5 0,707 sin 26.57 = 1.183 in

Torsi pada poros 1

32

Perencanaan Elemen Mesin

Hp x 63000

np

T1=

dimana: HP = 0.325 hp

(efisiensi transfer daya diasumsikan 100%) , maka

T1=

0.325 x 63000

=341.25lb

60

Gaya Tangensial ( Ft )

2 xT1

Ft=

dp

Ft=

2 x 341.25

=227.5 lb

3

Pitch Line Velocity ( Vp )

. d p. n p

Vp=

12

Vp=

3,14.3 . 60

=47.1 min 3.90 ft /min

12

Gaya aksial dan gaya radial

Frp = Fag = Ft . tan . cos

= 227.5 . tan 20. Cos 63.43 = 37.037 lb

Frg = Fap = Ft . tan . Sin

=227.5 tan 20. Cos 26.57 = 74.05 lb

Gaya Normal Fn

Ft = Fn cos , maka

Ft

227.5

Fn = cos = cos 20 =242.10 lb

Beban Dinamis

Karena Vp berada pada kisaran 0 < Vp < 2000, maka

600+Vp

Fd=

Ft

600

Fd=

600+3.9

227.5=228.97 lb

600

33

Perencanaan Elemen Mesin

Analisa Kekuatan (metode AGMA)

Terhadap patahan:

syarat: T < Sad

T =

AMAN

F t . K o.P. K s. K m

Kv b J

Dari tabel 10.4 hal 555 Machine Design, Deutschman dengan asumsi

power source light shock dan beban uniform, maka didapat Ko = 1,25

Dari fig 11.33 hal 647 Machine Design Deutschman maka didapat Ks =

0,59

Dari tabel 11.3 hal 648 Machine Design, Deutschman dengan asumsi roda

gigi industri dan both member straddle mounted, maka didapat Km=1

Dari fig 10.21 hal 556 Machine Design,Deutschman dengan Vp = 1067,6

ft/min dan kurva 3 (Straight bevel gear), maka didapat Kv =0,95

Dari fig 11.35 hal 648 Machine Design, Deutschman, maka didapatkan J =

0,26

T =

227,5. 1,25 . 8 .0,59 . 1

=7686.29 psi

0,95.0,707 .0,26

Sad =

S at . K l

KT K R

Dari tabel 10.7 hal 559 Machine Design, Deutschman didapat Sat = 25.000

psi

Dari tabel 10.8 hal 561 Machine Design, Deutschman dengan asumsi

number of cycle <10 juta, maka didapatkan KL = 1

Dari hal 561 Machine Design, Deutschma dengan asumsi suhu pelumas

tidak melebihi 250F, maka didapatkan KT = 1

Dari tabel 10.9 hal 562 Machine Design, Deutschman dengan asumsi

kegagalan kurang dari 1 dari 100 spesimen, maka didapatkan K R =1

34

Perencanaan Elemen Mesin

Sad =

25000 .1

=25.000 psi

1.1

Maka dengan nilai Sad = 25000 psi dan t= 7686.29

psi. Dengan

demikian Sad > t, sehingga dinyatakan aman

3.5

Perencanaan Spur Gear

Spesifikasi data perencanaan:

Daya motor

: P = 0,5 HP

Putaran poros 1

: n1 = 45 RPM

Perbandingan kecepatan

: rv = 3/4

Diameter pinion dan Gear

: dp = 3 in ; dg = 4 in.

Diametral Pitch

:8

Sudut Tekan ()

: 200

Bahan Pinion dan Gear

: SAE 2320 Not case hardened and

WQT (S0 = 50000 psi, BHN 225)

Jarak antara kedua pusat rodagigi (C):

3 4

3,5 in

2

Kecepatan keliling (Vp):

Vp

d p dg

. np . d p

12

45 3

35.325 ft min

12

Gaya-gaya yang bekerja pada rodagigi:

Torsi (T):

T

63.000 hp

63.000 0,5

n

45

= 700 lb-in.

Gaya tangensial (Ft):

35

Perencanaan Elemen Mesin

Ft

33000C

33000 3,5

326.963 lb

Vp

35.325

Gaya dinamis (Fd):

Gaya dinamis ditentukan berdasarkan kecepatan kelilingnya, yaitu untuk 0

Vp

Fd

2000 ft /min. maka gaya dinamisnya:

600 V p

600

Ft

600 35.325

326.963 346.21 lb.

600

Perhitungan tebal roda gigi (b):

Ditentukan berdasarkan beban keausan Buckingham:

Fw d p b Q K

Rumus:

Keterangan:

Q

K =

2d g

d p dg

24

1.142

3 4

faktor keausan beban (wear load factor)

Ditentukan berdasarkan sudut tekan dan data materialnya. Direncanakan

pinion dan gear terbuat dari material yang sama, forged carbon steel (SAE

1020 case hardened and WQT), dan sudut tekan = 20 FD (Full Depth)

Dari tabel 10-3 didapat:

Safe static stress : So = 20000 Psi

Kekerasan bahan: BHN = 202

Dari tabel 10-11 didapat: K = 80

Gaya dinamis Fd = Fw (allowable wear load)

b

Sehingga tebal gigi:

Fd

346.21

1.265 in.

d p. Q . K

3 1.14 80

Perhitungan jumlah gigi:

36

Perencanaan Elemen Mesin

9

13

b

P

P

Syarat:

atau

9

13

P

b

b

(P = diametral pitch)

didapat 1,125 < b < 1,625 ; diambil b = 1.265 in

Nt d p P

Jumlah gigi pada pinion dan gear

= 3 8 = 24 Gigi

Pengecekan Rodagigi Dengan Metode Lewis

Fb S b

Persamaan Lewis:

Y

P

Keterangan:

Fb

= beban bending yang diijinkan (lb.)

So = tegangan statik yang diijinkan

faktor bentuk Lewis

= 20.000 psi

Dari tabel 10-2: untuk Nt,g = 32 buah gigi maka Y

= 0.364

Fb 20.000 1.265

maka:

0.364

8

1151.15 lb.

Fb > Fd, maka perencanan roda gigi adalah AMAN.

Pengecekan Rodagigi Dengan Metode AGMA

Tegangan desain maksimum yang diijinkan (Sad):

S ad

Rumus:

S at K L

KT K r

Keterangan:

Sat

tegangan yang diijinkan dari bahan = 55.400 psi

Dari tabel 10-7 dengan kekerasan 225 BHN untuk bahan

steel

KL

faktor umur = 1

37

Perencanaan Elemen Mesin

Dari tabel 10-8 dengan harapan rodagigi dapat dipakai lebih dari

105

putaran

KT

faktor temperatur

= 1, untuk temperatur operasi

dibawah 250F

KR

faktor keamanan atau ketahanan = 1,33

Dari tabel 10-10 dengan kondisi desain normal

S ad

maka:

b

55.400 1

41.654,14 psi

1 1,33

Tegangan pada akar gigi:

t

Rumus:

Ft K 0 P K S K m

Kv b J

Keterangan:

132,1201lb

Ft

gaya tangensial =

Ko

faktor koreksi beban lebih (over load) = 1

Dari tabel 10-4 dengan kondisi light shock dan beban

merata

Ks

faktor koreksi ukuran = 1 untuk spur gear

Km

koreksi distribusi beban = 1,6

Dari tabel 10-5 dengan kondisi face width (b) kurang dari 2

in

Kv

faktor dinamis = 0,908

78

Kv

78

Vp

78

78

35.325

= 8.513

faktor bentuk/geometri = 0,35

Dari gambar 10-22 dengan kondisi Nt,p = 24 gigi dan Nt,g =

32

gigi

38

Perencanaan Elemen Mesin

t

maka:

326.963 1 8 1 1,6

0,908 1 0,35

= 13169.057 psi

Sad > t, maka perencanaan rodagigi AMAN dari

kerusakan.

Pengecekan Keausan Rodagigi Dengan Metode AGMA

c Cp

Ft C o C s C m C f

Cv d b I

Rumus:

Keterangan:

jumlah tegangan kontak (Contact

Cp

koefisien yang tergantung dari sifat

stress number)

elastis bahan.

Dari tabel 10-12, untuk bahan dari steel, Cp

= 2300.

Co

faktor beban lebih = Ko = 1

Cv

faktor dinamis = 0.90815.

Dari gambar 10-27. Dipilih kurva 1 dengan harapan beban dinamis yang

timbul adalah relatif kecil.

Cs

faktor ukuran = 1

AGMA menyarankan berharga > 1 dengan penurunan fatique dan

bertambahnya ukuran rodagigi.

Cm

faktor distribusi beban = 1,3

Dari gambar 10-31 untuk face width dibawah 2 in.

I

faktor geometri = 0,090

Diperoeh dari gambar 10-32b yang merupakan fungsi dari sudut kontak( =

20 FD) dan gear ratio, rv = 0,25

Cf

faktor kondisi permukaan = 1,25

39

Perencanaan Elemen Mesin

maka:

c 2300

326.963 1 1 1,3 1,25

58.537 psi

0,908 1,5 1.265 0,09

Kondisi yang harus dipenuhi untuk evaluasi:

C CH

c S ac L

CT C R

Keterangan:

Sac

= tegangan kontak yang diijinkan = 105.000 psi

Dari tabel 10-14 untuk bahan steel dan BHN = 225

CL

= faktor umur = 1

Gambar 10-33, dengan harapan rodagigi dapat dipakai lebih dari 105 cycle.

CH

= faktor perbandingan kekerasan = 1

Karena material yang digunakan sama (gambar 10-34)

CT

= faktor temperatur = 1, untuk temperatur kerja tidak lebih dari

250F

CR

maka:

= faktor keamanan = 1 untuk kondisi high reliability (tabel 10-16)

1 1

c 105000

1 1

c 105.000 psi

Dengan kondisi tersebut maka perencanaan roda gigi AMAN dari keausan.

Perhitungan Berat Rodagigi

Bahan rodagigi: SAE 2320 Not case hardened and WQT, Alloy Steel

Massa jenis

: = 0,283 lb./in3. (tabel A-16)

Lebar rodagigi : b = 1.265 in

2

Volume pinion : V =

x d x b x 3 x 1.265

=

4

4

= 8.937 in3

40

Perencanaan Elemen Mesin

wp . Vp . g

Berat Pinion

0,283

lb.

m

8.937 in 3 9,81 2 (1 kg)/2,2046 )

3

in

s

= 11.25 N

Volume Gear: V =

Berat Gear :

= 15.88 in3

wg . Vg . g

0,283

x d 2 x b x 4 2 x 1.265

=

4

4

lb.

m

15.88 in 3 9,81 2 (1 kg)/2,2046 )

3

in

s

= 19.99 N

3.6 Perencanaan Poros

3.6.1

Analisa Gaya Arah Vertikal (tampak samping)

F1v

15

F2v

30

RA

15

RB

Gambar 3.7 Analisa gaya poros tampak samping

F V =0 R A + R B =F 1 v + F2v

R A + R B=56.14191 .(1)

41

Perencanaan Elemen Mesin

M A =0 ( F1 v 15 ) + ( F 2 v 45 )( R B 60 ) =0

RB 60 = 1442.12865

RB

Masukkan ke persamaan 1 dan

RB

= 24.035 N

= 24.035 N

R A + R B=56.14191

R A =56.14191 24.035

RA

= 32.1064 N

Diagram Geser

Gambar 3.8 Diagram gesr poros bidang vertikal

Diagram Momen

Gambar 3.9 Diagram momem poros bidang vertikal

3.6.2

Analisa GayaArah Horizontal (tampak atas)

42

Perencanaan Elemen Mesin

F3h

60

15

RA

RB

Gambar 3.10 Analisa gaya poros tampak atas

F H =0 R A + RB =F 3 h

R A + R B=386.687 .(1)

M A =0 ( F3 h 75 ) ( RB 60 )=0

RB 60 = 29001.525

RB

Masukkan ke persamaan 1 dan

RB

= 483.36 N

= 483.36 N

R A + R B=386.687

R A =386.687 483.36

RA

= -96.67175 N (ke atas)

Diagram Geser

43

Perencanaan Elemen Mesin

Gambar 3.11 Diagram geser poros bidang horizontal

Diagram Momen

Gambar 3.12 Diagram momen poros bidang horizontal

Momen Bendding Maksimal

58003.05

4815.96

( 2)+( 2)=4959.16 Nmm=43.89 lbin

M C = M Bv 2+ M Bh2=

Torsi Tersbesar

T=234.585 Nmm = 20.76252122 lbin

3.6.3

Perhitungan Endurance Limits

Endurance limit sendiri adalah besarnya tegangan minimum yang bisa

diterima material ferrous yang akan mengakibatkan kelelahan untuk tahan

terhadap pemakaian hingga 107 putaran, dirumuskan sebagai berikut :

S e=

1

S ' n C R C S C F CW

Kf

Dimana :

Kf bending = 1,3

Faktor untuk poros dengan adanya lubang pasak berbentuk sled

runner.

Sn = 0,5 x 142000 = 71000 psi

44

Perencanaan Elemen Mesin

Faktor endurance limit/fatigue limit material, dengan asumsi

material yang digunakan adalah Cast Iron, maka menggunakan

persamaan Sn = 0,5 x Su.

(Persamaan 3-14 untuk cast iron, Machine Design, hal. 107)

CR = 1 - 0,08(DMF)

Dimana : CR (faktor reduksi kekuatan tehadap kelelahan)

DMF (deviation multiplication factor) = 1,64

dengan asumsi poros dioperasikan pada lingkungan non

corrosive dengan survival rate 95 %

Maka : CR = 1- 0,08(1,64) = 0,8688

CF = 0,79

Faktor kondisi permukaan, dengan asumsi proses pengerjaan

permukaan dengan mesin.

(Gambar 7, Lampiran)

CS = 0,85.

(pers. 3.24, Machine Design hal 110)

CW = 1

Faktor pengelasan, dengan asumsi tidak ada pengelasan.

(tabel 3-3, Machine Design hal 113)

Dari persamaan diatas, didapatkan endurance limits sebesar :

Se=

1

71000 0,8688 0,79 0,85 1

1,3

= 31862.57 psi

3.6.4

Perhitungan Diameter Poros

Berdasarkan persamaan Distortion Energy, diameter minimal poros adalah

sebagai berikut :

[(

S yp 32 2

N D31

2

S yp

3 2

Mr + T

Se

4

]

45

Perencanaan Elemen Mesin

[(

83000 32 2

2

D31

2

83000

3

43.89 +( 20.7622 )

31862.57

4

D 1 3 0.2082

D1 0.605

Dari perhitungan diatas didapatkan, diameter minimal poros I sebesar

0.605

3.7

Perencanaan Bantalan

Data yang perlu diketahui dalam perhitungan bantalan yaitu: putaran poros

(n), diameter poros (d). Dan yang dihitung yaitu:

Gaya-gaya pada tumpuan (Fr):

Fr

FH2 FV2

dimana: Fr= gaya radial (lb)

FH= gaya horizontal (lb)

FV= gaya vertical (lb)

Beban ekivalen (P):

P V Fr

dimana: P= beban ekivalen (lb)

V= faktor putaran

1 untuk ring dalam berputar

1,2 untuk ring luar berputar

Fr= gaya radial (lb)

Umur bantalan (L10):

b

6

C 10

L10

P 60 n

dimana: L10 = umur bantalan (jam)

= basic dynamic load rating (lb)

= beban ekivalen (lb)

46

Perencanaan Elemen Mesin

= konstanta yang tergantung dari

type bantalan 3 untuk ball bearing 10/3 untuk roller bearing

= putaran poros (rpm)

Pada gear box ini mengunakan bantalan jenis Deep-Groove Ball Bearing

adapun dimensi bantalan standar SKF sebagai berikut:

B

dimana: D

= diameter luar (in)

d

= diameter dalam (in)

Gambar 3.13 Ball Bearing Single Row

Gambar 3.14 Ball Bearing Double Row

47

Perencanaan Elemen Mesin

Pada analisa perencanaan gearbox ini diambil beberapa asumsi, antara

lain:

1. Umur bearing = 3 tahun, dengan penggunaan mesin 12 jam/hari, 12

bulan/tahun, didapatkan umur kerjanya 13140 jam.

2. Karena jenis roda gigi yang digunakan spur gear semua maka beban

axial untuk semua poros = 0 lb. Sehingga persamaan beban

ekuivalennya :

P XVFr YFa Fs

Di mana : V = 1 untuk ring dalam yang berputar

X = factor beban radial

Fr = beban radial

Y = factor beban axial

Fa = beban axial

Fs = konstanta kondisi beban = 2 (untuk moderate shock

load)

Karena

Sehingga

3.7.1

Fa = 0 ,

Fa

0

VFr

, sehingga X = 1 dan Y = 0

P FsVXFr 2 Fr

Perencanaan Bearing pada Poros

Data awal :

dporos

= 0.605 inch = 16.51 mm

putaran poros (n) = 60 rpm

beban horizontal pada tumpuan A= Ah = 96.67175 N

beban vertikal pada tumpuan A = Av = 32.1064 N

Fr di A = (96.671752 +32.10642)1/2= 101.863 N

beban horizontal pada tumpuan B= Bh = 24.035 N

beban vertikal pada tumpuan B = Bv = 483.36 N

Fr di B = (24.035 2 +483.36 2)1/2= 483.957 N

48

Perencanaan Elemen Mesin

Perhitungan bantalan A :

P = 2Fr = 2 x101.863 = 203.726 N = 45.799 lb

Pemilihan bantalan :

Tipe bearing W6002 dengan C = 4,88 kN = 1097,06 lbf

L10

106

60n

3

106

1097

L10

45.799 60 1092

C 209738.42hr

Perhitungan bantalan B :

P 2 Fr 2 483.957 967.914 N

=217.595 lb

Pemilihan bantalan :

Tipe bearing W6302 dengan C = 9,95 kN = 2,236 lbf

C

L10

P

106

60n

3

2236

106

217.595 60 1092

L10 16561.313hr

L10

3.8

Perencanaan Pasak

Pada sistem ini mengunakan pasak jenis Square Type adapun dimensi pasak

sebagai berikut:

DP

DP = diameter poros

49

Perencanaan Elemen Mesin

w = lebar pasak

L = panjang pasak

Gambar 3.15 Dimensi pasak

Perencanaan Pasak Pada Poros

Diameter poros (DP) = 0.605 in

Torsi poros (T) = 20.762 lb.in

Syp Poros = 83.000 Psi

Tinggi dan Lebar Pasak Tabel 7.7 hal 363 Machine Design, Deutschman,

Lebar Pasak (w) = Tinggi Pasak (w) = 0.1875

Analisa Tegangan akibat Geser

Persamaan 7.21 hal 366 Machine Design, Deutschman

2 xT

0,58 xSyp

wxDxL

N

Dimana

= Torsi (lb.in) = 1680 lb

= Lebar Pasak (in): 0.1875 in

= Diameter Poros (in) : 0.605 in

= Panjang Pasak (in)

Syp

= Kekuatan Yield (psi) : 83000

= Faktor keamanan : 2

L=

2 xTxN

wxDx 0.58 xSyp

L =0.015 in

Analisa Tegangan akibat kompresi

Persamaan 7.21 hal 366 Machine Design, Deutschman

50

Perencanaan Elemen Mesin

4 xT

Syp

wxDxL

N

Dimana :

T

= Torsi (lb.in)

= Lebar Pasak (in)

= Diameter Poros (in)

= Panjang Pasak (in)

Syp

= Kekuatan Yield (psi)

= Faktor keamanan

4 xTxN

wxD Syp

4 x 20.762 x 2

0.1875 x 0.605 x 83000

L = 0.0077 in

Pemilihan PanjangPasak

L akibat Geser = 0.015 in L akibat kompresi = 0.0077in.

Dari hasil ini disimpulkan bahwa gaya yang diterima pasak terlalu kecil membuat

dimensi hasil perhitungannya kecil pula. Sehingga dipilih panjang pasak sebesar 1

in, sebagai pasak yang sudah lebih dari cukup menahan gaya-gaya yang ada

Material Pasak

= AISI 1040 N

Syp

= 50.000 psi

Panjang

= 1 in.

51

Perencanaan Elemen Mesin

BAB IV

KESIMPULAN

4.1

Daya Mesin Total

Daya Total untuk Pemotong Adonan = 14.6294 Watt

Daya Total untuk Membentuk Adonan = 243.2164 Watt

Daya Total = 257.8458 Watt

4.2

Produksi Kue Nastar

Dalam 1 sekon mesin memproduksi 1 kue nastar

1kue/sekon x 60 sekon/ menit x 60 menit/ jam = 3600 kue/jam

4.3

Spesifikasi Alat

4.3.1

Dimensi Spur Gear

Diameter pinion dan Gear

: dp = 3 in ; dg = 4 in.

Diametral Pitch

:8

Sudut Tekan ()

: 200

Bahan Pinion dan Gear

: SAE 2320

4.3.2 Dimensi Bevel Gear

Sudut Tekan ()

= 20 full depth

= 63.43

= 26.57

Diametral pitch

=8

Tebal

= 17.9578 mm

Panjang kerucut

= 42.5958 mm

Diameter Pinion

= 76.2 mm

Diameter rata-rata

= 60.1218 mm

Ntp

= 24

Bahan Pinion

= Alloy Steel SAE 311

52

Perencanaan Elemen Mesin

4.3.3

4.3.4

4.3.5

Diameter Gear

= 38.1 mm

Diameter rata-rata

= 30.0482 mm

Ntg

= 12

Bahan Gear

= Alloy Steel SAE 1050

Dimensi Alat Pemotong

Jari2 Putaran

= 120 mm

Diameter Lingkaran kecil

= 60 mm

Tebal

= 20 mm

Panjang batang

= 260 mm

Tebal batang

= 20 mm

Lebar Batang Pisau

=100 mm

Panjang Pisau

= 60 mm

Material Alat

= Cast alloy steel

Dimensi Alat Pembulat

Panjang Balok

= 500 mm

Lebar Balok

= 250 mm

Tebal Balok

= 40 mm

Material Alat

= Cast alloy steel

Dimensi Poros

Panjang Poros

= 750 mm

Diameter poros

= 15.367 mm

Material Alat

= Cast iron

53

Perencanaan Elemen Mesin

4.3.6

4.4

Dimensi Pasak

Panjang

= 25.4 mm

Lebar

= 4.7625 mm

Material Pasak

= AISI 1040 N

Spesifikasi Motor

Daya

= 0,5 hp

Fasa

= 3 fasa, 60Hz

Kebutuhan Putaran

= 45 rpm

Gambar 4.1 Spesifikasi Motor Penggerak

54

Perencanaan Elemen Mesin

DAFTAR PUSTAKA

1. Deutschman, Aaron. 1975. Machine Design Theory and Practice. New

York : Macmillan Publisher

2. Evan Mitsoulis, Savvas G. Hatzikiriakos. 2009. Food and bioproducts

processing

3. Sato, G Takeshi. N Sugiarto. 1981. Menggambar Mesin Menurut Standart

ISO. Jakarta. Pradya Paramita.

55

Anda mungkin juga menyukai

- G - Contoh ProposalDokumen6 halamanG - Contoh ProposalmockbudBelum ada peringkat

- Mesin BubutDokumen24 halamanMesin BubutAnselmus Aprianto100% (1)

- 185 366 1 PBDokumen7 halaman185 366 1 PBAdeRomdonBelum ada peringkat

- Inspeksi Bubut (ZELANI)Dokumen17 halamanInspeksi Bubut (ZELANI)Maudi'ah Ibrahit SyirahBelum ada peringkat

- Bab IDokumen6 halamanBab IDeva Aji ValentinoBelum ada peringkat

- Tugas Perancangan Produk BaruDokumen30 halamanTugas Perancangan Produk BaruaminBelum ada peringkat

- Laporan Kerja Bengkel GeometriDokumen32 halamanLaporan Kerja Bengkel GeometriNurwahyu AryoBelum ada peringkat

- Esai UAS TMPIDokumen2 halamanEsai UAS TMPIDinda KiranaBelum ada peringkat

- ProposalDokumen17 halamanProposalImam RidwanBelum ada peringkat

- Modul PPM - Dio RiordanDokumen16 halamanModul PPM - Dio RiordanDio RiordanBelum ada peringkat

- AmbaDokumen16 halamanAmbaEpen BryanBelum ada peringkat

- Analisa Roller Pada Belt Conveyor Menggunakan Metode Elemen HinggaDokumen11 halamanAnalisa Roller Pada Belt Conveyor Menggunakan Metode Elemen HinggaMufa syaBelum ada peringkat

- Bab IiiDokumen18 halamanBab IiiIlham rizqiBelum ada peringkat

- Tugas 2 (MPM) - RRDokumen18 halamanTugas 2 (MPM) - RRAlwi BakhtiarBelum ada peringkat

- PKMTDokumen7 halamanPKMTteknikkimiaBelum ada peringkat

- Proposal PA Mesin Pengaduk DonatDokumen8 halamanProposal PA Mesin Pengaduk DonatWeki Andika PutraBelum ada peringkat

- Laporan Proses ProduksiDokumen32 halamanLaporan Proses ProduksidimasBelum ada peringkat

- Bab 1 - 09508134024Dokumen6 halamanBab 1 - 09508134024Alvons TebaiBelum ada peringkat

- PEM BasoriDokumen61 halamanPEM BasoriAhmad BasBelum ada peringkat

- Bab I & II Repaired)Dokumen45 halamanBab I & II Repaired)Danang Beda100% (1)

- JurnalTeknikVol.3No.1Agustus2014SumardidanLisHandoko PDFDokumen19 halamanJurnalTeknikVol.3No.1Agustus2014SumardidanLisHandoko PDFSatria FajriBelum ada peringkat

- Bab 1 Sistem Perbaikan MesinDokumen8 halamanBab 1 Sistem Perbaikan MesinErwindo SaputraBelum ada peringkat

- Teori DasarDokumen53 halamanTeori DasarHawari Anuarudin100% (1)

- Karya IlmiahDokumen19 halamanKarya IlmiahTri SeptoBelum ada peringkat

- Laporan - CNC BUNAYA 19020066Dokumen17 halamanLaporan - CNC BUNAYA 19020066Ragil Tifani Agus TyasBelum ada peringkat

- Perancanga Mesin Setrika RollDokumen77 halamanPerancanga Mesin Setrika RollPencari Rezeki MuBelum ada peringkat

- MetadologiDokumen5 halamanMetadologiEddy FazwanBelum ada peringkat

- Makalah Perawatan Mesin Perkakas ManualDokumen12 halamanMakalah Perawatan Mesin Perkakas ManualRoihan Arya RamadhaniBelum ada peringkat

- ProskipDokumen47 halamanProskipTbsyarif HidayatullahBelum ada peringkat

- Makalah Perbengkelan Materi Mesin Bubut Sederhana Vs Mesin Bubut CNC - PDF - 20231101 - 111724 - 0000Dokumen2 halamanMakalah Perbengkelan Materi Mesin Bubut Sederhana Vs Mesin Bubut CNC - PDF - 20231101 - 111724 - 0000adia90342Belum ada peringkat

- Aplikasi Penentuan Bahan Dan Perhitungan Pembuatan Roda Gigi PadaDokumen9 halamanAplikasi Penentuan Bahan Dan Perhitungan Pembuatan Roda Gigi PadaSyifaBelum ada peringkat

- AlignmentDokumen5 halamanAlignmentalmeraBelum ada peringkat

- Pemintalan 3Dokumen12 halamanPemintalan 3RizkyBelum ada peringkat

- Pertanyaan ModulDokumen13 halamanPertanyaan ModulVictorEkaSetiawanBelum ada peringkat

- FIX Widhi 122014100Dokumen7 halamanFIX Widhi 122014100Arga IrvanBelum ada peringkat

- 769 6730 1 PBDokumen5 halaman769 6730 1 PBArema JrBelum ada peringkat

- TB BanprosDokumen21 halamanTB BanprosHafid Maulana FadilaBelum ada peringkat

- Proposal PenelitianDokumen32 halamanProposal PenelitianAdeSurya50% (2)

- Proposal Skripsi YudiDokumen28 halamanProposal Skripsi YudiSang Sang Barongan0% (1)

- Perancangan Mekanisme Mesin Pencetak Batu Bata Merah Kapasitas 8 Buah Per MenitDokumen7 halamanPerancangan Mekanisme Mesin Pencetak Batu Bata Merah Kapasitas 8 Buah Per MenitMay HendraBelum ada peringkat

- JurnalTeknikVol 3no 1Agustus2014SumardidanLisHandokoDokumen19 halamanJurnalTeknikVol 3no 1Agustus2014SumardidanLisHandokoFahrur RoziBelum ada peringkat

- Materi 1 PendahuluanDokumen54 halamanMateri 1 PendahuluanDaniWahyuBelum ada peringkat

- Laporan Praktikum - ThersherDokumen12 halamanLaporan Praktikum - ThersherDIAN AL-MUNAWAR ZUHRIBelum ada peringkat

- Laporan CNCDokumen38 halamanLaporan CNCAgung PrayogaBelum ada peringkat

- Proposal Pemipil Jagung Kelompok 7 JadiDokumen34 halamanProposal Pemipil Jagung Kelompok 7 JadiAsep Nur Hidayat67% (3)

- Makalah Proses Pembuatan Roda Gigi Lurus Dengan MilingDokumen13 halamanMakalah Proses Pembuatan Roda Gigi Lurus Dengan MilingMohamad Galis Arisqi PutraBelum ada peringkat

- Proses Produksi - UMMDokumen60 halamanProses Produksi - UMMSukma FitriawanBelum ada peringkat

- 3343-Article Text-8246-1-10-20201208Dokumen7 halaman3343-Article Text-8246-1-10-20201208renita lishandiBelum ada peringkat

- Buku Teknik MerancangDokumen144 halamanBuku Teknik MerancangDimas PradanaBelum ada peringkat

- PRESENTASI TUGAS TuasDokumen18 halamanPRESENTASI TUGAS TuasMuhammad Abdi RahmanBelum ada peringkat

- Rancang Bangun Mesin Pengupas Kulit Biji Kopi Dengan Kapasitas 10 KGDokumen13 halamanRancang Bangun Mesin Pengupas Kulit Biji Kopi Dengan Kapasitas 10 KGRiza Gober0% (1)

- Laporan Kegiatan Praktek Kerja Lapangan Di PTDokumen19 halamanLaporan Kegiatan Praktek Kerja Lapangan Di PTDenii HerkulanusBelum ada peringkat

- Simulasi CNCDokumen12 halamanSimulasi CNCMuhammad Megah Safeero0% (1)

- Jurnal2 DikonversiDokumen19 halamanJurnal2 DikonversiAbdu SahidBelum ada peringkat

- Mentahan SkripsiDokumen5 halamanMentahan Skripsiseldy6060Belum ada peringkat

- Analisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisDari EverandAnalisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisPenilaian: 4.5 dari 5 bintang4.5/5 (3)

- Naskah Akademik Pendirian Badan Pengatur Jalan TolDari EverandNaskah Akademik Pendirian Badan Pengatur Jalan TolPenilaian: 3.5 dari 5 bintang3.5/5 (8)

- PEMASARAN AFILIASI DALAM 4 LANGKAH: Cara mendapatkan uang dengan afiliasi dengan menciptakan sistem bisnis yang berhasilDari EverandPEMASARAN AFILIASI DALAM 4 LANGKAH: Cara mendapatkan uang dengan afiliasi dengan menciptakan sistem bisnis yang berhasilBelum ada peringkat

- Pendekatan sederhana untuk SEO: Bagaimana memahami dasar-dasar optimasi mesin pencari dengan cara yang sederhana dan praktis melalui jalur penemuan non-spesialis untuk semua orangDari EverandPendekatan sederhana untuk SEO: Bagaimana memahami dasar-dasar optimasi mesin pencari dengan cara yang sederhana dan praktis melalui jalur penemuan non-spesialis untuk semua orangBelum ada peringkat

- Peta Saluran AirDokumen1 halamanPeta Saluran AirBenedictus Bayu IndrawadiBelum ada peringkat

- Kuliah 1JFDokumen70 halamanKuliah 1JFBenedictus Bayu IndrawadiBelum ada peringkat

- 10 Depresiasi #13Dokumen39 halaman10 Depresiasi #13M.t. HabibiBelum ada peringkat

- 01 Pengantar Ekonomi Teknik #1Dokumen16 halaman01 Pengantar Ekonomi Teknik #1Prasetyo PutraBelum ada peringkat

- JIGFIXDokumen12 halamanJIGFIXBenedictus Bayu IndrawadiBelum ada peringkat