Produktivitas Kerja

Diunggah oleh

Ridwan ArifinDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Produktivitas Kerja

Diunggah oleh

Ridwan ArifinHak Cipta:

Format Tersedia

11

BAB 2

LANDASAN TEORI

2.1 Definisi Produktivitas

Berbicara mengenai produktivitas kerja, maka hal ini akan selalu dikaitkan

dengan pengertian efektif dan efisien kerja. Produktivitas kerja sering kali

didefinisikan dengan efisiensi dalam arti suatu rasio antara keluaran (output) dan

masukan (input). Rasio keluara dan masukan ini dapat juga untuk mengetahui usaha

yang dilakukan oleh manusia sebagai ukuran efisiensi atau produktivitas kerja

manusia. Rasio tersebut umumnya berbentuk keluaran yang dihasilkan dalam

aktivitas kerja dibagi dengan jam kerja (man hour) yang dikontribusikan sebagai

sumber masukan dengan nilai uang atau unit produksi lainnya sebagai dimensi tolak

ukurnya.

2. 2 Pengertian Waktu Proses

2.2.1 Lead Time

Lead time adalah waktu yang diperlukan untuk menyelesaikan

serangkaian proses atau satu unit kendaraan.

Gambar 2.1 Proses lead time

12

2.2.2 Takt Time atau Waktu Standar

Takt time adalah waktu yang tersedia untuk menyelesaikan pekerjaan

setiap unit benda kerja.

Gambar 2.2 Takt time

2.2.3 Cycle Time

Cycle time adalah waktu yang diperlukan untuk menyelesaikan

serangkaian pekerjaan pada satu orang.

2.3 Standarisasi Kerja

Adalah peraturan pada saat membuat barang di tempat kerja, yaitu cara

melakukan produksi yang paling efektif dengan urutan tanpa muda, mengumpulkan

pekerjaan, dan memfokuskan gerakan manusia.

Toyota Production System (2006 : 42)

Standarisasi kerja merupakan cara untuk secara total meningkatkan kualitas,

cost reduction, safety, produktivitas, dll dengan cara menggabungkan factor manusia,

barang, dan peralatan secara paling efektif dengan berdasarkan pada kondisi saat ini.

Selain itu juga merupakan suatu cara untuk menekan pembuatan yang berlebihan, dan

untuk melakukan produksi secara just in time. Standarisasi kerja juga merupakan cara

efektif sebagai tools untuk kaizen.

Kondisi awal pada standarisasi kerja :

13

1. Segi pekerjaan (kondisi pada saat setting)

- Memfokuskan pada gerakan manusia.

- Pekerjaan yang mengulang-ulang.

2. Segi peralatan (kondisi pada saat pengangkutan)

- Trouble mesin / alat sedikit.

- Fleksibilitas gerakan line sedikit.

3. Segi kualitas (kondisi pada saat pengangkutan)

- Trouble kualitas proses sedikit.

- Baratsuki (ketidakteraturan) keakuratan sedikit.

Karena standarisasi kerja merupakan aktualisasi dari sistem produksi untuk

melaksanakan prinsip dasar TPS (Toyota Production system), serta merupakan

standar untuk mengukur peningkatan kualitas, cost reduction, dan safety, maka

standarisasi kerja mempunyai 3 unsur penting, dimana semuanya tidak akan berjalan

jika satu saja tidak terpenuhi. Terdapat tiga unsur penting, yaitu :

1. Perhitungan Takt Time.

Merupakan waktu yang menentukan 1 unit atau 1 buah part yang

harus dibuat dalam beberapa menit dan beberapa detik.

Takt time aktual adalah takt time yang dihiting dengan produksi waktu

kerja murni, tetapi jika tidak dapat dihindarkan seperti untuk pengangkutan,

maka ada juga takt time yang di set dengan waktu yang tidak fixed.

14

Cycle time adalah waktu yang diperlukan untuk melakukan pekerjaan

dengan urutan kerja yang telah ditentukan untuk proses yang ditangani oleh 1

orang operator.

2. Urutan Kerja.

Pada pemrosesan dan assembly barang, operator melakukan pekerjaan

dengan urutan yang efektif seperti mengangkut barang, memasang ke mesin,

dan melakukan proses.

3. Standard in process stock

Standard in process stock adalah barang dengan supply minimum

yang dimiliki di dalam proses agar pekerjaan dapat dilakukan dengan urutan

dan gerakan yang sama berulang-ulang, jika melakukan pekerjaan sesuai

dengan urutan kerja.

Standarisasi kerja terbagi menjadi 3 tipe, yaitu :

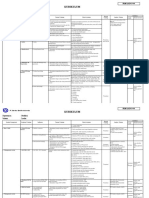

Tabel 2.1 Tipe standarisasi

Sumber : Kaizen Standarisasi Kerja, Hal. 46

15

1. Standarisasi Kerja Type I :

Adalah proses yang menggabungkan standarisasi kerja yang diulang,

dan menggunakan 3 elemen penting, yaitu :

a. Tabel Standarisasi Kapasitas Produksi (Line Capacity Sheet).

Adalah tabel yang berisi kemampuan proses dan produksi pada saat

memproses Part / komponen pada tiap-tiap proses. Tabel ini berisi tentang

waktu pengiriman otomatis oleh mesin atau peralatan, pekerjaan manual, dll.,

serta dapat diketahui mengenai kemampuan proses untuk setiap mesin atau

alat.

Tabel standarisasi kapasitas produksi akan menjadi dasar pada saat

membuat Tabel Standard Kerja Kombinasi (TSKK). Fungsinya juga untuk

menemukan proses bottle neck (proses yang bermasalah) pada lini produksi /

line tersebut.

2.4 Yamazumi chart

Adalah chart yang merupakan yamazumi ( susunan ) nama nama elemen

pekerjaan yang ditampilkan pada TSKK ( Tabel Standard Kerja Kombinasi ), SOP (

Standard Operation Procedure ), atau Work Elemen Sheet.

Yamazumi ini dipakai sebagai alat atau instrumen untuk mengawasi secara

visual keseluruhan proses dan mengawasi atau mempertahankan elemen pekerjaan.

Toyota Production System (2006 : 75)

16

Menunggu (muda)

Trouble Shouting

48

Scheduled Time (450)

36

F

24

D

B

12

0

Mr.

Mr.

Mr.

Mr.

Gambar 2.3 Contoh Yamazumi Chart

2.5 Analysis Beban Kerja (Workload Analysis)

Aktivitas yang dilakukan oleh tiap posisi atau jabatan dalam rangka untuk

melaksanakan tugasnya seperti tercantum dalam deskripsi pekerjaannya memberikan

suatu beban kerja pada posisi / jabatan tersebut, sehingga perhitungan WorkLoad

dapat diformulasikan sebagai berikut :

Beban kerja =

Total waktu aktivitas + Allowance

Total Waktu Tersedia

2. 6 Tabel Standardisasi Kerja Kombinasi (TSKK)

Yang disebut Tabel Standardisasi Kerja Kombinasi adalah instruksi kerja

yang menggambarkan gabungan antara gerakan manusia dengan mesin di dalam

cycle time (kurun waktu), yang menggambarkan seberapa arah kerjanya, dan

bagaimana urutan kerja tersebut dilakukan.

17

Dengan tabel ini, urutan kerja dan berapa waktu kerja tersebut berlangsung

akan mudah dimengerti, dipergunakan juga untuk menemukan point-point yang

diperlukan untuk melakukan kaizen pekerjaan.

SH

LH

GH

TABEL STANDARD KERJA KOMBINASI

CA STING DIVISION ~ SUNTER 2 PLANT

PT. TOYOTA MOTOR MANUFA CTURING INDONESIA

TANGGAL

NA MA PART

CA MSHA FT

VOL. PRODUKSI PER SHIFT

NOMOR MESIN / PA RT

TYPE TR

TAKE TIME

11 Februari 2010

REVISI KE

3

NO

M A N UA L

A UT O

3. 4. 4. 3.

Check bari

1. 1 . 1. 1.

3, 11, 19, 27

Penggerindaan Cam

5. 4.

AUTO

J A LA N

10

Mengambil Cam #1 dari Box

1, 9, 17, 25

20

30

Bari tori CS

NAMA PROSES

MANUAL

URUTAN PEKERJA AN

Finishing

NAMA LOKASI

50"

40

WAKTU KERJA

50

T.T 50"

60

JALAN ORANG

70

#

80

90

C/T 78"

2, 10, 18, 26

4.

4,12, 20, 28

Meletakkan Cam ke shutter

1. 1. 1. 1

5, 13, 21, 29

Mengambil Cam #2 dari Box

4. 4. 3. 3

6, 14, 22, 30

Check bari

1. 1. 1. 1

7, 15, 23, 31

Penggerindaan Cam

4.4.4.3

8, 16, 24, 32

Meletakkan Cam ke shutter

1 1 1 1

33

Ambil Box kosong dari seluncuran masuk

34

Angkat dan taruh box ke seluncuran Out

35

Dorong Box

Gambar 2.4 Tabel Standadisasi Kerja Kombinasi (TSKK)

Sumber : Kaizen Standarisasi Kerja, Hal. 51

2.7 Elemen Kerja

Adalah langkah langkah yang menyusun suatu pekerjaan dari awal sampai

akhir yang distandarisasi.

Terdapat empat jenis elemen kerja, yaitu :

1) Pekerjaan persiapan.

Pekerjaan yang sifatnya hanya timbul satu kali di awal atau di akhir kerja untuk

satu unit pekerjaan, atau pekerjaan yang sifatnya hanya timbul satu kali di awal

atau akhir waktu.

2) Pekerjaan utama ( main job )

18

Adalah pekerjaan yang memberikan nilai tambah. Yaitu pekerjaan yang dianggap

sebagai sesuatu yang utama, yang memiliki peranan utama di dalam produksi.

3) Pekerjaan tambahan ( incidental job )

Adalah pekerjaan yang tidak mempunyai nilai tambah. Pekerjaan yang timbul

biasanya pada sebelum atau sesudah pekerjaan utama. Yaitu pekerjaan yang

diperlukan untuk membuat agar pekerjaan utama bisa terlaksana dengan baik.

4) Pekerjaan Irregular ( Muda )

Adalah pekerjaan yang tidak termasuk ke dalam area yang manapun baik itu

pekerjaan persiapan, pekerjaan utama, maupun pekerjaan irregular.

Toyota Production System (2006 : 80 - 81)

Pekerjaan utama biasa disebut dengan Valuable Work, sedangkan pekerjaan

persiapan, incidental, dan irregular masuk kedalam kategori Non Valuable Work.

2.8 Standard Operation Procedure ( SOP )

Adalah standard kerja yang mencantumkan langkah pekerjaan, kontrol item dan

kontrol point, serta aspek kualitas maupun keselamatan dari masing masing langkah

pekerjaan tersebut.

SOP sebagai pedoman melakukan pekerjaan oleh pekerja dan digunakan

pimpinan dalam melakukan pengawasan kerja.

19

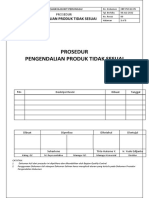

STANDARD OPERATIONAL PROCEDURE

PT. TOYOTA MOTOR MFG INDONESIA

KARAWANG PLANT

PLANT

SUNTER 2

TITLE / PROCESS

DEPARTMENT

PRESS PRODUCTION

SOP NO.

AREA

FINISHING LINE

DATE

NO

PROCEDURE

KEY POINT

1 Lihat andon

1.1 Lampu andon warna merah menyala

dan buzzer berbunyi

2.1 Ambil di OUT FINISH GOOD

Keluarkan pallet finish good

APPROVED

CHECKED

CHAIDIR R.

BADRI

PREPARED

PROSES LOADING UNLOADING F.L

0

SAFETY POINT

SUPRIYADI

1.1

2.1.1

SUBROTO EDI

ILLUSTRATION / ATTACHMENT

2.1

Hati hati manuver forklift dekat area

pejalan kaki

Taruh di store

3.1 Taruh sesuai dengan address nya.

3.1.1

Maksimal penumpukan pallet 2 tumpuk

Ambil koin di shutter yang ada di store

4.1 Ambil semua koin yang ada di shutter

paling bawah

4.1.1

4.1.2

Masukkan di box yang disediakan di forklift

supaya tidak jatuh mengenai kaki

Forklift posisi OFF dan gigi netral

Taruh koin di shutter finishing line

5.1 Taruh sesuai dengan outlet nya

5.2 Taruh di gantungan ( bila kondisi abnormal

koin sudah tidak bisa masuk di shutter)

Lihat informasi di papan next proses

6.1 Pastikan dengan benar part yang harus

disiapkan

Dorong pallet kosong pada posisi

pallet OK

7.1 Dorong dengan cara menyodok pallet isi NG

7.1.1

Jangan keluar garis layout

Paskan posisi pallet isi NG

8.1 Tarik dengan garpu dengan cara FL

berjalan mundur

8.1.1

Jangan keluar garis layout

Ambil part belum finishing di temporary

store

9.1 Ambil sesuai dengan papan informasi

(point no.6)

9.2 Ambil secara FIFO

9.1.1

Ambil 1 pallet

3.1

4.1

6.1

5.1

10 Taruh part belum finishing di finishing line

NO

DATE

ITEM

10.1 Taruh di IN PART NG

10.2 Dorong pallet kosong ke posisi

finish good

REVISE

APPROVED

9.1

10.1

10.1.1 Jangan keluar garis layout

CHECKED

WORKING TOOLS

NO

1 Forklift

2

3

PREPARED

1

2

SAFETY TOOLS

1.

2.

3.

4.

5.

3

4

6. MASKER

SAFETY SHOES

SARUNG TANGAN

HELMET

APRON KAIN

COVER NADI

Gambar 2.5 Contoh SOP

2.9 Element Instruction Sheet ( EIS )

Adalah satu lembar intsruksi pengawasan proses yang mencantumkan step

gerakan pekerjaan, waktu yang diperlukan, alat yang dipakai, point-point perhatian

kualitas, safety, dan lain lain.

Y010223 - 1 /

Model

Grup 312-proses 3-urutan 17

apa yang

dilakukan

Pengencangan

1

t

2 Pengencangan

all model

999

Nama Elemen Kerja

Target

Elemen work sheet

(pengambilan, mount set di tempat

1

3

Baut agak nonjol kira2 E/G Mount bisa

3 buah baut dikenakan secara lurus sampai terdengar bunyi

2002 / 2Waktu

/ 26

Waktu

Aktual

standar

R

Jm

Kenakan baut secara lurus sampai kira2 mount bisa

Posisi

kerja

Item penting

Pengencangan E/G mount

Check visual jangan ada baut/washer

Sampai terdengar bunyi klik pada impact

Check visual sampai lampu pokayoke signal

3

4

8.

QC Sheet No

7.

Skill Cerificate

2 2 XX-XJig /

6 5.

Type alat

BOXspesial

250M

standarnilai

40Step 1

Pengencangan sementara

depan bagian bawah

Step 2-1

Step 2-2

2. Pengencangan permanen

depan belakang bagian bawah

Poin mencegah penyakit/sakit

Step 2-3

3. Pengencangan permanen

bagian atas

N

0

1

2

History

Pertama kali ditulis

4. Pengencangan depan bagian

bawah

Engineering

Problem yang diduga

Karena pengencangannya kurang, timbul E/G noise, gata, lepas

Hari-hati jangan sampai

part dan impact terjatuh

52N

Tanggal

2002/2/2

DpH

20

Gambar 2.6 Contoh Work Elemen Sheet

2.10 Penelitian Kerja

Penelitian kerja adalah suatu aktivitas yang ditujukan untuk mempelajari

prinsipprinsip dan teknikteknik guna mendapatkan suatu rancangan system kerja

yang terbaik. Sritomo Wignjosoebroto (2008 : 11).

2.11 Diagram Aliran Proses

Diagram aliran proses ini digunakan untuk menggambarkan

aliran proses.

Penggambarannya dilakukan diatas gambar layout fasilitas kerja. Tujuannya adalah

untuk mengevaluasi langkahlangkah proses dalam situasi yang lebih jelas, selain itu

juga bisa bisa dimanfaatkan untuk melakukan perbaikanperbaikan di dalam design

layout fasilitas produksi yang ada. Sritomo Wignjosoebroto (2008 : 139).

Tanda-tanda atau simbul-simbul yang digunakan dalam diagram aliran proses

itu adalah sebagai berikut :

OPERASI

Menandakan langkah-langkah utama dalam suatu proses, metode atau

tata cara, Biasanya bagan bahan atau produk bersangkutan diubah atau

diganti sewaktu operasi berlangsung.

PEMERIKSAAN

Menandakan suatu pemeriksaan terhadap mutu dan pengecekan terhadap

kuantitas.

= TRANSPORTASI

21

Menandakan gerak pekerja, bahan atau perlengkapan dari tempat yang

satu ke tempat yang lain. Suatu transport terjadi apabila suatu obyek

bergerak dari tempat yang satu ke tempat yang lain terkecuali apabila

pergerakan itu merupakan bagian dari operasi atau disebabkan oleh

petugas pada tempat bekerja sewaktu suatu operasi atau pemeriksaan

sedang berlangsung.

= DELAY/PENUNDAAN

Menandakan terhentinya urutan peristiwa, misalnya, pekerja menunggu

antara

dua

operasi

yang

berturutan,

atau

tiap

obyek

yang

dikesampingkan untuk sementara tanpa pencatatan sampai obyek itu

sendiri diperlukan kembali.

= PENYIMPANAN

Menandakan suatu penyimpanan yang diawasi, bahan diterima ke dalam

atau dikeluarkan dari penyimpanan berdasarkan suatu kuasa atau suatu

barang ditahan untuk maksud pengecekan.

2.12 Study Gerak

Study gerakan atau motion study adalah suatu study tentang gerakan gerakan

yang dilakukan pekerja untuk menyelesaikan pekerjaannya. Study ini diperlukan

untuk mengetahui gerakan yang diperlukan dan gerakan yang tidak diperlukan.

Selanjutnya dapat digunakan sebagai acuan untuk memperbaiki metode kerja agar

22

menjadi efektif dan efisien dengan menghilangkan gerakan yang tidak diperlukan.

Sritomo Wignjosoebroto (2008 : 106).

2.13 Gerakan Fundamental (Therbligs)

Merupakan gerakan-gerakan dasar kerja. Diperlukan untuk mempermudah

penganalisaan terhadap gerakan-gerakan yang akan dipelajari. Frank dan Lilian

Gilberth telah berhasil menciptakan simbol/kode dari gerakan-gerakan dasar kerja

yang dikenal dengan nama THERBLIGH. Disini mereka menguraikan gerakangerakan dasar kerja ke dalam 17 gerakan dasar Therbligh. Sritomo Wignjosoebroto

(2008 : 108).

Secara garis besar masing-masing Therblighs tersebut dapat didefinisikan

sebagai berikut :

Mencari (search)

Memilih (select)

Memegang (Grasp)

Menjangkau / Membawa Tanpa Beban (Transport Empty)

Membawa Dengan Beban (Transport Loaded)

Memegang Untuk Memakai (Hold)

Melepas (release load)

Mengarahkan (Position)

Mengarahkan Awal (Pre-Position)

Memeriksa (Inspection)

Merakit (assembly)

23

Mengurai Rakit (Dissembly)

Memakai (use)

Kelambatan Yang Tak Terhindarkan (Unavoidable Delay)

Kelambatan yang dapat dihindarkan (avoidable delay)

Merencanakan (plan)

Istirahat untuk menghilangkan lelah (rest to overcome fatique)

2. 14 Pengukuran Kerja (Work Measurement)

Yang dimaksud pengukuran kerja disini adalah pengukuran waktu kerja (Time

Study) suatu aktivitas untuk menentukan waktu yang dibutuhkan oleh seorang

operator (yang memiliki skill rata-rata dan terlatih baik) dalam melaksanakan sebuah

kegiatan kerja dalam kondisi dan tempo kerja yang normal. Sritomo Wignjosoebroto

(2003 : 130).

Tujuan dari sistem pengukuran kerja adalah untuk menentukan waktu rata-rata

yang dibutuhkan untuk melakukan sebuah pekerjaan oleh operator terlatih untuk

melakukan suatu pekerjaan jika ia harus melakukannya selama 8 jam dalam sehari,

pada kondisi kerja biasa, dan bekerja dalam kecepatan normal. Waktu tersebut

dengan waktu standard.

Pengukuran waktu kerja akan berhubungan dengan usaha-usaha untuk

menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan.

Secara singkat pengukuran kerja adalah metoda penetapan keseimbangan antara

kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan.

Waktu baku ini sangat diperlukan terutama sekali untuk :

24

1. Man Power Planning (perencanaan kebutuhan tenaga kerja).

2. Estimasi biaya-biaya upah karyawan / pekerja.

3. Penjadwalan produksi dan penganggaran.

4. perencanaan sistem pemberian bonus dan insentif bagi karyawan / pekerja

yang berprestasi.

5. Indikasi keluaran output yang mampu dihasilkan oleh seorang pekerja.

Waktu baku ini merupakan waktu yang dibutuhkan oleh seorang pekerja yang

memiliki tingkat kemampuan rata-rata untuk menyelesaikan oleh seorang pekerja.

Disini sudah meliputi kelonggaran waktu yang diberikan dengan memperhatikan

situasi dan kondisi pekerjaan yang harus diselesaikan tersebut. dengan demikian

waktu baku yang dihasilkan dalam aktivitas pengukuran kerja ini akan dapat

digunakan sebagai alat untuk membuat rencana penjadwalan kerja yang menyatakan

berapa lama suatu kegiatan itu harus berlangsung dan berapa output yang akan

dihasilakn serta berapa pula jumlah tenaga kerja yang dibutuhkan untuk

menyelesaikan pekerjaan tersebut.

Proses pengukuran waktu dapat dikelompokan menjadi dua, yaitu pengukuran

waktu secara langsung dan pengukuran waktu secara tidak langsung. Disebut

langsung karena pengamat berada di tempat dimana objek sedang diamati. Sedangkan

pengukuran tidak langsung adalah pengamat tidak berada secara langsung dilokasi

object. Pengukuran waktu kerja dilakukan dengan melakukan analisis berdasarkan

perumusan serta berdasarkan data-data waktu yang telah tersedia. Pengukuran waktu

25

secara tidak langsung dapat dilakukan dengan menggunakan data waktu baku dan

dengan menggunakan data waktu gerakan.

2.14.1 Pengukuran Waktu Kerja dengan Jam Henti

Pengukuran waktu kerja dengan jam henti (Stop watch time study) baik

diaplikasikan untuk pekerjaan-pekerjaan yang berlangsung singkat dan berulangulang. Dari hasil pengukuran maka akan diperoleh waktu baku untuk

menyelesaikan suatu siklus pekerjaan, yang mana waktu ini akan dipergunakan

sebagai standard penyelesaian pekerjaan bagi semua pekerja yang akan

melaksanakan pekerjaan yang sama seperti itu.

Gambar 2.7 Langkah Stop-Watch Time Study

Sumber: Sritomo Wignjosoebroto (2000 : 172)

26

Pengukuran waktu adalah mengamati pekerjaa dan mencatat waktu

kerjanya baik setiap element kerja maupun siklus dengan menggunakan alat (Stop

watch) dan metode yang ada. Secara garis besar langkah-langkah untuk

pelaksanaan pengukuran waktu kerja dengan jam henti ini dapat diuraikan sebagai

berikut :

1. Definiskan pekerjaan yang akan diteliti dan diukur waktu kerjanya dan

beritahu kepada pimpinan kerja pada proses tersebut maksud dan

tujuan pengukura.

2. Catat semua informasi yang berkaitan erat dengan penyelesaian

pekerjaan seperti layout, karakteristik / spesifikasi mesin atau

peralatan lain yang digunakan.

3. Bagi operasi kerja dengan element-element kerja seditail-detailnya

namun masih dalam batas kemudahan dalam pengukuran waktunya.

4. Amati, ukur dan catat waktu yang dibutuhkan oleh operator untuk

menyelesaikan element-element kerja tersebut.

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Teliti

apakah jumlah siklus kerja yang dilaksanakan ini sudah memenuhi

syarat atau tidak. Test pula keseragaman data yang diperoleh.

6. Tetapkan rate of performance dari operator saat melaksanakan

aktivitas

kerja

yang

diukur

dan

dicatat

waktunya

tersebut.

Performance untuk element kerja secara penuh dilakukan oleh mesin

dianggap normal (100%).

27

7. Sesuaikan

waktu

pengamatan

berdasarkan

performance

yang

ditunjukan oleh operator tersebut sehingga akhirnya akan diperoleh

waktu kerja normal.

8. Tetapkan waktu longgar (allowance time) guna memberikan

fleksibilitas. Waktu longgar yang akan diberikan guna menghadapi

kondisi-kondisi seperti kebutuhan personil yang bersifat pribadi, factor

kelelahan, keterlambata material, dan lain-lain.

9. Tetapkan waktu kerja baku (standard time) yaitu jumlah total antara

waktu normal dan waktu longgar.

Bedasarkan langkah-langkah terlihat bahwa pengukuran kerja dengan jam

henti ini merupakan cara pengukuran yang objektif karena disini waktu ditetapkan

berdasarkan fakta yang terjadi dan tidak Cuma sekedar estimasi secara subjektif.

Disini juga akan berlaku juga asumsi-asumsi dasar sebagai berikut :

1. Metoda dan fasilitas untuk menyelesaikan pekerjaan harus sama dan

dibakukan terlebih dahulu sebelum kita mengaplikasikan waktu baku

ini untuk pekerjaan yang serupa.

2. Operator harus memahami benar prosedur dan metoda pelaksanaan

kerja sebelum dilakukan pengukuran kerja. Operator-operator yang

akan dibebani dengan waktu baku ini diasumsikan memiliki tingkat

keterampilan dan kemampuan yang sama dan sesuai untuk pekerjaan

tersebut.

28

3. Kondisi lingkungan fisik pekerjaan juga relative tidak jauh berbeda

dengan kondisi fisik pada saat pengukuran kerja dilakukan.

Performance kerja mampu dikendalikan pada tingkat yang sesuai untuk seluruh

periode kerja yang ada.

2. 15 Alat-alat Analisa dan Pemecahan Masalah

Model-model pemecahan masalah yang didapat dari hasil olahan data yang

berguna untuk menghasilkan keputusan berdasarkan fakta.

2.15.1 Diagram Aliran Material dan Informasi

Diagram aliran material dan informasi ini merupakan penjabaran dari

proses bisnis yang ada di suatu area pekerjaan. Dalam diagram ini menjelaskan

keterkaitan antara proses satu dengan proses lainnya. Dari gambaran yang

didapatkan, juga tercantum detail-detail dari suatu pekerjaan yang initinya

menjelaskan bagaimana pekerjaan itu dapat dilakukan dan apa saja hal-hal yang

terkai dalam pekerjaan tersebut. Sehingga dapat dibedakan apakah pekerjaan

tersebut berhubungan dengan material ataukah hanya sekedar informasi untuk

proses berikutnya. Pada dasarnya diagram sebab akibat ini dapat membantu

pada kondisi sebagai berikut :

a. Membantu mengidentifikasi masalah dari kondisi yang sebenarnya terjadi.

b. Membantu menggambarkan hal-hal penting yang terkait.

c. Membantu menggambarkan aliran dari material dan informasi yang

sebenarnya.

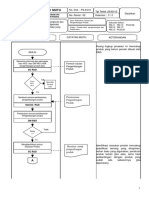

2.15.2 Flow Chart

Flow chart adalah penyajian yang sistematis tentang proses dan logika

dari kegiatan penanganan informasi. Flow chart adalah suatu bagan dengan

simbol-simbol tertentu yang menggambarkan urutan proses secara mendetail

dan hubungan antara satu proses dengan proses lainnya.

Dalam aplikasinya mengapa flow chart diperlukan :

29

1. Kemudahan dalam Penjelasan.

Flow chart dapat memberikan gambaran yang efektif, jelas, dan

ringkas tentang prosedur logic. Teknik penyajian yang bersifat grafis jelas

akan lebih baik daripada uraian-uraian yang bersifat teks khususnya dalam

menyajikan logika-logika yang bersifat kompleks.

2. Kemudahan Penganalisaan.

Dengan adanya pengungkapan yang jelas dalam model atau chart,

maka para pembaca dapat dengan mudah melihat permasalahan atau

memfokuskan perhatian pada area-area tertentu.

3. Kemudalahan dalam menyampaikan komunikasi.

Karena simbol-simbol yang digunakan mengikuti suatu standar

tertentu yang sudah diakui secara umum, maka flow chart dapat

merupakan alat bantu yang sangat efektif dalam mengkomunikasikan

logika suatu masalah atau dalam mendokumentasikan logika tersebut.

Berikut adalah simbol-simbol yang secara umum sudah menjadi

standar dalam pembuatan flow chart.

a.

: Simbol yang menandakan awal dan akhir dari

flow chart.

b.

: Simbol yang menandakan proses / pernyataan

pada flow chart.

c.

: Simbol untuk menuliskan data maupun hasil

pada flow chart.

d.

: Simbol tempat untuk menuliskan hasil proses

untuk dokumentasi.

e.

: Simbol untuk melakukan tindakan pilihan

berdasarkan terpenuhi atau tidaknya suatu

syarat yang ditetapkan.

f.

: Simbol bagi pembacaan data / input yang

menggunakan kartu berlubang.

30

g.

: Arah atau aliran proses / part.

h.

: Arah atau aliran informasi.

i.

: Simbol untuk penghubung.

2.15.3 7 Tools

2.15.3.1 Diagram Sebab akibat

Diagram sebab-akibat atau juga dikenal sebagai diagram tulang

ikan (Fishbone) digunakan pertama kali oleh Dr. Kaoru Ishikawa, yakni

seorang pengajar di Universitas Tokyo yang pertama kali konsep

manajemen kualitas pada perusahaan perkapalan Kawasaki. Diagram

sebab-akibat adalah suatu diagram yang menunjukkan hubungan antara

berbagai penyebab dengan suatu akibat. Berkaitan dengan pengendalian

proses statistical, diagram sebab-akibat dipergunakan untuk menunjukkan

faktor-faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang

disebabkan oleh faktor-faktor penyebab itu. Pada dasarnya diagram

sebabakibat dapat dipergunakan untuk kebutuhan sebagai berikut:

1. Membantu mengidentifikasi akar penyebab suatu masalah.

2. Membantu membangkitkan ide-ide untuk solusi masalah.

3. Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

31

Gambar 2.8 Contoh diagram Fishbone

2.15.3.2 Diagram Pareto

Diagram pareto merupakan alat yang digunakan untuk menujukan

urutan prioritas suatu masalah yang sudah teridentifikasi. Dalam

menentukan urutan tersebut, masing-masing masalah akan dibandingkan

terhadap keseluruhan masalah yang ada. Diagram pareto ini juga dapat

memperlihatkan perbandingan dari masalah sebelum diadakannya

perbaikan dengan sesudah diadakannya perbaikan. Sehingga dapat dilihat

apakah masalah yang diperbaiki masih menjadi masalah utama ataukah

malah masalah yang sebelumnya paling kecil justru menjadi yang utama.

Sehingga perbaikan secara berkesinambungan dapat terlaksana.

32

Gambar 2.9 Contoh diagram pareto

2.15.3.3 Check Sheet

Alat bantu ini sangat tepat digunakan sebagai alat pengumpulan

data, tetapi tidak cukup memenuhi syarat bila digunakan untuk

menganalisa data, karena semua data yang dikumpulkan adalah data

fenomena/fakta yang sedang terjadi / berlangsung. Itulah sebabnya

dikatakan bahwa check sheet adalah alat bantu yang digunakan pada saat

suatu proses / kegiatan berlangsung.

Gambar 2.10 Contoh check sheet

2.15.3.4 Histogram

Dikenal juga sebagai grafik distribusi frekuensi, salah satu jenis

grafik batang yang digunakan untuk menganalisa mutu dari sekelompok

33

data (hasil produksi), dengan menampilkan nilai tengah sebagai standar

mutu produk dan distribusi atau penyebaran datanya. Meski sekelompok

data memiliki standar mutu yang sama, tetapi bila penyebaran data

semakin melebar ke kiri atau ke kanan, maka dapat dikatakan bahwa mutu

hasil produksi pada kelompok tersebut kurang bermutu, sebaliknya,

semakin sempit sebaran data pada kiri dan kanan nilai tengah, maka hasil

produksi dapat dikatakan lebih bermutu, karena mendekati spesifikasi

yang telah ditetapkan.

Gambar 2.11 Contoh diagram Histogram

2.15.3.5 Diagram Scatter

Alat bantu ini sangat berguna untuk mendeteksi korelasi /

hubungan antara dua variable / faktor, sekaligus juga memperlihatkan

tingkat hubungan tersebut (kuat atau lemah).

Gambar 2.11 Contoh diagram scatter

34

2.6.3.6 Control Chart

Ini adalah sebuah alat bantu berupa grafik yang akan

menggambarkan stabilitas suatu proses kerja. Melalui gambaran tersebut

akan dapat dideteksi apakah proses tersebut berjalan baik (stabil) atau

tidak. Alat bantu ini pertama kali diperkenalkan oleh W.A. Shewhart di

Laboratorium Bell Telephone. Karakteristik pokok pada alat bantu ini

adalah adanya sepasang batas kendali (Upper dan Lower Limit), sehingga

dari data yang dikumpulkan akan dapat terdeteksi kecenderungan kondisi

proses yang sesungguhnya. Pada dasarnya alat bantu ini adalah berupa

rekaman data suatu proses yang sudah berjalan. Bila data yang terkumpul

sebagian besar berada dalam batas pengendalian, maka dapat disimpulkan

bahwa proses berjalan dalam kondisi stabil. Tetapi sebaliknya, bila

sebagian besar data menunjukkan deviasi di luar batas kendali, maka bisa

dikatakan proses berjalan tidak normal, yang bisa berdampak pada

penurunan Mutu produk.

Gambar 2.12 Contoh control chart

2.6.3.7 Grafik batang, Lingkaran,Garis, dll.

Grafik biasa digunakan sebagai alat bantu untuk menerangkan

suatu kondisi, menggambarkan trend, memprediksi situasi secara lebih

jelas, melalui sejumlah data yang digambarkan, baik dalam bentuk batang,

35

lingkaran, garis dan lain sebagainya. Penggambaran grafik yang tepat akan

memberikan kemudahan dalam membaca data yang ditampilkan, sehingga

memungkinkan untuk penelitian atau analisa lebih lanjut.

4000

3000

2000

1000

0

LLC

WWF

BF

Max. Stock

4000

4000

1000

Std. Stock

2000

2000

600

Gambar 2.13 Contoh diagram batang

2. 16 Seven Value Stream

Didalam konteks manufaktur menurut Hines, P., & Rich, N. (1997 : 47),

terdapat 3 tipe operasi, yaitu :

1. Non-Value Adding (NVA) / Non-Valuable Work (NVW), yaitu suatu nilai

atau kerja yang tidak dibutuhkan dan harus dieliminasi. Contohnya :

pergerakan angkut berulang, waktu menunggu, dan penumpukan produk.

2. Necessary but non value adding (NNVA) / Walking (W), yaitu suatu nilai

atau kerja yang tidak ada nilai tambah namun dibutuhkan. Contoh :

berjalan untuk mengambil benda kerja.

3. Value adding (VA) / Valuable Work (VW), yaitu suatu nilai atau kerja

yang memberi nilai tambah atau dapat mengubah bahan mentah menjadi

setengah jadi dengan tenaga manual pekerja. Contoh : sub-assy bagian

produk, forging material mentah, atau pengecatan produk.

Anda mungkin juga menyukai

- SOP Pengendalian Perubahan EditDokumen6 halamanSOP Pengendalian Perubahan EditDedi saputraBelum ada peringkat

- CheckSheet Audit SupplierDokumen7 halamanCheckSheet Audit Suppliershinta winartoBelum ada peringkat

- (Draft) Sop RecallDokumen5 halaman(Draft) Sop RecallTiaBelum ada peringkat

- Proses Penjurian Konvensi QCCDokumen25 halamanProses Penjurian Konvensi QCCFaris Aditya100% (1)

- ISO 9001 DOKUMENDokumen6 halamanISO 9001 DOKUMENwili haryantoBelum ada peringkat

- Prosedur Penilaian KarywaanDokumen7 halamanProsedur Penilaian KarywaanJohn PaeBelum ada peringkat

- SOP Internal Audit ISO 9001 2015Dokumen7 halamanSOP Internal Audit ISO 9001 2015Rifki Asfari100% (1)

- IK Evaluasi Subkontraktor InprocesDokumen5 halamanIK Evaluasi Subkontraktor InprocesHermy LaiBelum ada peringkat

- EvaluasiSuplierDokumen1 halamanEvaluasiSuplierKwai TjioeBelum ada peringkat

- Form IMTP-K3LMP-01 Mampu Telusur Bahan MasukDokumen7 halamanForm IMTP-K3LMP-01 Mampu Telusur Bahan MasukAbdee Prinzen WidyaBelum ada peringkat

- Form Tabel Sasaran Mutu-SMBBDokumen3 halamanForm Tabel Sasaran Mutu-SMBBGithaBelum ada peringkat

- QCPCDokumen21 halamanQCPCtensai no tenshiBelum ada peringkat

- ProduksiDokumen22 halamanProduksidefitri miliyani rizki100% (1)

- Form Catatan ProduksiDokumen1 halamanForm Catatan ProduksiRiana ZHBelum ada peringkat

- PPIC2021Dokumen70 halamanPPIC2021Andy Wall BackerBelum ada peringkat

- JOB DESKRIPSI QADokumen2 halamanJOB DESKRIPSI QARizky Dwi PriyandokoBelum ada peringkat

- Evaluasi SupplierDokumen1 halamanEvaluasi Suppliersifseafood sifBelum ada peringkat

- Iso - ProduksiDokumen41 halamanIso - Produksiteguh gunantoBelum ada peringkat

- Mesin Produksi CosmetikDokumen3 halamanMesin Produksi CosmetikTinniBelum ada peringkat

- Manual Mutu Bab 4 - Sistem Manajemen MutuDokumen4 halamanManual Mutu Bab 4 - Sistem Manajemen MutuWage KarsanaBelum ada peringkat

- SOP KONTROL RoHSDokumen5 halamanSOP KONTROL RoHSAnang Kurniawan100% (1)

- Sasaran Mutu RosinDokumen2 halamanSasaran Mutu Rosinpanji hpBelum ada peringkat

- SOP MANAJEMEN RISIKO. Tgl. Efektif SOP - AM - 01Dokumen38 halamanSOP MANAJEMEN RISIKO. Tgl. Efektif SOP - AM - 01zae nuddinBelum ada peringkat

- Prosedur Pembelian & Evaluasi Pemasok - TII 9001-2000 - DPDokumen3 halamanProsedur Pembelian & Evaluasi Pemasok - TII 9001-2000 - DPAchmad SyafieBelum ada peringkat

- Die Casting ProsesDokumen1 halamanDie Casting ProsesAnastasia EvaBelum ada peringkat

- Abnormalitas Proses ProduksiDokumen8 halamanAbnormalitas Proses ProduksiPutri NurBelum ada peringkat

- Cara Isi Checksheet Pengendalian MutuDokumen1 halamanCara Isi Checksheet Pengendalian MutufebryfakhrinaBelum ada peringkat

- Log Status Laporan Ketidaksesuaian Audit InternalDokumen1 halamanLog Status Laporan Ketidaksesuaian Audit InternalSugiarto SudarsonoBelum ada peringkat

- Time Schedule Bimbingan IsoDokumen2 halamanTime Schedule Bimbingan IsoSMKN 3 KuninganBelum ada peringkat

- WI - Visual and Dimensional CheckDokumen1 halamanWI - Visual and Dimensional CheckHimawan SetyarsoBelum ada peringkat

- PPICDokumen6 halamanPPICAdims DimasBelum ada peringkat

- 1 - Pdfsam - Sistim Jaminan Halal Singa Mas-2Dokumen22 halaman1 - Pdfsam - Sistim Jaminan Halal Singa Mas-2Atal Tamara SetiawanBelum ada peringkat

- KualitasTanggungJawabSemuaDokumen20 halamanKualitasTanggungJawabSemuaokta_mspBelum ada peringkat

- Tugas Dan Tanggung Jawab Teknisi Mekanik Di Pabrik IndustriDokumen12 halamanTugas Dan Tanggung Jawab Teknisi Mekanik Di Pabrik Industriwedus wedusBelum ada peringkat

- KALIBRASI ALAT UKURDokumen4 halamanKALIBRASI ALAT UKURWiya Mikhaela NizamBelum ada peringkat

- Pengendalian Produk Tidak SesuaiDokumen5 halamanPengendalian Produk Tidak Sesuaifajar aljogjaBelum ada peringkat

- Operator Produksi - Cutting Rev. AntoDokumen2 halamanOperator Produksi - Cutting Rev. AntoAnto KweeBelum ada peringkat

- 02 SOP Quality Control Barang Setengah JadiDokumen3 halaman02 SOP Quality Control Barang Setengah Jadibeti laveaBelum ada peringkat

- SOP - hrd.03 - Pelatihan KaryawanDokumen4 halamanSOP - hrd.03 - Pelatihan KaryawantiketpegioegiBelum ada peringkat

- SOP Finishing Produk ke FreezerDokumen1 halamanSOP Finishing Produk ke FreezernanaBelum ada peringkat

- Contoh SOP ProduksiDokumen5 halamanContoh SOP ProduksiZhyer MaulanaBelum ada peringkat

- HGA-WI-49 Pre Final Inspection WI (Autosaved) NewDokumen4 halamanHGA-WI-49 Pre Final Inspection WI (Autosaved) NewWahyu Pratama100% (1)

- Template Prosedur Mutu Perencanaan ProduksiDokumen3 halamanTemplate Prosedur Mutu Perencanaan ProduksiJual Mesin Pond100% (1)

- OPTIMALKAN PERUBAHANDokumen7 halamanOPTIMALKAN PERUBAHANnurachmadhidayatBelum ada peringkat

- Laporan PPIC 5 Lengkap CoyDokumen85 halamanLaporan PPIC 5 Lengkap CoyGatut DirgantaraBelum ada peringkat

- SOP MaitenanceDokumen8 halamanSOP MaitenanceAcep Gunawan100% (1)

- Mengelola Alat UkurDokumen2 halamanMengelola Alat UkurIskandar FadhloellahBelum ada peringkat

- PS.04.01 Penanganan Desain Dan Pengembangan ProdukDokumen4 halamanPS.04.01 Penanganan Desain Dan Pengembangan ProdukQA TasenBelum ada peringkat

- 02.QC .Prosedur Incoming Quality Control DYA-MM-QC-002Dokumen7 halaman02.QC .Prosedur Incoming Quality Control DYA-MM-QC-002Elfas SyahraniBelum ada peringkat

- ISO9001 Prosedur Rencana Realisasi ProduksiDokumen3 halamanISO9001 Prosedur Rencana Realisasi ProduksiwishnuapBelum ada peringkat

- Form Complain NDokumen1 halamanForm Complain NMalin BatuahBelum ada peringkat

- Master Laporan Pengecekan Bahan Baku KeluarDokumen3 halamanMaster Laporan Pengecekan Bahan Baku KeluarHarryBelum ada peringkat

- Carta Perbatuan Iso & Checklist Audit Ms Iso 2011Dokumen6 halamanCarta Perbatuan Iso & Checklist Audit Ms Iso 2011pjah85Belum ada peringkat

- PT Aldaberta quality targetsDokumen8 halamanPT Aldaberta quality targetsCharla LeisiaBelum ada peringkat

- Tabel Isu Dan Kontek Organisasi - 4.1 4.2Dokumen2 halamanTabel Isu Dan Kontek Organisasi - 4.1 4.2Atal Tamara SetiawanBelum ada peringkat

- Daftar Dokumen Induk InternalDokumen4 halamanDaftar Dokumen Induk Internalimam santosoBelum ada peringkat

- Laporan KetidaksesuaianDokumen10 halamanLaporan KetidaksesuaianDiana Agus PrihantoroBelum ada peringkat

- Prosedur Perbaikan MesinDokumen13 halamanProsedur Perbaikan MesinDwi DwiBelum ada peringkat

- Job Desk QADokumen3 halamanJob Desk QANuril HidayatiBelum ada peringkat

- Adoc - Pub - Bab 1 Landasan TeoriDokumen17 halamanAdoc - Pub - Bab 1 Landasan Teorimuhammad rizaBelum ada peringkat

- Lamp 2 Instrumen Survei Persepsi Evaluasi BAN PTDokumen5 halamanLamp 2 Instrumen Survei Persepsi Evaluasi BAN PTRidwan ArifinBelum ada peringkat

- Proyeksi Jumlah Penduduk ProvinsiDokumen2 halamanProyeksi Jumlah Penduduk ProvinsiKhoirul Anwar HasibuanBelum ada peringkat

- Kaizen Pengertian Konsep dan SasaranDokumen4 halamanKaizen Pengertian Konsep dan SasaranRidwan ArifinBelum ada peringkat

- Proyeksi Penduduk Kabupaten-Kota 2010-2020Dokumen3 halamanProyeksi Penduduk Kabupaten-Kota 2010-2020Ridwan ArifinBelum ada peringkat

- Analisa Kelayakan Bisnis Jelajah NusantaraDokumen29 halamanAnalisa Kelayakan Bisnis Jelajah NusantaraRidwan ArifinBelum ada peringkat

- B1 AcadDokumen7 halamanB1 AcadGraciela CostaBelum ada peringkat

- Kelompok 4Dokumen37 halamanKelompok 4ZhahidZhihadZhuhudBelum ada peringkat

- Skripsi 2Dokumen41 halamanSkripsi 2Ridwan ArifinBelum ada peringkat

- MENURUNKAN KARAT DENGAN PELATIHAN DAN ALAT BANTUDokumen3 halamanMENURUNKAN KARAT DENGAN PELATIHAN DAN ALAT BANTURidwan Arifin100% (1)

- Materi Komunikasi Internal & Eksternal Tgl. 5 Mei'13Dokumen7 halamanMateri Komunikasi Internal & Eksternal Tgl. 5 Mei'13Ridwan ArifinBelum ada peringkat