SCM - HP Finish

Diunggah oleh

riyan NgudiarjoJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

SCM - HP Finish

Diunggah oleh

riyan NgudiarjoHak Cipta:

Format Tersedia

Power Plant Academy - SCM13

DAFTAR ISI

DAFTAR ISI ........................................................................................................................................ 2

TUJUAN............................................................................................................................................. 4

BAB I : PERAN SUPPLY CHAIN MANAGEMENT DI INDUSTRI PEMBANGKIT LISTRIK ........................... 5

1.1

PENGERTIAN SUPPLY CHAIN MANAGEMENT ...................................................................... 5

1.2

LATAR BELAKANG ............................................................................................................... 6

1.3

SUPPLY CHAIN MANAGEMENT SECARA UMUM .................................................................. 6

1.4

SUPPLY CHAIN MANAGEMENT DI INDUSTRI LISTRIK ............................................................ 8

1.5

SUPPLY CHAIN MANAGEMENT DI PEMBANGKITAN LISTRIK ................................................. 9

BAB II : MANAJEMEN MATERIAL PEMBANGKIT .............................................................................. 13

2.1

LATAR BELAKANG ............................................................................................................. 13

2.2

DEFINISI MANAJEMEN MATERIAL ............................................................................................ 13

2.3

KLASIFIKASI MATERIAL........................................................................................................... 13

2.3.1

Identifikasi berdasarkan fisik material ...................................................................... 14

2.3.2

Identifikasi berdasarkan fungsi material ................................................................... 14

2.3.3

Identifikasi berdasarkan originalitas material ........................................................... 14

2.3.4

Identifikasi berdasarkan metode penyimpanan material........................................... 15

2.4

SERTIFIKASI MATERIAL........................................................................................................... 15

2.4.1

Definisi ..................................................................................................................... 15

2.4.2

Fungsi dan manfaat sertifikat material ..................................................................... 16

2.4.3

Jenis sertifikat material............................................................................................. 16

2.5

PERAN MATERIAL TERHADAP KINERJA PEMBANGKIT ...................................................................... 16

2.6

PROSES BISNIS MANAJEMEN MATERIAL...................................................................................... 22

2.6.1

Alur Proses Manajemen Material.............................................................................. 22

2.6.2

Perencanaan dan penetapan kebutuhan................................................................... 24

BAB III : SUB-SUB PROSES MANAJEMEN MATERIAL........................................................................ 28

3.1

LATAR BELAKANG ................................................................................................................. 28

3.2

MANAJEMEN KATALOG ......................................................................................................... 28

3.3

MANAJEMEN KEBUTUHAN ..................................................................................................... 29

3.4

MANAJEMEN PERSEDIAAN ..................................................................................................... 31

3.4.1

ABC Analisys ............................................................................................................. 31

3.4.2

Setting ROP/ROQ ...................................................................................................... 33

3.5

MANAJEMEN PENGADAAN............................................................................................... 36

3.5.1

TATA CARA & KEWENANGAN ................................................................................... 36

3.5.2

PERAN & TUGAS ....................................................................................................... 37

3.5.3

PRINSIP UMUM ........................................................................................................ 37

3.5.4

FUNGSI HPS & PENERAPANNYA ................................................................................ 38

3.5.5

TAHAPAN DALAM PROSES PENGADAAN ................................................................... 39

3.5.6

PROSES INTERNAL PENGADAAN ............................................................................... 40

3.5.7

KOORDINASI DAN ETIKA DALAM PENGADAAN .......................................................... 43

3.6

MANAJEMEN PERGUDANGAN .......................................................................................... 45

Daftar Isi

HP I - 2 /135

Power Plant Academy - SCM13

3.6.1

Pengertian Manajemen Pergudangan ...................................................................... 45

3.6.2

Pentingnya Gudang .................................................................................................. 45

3.6.3

Jenis Gudang : .......................................................................................................... 47

3.6.4

Fasilitas dalam gudang : ........................................................................................... 47

3.6.5

Prosedur pergudangan : ........................................................................................... 49

3.7

MANAJEMEN SUPPLIER .................................................................................................... 64

3.7.1

PERAN SUPPLIER....................................................................................................... 64

3.7.2

FAKTOR YANG BERPENGARUH .................................................................................. 65

3.7.3

KOMPONEN DALAM MANAJEMEN SUPPLIER ............................................................ 67

3.7.4

PENGELOMPOKAN.................................................................................................... 68

3.7.5

SELEKSI ..................................................................................................................... 69

3.7.6

PENGENDALIAN ........................................................................................................ 70

3.7.7

EVALUASI ................................................................................................................. 71

3.7.8

UMPAN BALIK........................................................................................................... 72

BAB IV : KEY PERFORMANCE INDICATOR (KPI) MANAJEMEN MATERIAL ........................................ 74

4.1

DEFINISI PERFORMANCE INDICATOR ......................................................................................... 74

4.2

INVENTORY SERVICE LEVEL ...................................................................................................... 74

4.3

INVENTORY TURNOVER .......................................................................................................... 76

4.4

INVENTORY LEVEL. ................................................................................................................ 79

4.5

PURCHASE EFFECTIVENESS. ..................................................................................................... 79

BAB V : MATURITY LEVEL SUPPLY CHAIN MANAGEMENT .............................................................. 83

5.1

PHILOSOFI PENGUKURAN MATURITY LEVEL ................................................................................ 83

5.2

KINERJA PROSES................................................................................................................... 86

5.2.1

Area inventory Control & Cataloguer ........................................................................ 87

5.2.2

Area pengadaan ....................................................................................................... 91

5.2.3

Area Gudang ............................................................................................................ 93

5.3

KINERJA HASIL ..................................................................................................................... 97

BAB VI : K A S U S .......................................................................................................................... 104

6.1

SIMULASI ABC ANALISIS ...................................................................................................... 104

6.2

PERHITUNGAN SETTING ROP-ROQ ........................................................................................ 100

6.3

ANALISA LAPORAN MATERIAL ............................................................................................... 101

Daftar Isi

HP I - 3 /135

Power Plant Academy - SCM13

Tujuan

Setelah menyelesaikan mata pelajaran peserta mampu,

1.

2.

3.

4.

Menjelaskan peran, fungsi dan tujuan manajemen material

Menjelaskan proses bisnis manajemn material sesuai prosedur yang berlaku

Menjelaskan metode untuk mengukur kinerja manajemen material

Melakukan pengukuran kinerja manajemen material baik kinerja proses

maupun hasil

5. Melakukan analisa laporan manajemen material dan memberikan

rekomendasi solusi/perbaikan

6. Memberikan rekomendasi perbaikan terhadap kasus dan hasil analisa

laporan material

Sesuai petujuk dan standar yang berlaku

Tujuan

HP I - 4 /135

Power Plant Academy - SCM13

BAB I :

PERAN SUPPLY CHAIN MANAGEMENT

DI INDUSTRI PEMBANGKIT LISTRIK

TUJUAN PEMBELAJARAN

Mampu menjelaskan Peran Supply Chain Management di Industri Pembangkit Listrik

1.1

PENGERTIAN SUPPLY CHAIN MANAGEMENT

Beberapa pengertian mengenai Supply Chain adalah sebagai berikut :

Network global yang digunakan untuk men-deliver barang dan jasa dari bahan baku hingga

konsumen (end customer) melalui aliran informasi, distribusi fisik dan aliran uang yang

direncanakan (APICS Dictionary).

Keseluruhan aktivitas yang terkait dengan aliran dan transformasi barang dari bahan baku

hingga konsumen (end user) termasuk di dalamnya aliran informasi (Introduction to Supply

Chain Management).

Sedangkan beberapa pengertian mengenai Supply Chain Management (SCM) adalah sebagai berikut

Desain, perencanaan, eksekusi, control, dan monitoring aktivitas supply

chain dengan

tujuan untuk menciptakan value rantai pasok, membangun infrastruktur yang kompetitif,

peningkatan logistik global, menyelaraskan supply dan demand, serta mengukur performa

secara global (APICS Dictionary).

Manajemen dari keseluruhan kegiatan bisnis proses mulai dari produksi sampai dengan

delivery produk / jasa pada konsumen.

Pendekatan untuk mengintergrasikan aktifitas supplier, vendor, distributor, pabrikan dan

end user agar produk / jasa yang dihasilkan dapat didistribusikan dalam jumlah yang tepat,

dalam waktu yang tepat, tempat yang tepat, dengan sasaran akhir minimal biaya dan

peningkatan pelayanan kepada konsumen.

Mengelola dan memelihara proses aliran material produksi sedemikian rupa mulai dari

pemasok (raw material), proses produksi, penyimpanan dan distribusi ke konsumen

(material jadi).

Peran Supply Chain Management di Industri Pembangkit Listrik

HP I - 5 /135

Power Plant Academy - SCM13

1.2

LATAR BELAKANG

Setiap pengelola aset fisik membutuhka n aktivitas operasi dan pemeliharaan yang efektif dan

efisien untuk memperoleh kinerja yang baik. Terdapat beberapa faktor penting yang berpengaruh

dalam keberhasilan aktivitas operasi dan pemeliharaan diantaranya faktor manusia (skill), standar

operasional, material / spare part. Topik yang akan diperdalam kali ini adalah material (sparepart)

sebagai bahasan umum sehari-hari dalam pengelolaan aset fisik. Beberapa alasan yang menjadikan

faktor material (sparepart) penting diantaranya adalah menyerap anggaran yang besar, dan tidak

tersedianya material (spare part) dapat menyebabkan terhentinya proses produksi (operasi) serta

mengakibatkan hilangnya pendapatan perusahaan.

1.3

SUPPLY CHAIN MANAGEMENT SECARA UMUM

Dewasa ini kegiatan produksi barang / jasa tumbuh begitu pesat baik dari variasi produk,

kualitas, jumlah dan skala produksi, lengkap dengan persaingan para pelaku produksinya yang makin

ketat dari waktu ke waktu. Setiap produk baik berupa barang / jasa yang dihasilkan pada dasarnya

membutuhkan barang serta jasa yang disediakan oleh pihak lain. Tidak ada proses produksi yang

berjalan solitaire.

Bahkan dukun Panoramix di masa lalu juga membutuhkan

bahan baku dari pihak lain untuk memasak ramuan ajaib

Sebagai konsekuensinya, keberhasilan setiap perusahaan juga ikut ditentukan oleh pihakpihak yang menyediakan barang serta jasa yang digunakan dalam proses pembuatan dan penjualan.

Kegagalan pihak lain tersebut dalam menyediakan produk yang dibutuhkan dalam produksi barang /

jasa akan ikut mempengaruhi perusahaan secara negatif, dan demikian pula sebaliknya. Perusahaan

yang ingin meraih profit dan terus tumbuh mau tidak mau harus mengelola keseluruhan pihak dan

barang / jasa tersebut. Ilustrasi penjelasan di atas dapat ditampilkan dalam gambar di bawah ini.

Peran Supply Chain Management di Industri Pembangkit Listrik

HP I - 6 /135

Power Plant Academy - SCM13

Satu mata rantai dari keseluruhan Rantai Pasokan

Upaya pengelolaan diantara mata rantai dalam keseluruhan Rantai Pasokan inilah yang

disebut sebagai Supply Chain Management (SCM) atau Pengelolaan Rantai Pasokan. Tingkat integrasi

mata rantai yang dilibatkan dalam suatu pengelolaan SCM mencerminkan tingkat kematangan suatu

perusahaan dalam bidang SCM. Semakin panjang mata rantai yang dapat dikelola, maka

kematangannya semakin tinggi.

Pengelolaan rantai pasokan terdiri atas beberapa aktivitas kunci, yaitu desain, perencanaan,

kontrol, monitoring, serta pengukuran performa kontribusi aktivitas rantai pasokan terhadap

perusahaan dan keseluruhan rantai pasokan (konsumen). Dalam melaksanakan pengelolaan

tersebut, setiap perusahaan memerlukan pengetahuan yang lengkap dan mendalam mengenai

industri yang diterjuninya. Pengetahuan tersebut meliputi beberapa hal sebagai berikut :

1. Produk (kualitas kuncinya, produk pesaing, dsb),

2. Proses produksi (teknologi, bahan baku, ketersediaan),

3. Customer (jumlah kebutuhan, pertumbuhan pasar, pemasaran)

4. Arus informasi (internal, pemasok, distributor).

Dengan melaksanakan tahapan pengelolaan rantai pasokan yang menyeluruh dan didukung

pengetahuan yang dibutuhkan, maka tujuan umum SCM dapat tercapai. Tujuan SCM dapat

dirumuskan sebagai berikut :

1. Meningkatkan nilai produk,

2. Meningkatkan kepuasan konsumen,

3. Menurunkan biaya produksi,

4. Menurunkan nilai persediaan.

Peran Supply Chain Management di Industri Pembangkit Listrik

HP I - 7 /135

Power Plant Academy - SCM13

Hal yang sangat penting dalam pengelolaan rantai pasokan adalah bahwa keberhasilan yang

diperoleh suatu perusahaan pada saat ini bukanlah pencapaian maksimal yang mungkin dapat diraih.

Di masa depan akan selalu tersedia tantangan dan kesempatan untuk meningkatkan kinerja dan

kematangan pengelolaan rantai pasokan. Diantaranya terkait peningkatan kualitas integrasi dalam

rantai pasokan dan persaingan pasar yang tidak pernah berhenti.

1.4

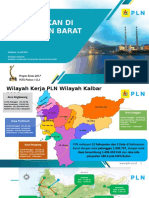

SUPPLY CHAIN MANAGEMENT DI INDUSTRI LISTRIK

Pengelolaan rantai pasokan diaplikasikan dalam banyak industri, seperti otomotif, perbankan,

institusi pendidikan, consumer goods, transportasi, termasuk industri listrik. Pada industri listrik,

produk yang dihasilkan adalah energi listrik. Konsumen akhirnya adalah rumah tangga atau industri

yang berlangganan energi listrik. Ada 3 bagian proses produksi energi listrik hingga produk (energi

listrik) dinikmati oleh konsumen, yaitu Pembangkitan, Transmisi dan Distribusi.

Rantai Pasokan Industri Listrik

Ketiga bagian proses di atas terhubung secara serial. Baik buruknya kinerja salah satu bagian

proses akan memberikan pengaruh pada kinerja keseluruhan bagian, termasuk pada pemasok di sisi

hulu maupun konsumen di sisi hilir (end customer). Sebagai contoh, kesiapan energi listrik di sisi

pembangkitan tidak akan menghasilkan pendapatan yang maksimal apabila bagian distribusi tidak

dapat menyalurkan energi listrik karena kerusakan peralatan.

Contoh pada sisi hilir misalnya adalah faktor pertumbuhan penduduk di Indonesia yang tinggi

dan gap rasio elektrifikasi yang masih besar akan menyebabkan peningkatan permintaan sambungan

dan penambahan daya baru yang mempengaruhi keseluruhan bagian untuk melakukan penambahan

Peran Supply Chain Management di Industri Pembangkit Listrik

HP I - 8 /135

Power Plant Academy - SCM13

kapasitas (pengaruh customer). Contoh lain mengenai keterkaiatan dalam SCM industri listrik adalah

keterbatasan kapasitas produksi dari produsen meter pra bayar yang mempengaruhi kemampuan PT

PLN untuk melaksanakan migrasi dan pemasangan pra bayar baru dengan cepat (pengaruh material

dalam proses produksi).

Pada beberapa contoh di atas, pengetahuan yang dimiliki oleh anggota rantai pasok perlu

dikelola bersama. Desain dan perencanaan terkait respon yang perlu diambil selanjutnya disiapkan

langkah kontrol, monitoring dan pengukuran performa kunci. Hal tersebut adalah wujud

pengelolaan rantai pasokan yang dilakukan pada setiap proses bisnis yang terlibat (Work Planning

and Control, Material Management, Reliability Management, dan sebagainya).

1.5

SUPPLY CHAIN MANAGEMENT DI PEMBANGKITAN LISTRIK

Aktivitas SCM di Pembangkitan Listrik

Aktivitas utama pengelolaan aset fisik pembangkit listrik adalah produksi (operasi) tenaga

listrik serta pemeliharaan peralatan pembangkitan sebagai alat utama produksi. Keterkaitan aktivitas

operasi dan pemeliharaan (O&M) terhadap pengelolaan rantai pasokan dapat dijelaskan pada

gambar di atas. Aktivitas O&M membutuhkan bahan bakar, spare part (dan jasa) yang idealnya

diperoleh melalui persediaan di gudang pembangkit. Khusus untuk bahan bakar dalam praktik di

pembangkitan listrik, pengelolaannya berada dalam lingkup pembahasan Operation Management.

Kebutuhan aktivitas O&M terhadap barang / jasa dituangkan dalam Work Order (WO).

Peran Supply Chain Management di Industri Pembangkit Listrik

HP I - 9 /135

Power Plant Academy - SCM13

Untuk memungkinkan gudang dapat melayani WO pada saat aktivitas O&M membutuhkan

barang / jasa, diperlukan sebuah proses perencanaan kebutuhan material. Perencanaan ini

diantaranya meliputi mengenali sumber kebutuhan (WO type preventive, overhaul, dan sebagainya)

serta jenis perencanaan kebutuhan yang tepat untuk setiap sumber kebutuhan tersebut. Uraian

lebih lanjut mengenai hal ini akan dibahas pada Bab 3.

Perencanaan kebutuhan pada uraian di atas selanjutnya perlu ditindaklanjuti dengan

perencanaan persediaan material. Perencanaan ini meliputi penentuan tingkat persediaan yang

optimal untuk suatu barang di dalam gudang. Hal ini tentu juga berhubungan erat dengan

perencanaan proses pengadaannya. Misalnya apakah suatu jenis barang perlu diadakan untuk

persediaan atau diadakan ketika mendekati waktu kebutuhan saja. Perencanaan proses pengadaan

sendiri diantaranya meliputi apakah pengadaan dilaksanakan secara spot kontrak (kontrak jangka

pendek) ataukah melalui kontrak jangka panjang dengan pemasok / supplier (menyepakati harga

satuan dalam suatu periode waktu).

Aktivitas SCM dalam pembangkitan listrik selanjutnya adalah penyediaan barang / jasa yang

dilaksanakan oleh para supplier. Supplier merupakan mata rantai yang berada di luar perusahaan

pembangkitan. Meskipun demikian, kontribusi dan pengelolaannya tidak bisa dinomorduakan sebab

baik perusahaan pembangkitan maupun supplier adalah dua mata rantai yang saling terhubung

pada rantai pasok industri listrik. Praktik yang terjadi dalam lingkungan pembangkitan listrik

membuktikan hal tersebut. Berbagai perencanaan cermat yang telah dibuat tetap saja dapat

menghasilkan kegagalan jika supplier gagal memenuhi penyerahan tepat kualitas dan tepat waktu.

Di sinilah muncul beberapa resiko yang perlu dikelola yaitu keterlambatan penyerahan barang

/ jasa, kualitas di bawah standar yang ditentukan dalam kontrak, dan pembelian yang terlalu mahal.

Dengan nilai penjualan energi listrik tiap jam yang dapat mencapai hitungan miliar rupiah,

pengelolaan SCM di pembangkit listrik merupakan sesuatu yang strategis dan mengandung resiko

yang cukup besar. Selain itu berdasarkan praktik, sekitar 80% anggaran perusahaan pembangkit

listrik digunakan untuk membeli barang / jasa untuk keperluan MRO (maintenance, repair and

operation).

Hal penting lain yang perlu diperhatikan terkait SCM pembangkit listrik adalah optimalisasi

peranan gudang. Dalam banyak kasus, gudang pembangkit menyimpan nilai finansial material yang

tidak sedikit namun nilai pembelian baru tetap saja tinggi dan ketika gangguan (trip) terjadi material

yang dibutuhkan untuk memulihkan operasi unit tidak tersedia di gudang. Keseluruhan kompleksitas

pengelolaan SCM pembangkit listrik di atas terkait dengan aktivitas O&M membutuhkan penerapan

Computerized Maintenance Management System (CMMS).

Peran Supply Chain Management di Industri Pembangkit Listrik

HP I - 10 /135

Power Plant Academy - SCM13

Item

Secara umum

Industri Listrik

Pembangkit Listrik

Contoh perusahaan

Produk

Barang / jasa yang

dibutuhkan untuk

proses produksi

Pihak

terkait

dalam

rantai pasokan

Pengetahuan yang

dibutuhkan

Kontribusi SCM untuk

perusahaan

Pemahaman konsep dan peran Supply Chain Management (SCM) dalam konteks industri

pembangkit listrik merupakan hal yang sangat penting bagi peserta pelatihan di PLN Power Plant

Academy. Pada kenyataannya proses operasi dan pemeliharaan sebuah power plant (pembangkit

listrik) tidak pernah dapat dilepaskan dari penerapan Supply Chain Management yang mengatur.

keberhasilan keseluruhan proses dalam sebuah pembangkitan listrik mengandung kontribusi

aplikasi SCM yang baik.

Bertujuan untuk menjamin tidak terjadinya kegagalan pada seluruh peralatan saat dioperasikan,

tidak mengalami derating, dengan biaya optimum, dengan meminimalkan atau menghilangkan

kegagalan dan penyebabnya, serta melakukan optimasi.

Peran Supply Chain Management di Industri Pembangkit Listrik

HP I - 11 /135

Power Plant Academy - SCM13

Soal :

Item

Secara umum

Contoh perusahaan

Restoran Masakan Padang

Industri Listrik

PT PLN

Pembangkit Listrik

PT PJB

Produk

Barang / jasa yang

dibutuhkan untuk proses

produksi

Pihak terkait dalam rantai

pasokan

Pengetahuan yang

dibutuhkan

Kontribusi

SCM

untuk

perusahaan

Peran Supply Chain Management di Industri Pembangkit Listrik

HP I - 12 /135

Power Plant Academy - SCM13

2 BAB II :

MANAJEMEN MATERIAL PEMBANGKIT

TUJUAN PEMBELAJARAN

Mampu menjelaskan definisi serta hal-hal yang terkait dengan manajemen material

pembangkit.

Mampu menjelaskan peran material terhadap kinerja pembangkit

Mampu menjelaskan proes bisnis material manajemen.

2.1

LATAR BELAKANG

Setiap pengelola aset fisik membutuhkan aktivitas operasi dan pemeliharaan yang efektif dan

efisien untuk memperoleh kinerja yang baik. Terdapat beberapa faktor penting yang berpengaruh

dalam keberhasilan aktivitas operasi dan pemeliharaan diantaranya faktor manusia (skill), standar

operasional, material/spare part. Topik yang akan diperdalam kali ini adalah material (spare part)

sebagai bahasan umum sehari-hari dalam pengelolaan aset fisik. Beberapa alasan yang menjadikan

faktor material (spare part) penting diantaranya adalah menyerap anggaran yang besar, dan tidak

tersedianya material (spare part) dapat menyebabkan terhentinya proses produksi (operasi) serta

mengakibatkan hilangnya pendapatan perusahaan.

2.2

Definisi Manajemen Material

Definisi material adalah item (barang) yang dibeli atau dibuat, yang disimpan untuk

keperluan kemudian, baik untuk dipakai, diproses lebih lanjut atau dijual kepada konsumen

tertentu. Sedangkan pengertian manajemen adalah semua aktifitas mulai pengelolaan,

perencanaan, pengorganisasian, pelaksanaan, dan pengendalian.Jadi pengertian manajemen

material secara umum adalah semua aktifitas yang dibutuhkan untuk mengatur aliran bahan

baku (material) dari suplier melalui aktifitas perusahaan menjadi produk jadi yang sampai pada

pelanggan.

2.3

Klasifikasi Material

Secara garis besar material diidentifikasi berdasarkan : fisik (material bahan baku, material

setengah jadi, material jadi dan material suku cadang); fungsi (material operasi dan material

pemeliharaan); originalitas (material asli, material tidak asli dan material lokal);

metode

penyimpanan (material stock dan material non stock).

Manajemen Material Pembangkit

HP II - 13 /135

Power Plant Academy - SCM13

2.3.1

Identifikasi berdasarkan fisik material

Material bahan baku (Raw Material) adalah material yang belum mengalami tahapan proses

dan merupakan inputan utama dalam proses produksi, contoh kapas, bahan baku untuk

pembuatan kain. Sedangkan material setengah jadi (Work in Process) adalah material yang

sudah mengalami tahapan proses awal, tetapi masih memerlukan tahapan proses berikutnya

untuk dapat difungsikan sesuai kebutuhan, contoh besi pejal yang belum dibentuk. Material

jadi (Finish Goods) adalah material yang sudah mengalami beberapa tahapan proses dan

sudah siap untuk difungsikan sesuai kebutuhan (hasil produksi), seperti kain gelondongan,

kawat tembaga yang siap dipasarkan. Sedangkan material suku cadang (spare part)

merupakan bagian dari material jadi yang berfungsi sebagai material cadang (supporting)

dalam kegiatan operasi dan pemeliharaan suatu kegiatan produksi, contoh lampu, bearing,

valve, MCB, kabel dll.

2.3.2

Identifikasi berdasarkan fungsi material

Material operasi (produksi) adalah material yang berfungsi sebagai inputan suatu proses

atau sebagai bahan baku suatu kegiatan produksi. Material operasi pada umumnya

mempunyai karakter yang lebih terpola dan terukur, sehingga lebih mudah dalam

penanganannya. Biasanya penanganan material operasi (produksi) terintegrasi dengan

sistem operasi mesin/unit. Yang termasuk material operasi (produksi) adalah material bahan

baku, material setengah jadi, material jadi, contoh bahan bakar minyak, gas, batu bara.

Sedangkan material Pemeliharaan adalah material yang berfungsi sebagai material cadang

dalam kegiatan pemeliharaan. Pada umumnya mempunyai karakter yang tidak terpola dan

kurang terukur, sehingga lebih komplek dalam penanganannya. Metode penanganan

material pemeliharaan terpisah dengan sistem operasi unit/mesin. Contoh material

pemeliharaan adalah spare part, contoh gasket, bearing, breaker, card kontrol, dll.

2.3.3

Identifikasi berdasarkan originalitas material

Material suku cadang asli (original part) adalah material suku cadang yang terpasang dan

merupakan asli bawaan dari suatu mesin atau unit. Suku cadang asli (original part) dibagi 2

yaitu suku cadang yang diproduksi langsung oleh pembuat mesin, biasanya dikenal dengan

istilah Original Engine Manufacture (OEM) dan suku yang tidak diproduksi secara langsung

oleh pembuat mesin, tetapi diproduksi oleh manufacture lain (vendor) yang ada kerja sama

secara resmi dengan pembuat mesin atau tidak, biasanya dikenal dengan istilah Original

Manajemen Material Pembangkit

HP II - 14 /135

Power Plant Academy - SCM13

Equipment Manufacture (OEM), sedangkan merk yang digunakan adalah bisa merk dari

pembuat mesin atau merk dari vendor sendiri.

Material suku cadang tidak asli (non original part) adalah suatu spare part atau material suku

cadang yang bukan asli bawaan dari suatu mesin atau unit atau material suku cadang

persamaan (equivalent) dengan yang terpasang pada suatu mesin, yang diproduksi oleh

pabrikan selain pabrikan dan vendor dari mesin tersebut. Penggunaan part ini bisa

dibenarkan, selama spesifikasi teknis dan karakteristiknya sama dengan part aslinya, yang

dibuktikan dengan kajian dan analisa dari sisi teknis maupun finansial.

Material suku cadang Lokal (local part) adalah suatu spare part atau material suku cadang

yang bukan asli bawaan dari suatu mesin atau unit, merupakan material suku cadang

persamaan (equivalent) dengan yang terpasang pada suatu mesin, yang diproduksi oleh

pabrikan lokal (dalam negeri). Penggunaan spare part ini juga dibenarkan, selama spesifikasi

teknis dan karakteristiknya sama dengan part aslinya, yang juga harus dibuktikan dengan

kajian dan analisa dari sisi teknis maupun finansial.

2.3.4

Identifikasi berdasarkan metode penyimpanan material

Material stock (material persediaan) adalah jenis material suku cadang yang disimpan dan

dikelola sebagai material persediaan yang akan digunakan pada saat dibutuhkan. Karena

sifat kebutuhannya yang terus-menerus, material suku cadang kategori ini biasanya

diidentifikasi menggunakan kode-kode tertentu yang biasa disebut stock code. Yang

termasuk dalam suku cadang kategori ini antara lain bearing, breaker, valve, dll.

Material non stock (material non persediaan) adalah jenis material suku cadang yang tidak

disimpan di gudang. Karena sifat kebutuhannya yang jarang dan akan dibeli pada saat

dibutuhkan. Umumnya yang termasuk dalam kategori material non persediaan adalah

material consumable atau material umum, contoh lampu-lampu, battery, alat tulis kantor,

dan barang umum fasilitas lainnya.

2.4

2.4.1

Sertifikasi Material

Definisi

Sertifikat material adalah suatu keterangan atau pernyataan berupa surat, yang

menerangkan tentang hal-hal terkait suatu material atau spare part didalam proses jual-beli,

yang dikeluarkan oleh pabrikan, vendor atau lembaga terkait (contoh Kadin)

Manajemen Material Pembangkit

HP II - 15 /135

Power Plant Academy - SCM13

2.4.2

Fungsi dan manfaat sertifikat material

Sebagai jaminan kwalitas, untuk memastikan bahwa material tersebut telah dilakukan

pengawasan atas berbagai tahap pekerjaan, termasuk pengawasan atas berbagai material

untuk meniadakan kesalahan-kesalahan yang dapat dilihat atau dideteksi, sehingga kwalitas

produk/material tersebut tidak perlu diragukan lagi.

Sebagai jaminan harga, memastikan bahwa dengan sertifikat material tersebut, maka dapat

dipastikan bahwa produk/material yang kita beli adalah asli dengan harga standard yang

telah ditetapkan oleh pabrikan.

Sebagai jaminan garansi, artinya bahwa sertifikat material tersebut dapat digunakan sebagai

jaminan apabila terjadi kerusakan/cacat produk oleh pabrikan, sehingga pabrikan

bertanggung jawab untuk mengganti material yang telah kita beli.

Sebagai referensi pembelian berikutnya, artinya sertifikat material tersebut merupakan

sarana/media untuk menentukan keputusan untuk membeli atau tidak produk yang

ditawarkan oleh suatu pabrikan.

2.4.3

Jenis sertifikat material

COM (Certificate Of Manufacture) adalah sertifikat yang menerangkan tentang pabrikan dan

keaslian (originalitas) dari suatu material atau spare part yang dikeluarkan oleh pabrikan

mesin atau vendor.

COO (Certificate Of Origin) adalah sertifikat yang menerangkan tentang pabrikan dan

keaslian (originalitas) dari suatu material atau spare part, yang dikeluarkan oleh Kamar

dagang (Kadin) atau yang sederajat, dari suatu negara dimana barang tersebut di beli.

COC (Certificate Of Conformity) adalah sertifikat yang menerangkan tentang keaslian dan

kelayakan operasional yang meliputi spesifikasi teknis, hasil test dan commissioning dari

suatu produk/material atau spare part, yang dikeluarkan oleh lembaga independent atau

pabrikan mesin atau vendor.

Asal-Usul Barang adalah sertifikat yang hanya menerangkan tentang asal-usul suatu

produk/material atau spare part tersebut dibeli, jadi dalam hal ini sertifikat tersebut bisa

dikeluarkan oleh pabrikan, distributor, agen maupun toko dimana barang tersebut

didapatkan.

2.5

Peran material terhadap kinerja pembangkit

Dalam tata kelola unit pembangkit, availability dan reability unit menjadi fokus utama yaitu sebagai

core business sehingga aktivitas pemeliharaan asset menjadi sangat penting.

Manajemen Material Pembangkit

HP II - 16 /135

Power Plant Academy - SCM13

Ketersediaan material di gudang sangat diperlukan untuk mendukung program pemeliharaan unit

sehingga jadwal pemeliharaan dapat dilaksanakan tepat waktu. Secara tidak langsung ketersediaan

material turut meningkatkan availabily dan realibility unit pembangkit.

Ketersediaan material di gudang untuk pemeliharaan unit yang terkadang tidak ada dapat

mengganggu aktivitas dan jadwal pemeliharaan. Kondisi ini diperjelas dengan adanya review yang

dilakukan oleh Grahame Fogel.

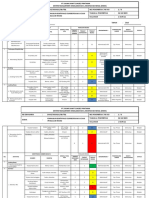

Gambar di atas memperlihatkan key performance area untuk masing-masing bidang di internal PJB.

Hasil review menunjukkan bahwa manajemen material mempunyai gap dengan indeks 4 (nilai

terbesar dalam skala yang dibuat). Ini menunjukkan bahwa material pemeliharaan sering kali tidak

ada saat akan dilakukan pemeliharaan yang disebabkan oleh perencanaan material yang kurang

optimal.

Ketersediaan material bagi industri pembangkit listrik mempunyai peran yang sangat penting. Tidak

adanya material saat dibutuhkan, akan menyebabkan perusahaan kehilangan kesempatan untuk

menjual energi listrik lebih banyak.

Manajemen Material Pembangkit

HP II - 17 /135

Power Plant Academy - SCM13

Contoh perhitungan loss of energy sale

Jika unit pembangkit tidak beroperasi yang disebabkan karena tidak adanya persediaan di

gudang bernama Module DRS VE diperlukan proses sebagai berikut

-

Proses pembelian Modul DRS VE memerlukan waktu 10 hari atau 240 jam

Selling price Rp 472/Kwh

Kapasitas 1 unit pembangkit 126.000 Kw

Capacity factor : 16%

Maka loss of energy sale selama 10 hari adalah sebagai berikut:

Loss of Energy Sale = Capacity x Number of unit shutdown x Shutdown Period

x Capacity

Factor x Selling Price to PLN

= 126, 000 kW x 1 units x 240 jam x 16 % x 472 Rp/kWh

= Rp 2.283.724.800,Dari perhitungan diatas terlihat bahwa tidak adanya persediaan di gudang menyebabkan Loss of

energy sale yang besar bagi perusahaan.

Oleh sebab itu Manajemen Material merupakan salah satu komponen dalam optimalisasi

pengelolaan asset PT PJB yang harus diperhatikan dan dikembangkan untuk menjaga

keberlangsungan perusahaan.

Ketersediaan suku cadang pembangkit khususnya untuk peralatan dengan tingkat kekritisan

A mutlak diperlukan, demikian pula dengan beberapa material dengan kekritisan B yang memiliki

waktu pemesanan panjang. Ketersediaan material ini diperlukan untuk menunjang keandalan

pembangkit. Oleh karena itu bidang operasi dan pemeliharaan cenderung menginginkan agar

tersedia cukup suku cadang di gudang, walaupun suku cadang tersebut belum jelas kapan akan

digunakan.

Di sisi lain penumpukan persediaan suku cadang di gudang tanpa rencana penggunaan yang

jelas akan membebani keuangan perusahaan. Hal ini terjadi karena setiap suku cadang yang dibeli

dan disimpan di gudang merupakan aset yang tidak produktif. Biaya yang digunakan untuk membeli

suku cadang tersebut belum dapat dibebankan sebagai komponen biaya produksi listrik jika suku

Manajemen Material Pembangkit

HP II - 18 /135

Power Plant Academy - SCM13

cadang yang dibeli tersebut belum dipasang pada peralatan pembangkit untuk menggantikan

komponen terpasang yang telah rusak.

Bagi keuangan perusahaan, suku cadang yang tersimpan di gudang dan belum digunakan

dianggap sebagai hal yang sebaiknya dihindari (unnecessary). Ahli keuangan perusahaan akan lebih

memilih untuk membelanjakan anggaran perusahaan pada bidang/kegiatan produksi yang lebih

menguntungkan dibanding membeli suku cadang untuk disimpan di gudang.

Oleh karena kedua kondisi yang bertolak belakang tersebut, pengendalian persediaan pada

perusahaan pembangkit listrik menjadi hal yang tidak mudah dan sesederhana yang dibayangkan

oleh banyak orang.

Unnecessary

Inventory

is waste

Something does not give an added

value into production process

Unavoidable

Can not be avoided, because its

existence affects the sustainability

of the production process

Persediaan suku cadang yang terlalu banyak akan membebani keuangan perusahaan, sedangkan

persediaan suku cadang yang tidak memadai akan menggangu keandalan operasi mesin pembangkit.

Mengendalikan persediaan pada tingkat yang optimal adalah tantangan pertama dan utama bagi

para pengendali persediaan.

Kami harap anda sudah bisa mulai merasakan tantangannya. Pada bab berikutnya anda akan

semakin merasakan tantangan yang dihadapi oleh para pengendali persediaan.

Cerita beberapa World Class Company

Tujuan utama setiap perusahaan pada dasarnya sama yaitu memperoleh keuntungan finansial

sebesar-besasrnya, dengan cara meningkatkan pendapatan setinggi-tingginya dengan menjaga biaya

produksi tetap rendah, di mana biaya penyimpanan material termasuk didalamnya.

Maka tantangan utama para pengendali persediaan adalah bagaimana menyediakan material

cadang dengan jumlah yang serendah-rendahnya tanpa mengganggu kelancaran produksi, sehingga

didapatkan penghasilan yang sama atau bahkan lebih tinggi. Perhatikanla ilustrasi di bawah ini

Manajemen Material Pembangkit

HP II - 19 /135

Power Plant Academy - SCM13

Contoh :

Sebuah perusahaan kelas dunia memiliki data sebagai berikut

Perusahaan pertama

Nilai (dalam Juta)

Persentase (%)

Penjualan

Rp. 1.000.000,-

100%

Biaya Material

Rp. 500.000,-

50%

Biaya Tenaga kerja

Rp. 200.000,-

20%

Biaya oeverhead

Rp. 200.000,-

20%

Total Biaya

Rp. 900.000,-

90%

Keuntungan

Rp. 100.000,-

10%

Sementara itu perusahaan kelas dunia lainnya memiliki data sebagai berikut:

Perusahaan

Nilai

Persentase

Kedua

(dalam Juta)

(%)

Penjualan

Rp. 1.000.000,-

100%

Biaya Material

Rp. 450.000,-

45%

Biaya Tenaga kerja

Rp. 190.000,-

19%

Biaya oeverhead

Rp. 200.000,-

20%

Total Biaya

Rp. 840.000,-

84%

Keuntungan

Rp. 160.000,-

16%

Sedangkan perusahaan kelas dunia berikutnya memiliki data sebagai berikut :

Perusahaan ketiga

Nilai (dalam Juta)

Penjualan

Rp. 1.200.000,-

100%

Biaya Material

Rp. 600.000,-

50%

Biaya Tenaga kerja

Rp. 240.000,-

20%

Biaya oeverhead

Rp. 200.000,-

17%

Total Biaya

Rp. 840.000,-

87%

Keuntungan

Rp. 160.000,-

13%

Manajemen Material Pembangkit

Persentase (%)

HP II - 20 /135

Power Plant Academy - SCM13

Dari data yang dimiliki ketiga perusahaan di atas tentunya anda dapat membandingkan

perusahaan mana yang terbaik.

Perusahaan pertama adalah perusahaan yang menjalankan business as usual.

Perusahaan kedua adalah, perusahaan yang mengelola bisnisnya secara smart. Dengan

mengelola persediaannya pada tingkat optimal sehingga didapatkan biaya material

yang lebih rendah namun tetap tidak mengganggu operasi, dan pada akhirnya

meningkatkan pendapatan dan keuntungan. Perusahaan kedua mendapatkan

peningkatan keuntungan sebesar 60%, hanya dengan mengurangi persediaannya

sebesar 10%.

Sementara perusahaan ketiga adalah perusahaan yang suka bekerja keras. Perusahaan

tersebut

harus

mendorong

produksinya

lebih

besar

untuk

meningkatkan

pendapatannya, perlu peningkatan 20% penjualan untuk mendapatkan peningkatan

keuntungan yang sama sebesar 60%. Namun jika dibandingkan perusahaan kedua,

perusahaan ketiga mendapatkan margin keuntungan lebih kecil yaitu 13%

dibandingkan dengan perusahaan kedua yaitu 16%.

Sekarang tentunya ada sudah melihat dengan jelas perusahaan mana yang lebih smart.

Berikut ini adalah beberapa contoh data indikator kinerja material dan nilai saham

perusahaan kelas dunia.

Toyota Motor:

HPP

= 262,394,000.-

Inventory

= 18,222,000.

Turn over

= 14 x

Harga saham: U$ 73.75

Manajemen Material Pembangkit

HP II - 21 /135

Power Plant Academy - SCM13

General Motor :

HPP

= 181,122,000 .-

Inventory

= 22,413,000.

Turn over

= 8x

Harga saham: U$ 6.64

Dari data tersebut anda akan dapat melihat bahwa nilai persediaan yang optimal akan

mendorong nilai saham perusahaan menjadi lebih tinggi. Karena nilai persediaan yang

optimal akan meningkatkan keuntungan perusahaan dan keuntungan perusahaan yang

semakin tinggi akan mengangkat harga saham ke posisi yang lebih tinggi.

2.6

Proses bisnis manajemen material

2.6.1

Alur Proses Manajemen Material

Secara umum proses internal dalam jejaring pasok suku cadang pada industri pembangkit dilakukan

oleh ketiga bagian utama yang sudah disebutkan pada bagian sebelumnya. Namun pada prakteknya

ketiga bagian tersebut tidak bekerja sendiri, user turut berperan dalam memberikan data input

permintaan. Jika digambarkan dalam grafik alur, maka proses internal perncanaan dan pengendalian

suku cadang pembangkit dapat digambarkan sebagai berikut.

Manajemen Material Pembangkit

HP II - 22 /135

Power Plant Academy - SCM13

USER

Issue

SUPPLIER

QC

MATERIAL REQUEREMENT

NON TACHTICAL, PM, PdM

Auto ROP & ROQ

PaM, OH, PROJECK

PT , CV, UD, KOP

Service

Warehouse

OE

RO Store

INVENTORY CONTROL

PURCHASING PROSES

Proses to

RO

(Recomended Order)

UNIT

HEAD OFICE

Usulan pengadaan material berasal dari User dengan menerbitkan IR (Issued Requisition). Jika

material yang diminta ada digudang, maka petugas gudang dapat melayani IR tersebut dengan

melayani permintaan material tersebut dengan menerbitkan ISS (Issued) untuk mengeluarka

material dari gudang. Jika demikian, maka proses selesai.

Namun jika material yang diminta user tidak ada digudang maka akan muncul RO-store

(Recommended Order) dalam sistem. RO-Store juga muncul ketika setting ROP-ROQ (Reorder Point

& Reorder Quantity) telah mencapai nilai ROP-nya. Jumlah RO-Store yang muncul sama dengan nilai

ROQ-nya. RO juga dapat muncul ketika User atau Rendalhar membuat PR untuk pengadaan barang

non stock.

Semua RO yang muncul harus dilengkapi dengan RKS (Rencana Kerja & Syarat), KT ( Kajian Teknik)

dan kemudian akan diterima oleh bagian Inventory. Melalui aplikasi monitoring pengadaan (AMP)

semua RO di download, dibuat nomor usulannya kemudian di print dan diserahkan ke manajemen

untuk mendapat persetujuannya.

Jika manajemen setuju dengan RO yang diajukan maka RO tersebut akan di kembalikan ke bagian

inventory agar RO yang terbit di closed dengan merubah RO-Store menjadi RO-Buy.

Manajemen Material Pembangkit

HP II - 23 /135

Power Plant Academy - SCM13

RO yang sudah di closed akan diterima oleh Tim HPS untuk dicari harga perkiraan sendiri terhadap

material yang akan dibeli. Setelah Tim HPS mendapat harga HPS, maka akan diserahkan kepada

manajemen untuk mendapat persetujuan. Jika manajemen setuju, berkas HPS akan diserahkan oleh

majemen kembali ke HPS sehingga HPS dapat di closed. HPS yang sudah di closed menjadi input bagi

Kontrak Bisnis untuk di proses pengadaannya. Output dari bagian kontak bisnis adalah munculnya

PO ( Purchase Order) untuk supplier. Setelah PO terbit, maka proses pengadaan untuk material

tersebut dapat di closed.

Proses selanjutnya Pemasok mengirim material yang dibeli ke gudang. Petugas gudang memeriksa

barang datang tersebut. Tim mutu barang memeriksa mutu barang yang datang baik sisi

kelengkapan administrasi maupun mutu barang itu sendiri. Jika mutu barang datang tersebut sesuai

dengan perjanjian yang terdapat dalam kontrak, maka Tim Mutu akan menandatangi blanko BA

(berita acara) penerimaan barang.

Setelah semua dokumen lengkap, bagian keuangan akan menerima tagihan pembayaran dari

supplier. Manager Keuangan kemudian memeriksa kelengkapan dokumen sebelum proses

pembayaran dilakukan. Jika semua sudah lengkap, dengan segera tagihan tersebut dibayar kepada

supplier.

Proses pada grafik di atas adalah gambaran umum. Apabila dirinci secara lebih detail, proses

pengendalian persediaan adalah sebuah proses yang cukup panjang. Pada sub bab ini kami akan

berusaha menjabarkan detail proses pengendalian persediaan suku cadang pembangkit mulai dari

perencanaan hingga pemakaian.

2.6.2

Perencanaan dan penetapan kebutuhan

Perencanaan kebutuhan dilakukan oleh ICC berdasarkan beberapa metode, perencanaan ini dibuat

pada pertengahan tahun sebelumnya. Misalkan rencana kebutuhan tahun 2012 sudah harus dibuat

pada bulan Juni 2011, hal ini dilakukan agar rencana tersebut bisa segera ditetapkan dalam RKAP

(Rencana Kerja & Anggaran Perusahaan) 2012 yang ditetapkan pada bulan Desember 2012. Alur

proses penentuan RKAP digambarkan pada tabel di bawah ini.

Manajemen Material Pembangkit

HP II - 24 /135

Power Plant Academy - SCM13

Isi dari RKAP adalah rencana pekerjaan yang berhubungan dengan operasi dan pemeliharaan unit

pembangkit serta kebutuhan material secara global. Kondisi unit pembangkit dan rencana

pemeliharaan menjadi dasar pendukung bagi user dan rendalhar dalam menetapkan rencana kerja

perusahaan.

Setelah RKAP disetujui maka program yang sudah direncanakan akan dieksekusi sesuai jadwal yang

ditetapkan. Langkah pertama dalam proses eksekusi internal adalah pembuatan recomended order

(RO). Proses pembuatan RO dibagi menjadi dua kelompok yaitu, RO stock dan RO nonstock. Berikut

ini adalah diagram alur proses penerbitan RO stock.

Manajemen Material Pembangkit

HP II - 25 /135

Power Plant Academy - SCM13

sedangkan RO nonstock digunakan untuk menginisiasi permintaan material pendukung yang tidak

berhubungan langsung dengan mesin pembangkit dan permintaan pekerjaan jasa baik yang

berhubungan dengan mesin pembangkit ataupun tidak.

Alur proses penerbitan RO nonstok sedikit berbeda dari alur proses penerbitan RO stock. Proses

penerbitan RO nonstock dapat dilihat pada diagram alur berikut ini.

Dari penjelasan ini terlihat sedikitnya ada 24 uraian kegiatan dan melibatkan 8 bagian yang terlibat

untuk setiap proses pengadaan barang dan jasa. Tabel 2.1 menjelaskan alur proses tersebut. Proses

pengadaan yang panjang ini akan berpengaruh terhadap lamanya waktu kedatangan barang di

gudang.

Manajemen Material Pembangkit

HP II - 26 /135

Power Plant Academy - SCM13

di gudang.

Manajemen Material Pembangkit

HP II - 27 /135

Power Plant Academy - SCM13

3 BAB III :

SUB-SUB PROSES MANAJEMEN MATERIAL

TUJUAN PEMBELAJARAN

Peserta mampu menjelaskan secara rinci semua sub proses dalam manajemen material.

Peserta mampu memahami semua sub proses dalam manajemen material

3.1

Latar Belakang

Untuk mendapatkan suatu output yang baik tentunya kinerja input dan prosesnya juga harus

baik. Seorang empu pembuat keris bahkan harus rela bertapa berbulan-bulan untuk mempersiapkan

diri dalam memilih bahan, menempa besi pilihan, untuk kemudian dibentuk menjadi sebuah keris,

lalu pada proses pengisian sebagai sentuhan akhir sebelum diserahkan kepada sang pemesan,

semuanya dilakukan oleh sang empu dengan baik dan penuh perhitungan, mulai perencanaan,

pelaksanaan/pembuatan sampai dengan pemeriksaan.

Demikian pula dengan kinerja manajemen material di perusahaan atau unit pembangkit, untuk

mendapatkan suatu kinerja material yang optimal, yang mampu mendukung proses operasi dan

pemeliharaan yang efektif dan efesien, maka semua tahapan demi tahapan prosesnya harus ditata

dan dikelola satu per satu dengan sangat baik pula, mulai dari katalog materialnya, perencanaan

persediaannya, perencanaan kebutuhannya, proses pembeliannya, pemasoknya sampai dengan

penyimpanannya di gudang.

Dalam bab ini akan dibahas satu per satu rangkaian tahapan/sub-sub proses manajemen

material dengan tujuan agar tingkat kematangan proses dalam manajemen material dapat dipahami

secara detail dan menyeluruh.

3.2

Manajemen Katalog

Untuk dapat menerapkan manajemen persediaan excellent, maka langkah awal yang

harus dipersiapkan adalah dengan pembenahan katalog secara menyeluruh. Kenapa harus

katalog yang didahulukan, tidak lain karena katalog yang didalamnya terdapat informasi stock

code material merupakan pintu gerbang proses manajemen material secara keseluruhan.

Semua proses mulai dari pemesanan material, order pembelian material, penerimaan material,

penyimpanan material sampai dengan pengambilan material, semua sumber inputnya dari

stock code yang ada dalam manajemen katalog. Bisa dibayangkan bila kwalitas katalog

materialnya rendah maka akibat yang ditimbulkan adalah terjadi duplikasi stock code,

pengulangan pembelian, terjadi ketidaksesuaian antara input dan output (salah pembelian)

yang pada akhirnya menyebabkan menumpuknya material (spare part) yang ada di gudang.

Sub-Sub Proses Manajemen Material

HPIII - 28 /135

Power Plant Academy - SCM13

Berangkat dari permasalahan tersebut manajemen Unit Pembangkitan Gresik dengan

mengacu pada kebijakan persediaan yang telah ditetapkan oleh Direksi PT PJB membentuk Tim

Pembenahan Katalog, dengan tugas menyusun stkitarisasi katalog dan melakukan pembenahan

menyeluruh pada semua stock code yang ada di Unit Pembangkitan Gresik.

Semua stock code material dikelompokkan berdasarakan item name, diberikan item

name code, distkitarkan penulisan namanya, ukurannya, jenis materialnya, sehingga stock code

tersebut kedepannya dapat dipergunakan secara joint dengan unit-unit PT PJB yang lain.

Contoh Standarisasi Katalog :

3.3

Manajemen Kebutuhan

Untuk dapat mencapai titik optimal dalam manajemen persediaan, tentunya sangat

dipengaruhi oleh tingkat akurasi perencanaan kebutuhan, yang mempunyai indikator sebagai

berikut :

Kelengkapan dan kejelasan spesifikasi teknis ?

Jumlah yang dibutuhkan ?

Waktu dibutuhkan ?

Alokasi kebutuhan ?

Untuk dapat meng-akomodasi ke-empat indikator tersebut, maka kebutuhan-kebutuhan

material tersebut dibagi menjadi 2 macam kebutuhan :

Kebutuhan Terencana (Tactical) yaitu kebutuhan material untuk memenuhi fungsi

pemeliharaan yang bersifat terencana (Tactical Maintenance) diantaranya :

Sub-Sub Proses Manajemen Material

HPIII - 29 /135

Power Plant Academy - SCM13

Overhaul (OH)

Project

Preventive Maintenance

Predictive Maintenance

Kebutuhan

Tidak Terencana (Non Tactical) yaitu kebutuhan material untuk

memenuhi fungsi pemeliharaan yang bersifat tidak terencana (Non Tactical maintenance)

diantaranya :

Corective Maintenance

Force Outage

Fase Kebutuhan :

Berdasarkan pemilahan kebutuhan tersebut akhirnya macam-macam kebutuhan material

dapat dikelompokkan, kapan harus dipesan, berapa yang harus dipesan dan kapan harus

didatangkan akan menjadi terencana dan terpola dengan baik.

Dalam tata kelola pembangkitan, monitoring proses perencanaan dan pemenuhan

kebutuhan material over haul (tactical) dilakukan sangat rapi dan terencana mulai dari hulu

sampai hilir, dari proses persiapan pendukung pembelian (TOR, spesifikasi teknis material, dll),

requarment, HPS/OE, proses pengadaan sampai dengan barang datang dan dipasang.

Selengkapnya dapat dilihat pada Frame Work Perencanaan Kebutuhan Material, berikut ini :

Sub-Sub Proses Manajemen Material

HPIII - 30 /135

Power Plant Academy - SCM13

3.4

Manajemen Persediaan

Setelah fase perencanaan kebutuhan terlewati, maka yang perlu dikontrol adalah tingkat

persediaan material digudang, harus dicari titik optimal antara tingkat pelayanan dan nilai

persediaan. Ada dua kepentingan dalam manajemen persediaan, yaitu manajemen keuangan

dan manajemen pemeliharaan. Manajemen keuangan jelas menuntut agar jangan terlalu

banyak menyimpan persediaan di gudang, turunkan nilai persediaan karena hal itu akan

mengganggu cash flow perusahaan. Sedangkan Manajemen Pemeliharaan pasti akan menuntut

tingkatkan ketersediaan material, setiap kami (baca : manajemen pemeliharaan) butuh

material, digudang harus ada!

Untuk dapat mengakomodasi 2 kepentingan tersebut, maka perlu ditentukan titik

keseimbangan diantara keduanya. Sehingga dapat dicapai maximum service level (tingkat

pelayanan material tinggi) dengan minimum inventory (nilai persediaan yang rendah) tentunya

dengan biaya opersional yang rendah (lowest operating cost).

3.4.1

ABC Analisys

Nah, untuk mengimplementasikan hal tersebut diatas, dengan mengacu pada kebijakan

persediaan yang telah ditetapkan oleh PT PJB, maka manajemen Unit Pembangkitan Gresik

membuat kebijakan dengan menggunakan methoda ABC Analisys. Methoda ini dilakukan

dengan cara memberikan initial dengan cara mengidentifikasi semua jenis material stock

berdasarkan :

Criticality (urgensi) terhadap unit pembangkit, A (trip); B (derating atau turun

kemampuan); C (tidak berpengaruh).

Avalaibility (lama proses pembelian), A (>90 hari); B (30~90 hari); C (<30 hari)

Sub-Sub Proses Manajemen Material

HPIII - 31 /135

Power Plant Academy - SCM13

Usage (Nilai/biaya pemakaian dalam 1 periode), A (>500 juta); B (100~500 juta); C

(<100 juta); D (0 alias tidak ada pemakaian).

Contoh implementasi ABC analsys :

Berdasarkan hasil indentifikasi ABC analisys yang telah dilakukan terhadap semua

material, selanjutnya akan ditentukan startegi persediaan dan strategi pengadaannya. Strategi

persediaannya menggunakan sistem setting ROP/ROQ atau manual, strategi pengadaannya

menggunakan kontrak payung atau kontrak spot. Sehingga semua material akan mempunyai

strategi persediaan dan pengadaan sendirisendiri tergantung tingkat kekritisan, lama proses

pembelian dan nilai pemakaiannya.

Sub-Sub Proses Manajemen Material

HPIII - 32 /135

Power Plant Academy - SCM13

Contoh implementasi ABC Analisys :

3.4.2

Setting ROP/ROQ

Sistem persediaan setting ROP (Re-order Point : titik level minimum pembelian)/ROQ (Re-

order Quantity : jumlah yang akan dipesan kembali) material ini sangat sederhana sebetulnya,

coba kita perhatikan, pada saat kita belanja ke swalayan untuk membeli sabun atau pasta gigi,

perhatikan informasi persediaan yang ada di komputer sang kasir, persediaan sabun 10 ea, di

beli 5 ea, sisa stock 5 ea, segera order kembali 5 ea demikian seterusnya, sehingga stock

barang di swalayan tersebut dapat di kontrol dan dikendalikan dengan baik.

Demikian pula strategi persediaan setting ROP/ROQ material di Unit Pembangkitan

Gresik, semua material yang masuk dalam kategori setting ROP/ROQ akan ditentukan nilai ROP

dan nilai ROQ nya. Penentuan nilai ROQ/ROQ bisa menggunakan cara manual dengan perkiraan

berdasarkan

transaksi-transaksi

sebelumnya

dalam

satu

periode,

maupun

dengan

menggunakan rumus Economic Order Quantity (EOQ) sebagai berikut :

Sub-Sub Proses Manajemen Material

HPIII - 33 /135

Power Plant Academy - SCM13

Atau dapat pula mengunakan Rumus sebagai berikut :

Rumus ROP :

ROP

= PLT + SS

ROP = Re-Order Point

PLT = Procurement Lead Time : waktu proses pengadaan

SS = Safety Stock (Persediaan pengaman)

Rumus EOQ :

EOQ

= 2xRxS

C

R = Kebutuhan barang dalam suatu periode tertentu missal setahun

S = biaya pemesanan setiap kali pesan

P = harga beli setiap unit barang

C = Biaya penyimpanan tiap unit barang yang disimpan (dalam rupiah)

Dengan implementasi setting ROP/ROQ tersebut diatas, maka stock atau persediaan

material akan terkendali, material yang disimpan adalah material yang benar-benar dibutuhkan

Sub-Sub Proses Manajemen Material

HPIII - 34 /135

Power Plant Academy - SCM13

oleh unit, karena material yang disetting minimum stock-nya adalah material dengan transaksi

yang berulang.

Dengan hanya menyimpan material yang benar-benar dibutuhkan oleh unit (dengan

tingkat perputaran kebutuhan lebih dari 1 kali dalam satu periode) maka tuntutan akan

minimum inventory dari manajemen keuangan serta maksimum service level dari manajemen

pemeliharaan dapat dipenuhi.

Contoh Implementasi dii Sistem Informasi Terpadu Ellipse :

Sub-Sub Proses Manajemen Material

HPIII - 35 /135

Power Plant Academy - SCM13

3.5

MANAJEMEN PENGADAAN

Pengelolaan yang baik terhadap proses pengadaan (manajemen pengadaan) untuk memenuhi

kebutuhan operasi dan pemeliharaan serta administrasi unit pembangkit sangat diperlukan karena

pada tahapan inilah suatu ikatan bisnis (kontraktual) dibuat dengan pihak eksternal perusahaan

(supplier) mengenai pembelian barang / jasa atau sewa. Risiko proses pengadaan ini diantaranya

adalah memilih supplier dengan kapasitas yang tidak memadai, membeli dengan harga terlalu

mahal, barang / jasa yang dibutuhkan tidak dapat dimanfaatkan pada waktu dibutuhkan (terlambat

atau karena tidak sesuai spesifikasi), mendapatkan barang / jasa dengan kualitas yang lebih rendah

daripada yang diperlukan, dan sebagainya.

Pelaksanaan manajemen pengadaan yang baik dan terus-menerus ditingkatkan kualitasnya

akan dapat menghindarkan besarnya risiko yang mungkin muncul. Untuk memudahkan

pembahasan, Manajemen Pengadaan dapat dibagi menjadi sebagai berikut :

3.5.1

TATA CARA & KEWENANGAN

Hal yang mendasar dalam operasional proses pengadaan barang / jasa adalah dokumen

pedoman pengadaan yang umumnya terdiri atas tata cara pengadaan barang / jasa serta

kewenangan procurement officer (kadang disebut sebagai pejabat pengadaan, panitia, dan

sebagainya). Pedoman ini umumnya diterbitkan oleh Direksi perusahaan.

Isi pedoman pengadaan ini sangat dipengaruhi oleh siapakah pemilik perusahaan tersebut

serta kondisi eksternal yang ada seperti perkembangan teknologi, kondisi perekonomian nasional

dan sebagainya. Pada perusahaan yang dimiliki oleh pemerintah, perubahan pada peraturan

perundangan yang berlaku akan berpengaruh terhadap pedoman pengadaan di perusahaan

tersebut. Dinamika tantangan yang dihadapi oleh perusahaan juga mungkin disikapi dengan

Sub-Sub Proses Manajemen Material

HPIII - 36 /135

Power Plant Academy - SCM13

menyesuaikan isi pedoman pengadaan yang berlaku. Sehingga dapat disimpulkan bahwa pedoman

pengadaan bersifat fleksibel menyesuaikan perubahan internal dan eksternal yang diperlukan.

Meskipun demikian, terdapat beberapa hal mendasar yang relatif tidak berubah dalam

pedoman pengadaan tersebut. Diantaranya adalah digunakannya kriteria tradisional Quality, Cost

dan Delivery, ada proyek pengadaan yang dilakukan dengan mengundang supplier secara terbatas

dan ada yang melalui pengumuman terbuka pada supplier, adanya Harga Perkiraan Sendiri (HPS) /

Owner Estimate Cost, sistem penyampaian penawaran (1 sampul, 2 sampul, 2 tahap), sistem

evaluasi (sistem gugur, sistem nilai, sistem biaya selama umur ekonomis), serta sertifikasi

kompetensi bagi procurement officer (pejabat pengadaan, panitia, dan sebagainya).

Perusahaan pembangkit tenaga listrik yang memiliki beberapa unit yang tersebar umumnya

memiliki tiap unit layanan pengadaan / bagian / satuan / departemen pengadaan di tingkat unit

pembangkit dan kantor pusatnya. Pembagian kewenangan ini didasarkan atas batasan nilai finansial

dari suatu proyek.

3.5.2 PERAN & TUGAS

Adapun peran dan tugas pembelian / procurement officer adalah sebagai berikut :

Merencanakan proses transaksi pembelian.

Menetapkan Harga Perkiraan Sendiri / HPS (pada lingkungan PLN selain PJB).

Melaksanakan transaksi pembelian kepada pihak pemasok (supplier).

Penanggung jawab dokumen dan administrasi transaksi pembelian.

Memonitor dan mengedalikan progres transaksi pembelian.

Mengelola Pemasok (Supplier Management)

Memastikan kualitas barang atau jasa sesuai dengan kebutuhan atau persyaratan yang

ditentukan.

3.5.3 PRINSIP UMUM

Pelaksanaan proses pengadaan Barang / Jasa wajib menerapkan prinsip-prinsip sebagai berikut :

1. Efisien, berarti Pengadaan Barang / Jasa harus diusahakan menggunakan dana dan sumber

daya terbatas untuk mencapai sasaran yang ditetapkan dalam waktu sesingkat-singkatnya

dan dapat dipertanggungjawabkan;

2. Efektif, berarti Pengadaan Barang / Jasa harus sesuai dengan kebutuhan yang telah

ditetapkan dan dapat memberikan manfaat sebesar-besarnya bagi perusahaan sesuai

dengan sasaran yang ditetapkan;

Sub-Sub Proses Manajemen Material

HPIII - 37 /135

Power Plant Academy - SCM13

3. Terbuka dan Kompetitif, berarti Pengadaan Barang / Jasa harus terbuka bagi Penyedia

Barang/Jasa yang memenuhi persyaratan dan dilakukan melalui persaingan yang sehat di

antara Penyedia Barang / Jasa yang setara dan memenuhi syarat/kriteria tertentu

berdasarkan ketentuan dan prosedur yang jelas dan transparan sesuai dengan prinsipprinsip Good Corporate Governance;

4. Transparan, berarti semua ketentuan dan informasi mengenai Pengadaan Barang/Jasa,

termasuk syarat teknis administrasi pengadaan, tata cara evaluasi, penetapan calon

Penyedia Barang / Jasa, sifatnya terbuka bagi Penyedia Barang/Jasa serta bagi masyarakat

luas pada umumnya;

5. Adil dan wajar, berarti memberikan perlakuan yang sama bagi semua calon Penyedia Barang

/ Jasa dan tidak mengarah untuk memberikan keuntungan kepada pihak tertentu dengan

memperhatikan kepentingan nasional;

6. Akuntabel, berarti harus sesuai dengan aturan dan ketentuan yang terkait dengan

Pengadaan

Barang/Jasa

sehingga

dapat

dipertanggungjawabkan

dan

dipertanggunggugatkan;

7. Selain hal-hal tersebut di atas, agar semua pihak yang terkait memperhatikan dengan

sungguh-sungguh prinsip kehati-hatian (azas prudensial) yaitu dengan memperhitungkan

dampak risiko yang terkecil bagi Perusahaan dan Personil Perusahaan.

Selain tujuh prinsip di atas, prinsip yang ditekankan dalam pelaksanaan pengadaan barang / jasa

pada perusahaan BUMN atau anak perusahaan BUMN atau perusahaan terafiliasi BUMN adalah :

1. Perusahaan mengutamakan produksi dalam negeri, rancang bangun dan perekayasaan

nasional, serta perluasan kesempatan bagi usaha kecil, sepanjang kualitas, harga dan

tujuannya dapat dipertanggungjawabkan.

2. Dalam rangka mendorong pertumbuhan industri dalam negeri, Perusahaan dapat

memberikan preferensi penggunaan produksi dalam negeri dengan tetap mengindahkan

ketentuan peraturan perundang-undangan yang berlaku.

3.5.4 FUNGSI HPS & PENERAPANNYA

Pada umumnya dalam suatu proyek pengadaan barang / jasa disusun suatu batasan atas nilai

finansial yang mengacu pada anggaran yang disediakan (pagu anggaran). Batasan ini lazim disebut

sebagai Harga Perkiraan Sendiri (HPS) atau Owner Estimate. Tren yang ada saat ini adalah bahwa

HPS bersifat terbuka (dapat diketahui oleh pelaku usaha sebelum mendaftar untuk mengikuti suatu

proyek pengadaan barang / jasa). HPS juga digunakan untuk menentukan besarnya jaminan

Sub-Sub Proses Manajemen Material

HPIII - 38 /135

Power Plant Academy - SCM13

pelaksanaan pada kondisi keadaan harga akhir (hasil negosiasi / penawaran) yang cukup rendah

dibandingkan HPS yang ditentukan. Beberapa data atau dasar pertimbangan yang dapat digunakan

dalam penyusunan HPS adalah sebagai berikut :

1. Analisis harga satuan pekerjaan yang bersangkutan;

2. Perkiraan perhitungan biaya oleh konsultan/Engineers estimate (EE);

3. Harga pasar setempat pada waktu penyusunan HPS;

4. Informasi biaya satuan yang dipublikasikan resmi oleh Badan Pusat Statistik (BPS), badan /

instansi lainnya dan media cetak yang datanya dapat dipertanggungjawabkan;

5. Daftar harga, tarif barang/jasa yang dikeluarkan oleh pabrikan/agen tunggal atau lembaga

independen;

6. Biaya Kontrak sebelumnya atau yang sedang berjalan dengan mempertimbangkan faktor

perubahan biaya, apabila terjadi perubahan biaya;

7. Daftar harga standard/tarif biaya yang dikeluarkan oleh instansi yang berwenang.

8. Inflasi tahun sebelumnya, suku bunga berjalan dan atau kurs tengah BI;

9. Norma indeks;

10. Informasi lain yang dapat dipertanggungjawabkan;

11. HPS telah memperhitungkan PPN, biaya umum dan keuntungan (overhead cost and profit)

yang wajar bagi Penyedia;

12. HPS tidak boleh memperhitungkan biaya tak terduga dan biaya lain-lain;

3.5.5 TAHAPAN DALAM PROSES PENGADAAN

Proses pengadaan dapat dibagi menjadi 2 (dua) bagian, yaitu menggunakan prakualifikasi atau

pascakualifikasi (tanpa prakualifikasi). Prakualifikasi digunakan untuk untuk menilai kompetensi dan

kemampuan usaha serta pemenuhan persyaratan tertentu lainnya dari calon supplier sebelum

memasukkan penawaran. Proses prakualifikasi menghasilkan daftar calon supplier yang akan

mengikuti tahapan di proses pascakualifikasi.

Adapun garis besar pelaksanaan pada proses pascakualifikasi adalah sebagai berikut :

1. Persiapan proses pengadaan

2. Penyusunan Rencana Kerja dan Syarat-syarat (RKS)

3. Penerbitan Request for Quotation (RFQ) / Permintaan Penawaran (PP) / Pengumuman

Pelelangan kepada supplier

4. Penawaran dari supplier / Quotation (sedangkan penawaran dari supplier sebelum

dilaksanakannya proyek pengadaan lazim disebut sebagai Inquiry)

Sub-Sub Proses Manajemen Material

HPIII - 39 /135

Power Plant Academy - SCM13

5. Negosiasi dan klarifikasi

6. Evaluasi dan usulan penetapan

7. Pengumuman dan masa sanggah bagi peserta yang berkeberatan

8. Penunjukan pemenang

9. Penerbitan Purchase Order (PO) secara sistem dan Kontrak secara manual (terkadang

disebut sebagai Surat Perintah Kerja atau Surat Perjanjian).

3.5.6 PROSES INTERNAL PENGADAAN

Proses internal yang dilaksanakan oleh procurement officer (pejabat pengadaan, panitia, dan

sebagainya) terdiri atas aktivitas yang terkait dengan Sistem Informasi Terpadu (sistem) yang

digunakan oleh perusahaan (Ellispe, Maximo, AMP, dll) serta aktivitas manual. Aktivitas terkait

sistem pada dasarnya serupa pada berbagai merk Sistem Informasi Terpadu.

Aktivitas utama yang utamanya bersifat manual dalam proses pengadaan adalah sebagaimana di

bawah ini :

3.5.6.1 Monitoring dan Pengendalian Proses

Proyek pengadaan barang / jasa dapat direpresentasikan sebagai berkas pengadaan / jasa.

Berkas ini perlu dimonitor posisi (person in charge / PIC) dan progres perkembangannya

serta dihubungkan dengan kondisi kebutuhannya. Apabila ditemukan defiasi negatif dari

hasil monitoring ini, maka dilakukan pengendalian proses berupa action plan percepatan,

koordinasi dengan user, dan sebagainya. Aktivitas monitoring dan pengendalian kemudian

dicatatkan pada Sistem Informasi Terpadu yang berlaku di perusahaan (seperti Aplikasi

Monitoring Pengadaan di PT PJB) dan dapat ditunjang dengan aplikasi / file sharing yang

dapat diakses personal / bagian yang membutuhkan. Tampilan screen shot aplikasi ini adalah

sebagai berikut :

Sub-Sub Proses Manajemen Material

HPIII - 40 /135

Power Plant Academy - SCM13

Aplikasi AMP

Aplikasi Monitoring Penunjang

3.5.6.2 Pengendalian dan sistem dokumentasi pelaksanaan proses pengadaan

Inti dari aktivitas pada butir ini adalah kualitas dan kelengkapan proses dokumentasi

sepanjang tahapan pengadaan barang / jasa. Diantaranya adalah berkas pengadaan (berita

acara, kontrak dan sebagainya), penjadwalan, checklist, dokumen pemeriksaan barang /

jasa, dan dokumen pembayaran. Tentu saja proses dokumentasi di atas selain harus lengkap

juga harus berkualitas atau dalam hal ini berarti sesuai dengan ketentuan yang berlaku,

memiliki akurasi informasi, dan reasonable (didukung alasan yang kuat). Sasaran akhir dari

aktivitas ini adalah 100% comply atau temuan nol.

Sub-Sub Proses Manajemen Material

HPIII - 41 /135

Power Plant Academy - SCM13

Contoh checklist dan penjadwalan

3.5.6.3 Aplikasi Kontrak Payung

Kontrak payung kadang disebut pula sebagai Long term servce agreement (LTSA) atau

forward purchase agreement. Inti kontrak payung adalah penerbitan surat perjanjian yang

berlaku selama suatu periode tertentu mengenai harga satuan untuk supply barang / jasa.

Pelaksanaannya adalah dengan menerbitkan Delivery Order (DO) kepada penjual (sesuai

surat perjanjian) untuk mengirimkan sejumlah barang / jasa yang dibutuhkan (tidak harus

keseluruhan item dalam surat perjanjian) sesuai harga satuan yang disepakati dalam surat

perjanjian. Pembayaran dilakukan setelah pelaksanaan tiap DO.

Dalam pelaksanaan kontrak payung, procurement officer melaksanakan rekomendasi yang

diusulkan oleh bagian / fungsi Inventory dengan persetujuan manajemen. Manfaat

pelaksanaan kontrak payung adalah mempersingkat waktu yang dibutuhkan untuk

mendapatkan suatu barang / jasa (karena waktu penerbitan RKS, PP, negosiasi, masa

sanggah hanya dilakukan 1x saja di depan) serta adanya kepastian yang lebih baik bagi

perusahaan (dan juga supplier) untuk memperoleh supply dengan harga tertentu.

Evaluasi dan pengendalian pelaksanaan aplikasi kontrak payung diantaranya adalah evaluasi

realisasi volume realisasi pembelian dibandingkan dengan volume estimasi, evaluasi realisasi

waktu pengiriman, evaluasi perubahan harga di pasaran, identifikasi hambatan serta

peluang yang muncul, dan sebagainya.

Sub-Sub Proses Manajemen Material

HPIII - 42 /135

Power Plant Academy - SCM13

3.5.7 KOORDINASI DAN ETIKA DALAM PENGADAAN

Proses pengadaan merupakan tahapan multi-departemen dalam sebuah perusahaan pembangkit

tenaga listrik. Hilir dari proses perencanaan operasi dan pemeliharaan, proses anggaran, dan kajian

teknis adalah proses pengadaan barang / jasa. Selanjutnya proses pengadaan akan dihadapkan

langsung dengan user yang membutuhkan hasil dari proses pengadaan barang / jasa. Terdapat

beberapa interaksi dalam organisasi unit / perusahaan pembangkit tenaga listrik terkait proses

pengadaan barang / jasa sebagai berikut :

User

Direksi pekerjaan

Inventory

Kepatuhan /

Auditor

Tim pemeriksa

kualitas

Supplier

Gudang

Kerjasama ini bagaimanapun akan dipengaruhi oleh kemampuan adaptasi tiap personel yang terkait

terhadap attitude rekan lainnya. Meski demikian semua pihak perlu menyadari untuk kembali

menempatkan hubungan formal organisasi dan kepentingan perusahaan sebagai kerangka / alasan

utama bagi tiap personel untuk berkontribusi. Tim di unit / perusahaan yang mampu

mengembangkan kualitas kerja sama yang baik secara formal ataupun informal (personal) biasanya

akan mampu menghasilkan kinerja keseluruhan yang lebih baik.

Dalam rangka merangkai dan meningkatkan kualitas kerja sama di atas, terdapat etika formal yang

harus dijunjung tinggi oleh setiap personal dan bagian yang terkait dengan proses pengadaan barang

/ jasa sebagai berikut :

1. Melaksanakan tugas secara tertib, disertai rasa tanggung jawab untuk mencapai sasaran

kelancaran dan ketepatan tercapainya tujuan Pengadaan Barang/Jasa;

Sub-Sub Proses Manajemen Material

HPIII - 43 /135

Power Plant Academy - SCM13

2. Bekerja secara profesional dan mandiri atas dasar kejujuran, serta menjaga kerahasiaan

dokumen Pengadaan Barang/Jasa yang seharusnya dirahasiakan untuk mencegah terjadinya

penyimpangan dalam Pengadaan Barang/Jasa;

3. Tidak saling mempengaruhi baik langsung maupun tidak langsung untuk mencegah dan

menghindari terjadinya persaingan tidak sehat;

4. Menerima dan bertanggung jawab atas segala keputusan yang ditetapkan sesuai dengan

kesepakatan para pihak terkait;

5. Menghindari dan mencegah terjadinya pertentangan kepentingan para pihak yang terkait,

langsung maupun tidak langsung dalam proses Pengadaan Barang / Jasa (conflict of interest);

6. Menghindari dan mencegah terjadinya pemborosan dan kebocoran keuangan Perusahaan dalam

Pengadaan Barang / Jasa;

7. Menghindari dan mencegah penyalahgunaan wewenang dan/atau kolusi dengan tujuan untuk

keuntungan pribadi, golongan atau pihak lain yang secara langsung atau tidak langsung

merugikan Perusahaan;

8. Tidak menerima, tidak menawarkan atau tidak menjanjikan untuk memberi atau menerima

hadiah, imbalan berupa apa saja kepada siapapun yang diketahui atau patut dapat diduga

berkaitan dengan Pengadaan Barang/Jasa.

Sub-Sub Proses Manajemen Material

HPIII - 44 /135

Power Plant Academy - SCM13

3.6

3.6.1

MANAJEMEN PERGUDANGAN

Pengertian Manajemen Pergudangan

Pengertian pergudangan / warehouse / storage adalah :

Suatu area/lokasi/tempat yang terbuka atau tertutup dan diperlukan untuk menyimpan

barang/material. Di dalamnya terdapat kegiatan administrasi serta tenaga kerja untuk melakukan

kegiatan-kegiatan pergudangan yang merupakan suatu titik awal dalam pengelolaan, pengendalian,

dan transaksi barang persediaan.

Sedangkan pengertian Manajemen Pergudangan (pengelolaan pergudangan) adalah :

Salah satu bagian dari proses manajemen material yang di dalamnya terdapat kegiatan

pengelolaan atau maintenance seluruh transaksi barang persediaan yang meliputi penerimaan,

penyimpanan,

perawatan,

pengamanan,

pemindahan/mutasi,

pengendalian

persediaan,

pengeluaran, pengembalian/return barang/material, stock opname, serta penghapusan material.

3.6.2

Pentingnya Gudang

Aktivitas supply chain management dalam industry pembangkit listrik tidak dapat dilepaskan

dari aktivitas pergudangan. Kondisi ini dikarenakan tidak semua kebutuhan barang / material untuk

operasi dan pemeliharaan dapat dipenuhi langsung dari pembelian ke supplier. Hal ini dikarenakan

beberapa alasan yaitu untuk mencapai ukuran pembelian yang wajar (bagi penjual) dan untuk

persediaan strategis terhadap parts yang tidak dapat diprediksi pasti (ketidakpastian) waktu

kegagalannya. Sehingga diperlukan gudang sebagai media penyimpanan fisik sampai dengan

material / barang tersebut aktual dibutuhkan oleh aktivitas operasi dan pemeliharaan.

Sub-Sub Proses Manajemen Material

HPIII - 45 /135

Power Plant Academy - SCM13