Korosi Baja Saat Pengelasan

Diunggah oleh

April Rianto BaktiarHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Korosi Baja Saat Pengelasan

Diunggah oleh

April Rianto BaktiarHak Cipta:

Format Tersedia

Jurnal Mechanical, Volume 4, Nomor 1, Maret 2013

PERHITUNGAN LAJU KOROSI PADA MATERIAL BAJA A36 AKIBAT

PROSES PENGELASAN SMAW (SHIELDED METAL ARC WELDING)

Tumpal Ojahan R1, Jefri Winata S2

Program Studi Teknik Mesin, Fakultas Teknik, Universitas Malahayati

Jl. Pramuka No 27 Kemiling Bandar Lampung, Telp: 0721271112, Fax: 27119

2

Mahasiswa Pasca Sarjana Program Studi Teknik Mesin, Fakultas Teknik, Universitas Sriwijaya

Jl. Bukit Besar Palembang

1

Fakultas Teknik Mesin Universitas Malahayati

Email : tumpal_ojahan@yahoo.com

1

Abstrak

Korosi merupakan salah satu penyebab penurunan mutu dari material logam, dengan proses

degradasi/deteorisasi. Beberapa kondisi lingkungan yang dapat mempercepat terjadinya karat pada

material logam diantaranya air laut. Air laut mengandung NaCl yang dapat mempercepat terjadinya

karat.Pengujian dilakukan dengan mempersiapkan specimen yang telah diukur dan ditimbang

terlebih dahulu dan akan di celup dan diuap dalam larutan Air Laut, NaCl 10%, NaCl 20% dan

NaCl 30%. Ada 8 spesimen di lakukan pengelasan SMAW dengan arus las 80 A dan 8 spesimen

yang tidak dilakukan pengelasan Hasil penelitian menunjukkan bahwa nilai laju korosi yang

tertinggi terdapat pada specimen yang dilakukan pengelasan SMAW dan diuap diatas permukaan

larutan NaCl 20% dengan nilai laju korosi 0,002066 MPY.

Kata kunci : Korosi, Baja A36, Pengelasan SMAW

Abstract

Corrosion is one of the causes of deterioration of a metal material, the process of

degradation / deteorisation. Some environmental conditions can accelerate the corrosion of metal

materials such as sea water. Sea water containing NaCl can accelerate the corrosion. Testing done

by preparing specimens that have been measured and weighed in advance and will be dyed and

steamed in a water solution of the Sea, 10% NaCl, NaCl 20% and 30% NaCl. There are eight

specimens in doing welding with SMAW welding current 80 A and 8 specimens that did not do the

welding results showed that the corrosion rate of the highest value found in SMAW welding

specimens made and steamed above the 20% NaCl solution with the corrosion rate of 0.002066

MPY

Keywords : Corrosion , Metal A36, welding SMAW

tersebut.

Ketebalan pelat juga memegang peran

penting agar mendapatkan mutu sambungan

yang baik, hal ini disebabkan karena masukan

panas yang diterima oleh pelat berbeda-beda

tergantung luas penampang. Sedangkan

masukan panas pengelasan yang akan diterima

akan mempengaruhi struktur mikro yang akan

terbentuk. Lingkungan merupakan salah satu

faktor yang mempengaruhi laju korosi, pada

lingkungan yang memiliki pH tinggi, laju

1. PENDAHULUAN

Pengelasan

merupakan

proses

penyambungan setempat dari logam dengan

menggunakan energi panas. Akibat panas maka

logam di sekitar lasan akan mengalami siklus

termal

yang

menyebabkan

terjadinya

perubahan metalurgi yaitu pada struktur mikro,

sehingga akan berpengaruh terhadap sifat

mekanik seperti kekuatan dan ketahanan

terhadap laju korosi dari hasil pengelasan

38

Jurnal Mechanical, Volume 4, Nomor 1, Maret 2013

korosi secara umum akan menjadi lebih cepat.

Kelembaban udara, air hujan, lumpur, benturan

atau gesekan dengan benda lain yang

menyebabkan lapisan pelindung terkelupas

merupakan salah satu rusaknya pelindung

metal sehingga akan mempercepat proses

korosi. Karat timbul akibat reaksi oksidasi

antara material logam dengan oksigen. Salah

satu yang dapat mempercepat proses timbulnya

karat yaitu air laut yang mengandung kadar

garam, begitu juga dengan cairan air dan garam

dapur (NaCl). Karat muncul disebabkan

permukaan logam bersentuhan langsung

dengan air yang mengandung asam sehingga

mengalami proses oksidasi oleh udara.

Semakin dibiarkan air dan kotoran menempel

pada baja semakin banyak pula zat asam

bereaksi terhadap besi yang menjadikannya

karat.

Chemistry

KOMPOSISI

KIMIA

SIMBOL

HASIL %

Mn

0,75

Mangan

Sulfur

0,04

Pospor

0,03

Copper

Cu

0,20

Karbon

0,26

Besi

Fe

98,72

Yield Strength,

psi

Elongation

36,300

0,2%

0,04%

Max

0,05%

Max

Korosi logam melibatkan proses anodik,

yaitu oksidasi logam menjadi ion dengan

melepaskan elektron ke dalam permukaan

logam dan proses katodik yang mengkonsumsi

electron tersebut dengan laju yang sama.

Proses katodik merupakan reduksi ion

hidrogen atau oksigen dari lingkungan

sekitarnya. Contoh korosi logam besi proses

reaksinya dapat dinyatakan sebagai berikut :

ASTM A36 Mild (Low-Carbon) Steel

Minimum

Properties

0,26%

0,75%

2.1. Proses Terjadinya Korosi

Tabel 2. Spesifikasi Komposisi Baja A36

Berdasarkan Standard ASTM

58,000

79,800

Carbon (C )

Manganese

(Mn)

Copper (Cu)

Phosphourus

(P)

Sulfur (S)

Karatan adalah istilah yang diberikan

masyarakat terhadap logam yang mengalami

kerusakan berbentuk keropos. Sedangkan

bagian logam yang rusak dan berwarna hitam

kecoklatan pada baja disebut karat. Secara

teoritis karat adalah istilah yang diberikan

terhadap satu jenis logam saja yaitu baja,

sedangkan secara umum istilah karat lebih

tepat disebut korosi.

Korosi (Kennet dan Chamberlain, 1991)

adalah penurunan mutu logam akibat reaksi

elektro kimia dengan lingkungannya. Korosi

atau pengkaratan merupakan fenomena kimia

pada bahan-bahan logam yang pada dasarnya

merupakan reaksi logam menjadi ion pada

permukaan logam yang kontak langsung

dengan lingkungan berair dan oksigen.

Sedangkan komposisi kimia baja A36

berdasarkan satandardisasi American Society

for Testing Materials (ASTM) sebagai berikut:

Ultimate

Tensile

Strength, (psi)

99%

2. KOROSI

Tabel 1. Hasil Uji Komposisi Kimia Material

Baja A36

No

Iron (Fe)

Besi (2Fe) + O2 Besi berkarat (Fe2O3)

Reaksi ini terjadi pada lingkungan asam

dimana ion H+ sebagian dapat diperoleh dari

reaksi karbon dioksida atmosfer dengan air

membentuk H2CO3. Ion Fe+2 yang terbentuk,

di anoda kemudian teroksidasi lebih lanjut oleh

oksigen membentuk besi oksida :

20,0%

39

Jurnal Mechanical, Volume 4, Nomor 1, Maret 2013

4 Fe+2(aq)+ O2 (g) + (4 + 2x) H2O(l)

2 Fe2O3x H2O(s) + 8 H+ (aq)

langsung. Kerugian langsung adalah berupa

terjadinya

kerusakan

pada

peralatan,

permesinan atau stuktur bangunan. Sedangkan

kerugian tidak langsung berupa terhentinya

aktifitas

produksi

karena

terjadinya

penggantian peralatan yang rusak akibat

korosi, terakumulasinya produk korosi pada

alat penukar panas dan jaringan pemipaan akan

menurunkan efisiensi perpindahan panasnya,

dan lain sebagainya. Bahkan kerugian tidak

langsung dapat berupa terjadinya kecelakaan

yang menimbulkan korban jiwa.

Jika proses korosi terjadi dalam

lingkungan basa, maka reaksi katodik yang

terjadi :

O2 (g) + 2 H2O(l)+ 4e- 4 OH-(aq)

Oksidasi lanjut ion Fe2+ tidak

berlangsung karena lambatnya gerak ion ini

sehingga sulit berhubungan dengan oksigen

udara luar, tambahan pula ion ini segera

ditangkap oleh garam kompleks hexasianoferat

membentuk senyawa kompleks stabil biru.

Lingkungan basa tersedia karena kompleks

kalium heksasianoferat.

Korosi besi realatif cepat terjadi dan

berlangsung terus, sebab lapisan senyawa besi

oksida yang terjadi bersifat porous sehingga

mudah ditembus oleh udara maupun air. Tetapi

meskipun alumunium mempunyai potensial

reduksi jauh lebih negatif ketimbang besi,

namun proses korosi lanjut menjadi terhambat

karena hasil oksidasi Al2O3, yang melapisinya

tidak bersifat porous sehingga melindungi

logam yang dilapisi dari kontak dengan udara

luar.

3. Uji Laju Korosi

Pengujian laju korosi bertujuan

untuk mengetahui nilai ketahanan atau

perkembangan

karat/korosi

pada

spesimen terhadap Material Baja A36.

Adapun

langkah-langkah

yang

dilakukan pada pengujian ini adalah

sebagai berikut:

a)

b)

2.2. Dampak Dari Korosi

Korosi merupakan proses atau reaksi

elektrokimia yang bersifat alamiah dan

berlangsung dengan sendirinya, oleh karena itu

korosi tidak dapat dicegah atau dihentikan

sama sekali. Korosi hanya bisa dikendalikan

atau

diperlambat

lajunya

sehingga

memperlambat proses perusakannya.

Dilihat dari aspek elektrokimia, korosi

merupakan proses terjadinya transfer elektron

dari logam ke lingkungannya. Logam berlaku

sebagai sel yang memberikan elektron (anoda)

dan lingkungannya sebagai penerima elektron

(katoda). Reaksi yang terjadi pada logam yang

mengalami korosi adalah reaksi oksidasi,

dimana

atom-atom

logam

larut

kelingkungannya menjadi ion-ion dengan

melepaskan elektron pada logam tersebut.

Sedangkan dari katoda terjadi reaksi, dimana

ion-ion dari lingkungan mendekati logam dan

menangkap elektron- elektron yang tertinggal

pada logam.

Dampak yang ditimbulkan korosi dapat

berupa kerugian langsung dan kerugian tidak

c)

d)

e)

f)

g)

h)

Membersihkan permukaan masingmasing sampel yang akan diuji sampai

bersih.

Timbang spesimen sebelum melakukan

pengujian korosi untuk mengukur berat

awal specimen.

Memasang benda uji pada masingmasing bejana yang telah berisi larutan

garam dapur (NaCl) dengan kadar yang

berbeda-beda yaitu di celub dan di

uapkan (digantung diatas permukaan

larutan garam dapur (NaCl).

Menutup bejana membiarkan larutan

bereaksi dengan specimen selam 7 hari.

Melakukan pemeriksaan pada spesimen.

Setelah itu bersihkan spesimen dengan

air yang mengalir untuk menghilangkan

produk korosi, lalu keringkan di udara.

Timbang berat spesimen sesudah

pengujian korosi untuk menghitung

weight loss atau berat yang hilang akibat

terkorosi.

Menentukan angka laju korosi pada

spesimen dengan menggunakan rumus

perhitungan.

Dilakukan pemotretan pada spesimen

40

Jurnal Mechanical, Volume 4, Nomor 1, Maret 2013

yang telah diuji. Pemeriksaan ini bertujuan

untuk melihat perubahan-perubahan dan cacat

pengelasan yang mungkin terjadi pada daerahdaerah pengelasan yaitu daerah logam induk,

logam induk yang terkena panas (HAZ),

pertumbuhan karat (korosi) dan logam las serta

untuk melihat jenis dan bentuk struktur yang

terjadi pada daerah pengelasan tersebut.

Pengujian dilakuan setiap satu minggu untuk

memperoleh data yang lebih jelas perubahan

berat pada spesimen. Langkah-langkah yang

dilakukan pada proses pengujian ini adalah

sebagai berikut:

1.

2.

mencair dan kemudian membeku bersama.

Gambar 1. Las SMAW

b. Diagram Alir Penelitian

Meniriskan sejenak spesimen yang

melalui proses celup agar larutan garam

dapur (NaCl) tidak menyangkut pada

spesimen.

Permukaan tersebut difoto untuk

didokumentasikan.

a. Laju Korosi

Laju korosi dihitung menggunakan

percobaan korosi dalam kurun waktu tertentu

dimana diketahui perubahan berat suatu

material akibat korosi, kemudian dihitung

dengan persamaan berikut: (Fontana, 1982)

MPY

Keterangan :

534W

(Mill Per Year)

DAT

W = kehilangan berat (mg)

D = berat jenis (gr/cm3)

A = luas benda uji (cm2)

T = Waktu (jam)

Laju korosi diekspresikan sebagai massa

yang hilang persatuan luas, dimana dianggap

merata dalam satuan luas tersebut. Laju korosi

juga

diekspresikan

sebagai

kedalaman

penetrasi korosi ke dalam logam induk.

Gambar 2. Diagram Alir Penelitian

4. HASIL PENELITIAN DAN

PEMBAHASAN

b. Las Busur Listrik Elektroda Terbungkus

(Shilded Metal Arc Welding)

4.1. Hasil Penelitian

Las SMAW adalah cara pengelasan

dengan menggunakan elektroda logam yang

terbungkus dengan fluks. Pada gambar dibawah

ini dapat dilihat dengan jelas bahwa busur

listrik terbentuk diantara logam induk dan

ujung elektroda. Karena panas dari busur ini

maka logam induk dan ujung elektroda tersebut

Data yang dihasilkan dari penelitian ini

berupa angka dalam tabel, gambar dan

pengamatan foto material baja A36 yang

digunakan dalam penelitian ini.

41

Jurnal Mechanical, Volume 4, Nomor 1, Maret 2013

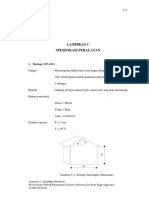

a. Gambar Spesimen

Persentase Larutan

Gambar 5. Grafik Laju Korosi Diuap Dengan Arus

Las 80A

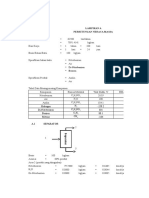

Tabel 4. Laju Korosi Dicelup Dengan Arus

Las 80 A

Persentase Larutan

Air Laut

NaCl 10%

NaCl 20%

NaCl 30%

Gambar 3. Spesimen Tanpa di Las

b a

b a

b a

168 jam (MPY)

0,000228

0,000541

0,000041

0,000163

Keterangan gambar: a. Spesimen yang diuap

b. Spesimen yang dicelup

Gambar 4. Spesimen yang di Las Dengan Arus Las

80A

Persentase Larutan

Gambar 6. Grafik Laju Korosi Dicelup Dengan

Arus Las 80A

b. Hasil Dari Perhitungan Laju Korosi

Tabel 3. Laju Korosi Diuap (Tanpa Dicelup)

Dengan Arus Las 80 A

Persentase Larutan

Air Laut

NaCl 10%

NaCl 20%

NaCl 30%

Tabel 5. Laju Korosi Diuap (Tanpa Dicelup)

Tanpa Proses Pengelasan

168 jam (MPY)

0,001784

0,001022

0,002066

0,001365

Persentase Larutan

Air Laut

42

168 jam (MPY)

0,001837

NaCl 10%

0,001397

NaCl 20%

0,001422

NaCl 30%

0,002004

Jurnal Mechanical, Volume 4, Nomor 1, Maret 2013

bertambah sehingga mengakibatkan sifat

mekanik dari logam A36 menurun. Pengaruh

lingkungan sangat berpengaruh besar terhadap

laju korosi yang tidak bisa dicegah hanya bisa

diperlambat laju korosinya. Laju korosi paling

tinggi terdapat pada specimen yang diuap

diatas permukaan larutan NaCl 20% dengan

nilai laju korosi 0,002066 MPY.

Las sangat berpengaruh terhadap sifat

mekanik maupun struktur mikro, karena

pengelasan bisa merubah fasa-fasa maupun

struktur awal dari logam serta adanya

transformasi fasa tergantung dari masukan

panas (Heat Imput) yang dibagi menjadi tiga

daerah antara lain logam induk, daerah yang

terkena panas serta logam lasan. Korosi merata

terjadi karena adanya siklus termal yang

megakibatkan lebih mudah korosi.

Adapun faktor-faktor penyebab tidak

stabilnya kehilangan berat specimen dan nilai

laju korosi adalah : Kesalahan relative dimana

dimensi spesimen yang tidak seragam,

permukaan specimen yang tidak merata,

pembersihan karat pada specimen yang tidak

optimal pada saat sebelum penimbangan,

kelembapan specimen yang masih tinggi saat

penimbangan.

Persentase Larutan

Gambar 7. Grafik Laju Korosi Spesimen Diuap

Tanpa Proses Las

Tabel 6. Laju Korosi Dicelup Tanpa Proses

Pengelasan

Persentase Larutan

Air Laut

168 jam (MPY)

0,000171

NaCl 10%

0,000811

NaCl 20%

0,000419

NaCl 30%

0,000146

5. KESIMPULAN

Air Laut

NaCl 10%

NaCl 20%

Unsur NaCl memberikan pengaruh

cukup besar terhadap laju korosi. Laju korosi

yang terjadi pada setiap spesimen yaitu korosi

merata, baik spesimen yang telah dilakukan

proses pengelasan SMAW maupun tidak. Laju

korosi paling tinggi terdapat pada specimen

yang dilakukan pengelasan SMAW diuap

diatas permukaan larutan NaCl 20% dengan

nilai laju korosi 0,002066 MPY.

NaCl 30%

Persentase Larutan

Gambar 8. Grafik Laju Korosi Dicelup Tanpa Dilas

4.2. Pembahasan

DAFTAR PUSTAKA

Dari data hasil penelitian diketahui ada

perbedaan antara berat awal specimen dengan

berat specimen setelah dilakukan pencelupan

ataupun specimen yang diuapkan (tanpa

dicelup).

Didapatkan laju korosi pada

penggunaan larutan Air Laut, NaCl 10%, NaCl

20% dan NaCl 30% menunjukkan adanya

penambahan berat, yang berarti laju korosi

[1] Anonim, 1986, Steel Construction

Manual, 8th Edition, second revised

edition, American Institute of Steel

Construction.

[2] Callister William

D.

2001,

Fundamentals of Materials Science

and Engineering, John Wiley & Sons,

Inc, Fifth Edition, Page S-162, Chapter 15.

[3] Callister William D. 1985, Materials

43

Jurnal Mechanical, Volume 4, Nomor 1, Maret 2013

Science and Engineering, John Willey &

Sons, Inc.

[4] Eddy D.H, 2001, Pengetahuan Bahan

dalam Pengerjaan Logam, Edisi Keempat,

Angkasa, Bandung.

[5] Fontana, M. G., 1982, Corrosion

Engineering, 1st edition, McGraw-Hil

Inc., Singapore.

[6] http://chemistry-funanime.blogspot.com/2011/07/logammetalloid-dan nonlogam. html. Akses pada

tanggal 7 Juli 2011 11:04 pm.

[7] http://www.eaglesteel.com/2011/06/downl

oad/techdochs/ Classificationof Carbon

and Low-Alloy Steels .pdf .Akses pada

tanggal 15 Juni 2011 09:04 pm.

[8] http://www.eaglesteel.com/download/tech

dochs/Carbon_Steel_Grades.pdf.

Akses

pada tanggal 16 Juni 2011 08:14 pm.

[9] Supardi H.R, 2004, Korosi, Edisi Ketiga,

Tarsito, Bandung.

[10] Tumpal Ojahan R, 2010, Bahan/Material

Teknik, Universitas Malahayati, Bandar

Lampung.

[11] Wiryosumarto H, Okumura T, 2000,

Teknologi Pengelasan Logam, Edisi

Kedelapan, PT. Pradya Paramita, Jakarta.

44

Anda mungkin juga menyukai

- Makalah Elemen MesinDokumen19 halamanMakalah Elemen Mesinalat berat 16Belum ada peringkat

- Bab 4 Macam Dan Jenis Elektroda Cara PemakaiannyaDokumen6 halamanBab 4 Macam Dan Jenis Elektroda Cara PemakaiannyaFebrian IandBelum ada peringkat

- PPT KorosiDokumen22 halamanPPT KorosiAnna BilaBelum ada peringkat

- Korosi Pada BajaDokumen20 halamanKorosi Pada BajaAmalia HasanBelum ada peringkat

- Pertemuan III Deformasi PlastisDokumen35 halamanPertemuan III Deformasi PlastisAdi Hans PoerbaBelum ada peringkat

- Cara Membaca Spesifikasi AwsDokumen5 halamanCara Membaca Spesifikasi AwsRizaldi Akhmad SungkawaBelum ada peringkat

- MDL 10 DSR Korosi & KlasifikasinyaDokumen36 halamanMDL 10 DSR Korosi & Klasifikasinyahasya saniBelum ada peringkat

- Makalah Teknik PengelasanDokumen5 halamanMakalah Teknik PengelasanIta MasitahBelum ada peringkat

- Proses PengelasanDokumen33 halamanProses PengelasanasmauBelum ada peringkat

- Makalah Bahan Logam 1Dokumen18 halamanMakalah Bahan Logam 1Aurina WillyBelum ada peringkat

- Makalah Proses Produksi Mesin Gerinda Mesin Potong Mesin TekukDokumen17 halamanMakalah Proses Produksi Mesin Gerinda Mesin Potong Mesin TekukChandra KusumaBelum ada peringkat

- ASME-V-2019 Sec 6.en - IdDokumen8 halamanASME-V-2019 Sec 6.en - IdHendra YusdarBelum ada peringkat

- Analisis Pembuatan Kaca Anti Peluru Dengan Proses Heat TreatmentDokumen4 halamanAnalisis Pembuatan Kaca Anti Peluru Dengan Proses Heat TreatmentArhy Tho Dewata100% (1)

- Distorsi Pada PengelasanDokumen8 halamanDistorsi Pada PengelasanJalu Prasetyo SugiantoroBelum ada peringkat

- Makalah PSRS HG 1 - Stasiun Jakarta KotaDokumen29 halamanMakalah PSRS HG 1 - Stasiun Jakarta Kotanatasha gilbertBelum ada peringkat

- Prinsip Dasar Sistem Proteksi KatodikDokumen6 halamanPrinsip Dasar Sistem Proteksi KatodikRiyan AfrizalBelum ada peringkat

- BAJA I (Pak Zardan)Dokumen22 halamanBAJA I (Pak Zardan)siti amalizaBelum ada peringkat

- Eunike Sekar Pitari - 104116043 - Laporan Tugas Akhir EunikeDokumen116 halamanEunike Sekar Pitari - 104116043 - Laporan Tugas Akhir EunikeranaBelum ada peringkat

- Laporan Praktikum Fenomena Bahan II Uji BendingDokumen21 halamanLaporan Praktikum Fenomena Bahan II Uji Bendingdan alfalfaBelum ada peringkat

- Bagian Utama Mesin LasDokumen10 halamanBagian Utama Mesin LasRizal PratamaBelum ada peringkat

- KarburisasiDokumen6 halamanKarburisasiMada PerwiraBelum ada peringkat

- Tugas 4 (ERW) - Dewi Lestari Natalia - 1006704530Dokumen13 halamanTugas 4 (ERW) - Dewi Lestari Natalia - 1006704530Dewi Lestari Natalia Marpaung100% (3)

- BAB 1 Pengelasan GesekDokumen3 halamanBAB 1 Pengelasan GesekZahid FakhruddinBelum ada peringkat

- Skripsi Ui Korosi PDFDokumen212 halamanSkripsi Ui Korosi PDFM. FarizBelum ada peringkat

- Laporan Uji TarikDokumen12 halamanLaporan Uji TarikDhidik 近江 KiraBelum ada peringkat

- Tugas Material Teknik Faris E7Dokumen113 halamanTugas Material Teknik Faris E7Adhyaksa Mur'arsetyo PrameswaraBelum ada peringkat

- Jurnal Baja BajaDokumen9 halamanJurnal Baja BajaOkky Assetya PBelum ada peringkat

- Makalah LAS BUSUR RENDAMDokumen19 halamanMakalah LAS BUSUR RENDAMRaiza RezaBelum ada peringkat

- Pertanyaan Mengenai BajaDokumen1 halamanPertanyaan Mengenai BajaBilly K SitinjakBelum ada peringkat

- Compressor FoulingDokumen4 halamanCompressor FoulingrifatBelum ada peringkat

- Kunci Jawaban BingDokumen3 halamanKunci Jawaban BingRETTHA ULIINBelum ada peringkat

- Perhitungan Laju KorosiDokumen4 halamanPerhitungan Laju KorosiGilank GunawanBelum ada peringkat

- Modul E - Proses Pengerjaan Permukaan (Surface Treatment)Dokumen15 halamanModul E - Proses Pengerjaan Permukaan (Surface Treatment)WiraBelum ada peringkat

- Uji TekukDokumen17 halamanUji TekukIndra SuryaBelum ada peringkat

- Makalah Produk Manufaktur BautDokumen14 halamanMakalah Produk Manufaktur BautBahrul AmiqBelum ada peringkat

- Kombinasi Pembebanan SNI 2847Dokumen1 halamanKombinasi Pembebanan SNI 2847Muhammad Genta RiefBelum ada peringkat

- Bab 2 Material BajaDokumen26 halamanBab 2 Material Bajaovan05100% (1)

- Makalah UtilitasDokumen20 halamanMakalah Utilitassusi lestariBelum ada peringkat

- ID Studi Penggunaan Jenis Elektroda Las YanDokumen12 halamanID Studi Penggunaan Jenis Elektroda Las YanabdiBelum ada peringkat

- Jenis Jenis Dan Macam Macam PipaDokumen11 halamanJenis Jenis Dan Macam Macam PipaIpong Darma Putra TambaBelum ada peringkat

- Tugas Teknik Pembentukan LogamDokumen4 halamanTugas Teknik Pembentukan LogamAlbert Surya HutagalungBelum ada peringkat

- Seminar-Korosi Erosi HarlyDokumen57 halamanSeminar-Korosi Erosi HarlyM Iqbal Febriansyah PBelum ada peringkat

- Polaritas Ac, Dcen, DcepDokumen3 halamanPolaritas Ac, Dcen, DcepYulfaa BahtiyarBelum ada peringkat

- Panduan Instalasi (Installation Guide) SolidWorksDokumen7 halamanPanduan Instalasi (Installation Guide) SolidWorksalva auliaBelum ada peringkat

- SOAL Strain Gauge Dan Debit 24 Sep 2019Dokumen1 halamanSOAL Strain Gauge Dan Debit 24 Sep 2019Azza LaylaBelum ada peringkat

- 4 HardenabilitiDokumen38 halaman4 HardenabilitiHenokh VidhiBelum ada peringkat

- 3 Stabilitas Benda TerapungDokumen27 halaman3 Stabilitas Benda TerapungHizbar ArsjadBelum ada peringkat

- w09 - Korosi Temperatur TinggiDokumen29 halamanw09 - Korosi Temperatur TinggisetoBelum ada peringkat

- Perlakuan MekanikDokumen41 halamanPerlakuan MekanikgiangantengBelum ada peringkat

- Materi Teknik Pengelasan: A. Persiapan Pengelasan 1. Persiapan MaterialDokumen6 halamanMateri Teknik Pengelasan: A. Persiapan Pengelasan 1. Persiapan Materialr4nd4 4UBelum ada peringkat

- Pengelasan (Praktek)Dokumen20 halamanPengelasan (Praktek)Xavira ZaviraBelum ada peringkat

- Tugas Welding 2Dokumen9 halamanTugas Welding 2Dewi Lestari Natalia Marpaung100% (2)

- BAB 2 Uji TarikDokumen6 halamanBAB 2 Uji Tarikhasan ashariBelum ada peringkat

- Silver Steel Adalah Baja Karbon Tinggi Disediakan Dalam Bentuk Bar Tanah Presisi Diproduksi Untuk BS1407 SpesifikasiDokumen2 halamanSilver Steel Adalah Baja Karbon Tinggi Disediakan Dalam Bentuk Bar Tanah Presisi Diproduksi Untuk BS1407 SpesifikasiHUERIEBelum ada peringkat

- Praktikum Bending PPNSDokumen11 halamanPraktikum Bending PPNSAbid Abdillah NBelum ada peringkat

- Pembentukan Struktur Perlit Dan Bainit Pada Baja VCNDokumen21 halamanPembentukan Struktur Perlit Dan Bainit Pada Baja VCNSultan LuckyBelum ada peringkat

- Slide Metalurgi Fisik (Diagram Fasa Logam) - 1Dokumen23 halamanSlide Metalurgi Fisik (Diagram Fasa Logam) - 1cahyo wicaksonoBelum ada peringkat

- Kinetika Korosi Dan Penerapan Elektrokimia Pada KorosiDokumen30 halamanKinetika Korosi Dan Penerapan Elektrokimia Pada KorosiPutriElmaOctavyaBelum ada peringkat

- (Draf Praktikum) - 16 - KL - Kharisma Mahayuda - 3334190102Dokumen14 halaman(Draf Praktikum) - 16 - KL - Kharisma Mahayuda - 3334190102Kharisma Maha YudaBelum ada peringkat

- Korosi Dan PenanggulangannyaDokumen15 halamanKorosi Dan PenanggulangannyaNuril Arif SBelum ada peringkat

- Perhitungan SulfurDokumen23 halamanPerhitungan SulfurApril Rianto BaktiarBelum ada peringkat

- Laporan Praktikum Mekflu - Alat Ukur Debit Saluran TertutupDokumen14 halamanLaporan Praktikum Mekflu - Alat Ukur Debit Saluran TertutupRiska Indriyani100% (2)

- Laporan Praktikum Mekflu - Alat Ukur Debit Saluran TertutupDokumen14 halamanLaporan Praktikum Mekflu - Alat Ukur Debit Saluran TertutupRiska Indriyani100% (2)

- Makalah Venturimeter FisikaDokumen11 halamanMakalah Venturimeter FisikaEKA WAHYU TIAN NINGSIHBelum ada peringkat

- Handout CIV 108 Modul 4 VenturimeterDokumen8 halamanHandout CIV 108 Modul 4 Venturimeterkiki dhanieBelum ada peringkat

- QCM Januari 2017Dokumen3 halamanQCM Januari 2017April Rianto BaktiarBelum ada peringkat

- Appendix NaOHDokumen176 halamanAppendix NaOHregina pramuditaBelum ada peringkat

- C, 1 170 PDFDokumen170 halamanC, 1 170 PDFAngga Sukma100% (1)

- LatihanDokumen6 halamanLatihanApril Rianto BaktiarBelum ada peringkat

- Appendix NaOHDokumen176 halamanAppendix NaOHregina pramuditaBelum ada peringkat

- Buku KomprostekDokumen126 halamanBuku KomprostekM Helmy AdityaBelum ada peringkat

- Daftar PustakaDokumen2 halamanDaftar PustakaApril Rianto BaktiarBelum ada peringkat

- Data KebutuhanDokumen2 halamanData KebutuhanApril Rianto BaktiarBelum ada peringkat

- Extraction and LeachingDokumen21 halamanExtraction and LeachingApril Rianto BaktiarBelum ada peringkat

- Perusahaan Ethylen Glycol Di Dunia Dengan KapasitasnyaDokumen1 halamanPerusahaan Ethylen Glycol Di Dunia Dengan KapasitasnyaApril Rianto BaktiarBelum ada peringkat

- Neraca Massa Prarancangan Pabrik AnilinDokumen297 halamanNeraca Massa Prarancangan Pabrik AnilinApril Rianto BaktiarBelum ada peringkat

- Tugas PKNDokumen1 halamanTugas PKNApril Rianto BaktiarBelum ada peringkat

- Lampiran FitokimDokumen8 halamanLampiran FitokimApril Rianto BaktiarBelum ada peringkat

- PosterDokumen1 halamanPosterApril Rianto BaktiarBelum ada peringkat

- Tugas PKNDokumen1 halamanTugas PKNApril Rianto BaktiarBelum ada peringkat

- Permen Nomor Per-08-2010 TTG Apd (Alat Pelindung Diri)Dokumen8 halamanPermen Nomor Per-08-2010 TTG Apd (Alat Pelindung Diri)AmirBelum ada peringkat

- Rancangan Tugas KorosiDokumen1 halamanRancangan Tugas KorosiApril Rianto BaktiarBelum ada peringkat

- Neraca Massa Prarancangan Pabrik AnilinDokumen297 halamanNeraca Massa Prarancangan Pabrik AnilinApril Rianto BaktiarBelum ada peringkat

- 3 Bab II Neraca MassaDokumen10 halaman3 Bab II Neraca Massajazhiro100% (1)

- Scan 0001Dokumen1 halamanScan 0001April Rianto BaktiarBelum ada peringkat

- HDokumen2 halamanHApril Rianto BaktiarBelum ada peringkat

- Korosi Pada Atap SengDokumen18 halamanKorosi Pada Atap SengApril Rianto BaktiarBelum ada peringkat

- Korosi Pada Las, Slide 47Dokumen149 halamanKorosi Pada Las, Slide 47April Rianto BaktiarBelum ada peringkat

- KorosiDokumen17 halamanKorosiLian SibaraniBelum ada peringkat