Bab 05 - Pengayaan

Diunggah oleh

wahyu apriandiJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab 05 - Pengayaan

Diunggah oleh

wahyu apriandiHak Cipta:

Format Tersedia

PENGAYAAN

BAB V. PENGAYAAN

V.1. Introduksi.

Proses Pengayaan (enrichment) dilakukan untuk meningkatkan nilai ekonomis

dari batuan atau mineral dengan memisahkannya dari pengotor. Proses Pengayaan ini

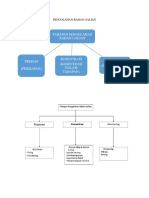

antara lain dilakukan dengan :

Pencucian, umum digunakan dalam proses pengayaan pada industri mineral,

batubara, aggregate, pasir dan gravel, dengan produk akhir berbentuk padatan

(ukuran +1 mm dan lebih kasar)

Separasi, umum digunakan dalam proses pengayaan mineral logam dan

mineral berharga, biasanya produk yang dihasilkan dalam bentuk partikel

(ukuran = 1 mm dan lebih kecil)

Pencucian dengan menggunakan Separasi dengan menggunakan

TEKNOLOGI PENGOLAHAN MINERAL 58

PENGAYAAN

IV.2. Pencucian

IV.2.1. Log Washer

Log washer terdiri dari satu atau dua shaft yang biasanya digunakan untuk

mencuci gravel. Umpan dimasukkan dari bagian bawah dan diteruskan ke bagian atas

oleh gerakan blade yang menyebabkan friksi antar material. Sisa proses dalam bentuk

slurry dibuang lewat overflow. Tipikal kapasitas dari Log washer ini 40 – 350 ton/jam

(untuk versi dua shaft).

IV.2.2. Wet Screen

Penyemprotan dengan air bisa digunakan untuk mencuci material pada screen

dengan tidak mempertimbangkan ukuran lubang dari media screening. Jika lubang

berukuran 20 mm atau lebih kecil, penyemprotan air ini akan meningkatkan kapasitas

(berbanding terbalik dengan ukuran lubang). Tipikal kebutuhan air untuk proses ini

dalam m3 / jam pada tekanan rendah (3 – 6 bar) dan tekanan tinggi (diatas 70 bar)

adalah sebagai berikut:

IV.2.3 Aquamator Separator.

TEKNOLOGI PENGOLAHAN MINERAL 59

PENGAYAAN

Aquamator dikembangkan untuk efiisiensi pencucian dari waste material

dengan densitas yang rendah seperti batubara, kayu, dll. Peralatan ini khususnya

digunakan untuk gravel, chipping dan demolition rubble. Air dan umpan membentuk

bed atau lapisan dengan densitas yang cukup tinggi (Spesifik Gravity berkisar dari 1,2

– 1,6 ) yang menyebabkan material ringan mengapung. Tipikal ukuran umpan lebih

besar dari 2 mm sampai 32 mm. Tipikal kapasitas dari alat ini 10 – 180 ton/jam.

Separator jenis hydrobelt mempunyai prinsip operasi yang sama seperti Aquamator,

dan digunakan untuk memisahkan pasir dengan ukuran micron. Tipikal kapasitasnya

adalah 80 – 225 ton/jam.

IV.2.4. Tumbling Scrubber

Batuan, gravel, ataupun mineral yang mengandung kadar clay yang tinggi

sehingga harus dihilangkan, aplikasi wet screening biasanya kurang efektif. Drum

pencuci dengan kecepatan medium untuk proses scrubbing padatan terhadap padatan

merupakan pilihan proses untuk mengurangi kadar clay tersebut. Kebutuhan air per

ton umpan dari proses ini sama dengan kebutuhan air pada wet screening. Tipikal

kapasitasnyua adalah 8 – 120 ton/jam.

IV.2.5. Artitrion Scrubber

Scrubber jenis ini utamanya digunaklan untuk proses pencucian material

dengan ukuran lebih kecil dari 10 mm. Dengan energi yang sangat tinggi, alat ini bisa

dgunakan untuk mencuci pasir silica untuk proses pembuatan gelas dan pembersihan

pasir cor. Mesin ini juga cocok untuk aplikasi clay blunging dan lime slacking.

TEKNOLOGI PENGOLAHAN MINERAL 60

PENGAYAAN

IV.2.6. Treatment Air Pencuci.

Penggunaan air pada operasi pencucian tidak hanya memakan biaya yang

relative tinggi, tetapi juga air sisa mengandung limbah pencucian baik partikel yang

kasar maupun halus. Limbah pencucian tersebut harus diproses lagi untuk proses

recoveri air dan material yang berukuran kasar, proses ini selain untuk mendapatkan

material yang masih berharga pada limbah juga dilakukan untuk menjaga kelestarian

lingkungan.

Tahapan – tahapan treatment

Tergantung dari kondisinya, kemungkinan dibutuhkan satu, dua, atau tiga

tahapan treatment.

TEKNOLOGI PENGOLAHAN MINERAL 61

PENGAYAAN

Treatment Sistem Tertutup

Setelah proses recoveri terhadap partikel material kasar, partikel matrial halus

yang masih terdapat dalam limbah pencucian diproses dalam sebuah system tertutup

untuk merecoveri semua air yang ada sehingga bisa digunakan kembali untuk proses

pencucian sekaligus untuk mendapatkan partikel halus.

IV.3. Separasi

Setelah proses perolehan mineral dari batuan atau bijih dengan proses grinding

maupun proses alam (pasir pantai), bisa dilakukan pemisahan mineral lebih lanjut.

Teknologi yang digunakan sesuai dengan karakteristik dari masing – masing jenis

mineral. Metoda klasik separasi terlihat pada gambar dibawah.

IV.3.1. Separasi dengan gaya gravitasi

Jika ada perbedaan densitas antara dua mineral atau fraksi – fraksi batuan,

maka pemisahan bisa dilakukan dengan menggunakan gaya gravitasi. Pemisahan

dengan metode gravitasi ini terdiri dari dua macam metode:

Pemisahan dalam air (gravity concentration)

Pemisahan dalam media berat (Dense Media Separation, DMS)

TEKNOLOGI PENGOLAHAN MINERAL 62

PENGAYAAN

Formula yang digunaka untuk proses pemisahan dalam air adalah:

Perbedaan Densitas (Dd) = Densitas mineral berat / Densitas mineral ringan

Fromula untuk metode DMS

Perbedaan Densitas (Dd) = D (mineral berat)–D (media)/D (mineral ringan)–D

(media)

IV.3.2. Separasi dalam air

IV.3.3. Proses Separasi dengan mesin Jig

Proses separasi dengan mesin Jig terdiri dari dua proses. Yang pertama adalah

efek hindered settling dimana partikel yang lebih berat akan mengalami settling

(jatuh) yang lebih cepat dibandingkan partikel yang lebih ringan. Proses lainnya

adalah pemisahan dengan gerakan air yang mengalir keatas yang akan memisahkan

partikel menurut densitasnya.

Coal Jig

Cocok untuk umpan yang kasar dengan ukuran umpan maksimum berkisar

dari 175 – 200 mm (7 – 8 inch), dan kisaran umpan minimum adalah 40 – 60 mm (1.5

– 2.5 inch).

TEKNOLOGI PENGOLAHAN MINERAL 63

PENGAYAAN

TEKNOLOGI PENGOLAHAN MINERAL 64

PENGAYAAN

TEKNOLOGI PENGOLAHAN MINERAL 65

PENGAYAAN

IV.3.4. Proses Separasi dengan Spiral Concentrator.

Spiral Concentrator menggunakan gaya gravitasi untuk memisahkan partikel –

partikel dengan densitas yang berbeda – beda. Proses ini berbeda dengan Spiral

classifier yang digunakan untuk pemisahan berdasarkan ukuran.

Spiral Consentrator terdiri dari satu atau lebih bagian berbentuk spiral di

tengah – tengah kolom. Umpan dalam bentuk slurry mengalir kebawah melalui spiral,

partikel dengan densitas yang lebih rendah dipisahkan melalui adjustable splitter di

ujung spiral.

TEKNOLOGI PENGOLAHAN MINERAL 66

PENGAYAAN

Separasi dengan Shaking Tables

TEKNOLOGI PENGOLAHAN MINERAL 67

PENGAYAAN

IV.3.5. Separasi dalam dense media

Separasi secara gravitasi menggunakan kecepatan settling yang berbeda –

beda dari partikel – partikel dalam air untuk melakukan pemisahan. Ukuran partikel,

bentuk, dan densitas semuanya berpengaruh terhadap efisiensi pemisahan.

Dense Media Separation (DMS) terjadi dalam media fluida yang besaran

densitasnya diantara densitas partikel ringan dan partikel berat yang akan dipisahkan.

Pemisahan hanya tergantung dari densitas.

TEKNOLOGI PENGOLAHAN MINERAL 68

PENGAYAAN

Pemilihan Sirkuit DMS

1. Screen untuk persiapan umpan.

Screen berjenis horizontal vibrating (low head) dengan lebar screen ditentukan

oleh ukuran partikel, densitas padatan, dan jumlah partikel halus. Berikut

merupakan pedoman untuk screen.

2. Kecepatan umpan

1,7 m3/ton (450 USG/ton) padatan kering untuk system drum separator. 4

m3/ton (1050 USG/ton) padatan kering untuk system DWP.

3. Medium loss

Untuk umpan kasar (>6 mm) 100 gram/ton padatan. Untuk umpan yang halus

(<6mm) 150 – 300 gram/ton padatan tergantung dari porositas material.

4. Magnetik Separator

5. Spray screen

TEKNOLOGI PENGOLAHAN MINERAL 69

PENGAYAAN

Lebar screen tergantung pada jumlah air yang digunakan (= umpan untuk

magnetic separator) dan distribusi partikel yang mengambang.

IV.3.6. Separasi dengan Flotasi

Flotasi merupakan salah satu proses pemisahan mineral yang dilakukan dalam

bentuk slurry. Permukaan dari mineral yang akan dipisahkan dibuat hydrofobik

dengan menggunakan reagent tertentu. Partikel yang hydrofobik tersebut akan

menempel pada gelembung udara yang dimasukkan kedalam campuran (slurry)

tersebut, dan terbawa keatas permukaan slurry sehingga terpisah dari partikel yang

hydrofilik.

Selain dari jenis reagent yang ditambahkan, proses flotasi juga tergantung pada dua

parameter utama:

Retention Time yang dibutuhkan untuk berlangsungnya proses separasi

menentukan volume dan jumlah sel flotasi yang diperlukan.

Agitasi dan aerasi dibutuhkan untuk kondisi flotasi yang optimum, akan

menentukan jenis mekanisme flotasi dan daya yang diperlukan untuk proses

tersebut.

Ukuran Sel

Karena proses flotasi berdasarkan retention time, ada dua alternative pendekatan :

Small Cells and longer banks

Fewer large cell and shorter banks

Aternatif pertama adalah sebuah pendekatan yang lebih konservatif dan bisa

diaplikasikan untuk operasi flotasi dengan kapasitas kecil dan menengah. Dengan

menggunakan sel yang lebih kecil berarti:

Memperpendek sirkuit

Kontrol secara metalurgi yang lebih baik

Derajat recoveri yang lebih tinggi.

Alternatif kedua lebih diaplikasikan untuk operasi dengan kapasitas tinggi

mengguinakan mesin flotasi yang besar. Peralatan flotasi yang modern

memungkinkan penggunaan cell yang lebih besar dan sirkuit yang lebih pendek.

Pola aliran yang efektif meminimalkan shortcircuiting.

Kontrol metalurgi yang lebih baik

TEKNOLOGI PENGOLAHAN MINERAL 70

PENGAYAAN

Mekanikal maintenance yang lebih rendah

Energi per volume yang lebih rendah

Total biaya yang lebih rendah

Seleksi ukuran sel berdasarkan volume sel terbesar yang akan memberikan volume

flotasi total yang diperlukan dengan jumlah sel per bank.

Layout Sirkuit Flotasi

Desain sirkuit flotasi bervariasi tergantung utamanya pada jenis mineral,

derajat pemisahan mineral, kemurnian produk dan nilai dari produk.

Sirkuit sederhana (contoh pada batubara)

Flotasi satu tahap, tanpa pembersihan di froth.

Sirkuit yang umum digunakan

Rougher satu tahap, dua tahap pembersihan,

tanpa proses regrind

Sirkuit Kompleks

Dua tahapan roughing, satu tahap scavenging, tiga tahap cleaning

(pembersihan), cleaner scavenger, regrind.

TEKNOLOGI PENGOLAHAN MINERAL 71

PENGAYAAN

Sel scavenger mempunyai volume yang sama dengan volume total tahapan rougher.

Cleaner sel digunakan untuk memaksimalkan grade dari konsentrat akhir. Tipikal

retention time untuk cleaner adalah 65 – 75 % dari retention time untuk flotasi

rougher.

Reactor Cell Flotation System (RCS)

Mesin flotasi RCS karakteristik pola alirannya adalah:

Pola aliran radial dari slurry yang kuat terhadap dinding tanki (1)

Aliran balik primary menuju bagian bawah impeller (2)

Secondary top recirculation (3)

Flotasi akan meningkat apabila:

Terjadi kontak yang maksimum antara partikel dengan gelembung udara.

Suspensi padatan yang efektif selama operasi dan re-suspensi setelah

penghentian operasi.

Dispersi udara yang efektif .

Fitur Sistem Reaktor Sel

Lower zone yang aktif untuk suspensi padatan yang optimum dan juga kontak

antara gelembung udara dan partikel yang efektif.

Upper zone dengan turbulensi yang minimum untuk mencegah pemisahan

antara partikel dan gelembung udara.

Bentuk tangki yang sirkular dengan masuk dan keluarnya slurry dalam level

yang rendah untuk meminimalkan short sirkuit.

Ukuran sel 5 – 200 m3 (177 – 7063 ft3).

Kontrol level secara otomatis

Pemilihan Sistem Sel Reaktor

TEKNOLOGI PENGOLAHAN MINERAL 72

PENGAYAAN

Pemilihan ukuran dan jumlah sel dari setiap tahapan dari sirkuit flotasi

(roughing, cleaning, dll.) dilakukan berdasarkan tiga tahap kalkulasi.

1. Penentuan volume total sel flotasi

Volume total sel flotasi yang diperlukan bisa dihitung berdasarkan formula:

Vf = Volume total sel flotasi yang diperlukan (m3)

Q = Laju aliran umpan

Tr = Retention time flotasi (menit).

S = Faktor yang nilainya tergantung dari retention time flotasi

Tr ditentukan oleh konsumen S = 1.0

Tr diambil dari data – data industri S = 1.0

Tr diambil dari pengujian pilot plant secara kontinyu S = 1.0

Tr diambil dari pengujian skala laboratorium S = 1.6 – 2.6.

Ca = Faktor aerasi. Untuk udara dalam slurry Ca = 0.85, kondisi lain akan

berbeda.

2. Menentukan jumlah sel per bank

Tabel dibawah menunjukkan jumlah sel per bank untuk proses flotasi terhadap

beberapa mineral yang umum dilakukan. Dengan membagi Vf dari perhitungan

diatas dengan jumlah sel yang dipilih akan menghasilkan volume per sel. Cek

apakah Q dalam kisaran flow rate untuk ukuran sel yang dipilih, tentukan kembali

jika diperlukan.

3. Tentukan penataan bank

Untuk memastikan hydraulic head yang diperlukan agar slurry bisa mengalir

kesepanjang bank, kemungkinan diperlukan intermediate box. Setiap bank juga

akan memerlukan sebuah kotak umpan dan kotak pembuangan.

Flotasi dengan system sel reactor – sizing

Data seleksi untuk flotasi

TEKNOLOGI PENGOLAHAN MINERAL 73

PENGAYAAN

Data pemilihan Sistem Sel Reaktor (metric) adalah sebagai berikut :

Flotasi dengan sistem sel reactor – Contoh Perhitungan

Kebutuhan :

Single rougher bank. Copper flotation.

Kecepatan alir umpan pulp 1400 m3/jam (6160 USGPM)

Retention time 16 menit, ditentukan dari pengujian pilot plant.

1. Penentuan total volume sel flotasi

2. Penentuan jumlah sel dalam bank

Ukuran minimum sel untuk mengatasi 1400 m3/jam adalah RCS 40 (Range

400 – 1600 m3/jam). 439 / 40 = 10.97 sel. Jumlah kisaran sel yang normal

untuk copper adalah 8 – 12 sel, sehingga penghitungan tadi valid. Total

volume sama dengan 11 x RCS 40 = 11 x 40 = 440 m3.

3. Tentukan penataan tumpukan

Untuk RCS 40, jumlah maksimal sel dalam satu bagian adalah 3.

TEKNOLOGI PENGOLAHAN MINERAL 74

PENGAYAAN

Spesifikasi RCS

Sistem sel flotasi DR

Mesin Flotasi Sistem sel reactor merupakan pilihan yang lebih disukai untuk

aplikasi flotasi mineral. Desain DR dikhususkan untuk aplikasi tertentu, utamanya

bilamana partikel – partikel kasar yang dibersihkan harus di handle seperti dalam

pemrosesan potash dan kaca. Fitur dari desain DR adalah sebagai berikut:

Desain Sistem Flotasi DR

Buka flow tank dengan kotak intermediate dan keluaran

Impeller / diffuser terletak dekat dasar.

Udara bertekanan rendah bersumber dari beberapa tempat.

Kontrol level dengan weir ataupun valve dart.

Sumur resirkulasi

Arah rotasi impeller yang bisa reversible

Ukuran sel maksimum 42 m3.

TEKNOLOGI PENGOLAHAN MINERAL 75

PENGAYAAN

DR – volume sel dan kapasitas hidrolik

1) Kebutuhan udara per sel untuk tipikal rougher pada flotasi bank udara.

Tekanan yang hilang dari blower menuju bank flotasi sebaiknya

dipertimbangkan ketika memilih blower.

Flotasi Sistem Sel Kolom

Flotasi kolom bekerja dengan dasar prinsip yang sama dengan mekanika

mesin seperti pada RCSTM. Tetapi sebenarnya dalam Flotasi sel kolom tidak terdapat

mekanisme mekanik. Pemisahan terjadi dalam sebuah vessel dengan aspek rasio yang

tinggi, dan udara dimasukkan kedalam slurry melalui sparger. Dalam kasus tertentu

seperti pembersihan atau handling partikel dengan ukuran yang sangat halus, Flotasi

sel kolom menawarkan beberapa keuntungan :

Meningkatkan performa metalurgi

Konsumsi energi yang rendah

Area floor yang lebih kecil

Pemeliharaan yang lebih ringan

Meningkatkan control

TEKNOLOGI PENGOLAHAN MINERAL 76

PENGAYAAN

Skematika Kolom Flotasi (CISA)

Fitur – fitur Flotasi sel kolom

CISA sparger terdiri dari inline static

mixer dan sebuah pompa recycle.

Slury dipompakan dari dasar kolom

melalui static mixer dimana udara dan

slurry bercampur dalam kondisi

gesekan tinggi untuk menciptakan

kondisi gelembung yang terdispersi.

Karena campuran udara / slurry

melewati stationary blades yang

terletak didalam mixer, udara

mengalami gesekan sehingga

menghasilkan gelembung – gelembung

yang sangat kecil yang diakibatkan

oleh agitasi yang intensif.

Level control dari slurry dicapai

dengan menggunakan Dp atau sensor

ultrasonic yang secara otomatis akan

mengatur valve control untuk tailing.

Penambahan wash water akan

meningkatkan grade dengan

meluruhkan partikel – partikel yang terperangkap secara mekanik.

TEKNOLOGI PENGOLAHAN MINERAL 77

PENGAYAAN

Seleksi

Indikasi awal dari parameter – parameter desain bisa diambil dari beberapa hal

berikut:

Desain kolom tersedia sampai diameter 4 meter.

Tipikal kecepatan slurry dalam kolom 10 – 48 mph.

Tipikal kapasitas froth 2 – 4 g/menit/cm2.

Tipikal kecepatan udara bebas dalam kolom 54 – 79 mph

Tinggi kolom dipilih sehingga retention time yang dibutuhkan untuk slurry

masuk dalam kisaran 10 – 20 menit.

Wash water kira – kira 7 m3/jam/m2 dari area kolom.

Aplikasi

Aplikasi dari Flotasil sel kolom diantaranya adalah untuk:

Tembaga

Grafit

Timbal

Fosfat

Zink

Batubara

Besi

Fluorspar

IV.3.7. Separasi Magnetik.

Dengan menciptakan suatu lingkungan yang bermedan magnet (Fm), gaya

gravitasi (Fg) dan gaya tarik (Fd), partikel – partikel yang bersifat magnetic bisa

dipisahkan dari partikel yang non magnetic dengan proses yang dikenal dengan

Separasi Magnetik.

Separasi Magnetik – Gaya tarik magnetic (Fm)

Fm = V x X x H x grad H

V = Volume partikel (ditentukan oleh proses)

X = Suseptibilitas Magnetik (lihat tabel dibawah)

TEKNOLOGI PENGOLAHAN MINERAL 78

PENGAYAAN

H = Medan Magnet (dari desain system magnet) dalam mT (mili Tesla) atau

kGauss (kilo Gauss) 1 kGauss = 100 mT = 0.1 T

Grade H= Gradien medan magnetic dalam mT/m

Medan magnet dan gradient magnetic sama – sama merupakan factor – factor yang

penting untuk menciptakan gaya tarik magnetic.

Gaya – gaya yang bekerja pada separasi magnetik

Gaya gravitasi (Fg) ditentukan oleh ukuran partikel dan densitas partikel.

Gaya Hidrolik (Fd) untuk separasi magnetic secara basah, ditentukan oleh

diameter partikel, bentuk, kekentalan cairan, dan kecepatan (lihat LIMS basah

dan HGMS basah dibawah)

Gaya Sentrifugal (Fc) untuk separator magnetic kering, ditentukan oleh ukuran

partikel, densitas, dan kecepatan drum.

Gaya tarik udara (Fa) untuk separator magnetic kering, ditentukan oleh ukuran

partikel, densitas, dan kecepatan udara.

TEKNOLOGI PENGOLAHAN MINERAL 79

PENGAYAAN

Tipe – tipe Separator

LIMS basah = Low Intensity Magnetic Separator (Magnetik

Separator intensitas rendah)

Separasi basah untuk partikel – partikel feromagnetik

Medan Magnet di zona separasi* = 1 – 3 kGauss

*kira – kira 50 mm (2 inch) dari permukaan drum.

HGMS basah = High Gradien Magnetik

Separator (Separator Magnetik gradient tinggi)

Separasi basah untuk partikel – partikel

paramagnetic.

Medan magnetic di zona separasi* = 2 –

20 kGauss

*pada permukaan matrik

LIMS kering

Separasi kering untuk partikel – partikel

feromagnetik

Gradien medan magnetic di zona separasi* = 1 – 3

kGauss

* kira – kira 50 mm (2 inch) dari permukaan drum

HGMS kering

Separasi kering untuk partikel – partikel

paramagnetic

Medan magnetic di zona separasi* = 2 – 20

kGauss

* pada permukaan matrik

LIMS basah – Searah (CC)

Pick up zone yang pendek

Toleransi partikel kasar sampai 6 mm.

Kapasitas tinggi untuk umpan grade

rendah

Diameter 1200 mm (48 inch)

TEKNOLOGI PENGOLAHAN MINERAL 80

PENGAYAAN

Panjang 600, 1200, 1800, 2400, 3000, dan 3600 mm

CC biasanya digunakan sebagai primary separasi (cobber), utamanya dalam industri

pengolahan bijih besi.

LIMS basah – Counter Current Rotation (CTC)

Pick up zone yang panjang = meningkatkan proses recovery

Kontrol level yang otomatis

Toleransi ukuran partikel kasar maksimum 0.8 mm, resiko terjadinya

sedimentasi

Diameter 1200 mm

Panjang 600, 1200, 1800, 2400, 3000, dan 3600 mm.

CTC digunakan sebagai rougher dan finisher untuk proses konsentrat multi tahap

dari bijih besi magnetic.

LIMS basah – Counter Rotation (CR)

Pick up zone yang sangat panjang

Separasi yang bagus dengan tingkat

recovery yang tinggi

Untuk umpan dengan grade yang

rendah maupun tinggi.

Partikel dengan ukuran sampai 3 mm

bisa dipisahkan

Kontrol level otomatis

Diameter 1200 mm

Panjang 600, 1200, 1800, 2400, 3000,

dan 3600 mm

Pemakaian CR: sama seperti CTC diatas,

digunakan apabila proses sedimentasi

beresiko, utamanya dalam industri bijih besi.

TEKNOLOGI PENGOLAHAN MINERAL 81

PENGAYAAN

LIMS basah – Dense Media Recovery (DM)

Pick up zone yang sangat panjang

Untuk recovery partikel – partikel

yang sangat halus dengan derajat

recovery yang sangat tinggi.

DM versi gradient tinggi bisa

untuk derajat recovery tinggi dari

pulp yang sangat encer.

Diameter 1200 mm

LIMS basah – Densitas umpan

ConCurrent (CC) 35 – 45 % berat padatan

CounterCurrent (CTC) 25 – 40 % berat padatan

Counter Rotation (CR) 25 – 40 % berat padatan

Dense Media (DM) 25 – 300 gpl

Dense Media (DMHG) 5 – 100 gpl

LIMS basah – Kapasitas

Aplikasi pada bijih besi

Pemilihan LIMS basah

TEKNOLOGI PENGOLAHAN MINERAL 82

PENGAYAAN

Untuk sizing dari LIMS, menggunakan kecepatan umpan padatan kering untuk

yang kandungan padatannya tinggi (>25% padatan dari berat) dan kecepatan umpan

volumetric untuk yang kandungan padatannya rendah (<25% padatan dari berat).

Contoh : Magnetit rougher, partikel – partikel kasar 20%-200 mesh, kapasitas 500

ton/jam.

Sizing: Pilih separator jenis concurrent.

Kapasitas (dengan melihat tabel diatas) umpamakan 140 ton/jam (155 stph)

dan m drum (diameter 1200 mm, 48 inch) 500/140, panjang drum 3.6 m (144 inch).

Panjang maksimum adalah 3 m (120 inch). Dua kali panjang drum 1800 mm (72 inch)

menghasilkan kapasitas 504 ton/jam (556 stph).

Select : 2 x WS 1218 CC.

Note : Ada beberapa deposit magnetit dimana bijih merupakan tahapan – tahapan

transformasi (contoh martitisasi). Bijih – bijih tersebut akan mengeluarkan sifat – sifat

magnetis yang berbeda dan harus diuji sebelum peralatan separasi dipilih secara tepat.

Flowsheet LIMS basah

LIMS kering – Drum Separator (DS)

TEKNOLOGI PENGOLAHAN MINERAL 83

PENGAYAAN

Pengkutuban secara bolak – balik dengan

kutub yang berbeda – beda memberikan

recoveri yang bagus sekaligus grade yang

tinggi.

Variasi kecepatan drum 1 – 8 m/detik (3 – 26

ft/detik) memberikan fleksibilitas secara

metalurgi.

Tidak sensitive untuk ukuran partikel 0.01 –

20 mm (150 mesh – 0.75”)

Diameter 916 mm (36 inch), 1200 mm (48

inch)

Panjang 300 (diameternya hanya 916 mm),

600, 1200, 1500, 1800, 2400, dan 3000 mm.

Untuk proses separasi dengan kecepatan

tinggi (+ 5 m/detik), panjang maksimum

adalah 1500 mm.

Drum Separator (DS) bisa digunakan untuk semua jenis proses feromagnetik

secara kering, seperti:

Perlakuan slag besi dan baja

Mengurangi separasi debu – debu pyrite

Produksi ilmenit hasil kalsinasi

Produksi serbuak besi

Produksi magnetit atau magnetit grade super

LIMS kering – Belt Separator (BSA)

Untuk partikel – partikel kasar dengan ukuran -200 mm

Pengkutuban bolak – balik dengan kutub yang berbeda – beda memberikan

selektivitas yang baik.

Belt dari karet untuk melindungi drum separator dan distribusi umpan.

Kecepatan yang bervariasi untuk proses separasi yang optimal.

Diameter 1200 mm (48 inch)

Panjang 600, 900, 1200, 1500, 1800, dan 2400 mm

LIMS kering – Belt Separator

Gaya pemisahan yang sangat kuat untuk umpan berukuran – 300 mm.

Magnet yang berbentuk disk dengan tidak terjadinya rotasi partikel

memberikan selektivitas yang rendah.

TEKNOLOGI PENGOLAHAN MINERAL 84

PENGAYAAN

Rubber belt protection

Kecepatan yang bervariasi.

Diameter 1200 mm (48 inch)

Panjang 600, 1200, 1800, dan 2400 mm.

BSA dan BSS utamanya digunakan untuk proses pemisahan bijih – bijih dan slag

feromagnetik yang kasar.

LIMS kering – Ukuran partikel dalam umpan

DS 0 – 20 mm (0 – ¾ ") Selektivitas turun dibawah 30 mikron

BSA 5 – 200 mm (3/16 " – 8 ") Selektivitas turun dibawah 5 mm (3/16")

BSS 5 – 300 mm (3/16 " – 12 ") Selektivitas turun dibawah 5 mm (3/16")

LIMS kering – Kelembaban maksimum dalam umpan.

LIMS kering – Pole pitch yang direkomendasikan (jarak antar kutub)

LIMS kering – Kapasitas

TEKNOLOGI PENGOLAHAN MINERAL 85

PENGAYAAN

LIMS kering – Flowsheet (tipikal)

HGMS basah – Desain Matrik

Dengan mengganggu medan electromagnet yaitu dengan melibatkan material

feromagnetik yang bersisi tajam, akan tercipta gradient medan magnet yang tinggi

pada semua titik yang diganggu. Elemen – elemen pengganggu ini (filament)

ditempatkan pada bagian dimana pulp mengalir disekitarnya.

TEKNOLOGI PENGOLAHAN MINERAL 86

PENGAYAAN

Beberapa hal tentang filament:

Dibuat dari material feromagnetik dalam bentuk expanded metal (x) atau steel

wool (w).

Ketebalan filament berhubungan dengan ukuran partikel

Jarak antar filament kira – kira 10 kali ketebalan filament

Matrik bisa terdiri dari filament – filament dengan ketebalan yang beragam,

atau dikenal dengan sandwich matrix.

HGMS basah – Tipe – tipe separator

Separator Cyclic : Untuk aplikasi dengan kandungan magnet dalam umpan

yang rendah (<4% berat).

Continuous Separator:Untuk aplikasi dengan kandungan magnet yang lebih

tinggi dalam umpan (> 4% berat).

TEKNOLOGI PENGOLAHAN MINERAL 87

PENGAYAAN

HGMS cyclic basah

Desain yang sederhana (hanya ada sedikit

bagian – bagian yang bergerak)

Medan magnet berkisar dari 3 – 20 kGauss

Diameter Canister sampai 305 cm (120 ")

Medan magnet dan gradient medan

magnet yang tinggi memberikan polishing

yang bagus bagi produk – produk yang

terkontaminasi.

HGMS cyclic basah – Ukuran – ukuran dan nomenclature

Ukuran

Diameter luar canister 10, 22, 38, 56, 76,

107, 152, 214, dan 305 cm.

Medan magnet : 3, 5, 10, 15, dan 20 kGauss

Tinggi matrik 15, 30, dan 50 cm.

Nomenklatur

HGMS 107 – 30 – 20 = Separator Cyclic dengan

canister (atau matrik) yang berdiameter 107 cm,

tinggi matrik 30 cm dan medan magnet 20 kGauss.

HGMS cyclic basah – Sistem Proses

Desain system yang kompak

Fail-safe protection (thermal)

Kontrol proses yang otomatis sepenuhnya

.

TEKNOLOGI PENGOLAHAN MINERAL 88

PENGAYAAN

HGMS cyclic basah – Operasi

Tipikal waktu siklus (Pemisahan Kaolin)

Separasi (4 menit)

Pencucian (1,5 menit)

Magnetisasi/demagnetisasi (<1 menit)

Flush (<1 menit)

HGMS cyclic basah – Aplikasi

Proses benefisiasi Kaolin

Reduksi Fe2O3 dalam pasir gelas, feldspar, barite

Reduksi Cu dalam Konsentrat Mo Cu

Penghilangan debu dan desulfurisasi Batubara

Proses upgrading Fosfat

HGMS cyclic basah – Data proses

Padatan dalam umpan – setinggi mungkin kuantitasnya. Untuk clay terbatas hingga 30

% berat karena masalah viskositas.

Ukuran partikel dalam umpan – terbatas tergantung jenis matrik

Matrik tipe XR 1.1 untuk partikel < 1000 mikron (15 mesh)

Matrik tipe XR untuk partikel < 800 mikron (20 mesh)

Matrik tipe XM 1.1 untuk partikel < 450 mikron (34 mesh)

Matrik tipe XM untuk partikel < 350 mikron (42 mesh)

Matrik tipe XF 1.1 untuk partikel <150 mikron (100 mesh)

Matrik tipe XF untuk partikel <100 mikron (150 mesh)

Matrik tipe WC untuk partikel < 20 mikron

Matrik tipe WM untuk partikel < 10 mikron

TEKNOLOGI PENGOLAHAN MINERAL 89

PENGAYAAN

Matrik tipe WF untuk partikel < 7 mikron.

Luas Matrik berdasarkan ukuran separator

HGMS cyclic basah – Sizing

Contoh : Cleaning clay kaolin, 4 ton/jam. Menentukan ukuran separator

1. Menghitung waktu cycle

Umpan 4 menit

Rinse 1.5 menit

Magnet on/off 1 menit

Flushing 1 menit

Total waktu cycle 7,5 menit

2. Menghitung waktu separasi actual

4 / (4 + 1,5 + 1 + 1) = 4 / 4,75 = 0,53 = 53 %

3. Menghitung volume flow dari umpan 4 ton/jam (25 % padatan dan SG 2,5)

dimana memberikan volume flow yang sebesar 13,6 m/jam (0,75 ft/menit)

Karena waktu separasi actual 53% dari waktu total, kapasitas volumetric separator

seharusnya 13,6 / 0,53 = 25,7 m3/jam (15,1 cubic feet/menit)

4. Kaolin (merupakan partikel yang sangat halus) matriknya bertipe W. Tipikal

kecepatan alirn untuk pemrosesan kaolin adalah 8 mm/detik atau 28,8 m/jam (19

in/menit.

5. Menghitung ukuran separator

Luas matrik (m2) = kapasitas volume (m3/jam) / kecepatan alir (m/h) = 25,7 / 28,8

= 0,89 m2 (9,6 ft2). Ukuran mesin, dengan melihat tabel diatas adalah HGMS 107-

30-20

HGMS Carousel basah

TEKNOLOGI PENGOLAHAN MINERAL 90

PENGAYAAN

Aplikasinya luas

Digunakan unruk memproses partikel halus

Efisiensi pemisahan yang tinggi

Simple

Konsumsi energi yang rendah

Pemeliharaan dengan biaya rendah

Umur komponen yang panjang

Kapasitas proses yang besar

Ukuran dan Nomenklatur

Jenis – jenis ukuran

Diameter rata – rata (md) dari cincin matrik (cm): 120, 185, 250, 350 cm.

Intensitas medan magnet: 5, 10, 15 dan 20 Gauss

Jumlah kepala magnet yang memungkinkan: satu sampai dua untuk ukuran

120, 180, dan 240. Satu sampai tiga untuk ukuran 350.

Nomenklatur

HGMS 120 – 10 = Separator Carousel dengan cincin

Matrik md 120 cm dan satu kepala magnet sebesar

10 kGauss

HGMS 185 – 15 – 15 = Separator Carousel dengan

Cincin matrik md 185 cm dan dua buah kepala magnet yang masing – masing

intensitas magnet sebesar 15 kGauss.

Sistem Proses

1. Oversize screen

2. Pasif matrik

3. Carousel

4. Catu daya

5. Sistem pendingin

6. Sistem vakum

7. Sistem Kontrol

Sistem Operasi

One head single pass

TEKNOLOGI PENGOLAHAN MINERAL 91

PENGAYAAN

Two or Three heads single pass

Two or three heads double or triple passes

Aplikasi

1. Proses konsentrat mineral – mineral oksida paramagnetic seperti:

Kromit

Hematit

Ilmenit

Manganit

Wolframit

2. Mineral – mineral tanah jarang

3. Mineral – mineral industrial (mengurangi kontaminan paramagnetic)

4. Batubara (desulfurisasi dan de-ashing)

5. Proses pemisahan mineral – mineral logam dasar seperti:

Cu – Mo

Cu – Pb

Zn – Pb

Data Proses

Padatan dalam umpan

- normalnya 25% berat padatan

- maksimum 35% berat padatan

Ukuran partikel dalam umpan – dibatasi oleh tipe matrik

Matrik tipe XR 1.1 untuk partikel – partikel <1000 mikron (15 mesh)

Matrik tipe XR untuk partikel – partikel <800 mikron (20 mesh)

Matrik tipe XM 1.1 untuk partikel – partikel <450 mikron (34 mesh)

Matrik tipe XM untuk partikel – partikel <350 mikron (42 mesh)

Matrik tipe XF 1.1 untuk partikel – partikel <150 mikron (100 mesh)

Matrik tipe XF untuk partikel – partikel <100 mikron (150 mesh)

Matrik tipe WC untuk partikel – partikel <20 mikron

Matrik tipe WM untuk partikel – partikel <10 mikron

Matrik tipe WF untuk partikel – partikel <7 mikron

TEKNOLOGI PENGOLAHAN MINERAL 92

PENGAYAAN

Perkiraan konsumsi air

* satu kepala magnet 7 kGauss

* satu kepala magnet 7 kGauss

Penentuan jenis

Penentuan jenis HGMS carousel basah dilakukan oleh proses engineer

Parameter penentuan :

Pembebanan matrik = Padatan dalam umpan / volume matrik g/cm3

Kecepatan alir pulp

HGMF – High Gradient Magnetic Filter

Merupakan versi khusus dari teknik HGMS siklik, digunakan untuk

memisahkan partikel – partikel magnetic ataupun magnetic lemah dari liquid.

TEKNOLOGI PENGOLAHAN MINERAL 93

PENGAYAAN

Desain

Desain HGMF ini sangat mirip dengan mesin HGMS siklik, dengan beberapa fitur –

fitur khusus.

Desain yang kompak

Gradien magnetic sampai 20 kGauss

Diameter canister sampai 2140 mm.

Maksimum pressure drop 100 bar (1450 psi)

Aplikasi tekanan dan temperature tinggi

Kapasitas holding yang besar pada matrik

Nomenklatur

HGMF 56 – 15 – 3 = Filter magnetic dengan diameter canister 56 cm, tinggi

matrik 15 cm dan intensitas medan magnet 3 kGauss.

Aplikasi

Umumnya : untuk tekanan tinggi, temperature tinggi, dan kapasitas besar.

Pemisahan partikel – partikel besi dan tembaga dari sirkuit boiler

Pembersihan system pemanas distrik

Pemisahan partikel – partikel magnet lemah dari air proses (mill scale,

metallurgical dust, dll)

Proses Data

Padatan dalam umpan Normalnya dalam level ppm yang sangat rendah

Ukuran partikel dalam umpan Dibatasi oleh tipe matrik

Matrik tipe KF mengijinkan partikel 100 mikron

TEKNOLOGI PENGOLAHAN MINERAL 94

PENGAYAAN

Penentuan ukuran

Penentuan ukuran mesin HGMF serupa dengan penentuan ukuran pada mesin

clarification konvensional.

Beban permukaan (m3/h dan m2) merupakan kecepatan alir melewati matrik untuk

proses clarifikasi yang optimal.

B

*medan magnet 3 kg

Contoh 1:

Air pendingin steel mill bisa dilakukan treatment dengan sebuah beban

permukaan 500 m3/m2 x jam pada intensitas medan magnet sebesar 3 kGauss.

Kecepatan alir 800 m3/jam.

Area yang dibutuhkan 800/500 = 1,6 m2.

HGMF yang dipilih 152 – 15 – 3

Contoh 2:

Air kondensat paper mill dilakukan treatment dengan beban permukaan sekitar

500 GPMPSF (Gallon per menit per feet2).

Kecepatan alir 3000 GPM

HGMF model 107 mempunyai area 9,1 ft2.

3000/9,1 = 330 GPMPSF (OK!!)

IV.3.7. Pemisahan dengan metode Leaching (Pelindian)

Apabila metode pemisahan secara mekanikal tidak bisa memisahkan logam –

logam bernilai dari bijihnya secara optimal, metode leaching menjadi alternative,

sebagai proses pelengkap ataupun secara proses keseluruhan. Sebagian besar proses

leaching persiapan umpan dilakukan dengan proses – proses crushing dan grinding,

dan dalam beberapa kasus juga melibatkan proses pre-konsentrasi dan roasting.

Pemisahan biasanya dilakukan dengan menentukan waktu retensi (waktu ekspos)

bahan – bahan kimia untuk berpenetrasi ke dalam umpan.

Operasi waste dump dan heap leaching merupakan jenis proses dengan biaya investasi

yang rendah tetapi sebaliknya biaya chemicals yang tinggi. Recovery yang terjadi dari

dua proses tersebut relative rendah (dibawah 60%). Metode agitasi (Co-current dan

TEKNOLOGI PENGOLAHAN MINERAL 95

PENGAYAAN

counter current) memakan biaya investasi yang tinggi tetapi sebanding dengan hasil

recovery yang lebih tinggi.

Leaching by size

Dalam proses leaching selalu ada nilai optimum dalam hubungan antara

ukuran umpan dan recovery. Kesetimbangan antara biaya reduksi ukuran dengan

nilai/tingkat recovery adalah sesuatu yang penting.

Proses leaching logam

Dibawah ini ada dua flow sheet untuk sirkuit leaching klasik, heap leaching

untuk fraksi kasar (hanya dengan crushing) dari bijih – bijih grade rendah dan

leaching agitasi untuk fraksi yang lebih halus dari bijih – bijih yang bernilai tinggi.

Dalam proses heap leaching, tanah dilindungi permukaan pelindung,

mengumpulkan bahan – bahan kimia leaching, proses resirkulasi dengan pompa.

Setelah terbentuk “pregnant solution”, larutan tersebut terpisah oleh proses

sedimentasi atau sand filtrasi dan kemudian dilanjutkan proses recovery dengan

elektrowining.

TEKNOLOGI PENGOLAHAN MINERAL 96

PENGAYAAN

Dalam sirkuit proses leaching agitasi, ukuran umpan lebih halus (tipikal -200 mikron)

dan slurry bergerak searah dengan pergerakan chemicals (aliran con current). Dalam

kasus ini, proses recovery pregnant solution dari padatan dilakukan dengan mekanikal

dewatering berkaitan dengan ukuran partikelnya.

Proses leaching emas

Proses pengayaan dengan leaching utamanya digunakan untuk proses recovery

emas seringkali dikombinasikan dengan pre separasi (metode gravitasi). Apabila ada

partikel – partikel emas kasar yang terlepas selama proses reduksi ukuran, fraksi ini

(tipikal -1mm) direcovery dalam gravity spiral. Jika partikel yang terlepas fraksinya

lebih halus, teknik sentrifugal bisa diaplikasikan. Apabila yang diproses adalah bijih

yang hanya mengandung logam emas saja, proses leaching dengan adsorpsi karbon

biasa diaplikasikan.

TEKNOLOGI PENGOLAHAN MINERAL 97

PENGAYAAN

Teknik Leaching Adsorpsi Karbon

Reaksi proses leaching

Tahapan – tahapan proses

1. Leaching dengan agitasi untuk melarutkan emas (Au) dari

reaksi diatas. Agitator diatur dalam aliran con current.

CIL (Carbon in Leach) merupakan metode dimana adsorpsi emas dilakukan

dengan karbon. Metode ini jarang dipakai karena biaya operasinya yang tinggi.

2. CIP (Carbon in Pulp) adsorpsi dengan agitasi lambat

menggunakan butir – butir karbon aktif untuk menyerap larutan Au dari pulp.

Agitator dipasang dalam aliran counter current (carbon bergerak menuju aliran

pulp).

Butiran – butiran Karbon harus:

a. Keras, untuk menahan abrasi.

b. Kasar, agar dapat dipisahkan dari slurry dengan sizing

(1-3 mm)

c. Permukaan spesifik yang tinggi.

3. Recovery Karbon dilakukan dengan sizing pada scree (24

mesh).

4. Stripping emas merupakan proses pemisahan larutan emas

dengan mencuci butiran – butiran karbon dalam sebuah larutan (Sianida + NaOH)

pada 135 oC. (Waktu retensi 6 – 8 jam)

5. Destruksi sianida dari pulp dan terpisah dari sirkuit CIP

dilakukan dalam sebuah agitator yang telah ditambahkan oksidan (jenis

hypoklorida) menjadikan sianida yang tersisa dalam kondisi yang tidak

membahayakan.

6. Elektrowining emas dengan proses plating dilakukan dengan

katoda baja. Katoda – katoda ini kemudian melewati proses fluxing dan smelting.

TEKNOLOGI PENGOLAHAN MINERAL 98

PENGAYAAN

TEKNOLOGI PENGOLAHAN MINERAL 99

Anda mungkin juga menyukai

- Tanaman Pepohonan Untuk Menjernihkan & Menetralisir Air Limbah Beracun Berbahaya Dari Kawasan Perairan Laut Sungai DanauDari EverandTanaman Pepohonan Untuk Menjernihkan & Menetralisir Air Limbah Beracun Berbahaya Dari Kawasan Perairan Laut Sungai DanauBelum ada peringkat

- HopperDokumen4 halamanHopperazBelum ada peringkat

- Pencucian BatubaraDokumen19 halamanPencucian BatubaraApriaditya CandraBelum ada peringkat

- Tugas PengolahanDokumen26 halamanTugas PengolahanArdiansyah Ay11Belum ada peringkat

- Tugas Pencucian Batubara DMS METHODDokumen10 halamanTugas Pencucian Batubara DMS METHODclaudyaBelum ada peringkat

- Tahapan Dalam Penggolongan Bahan GalianDokumen10 halamanTahapan Dalam Penggolongan Bahan Galiandzio_shibeBelum ada peringkat

- Pengolahan Bahan GalianDokumen7 halamanPengolahan Bahan GalianEko HaryantoBelum ada peringkat

- Tugas E-Learning PreparasiDokumen13 halamanTugas E-Learning PreparasiGandung Gozali Abdillah SondiesBelum ada peringkat

- Makalah Psdme 1Dokumen17 halamanMakalah Psdme 1Aji Galih Curah KusumaBelum ada peringkat

- Pengolahan Bahan GalianDokumen9 halamanPengolahan Bahan GalianDinta PratiwiBelum ada peringkat

- Konsentrasi Gravitasi Yonda LavembelnoDokumen9 halamanKonsentrasi Gravitasi Yonda LavembelnoYonda KeduaBelum ada peringkat

- Tugas 1 Matakuliah Perancangan Alat Proses: Dwi Sheila Hurilin (03031381924115) Kelas: A / PalembangDokumen14 halamanTugas 1 Matakuliah Perancangan Alat Proses: Dwi Sheila Hurilin (03031381924115) Kelas: A / PalembangDwi Sheila HurilinBelum ada peringkat

- Modul Metalurgi Ekstraksi PDFDokumen52 halamanModul Metalurgi Ekstraksi PDFXii MipaBelum ada peringkat

- Pengolahan Bahan Galian (Uts)Dokumen12 halamanPengolahan Bahan Galian (Uts)ChandraBelum ada peringkat

- Buku Dasar TeoriDokumen44 halamanBuku Dasar TeoriBen ZhaoBelum ada peringkat

- Tugas 1 PBB Nomor 2Dokumen2 halamanTugas 1 PBB Nomor 2Wahyu AgustinBelum ada peringkat

- Materi Sludge (Lumpur Limbah)Dokumen9 halamanMateri Sludge (Lumpur Limbah)Putrika 02Belum ada peringkat

- Pengolahan Bahan GalianDokumen13 halamanPengolahan Bahan GalianAde RismanBelum ada peringkat

- (PBG) Heavy Medium SeparationDokumen12 halaman(PBG) Heavy Medium SeparationSyafroni Erwanda100% (1)

- Tugas 2 Pengolahan Bahan Dan GalianDokumen8 halamanTugas 2 Pengolahan Bahan Dan GalianAndi Abdi IbnurusBelum ada peringkat

- Ringkasan Materi MID PBGDokumen7 halamanRingkasan Materi MID PBGDwi LekatompessyBelum ada peringkat

- Isi Laporan Praktikum Rod MillDokumen20 halamanIsi Laporan Praktikum Rod MillRafa MuadzBelum ada peringkat

- Gravity ConcentrationDokumen14 halamanGravity Concentrationlehuga fazliBelum ada peringkat

- Pencucian Batubara DahoDokumen13 halamanPencucian Batubara DahoIrham Nur RizamBelum ada peringkat

- Definisi Pengolahan Bahan GalianDokumen41 halamanDefinisi Pengolahan Bahan GalianAldonova Putra PradanaBelum ada peringkat

- BAB I-2 Ayakan KLP 4 C1Dokumen31 halamanBAB I-2 Ayakan KLP 4 C1Olivia Aldisa WellyBelum ada peringkat

- 2.laporan GRINDINGDokumen22 halaman2.laporan GRINDINGDewy TehuayoBelum ada peringkat

- Pengolahan Mineral - PresentasiDokumen32 halamanPengolahan Mineral - PresentasiAndreMuhammadBelum ada peringkat

- Teknologi Pengolahan Lumpur Kelas A (Pbpab)Dokumen32 halamanTeknologi Pengolahan Lumpur Kelas A (Pbpab)Beny PutraBelum ada peringkat

- Kelompok 12 Centrifuge, Cyclone and HydrocycloneDokumen17 halamanKelompok 12 Centrifuge, Cyclone and HydrocycloneDiah HermintatiBelum ada peringkat

- Teknik Penyehatan (Filtrasi)Dokumen30 halamanTeknik Penyehatan (Filtrasi)puspita andiyaniBelum ada peringkat

- Jurnal Filtrasi Limbah LaundryDokumen7 halamanJurnal Filtrasi Limbah LaundryFidihanaNoviyantiBelum ada peringkat

- Tugas2 BKTK Kel7Dokumen20 halamanTugas2 BKTK Kel7shoyo hinataBelum ada peringkat

- Gravity ConcentrationDokumen17 halamanGravity ConcentrationMuhammad FauzanBelum ada peringkat

- Bagan Pengolahan Air LimbahDokumen7 halamanBagan Pengolahan Air LimbahtakanwalBelum ada peringkat

- Makalah Am FiltrasiDokumen12 halamanMakalah Am FiltrasiNanda Elin JunaidiBelum ada peringkat

- Bab II Tahapan Umum Pengolahan Bahan GalianDokumen8 halamanBab II Tahapan Umum Pengolahan Bahan Galianwidadi.apBelum ada peringkat

- Modul 1 Pemecahan Dan PengayakanDokumen26 halamanModul 1 Pemecahan Dan Pengayakanandryan bachriBelum ada peringkat

- Sluice BoxDokumen10 halamanSluice BoxAndreFransiskusNainggolanBelum ada peringkat

- Materi Pengolahan Bahan GalianDokumen17 halamanMateri Pengolahan Bahan GalianUddinz Muhrudinz100% (1)

- Fisika Lingkungan-6Dokumen29 halamanFisika Lingkungan-6Jihan Aulia AisyaBelum ada peringkat

- Tugas Makalah PBGDokumen12 halamanTugas Makalah PBGveni jesiaBelum ada peringkat

- Buku BesarDokumen30 halamanBuku BesarViona ArgarethaBelum ada peringkat

- BAB 2 Pabrik Pencucian BatubaraDokumen30 halamanBAB 2 Pabrik Pencucian Batubaraevon100% (1)

- 3626 6363 3 SPDokumen10 halaman3626 6363 3 SPAndi HBelum ada peringkat

- Prak PBG DewateringDokumen7 halamanPrak PBG DewateringAgung PanggabeanBelum ada peringkat

- Laporan Crushing 0085Dokumen27 halamanLaporan Crushing 0085Indah SadiranBelum ada peringkat

- Bab I Pendahuluan: Mineral) Yang Kurang Berharga Merupakan Inti Dari Proses Bahan PngolahanDokumen32 halamanBab I Pendahuluan: Mineral) Yang Kurang Berharga Merupakan Inti Dari Proses Bahan PngolahanFitra KurniawanBelum ada peringkat

- Menangani LumpurDokumen26 halamanMenangani LumpurKartikaDewiRBelum ada peringkat

- Ma 1 PBG AfdalDokumen30 halamanMa 1 PBG AfdalAnggawijaya JieBelum ada peringkat

- (PBG) Heavy Medium SeparationDokumen13 halaman(PBG) Heavy Medium Separationbayu iklim juareztuBelum ada peringkat

- Penghancuran Dan PengayakanDokumen5 halamanPenghancuran Dan PengayakanDimas AgungBelum ada peringkat

- Makalah Pengolahan Bahan GalianDokumen26 halamanMakalah Pengolahan Bahan GalianMiranda Zulaikha AnharBelum ada peringkat

- Laporan Acara I Hampir FixDokumen25 halamanLaporan Acara I Hampir FixGabriel ArirupaBelum ada peringkat

- Clarifier Dan TickhnerDokumen9 halamanClarifier Dan Tickhnerbagas pirmaBelum ada peringkat

- Proses Pengolahan NikelDokumen62 halamanProses Pengolahan NikelReski Amaliah AsriyaningsihBelum ada peringkat

- Modul 3 PBG SizingDokumen24 halamanModul 3 PBG Sizingmulyanto1049Belum ada peringkat

- Toaz - Info Dewatering PRDokumen15 halamanToaz - Info Dewatering PR2020NIA AMELIABelum ada peringkat

- Rancangan Kolam PengendapanDokumen3 halamanRancangan Kolam Pengendapanwahyu apriandiBelum ada peringkat

- Perhitungan Dimensi SaluranDokumen6 halamanPerhitungan Dimensi Saluranwahyu apriandiBelum ada peringkat

- Perhitungan Curah Hujan of RiskaDokumen10 halamanPerhitungan Curah Hujan of RiskaMuhammad Irfan TahirBelum ada peringkat

- Perhitungan Debit Air LimpasanDokumen5 halamanPerhitungan Debit Air Limpasanwahyu apriandiBelum ada peringkat

- Perhitungan Intensitas Curah HujanDokumen2 halamanPerhitungan Intensitas Curah Hujanwahyu apriandiBelum ada peringkat

- Perhitungan Waktu Perawatan KolamDokumen1 halamanPerhitungan Waktu Perawatan Kolamwahyu apriandiBelum ada peringkat

- Bab 06 - UpgradingDokumen81 halamanBab 06 - Upgradingwahyu apriandiBelum ada peringkat

- Bab 09 - Keausan Dalam OperasiDokumen11 halamanBab 09 - Keausan Dalam Operasiwahyu apriandiBelum ada peringkat

- Bab II Keadaan Umum DTRDokumen11 halamanBab II Keadaan Umum DTRwahyu apriandiBelum ada peringkat

- Bab 08 - Penanganan SlurryDokumen32 halamanBab 08 - Penanganan Slurrywahyu apriandiBelum ada peringkat

- Bab I Pendahuluan DTRDokumen8 halamanBab I Pendahuluan DTRwahyu apriandiBelum ada peringkat

- Analisis Skala Penambangan Mineral Dan Pengangkutan (Studi Kasus Angkutan Nikel Di Sulawesi Tenggara)Dokumen6 halamanAnalisis Skala Penambangan Mineral Dan Pengangkutan (Studi Kasus Angkutan Nikel Di Sulawesi Tenggara)ridwan septiawanBelum ada peringkat

- Bab 05 - PengayaanDokumen42 halamanBab 05 - Pengayaanwahyu apriandiBelum ada peringkat

- Bab 07 - Penanganan MaterialDokumen3 halamanBab 07 - Penanganan Materialwahyu apriandiBelum ada peringkat

- Kajian Teknis Produktivitas Alat Gali-MuatDokumen9 halamanKajian Teknis Produktivitas Alat Gali-MuatAnonymous YDx605sBelum ada peringkat

- Bab 10 - Operasi Dan LingkunganDokumen8 halamanBab 10 - Operasi Dan Lingkunganwahyu apriandiBelum ada peringkat

- Bab 11 - Sistem ProsesDokumen12 halamanBab 11 - Sistem Proseswahyu apriandiBelum ada peringkat

- Bab 04 - Kontrol UkuranDokumen20 halamanBab 04 - Kontrol Ukuranwahyu apriandiBelum ada peringkat

- Bab 03 - Proses Reduksi Ukuran MineralDokumen25 halamanBab 03 - Proses Reduksi Ukuran Mineralwahyu apriandiBelum ada peringkat

- Bab 02 - Operasi Pengolahan MineralDokumen8 halamanBab 02 - Operasi Pengolahan Mineralwahyu apriandiBelum ada peringkat

- Analisis Perbandingan Kadar BijihDokumen7 halamanAnalisis Perbandingan Kadar Bijihwahyu apriandiBelum ada peringkat

- Evaluasi Realisasi PenambanganDokumen9 halamanEvaluasi Realisasi Penambanganwahyu apriandiBelum ada peringkat

- Analisis LossesDokumen7 halamanAnalisis Losseswahyu apriandiBelum ada peringkat

- Bab 01 - Pengenalan MineralDokumen3 halamanBab 01 - Pengenalan Mineralwahyu apriandiBelum ada peringkat