6 Bab Iv

Diunggah oleh

Febrimuchlisgmail.com muchlisJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

6 Bab Iv

Diunggah oleh

Febrimuchlisgmail.com muchlisHak Cipta:

Format Tersedia

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Dan Pengolahan Data

4.1.1 Gambaran Umum PT XYZ

PT. XYZ adalah perusahaan manufaktur yang mengolah barang setengah jadi

menjadi barang jadi. Produk yang dihasilkan Connecting Rod ( otomotif dan

digunakan untuk parts mesin ) dan Air Pump ( Pompa Udara ) yang digunakan

untuk septic tank dan kolam ikan dan sebagainya. Produk yang dihasilkan untuk

tujuan ekspor dan sebagian dijual lokal. Untuk eksport, produk dijual ke

Yasunaga Corporation, Yasunaga Air Pump Inc dan Siam kubota Corporation dan

untuk lokal, produk dijual ke PT. Astra Daihatsu Motors, PT. Kubota Indonesia,

PT. Mitsubishi Krama Yudha Motors and manufacturing dan PT. Toyota Motor

and Manufacturing Indonesia. Semenjak berdiri tahun 1996 PT. Yasunaga

indonesia telah berkembang sampai sekarang. Hal ini bisa dilihat dari

penambahan kapasitas produksi, peningkatan penjualan, perluasan pabrik dan

penambahan karyawan.

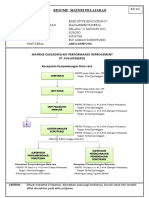

4.1.2 Struktur Organisai Pada PT XYZ

Gambar 4.1 Struktur Organisasi PT XYZ

18 Teknik Industri - ITI

4.1.3 Visi Misi PT XYZ

Visi dan Misi PT XYZ adalah :

Visi :

Menuju perusahaan setingkat lebih tinggi, lebih cepat dapat dipercaya secara

terus-menerus dalam kurun waktu 10 sampai 20 tahun kedepan.

Misi :

Menjadi perusahaan yang bisa memberikan kepuasan kepada pelanggan atau

proses selanjutnya

4.1.4 Macam-Macam Produk

Hasil produksi PT XYZ Ada 2 (Dua) yaitu connecting rod dan air pump

Berikut ini kami sajikan contoh gambar-gambar produk-produk yang diproduksi

oleh PT XYZ, yang antara lain adalah sebagai berikut.

Gambar 4.2. Contoh Produk Connecting Rod

Gambar 4.3. Contoh Produk Air Pump

19 Teknik Industri - ITI

4.1.3 Sistem Produksi dan Peta Proses Operasi

Sistem produksi pada PT. XYZ ini adalah make to order. Perusahaan

menerima permintaan dari berbagai customer kemudian memproduksi sesuai

dengan permintaan dari customer. Target produksi pada perusahaan ini selama 1

minggu. Selama 1 minggu produk akan dikirim sesuai dengan permintaan

customer, Berikut peta operasi produksi line connecting Flexible 5 tipe 4N14,

1ND,2NZ, dan 1NZ, kecuali tipe 4X45 yang tidak ada proses diOP 110 dan OP

140 serta OP 190 sudah tidak digunakan.

Gambar 4.4 Layout Mesin Produksi Flexible 5

Gambar 4.5 Layout Mesin Produksi Type 4X45

20 Teknik Industri - ITI

Gambar 4.6 Peta Operasi Proses Produksi

4.2 Pengumpulan Data

Pengumpulan data dilakukan dengan cara observasi dilapangan dengan cara

gemba dilantai produksi diharapkan dengan dilakukannya gemba ini penulis

mendapatkan data-data yang akurat serta mengetahui masalah-masalah yang

sering terjadi dilantai produksi

21 Teknik Industri - ITI

4.2.1 Statiun Kerja

Dilantai produksi type 4X45 sendiri ada 7 stasiun atau pos kerja, dari urutan

proses kerja dan layout yang sudah ditampilkan kemudian dikelempokan menjadi

tujuh statiun kerja. Berikut merupakan statiun kerja.

Tabel 4.1 Tabel stasiun kerja

STASIUN

MESIN PROSES KERJA

KERJA

OP 10 proses penghalusan permukaan material

OP20 proses pembuatan lubang shotan

POST 1

OP 30 proses penghalusan lubang shotan

OP 40 proses pemakan bagian samping material

OP 50 proses penghalusan lubang setengah lingkaran

POST 2 OP 210 proses pnghalusan setelah dirakit

OP 220 proses penghalusan lubang daitan dan shotan

OP 60 proses pemakanan bagian depan rod

OP 70 proses pembuatan dudukan baut

POST 3

OP 80 proses pembuatan lubang baut

OP 190 proses pemakanan lubang daitan setelah dirakit

OP 90 proses pembesaran lubang baut

POST 4 OP 100 proses pembuatan ulir dan finis dudukan kepala baut

OP 153 proses pembuatan sudut bagian belakang rod

OP 120 proses pembuatan lubang pin dan penghalusan lubang pin

POST 5 OP 130 proses pemasangan bush ke lubang shotan

OP 150 proses pembuatan lubang oil zet dibagian shotan

OP 155 proses pengamplasan bagian depan rod

POST 6

OP 160 proses pembersihan material sebelum dirakit

22 Teknik Industri - ITI

OP 170 proses pemasangan pin

OP 180 proses perakitan

OP 230 proses penghalusan lubang daitan

OP240 proses pembersihan sebelum akhir proses

POST 7

proses menandai dan pengukuran lubang shotan dan

OP250

daitan

4.2.2 Waktu Siklus

Pengukuran waktu siklus dilakukan pada setiap post atau statiun kerja,

pengukuran dilakukan dengan pengamatan sebanyak 5 kali menggunakan

stopwacth dan pengambilan elemen - elemen kerja menggunakan kamera yang

telah disediakan oleh perusahaan pada proses produksi. Berikut adalah hasil

pengamtan waktu siklus yang diperoleh pada setiap post :

Tabel 4.2 Pengamatan waktu siklus

Post 1 Post 2 Post 3 Post 4 Post 5 Post 6 Post 7

Penga

(detik/ (detik/ (detik/ (detik/ (detik/ (detik/ (detik/

matan

pcs) pcs) pcs) pcs) pcs) pcs) pcs)

1 63.2 69.3 63.3 68.2 63.2 61.4 49.3

2 63.2 70.7 70.7 67.4 65.5 59.9 49.4

3 64.3 70.1 70.1 67.9 63.7 61.4 49.9

4 63.2 69.3 69.3 67.7 65.9 61.0 50.7

5 63.3 69.5 69.5 68.0 65.2 61.7 50.5

Rata-

63.4 69.6 64.1 67.8 64.7 61.1 49.8

rata

Kemudian penulis melakukan pengecekan terhadap cycle time mesin untuk

mengetahui permasalahan pencapain target produksi tidak tercapai.

23 Teknik Industri - ITI

Tabel 4.3 Pengamatan waktu siklus per mesin

Job Proses MCT

- OP tertinggi

Post - MCT (detik) (detik)

OP : 10 20 30 40

1 62.0

MCT : 47.1 62.0 50.2 49.7

OP : 50 210 220

2 67.2

MCT : 49.2 54.6 67.2

OP : 60 70 80 190

3 55.4

MCT : 53.0 51.4 55.4 54.7

OP : 90 100 153

4 68.1

MCT : 68.1 59.0 59.2

OP : 120 130 150

5 57.7

MCT : 49.9 42.0 57.7

OP : 155 160 170 180

6 47.5

MCT : 26.3 39.4 25.3 47.5

OP : 230 240 250

7 58.6

MCT : 58.6 36.5 38.4

4.2.3 Diagram Kondisi Awal

Setelah memperoleh data diatas, berikut Ini adaah grafik pada kondisi aktual

sebelum dilakukan perbaikan :

Standart

Gambar 4.7 grafik waktu siklus

Bisa dilihat pada gambar 4.7 diketahui bahwa pada post 2 melebihi target

serta post 7 memiliki cycle time yang rendah range dari yang tertinggi ke yang

24 Teknik Industri - ITI

terendah sekitar 19.8 detik. Kemudian penulis melakukan pengecekan output

kapasitas dari setiap mesin yang bisa dihasilkan dalam waktu satu jam untuk

memastikan apakah sesuai standart atau tidak dengan cara sebagi berikut :

3600 �����

��������� ������ =

����� ������ ���� ���� ����� + ����� ����� ����

Std 106

Gambar 4.8 grafik output kapasitas mesin perjam

Bisa dilihat pada gambar 4.8 diketahui bahwa pada OP 90 dan OP 220 terjadi

bottleneck sehingga mempengaruhi capain target produksi. Selanjutnya penulis

menganalisa permasalahan tersebut menggunakan root cause analis diharapkan

supaya mengetahui akar penyebab dari masalah yang terjadi.

4.3 Pengolahan Data

Setelah data-data yang diperlukan diperoleh kemudian dilakukan pengolahan data.

4.3.1 Value Stream Mapping

Pada prinsipnya value stream analysis digunakan sebagai alat bantu untuk

memetakan secara detail aliran nilai (value stream) yang berfokus pada value

adding process. Detail mapping ini kemudian dapat digunakan untuk menemukan

penyebab waste yang terjadi.

25 Teknik Industri - ITI

VA Time = 268.94 detik

NNVA & NVA = 174.12

Gambar 4.9 Current State Value Stream Mapping

4.3.2 Identifikasi Waste

Setelah melakukan pengumpulan data dan gemba dilapangan penulis

menemukan beberapa waste sesuai dengan 7 jenis pemborosan yaitu produksi

berlebih, menunggu, transportasi, proses yang tidak efektif, persediaan, produk

cacat, grakan yang tidak perlu.

1. Menunggu (Waiting)

Aktivitas menunggu terjadi di post 4 dimana ketika operator kembali mesin op 90

belum selesai dan post 7 menunggu benda kerja yang masih ada dipost 2

khususnya op 220.

2. Proses Yang Berlebihan (Overprocessing)

Dimana setiap melakukan pergantian tool di op 220 operator harus mengulang

beberapa kali pada saat N1 untuk memastikan benda kerja sesuai yang diinginkan.

3. Gerakan (Motion)

Pada setiap selesai proses operator harus membersihkan sisa proses yang

tertinggal di lantai mesin dikarenakan belum adanya pembrsih otomatis

khususnya di op 90.

26 Teknik Industri - ITI

4.3.3 Process Activity Mapping

Penggambaran process activity mapping (PAM) bertujuan untuk mengetahui

aliran proses yang terjadi pada lantai produksi, process activity mapping juga

memaparkan aktivitas atau tahapan proses produksi serta katagorinya (VA,NVA

dan NNVA). Berikut kondisi awal process activity mapping dilantai produksi.

Tabel 4.4 Proses aktivity mapping

Mesin/ Waktu Aktifitas VA/N

N Statiun Jarak Man

Deskripsi Aktivitas Alat (Detik VA/N

o Kerja (m) Power O T I S D

Bantu ) NVA

Ambil cap jig2,

letakan dishuttle,

Ambilcap jig1,

1 letakan dijig2 Ambil OP 10 8,1 O VA

cap baru, letakan

dijig 1, START OP

10

Ambil dan pasang

2 OP 10 9,5 O VA

Rod jig 1 dan 2

spesial

3 Check atsumi 6,7 I VA

gauge

POST NNV

4 Jalan ke op.20 1,3 2,6 1 T

1 A

Ambil B/K, Letakan

B/K 1 di pokayoke ,

5 OP 20 6,1 O VA

pasang B/K dimesin

start op 20

ambil b/k dari

NNV

6 pokayoke,cek visual, 1,3 2,9 T

A

jalan ke op 30

Ambil B/K, Letakan

B/K 1 di measuring ,

7 OP 30 7,4 O VA

pasang B/K dimesin

start op 30

27 Teknik Industri - ITI

ambil b/k dari

measuring,cek visual NNV

8 1,3 5,6 T

diameter shotan, jalan A

ke op 40

Ambil & pasang B/K

9 OP 40 5,2 O VA

dimesin start op 40

NNV

simpan di suttle 1,4 S

A

NNV

10 kembali 4 8,1 T

A

Ambil & pasang B/K

11 OP 50 8,7 O VA

dimesin,Start op.50

Jalan ke op.60 dan NNV

12 3,4 7,3 T

op.210 A

Ambil & pasang B/K

13 OP 210 11,6 O VA

dimesin,Start op.210

Spesia

14 Check atsumi 10,1 I VA

gauge

NNV

15 Jalan ke op.220 1,8 3,4 T

A

Ambil & pasang B/K

16 POST dimesin TABLE OP 220 5,1 O VA

1

2 A ,Start op.220

Ambil B/K dari

NNV

17 measuring, letakan 7,8 S

A

dishuttle

Ambil & pasang B/K

18 dimesin TABLE OP 220 8,9 O VA

B ,Start op.220

Ambil B/K dari

NNV

19 measuring, letakan 2,5 S

A

dishuttle

NNV

20 Kembali 2 4,1 T

A

21 POST Ambil & pasang B/K OP 60 6,3 1 O VA

28 Teknik Industri - ITI

3 dimesin, Start op.60

NNV

22 Kikir B/K kikir 10,2 I

A

NNV

23 Jalan ke op.70 1,8 3,2 T

A

Ambil & pasang B/K

24 OP 70 11,1 O VA

dimesin, Start op.70

NNV

25 Jalan ke op.80 1,8 3,5 T

A

Ambil & pasang B/K

26 OP 80 8,7 O VA

dimesin, Start op.80

NNV

27 Jalan ke op.90, 190 3,4 7,3 T

A

Ambil & pasang B/K

28 OP 190 5,4 O VA

dimesin, Start op.190

Semprot B/K, Check NNV

29 5,9 I

visual A

NNV

30 Kembali 1,3 2,6 T

A

Ambil & pasang B/K

31 OP 90 13,2 O VA

dimesin, Start op.90

ambil b/k dari

pisau NNV

32 pokayoke cek hasil 9 I

bari A

proses dan buang bari

NNV

33 Jalan ke op.100 1 1,8 T

A

POST

Ambil & pasang B/K 1

34 4 OP 100 13,1 O VA

dimesin, Start op.100

Jalan ke op 110 lanjut NNV

35 2,8 5,6 T

153 A

Ambil & pasang B/K

36 OP 153 13,4 O VA

dimesin, Start op.153

Jalan ke op.155, NNV

37 3 6,8 T

check visual dan A

29 Teknik Industri - ITI

kembali

38 Tunggu mesin op.90 5 D NVA

Ambil , pasang B/k

39 dimesin,semprot jig OP 120 13,3 O VA

Start op.120

NNV

40 Kikir jaguri cap kikir 10,8 I

A

Jalan ke Air micro NNV

41 1 1,9 T

meter A

air

Check lubang pin 8

42 micro 12,7 I VA

Lubang

meter

POST

1

5 NNV

43 Jalan ke op.130 1,3 1,8 T

A

Ambil, pasang B/k

44 OP 130 10,8 O VA

dimesin Start op.130

NNV

45 Jalan ke op.150 2,3 4,3 T

A

Ambil, pasang B/k

46 OP 150 4,4 O VA

dimesin Start op.150

NNV

47 kembali 2,3 4,7 T

A

Ambil, pasang B/K

cap dimesin, Ambil

48 penahan cap, letakan OP 155 7,8 O VA

diatas cap, start op

155

POST NNV

49 Jalan ke op.160 1 1,8 1 T

6 A

Ambil B/K & Pasang

50 OP 160 6,5 O VA

di mesin start op 160

semprot B/K, cek NNV

51 8,4 I

visual A

30 Teknik Industri - ITI

Ambil B/K & Pasang

52 OP 170 3,4 O VA

di mesin start op 170

Semprot B/K, Ambil

53 19,2 I VA

bolt, Assy Rod,Cap

Ambil B/K & Pasang

54 OP 180 3,4 O VA

di mesin start op 180

NNV

55 kembali 5 10,7 T

A

Ambil pisau bary tori

pisau

56 & B/K + bary tori Ø 3,98 I VA

bari

daitang, semprot

Ambil, Pasang B/K

57 OP 230 4,12 O VA

start op 230

Cek visual diameter NNV

58 2,62 I

daitan A

simpan b/k di suttle

NNV

59 op 240, Jalan ke op 2,3 4,46 T

A

250

Ambil, Pasang B/K

60 OP 250 4,7 O VA

start op 250

POST NNV

61 jalan ke op 230 2,3 4,72 1 T

7 A

Ambil pisau bary tori

pisau

62 & B/K + bary tori Ø 4,66 I VA

bari

daitang, semprot

Ambil, Pasang B/K

63 OP 230 4,7 O VA

start op 230

Cek visual diameter NNV

64 3,22 I

daitan A

NNV

65 Jalan ke op.240 1 1,8 T

A

Ambil, Pasang B/K

66 OP 240 2,38 O VA

start op 240

67 Jalan ke op.250 1 1,36 T NNV

31 Teknik Industri - ITI

A

Ambil, Pasang B/K

68 OP 250 4,3 O VA

start op 250

NNV

69 Kembali 2,5 4,94 T

A

TOTAL 52,2 443,06 28 25 13 3 1

Keterangan :

O: Opration

T : Transportation

I : Inspection

S : Storage

D : Delay

VA : Value Added

NVA : Non Value Added

NNVA : Necessary but Non Value Added

Tabel 4.5 Rekapitulasi PAM

Aktivitas Jumlah Waktu (detik) Waktu (menit) Presentase

Operasi 28 211,6 3,53 47,83%

Transportasi 25 107,28 1,79 24,25%

Inspeksi 13 107,48 1,79 24,25%

Storage 3 11,7 0,20 2,71%

delay 1 5 0,08 1,08%

Total 70 443,06 7,38 100%

VA 34 268,94 4,48 60,70%

NVA 1 5 0,08 1,13%

NNVA 35 169,12 2,82 38,17%

32 Teknik Industri - ITI

4.3.2 Root Cause analisys

Kemudian untuk menentukan akar permasalahannya penulis menggunakan

metode atau tool root cause analisys diharapkan dengan menggunakan tool ini

bisa membantu menentukan akar permasalahannya.

Gambar 4.10 Diagram Fishbone

33 Teknik Industri - ITI

Anda mungkin juga menyukai

- Tipe D Reg RPWDokumen5 halamanTipe D Reg RPWMuhammadali NursofaBelum ada peringkat

- Bab IVDokumen12 halamanBab IVirwanBelum ada peringkat

- Contoh Soal Pemodelan MatematikaDokumen3 halamanContoh Soal Pemodelan Matematikasiti nurmawanBelum ada peringkat

- RCCP Dan MRPDokumen6 halamanRCCP Dan MRPTabitha Cassia Putri AuliaBelum ada peringkat

- Sop Perencanaan Dan Pengendalian Produksi MoldingDokumen9 halamanSop Perencanaan Dan Pengendalian Produksi MoldingDicky R. Ferrysta100% (2)

- SGD Electronic Engine - Revise PDFDokumen208 halamanSGD Electronic Engine - Revise PDFNanang Dwi Kurniawan100% (10)

- Modul 4 Perencanaan Proses Dan Standarisasi KerjaDokumen14 halamanModul 4 Perencanaan Proses Dan Standarisasi KerjaStefanus Gunawan SeputraBelum ada peringkat

- MODUL 4 Yosi YogyDokumen20 halamanMODUL 4 Yosi Yogyyosi prayogaBelum ada peringkat

- SNI 7465 2008 Logo BaruDokumen24 halamanSNI 7465 2008 Logo BaruAulia MKBelum ada peringkat

- LAPORAN BAB 1 Peta Peta KerjaDokumen32 halamanLAPORAN BAB 1 Peta Peta KerjaRico TampatyBelum ada peringkat

- Simulated Annealing Untuk Penentuan Tata Letak MesinDokumen7 halamanSimulated Annealing Untuk Penentuan Tata Letak MesinPutri HanafyBelum ada peringkat

- Soal Ergonomi IndustriDokumen3 halamanSoal Ergonomi IndustriBaduy JayaBelum ada peringkat

- Percancangan Sistem TerpaduDokumen61 halamanPercancangan Sistem TerpaduIrfan Kumala PutraBelum ada peringkat

- COMPANY PROFILE of CKBNDokumen70 halamanCOMPANY PROFILE of CKBNLynna OngBelum ada peringkat

- Pengujian SIADokumen5 halamanPengujian SIASubhan MuhammadBelum ada peringkat

- Muk SMK TBSM SMK N 1 Bangkinang 2021Dokumen167 halamanMuk SMK TBSM SMK N 1 Bangkinang 2021HELMALINAR SSiBelum ada peringkat

- PF6 - M-97 - Batch 1Dokumen19 halamanPF6 - M-97 - Batch 1Muhammadali NursofaBelum ada peringkat

- Medium Repair of Bor-Frais Machine (Picomax 50)Dokumen38 halamanMedium Repair of Bor-Frais Machine (Picomax 50)Meerza MaulanaBelum ada peringkat

- Proses Pembuatan PCB by SMTDokumen25 halamanProses Pembuatan PCB by SMTYudha WitantoBelum ada peringkat

- Progress Apk Kelompok 5 c2Dokumen10 halamanProgress Apk Kelompok 5 c2Mohamad IqbalBelum ada peringkat

- Mesin PenggerakDokumen30 halamanMesin PenggerakAndriana Teja PermanaBelum ada peringkat

- Laporan Praktikum Perencanaan Dan Pengendalian Produksi Periode Xxxiv Modul 8Dokumen27 halamanLaporan Praktikum Perencanaan Dan Pengendalian Produksi Periode Xxxiv Modul 8Ainun Zahra MustikaBelum ada peringkat

- Penjelasan Slide PPT SeminarDokumen4 halamanPenjelasan Slide PPT Seminarnoval ardiantoBelum ada peringkat

- Presentasi Improvement - Muhammad Syaikhul AfifDokumen59 halamanPresentasi Improvement - Muhammad Syaikhul AfifMifta HulkhairBelum ada peringkat

- JIT (Just in Time)Dokumen20 halamanJIT (Just in Time)TanakaL98% (42)

- Laporan1 182105002Dokumen7 halamanLaporan1 182105002CindyCarolineBelum ada peringkat

- OJT IE ESGI KLEGO v2Dokumen20 halamanOJT IE ESGI KLEGO v2Nely UlwiyatiBelum ada peringkat

- Bab IvDokumen12 halamanBab IvRidwanckffBelum ada peringkat

- PBK Operator Mesin ProduksiDokumen86 halamanPBK Operator Mesin ProduksiAde IrvanBelum ada peringkat

- Laporan Proses ProduksiDokumen36 halamanLaporan Proses ProduksiLaksita Aji SafitriBelum ada peringkat

- Prarancangan Pabrik 13 Butadiena Dari Dehidrogenasi N Butana Dengan Proses Houdry Kapasitas 60000 Ton Tahun AbstrakDokumen198 halamanPrarancangan Pabrik 13 Butadiena Dari Dehidrogenasi N Butana Dengan Proses Houdry Kapasitas 60000 Ton Tahun AbstrakAmanda dos'SantosBelum ada peringkat

- Bahanset Uts CRPDokumen23 halamanBahanset Uts CRPYudha Adhi PradhanaBelum ada peringkat

- Perancangan Sistem KanbanDokumen9 halamanPerancangan Sistem KanbanAdhista Triasa RengganantaBelum ada peringkat

- Modul 2 PTLF Wahyuni A. BahnanDokumen19 halamanModul 2 PTLF Wahyuni A. BahnanWahyuni A. BahnanBelum ada peringkat

- Rincian Program Pelatihan KomunitasDokumen21 halamanRincian Program Pelatihan KomunitasTaufik HidayBelum ada peringkat

- Kelompok 11 Tugas 5 SSIDokumen16 halamanKelompok 11 Tugas 5 SSIAlmiraBelum ada peringkat

- Laporan Penuh Latihan Industri (Politeknik)Dokumen87 halamanLaporan Penuh Latihan Industri (Politeknik)Bas Kontot76% (21)

- Pemodelan SistemDokumen14 halamanPemodelan SistemGilang NurzattiBelum ada peringkat

- LaporanDokumen91 halamanLaporanYasrannuddinBelum ada peringkat

- Laporan Akhir Implementasi Praktikum Proses ManufakturDokumen42 halamanLaporan Akhir Implementasi Praktikum Proses ManufakturNrp FahionBelum ada peringkat

- Rincian Program Pelatihan - BLKK Ta. 2021Dokumen26 halamanRincian Program Pelatihan - BLKK Ta. 2021Maz UlumBelum ada peringkat

- Teknisi Meubelair PDFDokumen101 halamanTeknisi Meubelair PDFUthut P100% (1)

- Analisis Getaran Pada Jok Sepeda Motor Matic 125 CC - Kelompok 5A RevDokumen10 halamanAnalisis Getaran Pada Jok Sepeda Motor Matic 125 CC - Kelompok 5A Revdar mantoBelum ada peringkat

- MODUL 1pemeliharaan Servis Sistem Bahan Bakar DieselDokumen34 halamanMODUL 1pemeliharaan Servis Sistem Bahan Bakar DieselHikmatiar HafidzBelum ada peringkat

- Analisis Jam KTSPDokumen12 halamanAnalisis Jam KTSPAnonymous a3VobG7AedBelum ada peringkat

- Perancangan Lintasan Perakitan Pada Final Assembly Excavator Di PT Pindad Dengan Menggunakan Algoritma GenetikaDokumen8 halamanPerancangan Lintasan Perakitan Pada Final Assembly Excavator Di PT Pindad Dengan Menggunakan Algoritma GenetikaRico Harry Indra ArjunaBelum ada peringkat

- Present As IDokumen31 halamanPresent As IgalihadhiyudaBelum ada peringkat

- Melepas Memasang Dan Menyetel RodaDokumen79 halamanMelepas Memasang Dan Menyetel RodaabdulwahabbpnBelum ada peringkat

- Tugas Kelompok 4 Manajemen Operasi BF 34Dokumen6 halamanTugas Kelompok 4 Manajemen Operasi BF 34Hibatul Wafi AtikahBelum ada peringkat

- Tugas Sisman 2Dokumen7 halamanTugas Sisman 2Alfan Cita NyalaBelum ada peringkat

- PF8 - M-99 - Batch 1Dokumen18 halamanPF8 - M-99 - Batch 1Icshan Afandi AfandyBelum ada peringkat

- Bab IvDokumen358 halamanBab IvBilly Kurniawan SidiqBelum ada peringkat

- 3 Bab IDokumen5 halaman3 Bab IFebrimuchlisgmail.com muchlisBelum ada peringkat

- BOOK1Dokumen8 halamanBOOK1Febrimuchlisgmail.com muchlisBelum ada peringkat

- Metode Pemilihan Lokasi Industri (Pabrik)Dokumen6 halamanMetode Pemilihan Lokasi Industri (Pabrik)Hilda Prabandini100% (1)

- Pemrograman Komputer05Dokumen17 halamanPemrograman Komputer05Febrimuchlisgmail.com muchlisBelum ada peringkat

- Bab IDokumen6 halamanBab IFebrimuchlisgmail.com muchlisBelum ada peringkat

- Metode Pemilihan Lokasi Industri (Pabrik)Dokumen6 halamanMetode Pemilihan Lokasi Industri (Pabrik)Hilda Prabandini100% (1)

- Suparno-7392127m Manajemen Kinerja Matriks CascadingDokumen2 halamanSuparno-7392127m Manajemen Kinerja Matriks CascadingFebrimuchlisgmail.com muchlisBelum ada peringkat

- Resume Omt Ee4Dokumen3 halamanResume Omt Ee4Febrimuchlisgmail.com muchlisBelum ada peringkat

- Resume Omt Ee4Dokumen3 halamanResume Omt Ee4Febrimuchlisgmail.com muchlisBelum ada peringkat